正渗透脱盐技术

正渗透技术,打造煤化工废水零排放的利器

正渗透技术,打造煤化工废水零排放的利器阳煤集团清徐化工新材料园区配套工程及迁建项目——锅炉补水浓盐水浓缩处理装置及1#蒸发结晶处理装置BOT项目不久前正式开工。

该项目主要工艺流程是:来水缓存—软化—管式微滤过滤—二级软化—反渗透浓缩—正渗透MBC浓缩—蒸发结晶。

由此,正渗透零排放技术首次被引入煤化工水处理领域。

阳煤化工新材料废水零排放项目是环保部备案的零排放工程,未来可供其他煤化工企业参考,示范意义重大。

那么,企业为什么会采用正渗透技术?什么是正渗透技术?带着疑问,笔者进行了现场调查。

煤化污水零排放处理迫在眉睫据有关专家介绍,发展煤化工产业是中国能源战略转型的必由之路,这是我国能源资源禀赋现状和能源革命大背景所决定的。

我国煤炭资源和水资源呈逆向分布,以黄河中上游的山西、陕西、宁夏、内蒙古4省区为例,这里煤炭资源占有量为全国总量的67%,因为煤炭资源丰富,所以近几年这些省规划了很多煤化工项目,但这里水资源仅仅占全国水资源的3.85%。

此外,煤化工生产会产生大量的含盐废水,常规的污水处理工艺,盐是无法降解的。

目前黄河流域盐含量累积已经接近生态红线,如果再不加以严格控制,不以零排放作为要求,随着这些地区煤化工项目的发展,环境矛盾就会十分突出,黄河流域的生态治理将变得更困难。

“目前最容易受到污染的是浅层的地下水,由于地表水的污染比较普遍,自然造成浅层地下水污染也比较普遍。

在北方,地下水的超采比较严重,造成大面积地下水漏掉。

由于地下水比周边地区明显低,形成漏斗区,在压力作用下,周边的地表水进入这块区域,这使得地下水更容易受到污染。

而饮用水源所受污染很难被传统水处理工艺消除。

”公众与环境研究中心主任马军表示。

为此,近年来,为促进工业经济与水资源及环境的协调发展,国家有关部门颁布了不少政策法规。

2005年,国家发改委、科技部会同水利部、建设部和农业部组织制定、发布的《中国节水资源政策大纲》首先提出要发展外排废水回用和零排放技术。

正渗透-前沿脱盐技术研究概况(3)

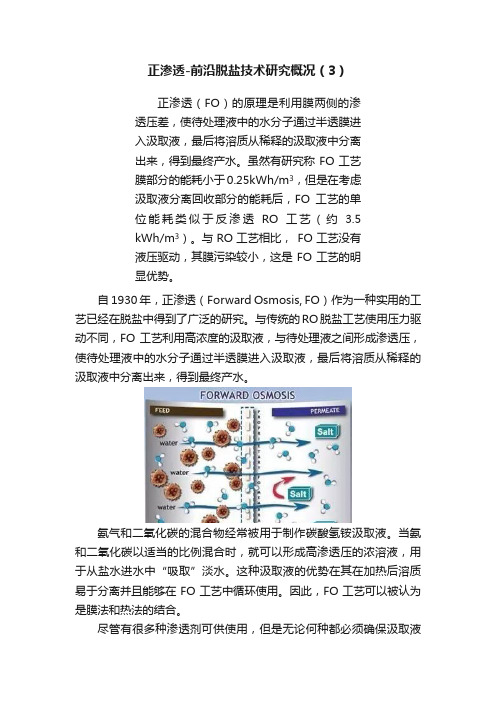

正渗透-前沿脱盐技术研究概况(3)正渗透(FO)的原理是利用膜两侧的渗透压差,使待处理液中的水分子通过半透膜进入汲取液,最后将溶质从稀释的汲取液中分离出来,得到最终产水。

虽然有研究称FO工艺膜部分的能耗小于0.25kWh/m3,但是在考虑汲取液分离回收部分的能耗后,FO工艺的单位能耗类似于反渗透RO工艺(约 3.5kWh/m3)。

与RO工艺相比,FO工艺没有液压驱动,其膜污染较小,这是FO工艺的明显优势。

自1930年,正渗透(Forward Osmosis, FO)作为一种实用的工艺已经在脱盐中得到了广泛的研究。

与传统的RO脱盐工艺使用压力驱动不同,FO工艺利用高浓度的汲取液,与待处理液之间形成渗透压,使待处理液中的水分子通过半透膜进入汲取液,最后将溶质从稀释的汲取液中分离出来,得到最终产水。

氨气和二氧化碳的混合物经常被用于制作碳酸氢铵汲取液。

当氨和二氧化碳以适当的比例混合时,就可以形成高渗透压的浓溶液,用于从盐水进水中“吸取”淡水。

这种汲取液的优势在其在加热后溶质易于分离并且能够在FO工艺中循环使用。

因此,FO工艺可以被认为是膜法和热法的结合。

尽管有很多种渗透剂可供使用,但是无论何种都必须确保汲取液无毒、稳定、pH接近中性、溶解性高可以避免沉淀、以及能够利用现有技术较低成本地分离淡水。

挥发性溶质如KNO3、SO2或NH3/CO2混合物是可行的渗透剂,因为其温度-溶解度关系使它们能够通过热分离的方式从汲取液中分离出来以及循环利用。

磁性铁蛋白(Magnetoferritin) 也是一个可行的可重复利用的渗透剂,这种材料在磁场作用下很容易从汲取液中分离出来。

然而,尽管重复使用这些渗透剂可减少浪费,从汲取液中分离这些试剂仍然是FO工艺的主要能耗来源。

为进一步降低能耗,人们开始研发一些不需要分离处理的汲取液。

当以化肥(例如KCl、NaNO3、Ca(NO3)2等)用作渗透剂时,FO工艺处理后产生的稀释汲取液可以作为肥料施用于农作物,这种方法能高效低成本地为农作物提供水分和养分。

温度对正向渗透脱盐过程中的影响机制

2正向渗透的原理

渗透过程是水从高化学势区域穿过一种选择 性透过膜,到达低化学势区域的过程。膜两侧溶液 的渗透压差为提供了驱动力,半透膜阻隔了大部分 溶质分子和离子。正向渗透(FO)利用溶液渗透压 差,而不是水力压差(例如RO工艺)作为驱动力 来让水分子透过渗透膜【2】。FO的结果是FS--倾tj被 浓缩,而DS一侧则被稀释。

osmosis system

4结果与讨论

3材料与方法

3.1原液与汲取液 原液(FS)与汲取液(DS)都是由NaCI(分 析纯)组成。FS的浓度分别为0M(蒸馏水)、0.IM、 O.5M,DS的浓度控制为1.0M NaCll4。】。 4.1最大渗透压差下的水通量 在该组试验中,FS采用蒸馏水,CA膜的活性 层朝向DS,即AL.DS模式(图3),这样可将CA 膜支撑层中的内部浓化极差降至较低水平【lo】,从而diffΒιβλιοθήκη mnlkm…tu”profiles

fFS:0IM NaCll

据进筹≯鬻暴勰雾组实蚴柚量数

:。弘嚣。

d珊变大导致水通量变大。但是两侧温度不同的两

组实验却并不符合这种规律,倘若温度升高导致渗

透压差』m,增大是山增大_】勺唯一啄因,那幺 “FS20 0℃/D¥40 0"C”这组实验的如应该是4组

j,l 7ti“j‘ji‘彭7,黉

丢;焉鬟5象辫≯

≈;≈夕,多jjj‘篡≈.

G。

r;7;”,“r

7;

/

G

AL

4’叼

r

3.3平板式正向渗透反应系统设计 FO主体反应器在膜的两侧各有一个反应廊道。 反应廊道的尺寸为77mm×26ram×5ram。反应时采 用同向流,DS和FS依靠两台蠕动泵(泵体: wT600.2J,泵头:KZ25;保定兰格)进行循环, 蠕动泵转速为60rpm,流量为144ml/min。在膜的 两侧都用尼龙衬网进行加固。反应装置如图2所示 【9】。DS和FS溶液的温度采用4种组合: ①DS与FS均为20.0℃; ②DS与FS均为40.0℃; ③DS为20.0℃,FS为40.O℃; ④DS为40.0"C,FS为20.0℃。 温度波动范围为士2.0"C,采用加热棒以及温控

正渗透膜技术在水处理中的研究应用进展

正渗透膜技术在水处理中的研究应用进展摘要:正渗透是指水在渗透压的作用下通过半透膜从高水化学势区域(或较低渗透压)自发地向低水化学势区域(或较高渗透压)传递的过程。

与压力驱动的膜分离水处理技术(比如超滤、纳滤、反渗透等)相比,正渗透具有低压、低能耗和较低的膜污染等优点。

文章介绍了正渗透的技术原理,综述了其在水处理领域的研究和应用进展,分析了目前存在的问题并展望了应用前景。

膜分离技术近年来发展迅猛,在净水处理、污水处理与回用以及工业水处理领域应用广泛。

其中反渗透(Reverse osmosis, RO)膜的膜孔径小,能够有效地去除水中的溶解盐类、胶体、微生物、有机物等,具有水质好、无污染、工艺简单等优点。

然而RO存在能耗较高、水回收率低、浓水排放、浓差极化和膜污染严重等问题,限制了该技术的广泛应用。

“正渗透(Forward osmosis, FO)是一种常见的物理现象,是指水通过半透膜从高水化学势区域(或较低渗透压)自发地向低水化学势区域(或较高渗透压)传递的过程。

人类很早就用该技术服务于日常生活,例如用浓盐水干燥和保存食物。

近年来研究发现正渗透技术在水处理领域具有无可比拟的优势,与外界压力驱动的RO过程相比,FO过程无需外加压力,仅依靠渗透压驱动,因此FO能耗小,膜污染相对较轻因而不需要频繁清洗。

另外FO在脱盐过程中回收率高,浓缩盐水可通过结晶分离,没有浓盐水排放,是环境友好型技术。

目前国内关于FO应用于水处理的研究较少,本文简要介绍了FO 技术的基本原理和研究进展,对国内外将FO技术应用于水处理领域的研究进展进行了详述,对存在的问题进行了分析、对应用前景进行了展望,以期将这一新型水处理技术介绍给国内水处理领域的研究人员,推动国内对于该技术的重视和研究。

1 正渗透基本原理如图1所示正渗透、反渗透和减压渗透的原理。

水和盐水两种不同渗透压的溶液分别放置在被半透膜隔开的容器两侧,在没有外界压力时,水会通过半透膜自发地从纯水侧扩散至盐水侧,使盐水侧液位升高,直到膜两侧的液位压力差与膜两侧的渗透压差相等时停止,这就是正渗透过程;当外加压力大于渗透压差(Δp>Δπ)时,水会从盐水一侧扩散至纯水一侧,这个过程称之为反渗透;对盐水侧溶液施加一个外加压力(ΔP),当外加压力小于渗透压差(ΔP<Δπ)时,水仍然会从纯水一侧扩散至盐水溶液一侧,这个过程称之为减压渗透(Pressure-retarded osmosis, PRO)。

污水处理中的脱盐技术

深入研究脱盐原理,优化脱盐工艺流程,以提高脱 盐效率。

02

研发高效、低能耗的脱盐设备,降低污水处理成本 。

03

探索利用可再生能源如太阳能、风能等替代传统能 源,实现节能减排。

新型脱盐技术的研发与推广

深入研究并开发膜分离、电化 学、光化学等新型脱盐技术。

推广新型脱盐技术在工业、农 业、城市污水处理等领域的应 用。

反渗透技术的缺点是会产生大量的浓水 ,且对进水水质要求较高,需要预处理

。

电渗析技术

电渗析技术是一种利用电场作用,使离子通过选择性离子交换膜进行迁 移,从而实现物质分离的物理方法。在污水处理中,电渗析技术可用于 去除水中的盐类、有机物等污染物。

电渗析技术的优点是操作简单、能耗低,且对进水水质要求较低。

理效果。

THANKS

感谢观看

膜分离技术在污水处理中的应用案例

总结词

膜分离技术是一种利用半透膜,使不同粒径 的组分被截留或通过的分离技术。

详细描述

在污水处理中,膜分离技术可用于去除悬浮 物、有机物、重金属离子等杂质。根据不同 粒径的组分被半透膜截留或通过的性质,可

实现不同组分的分离效果。

05

未来脱盐技术的发展趋势与展望

提高脱盐效率与降低能耗的研究

电渗析技术是一种利用电场作用,使水 分子通过选择性离子交换膜定向迁移的 脱盐技术。

VS

详细描述

在污水处理中,电渗析技术可用于去除盐 分和其他溶解性离子。通过在电场作用下 ,水分子和带电离子在选择性离子交换膜 的引导下进行定向迁移,从而实现脱盐效 果。

蒸馏法在污水处理中的应用案例

总结词

蒸馏法是一种利用加热使水蒸发,而盐分和其他杂质被留下的脱盐技术。

正渗透—纳滤耦合处理苦咸水脱盐工艺

正渗透—纳滤耦合处理苦咸水脱盐工艺时强;张乾;阮国岭;初喜章【摘要】Simulating 2 000 mg/L NaCl as brackish water, using divalent salt (Na2SO4, MgSO4, MgCl2 and their mixture solution) as draw solution, the water flux of forward osmosis(FO) for brackish water desalination was investigated. The nanofiltration (NF) performance for the recovery of draw solution was determined by software and experiment, and a dual NF process was designed for the recovery of diluted draw solution. Results show that the water flux of MgSO4 in FO process is lowest, and that of MgCl2 is highest. It is opposite in NF process that the NF performance of MgSO4 is best, and that of MgCl2 is worst. When the diluted draw solution of Na2SO4 is 30 g / L, it could be concentrated to the initial concentration (60 g/L) by a dual stage NF process, and the permeate TDS is lower than 500 mg/L.%以2000 mg/L氯化钠模拟苦咸水,采用二价无机盐作为汲取液,研究了正渗透淡化苦咸水时的水通量;通过软件计算和试验研究了不同组成汲取液的纳滤性能,并且设计了二级纳滤系统用于汲取液的回收.结果表明:相同浓度时硫酸镁汲取液正渗透水通量最低,而氯化镁汲取液水通量最高;相反在纳滤过程中,硫酸镁汲取液性能最佳,氯化镁最差;稀释硫酸钠汲取液浓度为30 g/L时,二级纳滤过程可以将汲取液浓缩至初始浓度(60g/L),并制得浓度低于500 mg/L的产水.【期刊名称】《净水技术》【年(卷),期】2012(031)005【总页数】5页(P25-28,58)【关键词】正渗透;苦咸水淡化;纳滤;汲取液回收【作者】时强;张乾;阮国岭;初喜章【作者单位】青岛科技大学化学与分子工程学院生态化工教育部重点实验室,山东青岛266042;国家海洋局天津海水淡化与综合利用研究所,天津300192;国家海洋局天津海水淡化与综合利用研究所,天津300192;国家海洋局天津海水淡化与综合利用研究所,天津300192【正文语种】中文【中图分类】TQ028.8正渗透(forward osmosis,FO)具有操作压力低,耗能少,对很多污染物都有较高的截留率,污染倾向较低,回收率高,环境污染小等优点[1,2],近年来在水处理领域受到了极大的关注,已经成为研究热点之一。

正渗透技术

正渗透技术:海水淡化的新发展日期:2010-11-2联合国日前一份报告预测,到2025年,全球三分之二的人口都将面临饮水危机。

人口增长以及降雨模式的变化将使许多国家把海洋作为饮用水的潜在来源。

但由于海水淡化过程中能源需求庞大,目前的技术尚无法解决人们迫在眉睫的问题。

而据《新科学家》报道,相对于传统的反渗透技术,研究人员找到了能效相对较高的替代性选择——正渗透技术。

现代反渗透海水淡化工厂的能耗效虽然比几十年前有所提高,但一座年生产1.5亿立方米淡水的海水淡化厂也会消耗90兆瓦电力,相当于20台海上风力涡轮机的峰值输出。

反渗透是一个内在的能源密集型过程,自然过程中水流由淡变咸,而反渗透过程正好相反。

如果在海水中注入高浓度的“汲取液”,淡水就可以轻而易举地被提取出来,这就是一些已经开始出现的试验性“正渗透”工厂背后的原理。

美国水化技术创新公司(Hydration Technology Innovations)2004年就推出了一种基于正渗透原理的便携式水过滤器。

正渗透膜被封入小型密封塑料包,包中还含有糖和香料充当汲取液来源。

但是该过滤器生产清洁饮用水的成本较高,只能用于紧急情况,因此无法应对世界性水源危机。

同样是2004年,美国耶鲁大学由梅纳赫姆·伊利米勒(Menachem Elimelech)、杰弗里·麦卡琴(Jeffrey McCutcheon)、罗伯特·麦金尼斯(Robert McGinnis)组成的研究小组将正渗透理念进一步推进。

该小组使用了一种基于碳酸氢铵的汲取液,铵离子和碳酸氢盐离子可以吸引水分子通过薄膜,然后加热溶液至40摄氏度,氨气和二氧化碳便会排出,留下纯净的淡水,而排出的气体可捕获后重新使用。

研究小组称,如果能利用发电厂的余热蒸发气体,该方法的能耗仅是目前海水淡化工厂的20%,但这种技术对工厂的选址要求较高。

正渗透技术面临的另一个挑战是找到合适的薄膜,只让水分通过,排除盐分在外。

正渗透膜分离技术及应用研究进展

正渗透膜分离技术及应用研究进展【摘要】正渗透膜分离技术是一种高效、节能的膜分离技术,在海水淡化、废水处理和生物医药领域有着广泛的应用。

本文首先介绍了正渗透膜的原理和制备方法,然后详细探讨了正渗透膜在海水淡化、废水处理和生物医药领域的具体应用。

在分析了正渗透膜分离技术的发展前景,并提出了未来研究方向的展望。

通过本文的研究,我们可以看到正渗透膜分离技术在未来的应用潜力,对环境保护和健康医疗领域带来的积极影响。

【关键词】正渗透膜分离技术、应用研究、海水淡化、废水处理、生物医药、制备方法、发展前景、研究方向、总结1. 引言1.1 背景介绍正渗透膜分离技术是一种通过半透膜将不同溶质或溶剂分离开来的技术。

随着全球水资源短缺问题日益突出,正渗透膜分离技术在海水淡化、废水处理和生物医药领域的应用逐渐受到重视。

背景介绍部分将探讨正渗透膜分离技术的起源和发展历程,以及其在解决水资源紧缺和环境污染等问题中的重要作用。

正渗透膜分离技术的出现填补了传统分离技术在高效、节能和环保方面的不足,为解决水资源应用和再生利用提供了有力支持。

正渗透膜分离技术在工业生产、生活用水和医疗领域的广泛应用也为其在不同领域中的进一步发展提供了机遇和挑战。

通过对正渗透膜分离技术背景的介绍,可以更好地了解其在解决实际问题和推动科技进步中的重要作用。

1.2 研究意义正渗透膜分离技术是一种高效的分离技术,具有广泛的应用领域和重要的研究意义。

正渗透膜在海水淡化、废水处理和生物医药领域等方面都发挥着重要作用,可以提高水资源利用效率,减少环境污染,促进生物医药领域的发展。

通过深入研究正渗透膜分离技术,可以提高膜的分离性能和稳定性,推动其在不同领域的应用,为解决相关领域的难题提供有效的解决方案。

深入研究正渗透膜分离技术的意义重大,有助于推动相关领域的发展和进步。

1.3 研究目的正渗透膜分离技术是一种十分重要且具有广阔应用前景的膜分离技术,在各个领域都有着广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Fig5.Energy consumption and current efficiency of the hybrid OMBR-ED system under different operational conditions. Note: 0, 2,2.5, and 3 V applied voltages; C, continuous mode; B, batch mode; EI,energy consumption per cubic meter of treated wastewater with the same area of ion-exchange membrane (0.0064 m2); and EW, energy consumption per cubic meter of treated wastewater under the condition of complete salt recovery.

➢ MF上清液与FO出水之间NH3-N浓度没有显着差异,表明活性污泥 的NH3 -N去除效率非常高。

➢ 与具有相同操作条件和流入废水的常规OMBR中上清液的TOC和 NH3-N浓度相比,它们在MF-OMBR中低得多。这可能归因于MFOMBR中较高的微生物活性,因为它的盐度较低,因为高盐度可 导致代谢活动的丧失。

➢ 可以看出,在面积(IEM和FO)比为1的情况下, ED需要施加>2.5V的电压才能回收OMBR中累积 的所有盐。为了实现完全的盐回收,IEM和FO膜 面积比分别为6.18,1.31和0.60,电压分别为2,2.5 和3V。

Fig. Salt concentration and the volume of the concentrated solution in the ED unit under the different applied voltages of 2, 2.5, and 3V.

Fig. Comparison of a conventional

OMBR (SRT = 10 d) and a hybrid

OMBR-ED

system

for

chemical/energy input and waste

discharge. The energy input,

waste discharge, salt recovery, and

在 MEC 中 , 能 量 输 入 为 3.9kWh/m3 废 水 ( 2.0kWh/kgCOD , 或 5.1kWh/kgN ) 。 其 中,外部电源消耗53.8%,阴极曝气消耗 16.8%,阳极电解液再循环消耗29.4%。 在FO过程中,能量输入为0.1kWh/m3废水。 如表S1所示,如果MEC-FO被MFC-FO取 代,则能量输入将为负,这意味着将产生 比铵回收所需更多的能量。

➢ 由 于 不 可 逆 的 膜 污 染 导 致 的 通 量 下 降 ( Lin ) MFOMBR低于传统OMBR,这意味着MF-OMBR中严重 的膜污染主要是由于可逆的膜污染。实际上,在连续 操作之后,在常规OMBR中的FO膜表面上没有发现明 显的污垢,而在MF-OMBR中FO膜覆盖有厚的滤饼层

➢ 膜 污 染 , 特 别 是 可 逆 膜 污 染 , MF-OMBR 比 传 统 OMBR严重,主要是通过增加过滤阻力和ECP导致严 重的FO通量下降。

耦合超滤 UF

新型耦合超滤 - 渗透膜生物反应器的长期中试规模研究(2015)

➢ 长 期 OMBR 和 UF-OMBR 研 究 结 果 显 示 , COD,TN和TP的总体去除率分别大于96%, 82%和99%。已经证明,活性污泥中的低 盐度可以维持,可以通过UF回收浓度大于 50mg/L的磷,并且FO膜污垢显着减少。此 外,UF-OMBR能够同时从一个集成系统生 产高质量的RO渗透物流和营养丰富的UF 渗透物流。

➢ 常 规 OMBR 中 的 总 盐 积 累 为 0.123±0.017 mol/m2/h,其中46%归因于汲取液浓缩,而54 %归因于盐反向通量。

➢ 施 加 电 压 为 2,2.5 或 3V 时 , 盐 回 收 通 量 为 0.020±0.003, 0.094±0.016 及 0.205±0.038 mol/m2/h。

➢ ED将盐与OMBR进料溶液分离,并浓缩在ED 浓缩室。随着施加电压的增加,ED浓缩物的 盐浓度变得更高;

➢ 施加的电压为3V时,ED浓缩物的电导率可达 到60mS/cm ,接近OMBR的新鲜汲取溶液的 电导率且浊度无差异;

➢ 当ED浓缩液用作OMBR中的汲取溶液时,水 通量为2.33±0.07 LMH,同时盐反向通量为 0.017±0.002 mol/m2h ; 这些结果与用新鲜 NaCl溶液获得的结果相当;

➢ 确定生物活性的DHA被确定为表征MF-OMBR中大量污泥的微生物 活 性 ; DHA 随 着 运 行 时 间 的 延 长 而 降 低 , 最 终 稳 定 在 约 33.24 mgTF/(L·h),远远大于传统OMBR中约6.88 mgTF/(L·h)的水平。 上述结果有力地支持了这样的假设:较高的盐度影响了常规 OMBR中活性污泥的TOC和NH3-N去除。因此,可以得出结论,MF 膜在OMBR中的应用不仅可以增加水通量,而且可以提高活性污 泥的TOC和NH3-N 去除率,因为微生物活性增加。

➢ OMBR 原 液 中 的 盐 可 以 通 过 ED 回 收 并 在 OMBR中作为DS溶质重新使用,从而减少DS 溶质的损失,同时具有环境和经济效益。

➢ 施 加 的 电 压 从 2V 增 加 到 3V ( 电 流 密 度 从 0.93±0.29 增 加 到 11.49±1.56A/m2 ) , 能 量 消 耗 从 0.10±0.01 增 加 到 2.08±0.08kWh/m3。

➢ MF-OMBR系统中EPS的产量与传统OMBR相关的值相 当;

➢ 常规OMBR中的EPS产量与本研究在操作条件和进水 废水相同时相同,并报告了BEPS和SMP的稳定浓度分 别约为45和22 mg/gVSS,超过在MF-OMBR中。这可 能归因于传统OMBR中的盐度比MF-OMBR中的盐度 高10倍。如上所述,高盐度将不可避免地导致EPS的 增加。

➢ 人造废水,无污泥。

将合成有机废水加入MEC的阳极室中, 然后将其出水流入FO的原料侧。来自 MEC阳极(CO2)和阴极(NH3)的气 流通过两个100mL玻璃瓶引流。第一个 瓶子是装有去离子水的吸收瓶,以收集 气态氨(NH3)和CO2产生碳酸氢铵。 通过CO2气瓶以1.26mL/min的流速将额 外的二氧化碳引入该瓶中。第二个瓶子 装有1M硫酸(H2SO4)吸收第一瓶无 法捕获的过量NH3。一旦吸收瓶中的铵 离子浓度达到0.80M,就将溶液转移到 FO中作为汲取液。当FO中的水通量降 至1.0L/m2/h(LMH)以下时,将稀释 的汲取溶液送至热回收单元,其中温度 设定在80℃。NH3和CO2将其与汲取溶 液分离并流入含有去离子水的吸附烧瓶 中以再生汲取溶液。将来自FO的浓缩 进料溶液用80μL的0.1M NaOH溶液调 节至pH7.0,并返回到MEC

➢ 当在混合OMBR-ED系统中获得完全盐回收时,随着施加电压的增 加每单位体积处理废水的能量消耗也从1.72增加到3.68kWh/m3, 与ED中电流效率的下降有关。

➢ 对 ED 施 加 2V 时 , 电 流 效 率 为 76.2±4.9 % , 在 施 加 3V 时 降 至 41.6±3.8%。在相同的操作时间下,电流效率的降低可能是由于 较高的反向盐扩散,这是由于较高的浓度梯度和较高的施加电压。

耦合 ME电解池—正渗透耦合系统中的废水 处理和回收(2014)

➢ 将1米长的碳刷折叠以装入作为阳极电 极的阳极室中。阴极电极是涂有铂/碳 作为催化剂(0.3mg Pt/cm2)的碳布 (160cm2)。将阴极室充气以提供氧 气用于反应并从阴极电解液中除去氨;

Fig. Salt flux in the OMBR and the salt recovery in the ED under different operational conditions, while the conductivity of feed solution was lower than 8 mS/cm. Note: 0, 2, 2.5, and 3 V applied voltages; C, continuous mode; B, batch mode.

salt input are normalized for the

volume of water production in the

OMBR.

➢ 尽管添加ED装置的能耗较高,但混合系统在盐的回收和再利用方面具有优势 ➢ 与没有后处理的传统OMBR相比,所提出的系统具有最小化废物排放的潜力。混合OMBR-ED系统

➢ 传统的OMBR,10天原料液电导率从1.1升至19.3mS/cm,水通量 从6.31LMH降至2.40 LMH。盐的积累也显示出对有机化合物的生 物降解的抑制作用。当导电率达到19.3mS/cm时,生物降解COD 的效率下降到13.9%;

➢ 施加电压为3V时,进料溶液的电导率在24天内达到8.0mS/cm,比 传统OMBR的电导率长约6倍。此外,在运行24天后,水通量和 COD生物降解效率分别高于3.70 LMH和70%。

Fig.Variations of water flux (Jw) and conductivity of the mixed liquor (Cml) in the MF-OMBR.

➢ MF膜的TOC去除效率远低于FO膜的TOC去除效率。

➢ MF流出物中的TOC浓度略低于上清液中的TOC浓度,但远高于FO 流出物中的TOC浓度,表明MF膜只能保留一小部分上清液中的 TOC。