西门子828D数控系统数控铣床装机调试

828D开机调试流程

828D开机调试流程做完后请在“□”处打勾一、上电前检查条目详细内容备注1 查线□动力线、反馈线接牢,顺序无误□驱动模块间的直流母线、24V母线□24V电源线□所有设备独立接地2 拨码开关二、上电调试 条目详细内容备注1初始设定□ 设置系统语言为中文Chinese请参见简明调试手册3.4章节□ 输入制造商□令:SUNRISE请参见简明调试手册3.2章节□ 设置系统时间请参见简明调试手册3.3章节□ 进入选项界面,检查激活的选项请参见简明调试手册3.6章节□ 激活PP72/48,设置MD12986[0]=-1 有第二块I/O 板时需设置MD12986[1]=-1;请参见简明调试手册3.5章节 □ 激活MCP ,设置MD12986[6]=-1 使用自制机床操作面板时保持MD12986[6]=112 □ 设置RCS 远程诊断访问权限2检查系统软件版本□ V. + SP + HF3监控PLC I/O 点状态□ 监控IB115的状态,如果为0则代表MCP 不正常。

因为IB115的低5位是西门子MCP 进给倍率开关的地址,格雷码开关是不会出现全0状态的。

□ 输入点:急停开关、硬限位开关、报警信号点… □ 输出点:EP 、OFF1、OFF3使能…□ 手轮接线状态:摇手轮时监控DB2700.DBB12(手轮1脉冲计数),如果数值有变化说明手轮接线无误。

4下载PLC 程序□STOP 模式下载,下载后重启系统5PLC 基本功能调试□ MCP 功能是否正常 □ 急停、硬限位功能是否正常 □ 加EP ,OFF1,OFF3使能是否正常 □ 手轮轴选,增量是否正常6 驱动调试□ 拓扑识别请参见简明调试手册5.2章节□修改拓扑比较等级为中级:控制单元数据p9906=1如不修改会影响批量调试;请参见简明调试手册5.2章节□ 配置供电数据,输入电压380V请参见简明调试手册5.3章节□ 电网识别,设置供电数据p3410=5请参见简明调试手册5.3章节□ 分配轴:设置MD30110为电机动力线所在的驱动编号 设置MD30220为电机反馈线所在的驱动编号 设置MD30130=1,激活电机的给定信号设置MD30240=1或4,激活电机的反馈信号。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

828四轴系统调试步骤

828系统调试步骤一、上电前检查1. 查线:包括反馈、动力、24V电源,地线。

2. 查拨码开关,MCP(7,9,10)和PP72/48(1,4,9,10)。

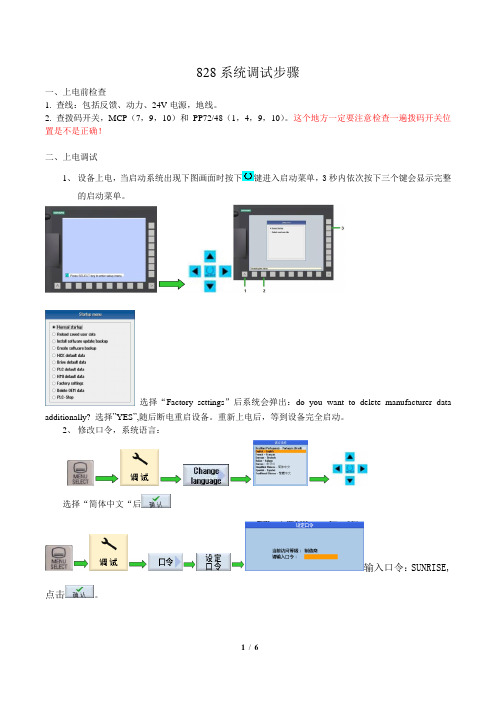

这个地方一定要注意检查一遍拨码开关位置是不是正确!二、上电调试1、设备上电,当启动系统出现下图画面时按下键进入启动菜单,3秒内依次按下三个键会显示完整的启动菜单。

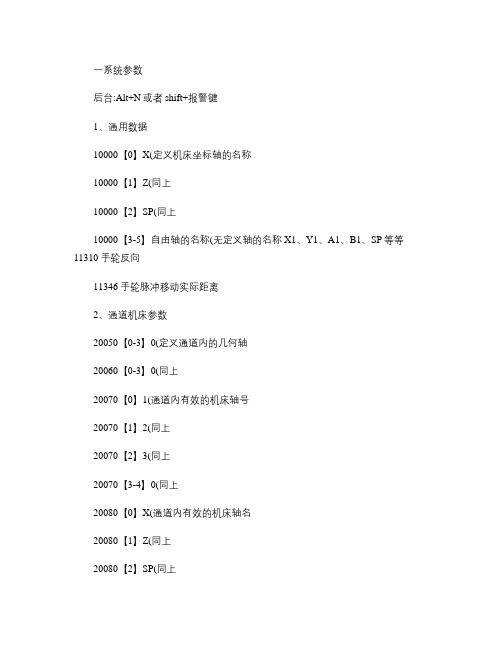

选择“Factory settings”后系统会弹出:do you want to delete manufacturer data additionally? 选择”YES”,随后断电重启设备。

重新上电后,等到设备完全启动。

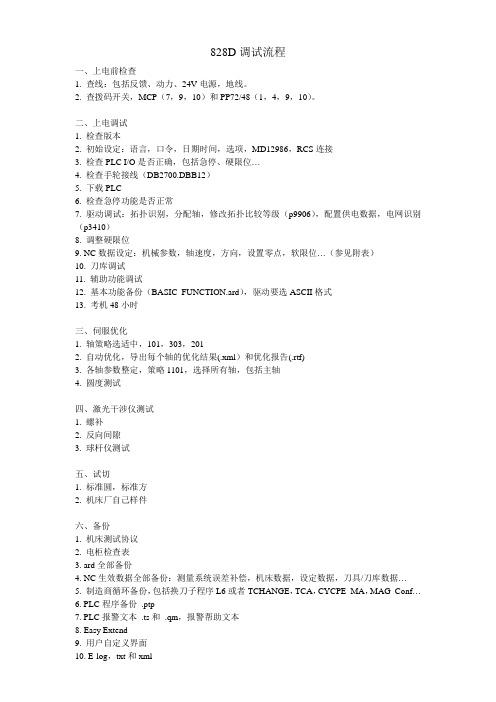

2、修改口令,系统语言:选择“简体中文“后输入口令:SUNRISE,点击。

3、 激活MCP 及PP72/48D搜索参数12986[0]=-1,12986[6]= -1。

4、 使用“PLC Programming Tool “软件连接828PLC 系统,下载PLC 控制程序。

4.1如上图所示:A :双击“通讯”在弹出的通讯设定对话框B:通讯参数:828系统PLC 地址:192、168、215、1。

电脑上的IP 地址选择自动获取。

C :更改TCP/IP 网卡,双击此处在弹出的对话框中,选择当前电脑启用的网卡。

D:以上三步设置结束后,双击刷新,此处会显示绿色的字体“828D ”,此时表明已经和828的PLC 建立了通讯,可以进行下载和上传程序了。

4.2 下载PLC 程序,下载程序时会出现如下对话框。

默认只下载PLC 程序和数据块的初始值。

如果要下载数据块的实际值,请勾选“数据模块”复选框。

ABCD如果只是对程序做了简单的修改,可以选择在RUN模式下下载;如果程序做了较大的改动或者新建了数据块,则必须在STOP模式下下载。

第一次下载时选择STOP模式。

4.3 程序下载成功后,点击启动PLC运行状态。

等待PLC重新启动运行后,观察MCP各按键指示灯状态。

若指示灯全部闪烁,则说明MCP板与PLC的通讯没有建立,请检查MCP背板的拨码开关位置和参数12986[6]设置是否正确。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

西门子828D调试流程及常用机床数据

828D调试流程一、上电前检查1. 查线:包括反馈、动力、24V电源,地线。

2. 查拨码开关,MCP(7,9,10)和PP72/48(1,4,9,10)。

二、上电调试1. 检查版本2. 初始设定:语言,口令,日期时间,选项,MD12986,RCS连接3. 检查PLC I/O是否正确,包括急停、硬限位…4. 检查手轮接线(DB2700.DBB12)5. 下载PLC6. 检查急停功能是否正常7. 驱动调试:拓扑识别,分配轴,修改拓扑比较等级(p9906),配置供电数据,电网识别(p3410)8. 调整硬限位9. NC数据设定:机械参数,轴速度,方向,设置零点,软限位…(参见附表)10. 刀库调试11. 辅助功能调试12. 基本功能备份(BASIC_FUNCTION.ard),驱动要选ASCII格式13. 考机48小时三、伺服优化1. 轴策略选适中,101,303,2012. 自动优化,导出每个轴的优化结果(.xml)和优化报告(.rtf)3. 各轴参数整定,策略1101,选择所有轴,包括主轴4. 圆度测试四、激光干涉仪测试1. 螺补2. 反向间隙3. 球杆仪测试五、试切1. 标准圆,标准方2. 机床厂自己样件六、备份1. 机床测试协议2. 电柜检查表3. ard全部备份4. NC生效数据全部备份:测量系统误差补偿,机床数据,设定数据,刀具/刀库数据…5. 制造商循环备份,包括换刀子程序L6或者TCHANGE,TCA,CYCPE_MA,MAG_Conf…6. PLC程序备份.ptp7. PLC报警文本.ts和.qm,报警帮助文本8. Easy Extend9. 用户自定义界面10. E-log,txt和xml11. 系统许可证备份.Alm12. 优化测试结果截图13. 圆度测试结果截图14. PLC IO地址15. 机床操作说明:MCP自定义键说明,M代码功能说明,PLC报警文本内容说明,PLC 数据MD14510说明,刀库操作说明16. 照片:机床、电柜、试切17. 试切件程序附表:常用机床数据传动系统参数MD32100 AX_MOTION_DIR 轴运动方向(不是反馈极性)MD31030 LEADSCREW_PITCH 丝杠螺距MD31040 ENC_IS_DIRECT[0]…[1] 直接测量系统MD31050 DRIVE_AX_RA TIO_DENOM[0]...[5] 负载变速箱分母MD31060 DRIVE_AX_RA TIO_NUMERA[0]...[5] 负载变速箱分子轴速度MD32000 MAX_AX_VELO 最大轴速度MD32010 JOG_VELO_RAPID 点动方式快速速度MD32020 JOG_VELO 点动速度MD36200 AX_VELO_LIMIT[0]...[5] 速度监控的门限值主轴相关MD35010 GEAR_STEP_CHANGE_ENABLE 齿轮级改变使能MD35110 GEAR_STEP_MAX_VELO[0]...[5] 主轴各档最高转速MD35120 GEAR_STEP_MIN_VELO[0]...[5] 主轴各档最低转速MD35130 GEAR_STEP_MAX_VELO_LIMIT[0]...[5] 主轴各档最高转速限制MD35140 GEAR_STEP_MIN_VELO_LIMIT[0]...[5] 主轴各档最低转速限制SD43200 SA_SPIND_S 通过VDI 进行主轴起动时的速度返回参考点MD34010 REFP_CAM_DIR_IS_MINUS 负方向返回参考点MD34020 REFP_VELO_SEARCH_CAM 寻找参考点开关的速度MD34040 REFP_VELO_SEARCH_MARKER 寻找零脉冲的速度MD34060 REFP_MAX_MARKER_DIST 寻找零标记的最大距离MD34070 REFP_VELO_POS 返回参考点的定位速度MD34100 REFP_SET_POS 参考点(相对于机床坐标系)的位置MD34110 REFP_CYCLE_NR 返回参考点次序MD34200 ENC_REFP_MODE[0]…[1] 返回参考点模式MD34210 ENC_REFP_STA TE[0]…[1] 绝对值编码器调试状态MD11300 JOG_INC_MODE_LEVELTRIGGRD 返回参考点触发方式软限位MD36100 POS_LIMIT_MINUS 第一软限位负向MD36110 POS_LIMIT_PLUS 第一软限位正向优化MD32200 POSCTRL_GAIN[0]...[5] 位置环增益MD32810 EQUIV_SPEEDCTRL_TIME[0]...[5] 速度控制环等效时间常数MD32640 STIFFNESS_CONTROL_ENABLE 动态刚性控制MD32420 JOG_AND_POS_JERK_ENABLE 手动和定位方式下轴加加速度限制使能MD32430 JOG_AND_POS_MAX_JERK 手动方式下轴加加速度最大值MD32431 MAX_AX_JERK[0]…[4] 自动方式下轴加加速度最大值MD32432 PA TH_TRANS_JERK_LIM[0]…[4] 轨迹控制时程序段过渡处轴加加速度最大值刀库管理MD20270 CUTTING_EDGE_DEFAULT 未编程时刀具刀沿的默认设置MD20310 MC_TOOL_MANAGEMENT_MASK 激活不同类型的刀具管理MD52270 MCS_TM_FUNCTION_MASK 刀库管理功能。

828D新机开机调试

目录一、安全检查 (2)二、出厂设置 (2)三、设定语言、日期 (3)四、开启外部设备 (3)五、自动升级驱动 (4)六、轴分配 (6)七、传输PLC (8)八、传输报警文本和制造商循环 (9)九、系统数据设定 (9)十、绝对值回零设定 (10)十一、伺服自动优化 (10)十二、镭射补偿 (13)一、安全检查●目测设备的下列项目:–机械结构是否正确,电气连接是否安全–电源是否接好,输入电压是否正确稳定–屏蔽层和接地是否接好●接通控制系统,在“Normal startup”的模式中启动系统:HMI 上出现初始画面后,表明控制系统已启动。

二、出厂设置启动控制系统操作步骤:1. 控制系统接通后,启动时会出现以下提示:2. 在 3 秒钟内,按下<SELECT>键。

3. 然后依次按下:菜单扩展键、HSK2(水平软键 SK2)、 VSK2(垂直软键 SK2)4. “Setup menu”显示在屏幕上,“Normal startup”被选为缺省设置。

三、设定语言、日期设置语言操作步骤:1. 选择操作区域“启动”。

2. 按下右侧“CHANGE LANGUAGE”软键。

3. 选择simplified chinese 简体中文。

4. 按下软键“确认”结束输入,立即转化成为中文界面。

设置日期和时间操作步骤:1. 选择操作区域“启动”。

2. 按下“HMI”软键。

3. 按下“日期时间”软键。

打开窗口“日期/时间”。

4. 在“格式”栏中选择需要的日期和时间的显示格式。

5. 按下软键“确认”结束输入。

新的日期或时间被接收并在“当前”栏的第一行中显示。

四、开启外部设备因为SINUMERIK 828D 采用外设模块固定的最大配置运行。

在出厂时,禁止外设模块传输数据到 PLC 输入/输出映像区,所以需要手动开启外设模块。

1、首先把外部设备的DIP开关拨到正确位置MCP 面板(7、9、10)ONPN72/48 I/O模块(1、4、9、10)ON五、自动升级驱动1、当出厂设置完成后再上电,开机会提示首次开机调试成功2、当设定完12986后,再次上电时,系统会提示升级驱动3、确认,升级完成后复位即可完成驱动拓扑实用六、轴分配分配轴功能可以帮助我们设置与驱动相关的轴机床数据,如 MD30110,MD30130,MD30220,MD30240, MD31020 等等。

828D调试步骤

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】 X(定义机床坐标轴的名称)10000【1】 Z(同上)10000【2】 SP(同上)10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等)11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】 0(定义通道内的几何轴)20060【0-3】 0(同上)20070【0】 1(通道内有效的机床轴号)20070【1】 2(同上)20070【2】 3(同上)20070【3-4】 0(同上)20080【0】 X(通道内有效的机床轴名)20080【1】 Z(同上)20080【2】 SP(同上)20080【3-4】 0(同上)20700 0(未回参考点NC启动停止为1)3、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】 1(模拟给定输出到轴控接口)30110【1】 1-驱动器号对于X轴(定义速度给定端口)30110【2】 2-驱动器号对于Z轴(同上)30130【0】 1(给定值输出类型,同时更改)30220 同30110,实际值:驱动器号(定义位置反馈接口)30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器)30300 1(定义“回转轴”对于SP)30310 1(回转轴取模转换,对于SP)30320 1(取模360度位置显示,1为有效,对于SP)31020 2048(每转的编码器线数,对于SP)31030 10(丝杠螺距)31040 1-直接测量系统32110 1-实际值(反馈记性:1/-1)31050【0-5】 1(减速箱丝杠端齿轮齿数)31060【0-5】 5(减速箱电机端齿轮齿数)32000 3000(最大轴速度,同时更改)32010 2500(点动方式快速速度)32100 电机转向(1/-1)32110 反馈极性(1/-1)32450 反向间隙补偿,回参考点后补偿生效(单位mm)36100 负方向软限位(单位mm,一般为负值)36110 正方向软限位(单位mm,一般为正值)设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴)30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效)35000 1-定义机床轴为主轴35100 实际值(最高主轴转速)35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺)31010 实际值(光栅尺节点距离)31020 实际值(编码器没转脉冲数)NCK复位上电二驱动调试见手册14510【16】 1H(用户数据)车床14512【18】 8H(用户数据)K1使能。

828D调试步骤(精)

一系统参数后台:Alt+N或者shift+报警键1、通用数据10000【0】X(定义机床坐标轴的名称10000【1】Z(同上10000【2】SP(同上10000【3-5】自由轴的名称(无定义轴的名称X1、Y1、A1、B1、SP等等11310 手轮反向11346 手轮脉冲移动实际距离2、通道机床参数20050【0-3】0(定义通道内的几何轴20060【0-3】0(同上20070【0】1(通道内有效的机床轴号20070【1】2(同上20070【2】3(同上20070【3-4】0(同上20080【0】X(通道内有效的机床轴名20080【1】Z(同上20080【2】SP(同上20080【3-4】0(同上20700 0(未回参考点NC启动停止为13、轴参数通过“轴+”“轴-”更换轴,使用的同性质轴同时更改30100【5】1(模拟给定输出到轴控接口30110【1】1-驱动器号对于X轴(定义速度给定端口30110【2】2-驱动器号对于Z轴(同上30130【0】1(给定值输出类型,同时更改30220 同30110,实际值:驱动器号(定义位置反馈接口30240 1-实际值(编码器反馈类型,同时更改,1-相对编码器/2-仿真轴/4-绝对编码器30300 1(定义“回转轴”对于SP30310 1(回转轴取模转换,对于SP30320 1(取模360度位置显示,1为有效,对于SP31020 2048(每转的编码器线数,对于SP31030 10(丝杠螺距31040 1-直接测量系统32110 1-实际值(反馈记性:1/-131050【0-5】1(减速箱丝杠端齿轮齿数31060【0-5】5(减速箱电机端齿轮齿数32000 3000(最大轴速度,同时更改32010 2500(点动方式快速速度32100 电机转向(1/-132110 反馈极性(1/-132450 反向间隙补偿,回参考点后补偿生效(单位mm 36100 负方向软限位(单位mm,一般为负值36110 正方向软限位(单位mm,一般为正值设定主轴步骤如下:30300 1-定义为主轴(0-坐标轴/1-主轴30310 1-回转轴取模转换30320 1-取模360度位置显示(1-有效/0-无效35000 1-定义机床轴为主轴35100 实际值(最高主轴转速35110【0-5】主轴各档最高转速35120【0-5】主轴各档最低转速35130【0-5】主轴各档最高转速限制35140【0-5】主轴各档最低转速限制36200【0-5】各档速度监控的门限值带直接编码器的模拟量主轴30110 1-给定值模块号30220 1-编码器模块号30230 2-编码器信号端口号31000 实际值(0-编码器/1-光栅尺31010 实际值(光栅尺节点距离31020 实际值(编码器没转脉冲数NCK复位上电二驱动调试见手册14510【16】1H(用户数据车床14512【18】8H(用户数据K1使能。

西门子828D调试培训

HMI 上出现初始画面后,表明控制

系统已启动。

调试步骤概述

• 可以按以下顺序调试 SINUMERIK 828D: • 1. 在 PG/PC 上安装工具盒光盘中的软件 • 2. 建立和控制系统的通讯 • 3. 设置外设的地址 • 4. 设置 HMI • 5. PLC 功能 • 6. 调试驱动并连接测量头 • 7. 设置 NCK 机床数据 • 8. 配置循环 • 9. 定义维护任务和间隔 • 10. 在机床上加装其他设备 • 11. 刀具管理

刀具管理

01 刀 具 管 理 功 能 ( W Z V ) 确 保 在 机

床上任意时候正确的刀具都位于正 确的刀位上。

02 机 床 、 刀 库 、 装 载 位 和 刀 具 缓 冲 区

(例如主轴、夹爪)共同构成了对 刀具进行保存和输送的设备系统。 刀具管理持续向 NCK 提供当前刀 具位置的信息,并且记录通过PLC 或HMI 触发的刀具移动。

外设模块、机床控制 面板和 PN 总线耦合 器为 PLC 的输入/输 出映像区确定了固定 地址:见下表。

SINUMERIK 828D 采用外设模块固定的最大配置运行。 在出厂时,禁止外设模块传 输数据到 PLC 输入/输出映像区。 包含逻辑输入地址的数组:

输出地址数组为空(缺省设置): MD12987[i] = -1 需要激活外设模块时,既不要在 MD12986[i] 中,也不要在 MD12987[i] 中输入模块 的地址。 而是输入值 -1(“空”)。

维护管理器的作用在于,通过 HMI 上的维护管理器窗口或编程工具,为需要处理的任务(通常是机床维护任务)设置时 间间隔和报警,具体操作包括:编辑、启动、取消和激活。 这些任务由 PLC 管理。

Easy Extend

西门子828D数控系统数控铣床装机调试

1模块线路连接数控机床电气安装,把数控系统SINUMERIK 828D PPU 的电气控制接口连接到机床控制面板SINUMERIK MCP 483USB 输入输出PP 72/48D PN (I/O 模块)和S120Combi 模块(一体型驱动)中的插口连线连接起来。

让各部分模块上电控制电气部分连线连接,按下启动按钮能上好电,正确连接线路后,要进行调试验证。

控制单元PPU 集三位一体,机床控制面板SINUMERIK MCP 483USB 使用户能够方便地操作机床功能。

PP 72/48D PN 外设模块是一个用于连接到profinet 网络且不带外壳的简单模块,每一个PP 72/48D PN 模块可以提供总共72路数字量输入和48路数字量输出。

模拟模块多两个模拟量输入和两个模拟量输出。

要将PP72/48D PN 连接到828D 上,必须先设定S1上的PROFINET 地址开关,PP 72/48D PN 模块1设定为9,PP 72/48D PN 模块,2设定为8,第一个PP72/48D (总线地址:192.168.214.9)。

机床控制MCP 可以通过一根USB 电缆将机床控制面板MCP483连接到PPU 上,USB2.0接口为机床控制面板供电和通讯。

828D 使用驱动器是SINAMICS S120驱动系统。

采用高速驱动接口,被套的1FK7永磁同步伺服,系统可以自动识别所配置的驱动系统。

Combi 是一个功率模块,其中的第一个模块为主轴专用,集成了整流单元、用于3轴或4轴的电机模块(逆变器)和一个主轴TTL 编码器的信号转换模块。

功率模块的冷却是采用穿孔式外部风冷。

通过增加Sinamics S120紧凑书本型模块可增加轴数。

2西门子数控系统轴控制使能驱动器的进线电源模块分为调节型进线电源模块和非调节型进线电源模块,这是通电检查时刚开始的步骤检查数控系统硬件连接是否正确中的一部分。

系统上电调试开始,先要检查版本,在初始设定,其中包括语言,口令,时间日期,选项,MD12986等等;然后检查PLC I/O 是否正确,其中包括急停,硬限位……再检查手轮接线(DB2700.DBB12);然后就下载PLC 程序,再是检查急停功能是否正常;之后调整硬限位参数。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1模块线路连接数控机床电气安装,把数控系统SINUMERIK 828D PPU 的电气控制接口连接到机床控制面板SINUMERIK MCP 483USB 输入输出PP 72/48D PN (I/O 模块)和S120Combi 模块(一体型驱动)中的插口连线连接起来。

让各部分模块上电控制电气部分连线连接,按下启动按钮能上好电,正确连接线路后,要进行调试验证。

控制单元PPU 集三位一体,机床控制面板SINUMERIK MCP 483USB 使用户能够方便地操作机床功能。

PP 72/48D PN 外设模块是一个用于连接到profinet 网络且不带外壳的简单模块,每一个PP 72/48D PN 模块可以提供总共72路数字量输入和48路数字量输出。

模拟模块多两个模拟量输入和两个模拟量输出。

要将PP72/48D PN 连接到828D 上,必须先设定S1上的PROFINET 地址开关,PP 72/48D PN 模块1设定为9,PP 72/48D PN 模块,2设定为8,第一个PP72/48D (总线地址:192.168.214.9)。

机床控制MCP 可以通过一根USB 电缆将机床控制面板MCP483连接到PPU 上,USB2.0接口为机床控制面板供电和通讯。

828D 使用驱动器是SINAMICS S120驱动系统。

采用高速驱动接口,被套的1FK7永磁同步伺服,系统可以自动识别所配置的驱动系统。

Combi 是一个功率模块,其中的第一个模块为主轴专用,集成了整流单元、用于3轴或4轴的电机模块(逆变器)和一个主轴TTL 编码器的信号转换模块。

功率模块的冷却是采用穿孔式外部风冷。

通过增加Sinamics S120紧凑书本型模块可增加轴数。

2西门子数控系统轴控制使能驱动器的进线电源模块分为调节型进线电源模块和非调节型进线电源模块,这是通电检查时刚开始的步骤检查数控系统硬件连接是否正确中的一部分。

系统上电调试开始,先要检查版本,在初始设定,其中包括语言,口令,时间日期,选项,MD12986等等;然后检查PLC I/O 是否正确,其中包括急停,硬限位……再检查手轮接线(DB2700.DBB12);然后就下载PLC 程序,再是检查急停功能是否正常;之后调整硬限位参数。

西门子828D 上电第一步是给电源模块加EP 使能,既电源模块上的X21.3给入24V ,同时X21.4要接0V 。

间隔100ms 后可以加OFF1使能,既PPU 的X122.1给入———————————————————————作者简介:张红梅(1975-),女,湖南娄底人,实验师,从事自动化专业工作。

西门子828D 数控系统数控铣床装机调试张红梅(台州职业技术学院,台州318000)摘要:NC 控制单元PPU 是整个数控系统的核心,它将显示器,PC 键盘,NC ,PLC 等集于一体。

CNC 系统是SINUMERIK 828DPPU ,输入输出模块为PP72/48PN ,机床控制面板为MCP483C PN ,机床的驱动模块为S120Combi 模块(一体型),组合成数控机床电气控制部分来装机调试。

关键词:CNC ;装机;一体型驱动;书本型模块息。

对于转速信号它一般采用估算的方法,最后转为实际转速信号,最后反馈给矢量控制系统,实现闭环控制系统的作用;所以,无速度传感器的核心主要是转速估算的精确度。

无速度传感器它又分为两种,一种电机模型是理想化,一种是非理想化模型。

但是,非理想化模型对硬件的处理能力和检测能力有着较强的要求,因此,无速度的传感器在工业中并不广泛使用;在工厂中被广泛使用的模型则是理想型模型,理想模型在控制系统中转速方法比较高。

影响异步电机转速估算方法的传输质量的主要因素有如下几个:继电保护的阻抗特性、衰减特性及噪声的干扰。

噪音的干扰主要产生于闭环观测技术,对于这个现象,需要对电流进行微分计算[4]。

3.2转速自适应观测器控制系统转速观测器主要是对现代的控制理论加以评估,主要是对转速感应器的状态进行评估并加以反馈。

主要特点是对输入变量进行重构,输入变量的重构对转速观测器的状态加以反馈。

最后,通过极点配置,对系统中的动态可以加以控制;转速自适应的观测器是根据实际情况进行改造观测器的系统。

当电机改造的控制系统确定后,就要求对转速自适应观测器保护,进行制作设备的流程图、电气原理图和各项的运动参数,包括零部件的生产标准和构造图,还要对设计方案的可行性加以验证,并对设计生产设备的成本和设备的使用功能进行有效的测评[5]。

4结束语为了确保异步电机无速度传感器的安全性和传输性,就必须有专业的安全监理人员对异步电机无速度传感器风险进行预控,从而降低矢量控制系统技术的建设风险,保障矢量控制系统的安全开展。

同时,也降低了工作运行的危险。

参考文献:[1]袁琼珍.新型SVM 异步电机控制的仿真研究[J].防爆电机,2014,49(6):13-17.[2]王栋,刘慧娟,张奕黄.Ansoft 在异步电机矢量控制仿真中的应用[J].防爆电机,2006,41(6):27-29.[3]金爱娟,徐峥鹏,王居正,等.基于空间矢量脉冲宽度调制的异步电机直接转矩控制系统[J].石油化工自动化,2019,55(2):23-29.[4]张燕燕,张宝栋,王爱华,等.按转子磁链定向的异步电机转差型矢量控制系统仿真研究[J].国网技术学院学报,2018,21(6):25-29.[5]刘志远,程小舟.无速度传感器新型矿用异步电机矢量控制系统仿真研究[J].现代矿业,2018,34(11):115-119.Internal Combustion Engine&Parts24V,同时X122.7要接入0V。

OFF1使能加上后,可以加OFF3使能,既PPU的X122.2给入24V;加OFF3的同时可以给各轴加脉冲使能和控制使能,既PPU接口地址DB380x.DBX4001.7和DB380x.DBX2.1,按下急停开关(或下电)时,首先断掉的是OFF3,待所以轴出现静止信号(PLC:DB390x.DBX1.4)时,可以同时断开OFF1,脉冲使能和控制使能,OFF1断开后延时100ms断开EP使能。

3系统初始设定使用西门子828D系统。

首先从对新系统进行恢复出厂设置开始,在控制系统接通后,启动时会出现press...的一段英文提示,在3秒内按下[SELECT]键,进入启动菜单。

在3秒内依次按下3个键(屏幕下方左边第一个和第三个,屏幕右边从上往下第二个),会显示完整的启动菜单。

启动菜单中的所有操作按顺序为①系统正常启动;②系统按储数据启动;③从CF卡或USB读取TGZ备份文件;④创建TGZ备份文件到CF卡或USB;⑤装载NCK出厂设置;⑥装载驱动出厂设置;⑦装载PLC出厂设置;⑧装载HMI出厂设置;⑨装载系统出厂设置;⑩删除OEM数据;11〇PLC停止。

在828D开始调试之前,需要将系统恢复出厂设置。

当选择“Factory settings”后系统会弹出:Do you want to......的话框,可以选择No[case1]或者Yes[case2]。

之后为系统语言。

①选择操作区域“调试”。

②按下右侧“CHANGE LANGUAGE”软键。

③选择simplified chinese简体中文。

④按下软键“OK”结束输入,立即转化成为中文界面。

注意:也可以用面板上的Ctrl+L切换语言,按数次后即切换到简体中文。

接着输入制造商口令。

①选择操作区域“调试”。

②按下右侧“口令”软键。

③按下右侧“设定口令”软键。

④输入口令“SUNRISE”。

⑤按下软键“确认”结束输入,口令设置完成,访问等级为“制造商”。

第三项:激活外部设备。

①选择操作区域“调试”。

②按下操作区域“机床数据”,再进入“通用机床数据”。

③按[PAGE DOWN]键翻页到MD12986,将MD12986[0]=-1即可激活PP72/48,MD12986[6]=-1即可激活MCP(机床操作面板)。

④按下右侧“复位(po)”软键,进行NCK热重启。

外部模块的激活,SINUMERIK828D连接的外设主要为机床操作面板MCP和输入输出模块PP72/48,设置MCP 上拨码S2,将7,9,10位拨到ON,其中IP地址设置为192.168.214.64,将MCP连接到PPU后的PN口,设定参数1295[0]=0以及MD12986[6]=-1,重新NCK复位即可。

输入输出模块PP72/48激活,将PP72/48上的拨码开关S1,将第9,10位拨到ON,其它位拨码见表1所示,将PP72/48连接到PPU后的PN口。

设置参数MD12986[x] =-1(具体激活模块参见表1所示)重新NCK复位即可。

4PLC调试在系统的各个部件正确连接后,在PLC调试中首先要要设计并调试PLC控制程序,西门子厂家提供例子程序可供用户参考,例如MCP、急停、使能、手轮等。

该程序只能作为样例,使用时要根据实际情况对程序进行修改。

PLC的编写规则:尽量避免使用局部变量L;OB1只能用来调试子程序;网络中编写程序的宽度不要超过显示宽度;尽量避免使用复杂指令,除非万不得已;程序尽量使用简单的逻辑关系,避免使用复杂的逻辑关系进行描述;一个输出线圈只能出现一次,置位,复位可以多次使用;子程序SBR[i]中嵌套调用其他子程序时,其他子程序尽量不使用临时变量L;尽量避免使用间接寻址;所有的子程序和网络都需要有注释;程序中用到的信号都必需要有注释说明,以方便阅读理解;所有机床可能出现的故障必须编写相应的PLC 报警,提示信息给出解决方法;子程序块,数据块的名字唯一;程序中尽量避免使用M作为中间变量,M变量有效的范围(MB0~MB511)。

建议使用用户自定义数据块DB9000~DB9063,程序中使用的DB编号尽量与子程序编号对应。

5参数的设置参数的设置,先主轴调试(伺服)。

①主轴设定(注意:在设置下列参数时,注意先将轴切换至MSP1)需要设定参数如MD30100,MD30300,MD30310,MD30320,MD30330,MD35000;②驱动和编码器设定;③测量、传动系统设定;④主轴速度设定。

然后进给轴调试。

1)轴的配置;2)驱动和编码器的设定;3)测量、传动系统设定;4)轴速度设定;5)软限位设定。

6伺服优化伺服优化:选择X轴和Y轴,选择参数34090设定为0(参考点移动距离偏差值),参数30240设定为4(编码器的类型),然后把参数34210设定为1(绝对编码器调试状态:设1则可以修改,当调试完成后会变成2)参数修改完成后选择回参考点模式(REF)按下“X”键再按下“+”就回到参考点位置然后回到参数界面查看参数36100~36110(正负软限位)数值取中间值记下,移动X轴到中点位置,然后进入优化界面选择X轴进行优化,按照提示选择确认,自动优化开始时,根据提示按MCP上的“CYCLE START”键,优化自动过程中可以查看测量的曲线,如果对优化结果不满意的话,可以修改参数来调整。