蒸发源的蒸发特性及膜厚分布

第三章真空蒸发镀膜-55页PPT资料

h2

3

)2

1

3

1

(

b h

)

2

2

④常用计算——以 点源正对固定圆基片的蒸发为例

膜厚最大绝对偏差:t0 tmin 相对偏差:1— t r

平均膜厚:t

1

R 2

tdA

A

膜材利用率:

R2 t

m

膜厚分布均方差: D 1

2

t t dA

P39,表3-2: 常用材料的熔化温度及蒸汽压达到1 Pa 时 的蒸发温度,

铬等材料先蒸发,后熔化

② 温度条件:使饱和蒸汽压Pv达到1Pa 的蒸发温度T

材料蒸汽压Pv与温度的关系:克—克方程

式,可以推算温度T

简化为(3—5)式:logPv AB T

P41,(3—3)

③ 蒸发速率: 按余弦定律

达到热阴极弧光放电程度。

工作中气压较高,能够产生足够多的电子. HCD枪电子束蒸发, 空心阴极离子镀 P60 图3—15

4)感应加热式蒸发源

①原理:高频电源——感应圈高频电流、电场— —高频交变磁场——坩埚、膜材中感应涡流

——涡流焦耳热——膜材热能 结构:

P57图3—13

②特点:功率大;蒸发速率大;蒸发源温度(蒸 发速率)稳定;一次装料多;适合连续工作

3.1 真空蒸发镀膜原理 Principle of Vacuum Evaporative Coating

1) 原理、结构与特点

principle, structure, characteristics

真空蒸发镀膜原理图

真空室 Coating chamber 蒸发源 Evaporation Sources 加 热 器 heater 蒸 发 舟 boat

薄膜制备技术 part 3 真空蒸镀 I 基本方法

第三章:真空蒸镀第三章:真空蒸镀真空蒸镀薄膜沉积中的共性问题:超净室镀膜中的气泡是影响膜的特性和附着强度的最大障碍之一,灰尘是产生气泡的主要原因。

超净室+超净真空室超净真空室:除尘,抽气时防止产生湍流。

薄膜沉积中的共性问题:超净室超净室,不能产生灰尘:1、油封机械泵所排出的气体要接到室外;2、用无皮带的直连泵或将泵装在室外;3、用塑料纸张或使用不产生灰尘的纸;4、不能用铅笔;人体污染:呼出气体中颗粒的污染距离0.6-1m ,打喷嚏的污染距离4~5m 。

主要是含有矿物质和盐如钠,钙,铁,镁,氯,铝,硫,钾,磷。

百级超净室:测试一立方英尺/分钟,0.5微米的尘小于100个大气中的尘埃粒子及其大小范围芯片特征尺寸和沾污控制物理气相沉积定义:物理气相沉积(Physical vapor deposition)是利用某种物理过程,如物质的热蒸发或在受到粒子轰击时物质表面原子的溅射等现象,实现物质原子从源物质到薄膜的可控转移的过程。

物理气相沉积特点(与CVD相比)(1) 需要使用固态的或者熔融态的物质作为蒸发源;(2) 源物质经过物理过程而进入气相;(3) 需要相对较低的气体压力环境;a) 其它气体分子对于气相分子的散射作用较小,b) 气相分子的运动路径近似为一条直线;c) 气相分子在衬底上的沉积几率接近100%。

(4) 在气相中及在衬底表面大多不发生化学反应。

真空蒸发原理定义:真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发容器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到基片表面,凝结形成固态薄膜的方法。

真空蒸发原理主要组成:(1) 真空室;(2) 蒸镀材料;(3) 激活源;(4) 衬底;(5) 其它:加热器、测温器等。

P≤10-6Torr薄膜形成“s-g-s”蒸发的基本过程(1)蒸发过程:通过能量转移,凝聚相→气相该阶段的主要作用因素:饱和蒸气压(2)输运过程:蒸气流在蒸发源与基片之间的飞行该阶段的主要作用因素:分子平均自由程(3)淀积过程:在衬底表面,凝聚→成核→核生长→连续薄膜。

真空蒸发镀膜PPT课件

溅射等现象,实现物质原

子从源物质到薄膜的可控

转移的过程。

能量

第2页/共84页

块状材料 (靶材)

真空蒸发镀膜

物理气相沉积

➢ 方法的核心点:薄膜材料通过物理方法产生并输运到基体表面的镀膜

方法;

➢ 通常是固体或熔融源;

➢ 一般来说,在气相或衬底表面没有化学反应;

➢ 需要相对较低的气体压力环境:

该物质的饱和蒸气压。

饱和蒸气压

一定温度下,蒸发(或升华)出来的蒸气分子的量

标志着物质的蒸发(或升华)能力

注意:取决于液体(或固体)本性和温度,与液体(或固体)存在的量无关。

第20页/共84页

真空蒸发镀膜

饱和蒸气压:

克拉伯龙——克劳修斯方程:

d ln Pv vap H m

dT

RT 2

1、应用范围:

先自由蒸发一段时间(此时用挡板挡住基片,防止镀在基片上),

然后打开挡板开始蒸镀。由于室内活性气体减少,提高了膜层

质量。

(3) 提高真空度。把真空度提高到1.310-4Pa以上,使蒸镀

材料分子到达基片的速率高于残余气体分子到达率。

第15页/共84页

真空蒸发镀膜

• 淀积过程

在通常的蒸发压强下,原子或分子从蒸发源迁移到基片的途程

中并不发生碰撞,因此迁移中无能量损耗。当它们入射到接近于

基片的若干原子直径范围时,便进入工件表面力的作用区域,并

在工件表面沉积,形成薄膜。

蒸发材料蒸气分子到达基片的数量可用下式表示:

z m z 3.5 10 22 p x (

1 1/ 2

) (个分子 / cm 2 s)

TM

薄膜物理课件2蒸发源的类型

蒸发源在金属薄膜制备中,通过 控制蒸发速率和温度,可实现均

匀、连续的薄膜生长。

常用的金属蒸发源有铬、铜、镍 等,通过选择合适的蒸发源材料 ,可获得具有优异性能的金属薄

膜。

高温超导薄膜的制备

高温超导薄膜具有零电阻、高磁导率等特性,在电力传输、磁浮交通等 领域具有广阔的应用前景。

高温超导薄膜的制备需要高真空度和高温环境,蒸发源作为重要组成部 分,能够提供稳定的高温蒸发材料。

发材料。

它的优点是简单、可靠且成本低 ,适用于大多数金属和部分非金

属材料的蒸发。

缺点是加热速度慢,难以实现快 速蒸发,且难以控制蒸发的速率

。

电子束蒸发源

电子束蒸发源是利用高能电子束轰击材料表面,使其加热和蒸发。

它的优点是加热速度快,可以获得较高的蒸发速率,且加热区域较小,有利于实现 局部蒸发。

缺点是需要高真空环境,设备成本较高,且对某些材料(如绝缘材料)不适用。

激光诱导蒸发源

激光诱导蒸发源是利用高能激 光束照射材料表面,使其加热 和蒸发。

它的优点是加热速度快,可以 获得较高的蒸发速率,且对材 料的适应性较强。

缺点是需要高真空环境,设备 成本较高,且对某些材料(如 透明材料)的透过率较低。

等离子体辅助蒸发源

等离子体辅助蒸发源是利用等离子体 (高度电离的气体)轰击材料表面, 使其加热和蒸发。

通过优化蒸发源的加热方式和材料选择,可提高高温超导薄膜的结晶质 量和均匀性。

光学薄膜的制备

光学薄膜在光学仪器、显示技术等领域具有重要作用,要求具有高透明度、低反射率等特性 。

蒸发源在光学薄膜制备中,能够实现薄膜的高精度控制和均匀性生长。

通过选择合适的光学材料作为蒸发源,结合精密的控制技术,可获得具有优异光学性能的光 学薄膜。

第二章 真空蒸发(蒸发镀膜)

第一节 真空蒸发原理

蒸发温度

规定物质在饱和蒸气压为10-2Torr时的温度

饱和蒸气压与温度的关系曲线对于薄膜制作技术有重要

意义,它可以帮助我们合理选择蒸发材料和确定蒸发条件。

第一节 真空蒸发原理

加热蒸发过程

固相或液相转变为气相

气相原子或分子的输运过程(源-基距) 气相粒子在环境气氛中的飞行过程,输运过程中气相粒 子与残余气体分子发生碰撞的次数,取决于蒸发原子的平均 自由程,以及蒸发源与基片之间的距离。 蒸发原子或分子在基片表面的淀积过程 即蒸气凝聚、成核、核生长、形成连续薄膜的过程。由 于基板温度较低,因此,沉积物分子在基板表面将直接发生 从气相到固相的相转变。

★ 高频感应蒸发源

高频感应蒸发源的特点:

蒸发速率大,比电阻蒸发源大 10倍左右;

蒸发源温度均匀稳定,不易产 生飞溅; 蒸发材料是金属时,从内部加

热;

蒸发源一次加料,无需送料机 构,控温容易,热惰性小,操作 缺点:蒸发装置必须屏蔽、 高频发生器昂贵,气压高于 10-2Pa,高频场就会使残余 气体电离,使功耗增大

真空蒸发镀膜法

物理气相沉积(Physical Vapor Deposition)

真空蒸发镀膜 真空溅射镀膜

真空离子镀膜

真空蒸发镀膜:

将固体材料置于高真空环境中加热,使之升华 或蒸发并沉积在特定衬底上以获得薄膜的工艺方法。

第一节 真空蒸发原理

第一节 真空蒸发原理

蒸发度膜的三个基本过程:

Vg Vs Vg

dP H v dT v 或 2 Pv RT

点源蒸发机膜厚计算

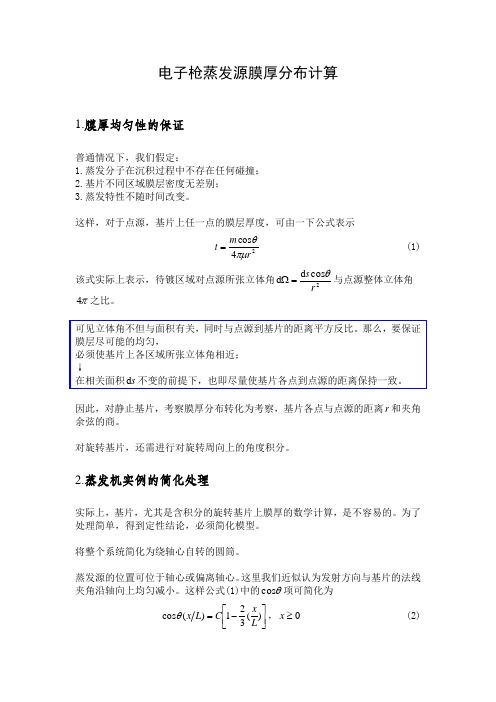

电子枪蒸发源膜厚分布计算1.膜厚均匀性的保证普通情况下,我们假定:1.蒸发分子在沉积过程中不存在任何碰撞;2.基片不同区域膜层密度无差别;3.蒸发特性不随时间改变。

这样,对于点源,基片上任一点的膜层厚度,可由一下公式表示24cos rm t πμθ= (1) 该式实际上表示,待镀区域对点源所张立体角2cos d d r s θ=Ω与点源整体立体角π4之比。

因此,对静止基片,考察膜厚分布转化为考察,基片各点与点源的距离r 和夹角余弦的商。

对旋转基片,还需进行对旋转周向上的角度积分。

2.蒸发机实例的简化处理实际上,基片,尤其是含积分的旋转基片上膜厚的数学计算,是不容易的。

为了处理简单,得到定性结论,必须简化模型。

将整个系统简化为绕轴心自转的圆筒。

蒸发源的位置可位于轴心或偏离轴心。

这里我们近似认为发射方向与基片的法线夹角沿轴向上均匀减小。

这样公式(1)中的θcos 项可简化为⎥⎦⎤⎢⎣⎡-=)(321)(cos L x C L x θ,0≥x (2)事实上,余弦项的变化基本不影响我们对膜厚分布趋势的判断。

现在,把主要精力放回到点源到基片的距离r上,因为这才是影响点源膜厚分布的主因。

由于偏心计算比较复杂,可以先大致判定偏心的优劣。

我们采用最极端的假设:忽略发射源E不同位置时夹角项(2)的改变。

也就是认为,源到基片的距离是影响膜厚的唯一因素。

这样,只要比较不同位置发射源到基片不同位置的距离比例的大小,就可粗略判定对膜厚分布均匀性的影响。

根据上述假定,比较蒸发源位于轴心和偏心两种情况下,图 1 点源位于圆筒中心和偏心具体尺寸见图2。

图 2 具体使用字母标示图3标示位于轴心上的点源和偏心点源到基片距离比例的变化。

其中r代表点源到基片最近处间距。

图 3 点源位于轴心和和偏心时距基片距离之比可见偏心时基片不同位置到点源的距离差异被扩大。

因此,偏心布置的效果不如同心布置。

以下的讨论均建立在同心布置上。

同心布置下,发射源距离基片的垂直距离L的调节,将对垂直方向上膜厚分布产生影响。

薄膜物理2-2蒸发源的蒸发特性及膜厚分布课堂上课.ppt

23

学习课堂

24

四、环状蒸发源 为了在宽广面积上得到较好的膜厚均匀性,可以采用环

状蒸发源(简称环源)。在实际蒸发中,当基板处于旋转状 态时,就与此情况相类似。图2—l0为环状平面蒸发源的 发射特性示意图。设蒸发源与基板平行、并假定为细小平 面环状蒸发源。 如在环上取一单元面积dS1,则单位时间蒸发到接收面 dS2上的膜材质量为

发针形蒸发源或电子束蒸发源中的熔融材料为球形,

与点蒸发源近似。舟式蒸发源中,若蒸发料熔融时与

舟不浸润,从舟中蒸发时也呈球形,但位于舟源表面

处的蒸发料,使原来向下蒸发的粒子重新向上蒸发,

故与小平面蒸发源近似。蒸发料润湿的螺旋丝状蒸发

源是理想的柱形蒸发源。锥形篮式蒸发源在各圈间隔

很小时,其发射特性与平面蒸发源近似。坩埚蒸发源

学习课堂

29

学习课堂

30

环状平面蒸发源的膜厚分布如图2—11所示。选择适 当的R与h比时,在蒸发平面上相当大范围内膜厚分布 是均匀的。如在R/h=0.7一0.8时,膜厚分布就比小 平面蒸发源(曲线S)要均匀得多。对于一定的R,可由 式(2—40)计算出源—基距为h平面上的膜厚分布。

学习课堂

31

五、球曲面基板上的膜厚分布 当蒸镀面积较大时,为获得镀层的膜厚有较好的均匀

dm m d 2

(2-39)

学习课堂

25

从图2—10可以看出,环源与基板平面上任意一点间的距离r 可按下式计算,即

r 2 h2 R2 A2 2 AR cos( )

r 2 R2 A2 h2 2 AR cos h2 (R A)2 4RAsin2 ( 2 )

接受平面dS2的膜厚可通过式(2—31)求得

t

t0

镀膜装置蒸发源发射形态与膜厚分布

书山有路勤为径,学海无涯苦作舟

镀膜装置蒸发源发射形态与膜厚分布

蒸发源是真空镀膜装置中一个非常重要的部件。

在多个蒸发源共存的装置中,如何在设计中正确选择蒸发源与蒸发源、蒸发源与基片之间的距离就显得尤为重要,它直接关系到基板涂层均匀性。

本篇文章根据蒸发源与基片之间的物理联系入手,分析基片- - 蒸发源距离对基片涂层均匀性的影响,进而对蒸发源与蒸发源、蒸发源与基片之间距离的确定,提出了自己的一些观点和看法。

在各种真空镀膜装置中,大家都期望在基片上获得均匀的涂层。

然而,

由于受到蒸发源形式(电阻加热、感应加热、电子束加热、e 型电子枪、电弧蒸发源和磁控溅射等)、形状(丝状、篮状、坩埚、箔状、舟状、小平面状等)、加热材料(石墨、导电氮化硼、钨、钼等)、加热器功率大小、涂层厚度及均匀性要求以及蒸发速率等多种因素的影响,在蒸发源设计中,如何对蒸发源与蒸发源、蒸发源与基板之间的距离以及基片幅宽与蒸发源数量进行正确的选择,直接影响着基片涂层的均匀性和质量。

因此,用便捷的方法确定蒸发源和蒸发源、蒸发源和基片之间的距离以及不同基片幅宽下的蒸发源数量,是各种卷绕真空镀膜装置在工程设计中需要解决的实际问题。

多年来,通过对真空镀膜装置中蒸发源与发源、蒸发源与基片之间的距

离对基板涂层均性的影响的问题进行了一些探索,对它们之间的一些内在联系进行了一些研究和总结,在这里给出了一些经验公式和计算式,供大家参考。

5、结束语

在卷绕镀膜装置的设计中,对于多大幅宽的基片,应该配置多少蒸发

源?蒸发源与蒸发源、蒸发源与基片之间的距离如何确定?目前尚无文献明确。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

★ 实际蒸发源的发射特性

实际蒸发源的发射特性可根据熔融后的形态,选取

不同的膜厚蒸发公式进行理论分析和近似计算。(p33)

★ 蒸发源与基板的相对位 置配置

点源与基板相对位置 为获得均匀的膜厚,电源

必须配置在基板围成的球面中 心。

m 1 t 2 4 r

蒸发源的蒸发特性及膜厚分布 小平面源与基板相对位置 当小平面源为球形工作架

蒸发源的蒸发特性及膜厚分布

★ 点蒸发源 能够从各个方向 蒸发等量材料的微小 球状蒸发源称为点蒸

发源(点源)。

m dm d 4 m cos 2 dS 2 4 r

dS1 dS2 cos dS1 r 2 d d dS2 cos dS2 cos 2 2 r h x2

的一部分时,在内球体表面上 的膜厚分布是均匀的。

当 r 2 R cos 时,

m cos cos m t 2 r 4 R 2

厚度与 角无关,对于一定半 径 R的球形工作架,其内表面膜厚 取决于材料性质、 R 的大小及蒸发 量。

蒸发源的蒸发特性及膜厚分布

os2 d m dm dS 2 2 (h x ) l

x l/2

dσ(x,y)

m cos2 dS m h2 dS dt 2 lr l x S 2 a 2

2

蒸发源的蒸发特性及膜厚分布

基板公转加自转 多点源或小平面蒸发源

蒸发源的蒸发特性及膜厚分布 均匀膜层厚度是薄膜技术中的关键问题。取决于如下因素: 蒸发源的蒸发特性 基板与蒸发源的几何形状 基板与蒸发源的相对位置

蒸发物质的蒸发量

基本假设:

1.

2. 3.

蒸发原子或分子与残余气体分子之间不发生碰撞;

蒸发源附近的原子或分子之间不发生碰撞; 淀积到基片上的原子不发生再蒸发现象。

3

2

dφ R

dS1

h

0 φ x N A dS2 y

t0

mh

1 (h 2 R 2 ) 2

2

t (h R ) (h A R ) 3 2 2 t0 h ( A R) 2 h 2 ( A R) 2

2 2 2 2 2 2

3

2

蒸发源的蒸发特性及膜厚分布

t 1 32 2 t0 1 ( x h)

蒸发源的蒸发特性及膜厚分布

★ 小平面蒸发源

这种蒸发源的发射 特性具有方向性,使得 在 角方向蒸发的材料 质量和 cos 成正比。

dm

m

m cos cos dS 2 r2

cos d

m cos cos mh2 t 2 2 2 2 r (h x )

蒸发源的蒸发特性及膜厚分布

蒸发源的蒸发特性及膜厚分布

蒸发源的蒸发特性及膜厚分布

★ 细长平面蒸发源

cos h , r 2 ( x S ) 2 a 2 , a 2 h 2 y 2 r

m dm dS l

z

H

dm dt d

dS

S r θ 0 θ h

a

-l/2

在原点处, x 0, a h ,则膜厚为

m h2 l 1 1 lh t0 tg 2 2 2 l 2la 2 l h h h2 4 4

蒸发源的蒸发特性及膜厚分布

★ 环状蒸发源

m h2 2h 2 ( A R ) 2 ( A R ) 2 t 2 h 2 ( A R) 2 3 2 h 2 ( A R) 2

Evaporation Scheme to achieve Uniform Deposition

蒸发源的蒸发特性及膜厚分布 小面积基板时蒸发源的位置配置

如果被蒸镀的面积比较 小,可以将蒸发源直接配置 于基板的中心线上,源-基距 H取1~1.5D。

蒸发源的蒸发特性及膜厚分布

大面积基板和蒸发源的配置

积分后

m h2 t l

x S

l 2 l 2

dS

2

a

2 2

2 2 l 2 l a x 2 4 mh 1 1 la tg 2 4 2 2 l l l 2la 2 2 a 2 2 2 2 2 a x a x a x 4 16 4

dm t dS2

蒸发源的蒸发特性及膜厚分布

m cos mh mh t 2 3 2 2 32 4 r 4 r 4 (h x )

当 dS 2 在点源正上方,即 0 时,膜层厚度 t 0 为:

m t0 2 4 h

在基板平面内薄膜厚度分布:

蒸发源的蒸发特性及膜厚分布 当 dS 2 在点源正上方,即 0, 0 时,膜层厚度 t 0 为:

m t0 2 h

在基板平面内薄膜厚度分布:

t 1 2 2 t0 1 ( x h)

蒸发源的蒸发特性及膜厚分布

点源:

m t0 2 4 h

小平面源:

m t0 h 2