钛白粉后处理

钛白粉后处理干燥方法和旋转闪蒸在生产中的应用

钛白粉后处理干燥方法和旋转闪蒸在生产中的应用阮朝进;李建菊;徐云旺;钱富贵【摘要】本文介绍了钛白粉后处理工艺干燥生产采用的带式干燥、喷雾干燥和旋转闪蒸干燥原理及优缺点,以及旋转闪干燥在钛白粉后处理的生产中的应用.【期刊名称】《世界有色金属》【年(卷),期】2018(000)011【总页数】2页(P7-8)【关键词】钛白粉;干燥;旋转闪蒸;应用【作者】阮朝进;李建菊;徐云旺;钱富贵【作者单位】云南冶金新立钛业有限公司,云南昆明 650100;云南冶金新立钛业有限公司,云南昆明 650100;云南冶金新立钛业有限公司,云南昆明 650100;云南冶金新立钛业有限公司,云南昆明 650100【正文语种】中文【中图分类】TQ621.121 总则在钛白粉的生产工序中,后处理的目的是为了改善TiO2的应用性能:提高钛白粉的耐候性、分散性、润湿性、遮盖力及光泽。

钛白粉后处理生产工序有中和、砂磨、包膜、压滤洗涤、干燥、气流粉碎、包装等工序,干燥是除去钛白粉中的水分,是能耗较高的工序,是钛白粉后处理生产中重要的工序之一。

2 钛白粉后处理干燥方法目前钛白粉后处理干燥采用的方法有带式干燥、喷雾干燥和旋转闪蒸干燥。

2.1 带式干燥水洗后的物料脱水后送入料斗内,经过挤压机压成条状,获得很大的比表面积,由板带输送进干燥器内;空气经鼓风机进入干燥器内部,干燥机分为多个室和独立的风机及换热器,换热器热源--低压蒸汽。

外来空气经风机在每个室内强制循环,让换热器使空气变热并穿过板带上的物料层干燥水分,经干燥的物料由干燥机的另一端落入收料斗准备打至后续工序[1]。

带式干燥机的优点:操作稳定、粉尘小、产能大,热空气与物料接触面积大、换热能力强、不污染物料。

缺点:设备能耗高、热量损失大,设备占用空间大、影响环境。

2.2 喷雾干燥采用雾化器将二氧化钛浆料在高速离心分离中分散成雾状细微颗粒,与热空气接触干燥,因物料高速离心分散得极细,蒸发面积大,物料中所需干燥时间极短,可避免物料过热[2]。

钛白粉工艺流程简图

金红石钛白工艺流程简图如下:钛铁矿钛铁矿粉碎酸解沉降及泥浆处理亚铁分离结晶水解一次水洗漂白表面处理中粉煅烧盐处理干燥汽流粉碎工艺流程说明:1. 钛铁矿粉碎拆包后的散装钛铁矿由自卸车运至原矿库,经铲车加料至斗式提升机,再经链式输送机送入磨前贮斗。

经电子秤称重量后加入磨机,磨后料由循环风机送至分级机进行粗细分选,细度不合格的物料经返料链运机返回磨机重磨。

细度合格矿粉随风进入旋风分离矿粉后进入循环风机,一部分热风回到磨前与热风炉供给的热风一起进磨供研磨与干燥,并把磨后物料带出磨机,一部分热风回到磨后作为输送的分级所需风量的补充。

多余的含尘气体经布袋收尘器净化后由风机排空。

旋风和布袋收尘器的矿粉由链式输送机集中送入矿粉贮斗转由斗式提升机、链式输送机送至酸解的计量贮斗待用,或送入矿粉的缓冲贮仓贮存。

2.酸解-泥浆处理:由硫酸装置送来的95%(或91%)硫酸进入本工序设置的硫酸贮槽经计量加入到预混合槽,与来自原矿粉碎工段经计量后的钛精矿在预混合槽经搅拌充分混合,混合均匀后经分配器放入选定的酸解罐中。

用蒸汽加热引发酸解反应。

酸解反应使钛铁矿中的大部分金属氧化物与硫酸发生反应,其中钛以硫酸氧钛的形式作为分解产物。

酸解反应为放热反应,反应放出的热量使酸解罐中的物料温度迅速升高至180℃~200℃左右,温度的升高加速了酸解反应的进行。

酸解主反应完成后熟化一定时间,通过仪表计量加水浸取,浸取一段时间调整钛液中的三价钛离子含量及F值。

浸取完成后的钛液用泵送到沉降工序。

酸解反应产生的酸解尾气中含有大量的水蒸气及微量的矿粉尘、二氧化硫、三氧化硫、硫酸雾等污染物质。

通过管道将酸解尾气引至酸解罐主烟囱中,将水池中的碱性水通过水泵喷射进入酸解罐主烟囱,洗涤除去酸解尾气中的矿粉尘及二氧化硫等污染物质,并将酸解尾气冷却至50℃左右,洗涤后的酸解尾气通过酸解罐烟囱40米高点达标排放。

洗涤废水设冷却塔循环使用,并用其中一部分输送酸解泥渣至污水处理场,分离部分未反应矿粉后进入污水处理场同其它酸性废水一并中和处理。

钛白粉生产工艺技术——后处理

世上无难事,只要肯攀登

钛白粉生产工艺技术——后处理

无论从硫酸法锻烧,还是从氯化法氧化之后所产生的钛白粉是十分纯的

产品,但作为颜料填料并不使用这种产品,通常根据不同的市场用途如涂料、塑料和造纸需进行后处理。

其目的是改善其应用性能,如提高钛白粉的耐候性;提高钛白粉在不同介质溶剂、塑料、水溶性乳胶中的分散性;提高钛白粉润湿性;提高遮盖力及光泽。

后处理主要有湿磨、无机包膜、洗涤、干燥、气流磨及有机包膜和产品包装等工序。

为提高钛白粉的耐候性,进行无机包膜的目的是屏蔽紫外光,阻止其钛白粉的光催化活性,因此有必要了解光催化原理。

1. Ti02 的光催化性质无论硫酸法还是氯化法,在二氧化钛晶体形成和生长过程中,均存在晶格缺陷(肖特基缺陷,Schottky Defect,“氧缺陷”)。

由于二氧化钛这些晶格缺陷,使其表面上存在许多光活化点,在紫外光(UV)的作用下,发生如下光催化反应,如图1 所示。

第一步,二氧化钛颗粒吸收紫外光,在其颗粒中发生电荷分离,在导带的负电荷电子e-和在价带的正电荷空穴P+形成激发态。

[next]

正是由于Ti02 具有的这一特殊的光催化特质,使钛白粉作为颜料在塑料、涂料等的应用中加速老化。

所以,除在晶体形成和生长过程中采取措施弥补和减少其晶格缺陷外,必须对其进行后无机物包膜处理,以屏蔽紫外光造成的光催化作用。

此处有必要说明的是,锐态型二氧化钛因结构与金红石二氧化钛结构的差异,其表面的光活化点更多,光催化作用更强;加之,又没有进行包膜处理,无论用在涂料还是塑料上乃为不明智之举(至于遮盖力、资源浪费等,此处不作一一赘述)。

2.湿磨为从硫酸法生产中经转窑煅烧获得的Ti02 或从。

钛白粉废渣除杂工艺

钛白粉废渣除杂工艺钛白粉废渣除杂工艺的深入探讨引言:钛白粉是一种常用的白色颜料,广泛应用于涂料、塑料、纸张等行业。

然而,钛白粉的生产过程中会产生大量的废渣,其中的杂质对环境和产品质量都会造成负面影响。

钛白粉废渣除杂工艺的研究和应用变得至关重要。

本文将从不同方面探讨钛白粉废渣除杂工艺,旨在提供有价值且高质量的信息和理解。

一、废渣性质分析在了解钛白粉废渣除杂工艺之前,我们首先需要对废渣的性质进行分析。

钛白粉废渣主要由钛酸盐、铁、钛酸铁和杂质等组成。

通过对废渣中这些成分的含量、形态以及物化性质的研究,可以为制定钛白粉废渣除杂工艺提供理论依据。

二、传统的物理和化学处理方法1. 磁选工艺:钛白粉废渣中铁的含量较高,磁选是一种常用的处理方法。

通过利用磁性物质吸附和分离废渣中的铁元素,从而实现除杂的目的。

2. 重选工艺:废渣中的钛酸铁等重质杂质可以通过重选工艺去除。

重力选矿机械设备可以根据杂质的密度差异来实现废渣除杂,提高钛白粉废渣的纯度。

3. 碱浸法:钛白粉废渣中的钛酸盐可以通过碱性溶液浸取来分离。

碱浸法具有简单、高效的特点,但同时也伴随着对环境的影响,因此在实际应用中需要控制工艺条件和浸取液的后处理。

三、新型的废渣除杂技术除了传统的物理和化学处理方法,近年来还涌现出一些新型的废渣除杂技术,这些技术在提高废渣除杂效率的也更加环保和可持续。

以下是几种值得关注的技术:1. 微生物处理:利用微生物降解钛白粉废渣中的有机物,如钛酸盐等。

微生物处理具有高效、无污染和可再生的特点,但对微生物菌种的筛选和培养条件的控制是关键。

2. 生物活性材料吸附:利用一些具有生物活性的材料,如活性炭、纳米材料等,吸附废渣中的有机和无机杂质。

这种方法无需依赖化学品,可以实现资源的循环利用。

3. 离子液体提取:通过选择合适的离子液体提取剂,使得钛白粉废渣中的钛酸盐等目标物质与废渣分离。

离子液体提取技术具有高效、可选择性较高的优点,但需要进一步优化离子液体的合成和回收。

金红石型钛白粉后处理工艺技术分析

2021•10工艺与设备当代化工研究Modem Chemical Research人厶》金红石型钛白粉后处理工艺技术分析*王永珊豆君苗委然秦国强(龙蟒佰利联集团股份有限公司河南454191)摘要:钛白粉作为工业生产中用途较为广泛的原料之一,由于其卓越的物理、光学、电学以及颜料等性能,其在涂料和塑料等产业发挥着不可替代的作用,尤其是金红石型钛白粉对于涂料工业更是至关重要叭特别是当下随着国内汽车行业的飞速发展,对于涂料的要求越来越高,而运用钛白粉生产的涂料无论是在质量还是品类上都极为优越,鉴于钛白粉在诸多工业领域的重要作用,如何对钛白粉基料进行妥善工艺处理成为相关工业生产过程中的重要一环。

本文就钛白粉基料后处理的常见工艺进行阐述,同时对比国内外后处理工艺的差别进而指出国内当前的后处理工艺的问题与不足,并对此提出具体的相关改进方法。

同时也概述了后处理工艺在新时代背景下的课题研究要点以及今后进展的目标。

关键词:金红石型;钛白粉;后处理工艺技术中图分类号:TQ621文献标识码:AAnalysis of Post-treatment Technology of Rutile Titanium DioxideWang Yongshan,Dou Jun,Miao Weiran,Qin Guoqiang(Lomon Billions Group Co.,Ltd.,He'nan,454191)Abstract:Titanium dioxide,as one of the widely used raw materials in industrial production,plays an irreplaceable role in coatings and plastics industries because of i ts excellent physical,optical,electrical and p igment p roperties.Especially rutile titanium dioxide is very important f or coating industry111.Especially,-with the rapid development of the domestic automobile industry,the requirements for coatings are getting higher and higher,and the coatings produced by titanium dioxide are superior in both quality and category.In view of the important role of titanium dioxide in many industrial f ields,how to properly process the titanium dioxide base materials has become an important p art in the relevant industrial p roduction process.In this paper,the common post-treatment processes of titanium dioxide base materials are described,and the differences between domestic andforeign post-treatment p rocesses are compared,and then the problems and shortcomings of d omestic post-treatment p rocesses are pointed out,and specific related improvement methods are put f orward.At the same time,the main research points of p ost-treatment technology in the new era and the future development goals are also summarized.Key words:rutile type;titanium dioxidepost-treatment technology引言钛白粉学名二氧化钛(Ti()2),作为性能最为优越的白色颜料被广泛运用在诸多工业生产领域。

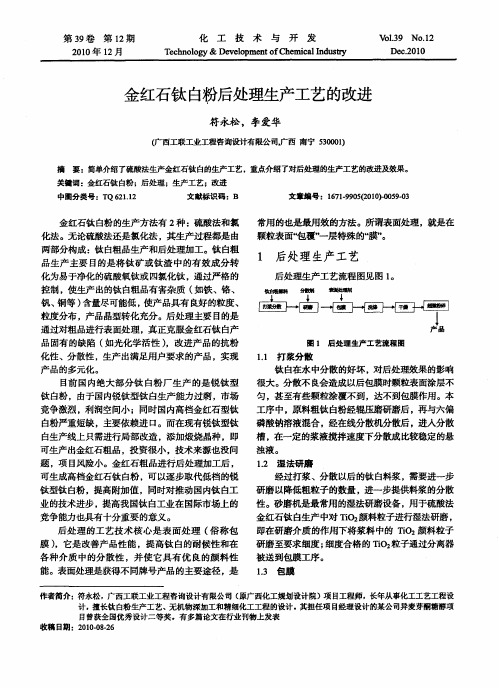

金红石钛白粉后处理生产工艺的改进

行充分热交换 , 较大较湿的物料在搅拌器作用下被

机械破碎 , 湿含量较低及颗粒度较小的物料随旋转 气流一并上升 , 输送至分离器进行气 固分离 , 成品 从下部收集 ,而尾气则经除尘装置处理后排空。干 燥后的成品含水量小于 0 %,满足产品质量要求 。 . 5

化性、分散性 ,生产出满足用户要求的产品,实现 产品的多元化 。 目前 国内绝大部分钛 白粉厂 生产的是锐钛型 钛 白粉 ,由于国内锐钛型钛白生产能力过剩 ,市场

卤 匦 咂—

产 品

图 1 后 处 理 生 产 工 艺 流 程 图

11 打, 对后处理效果的影响 很大。分散不 良会造成以后包膜时颗粒表面涂层不 匀 ,甚至有些颗粒涂覆不到 , 达不到包膜作用 。本

( 上接 第 5 8页)

采用变压吸附技术从空气 中提取氮气 ,在中小 规 模用 户 已经 广泛普 及 。 2 0Nr3 能力 范 围 内 , 在 0 0 n/ h

比深冷 更具 吸 引力 ,已经成 为氮 气市 场 的主 流 ,它

【】 卢 洪, 岳. 吸附空分 制氮过程 的研 究【 . 工学 3 李成 变压 J化 】

参考文献:

【 陈德彬 . 金 红石 钛 白粉 后处 理技 术 【. 化工 , 1 】 浅淡 J湖南 】

19 , )4 —0 9 4( : 75 . 2 [】 郭焦星 . 自粉生产 闪蒸干 燥机旋 转 叶片 的改造【 . 2 钛 J 化 】

种 ,提高了产品质量。通过洗涤工艺的改进 ,隔膜 压滤机洗涤工艺,使进 入 成品干燥系统的滤饼水含

金红石型钛白粉后处理工艺技术进展

( 1 .Y u n n a n X i n l i N o n f e r r o u s Me t a l s C o . ,L t d . ,K u n m i n g ,Y u n n a n 6 5 0 1 0 0 ,C h i n a ;

钛白粉后处理包膜中搅拌装置的选型

钛白粉后处理包膜中搅拌装置的选型柳少军;陈焕芝;张兵兵;李俊峰【摘要】结合钛白粉后处理工艺中的包膜这一关键工序,讨论了包膜罐上搅拌装置对产品最终性能影响的重要性,参照公司后处理包膜罐中搅拌装置的实际选型及使用情况,从桨叶型式、搅拌轴和叶片的材质、减速机、密封结构等方面对搅拌装置的选型进行了讨论与分析,并简介了几种搅拌安装方式及对搅拌效果不同影响。

%Envelope in the titanium dioxide processing technology was the key process, influence of coating tank stirring device on the final properties was discussed. Based on the actual selection and use of the processing coated tank stirring device of our company, the selection of mixing device, such as the impeller type, stirring shaft, the blade material, speed reducer and sealing structure, was discussed and analyzed, and several common mixing installations and their different mixing effects were briefly introduced.【期刊名称】《广州化工》【年(卷),期】2015(000)022【总页数】3页(P152-154)【关键词】钛白粉;包膜;搅拌装置;选型【作者】柳少军;陈焕芝;张兵兵;李俊峰【作者单位】漯河兴茂钛业股份有限公司,河南漯河 462000;漯河兴茂钛业股份有限公司,河南漯河 462000;漯河兴茂钛业股份有限公司,河南漯河 462000;漯河市环境监测中心站,河南漯河 462000【正文语种】中文【中图分类】TQ162+.0钛白粉是重要的白色颜料,具有优异的遮盖能力和白度,广泛应用于涂料、塑料、造纸、橡胶、纤维、石墨、化妆品中。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(一)二氧化钛的制浆、分散、湿磨和分级氯化法氧化工序的半成品粒度已经很细,不需要进行前粉碎。

硫酸法经回转窑煅烧后的产品首先要经过磨细才能充分发挥湿磨机的作用。

国内几家大的硫酸法钛白粉厂前粉碎基本上都是采用雷蒙磨来实现的(见表1)。

国产的雷蒙磨在质量和使用寿命上远远赶不上进口雷蒙磨,其使用10年以上仍然完好。

配备有自动控制的DCS控制系统,以提高研磨效率。

磨细的物料通常由螺旋计量器加到制浆罐中。

制浆用脱盐水作稀释剂,进行充分搅拌,固相浓度(质量)25%-30%。

制浆的同时加人分散剂,调整pH值至9-12可达到最佳分散效果。

此时要求体积电阻率不低于20000Ω·cm,若有可能可用黏度计检测,到黏度最低时为最好,以便湿磨效果充分发挥。

分散剂的种类很多,通常分为有机分散剂、无机分散剂。

有机分散剂主要是烷醇胺类和多元醇(即常用的有三乙醇胺)、二异丙醇胺、山梨糖醇、甘露糖醇等;无机分散剂主要是六偏磷酸钠、焦磷酸钠、碳酸钠、碳酸二氢铵、偏硅酸钠等。

通常使用六偏磷酸钠和偏硅酸钠最多。

六偏磷酸钠对微细分散体中的固体粒子有很强的分散作用,因为它是一种直链的多磷酸盐玻璃体,其中n为20-100能与分散介质中钙、镁、亚铁等金属离子生成可溶性的配位化合物,起到遮蔽多价阳离子,防止这些带正电荷的离子与带负电荷的二氧化钛产生电中和而凝聚在一起,其分子结构式如下。

氯化法钛白浆料pH值为2. 3左右,呈酸性。

大多数工厂都采用偏硅酸钠作分散剂调整pH值达到9-11,以达到最佳分散效果。

作分散剂的偏硅酸钠又是包硅膜的一部分,在定量加人后,尚未达到最佳pH值时,可以加人离子膜碱液协助调整pH值到达终点。

近几年,国内金红石型钛白粉产品的产量和产能扩大,进入市场后的信息反馈使生产厂家逐渐认识到,分散单元在后处理中是非常重要的工序,分散的好坏直接影响到湿磨后浆料分级的效果,特别是影响包膜的质量。

分散不好,再好的包膜配方也不能生产出满足用户要求和使用性能优良的产品,所以分散的作用应该引起人们充分重视。

分散操作要非常重视以下几种影响分散的因素:①前工序产出的二氧化钛粒度和形态;②制浆的水质要好,选用去离子水,体积电阻率不低于20000Ω·cm;③浆液的pH值是控制分散好坏的重要条件,根据后处理的情况,可以通过小型试验确定最佳pH值(通常为9-11);④分散剂的选择和用量,也可以通过工业实践确认,通常用量不超过粉料量的1%;⑤浆液的浓度要合适,通常浆液中固体物料为600-1200g/L;⑥分散罐的力学性能如机械搅拌的强度等。

湿磨是后处理中一道重要的工序,不仅硫酸法需要,氯化法也同样需要,国外大型氯化法工厂湿磨的环节往往是一点不能忽视的。

湿磨与水选法比较,为获得粒度细而均匀的浆料,在相同的条件下湿磨生产能力是水选法的1. 5-2. 0倍。

湿磨的作用就是进一步磨碎在上道工序产生的聚集粒子、附聚粒子和絮凝粒子。

因其粒子间的结合力非常弱,很容易通过机械研磨的方式把它们打开,在分散剂的作用下,可防止它们再聚凝在一块。

这样可使一些较粗大的粒子经研磨达到具有应用性能的粒度范围(0.15一0.35p.m)。

湿磨设备主要包括球磨机、振动磨、砂磨机。

由于前道工序的进步,金红石型产品的湿磨设备主要选用砂磨机。

它是用途较广泛的亚微米级的湿磨设备,就研磨细度而论仅次于胶体磨。

砂磨机有立式和卧式两种,并有开放式和加压式两种操作模式。

国内立式砂磨机有从美国进口500L的产品,同时也有从德国进口1000L的卧式砂磨机。

立式砂磨机的结构如图1所示。

立式砂磨机的立轴附带旋转盘,和下端固定的平衡器垂直吊装在筒体内,立轴与上部电动机相联结。

筒底部有底筛和逆止阀,圆筒上部有顶筛,筒体内装有一定量不同粒径的沙子作为研磨介质。

筒体外层有夹套,可通人冷却水冷却。

工作原理:欲分散研磨的料浆经计量泵从磨机底部的底阀打人筒体内。

电动机带动主轴上的旋转盘、平衡器旋转,使筒体内的沙子和浆料强烈搅动。

在相互间摩擦、研磨、剪切作用下实现分散和粉碎的目的。

沙子和料浆被旋转盘带动并甩向筒体内壁。

在两个旋转盘之间,形成一个滚动的环,它能产生极好的分散效果。

料浆被研磨后被连续打进浆料逐渐顶人顶筛,细浆料从筛孔溢出汇集在溜槽流人收液罐。

砂磨机具有高效分散作用和较强的粉碎作用,是制备高分散体的主要设备,被广泛应用。

国内龙蟒、漯河等企业引进德国耐驰公司生产的1000L卧式砂磨机应用效果很好。

影响砂磨机工作效率的因素如下。

①研磨介质沙子的粒径为0.71-0.73mm。

粒径太小研磨作用较差,并且要求为出口筛网缝隙大小的2. 5倍以上。

粒径太大介质颗粒数量少、空隙大,研磨作用得不到充分发挥。

并且要求粒径要小于旋转边缘到筒体之间距离的1/4。

②研磨介质的装填量、工作时沙子与料浆的体积比为1:1。

首次装填量为筒体高度的2/3,密闭立式占70%-80%,开放立式占60%-70%;卧式占80%一85%。

装人的沙子少,研磨效率下降;沙子装得过多,沙子和料浆的混合物难以搅动,有“冻结”现象,易在旋转盘上滑动,消耗功率高,研磨效果差,并且易使轴、旋转盘、筒体衬里磨损严重。

③旋转盘的转速通常使其周边线速度达到(610±30)m/s,当使用氧化锆珠时其密度较大,旋转盘的边缘线速度可以低一些,可以获得满意的研磨分散效率。

这是一个很重要的参数。

进口PM500-N立式砂磨机,其主要参数为:电机功率186425W,转速680r/min。

砂磨机的内衬要求耐磨性强,进口设备一般采用聚丙烯内衬。

立轴、旋转盘、平衡器表面用聚氨醋橡胶作防护层。

这种材料弹性好,耐磨性能比天然橡胶高9倍,比丁苯橡胶高1-3倍,且很容易修补,非常适用。

国内砂磨机容积较小,筒体采用钢渗碳提高硬度,通常没有衬里。

砂磨机的研磨介质除沙子外,可选用玻璃珠、氧化铝陶瓷珠和氧化锆珠。

国外大型砂磨机多采用氧化锆珠。

电炉法和高温焙烧工艺生产的氧化锆珠细度均匀、表面光滑、硬度高而且规格多,是理想的砂磨机湿磨用磨料。

国内已有如NanorZir,宜兴九州研磨介质厂等多家生产。

其主要技术指标见表2。

砂磨机常出现的故障是沙子上浮堵住顶筛的孔,造成出料困难;造成原因是进料量大、沙子易碎、细粒较多;此外也与分散剂、pH值控制得不好、研磨后重新出现絮凝现象有很大关系。

通常用毛刷刷洗或用水反复冲洗处理。

国内龙蟒、漯河等企业引进德国耐驰公司生产的1000L卧式砂磨机应用效果很好。

下面给出德国耐驰公司LME圆盘卧式砂磨机主要技术参数供参考(见表3)。

经湿磨后的二氧化钛粒子通常控制在<5μm。

为进一步得到一定粒度分布的二氧化钛分散体,需要对磨后料浆进行分级。

颜料级钛白粉不希望有5μm以上的粗颗粒,化纤钛白要求更高,不希望有2μm以上的粗颗粒。

所以必须经过分级解决这一工艺问题。

分级有干法和湿法两种,与干法相比较湿法虽然分离速度比干法(气流分级)慢、能耗高,但它在分级后可以使粒子始终保持分散状态,不絮凝、不粘壁、无需二次制浆,可以直接进行包膜,因此无论硫酸法还是氯化法的后处理皆采用湿法分级。

湿法分级可分为以下几种方式:①重力型沉降分级器,水选罐、道尔型沉降桶、增稠器等;②离心式分级器,水力旋流器、卧式螺旋卸料沉降式离心机;③振动筛分式分级器。

重力型沉降分级器主要采用水选罐,根据斯托克斯公式计算出粒子的沉降时间和沉降高度,然后在确定的高度下把不同粒径大小、分布不一样的悬浮物分开。

这种方法设备简单、操作容易。

缺点是间歇操作、沉降时间长、水选率低,并且受悬浮液分散稳定状态制约。

国外采用道尔型水力沉降器(Dorr hydroseparator),工作原理与一般道尔型沉降桶相似。

分离粒径可以达到<6.Oμm。

这种设备虽然可以连续操作,但是设备笨重、占地面积大、浆液浓度稀,同水选罐一样因技术落后目前几乎没有人采用。

离心式分级器中的水力旋流器和卧式螺旋卸料沉降式离心机是在铁白行业中使用最多的两种离心分级设备。

水力旋流器类似一般的旋风分离器,材料通常选用质地坚硬的刚玉或95陶瓷(莫式硬度可达到9),工业上一般数十只一组并联操作,经旋流分级后的底流粗粒重返砂磨机研磨。

水力旋流器的结构如图2所示。

主体包括圆筒和锥体两部分。

进料口呈切线在筒体上部,料进人后高速旋转,靠离心力把粗颗粒甩到筒壁上,在料液的推力下沿筒壁下移从底部流出,而中心的细料浆沿溢流管上升流出,实现分离。

分级粒度可达5μm,分离效率可达75%以上。

水力旋流器的优点如下:①构造简单,成本低廉;②本身无动部件,安装维护操作方便;③体积小,生产能力大;④分离的颗粒范围宽;⑤可以连续操作。

水力旋流器的缺点如下:①由于悬浮液在水力旋流器内高速旋转运动,磨损得比较严重,特别是圆锥部及底部流嘴更严重;②动力消耗比较大;③在小型、超小型旋流器中使用时,如果浆料中有异物或粗颗粒较多,易出现堵塞底部流嘴出口现象,需要用水冲洗。

系统适于连续操作,停产后应该用清水把供料系统、旋流器等冲洗干净,避免下次开车积料或管路中积块堵塞旋流器。

卧式螺旋卸料沉降式离心机是一种连续操作的沉降式离心机,拥有性能优越的液固分离装置,可以在全速下进料、沉降、干燥、洗涤和螺旋卸料,功能较多。

用作分级设备,可分离出粒径3~5μm,要求离心机有较高的转速来实现分离因数。

如Super-D-can-ters牌号P-300型离心机,分离因数为3200,最高转速达4000r/min,功率消耗为30kW 。

用于钛白可分离出40%的粗颗粒,分级粒度用加料速度和转鼓转速来调控。

振动筛这类机械分级器适用于氯化法钛白工艺,因氯化法钛产品粒度细、粒度分布窄,料浆经过分散研磨后主要是去除个别的粗颗粒物诸如砂磨机中带出的细沙粒和太粗的Ti02颗粒之用。

筛出的粗颗粒料浆经水冲洗再返回砂磨机重新湿磨。

分散、湿磨、分级的典型设备流程如图3所示。

据考察,国外氯化法钛白生产厂多采用这种工艺流程。

国内硫酸法也借鉴了这种流程。

(二)包膜工艺及设备二氧化钛表面处理技术(包膜技术)是后处理核心技术。

表面处理决定产品的使用性能、适应范围。

表面处理技术是国内外生产商非常重视并大力进行研发的课题。

1.表面处理作用及分类(1) Ti02表面处理的作用二氧化钛虽然具有优良的光学和某些颜料特性,但未经表面处理的初始钛白颗粒,仅在塑料上有少量应用。

随着科学技术的进步,人们要求的提高,在涂料、塑料、化纤方面更不能直接使用。

相关问题如下:①未经表面处理的钛白粉在很多涂料的介质(基料)中不能很好地分散,致使着色力、遮盖力差;②制成品不耐日晒雨淋、容易失光、颜色变黄、粉化等,即大家所说的耐候性、抗老化性能差;③对于像化纤钛白、对光和热敏感性等一些个性要求更无法满足。

这些要求只有通过表面处理技术的进步才能逐一满足,与此同时也推动了新产品的开发。