矿用单体液压支柱的工作原理

DW矿用单体液压支柱原理

矿用单体液压支柱用途:单体液压支柱为恒阻式支柱,它可以与各种顶梁配合,也可以作主柱使用。

可供煤矿一般机械化采煤或炮采工作面支护项板用,也可供综合机械化采煤工作面端头支护或其他临时性支护使用。

1.DW矿用单体液压支柱原理:DW矿用单体液压支柱是利用工作面泵站,通过三用阀向柱内注水工作介质,使活柱体提高,其顶盖与顶梁接触,保持一定的初撑压力,使单柱处于支护工作状态。

2.当工作面顶板压力突然增大,其压力超过单柱额定工作阻力时,三用阀中的安全阀会自动开启排液,保证单柱恒定在额定工作阻力范围内,使顶板压力均匀分布在周围单柱上,达到工作面支护安全、可靠。

需要移柱时,只要转动御载搬手,柱内的工作液会通过三用阀的御载阀排出,活柱体在内部复位弹簧的作用下下降。

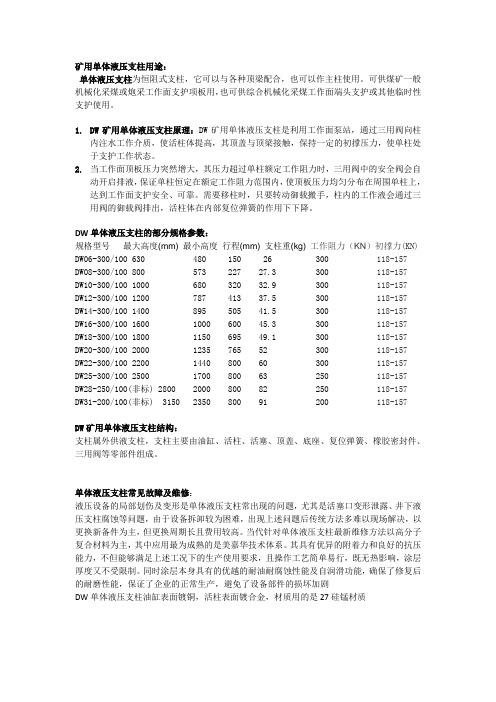

DW单体液压支柱的部分规格参数:规格型号最大高度(mm) 最小高度行程(mm) 支柱重(kg) 工作阻力(KN)初撑力(KN) DW06-300/100 630 480 150 26 300 118-157 DW08-300/100 800 573 227 27.3 300 118-157DW10-300/100 1000 680 320 32.9 300 118-157DW12-300/100 1200 787 413 37.5 300 118-157DW14-300/100 1400 895 505 41.5 300 118-157DW16-300/100 1600 1000 600 45.3 300 118-157DW18-300/100 1800 1150 695 49.1 300 118-157DW20-300/100 2000 1235 765 52 300 118-157DW22-300/100 2200 1440 800 60 300 118-157DW25-300/100 2500 1700 800 63 250 118-157DW28-250/100(非标) 2800 2000 800 82 250 118-157DW31-200/100(非标) 3150 2350 800 91 200 118-157DW矿用单体液压支柱结构:支柱属外供液支柱,支柱主要由油缸、活柱、活塞、顶盖、底座、复位弹簧、橡胶密封件、三用阀等零部件组成。

矿用液压单体液压支柱相关知识概述

矿用液压单体液压支柱相关知识概述矿用液压单体液压支柱是一种常见的矿用设备,用于煤矿和矿山开采的液压支柱,通常由众多的单体液压支柱逐层组成。

这种设备可以有效地支撑矿山墙体和天花板,使之稳定并保护采矿者的安全。

本文将概述矿用液压单体液压支柱的相关知识。

一、矿用液压单体液压支柱的工作原理矿用液压单体液压支柱是一种由液压组件、机械部件和控制系统组成的设备。

其工作原理如下:1. 液压组件矿用液压单体液压支柱主要是由液压油缸、液压隔膜泵、液压油箱和压力调节器等液压组件构成的。

液压油缸是能够伸缩的金属部件,通过该部件的伸缩来实现支撑矿山墙体和天花板的作用。

液压隔膜泵能够将液压油缸内的压力转化为流量,从而实现搬运液体介质的作用。

液压油箱则是液压介质的存储和散热的场所,同时还要具有抗腐蚀和防漏的作用。

压力调节器则是能够调节液压系统内液体的压力,从而保证整个系统的工作稳定性。

2. 机械部件矿用液压单体液压支柱的机械部件主要包括钢制支柱、卡环、托架、联轴器、连接螺栓等。

钢制支柱是整个设备的支柱主体部件,通过其能够实现煤矿墙体和天花板的支撑功能。

卡环和托架则是负责将液压油缸固定在支柱上,从而保证它们的连续性和稳定性。

联轴器和连接螺栓是用来连接各个液压组件和机械部件的。

3. 控制系统矿用液压单体液压支柱的控制系统是由由主缸阀、附加缸阀、联动管和传感器等组成的。

主缸阀和附加缸阀是液压系统的关键部件,通过开启或关闭它们,可以控制压力、流量和各个液压油缸的工作状态。

联动管则是将各个部件连接到一起的管道,它能够负责将控制信号传递到液压油缸和液压隔膜泵中。

二、矿用液压单体液压支柱的优势1. 能够提高采矿效率使用矿用液压单体液压支柱可以减少煤矿采矿过程中的安全风险,提高采矿效率。

这种设备可以通过迅速支撑住煤炭的墙壁和天花板,使采矿过程更加安全和高效。

2. 能够降低能耗由于矿用液压单体液压支柱的工作原理是由液压油缸支撑煤矿墙体和天花板,因此不需要外部能源。

矿山生产机械操作与维护 单体液压支柱及铰接顶梁的操作与维护

(2)回柱

将卸载手柄插入卸载环中,然后拌动手柄,这时活柱 在自重的作用下快速降柱,使储油腔内的气体经通气阀排 出柱外,从而完成回柱过程。

2.外注式单体液压支柱的操作

(1)升柱

将注液枪插入三用阀的单向阀,卡好注液枪上的锁紧 套,然后操作注液枪手把,由泵站来的高压乳化液经单向 阀和阀筒上的径向孔进入单体液压支柱下腔,活柱上升。 当单体液压支柱顶盖使金属顶梁紧贴顶板,活柱不再上升 时,松开注液枪手把,切断高压液体的通路,使单体液压 支柱给予顶板一定的初撑力。

14-曲柄;15-卸载阀弹簧;16-柱爪 NDZ型内注式单体液压支柱

安全阀和卸载阀 1-安全阀;2-导向套;3、6-弹簧;4-卸载阀垫;5-卸载阀座

活塞

1-泵套;2-过滤网;3-活塞头;4-锥形托簧;5-限位套;6-单向阀套; 7-导向环;8-皮碗防挤圈;9-Y形密封圈;10-单向阀弹簧;11-衬套;12-托碗;

(二)单体液压支柱的优缺点

内、外注式单体液压支柱的工作原理、性能和回柱方 式均相同,只是结构、工作介质有所不同,其各自的特点 如下:

1.外注式单体液压支柱的工作液为乳化液,回柱时 乳化液排至采空区。内注式单体液压支柱的工作液为液压 油,回柱时油缸中的液压油流回活柱内腔形成闭式循环。

2.外注式单体液支柱用的乳化液由设在巷道中的泵 站经高压胶管、注液枪供给,并给支柱一定的初撑力,初 撑力由泵站压力保证。内注式单体液压支柱是靠支柱本身 的手摇泵来获得初撑力的。所以初撑力是由操作者来决定 的。

4.升柱速度快。一般外注式单件液压支柱的升柱速度为70~ 80mm/s。泵站压力越高,升柱速度也就越快,而内注式单体液压支柱 的升柱靠人工来完成,每摇一次手柄,升柱行程一般只有20~30mm。 在升柱行程相同的情况下,外注式支柱的升柱速度快4~5倍。

矿用液压单体支柱

矿用液压单体支柱矿用液压单体支柱是在矿井中常用的煤矿安全设备之一,其主要作用是支撑和维护矿井巷道的稳定,避免矿井发生塌陷事故,保证矿工的生命安全。

矿用液压单体支柱作为一种高效、安全、可靠的支撑设备,具有细小高强、可靠性高、调整方便等优点,不仅在国内煤矿得到了广泛运用,而且在国际上也受到了越来越多的重视。

一、矿用液压单体支柱的原理矿用液压单体支柱是由四部分组成的:支柱筒、弹簧、液压缸和液压系统。

支柱筒是主要承受挤压力的部分,弹簧是为了支撑支柱筒,在煤层塌陷时起到缓冲减震的作用。

液压缸则是使支柱筒能够在矿井中活动的部分,液压系统则是进行液压控制的部分。

当煤层发生挤压力时,弹簧先起作用,缓冲压力,然后液压系统根据压力大小和液压控制信号的作用,调节液压缸的伸缩,从而实现支柱筒的高度调节,保证煤层的稳定。

二、矿用液压单体支柱的特点1、细小高强矿用液压单体支柱钢筋直径仅有50mm左右,相比于传统的木制支柱,它钢材的使用量减少了许多,重量轻了很多,但是它的承重能力却是很强的,还能够适应各种地质条件和煤层厚度,广泛适用于各类矿井工作面的不同位置。

2、调节方便液压单体支柱的液压系统可以通过中央控制室或操作员调节实现对支柱高度的调节,同时还可以实现对每个支柱的液压控制,从而保证每个支柱在力量和高度上的均衡。

3、可靠性高液压单体支柱通过了国家质量监督检验测试,其零部件均采用国内外优质原材料和高标准配套件,具有品质可靠、耐用等特点,能够承受千斤重的重压,任何人力和机械压力下都不会断裂,保证井下人员生命安全和矿井稳定。

三、矿用液压单体支柱的类型目前,国内煤矿使用的液压单体支柱分为两种类型:液压顶板支柱和液压底板支柱。

顶板式液压单体支柱是煤矿使用的主要型号,它的支撑钻梳通常设置在采煤机后方,支撑在上部,具有减小煤层位移、维持矿井稳定等优点。

底板式液压单体支柱则是在煤巷底部设置,具有增加地压、加大支撑面积等特点,广泛应用于在煤工作面矿井中的维护。

采煤工作面单体液压支柱的正确使用方法

随着科技技术的进步,支护改革的发展,单体液压支柱的使用越来越广泛,为了更有利于采煤工作面的顶板管理,目前使用DZ型单体液压支柱,基本淘汰了HZWA型摩擦式金属支柱。

单体液压支柱与摩擦式金属支柱相比有很多优点,一是结构简单,初撑力高;二是具有恒阻特性,工作阻力大;三是操作方便,使用安全,劳动强度低。

但在采煤工作面如何用好,管好单体液压支柱,是一个值得探讨的问题。

单体液压支柱的工作原理是,利用乳化液泵将工作介质压入密封的油缸,迫使活柱上升,利用液体压力使支柱给顶板一定的初撑力,当顶板下沉时,支柱载荷增加,直至顶板压力与支柱工作阻力形成新的平衡,以达到阻止和延缓顶板离层或下沉,支护顶板的目的。

如果没有掌握好其基本原理,缺乏使用管理常识,违反操作规程,支柱将会受损,采煤工作面将会出现冒顶事故,使生产受到严重影响,给工人生命带来威胁。

为了提高经济效益,节约降耗,向内挖潜,更好地用好,管好单体液压支柱,有效地控制顶板,确保安全生产,要做好以下工作。

1、单体液压支柱入井前必须逐根进行压力试验。

单体液压支柱经长途运输,装卸,容易导致密封眼损伤,活塞弯曲,缸体凹陷,弹簧脱落。

其试验原则是,在2分钟内不许有压降,4小时内缸体不允许有渗漏,升降柱不准有卡阻,限位装置必须牢固可靠。

使用单体液压支柱的工作面,必须存有一定数量的备用支护材料。

2、每班使用单体液压支柱前,必须对上班支柱进行检测,并建立好记录台账。

由于地质条件,煤层赋存状况等因素变化,要求支护材料、支护方式适应其变化,以便有效控制顶板,保证回采工作面安全,防止支柱“带病”工作。

对损坏的金属顶梁及失效的单体液压支柱必须进行更换。

在同一采煤工作面中,不得使用不同类型和不同性能的支柱。

在地质条件复杂的采煤工作面中使用不同类型的支柱时,必须制定安全技术措施。

3、支护要及时,支架架设要牢固,初撑力要足够。

采煤工作面发生爆破后,必须立即挂梁支护,严禁空顶作业。

所有的支架必须架设牢固,迎山有力,并有防倒柱措施,严禁在浮煤或浮矸上架设支架。

DW型(柱塞悬浮式)单体液压支柱_百度文库解读

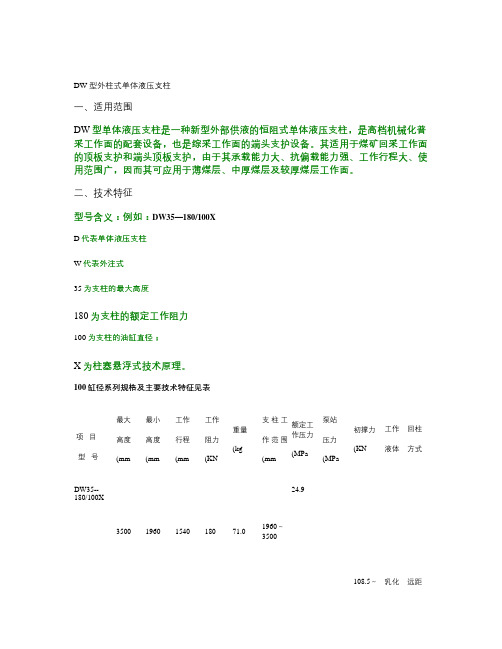

DW型外柱式单体液压支柱一、适用范围DW型单体液压支柱是一种新型外部供液的恒阻式单体液压支柱,是高档机械化普采工作面的配套设备,也是综采工作面的端头支护设备。

其适用于煤矿回采工作面的顶板支护和端头顶板支护,由于其承载能力大、抗偏载能力强、工作行程大、使用范围广,因而其可应用于薄煤层、中厚煤层及较厚煤层工作面。

二、技术特征型号含义:例如:DW35—180/100XD代表单体液压支柱W代表外注式35为支柱的最大高度180为支柱的额定工作阻力100为支柱的油缸直径;X为柱塞悬浮式技术原理。

100缸径系列规格及主要技术特征见表项目型号最大高度(mm最小高度(mm工作行程(mm工作阻力(KN重量(kg支柱工作范围(mm额定工作压力(MPa泵站压力(MPa初撑力(KN工作液体回柱方式DW35--180/100X3500 1960 1540 180 71.0 1960~350024.915~20108.5~乳化远距离和144.7 液近距离DW31--180/100X 3150 1780 1370 65.01780~3150DW28--250/100X 2800 1600 1200 250 59.0 1600~280034.6DW25--250/100X 2500 1430 1070 54.01430~2500DW22--300/100X2240 1280 960 300 49.5 1280~220041.5DW20--300/100X 2000 1150 850 45.01150~2000DW18--300/100X 1800 1035 765 41.51035~1800DW16--300/100X 1600 920 680 38.0920~1600DW14--300/100X 1400 810 590 34.0810~1400DW12--300/100X 1200 700 500 30.5700~1200DW10--300/100X 1000 595 405 27.5595~1000DW08--800 490 310 24.0 490~800300/100XDW06—630 400 230 21.0 400~630300/100X三、结构及工作原理DW型(柱塞悬浮式)单体液压支柱由铰接顶盖1、密封盖组件2、活柱3、手把阀体4、油缸5、复位弹簧6、底座7、三用阀8、O形密封圈9,15、19、挡圈10,14,16、20、销头螺栓11、防尘圈12、Y形密封圈13、连接钢丝17、21、导向环18等零部件组成。

矿用支柱的讲解

• 顶盖是可更换件。它通过三个弹性圆柱销 与活柱体的柱头(或接长柱筒)连接在一 起,将顶板岩石的压力传递到支柱上,并 利用四爪与楔卡防止顶板来压时支柱滑倒 失效。

• (2)顶盖的有限元分析 • 利用Pro/Engineer对该零部件进行有限元分 析,只要输入顶盖的最大工作阻力,就能 分析出该零部件的受力情况。并且能够通 过受力情况的分布云图,很直观的看出各 部分的受力情况。 • 下图是以顶盖为例的受力分析云图:根据 云线的颜色可以看出各部分受力情况的大 小,红色受力最大,视为危险截面。

3、支柱承载力均匀 • 初撑力大与恒阻的特点,使各支柱能较均匀的承受载荷,这是优 于摩擦式金属支柱的重要特点,对保持中等稳定以下工作面顶板的完 整是十分有利的。

4、支、撤速度快 • 单体液压支柱的升柱与降柱,靠液压系统来完 成。内注式支柱只须扳动手柄、外注式支柱用注 液枪从外部注液、扳动卸载阀排液等轻微操作即 可完成回撤与支设作业,其速度一般比摩擦式支 柱提高一倍左右。

• 5、顶盖 • 本次单体液压支柱主要针对大倾角煤层的工作状 况而设计的,在大倾角工作面中单体支柱的倾倒 与下滑问题一直都很严重,顶板冒落甚至大面积垮 落事故时有发生,严重威胁着工作面的安全生产。 改进单体液压支柱顶盖的结构将有助于改善以上 几种情况,因此,我采用了防倒式顶盖。 • 防倒顶盖的基本结构,它由顶盖底板、楔卡、挡板 组成。楔卡安装在顶盖底板导槽内。楔卡为“L” 形。每只防倒顶盖内安装两只楔卡,每只楔卡有一 个侧面带有斜度。防倒顶盖取代普通顶盖后,通过 楔卡卡住顶梁底部的π型扁钢,实现支柱与顶梁的 相互联接。由于两只楔卡均带有斜度,因而安装时 可以相互砸紧。回柱时,只须锤击楔卡的小端,使楔 卡张开,脱离顶梁,便可按正常程序回拆支柱。防倒 顶盖与顶梁联接后,限定了支柱与顶梁的支设状态。

矿用单体液压支柱

矿用单体液压支柱

中文名称:矿用单体液压支柱

英文名称:hydraulic prop

矿用单体液压支柱的定义

利用液体压力产生工作阻力并实现升柱和卸载的单根可缩性支柱。

应用学科

煤炭科技(一级学科);煤矿开采(二级学科);矿山压力与岩层控制(三级学科)

单体液压支柱为外供恒阻式单体液压支柱,它可以与各种顶梁配合,也可以作主柱使用。

可供炮采工作面支护顶板使用,也可做其他临时性支护使用。

其主要特点

工作行程大,安全管理成本低。

每个规格可替代传统活塞式单体支柱2-4个规格,减少了由于工作面采高和巷道受顶板、底板移进量的变化需要换不同型号单体支柱的频次,降低了工人劳动强度和支柱额外备用数量。

支护强度高,安全稳定性好。

支柱无承载焊缝,同时支柱采用悬浮式技术原理,高压液产生的悬浮力直接作用在顶盖端,达到工作阻力的五分之四,立柱受力仅为五分之一,大大提高了支柱支护的稳定性和偏载能力。

泄漏易发现,安全可靠能高。

由于结构上的改进,避免了因内泄漏造成的支柱虚顶、脱顶情况,支柱一旦泄漏,在井下现场用肉眼直接就能检查出,可随时更换支柱;采用密封补偿和密封涨紧技术原理,顶板来压越大,密封面配合越紧密,越不易泄漏。

使用寿命长,操作维护简便。

整体结构简单,使用寿命长;操作方便,易于维护,能够大大降低支柱升井及维修率。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

矿用单体液压支柱的工作原理

今天我们将要讲解的便是矿用单体液压支柱,它是利用液体压力产生工作阻力并实现升柱和卸载的单根可缩性支柱。

下面大家一起了解矿用单体液压支柱在煤矿中发挥哪些作用吧。

矿用单体液压支柱特点:

1、工作行程大,安全管理成本低。

2、支护强度高,安全稳定性好。

3、泄漏易发现,安全可靠能高。

4、使用寿命长,操作维护简便。

中煤矿用单体液压支柱的作用:

1、单体液压支柱使用寿命长。

一般产品使用寿命为3至6个月,而本产品使用寿命可达三年,为一般产品的6倍。

2、永不漏液。

一般产品在使用寿命内会频繁出现漏液现象,影响使用且难以维修,而本产品经特殊工艺加工制作,永不漏液。

ymjt01

3、活柱体永不生锈。

一般产品在井下,尤其在贵州、云南、四川、内蒙等特殊地理环境下极其容易在短期内发生锈蚀现象,导致使用寿命骤减,甚至达不到4个月;而本产品采用了中科院研发认证的高科技防腐技术,永不生锈。

4、柱体接缝永不断裂。

一般产品在其使用寿命内,会频繁发生柱体接缝的断裂,导致无法使用,并造成安全隐患。

而本产品采用高精度设备以及特殊工艺制作,柱体接缝永不断裂。

5、介质采用清水,材料环保。

一般产品介质均采用乳化液,经破裂、锈蚀、漏液后会渗入地表,造成严重污染。

目前在贵州、云南、四川等我国“三江源头区域”,已经逐步治理乳化液等工业污染,而本产品介质采用清水,材料环保,适应国际要求以及煤矿业发展形势。