第3章 常见表面加工方法-2孔加工

孔加工技术

所用刀具 规格 ф18 ф19.8 ф20

钻孔 扩孔 铰孔

钻头 扩孔钻 铰刀

攻螺纹工具

丝锥 丝锥一般成组使用。M6 ~ M24

矩形尾部

的丝锥每组有两个。加工粗牙螺纹M6以

下和M24以上的丝锥每组有三个。加工 细牙螺纹的丝锥不论大小,每组都是两

个。丝锥柄部一般用标记I、II、III代

表头锥、二锥和三锥。

攻螺纹和套螺纹

用丝锥来加工内螺纹的操作称为攻螺纹。用板牙加工外螺纹 的方法称为套扣。攻螺纹和套螺纹可以在钻床上也可以在车床上 进行。但单件小批生产主要用手工操作。

在工件上加工一个直径为ф20H9的圆孔,要求孔的 加工质量达到IT7、表面粗糙度Ra0.8。试将加工工艺列 于下表。

加工顺序及方法 名称

Dቤተ መጻሕፍቲ ባይዱ

倒角

D1

L

塑

H

底孔示意图

攻螺纹操作

工件安装 将加工好底孔的工件固定好,孔的端面应基本保持 水平。 倒角 在孔口部倒角,直径可略大于螺孔大径。 丝锥选择 攻螺纹时必须按头锥、二锥、三锥的顺序攻至标 准尺寸。 攻螺纹 攻螺纹时两手用力要均匀,每攻入1 ~ 2圈,应将丝 锥反转1/4圈进行断屑和排屑。攻不通孔时,应做好记号,以防丝 锥触及孔底。 润滑 对钢件攻螺纹时应加乳化液或机油。

机械制造

第二十四章

钻削和镗削加工

在制造业中,孔的应用非常广泛。回 转体工件中心的孔通常在车床上加工,非 回转体工件上的孔以及回转体上非中心的 孔通常在镗床和钻床上加工。

孔的常见类型

孔的类型很多。 常见孔:如轴承孔、销孔、螺纹孔、喷嘴等。 深孔:如油缸活塞孔、枪管、炮管等。 特型孔:如内花键孔、内齿轮等。 根据各种孔的应用情况及常用的加工方法,可以把孔粗略地分 为以下四类: 普通小直径圆孔 普通大直径圆孔 微孔、深孔及超大圆孔 特型孔

孔的加工PPT课件

钻孔时,钻头与工件之间的相对运动称为钻削运动。钻削运动由 如下两种运动构成: (1)主运动

钻孔时,钻头装在钻床主轴(或其他机械)上所做的旋转运动称 为主运动。 (2)进给运动 钻头沿轴线方向的移动称为进给运动。

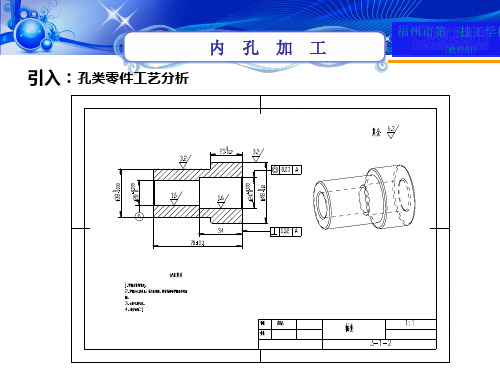

内孔加工

福州市第一技工学校

(数控组)

2、钻削特点

➢ 钻削时,钻头是在半封闭的状态下进行切削的,转速高,切削用量大, 排屑又很困难,因此钻削具有如下特点:

(3)手动进给 通孔将要钻穿时,必须减小进给量,如果采用自动进给,则应改为 手动进给。

内孔加工

福州市第一技工学校

(数控组)

➢ 钻孔时,由于加工零件的材料和加工要求不同,所用切削液的种类和 作用就不同。钻孔一般属于粗加工,又是半封闭状态加工,摩擦严重, 散热困难,加切削液的目的应以冷却为主。

一般用煤油;钻削铸铁、黄铜、青铜时,一般不用切削液;钻削 镁合金时,切忌用切削液。

内孔加工

福州市第一技工学校

(数控组)

➢ ②进给量 孔的精度要求较高且表面粗糙度值较小时,应选择较小的进给量;

钻较深孔、钻头较长以及钻头刚性、强度较差时,也应选择较小的进 给量。

福州市第一技工学校

(数控组)

内孔加工

(2)修磨主切削刃 修磨主切削刃,主要

是磨出二重顶角。延长钻头 寿命,减少孔壁的残留面积, 降低孔的表面粗糙度值。

福州市第一技工学校

(数控组)

内孔加工

(3)修磨前刀面 修磨主切削刃和副切

削刃交角处的前刀面, 磨去一块,如图中阴影 部位所示,这样可提高 钻头强度。钻削黄铜时, 还可避免切削刃过分锋 利而引起扎刀现象。

➢ 硬质合金钻头有整体式和镶嵌式。直径较小的常做成整体式;直径较大 的常做成镶嵌式,它是在钻头切削部分嵌焊硬质合金刀片 硬质合金刀片的材 料是YG8或YT2。

第3章2圆柱形零件的加工

4)硬度选择 (1)砂轮硬度:是指磨粒受力后从砂轮表层脱落的难易程度。主要取决于结合剂的性质、数 量及砂轮制造工艺 。 (2)砂轮硬度选择原则: 工件材料越硬,应选越软的砂轮;反之,选越硬砂轮。对有色金属宜选用较软砂轮,以避免堵 塞砂轮。 磨削接触面积较大时,应选较软砂轮。 精磨和成型磨削时,应选较硬砂轮。 砂轮粒度号较大时,应选较软砂轮。 5)砂轮形状和尺寸及表示方法

2)内排屑深孔钻加工特点及应用 (1)加工精度和表面粗糙度:IT7~IT9, Ra3.2 (2)生产效率高于外排屑深孔钻(3倍以上) (3)应用范围:Ø6~ Ø60,深径比:L/D>100

3. 喷吸钻 1)喷吸钻结构与原理 (1)新型内孔排屑钻 (2)利用喷射效应排屑:内管后端四周有月牙形喷嘴 (3)切削液压力低: 1~2MPa

(1)磨料选择 磨料种类的选择与工件材料有关,如淬硬钢可选用白刚玉(WA)未淬硬钢可选用

普通棕刚玉(A);磨料的粒度与加工所要求的粗糙度有关,如Ra0.2~0.1,选用W40~W14, Ra0.1以下,选用W14~W10。

(2)液态研磨剂

由研磨粉、硬脂酸、航空气油、煤油等 辅料配制而成。常用研磨剂配方为:

工件速度与砂轮速度有关,一般情况下:

( Vs / Vw) =60~150(外圆磨)40~80(内圆磨) 3)纵向进给量fa

纵向进给量:工件每转一转相对砂轮在纵向进给运动方向移动的距离。(mm/r)

对钢件:粗磨:fa (0.3 ~ 0.7)bs

精磨:fa (0.1 ~ 0.3)bs 式中:bs—砂轮宽度,mm

三、 圆柱形零件加工方法 (一) 车削加工

机械加工工艺第三章圆柱面及平面加工

3. 研磨过程和机理

1) 研具使研磨剂中磨粒在工件表面相对运 动,其切削和挤压作用。

2) 研磨剂中的表面活性剂,使技术产生极 薄、较软的化学膜,加快研磨进程。 4. 研磨运动和加工表面纹路 5. 研磨的特点

1) 使用范围广:钢、有色金属、玻璃、陶 瓷等。

2) 方法简单可靠,设备要求低。 3) 生产率低

一、 研磨 1.研磨——光整加工的方法之一

1) 采用很低的切削用量和单位切削压 力,因此加工过程中的切削力和切削热很 小,表面粗糙度好。

2)加工余量都很小,一般不超过0.02mm。 3)上道工序应有较好的粗糙度。

4) 所用工具多采用浮动连接,加工中刀

具以加工表面本身定位。

5)研磨一般不能纠正工件的形状误差和位置 误差。 2.研磨工具和研磨剂 1) 研磨剂——由磨粒和磨液混合而成。 2) 研具——由较软的和耐磨的材料作成。

2)按加工精度和粗糙度要求 3)按工件材料

精整加工特点: 1) 精加工后进行 2) 加工余量都很小。 3)以提高精度为主,同时较好的表面粗糙度。

光整加工特点: 1) 精加工后进行 2) 不切除或切除极少金属层。 3)以好的表面粗糙度或强化表面为主。

图

二、珩磨孔

珩磨是对精铰,精镗或精磨过的孔进行精整加工的 一种方法。珩磨精度可达IT7~IT6,表面粗糙度Ra值 可达0.1~0.008μm,孔的形状精度亦可相应提高。

1.珩磨方法及珩磨头

• 珩磨要使用切削液,常用煤油。

珩磨余量通常为0.03——0.04mm,最大不超过 0.1mm。

2.珩磨的特点

• 第三节 平面加工 一、平面的分类和技术要求 工作表面

1.箱体类、机架类零件的连接表面平面度、 位置精度(平行度、垂直度等) 2.导向平面导向精度——由导向平面之间的 位置精度保证表面质量。

机械加工英语词汇

第1章切削加工基础知识1.1切削加工概述切削cutting; 加工 machining; 加工金属切削 metal cutting (metal removal); 金属切削金属切削工艺 metal-removal process; 金属切削工艺金属工艺学 technology of metals; 金属工艺学机器制造machine-building; 机械加工 machining; 机械加工冷加工 cold machining;冷加工热加工 hot working; 热加工工件 workpiece; 工件切屑chip; 常见的加工方法 universal machining method; 常见的加工方法钻削drilling; 镗削 boring; 镗削车削 turning;车削磨削 grinding; 铣削 milling; 铣削刨削 planning; 刨削插削slotting ; 锉filing ;划线lineation; 錾切carving; 锯sawing; 刮削facing; 钻孔boring; 攻丝 tap; 攻丝1.2零件表面构成及成形方法变形力 deforming force; 变形力变形 deformation; 变形几何形状 geometrical; 几何形状尺寸dimension ; 精度 precision; 精度表面光洁度 surface finish; 表面光洁度共轭曲线 conjugate curve; 共轭曲线范成法 generation method; 范成法轴shaft; 1.3机床的切削运动及切削要素主运动 main movement; 主运动主运动方向 direction of main movement; 主运动方向进给方向 direction of feed; 进给方向进给运动 feed movement; 进给运动合成进给运动 resultant movement of feed; 合成进给运动合成切削运动 resultant movement of cutting; 合成切削运动合成切削运动方向 direction of resultant movement of cutting ; 合成切削运动方向切削速度 cutting speed; 切削速度传动 drive/transmission; 传动切削用量 cutting parameters; 切削用量切削速度 cutting speed; 切削速度切削深度 depth of cut; 切削深度进给速度 feed force; 进给速度切削功率 cutting power; 切削功率1.4金属切削刀具合金工具钢alloy tool steel; 高速钢 high-speed steel; 高速钢硬质合金 hard alloy; 硬质合金易加工 ease of manufacturing ; 易加工切削刀具 cutting tool; 切削刀具刀具 cutter; 刀具车刀 lathe tool; 车刀主切削刃 main cutting edge; 主切削刃副切削刃assistant cutting edge; 刀体 tool body ; 刀体刀柄tool shank;前刀面 rake face; 前刀面主后刀面 major flank; 主后刀面刀尖 nose of tool; 刀尖主剖面系tool orthogonal plane system; 切削平面 tool cutting edge plane; 切削平面主剖面 tool orthogonal plane; 主剖面切削宽度 width of the uncut chip; 切削宽度进给平面系 assumed working plane system; 进给平面系加工表面 transient surface; 加工表面前角 rake angle; 前角后角 clearance angle; 后角主偏角 tool cutting edge angle; 主偏角刀尖角nose angle; 1.5刀具切削过程及磨削机理塑性变形 plastic distortion; 塑性变形微观组织,显微结构microstructure ; 切削力cutting force; 切削温度 cutting temperature; 切削温度积屑瘤built-up edge; 刀尖磨损nose wear; 月牙洼crater; 残留应力 residual stress; 应力 stress; 应力硬度 rigidity; 硬度磨削grinding; 砂轮砂轮 grinding wheel; 磨粒grain; 剪切剪切 shear; 摩擦摩擦 friction; 内力内力 internal force ; 1.6~1.8 切削加工质量、材料的切削加工性、切削液的选择 加工精度加工精度 machining accuracy; 表面质量表面质量 surface finish; 工艺性能technological performance; 材料切削加工性指标材料切削加工性指标 machinability index of material; 切削液切削液 cutting fluid ; 切削油切削油 cutting oil; 1.9 件的装夹及夹具定位梢定位梢 dowel; 定位定位 allocation; 机床夹具机床夹具 jig; 组装线Assembly line; 机械零件机械零件 mechanical parts; 钳工钳工 locksmith ; 精加工精加工 finish machining; 粗加工粗加工 rough machining; rough machining; 气动夹紧气动夹紧 pneuma-lock; 同心,同心度concentricity ; 垂直度perpendicular; 基准基准 benchmark; 基准线基准线 reference line; 夹具 fixture; 通用夹具通用夹具 universal fixture; 专用夹具专用夹具 Fixture for special purpose; 可调夹具adjustable fixture; 组合夹具组合夹具 modular fixture; 工序工序 process; 设计基准designing datum; 工艺基准工艺基准 datum features in process; 1.10 金属切削机床机床机床 machine tool; 机床运动机床运动 motion of machine; 机床型号机床型号 machine tool model; 机床加工精度机床加工精度 machining accuracy of machine tool; 车床车床 lathe; lathe; 普通车床engine lathe; 卧式车床horizontal lathe; 立式车床立式车床 vertical lathe; 钻床drill press; 镗床boring machine; 铣床铣床 milling machine; 磨床磨床 grinder (grinding machine ); 牛头刨床shaper; 龙门刨床planer; 插床插床 slotting machine (slotter ); 第2章 常用加工方法综述及加工方案选择一、车削车削车削 turning; 车刀车刀 lathe tool ; 车床车床 lathe lathe ; ; 普通车床engine lathe; 卧式车床horizontal lathe; 立式车床立式车床 vertical lathe; 仿形车床仿形车床 duplicating lathe (copy lathe); 转塔车床turret lathe; 细长轴细长轴 long slender shaft 纵向车削纵向车削 straight turning; 锥体车削锥体车削 taper turning; 仿形车削仿形车削 contour turning; 端面车削端面车削 facing; 回转表面回转表面 surface of revolution; 平面平面 flat surface; 圆面round surface ; 仿形表面contoured surface ; 退刀槽recess ; 卡盘卡盘 chuck; 尾架tailstock; 床头箱,主轴箱headstock; 销 pin; 卡箍卡箍 bar clasp; 花盘faceplate; 主轴主轴 spindle; 二、钻削钻削drilling; 钻床drill press; 钻头钻头 drill; 锪孔counter boring; 内表面internal surface ;铰孔、扩孔reaming; 攻丝攻丝 tapping; tapping; 孔加工孔加工 spot facing machining; 铰 ream; 铰刀 reamer; 铰刀盲孔blind hole; 麻花钻 twist drill; 麻花钻埋头孔countersink; 锥柄taper shank; 三、镗削镗削 bore; 镗削镗床boring machine; 镗杆boring bar ; 纵向镗削straight boring; 表面光洁度 surface finish; 表面光洁度卧式镗孔机horizontal boring machine; 四、铣削铣削mill; 铣床 milling machine ; 铣床铣刀 milling cutter; 铣刀缝Slot ; 槽groove; 平面 flat surface; 平面圆面round surface ; 仿形表面contoured surface; 周铣Peripheral milling ; 端铣face milling; multi model miller; 靠模铣床; copy milling machine; 仿形铣床 ; contouring machine; 仿形铣床五、磨削磨削grinding; 磨床 grinder(grinding machine); 磨床外圆磨削 external grinding; 外圆磨削内圆磨削 internal grinding(cylindrical grinding); 内圆磨削平面磨削 plane grinding abrasive; 平面磨削外圆磨床cylindrical grinding machine; 平面磨床surface grinder; 外圆磨床cylindrical grinding machine ; 内圆磨床internal cylindrical machine; 成形磨床form grinding machine; 仿形磨床copy grinding machine ; 万能工具磨床universal tool grinding machine; 六、拉削拉削broaching; 拉床 broaching machine; 拉床拉刀 broaching tool; 拉刀外表面拉削 external surface broaching; 外表面拉削内表面拉削internal surface broaching; 多功能机床 multifunction machine; 多功能机床多齿刀具 multitooth tool; 多齿刀具切屑槽 chip gullet; 切屑槽七、刨削刨削planning; 牛头刨床shaper; 龙门刨床planer; 龙门刨削 planning; 龙门刨削旋臂刨床 radial drilling machine ; 旋臂刨床仿形刨床copy shaping machine; 八、齿轮加工齿轮加工gear machining; 齿轮 gear; 齿轮滚齿 gear hobbing; 滚齿滚齿刀 hobbing cutter; 滚齿刀直齿圆柱齿轮 straight toothed spur gear; 直齿圆柱齿轮斜齿圆柱齿轮 helical-spur gear; 斜齿圆柱齿轮直齿锥齿轮 straight bevel gear ; 直齿锥齿轮齿轮齿条 pinion and rack; 齿轮齿条蜗杆蜗轮 worm and worm gear; 蜗杆蜗轮九、螺纹加工螺纹加工thread machining; 螺纹切削thread cutting; 攻丝 tapping; 攻丝丝锥tap; 板牙die; 螺钉 screw; 螺钉标准件 standard component; 标准件位移 displacement ; 位移截面 section; 截面十、光整加工光整加工 micro finishing; 光整加工研磨 mull (lapping); 研磨研磨剂lapping compound; 研磨膏paste; 研磨机床lapping machine 抛光 polishing ; 抛光抛光膏 buffing cream; 抛光膏抛光轮 polishing wheel; 抛光轮抛光机 polisher ; 抛光机珩磨 honing ; 珩磨珩磨轮 honing wheel; 珩磨轮珩磨机床honing machine; 超精加工机床 superfinishing machine; 超精加工机床超精加工 superfinish; 超精加工第3章机械加工工艺过程机械加工工艺过程 machining process; 机械加工工艺过程工步 step of an operation; 工步工位 work station; 工位工序 process; 工序工艺文件 manufacturing process document; 工艺文件工艺卡片 technological card; 工艺卡片工艺规程 process plan; 工艺规程机械加工工艺卡machining process sheet; 工艺设计 technological design; 工艺设计设计基准 designing datum; 设计基准工艺基准 datum features in process; 工艺基准基准重合 consistency of datum feature; 基准重合基面统一原则 unified datum principle; 基面统一原则机械加工工序卡machining operation sheet; 工艺过程设计process planning;; 工艺路线process route; 工艺过程卡process sheet; 产品规格product specification; 产品用途product use; 产品责任product liability; 生产线production line; 生产进度计划production schedule; 生产率productivity; 批量生产batch production; 第4章 切削加工零件结构工艺性切削cutting; 加工加工 machining; machining; 工件工件 workpiece; 零件part; part; 毛坯毛坯 rough; 工艺性能工艺性能 processing property; 装配结构的合理性装配结构的合理性 rationality of assembly structure; 零件结构合理性零件结构合理性 rationality of detail structure; 标准化标准化 standardization; 第5章 先进制造技术先进制造技术Advanced Manufacturing Technology; 信息技术information Technology; 产品产品 product; 设计设计 design ;加工machining; 检测check; 管理manage; 销售sell; 使用use; 服务serve; 回收回收 reclaim; 计算机集成制造系统Computer Integrated Manufacturing System(CIMS ); 智能制造系统Intelligent Manufacturing System (IMS); 精密工程精密工程 precise engineering; 成组技术group technology; 方式(法)methodology; 柔性制造系统Flexible Manufacturing System (FMS ); 数控机床numerically controlled machine tool; 加工中心Machining Center(MC); 计算机数字控制computerized numerical control (CNC); 自动换刀装置automatic tool changer(A TC); 直接数字控制Direct numerical control(DNC); 分布式数字控制Distributed numerical control(DNC); 群控DNC; 单机自动化stand-alone automatization ; 自动机床Automatic machine; 组合机床 combination machine; 组合机床专用机床special machine; NC钻床NC drilling machine ; NC磨床NC grinding machine ; NC车床NC lathe ; 卧式加工制造中心horizontal machine center; 立式加工制造中心 vertical machine center; 立式加工制造中心车间shop floor;库存inventory;工艺process;分类classification;编码系统coding system;零件外型part configuration;工艺规划process planning;单元式制造cellular manufacturing; 小车维修站Cart maintenance station; 零件清洗站Parts wash station; 装卸站Unload station; 回收系统Recovery system;小车转弯站 Cart turnaround station;小车转弯站集成化integration ;协调tradeoff;成族零件family-of-part;换刀装置Tool changer;机床控制装置machine control unit; 组装线 Assembly line; 组装线第6章先进制造运行模式先进制造运行模式Advanced Manufacturing Operation Model; 计算机集成制造系统Computer Integrated Manufacturing Systems (CIMS); 精益生产(LP亦称精良生产)Lean Production; 敏捷制造Agile Manufacturing(AM); 绿色制造Green Manufacturing; 计算机辅助设计Computer Aided Design(CAD); 计算机辅助制造Computer Aided Manufacturing(CAM); 计算机辅助工艺过程设计Computer Aided process planning(CAPP); 物料需求计划Material Requirements Planning(MRP); 计算机辅助教育Computer Aided Education (CAE); 虚拟制造Virtual Manufacturing(VM); 并行工程Concurrent Engineering (CE); 面向装配的设计 Design For Assembly(DFA); 面向装配的设计面向制造的设计 Design For Manufacturing(DFM); 面向制造的设计第7章特种加工特种加工(NTM)Nontraditional Manufacturing; 一、电火花加工电火花加工spark-erosion machining; 电火花线切割加工 electrical discharge wire – cutting; 电火花线切割加工电火花穿孔spark-erosion drilling; 电火花雕刻spark-erosion carving; 二、电解加工电解加工Electrolytic machining; 三、超声波加工超声波加工 Ultrasonic machining; 超声波加工变幅杆Transducer nose ; 铜垫圈Copper washer; 放大刀具夹持器Amplifying tool holder ; 超声波振动Ultrasonic vibration; 银钎焊Sliver braze; 仿形刀具 Shaped tool; 仿形刀具蜡焊缝Wax weld ; 支持材料Backup material; 磨料悬浮液Abrasive slurry; 吸入管Suction line ; 四、激光加工激光加工Laser processing; 激光束加工Laser beam machining ; 激光切割 laser cutting ; 激光切割激光打孔 laser drilling; 激光打孔激光焊接 laser welding; 激光焊接。

第3章金属切削加工方法与设备外园表面加工

—主轴Ⅵ

② 车削螺纹传动链

CA6140卧式车床能够车削米制、英制、模数制和径节制4种标准螺纹, 还能够车削大导程、非标准和较精密的螺纹,这些螺纹可以是左旋的也可以 是右旋的。

表3-3

各种标准螺纹的螺距参数及其与螺距、导程的换算关系

螺纹种类

螺距参数

螺距/mm

导程式/mm

米制

螺距P/mm

P=P

L=KP

26

Ⅴ

80 20

正常螺蚊导程

50

Ⅳ

50

80

Ⅲ

20

44 44Ⅷຫໍສະໝຸດ Ⅸ2658

(右螺蚊)

33

Ⅹ

25

25

33

(左螺蚊)

(扩大螺蚊导程)

((116600米模4300 英数 11制径97007500螺节蚊螺)蚊)

25 36

(M3

开)

Ⅻ

基

XIV

25 36

Ⅻ

(米制及模数螺蚊)

中心钻类型

① 不带护锥中心钻(A型) ② 带护锥中心钻(B型)

③ 弧形中心钻(R型)

带螺纹中心孔(C型)加工

3.3外圆表面的磨削加工及设备

3.3.1磨床 1.磨床的主要类型及应用范围 应用范围:

磨床可以加工各种表面。凡是车床、钻床、镗床、铣床、 齿轮和螺纹加工机床等加工的零件表面,都能够在相应的 磨床上进行磨削精加工。此外,还可以刃磨刀具和进行切 断等,

模数制 英制

径节制

模数m/mm

Pm=m

Lm=KPm=Km

La=KPa=25.4K/ La=KPa=25.4K/

a

a

La=KPa=25.4K/a

径节DP(牙/in)

孔加工技术

第三节孔加工与外圆表面加工相比,孔加工的条件要差得多,加工孔要比加工外圆困难。

这是因为:(1)孔加工所用刀具的尺寸受被加工孔尺寸的限制,刚性差,容易产生弯曲变形和振动;(2)用定尺寸刀具加工孔时,孔加工的尺寸往往直接取决于刀具的相应尺寸,刀具的制造误差和磨损将直接影响孔的加工精度;(3)加工孔时,切削区在工件内部,排屑及散热条件差,加工精度和表面质量都不易控制。

一、钻孔与扩孔1.钻孔钻孔是在实心材料上加工孔的第一个工序,钻孔直径一般小于。

钻孔加工有两种方式(图3—27),一种是钻头旋转,例如在钻床、镗床上钻孔。

另一种是工件旋转,例图3-27 两种钻孔方式a)钻头旋转b)工件旋转如在车床上钻孔。

上述两种钻孔方式产生的误差是不相同的。

在钻头旋转的钻孔方式中,由于切削刃不对称和钻头刚性不足而使钻头引偏时,被加工孔的中心线会发生偏斜或不直,但孔径基本不变;而在工件旋转的钻孔方式中则相反,钻头引偏会引起孔径变化,而孔中心线仍是直的。

常用的钻孔刀具有:麻花钻、中心钻、深孔钻等。

其中最常用的是麻花钻,其直径规格为。

标准麻花钻的结构如图3—28所示,其柄部是钻头的夹持部分,并用图3-28 标准麻花钻的结构a)锥柄b)直柄来传递扭矩;钻头柄部有直柄与锥柄两种,前者用于小直径钻头,后者用于大直径钻头。

颈部供制造时磨削柄部退砂轮用,也是钻头打标记的地方,为制造方便直柄麻花钻一般不设颈部。

工作部分包括切削部分和导向部分,切削部分担负着主要切削工作,钻头有两条主切削刃,两条副切削刃和一条横刃,如图3图3-29 麻花钻的切削部分部分顶端的锥曲面为后刀面;刃带为副后刀面;横刃是两主后刀面的交线.对称的两主切削刃和两副切削刃可视为一正一反安装的两把外圆车刀.如图中虚线所示.导向部分有两条对称的螺旋槽和刃带,螺旋槽用来形成切削刃和前角,并起排屑和输送冷却液作用;刃带起导向和修光孔壁的作用;刃带有很小的倒锥,由切削部分向柄部每长度上直径减小,以减小钻头与孔壁的摩擦。

制造技术 第三章 外圆表面加工

速。

长春汽车工业高等专科学校

长春汽车工业高等专科学校

长春汽车工业高等专科学校

一、CA6140型卧式车床 车床的通用性好,可完成各种回转表面、回转体端面及螺 纹面等表面加工,是一种应用最广泛的金属切削机床。车 床的种类很多,按用途和结构的不同,主要分为以下几类: (1)卧式车床 卧式车床的万能性好,加工范围广,是 基本的和应用最广的车床。 (2)立式车床 立式车床的主轴竖直安臵,工作台面处 于水平位臵。主要用于加工径向尺寸大,轴向尺寸较小的 大型、重型盘套类、壳体类工件。 (3)转塔车床 转塔车床有一个可装多把刀具的转塔刀 架,根据工件的加工要求,预先将所用刀具在转塔刀架 上安装调整好;加工时,通过刀架转位,这些刀具依次 轮流工作,转塔刀架的工作行程由可调行程档块控制。 转塔车床适于在成批生产中加工内外圆有同轴度要求的 较复杂的工件。

长春汽车工业高等专科学校

长春汽车工业高等专科学校

长春汽车工业高等专科学校

2、变速操纵机构

长春汽车工业高等专科学校

(二)溜板箱 功用:实现纵向、横向进给运动和快移运动。

组成:双向牙嵌式离合器M8、M9以及纵向、横向机 动进给和快速移动的操纵机构、开合螺母以及操纵机 构、互锁机构、超越离合器和安全离合器。

长春汽车工业高等专科学校

三、普通车床传动系统

长春汽车工业高等专科学校

长春汽车工业高等专科学校

长春汽车工业高等专科学校

l)高速传动路线

2)低速传动路线

主轴转速级数及转速 由传动系统图中可以看出, 当主轴正转时可以得到 2 X3 x(l+2 x 2)=30种传 动主轴的路线,但实际上只能得到 2 x 3 x(l+3) =24级不同的转速。由低速路线传动时,主轴只能得 到 2 X 3 X(2 X 2~1)=18级转速。主轴由高速路 线传动前获得6级转速,所以主轴共有24级转速。 同理,主轴反转时有 3x[1十(2 x 2-1)]=12级转

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

实际生产中为提高孔加工精度,可采取以下措施:

仔细刃磨钻头,使两个切削刃的长度相等,从而使径向切削力互 相抵消,减少钻孔时的歪斜; 在钻头上修磨出分屑槽(图a),将较宽的切屑分成窄条,以利于 排屑; 用大直径、小锋角(90~100)的短钻头预钻一个锥形孔,可以起 到钻孔时的定心作用(图 b);

用钻模为钻头导向(图c),这样可减少钻孔开始时的引偏,特别 是在斜面或曲面上钻孔时更为必要。

第二节 孔加工

孔加工的技术要求,主要有:

尺寸精度:孔的直径和深度的尺寸精度; 形状精度:孔的圆度、圆柱度及轴线的直线度; 位置精度:孔与孔或孔与外圆表面的同轴度、孔与 孔之间的尺寸精度、平行度和垂直精度等; 表面质量:表面粗糙度等。

根据孔的结构和用途,可以将孔分为以下几种类型: 紧固孔和辅助孔、回转体零件的轴心孔、箱体支架类零件 的轴承孔。

图 钻头

② 排屑困难。钻孔的切屑较宽,在孔内被迫卷 成螺旋状,流出时与孔壁发生剧烈摩擦而划伤己加工 表面,甚至会卡死或折断钻头。

③ 切削温度高,刀具磨损快。主切削刃上近钻 心处和横刃上皆有很大的负前角,切削时产生的切削 热多,加之钻削为半封闭切削,切屑不易排出,切削 热不易传散,使切削区度很高。 上述工艺特点使钻孔加工精度很低。同时,钻孔 不易采用较大的切削用量,所以钻孔生产率低。

一、钻孔

1、钻孔方法

用钻头在零件的实体部位加工孔叫钻孔。钻孔是一种 最基本的孔加工方法。 钻孔的加工精度较低,只能用作粗加工。 对要求不高的孔,如螺栓过孔、螺纹底孔和油孔,将其 钻出即可。 对要求较高的孔,如轴承孔和定位孔等,钻孔后还需采 用扩孔和铰孔来进行半精加工和精加工,才能达到要求 的精度和表面粗糙度。

a)

b) 图 在车床上车孔

c)

a) 车通孔

b) 车不通孔

c) 车槽

箱体类零件上的孔和孔系(有若干个相互间有平行 度或垂直度要求的孔)适宜在镗床上加工(图)。

根据结构和用途不同,镗床分为卧式镗床、坐标镗 床、立式镗床、精镗床等。应用最广的是卧式镗床。 镗孔时,镗刀刀杆随主轴一起旋转,完成主运动; 进给运动可由工作台带动工件纵向移动,也可由主轴带 动镗刀刀杆轴向移动来实现。

孔的加工方法较多,常用的有钻、扩、铰、镗、拉、 磨、研磨和珩磨等。

孔加工方案的选用。拟定孔加工方案的原则与外圆面 相同,即首先要满足加工表面的技术要求,同时还要考虑 经济性和生产率。但拟定孔的加工方案要比外圆面复杂得 多,因为: 1)孔的类型很多,各种孔的功用不同,使得孔径、长径比 及技术要求各方面差异很大。加工孔要比加工同样质量要 求的外圆困难。

图5-24 扩孔钻

由于上述原因,扩孔比钻孔的精度高,表面粗糙 度Ra值小,且在一定程度上可校正原有孔的轴线偏斜。 扩孔常作为铰孔前的预加工,对于质量要求不太高的 孔,扩孔也可作最终加工工序。

三、铰孔

铰孔是在扩孔或半精镗的基础上进行的,是应用较普遍的孔的 精加工方法之一。 铰孔采用铰刀进行加工,铰刀可分为手铰刀和机铰刀。手铰刀 如图a所示,用于手工铰孔,柄部为直柄;机铰刀如图b所示,多为 锥柄,装在钻床上或车床上进行铰孔。 铰刀由工作部分、颈部、柄 部组成。 工作部分包括切削部分和修 光部分。切削部分为锥形,担负 主要切削工作。修光部分有窄的 棱边和倒锥,以减小与孔壁的摩 擦和减小孔径扩张,同时校正孔 径、修光孔壁和导向。 手铰刀修光部分较长,以增 强导向作用。 铰刀

2)加工外圆面的基本方法只有车削、磨削和光整加工几 种,而常用的孔加工方法则有钻、扩、铰、镗、拉、磨和 光整加工等多种,每一种方法都有一定的应用范围和局限 性,因而在拟定加工方案时,要根据孔的尺寸、技术条件、 零件材料以及生产条件等众多因素作综合考虑,才能选择 出合理的加工方法。

3)带孔零件的结构和尺寸是多种多样的,除回转体零件 外,还有大量其客观存在类型的零件。相同的孔加工方法, 又可在不同的机床上进行。因而在拟定方案时,还要根据 具体情况才能选出合适的机床和装夹方式。

铰孔的工艺特点:

① 铰孔余量小。粗铰为0.l5mm-0.35mm;精铰为 0.05mm-0.l5mm。

② 切削速度低。比钻孔和扩孔的切削速度低得多, 以避免积屑瘤的产生和减少切削热。一般粗铰 vc=4m/min-l0m/min;精铰vc=l.5m/min-5m/min。 ③ 适应性差。铰刀属定尺寸刀具,一把铰刀只能 加工一定尺寸和公差等级的孔,不宜铰削阶梯孔、短 孔、不通孔和断续表面的孔(如花键孔)。 ④ 需施加切削液。为减少摩擦、利于排屑、散热, 以保证加工质量,应加注切削液。一般铰钢件用乳化 液;铰铸铁件用煤油。

四、镗孔(或在车床上车孔)

镗孔是用镗削方法扩大工件孔的方法,是常用 的孔加工方法之一。 对孔内环槽等内成形表面,直径较大的孔 (D>80mm),镗削是唯一适宜的加工方法。

1、镗孔方法

镗孔可在镗床上或车床上进行。 回转体零件上的轴心孔适宜在车床上加工(图)。主运动和进给 运动分别是工件的回转和车刀的移动。

图5-33 拉孔方法 1—球面垫板 2—工件 3—拉刀

2、拉削的工艺特点 ① 加工精度高,表面粗糙度Ra值小。原因是:拉削 速度低 (一般v<l8m/m齿校正和修光孔壁。 ② 生产率高。拉刀一次行程即可完成粗、半精和精 加工。 ③ 拉刀寿命长。因其切削速度低,刀具磨损慢,刃 磨一次可加工上千个工件,且拉刀可多次刃磨。

磨孔多采用纵磨法,只在个别情况下(短孔及内成形面)采用横磨法, 原因是受孔径限制,砂轮轴很细,刚性差。当然,更难以采用深磨法。

在内圆磨床上,可磨通孔、不通孔(图a、b),还可在一次装夹中同 时磨出孔内的端面(图c),以保证孔与端面的垂直度和端面圆跳动公差 的要求。在外圆磨床上,除可磨孔、端面外,还可在一次装夹中磨出外圆, 以保证孔与外圆的同轴度公差的要求。

④ 拉刀成本高、刃磨复杂,仅适于大批大量生产。

⑤ 不能加工台阶孔、不通孔和薄壁孔。

七、研孔

图 钻头引偏

钻头的两条主切削刃制造和刃磨时,很难作到完全一 致和对称(图),导致钻削时作用在两条主切削刃上的径 向分力大小不一。钻头横刃处的前角呈很大的负值(图中 未示出),且横刃是一小段与钻头轴线近似垂直的直线刃, 因此钻头切削时,横刃实际上不是在切削,而是挤刮金属, 导致横刃处的轴向分力很大。横刃稍有偏斜,将产生相当 大的附加力矩,使钻头弯曲。工件材料组织不均匀、加工 表面倾斜等,也会导致切削时钻头“引偏”。

钻头、扩孔钻和铰刀都是标准刀具,市场上均易 买到。对于φ 80mm以下较精密孔,采用钻一扩一铰这 种典型的加工方案进行加工非常方便,而且,此加工 方案在单件小批乃至大批大量生产中均可采用。 钻一扩一铰多在钻床和车床上进行,也可在铣床和 镗床上完成。 钻一扩一铰只能保证孔本身的精度,难以保证孔与 孔之间的尺寸精度和位置精度。为了解决这一问题, 可以利用夹具(如钻模)进行加工,或者采用镗孔。

浮动镗刀(图)在对角线的方位上有两个对称的切削刃(属多 刃镗刀),两个切削刃间的尺寸D可以调整,以镗削不同直径的孔。 调整时,先松开螺钉1,再旋动螺钉2以改变刀块3的径向位移尺寸, 并用千分尺检验两切削刃间尺寸,使之符合被镗孔的孔径尺寸,最 后拧紧螺钉1即可。 镗孔时,浮动镗刀插在镗杆的长方孔中,但不紧固,因此,它 能沿镗杆径向自由滑动。依靠作用在两个对称切削刃上的径向切削 力,自动平衡其切削位置。

图 在镗床上镗孔

镗孔所用刀具为镗刀,镗刀分单刃镗刀和浮动镗刀。 单刃镗刀的刀头结构与车刀类似。使用时,用紧固螺钉 将其装夹在镗杆上,如图所示。其中图a为不通孔镗刀,刀 头倾斜安装;图b为通孔镗刀,刀头垂直于镗杆轴线安装。

图 单刃镗刀 a)不通孔镗刀 b)通孔镗刀

1—刀头 2—紧固螺钉 3—调节螺钉 4—镗杆

五、磨孔

磨内孔视频

磨孔是用高速旋转的砂轮精加工孔的方法。 1、磨孔方法 磨孔是用磨削方法加工工件的孔。磨孔多在内圆磨床上 进行,也可在外磨床上完成。

磨孔时(图),砂轮旋转为主运动,工件低速旋转为圆周进给运动 (其旋转方向与砂轮旋转方向相反);砂轮直线往复为轴向进给运动;切 深运动为砂轮周期性的径向进给运动。

图 浮动镗刀

2、镗孔的工艺特点

① 镗孔的适应性广。镗孔可在钻孔、铸孔和锻孔的基 础上进行,可达尺寸精度等级和表面粗糙度Ra值的范围较广, 除直径很小且较深的孔以外,各种直径及各种结构类型的孔 均可镗削。 ② 镗孔可有效地校正原孔的轴线偏斜。但由于镗刀杆 直径受孔径的限制,一般刚性较差,易弯曲变形和振动,故 镗孔质量的控制(特别是细长孔)不如铰削方便。 ③ 镗孔的生产率低。为减小镗杆的弯曲变形,需采用 较小的切削深度和进给量进行多次走刀。镗床和铣床镗孔, 需调整镗刀在刀杆上的径向位置,操作复杂、费时。 ④ 镗孔广泛用于单件小批生产中各类零件的孔加工。 大批量生产中镗削支架、箱体的支承孔,需要使用镗模。

图 提高孔加工精度的措施

a) 修磨分屑槽 b) 预钻定心孔 c) 用钻模为钻头导向

二、扩孔

扩孔是用扩孔钻对工件上已有(铸出、锻出或钻出) 孔进行的扩大加工,提高孔的精度,减小表面粗糙度Ra值。 属于半精加工。

扩孔方法如图所示。扩孔时,加工余量比钻孔时小得 多,因此扩孔钻的结构和切削情况比钻孔时要好。

② 生产率低。砂轮轴悬伸长且细,刚性差,不易 采用较大的进给量和切削深度;砂轮直径小,单位时 间内磨粒磨损快,且易堵塞砂轮,须经常修整砂轮或 更换砂轮,使辅助时间增加。

六、拉孔

拉孔是用拉削方法加工工件的孔。

1、拉孔方法 用拉刀可以拉削各种截形的通孔(图5-31),也可以 拉削平面,沟槽等。拉刀的结构如图5-32所示。

图5-31 拉削的典型内孔截形

图5-32 拉刀的结构

拉孔时,工件的预制孔不必精加工(钻或粗镗后即 可),工件也不需夹紧,只以工件端面作支承面,这就需 要原孔轴线与端面间有垂直度要求。若孔的轴线与端面不 垂直,应将工件端面贴在球面垫板上(图5-33)。这样, 在拉削力作用下,工件连同球形垫板能略作转动,使工件 孔的轴线自动调整到与拉刀轴线一致的方向。