汽轮机前汽缸通用加工工艺路线

1000MW超超临界汽轮机低压外缸加工难点解析

直面上孔 , 段合并 , 3 铣准中分面 , 加工准中分面上孑 。 L ( ) 承箱 下半 。 2轴 分别 铣 准垂 直 中分 面 、 平 面 , 水 加工 准垂 直 面上孔 。 ( ) 压缸 下半 。 3低 铣准 水平 中分面 , 准垂 直 面 , 铣 用小 盖 号划 中分 面孔 , 工准 中分 面上 孔 之后 , 并 加 合 小盖 , 铰销 孔 , 紧 , 钻 把 镗孔 , 开 。 拆 () 4 合并下半边与轴承箱下半边 , 调平水平面 , 钻 铰销 孔 , 紧 。用 合 并后 的上 半 边 3段 , 划 中分 把 号

面各 孔 ( 按小 盖销 孔定 位 )镗 孔 ( , 轴承 箱 处 )拆开 。 ,

4 三缸 接 配 的找 正 难题

各 部 分 低 压外 缸 上 下边 半 合 缸后 ,垂 直 中分 面

不 在 同一 平 面 内 ,找正 比较 困难 ,轴 向尺 寸 难 以控 制 , 法满 足 3个 缸接 配 的要求 。 无

文献标识码 : B

文章编号 :6 2 5 5 2 1 )7 0 9 0 1 7 — 4 X( 0 0 - 1 — 2 1 6

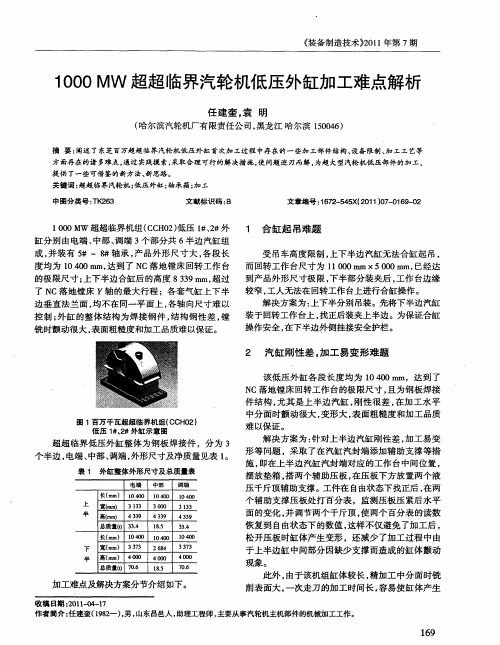

l 0 w 超超临界机组( C 0 ) 0M 0 C H 2低压 1、# # 2 外 1 合缸起 吊难题 缸分别 由电端、 中部 、 调端 3个部分共 6 半边汽缸组 成, 并装有 5 #一 8 轴承 , 品外 形尺寸大 , 段长 # 产 各 受 吊车高度 限制 , 上下半边汽缸无法合缸起吊 , 度均为 1 0 m, 0 0 达到 了 N 4 m C落地镗床 回转工作 台 而回转工作 台尺寸为 1 00mn 5 0 m, l 0 z × 0m 已经达 0 的极限尺寸 ; 上下半边合缸后的高度 8 3 /, 9mn超过 到产 品外形尺寸极 限 , 3 下半部分装夹后 , 工作台边缘 了N C落地镗床 y轴 的最大行程 ;各套气缸上下半 较窄 , 工人无法在回转工作 台上进行合缸操作 。 解决方案为 : 上下半分别吊装 。 先将下半边汽缸 边 垂 直 法 兰 面 , 不 在 同一 平 面上 , 轴 向尺 寸难 以 均 各 找正后装夹上半边 。为保证合缸 控制 ; 外缸 的整体 结构 为焊接 钢件 , 结构钢性差 , 镗 装于回转工作台上 , 操作安全 , 在下半边外侧挂接安全护栏 。 铣时颤动很大 , 表面粗糙度和/ -品质难以保证。 jv u

汽轮机转子加工工艺分析

汽轮机转子加工工艺分析发表时间:2018-04-13T10:22:35.603Z 来源:《电力设备》2017年第31期作者:乔义明1 王珊珊2[导读] 摘要:汽轮机转子是汽轮机发电机组的核心部件。

(1哈尔滨汽轮机厂有限责任公司黑龙江哈尔滨 150046;2哈尔滨电气国际工程有限公司黑龙江哈尔滨 150046) 摘要:汽轮机转子是汽轮机发电机组的核心部件。

汽轮机转子工作时做高速旋转,不仅要承受动叶片所产生的离心力,更要承受动应力。

因而,通常图纸对叶根槽加工后的尺寸公差、行位公差和表面粗糙度要求极为严格,叶根槽的加工是转子加工的重点。

本文对汽轮机转子叶根槽及轴颈和推力面的加工工艺进行分析,转子加工采用了合理的装夹方案,通过分析在加工过程中出现的诸多难题,并针对这些难题提出了合理的加工方案,从而保证转子的加工精度和表面粗糙度要求。

关键词:汽轮机转子;叶根槽;轴颈;加工工艺一、汽轮机简介及转子结构特点1、汽轮机是将蒸汽的能量转换为机械功的旋转式动力机械,是蒸汽动力装置的主要设备之一。

它是一种高温、高压、高速旋转的机械,因此设计要求汽轮机具有高效率,高安全可靠性,且可调性要好。

汽轮机本体主要由转动部分和静止部分两方面组成。

转子包括主轴、叶轮、动叶片和联轴器等。

静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

2、汽轮机转子分高、中、低压三种,重量从十几吨到上百吨不等,属于大型轴类零件,其结构复杂。

一般高、中压转子外形尺寸为Φ1200mm×8000mm,低压转子外形尺寸为Φ1800mm×8000mm,其外圆存在许多形状各异的叶片槽,各槽形状复杂且不规则,且多数转子调阀端中心存在Φ130mm×2000mm 左右的套料盲孔。

汽轮机转子由于其特殊的结构特点,外圆上存在密排深而窄的不规则叶片槽,其加工量大,散热差,对刀具的形状及性能提出较高的要求。

而且多数转子要求在调阀端中心Φ120mm盲孔范围内套出Φ60mm试棒,这种小孔径大试棒的套料及割断加工较为复杂,而且2000mm长套料孔的最终圆跳动必须控制在0.25mm以内。

汽轮机叶片制造工艺过程

轴流式蒸汽轮机动叶片制造工艺简述摘要:介绍了汽轮机等截面直叶片、自由成型叶片、有成型规律叶片汽道加工的毛坯制造、型面加工工艺过程,并介绍了五联动加工中心的基本特点,简单说明了汽轮机叶片几种特种加工方法的基本原理。

关键字:汽轮机动叶片毛坯制造加工工艺特种加工一:汽轮机简介汽轮机是将蒸汽的能量转换为机械功的旋转式动力机械,是蒸汽动力装置的主要设备之一。

主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。

汽轮机是一种高温高压高速旋转的机械,尤其对于发电用汽轮机来说,又是大功率输出地原动力机械,所以设计要求汽轮机具有高效率,高安全可靠性,而且可调性要好。

目前我国发电用汽轮机以300~600MW居多,体积庞大,结构精细复杂。

由于多级轴流式汽轮机绝热焓降大,能够充分利用蒸汽的热能,因此绝大多数为发电用汽轮机均为多级轴流式汽轮机。

汽轮机本体主要由转动部分和静止部分两个方面组成。

转子包括主轴、叶轮、动叶片和联轴器等。

静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

因此汽轮机的制造工艺主要为上述部件的制造工艺。

汽轮机制造工艺的特点为:属单件生产,生产期长,材料品种多,材料性能要求高,零件种类多,加工精度高,设备要求高,操作技能要求高,机械加工工种齐全,设计冷热工艺且面广,检测手段齐备要求高,计量设备、测量工具齐全而且要求高采用专门工装多。

二:轴流式蒸汽轮机动叶片制造工艺1:叶片的结构静叶片一般由工作部分和安装部分组成动叶片一般由叶根、叶型部分和叶顶三部分组成2:叶片的工作条件及材料选择叶片的工作条件复杂,除因高速旋转和气流作用而承受较高的静应力和动应力外,还因其分别处在过热蒸汽区、两相过渡区、和湿蒸汽区段内工作而承受高温、高压、腐蚀和冲蚀作用。

因此叶片的材料要满足以下要求:良好的常温和高温机械性能、良好的抗蚀性、良好的减震性、和一定的耐磨性良好的冷热加工性能。

汽轮机汽缸详细讲解

汽轮机汽缸详细讲解1导读汽缸是为了将通流部分构成一个密封压力容器,以与外界大气隔绝。

汽缸内安装着隔板、隔板套(持环)及许多其它静止部件。

为了简化汽缸的结构,汽缸内设置隔板套(持环),利于设置抽汽腔室。

汽缸通常分高压、中压、和低压汽缸。

6MW~135MW汽轮机,一般将高中低压汽缸综合成一体,以减小机组长度。

但低压缸与高中压部分单独制造,在垂直结合面用螺栓进行拼缸。

700MW以上的汽轮机,为了提高单缸功率,简化进汽结构,高、中、低压缸分别独立。

大功率汽轮机都设计成多缸结构。

如原国产300MW机组为四缸结构(高压缸、中压缸、低压缸A与B),国产引进型300MW机组为两缸结构(高中压合缸与低压缸);国产亚临界600MW机组为四缸结构,即由高压缸、中压缸、低压缸A与B 组成;国产超临界600MW机组为三缸结构,即由高中压合缸、低压缸A与B组成;超超临界600MW机组为两缸结构,即由高中压合缸、低压缸组成。

100万超超临界为四缸结构,即高压缸、中压缸、低压A与B组成。

2汽缸的功能2.1基本要求汽缸的受力要求:1,承受本身和装在其内部零部件的重量2,承受内外压差的作用力3,承受沿汽缸轴向和径向温度分布不均匀而产生的热应力4,承受隔板前后压差的作用力和蒸汽通过喷嘴时的反作用力2.2高中压汽缸设计要求由于高中压汽缸承受着巨大的内外压差、温度梯度、汽缸本身及其内部静止部件的重量,并承担着外部管道接口的推力和推力矩,所以高中压汽缸设计的基本要求为:(1)汽缸形状力求简单,回转体对称、壁厚均匀,在满足强度、刚度裕度要求的前提下,尽量减薄汽缸厚度。

(2)汽缸高温高压区域,尽量避免包含过多的低参数区段,以合理使用贵金属材料,要考虑具有合理的冷热工艺性。

(3)汽缸的支承方式应考虑热态下保证对中要求,并能保证汽缸胀缩可靠。

(4)与汽缸连接的进汽管、喷嘴室等必须具有良好的汽密性及足够的弹性补偿能力,减少高温部分的热变形传递到缸体上。

大型汽轮机汽缸的机械加工分析与探究

大型汽轮机汽缸的机械加工分析与探究汽轮机汽缸是大型动力装置中的关键部件,其机械加工质量直接影响着汽轮机的性能和可靠性。

对于大型汽轮机汽缸的机械加工来说,既需要保证加工精度和表面质量,又需要考虑加工效率和成本控制。

对大型汽轮机汽缸的机械加工进行分析和探究,能够为汽轮机制造业提供有益的参考和借鉴。

一、大型汽轮机汽缸的机械加工工艺1. 加工工艺方案确定大型汽轮机汽缸的机械加工过程往往需要采用多道工序进行。

首先需要确定加工工艺方案,包括加工顺序、工艺路线、切削参数等。

在确定加工工艺方案时,需要全面考虑汽缸的结构特点、材料性质、加工精度要求等因素,以保证加工质量和效率。

2. 车、铣、钻联合加工大型汽轮机汽缸往往采用车、铣、钻联合加工的方式进行。

首先进行车削加工,对汽缸进行外圆、内孔等加工;接着进行铣削加工,对汽缸进行端面平整、凹槽等加工;最后进行钻削加工,对汽缸进行孔加工等。

3. 热处理在大型汽轮机汽缸的机械加工过程中,往往需要进行热处理。

通过热处理可以改善汽缸的组织结构,提高硬度和强度,以保证汽缸的使用性能。

大型汽轮机汽缸的表面质量对其性能有着重要影响。

在机械加工之后,往往需要进行表面处理,如磨削、抛光等,以提高汽缸的表面光洁度和精度。

1. 刀具选择与切削参数优化在大型汽轮机汽缸的机械加工中,刀具选择和切削参数的优化对加工效果至关重要。

合理选择刀具类型和切削参数,能够有效提高切削效率和加工质量。

2. 加工设备的稳定性和精度大型汽轮机汽缸的机械加工需要使用大型数控机床进行,因此加工设备的稳定性和精度是关键。

要保证加工设备的稳定性和精度,对设备进行定期的检修和维护工作。

3. 加工工艺的优化针对大型汽轮机汽缸的机械加工,需要不断进行工艺优化,提高加工效率和降低成本。

通过采用新的工艺方法和工艺装备,能够有效提高汽缸的加工质量和效率。

1. 数控加工技术的普及随着数控加工技术的不断发展和成熟,大型汽轮机汽缸的机械加工也将向数控化方向发展。

汽轮机生产计划

汽轮发电机组的生产进度计划

序号部件名称节点代号123456

一汽缸

1前缸上部QS/加工顺序毛坯铸造预处理粗加工热处理精加工试压

加工日期(天504234304

完成日/月

2前缸下部QX/加工顺序毛坯铸造预处理粗加工热处理精加工试压

加工日期(天504234304

完成日/月

3后缸上部HS/加工顺序备料下料焊接成型粗加工精加工试压油漆防腐

加工日期(天2325233543

完成日/月

4后缸下部HX/加工顺序备料下料焊接成型粗加工精加工试压油漆防腐

加工日期(天2325233543

完成日/月

5隔板GB/交货加工顺序毛坯铸造预处理粗加工热处理精加工

加工日期(天30427427

完成日/月

二转子

1叶轮YL/交货加工顺序毛坯锻造预处理粗加工精加工组装

加工日期(天304102712

完成日/月

2大轴DZ/交货加工顺序毛坯锻造预处理粗加工精加工

加工日期(天4761735

完成日/月

3转子总成ZC/加工顺序装配平衡试验(低速动平衡)

加工日期(天64

完成日/月

三主机

解体、检验、包装、出

返厂检修测试

1汽轮机主机Q加工顺序组装平衡试验(低

平衡试验(高

加工日期(天81547

完成日/月

四辅机

1凝汽器NQ/交加工顺序下料管板加工焊接组装水压试验

加工日期(天2525223

完成日/月

工期

115

115

113

113

92

83

105

10验、包装、出厂

25

75

总工期

150。

大型汽轮机汽缸的机械加工分析与探究

大型汽轮机汽缸的机械加工分析与探究【摘要】大型汽轮机汽缸是汽轮机中的重要部件,其机械加工对汽轮机性能起着至关重要的作用。

本文通过对大型汽轮机汽缸的结构分析、材料选择、精密加工技术、表面处理技术以及装配与调试等方面进行深入探究,揭示了汽缸在整个汽轮机系统中的重要地位。

通过对大型汽轮机汽缸的细致分析,本文得出结论:汽缸的机械加工对汽轮机性能至关重要,未来研究应重点关注汽缸加工技术的创新和提升。

本文旨在为大型汽轮机汽缸的机械加工提供深入的理论基础和实践指导,以推动汽轮机技术的不断发展与完善。

【关键词】大型汽轮机、汽缸、机械加工、结构分析、材料选择、精密加工技术、表面处理技术、装配与调试、性能、研究方向、总结。

1. 引言1.1 研究背景大型汽轮机汽缸是汽轮机的重要部件之一,承担着高温高压气体的容纳和膨胀工作。

汽缸的质量和加工精度直接影响着汽轮机的工作效率和安全性能。

随着工业技术的不断发展和汽轮机功率的不断提高,对汽缸的加工质量和精度要求也越来越高。

目前,大型汽轮机汽缸的加工主要面临着以下挑战:一是汽缸结构复杂,加工工艺要求高,需要精密的加工设备和工艺技术;二是汽缸材料要求高强度、耐热、耐腐蚀,选择合适的材料对汽缸的性能至关重要;三是汽缸的表面处理技术直接影响着汽缸的密封性和耐磨性,需要精密的表面处理工艺。

深入研究大型汽轮机汽缸的机械加工技术,探讨汽缸的结构特点、材料选择、加工工艺和表面处理技术,对提高汽缸性能、延长汽轮机寿命具有重要意义。

本文将围绕以上问题展开研究,以期为大型汽轮机汽缸的加工提供一定的参考和借鉴。

1.2 研究目的大型汽轮机汽缸作为汽轮机的重要组成部分,其机械加工质量直接影响着整个汽轮机的性能和稳定运行。

本文旨在通过深入分析大型汽轮机汽缸的机械加工技术,探讨如何提高汽缸的加工精度和加工效率,进而提高汽轮机整体性能。

具体目的包括:1. 分析大型汽轮机汽缸的结构特点,了解汽缸在汽轮机中的作用和重要性;2. 探讨汽缸材料的选择原则和影响因素,为提升汽缸的机械性能提供依据;3. 研究汽缸的精密加工技术,包括加工工艺、设备和工具的选择,以提高汽缸的加工精度和表面质量;4. 探讨汽缸的表面处理技术,包括抛光、镀铬等方法,以提高汽缸的抗腐蚀性和使用寿命;5. 研究汽缸的装配与调试技术,确保汽缸与其他部件的配合良好,保证汽轮机的正常运行和安全性。

汽轮机叶片制造工艺过程

轴流式蒸汽轮机动叶片制造工艺简述摘要:介绍了汽轮机等截面直叶片、自由成型叶片、有成型规律叶片汽道加工的毛坯制造、型面加工工艺过程,并介绍了五联动加工中心的基本特点,简单说明了汽轮机叶片几种特种加工方法的基本原理。

关键字:汽轮机动叶片毛坯制造加工工艺特种加工一:汽轮机简介汽轮机是将蒸汽的能量转换为机械功的旋转式动力机械,是蒸汽动力装置的主要设备之一。

主要用作发电用的原动机,也可直接驱动各种泵、风机、压缩机和船舶螺旋桨等。

还可以利用汽轮机的排汽或中间抽汽满足生产和生活上的供热需要。

汽轮机是一种高温高压高速旋转的机械,尤其对于发电用汽轮机来说,又是大功率输出地原动力机械,所以设计要求汽轮机具有高效率,高安全可靠性,而且可调性要好。

目前我国发电用汽轮机以300~600MW居多,体积庞大,结构精细复杂。

由于多级轴流式汽轮机绝热焓降大,能够充分利用蒸汽的热能,因此绝大多数为发电用汽轮机均为多级轴流式汽轮机。

汽轮机本体主要由转动部分和静止部分两个方面组成。

转子包括主轴、叶轮、动叶片和联轴器等。

静子包括进汽部分、汽缸、隔板和静叶栅、汽封及轴承等。

因此汽轮机的制造工艺主要为上述部件的制造工艺。

汽轮机制造工艺的特点为:属单件生产,生产期长,材料品种多,材料性能要求高,零件种类多,加工精度高,设备要求高,操作技能要求高,机械加工工种齐全,设计冷热工艺且面广,检测手段齐备要求高,计量设备、测量工具齐全而且要求高采用专门工装多。

二:轴流式蒸汽轮机动叶片制造工艺1:叶片的结构静叶片一般由工作部分和安装部分组成动叶片一般由叶根、叶型部分和叶顶三部分组成2:叶片的工作条件及材料选择叶片的工作条件复杂,除因高速旋转和气流作用而承受较高的静应力和动应力外,还因其分别处在过热蒸汽区、两相过渡区、和湿蒸汽区段内工作而承受高温、高压、腐蚀和冲蚀作用。

因此叶片的材料要满足以下要求:良好的常温和高温机械性能、良好的抗蚀性、良好的减震性、和一定的耐磨性良好的冷热加工性能。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

(2)车总厚

11

检查

检查加工尺寸

质检处

检查

12

拆开

拆开上下半

割除清理固定块,修磨毛坯焊接处至光滑无毛刺

13

划线

划上半水平中分面孔线

总装

14

钻削

钻攻上半水平中分面通孔、螺孔等

总装

钻床

(1)汽缸水平中分面向上,将工件吊放在工作台上,把百分表紧

在主轴上移动钻床摇臂,检查中分面四角位置,平行度<0.3mm

大件

划线平台

上半∶

1:汽缸水平面朝下,按水平面法兰毛坯面找正

(1)检查喷嘴组节圆及汽道,检查水平面法兰厚度、汽缸壁厚、

蒸汽室壁厚及总高

(2)划水平中分面线、蒸汽室上平面线、蒸汽室焊接坡口中心线,

保证各尺寸

(3)划十字中心线、前后两端线、喷嘴组节圆线

2:翻转90°,垂直法兰面朝下,按水平中分面线、垂直法兰毛

找正后压紧

(2)钻削中分面孔时,各孔(通孔、螺孔和导柱孔等)均需钻

削2-3次,各螺孔、导柱孔均留精加工余量单边4-5mm

钻削中钻头不能产生左右晃动现象

15

划线

以上半配划下半水平中分面孔

总装

16

钻削

钻攻下半水平中分面孔(详见工序13)

总装

钻床

17

下料

下水压试验用闷板料

焊接

下料

18

焊

焊堵板

焊接

19

水试

蒸汽室分室水压试验

(1)校正至图纸要求尺寸;用专用花刀、刀杆刮沉

台,保证平面与中分面平行,不平行度≤0.05mm,控制尺寸到

图纸要求

(2)钻顶开丝孔

28

划线

以上半配划下半中分面孔等

总装

钳工

29

钻削

精加工下半中分面各孔、沉台等(见工序26)

总装

钻床

30

检查

坯面找正

(1)检查蒸汽室轴向位置、垂直法兰面厚度、汽封厚度及总厚

(2)划蒸汽室轴向中心线、垂直法兰面线、隔板槽及汽封槽各开

档线

(3)检查其它部位加工余量

下半∶

(1)划出水平面线、中心线、垂直面线,立支划垂直法兰面线、

隔板槽加工线,保证总高总长

检查毛坯各部尺寸,重点需检查喷嘴组节圆及汽道

(2)重点检查并划出喷嘴节圆线、汽封槽线及抽汽口位置线

检查水平中分面精度要求

总装 质检

检查

1)上下半合缸后,自由状态下间隙≯0.05mm

2)每隔两只把紧一只螺栓,中分面间隙≯0.03mm

31

合并

上螺栓把紧

总装

32

钻削

钻铰锥销孔,打锥销

钻床

33

车削

半精车(每面留1~1.5mm余量)

大件

立车

(1)①装夹校正,汽缸垂直端面向上,半圆法兰面贴紧工作台,轻

轻夹压②校正汽缸圆周线与旋转工作台同圆;工作台旋转中心

焊接

备齐打压所需工具,按图纸技术要求规定打压

20

清砂

二次清砂、喷砂及打磨汽缸全部非加工表面

21

检查

(1)检查上下半所有加工面是否存在缺陷,并做好标记

(2)去除缺陷

22

焊

焊上下半全部铸造缺陷(见QQ/Z54039-1999《汽轮机铸钢件补

焊接

焊技术条件》)

23

除应力

见热处理工艺

热处理

热处理

24

喷丸

汽轮机清洁度应符合JB/T4058-1999《汽轮机清洁度标准》内

质检处

检查

35

车削

精车

大件

立车

(1)重新找正

(2)车削垂直法兰面及牙子

(3)车隔板槽内圆

(4)车隔板沟槽

(5)车扇形面

(6)换刀杆

(7)车汽封孔端面

(8)车汽封内圆

(9)车汽封沟槽

(10)卸工件清扫、翻身找正

(11)车汽封孔后端及止口

(12)车半圆法兰面及止口

(13)卸工件清扫

36

检查

检查

质检处

检查

上,用固定块焊接牢固。

10

粗车

粗车汽缸.

大件

立车

1:垂直法兰面向上,半圆法兰面贴紧工作台。按圆周线校正与

工作台同圆,校正汽缸水平中分面与旋转工作台中心重合,防止

出现大小半现象,校正四工艺搭子面垂直于工作台,夹压紧固

(1)车垂直法兰面

(2)车隔板内圆

(3)车喷嘴平面

(4)车隔板槽

(5)车汽封槽

2:翻面,垂直中分面向下,校正已加工内圆和端面

通过汽缸中分面,防止大小半现象;③刀架上紧固百分表,刀

架上下移动,工作台转动180°,找正下半四处工艺搭子,不

垂直度<0.1mm;④以上步骤重复多次,直到找正夹紧,不垂直

度≯0.1mm,位置度≯0.2mm

(2)车垂直法兰面及止口

(3)车隔板槽内圆

(4)车汽封内圆

(5)车隔板槽

(6)车扇形面

34

检查

检查铸件缺陷

(1)上半:

蒸汽室阀座孔十字中心线及圆线,转向导叶环压板处,冒汽孔

线、蒸汽室疏水孔线、汽缸体测温螺孔线、汽缸前部固定冒汽

管平面等。以喷嘴配划出汽道螺孔线,椭圆螺孔线及其它螺孔

线等

(2)下半:

转向导叶环压板孔、定位键、悬挂销孔,中分面卸荷槽,导柱

孔紧定螺孔线,汽封进出汽法兰线、各剖面视图螺孔线、各疏

水孔线、半圆法兰面螺孔线及其它螺孔线等

前汽缸通用加工工艺路线

序号

工序

工序内容

车间

设备

1

铸造

铸造正火

外协

2

检查

毛坯入厂检查

质检处

检查

3

切试料

切割试料,做好标示

焊接车间

4

检验

理化检验(应符合JB/T10087-2001《汽轮机铸钢件技术条件》的

质检处

检查

规定)

5

清砂

清砂去毛刺(去除内外表面的夹砂及浮砂、露出金属光泽)

焊接

清砂工

6

划线

划上下半汽缸线

余量

8

镗铣

镗铣工艺面

大件

龙门铣

(1)汽缸上半装夹校正

粗镗铣垂直法兰面(铣少量面积便于定位即可),留4~5mm余

量

(2)汽缸下半装夹校正

粗镗铣垂直法兰面(铣少量面积便于定位即可),留4~5mm余

量

(3)工件掉头,装夹校正

粗镗半圆法兰面,留3~4mm余量

9

组缸

汽缸上下半按端面线和圆线对正,上下半工艺面需在一个水平面

37

镗削

镗导柱孔

大件

镗床

38

划线

划垂直中分面孔线、划喷嘴出汽道口线、划上半蒸汽室平面螺

总装

钳工

孔线,刮研垂直中分面

39

钻削

钻刮攻垂直中分面螺孔(详见工序13)

总装

钻床

40

镗削

上半

大件

镗床

1)装夹校正,镗去蒸汽室、进汽法兰面堵板

2)镗各进汽阀孔

3)钻攻进汽法兰面螺孔

4)钻攻喷嘴出汽道口螺孔

5)铣喷嘴出汽道口,打磨及修理喷嘴出汽道口

总装

壁洁-2、其余洁-4的规定,喷砂完后彻底清除汽缸内腔存有的

砂粒等杂物

25

划线

重新划上半水平中分面线、孔线和各轴向尺寸线

26

铣削

铣削上下半水平中分面

大件

龙门铣

(1)上工件找正:平面度≯0.2mm

(2)半精铣水平中分面

(3)精铣水平中分面

(4)卸工件清扫

27

钻削

上半法兰通孔、螺孔、沉台等精加工

总装

钻床

7

粗铣

(1)汽缸上半装夹校正

大件

卧式镗床

①:粗铣中分面,留5mm余量

②:旋转工件,装夹定位后,粗铣汽缸上半的蒸气室平面及腰圆

孔,均留5mm余量

③:粗铣进汽法兰面,留5mm余量。如果是焊接坡口形式需镗

④:粗镗各进汽阀孔,直径留余量15mm。

(2)汽缸下半装夹校正

①:粗铣中分面,留5mm余量

②:旋转工件,粗铣汽缸下半的汽封抽汽法兰联接平面,留5mm

下半

1)镗铣汽封进出汽法兰面

2)钻攻汽封进出汽法兰面螺孔

41

钻削

钻攻蒸汽室平面螺孔

总装

钻床

42

水试

水压试验

总装

(1)焊装清砂孔闷堵、钳修毛刺

(2)备齐打压所需工具

(3)安装压板、闷板、打压盖等工装,

(4)把紧上下半螺栓,

(5)按水压试验表规定打压。

(6)若水压试验合格,将汽缸吹干

43

划线

划线

大件

划线平台

10)镗清砂孔等其它部位

11)卸工件清扫

45

检查

检查

质检处

检查

46

钻削

钻削全部

总装

钻床

(1)上半;

以喷嘴配钻出汽道螺孔、其它螺孔

(2)下半:

各疏水孔、半圆法兰面螺孔及其它螺孔等

47

钳修

修上下半

总装

1)攻全部丝孔、修出汽道口等

2)清理内腔及外表面的氧化皮、焊渣、锈垢、夹砂油污等杂

物,露出金属的光泽

48

13)蒸汽室疏水螺孔、汽缸前部固定冒汽管螺孔平面

14)镗清砂孔等其他部位

15)卸工件清扫。

下半:

1)上工件找正:垂直中分面向下,上工作台压紧。

2)转向导叶环压板处

3)悬挂销

4)圆头键

5)中分面卸荷槽、疏水孔

6)转向导叶环疏水槽及孔