氧化镍加氢还原方案设计

镍基CO加氢反应催化剂及其设备制作方法与应用与设计方案

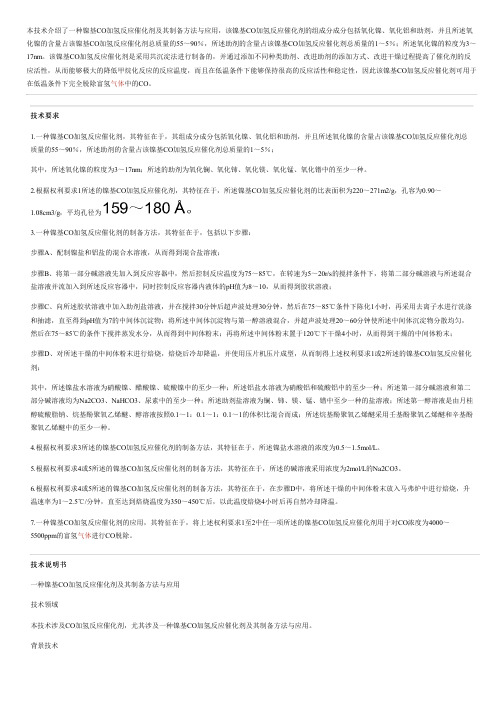

本技术介绍了一种镍基CO加氢反应催化剂及其制备方法与应用,该镍基CO加氢反应催化剂的组成分成分包括氧化镍、氧化铝和助剂,并且所述氧化镍的含量占该镍基CO加氢反应催化剂总质量的55~90%,所述助剂的含量占该镍基CO加氢反应催化剂总质量的1~5%;所述氧化镍的粒度为3~17nm。

该镍基CO加氢反应催化剂是采用共沉淀法进行制备的,并通过添加不同种类助剂、改进助剂的添加方式、改进干燥过程提高了催化剂的反应活性,从而能够极大的降低甲烷化反应的反应温度,而且在低温条件下能够保持很高的反应活性和稳定性,因此该镍基CO加氢反应催化剂可用于在低温条件下完全脱除富氢气体中的CO。

技术要求1.一种镍基CO加氢反应催化剂,其特征在于,其组成分成分包括氧化镍、氧化铝和助剂,并且所述氧化镍的含量占该镍基CO加氢反应催化剂总质量的55~90%,所述助剂的含量占该镍基CO加氢反应催化剂总质量的1~5%;其中,所述氧化镍的粒度为3~17nm;所述的助剂为氧化镧、氧化铈、氧化镁、氧化锰、氧化镨中的至少一种。

2.根据权利要求1所述的镍基CO加氢反应催化剂,其特征在于,所述镍基CO加氢反应催化剂的比表面积为220~271m2/g,孔容为0.90~1.08cm3/g,平均孔径为3.一种镍基CO加氢反应催化剂的制备方法,其特征在于,包括以下步骤:步骤A、配制镍盐和铝盐的混合水溶液,从而得到混合盐溶液;步骤B、将第一部分碱溶液先加入到反应容器中,然后控制反应温度为75~85℃,在转速为5~20r/s的搅拌条件下,将第二部分碱溶液与所述混合盐溶液并流加入到所述反应容器中,同时控制反应容器内液体的pH值为8~10,从而得到胶状溶液;步骤C、向所述胶状溶液中加入助剂盐溶液,并在搅拌30分钟后超声波处理30分钟,然后在75~85℃条件下陈化1小时,再采用去离子水进行洗涤和抽滤,直至得到pH值为7的中间体沉淀物;将所述中间体沉淀物与第一醇溶液混合,并超声波处理20~60分钟使所述中间体沉淀物分散均匀,然后在75~85℃的条件下搅拌蒸发水分,从而得到中间体粉末;再将所述中间体粉末置于120℃下干燥4小时,从而得到干燥的中间体粉末;步骤D、对所述干燥的中间体粉末进行焙烧,焙烧后冷却降温,并使用压片机压片成型,从而制得上述权利要求1或2所述的镍基CO加氢反应催化剂;其中,所述镍盐水溶液为硝酸镍、醋酸镍、硫酸镍中的至少一种;所述铝盐水溶液为硝酸铝和硫酸铝中的至少一种;所述第一部分碱溶液和第二部分碱溶液均为Na2CO3、NaHCO3、尿素中的至少一种;所述助剂盐溶液为镧、铈、镁、锰、镨中至少一种的盐溶液;所述第一醇溶液是由月桂醇硫酸脂钠、烷基酚聚氧乙烯醚、醇溶液按照0.1~1:0.1~1:0.1~1的体积比混合而成;所述烷基酚聚氧乙烯醚采用壬基酚聚氧乙烯醚和辛基酚聚氧乙烯醚中的至少一种。

氧化镍怎样能还原城金属镍

氧化镍怎样能还原成金属镍镍的冶炼一般方法:①电解法。

将富集的硫化物矿焙烧成氧化物,用炭还原成粗镍,再经电解得纯金属镍。

②羰基化法。

将镍的硫化物矿与一氧化碳作用生成四羰基镍,加热后分解,又得纯度很高的金属镍。

③氢气还原法。

用氢气还原氧化镍,可得金属镍。

氧化镍矿的冶炼提取方法,可分为火法和湿法两大类。

前者又可分为镍铁法和造硫熔炼法,后者有还原焙烧—常压氨浸法和加压酸浸法。

1 火法冶炼工艺硅镁镍矿通常采用火法冶金工艺处理。

火法主要有两种:一种是用鼓风炉或电炉还原熔炼得到镍铁,又称镍铁法;另一种是添加硫化剂进行硫化熔炼生产镍硫,又称镍锍法。

镍铁法是采用电炉熔炼,可以达到较高的温度,炉内的气氛也比较容易控制。

但为了保证矿石处理的经济性,通常要求矿石达到一定品位,所以在开始熔炼前,首先需对矿石进行筛选,排除风化程度低,品位低的矿石。

炉料需预先在回转窑中干燥脱水,在700~800℃条件下进行预焙烧。

所得焙砂与粒度在10~30mm 的挥发性煤混合一起加入电炉进行还原熔炼,产出粗镍铁合金。

在电炉还原熔炼的过程中几乎所有镍和钴的氧化物都被还原成金属,而铁则不必全部还原成金属,铁的还原程度可通过还原剂的加入量加以调节。

粗镍铁合金再经过精炼产出成品镍铁合金,镍铁合金主要供生产不锈钢,其生产工艺原则流程,如图XX所示。

采用该法生产镍铁合金的工厂主要有法国的新喀里多尼亚多尼安博冶炼厂、哥伦比亚塞罗马托莎厂和日本住友公司的八户冶炼厂,镍铁产品中含镍20~30%,全流程回收率为90~95%,钴进入合金。

此外硅镁镍矿也可以采用外加硫化剂的方法进行硫化熔炼得到镍锍,石膏是最常用的硫化剂。

造锍熔炼一般在鼓风炉中进行,也可以用电炉。

镍锍的成分可以通过还原剂(焦粉)和硫化剂(石膏)的加入量加以调整。

得到的低镍锍(通常含Ni+Co=20~30%)再送到转炉中吹炼成高镍锍。

生产高镍锍的工厂主要有印度尼西亚的苏拉威西梭罗阿科冶炼厂。

高镍锍产品一般含镍79%,含硫19.5%。

方案十三(催化剂硫化方案)

催化剂硫化1、催化剂硫化目的新鲜的加氢裂化催化剂其活性组分是氧化态形式存在的(由MoO3、NiO、WO3等活性金属组元组成),而只有以活性金属组份的硫化态存在时,才具有较高的活性,因而在使用之前必须进行硫化。

2、催化剂硫化原理本装置的催化剂均为氧化态供货,该催化剂处于氧化态时活性较低,所以在它们投入使用(与油接触)之前,必须进行预硫化。

催化剂器内干法硫化是在加氢裂化的加热、反应、换热、冷却、高压分离、循环氢压缩机及物流管线构成的高压循环回路内进行的。

其程序包括:用经过加热炉加热的循环氢,按最大的循环氢流率和要求的升温速度加热催化剂,并按严格控制的流率将硫化剂(DMDS)注入到反应加热炉的入口,用硫化剂在氢气存在的条件下分解生成的H2S硫化催化剂。

催化剂预硫化时,在反应器内会发生下述两个主要反应:(1) 硫化剂(DMDS)首先和氢气反应,产生硫化氢和甲烷,此反应为放热反应。

该反应一般发生在精制反应器R1001的入口处,反应速度较快。

(CH3)2S2+3H2 = 2H2S+2CH4(2) 氧化态的催化剂活性组分(氧化镍、氧化钼等)和硫化氢反应变成硫化态的催化剂活性组分,该反应是放热反应,发生在反应器内的各个催化剂床层上。

预硫化时出现的温升现象即是此反应所致。

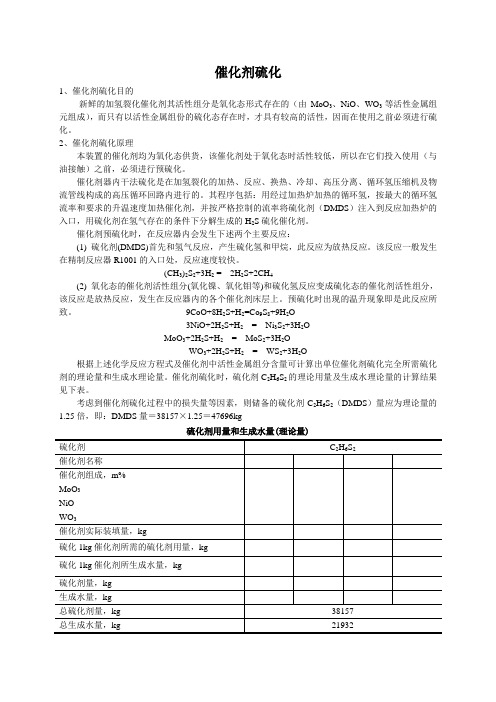

9CoO+8H2S+H2=Co9S8+9H2O3NiO+2H2S+H2 = Ni3S2+3H2OMoO3+2H2S+H2= MoS2+3H2OWO3+2H2S+H2= WS2+3H2O根据上述化学反应方程式及催化剂中活性金属组分含量可计算出单位催化剂硫化完全所需硫化剂的理论量和生成水理论量。

催化剂硫化时,硫化剂C2H6S2的理论用量及生成水理论量的计算结果见下表。

考虑到催化剂硫化过程中的损失量等因素,则储备的硫化剂C2H6S2(DMDS)量应为理论量的1.25倍,即:DMDS量=38157×1.25=47696kg硫化剂用量和生成水量(理论量)硫化过程中还可能有不希望发生的副反应:氧化态的催化剂活性组分(氧化镍、氧化钼、氧化钨)被氢气还原,生成金属单质和水,这会极大损害催化剂的活性。

氧化镍合成方法

氧化镍合成方法全文共四篇示例,供读者参考第一篇示例:氧化镍是一种重要的催化剂和材料,广泛应用于化工、电子、医药等领域。

在工业生产中,合成高纯度的氧化镍是非常关键的一步。

下面将介绍几种常见的氧化镍合成方法。

一、化学沉淀法化学沉淀法是合成氧化镍的常用方法之一。

通常是将镍盐(如硝酸镍、氯化镍等)与氢氧化钠或碳酸铵等碱性沉淀剂进行反应,生成氢氧化镍或碳酸镍沉淀,经过进一步热处理得到氧化镍。

化学沉淀法合成氧化镍的优点是操作简单、成本较低,但是需要注意控制反应条件和热处理过程,以获得高纯度的产物。

二、水热法水热法合成氧化镍的优点是可以控制产物的形貌和晶体结构,得到具有特定性能的产物。

但由于需要高温高压条件和反应釜设备,成本较高。

三、溶胶-凝胶法溶胶-凝胶法是一种在溶胶状态下将金属前体溶于溶液中,然后通过凝胶形成和热处理等步骤合成氧化镍的方法。

这种方法可以制备出较细小的颗粒,具有较高的比表面积和较好的分散性。

溶胶-凝胶法合成氧化镍的优点是可控性较好,可以调控产物的形貌、晶体结构和性能。

但是该方法操作复杂,需要多步骤,并且设备要求较高。

四、氧化反应法氧化反应法是一种将镍粉和氧气在高温高氧环境下反应生成氧化镍的方法。

这种方法可以得到较大颗粒的氧化镍,在一定程度上可以控制产物的晶体结构和性能。

氧化反应法合成氧化镍的优点是操作简单、设备要求低,是一种适合大规模工业生产的方法。

但是由于反应过程对氧和温度要求较高,需要额外的能源消耗。

氧化镍的合成方法有多种多样,选择合适的方法取决于所需产品的性质、规模和成本等因素。

随着科学技术的不断发展,更多高效、环保的合成方法正在不断涌现,将为氧化镍的生产和应用带来更多的可能性。

【文章达到了2000字】第二篇示例:氧化镍被广泛应用于电池、催化剂、磁场、传感器和其他领域中。

氧化镍的合成方法有多种,包括物理方法和化学方法。

本文将重点介绍化学合成氧化镍的方法。

氧化镍的化学合成方法通常包括溶液法、沉淀法和水热法。

氢还原法制备80:20镍银纳米复合粉的研究

氢还原法制备80:20镍银纳米复合粉的研究

李在元;翟玉春;杨帆

【期刊名称】《稀有金属材料与工程》

【年(卷),期】2007(36)7

【摘要】以氢氧化钠、六水合硝酸镍、硝酸银为原料,采用化学共沉淀法制备氢

氧化镍-氧化银复合粉:然后在封闭循环氢还原炉中还原氢氧化镍.氧化银复合粉,得到银镍复合粉。

结果表明:制备氢氧化镍-氧化银复合粉的最佳工艺为,温度25℃,搅拌速度1200dmin,搅拌时间60min,反应终点的pH值13,滴加氢氧化钠溶液的速度为50ml/mim氢氧化镍.氧化银复合粉的粒度为3~45nm;在

封闭循环氢还原炉中的还原条件为300℃,30min,镍银复合粉的粒度为2-20nm。

【总页数】4页(P1245-1248)

【关键词】镍银合金粉;氢氧化镍-氧化银复合粉;化学共沉淀法;封闭循环氢还原法【作者】李在元;翟玉春;杨帆

【作者单位】东北大学;北京科技大学

【正文语种】中文

【中图分类】TG146.15

【相关文献】

1.化学还原法原位制备石墨烯/纳米银复合粉体及其导电性能 [J], 支英;甘卫平;周健;王晓庆

2.化学共沉淀-封闭循环氢还原法制备纳米Mo-CU复合粉 [J], 李在元;翟玉春;田

彦文

3.Ni(OH)2氢还原法制备超细镍粉过程的反应动力学研究 [J], 张楠;翟玉春;翟秀静

4.氢还原法制备Mo60Cu40纳米复合粉(英文) [J], 李在元;翟玉春

5.化学共沉淀-封闭循环氢还原法制备纳米W-Cu复合粉 [J], 李在元;翟玉春;田彦文;马江虹

因版权原因,仅展示原文概要,查看原文内容请购买。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化镍加氢还原方案设计

引言:

氧化镍(NiO)是一种重要的过渡金属氧化物,具有广泛的应用前景。

然而,由于其高能量结构和不稳定性,使得氧化镍在某些领域的应用受到了限制。

因此,寻找一种有效的方法将氧化镍还原为金属镍具有重要意义。

本文将围绕氧化镍加氢还原方案进行设计和讨论。

一、背景介绍

氧化镍是一种常见的氧化物,具有广泛的应用领域,如催化剂、电池材料、传感器等。

然而,由于氧化镍的高结合能和不稳定性,使得其在某些领域的应用受到了限制。

因此,将氧化镍还原为金属镍是一种重要的研究方向。

二、氧化镍加氢还原机理

氧化镍加氢还原是一种将氧化镍还原为金属镍的化学反应。

在该反应中,氧化镍与氢气发生反应,生成金属镍和水。

反应的化学方程式如下:

NiO + H2 → Ni + H2O

三、影响氧化镍加氢还原的因素

1. 温度:温度是影响氧化镍加氢还原反应速率的重要因素。

一般来说,较高的温度可以提高反应速率,但过高的温度可能导致反应失控。

2. 压力:压力是氧化镍加氢还原反应的另一个重要因素。

较高的压力可以增加氢气的溶解度和反应物质的接触面积,从而提高反应速率。

3. 催化剂:催化剂可以提高氧化镍加氢还原反应的速率和效率。

常用的催化剂包括铜、镍、钯等金属。

4. 反应物浓度:反应物浓度是影响反应速率的重要因素。

较高的反应物浓度可以提高反应速率。

5. 氢气流量:氢气流量是控制氧化镍加氢还原反应速率的关键因素。

适当的氢气流量可以提高反应速率,但过高的氢气流量可能导致反应失控。

四、氧化镍加氢还原方案设计

1. 实验材料准备:氧化镍粉末、氢气气瓶、催化剂、反应釜、加热装置等。

2. 实验步骤:

步骤一:将适量的氧化镍粉末加入反应釜中。

步骤二:将催化剂加入反应釜中,以提高反应速率。

步骤三:连接氢气气瓶和反应釜,调节氢气流量。

步骤四:加热反应釜,控制温度在适当范围内。

步骤五:观察反应过程中的变化,记录实验数据。

步骤六:根据实验数据分析结果,评估氧化镍加氢还原反应的效果。

五、实验结果与讨论

根据实验数据分析结果,可以评估氧化镍加氢还原反应的效果。

实验结果显示,在适当的温度、压力和氢气流量下,氧化镍可以有效地被还原为金属镍。

催化剂的使用可以显著提高反应速率和效率。

六、应用前景及展望

氧化镍加氢还原方案具有广泛的应用前景。

通过将氧化镍还原为金属镍,可以提高氧化镍在催化剂、电池材料、传感器等领域的应用性能。

未来,可以进一步研究氧化镍加氢还原反应的机理和优化方案,以提高反应速率和效率。

结论:

本文围绕氧化镍加氢还原方案进行了设计和讨论。

通过合理选择温度、压力、催化剂等条件,可以有效地将氧化镍还原为金属镍。

该方案具有重要的应用前景,并且可以为相关领域的研究和应用提供参考。

参考文献:

[1] Wu, M., Li, J., & Wu, P. (2018). Hydrogenation Reduction of Nickel Oxide to Prepare Nickel Nanoparticles. Advanced Materials Research, 353, 13-17.

[2] Gupta, V. K., & Nayak, A. (2019). Nickel nanoparticles for hydrogenation reactions. In Green Chemistry for Dyes Removal from Waste Water (pp. 23-29). Springer, Singapore.。