Moldflow实验报告贵州大学机械界面、操作、划分网格、熔接痕

moldflow分析报告

Moldflow塑件模具设计有限元仿真计算分析报告一、问题的提出随着塑料零件在几乎所有行业中应用的不断拓展以及在削减成本并缩短上市周期方面承受的压力不断加大,企业对能够实现塑件产品和注塑模具的优化设计能力尤为重视。

Autodesk_Moldflow注塑成型仿真软件是Autodesk数字样机解决方案的一部分,提供能够帮助制造商验证和优化塑料零件和注塑模具的设计,并研究注塑成型工艺流程的工具。

Moldflow软件是应用质量守恒、动量守恒、能量守恒方程式,配合高分子材料的流变理论和有限元数值求解法所建立的一套描述塑料射出成形之热力历程与充填、保压行为模式,经由人性化接口的显示,以获知塑料在模穴内的速度、应力、压力、温度等参数之分布,塑件冷却凝固以及翘曲变形的行为,并且可进一步探讨成形之参数及模具设计参数等关系。

下面以简单塑件作为分析对象,利用Moldflow软件分析其最佳浇口位置以及缺陷的预测。

二、有限元模型的建立(1)新建模型。

在三维设计软件PRO/E中设计的简单塑件如图1-1所示,将其保存为STL文件格式,注意设置好弦高。

图1-1(2)新建工程。

启动Moldflow软件,主界面如图1-2所示,选择“文件”,“新建项目”命令,如图1-3所示。

在“工程名称”文本框中输入“lianpen”,指定创建位置的文件路径,单击“确定”按钮创建一新工程。

此时在工程管理视窗中显示了“lianpen”的工程,如图1-4所示。

图1-3 图1-4图1-2(3)导入模型。

选择“文件”,“输入”命令,或者单击工具栏上的“输入模型”图标,进入模型导入对话框。

选择STL文件进行导入。

选择文件“lianpen.stl”。

单击“打开”按钮,系统弹出如图1-5所示的“导入”对话框,此时要求用户预先旋转网格划分类型(Fusion)即表面模型,尺寸单位默认为毫米。

图1-5单击“确定”按钮,脸盆模型被导入,如图1-6所示,工程管理视图出现“lp1_study”工程,如图1-7所示,方案任务视窗中列出了默认的分析任务和初始位置,如图1-8所示。

Moldflow分析结果解释及熔接痕解决方案

分析结果解释分析结果的一个重要部分是理解结果的定义,并知道怎样使用结果。

下面将列出常用结果的定义及怎样使用。

结果概要输出充模时间(Fill Time)充模时间显示的是熔体流动前沿的扩展情况,其默认绘制方式是阴影图,但使用云纹图可更容易解释结果。

云纹线的间距应该相同,这表明熔体流动前沿的速度相等。

制件的填充应该平衡。

当制件平衡充模时,制件的各个远端在同一时刻充满。

对大多数分析,充模时间是一个非常重要的关键结果。

压力(Pressures)有几种不同的压力图,每种以不同的方式显示制件的压力分布。

所有压力图显示的都是制件某个位置(一个节点)、或某一时刻的压力。

使用的最大压力应低于注射机的压力极限,很多注射机的压力极限为140 MPa (~20,000 psi)。

模具的设计压力极限最好为100 MPa (~14,500 psi)左右。

如果所用注塑机的压力极限高于140MPa,则设计极限可相应增大。

模具的设计压力极限应大约为注射机极限的70%。

假如分析没有包括浇注系统,设计压力极限应为注射机极限的50%。

象充模时间一样,压力分布也应该平衡。

压力图和充模时间图看起来应该十分相似,如果相似,则充模时制件内就只有很少或没有潜流。

具体的压力结果定义如下:· 压力(Pressure)压力是一个中间结果,每一个节点在分析时间内的每一时刻的压力值都记录了下来。

默认的动画是时间动画,因此,你可以通过动画观察压力随时间变化的情况。

压力分布应该平衡,或者在保压阶段应保证均匀的压力分布和几乎无过保压。

· 压力(充模结束时)(Pressure (end of filling))充模结束时的压力属于单组数据,该压力图是观察制件的压力分布是否平衡的有效工具。

因为充模结束时的压力对平衡非常敏感,因此,如果此时的压力图分布平衡,则制件就很好地实现了平衡充模。

· 体积/压力控制转换时的压力(Pressure at V/P switchover)体积/压力控制转换时的压力属于单组数据,该压力图同样是观察制件的压力分布是否平衡的有效工具。

moldflow油壶盖分析报告

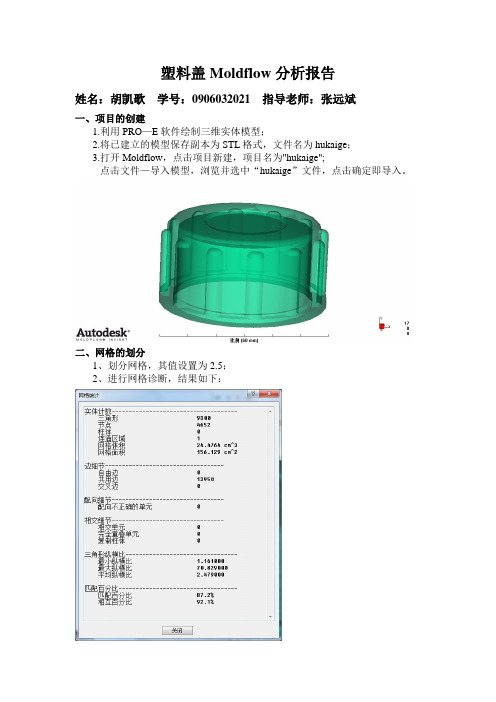

塑料盖Moldflow分析报告姓名:胡凯歌学号:0906032021 指导老师:张远斌一、项目的创建1.利用PRO—E软件绘制三维实体模型;2.将已建立的模型保存副本为STL格式,文件名为hukaige;3.打开Moldflow,点击项目新建,项目名为"hukaige";点击文件—导入模型,浏览并选中“hukaige”文件,点击确定即导入。

二、网格的划分1、划分网格,其值设置为2.5;2、进行网格诊断,结果如下:由统计数据可看出,除纵横比过大,其他符合要求;3、进行纵横比诊断,结果如下:(此处minimum aspect ratio取10)由图,需修复网格较少,在层中中只保留Diagnostic results,再将该层扩展2倍,采用自动修复发现仅剩下一个纵横比过大问题,再用合并节点即可修复;再将修复后的新的点和层归于New Nodes和New Triangles中,删除修复纵横比创建的层;4、厚度诊断,结果如下:依据上图,结合塑件实际尺寸进行厚度修复,达到对应处基本一致。

三、浇注系统的创建(手动创建)1、该模具为一模四腔,利用镜像工具进行型腔布置;2、结合说明书与装配图,得出浇注系统各点的坐标,利用点创建工具绘出各点;3、根据熔体流动方向连接各点,绘出各直线;4、定义各直线的属性;5、进行beam划分即可;6、连通性诊断,结果如下:连通性为5,由图可知在浇口与塑件连接处均断开。

此处采用合并节点的方法以使该处连通。

7、充填结果分析7.1充填时间由上图可见,塑料熔体在2个方向上,基本同时达到型腔末端且充填时间较好,所以浇口位置选择合理。

7.2熔体流动前沿温度该塑件在充填过程中,温差仅为1。

C且熔体流动最前沿温度最低符合注射成型过程的要求,设计也较为合理。

7.5浇口处压力图中显示充填过程压力平稳,流体流动平稳,在充填结束后压力转换也比较好。

四、冷却系统的创建(使用创建向导)1、点击冷却系统创建向导,调整水道方向为Y向;2、设置水道直径为6mm,数目为2条,距离塑件为20mm,点击完成即可;3、选择分析类型为fill +COOL+Warp,点击分析。

Moldflow注塑报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:学号:班级:基于MPI的塑料模具成形仿真实验指导书一、实验目的1.了解注塑模模拟仿真软件MPI-Moldflow Plastic Insight的功能;2.熟悉Moldflow Plastic Insight各个菜单和工具栏;3.运用实例初步掌握Moldflow Plastic Insight的成形分析流程;4.独立完成范例文件的塑性成形分析。

二、实验内容1.介绍Moldflow Plastic Insight软件的菜单、工具栏、显示控制、图层控制及文件接口等;2.介绍Moldflow Plastic Insight软件分析流程;3.学生在教师指导下完成示例模型的成形分析,并提交成形分析报告。

三、实验设备1.每个学生一台PC机,CPU:P5D2.8G,硬盘120G,内存,10242MB,显示器17LCD2. Moldflow Plastic Insight6.0中文版软件3.InternetExplorer软件四、实验原理1.注塑成形的基础知识所谓注塑成形(Injeetion Molding)是指将已熔化的材料喷射注入到模具内,经由冷却与固化后,得到成品的方法。

实验将运用Moldflow Plastic Insight软件来学习如何通过计算机仿真技术模拟塑件成形的过程,并估计成形缺陷、优化成形工艺参数,使学生掌握先进的注塑模设计手段和方法。

2.Moldflow软件介绍Moldflow 的产品适用于优化制件和模具设计的整个过程,并提供了一套整体解决方案。

Moldflow软硬件技术为制件设计、模具设计、注塑生产等整个过程提供了非常有价值的信息和建议,而且这些信息可以方便地实现共享。

下面介绍Moldflow的产品。

Moldflow Plastics Insight简称为MPI它是Moldflow动态系列的升级产品,是一个更为深入的制件和模具设计分析的软件集成体,它提供了强大的分析功能、可视化功能和项目管理工具。

Moldflow分析学习第三部分

10.7.2 Moldflow冷却分析步骤与其它分析一样的,用户也应该按照Moldflow流程进行Cool分析。

不过,在Cool分析中,用户要构建冷却系统,真实模拟实际工况。

典型的Cool分析流程如下:⒈导入模型。

本例使用一个面板塑件,如图10-107所示,以STL格式导入。

图10-107 导入塑件⒉划分网格。

选择合适的单元长度,进行网格划分。

由于模型相对比较简单,网格质量较好,只有一些单元纵横比缺陷,修复后即完成网格划分工作。

如图10-108所示。

图10-108 划分网格⒊选择分析项目。

选择Cool分析,如图10-109所示,在图中可供选择的九种分析项目或分析顺序是较为常用的。

图10-109 选择Cool分析⒋选择材料。

用户可以选择实际使用的材料或相近的材料进行替代。

⒌选择浇口位置。

本例中选择图10-110所示的浇口位置。

图10-110 选择浇口位置⒍Creat cooling circuits(创建冷却回路)。

双击该步骤,即出现图10-111所示的冷却回路向导对话框。

用户可以按照该对话框一步步的进行冷却回路的创建。

图10-111 冷却回路向导除了使用冷却回路向导,还可以使用另一种方法创建冷却回路。

这种方法相对来说稍微复杂些,但特别适用于复杂冷却系统的构建,用户使用这种方法构建冷却回路自由度很大。

该方法步骤如下:①在三维CAD系统中构建冷却回路曲线。

如图10-112,在Pro/E中建立冷却回路曲线。

显然,在Pro/E中创建曲线比在Moldflow创建曲线功能要强大得多,用户借此可以构建出复杂的冷却系统,比如圆形或异形回路。

另外,最好在原始塑件图中构建冷却回路曲线,这样就可以非常清晰的观察到塑件和冷却系统的位置关系。

图10-112 在其它三维CAD系统中创建冷却回路②将曲线以IGES格式导出。

注意选择Datum Curves and Points选项,避免将塑件模型也导出。

另外,必须保证导出的曲线与导出的塑件使用相同的坐标系。

moldflow的分析报告

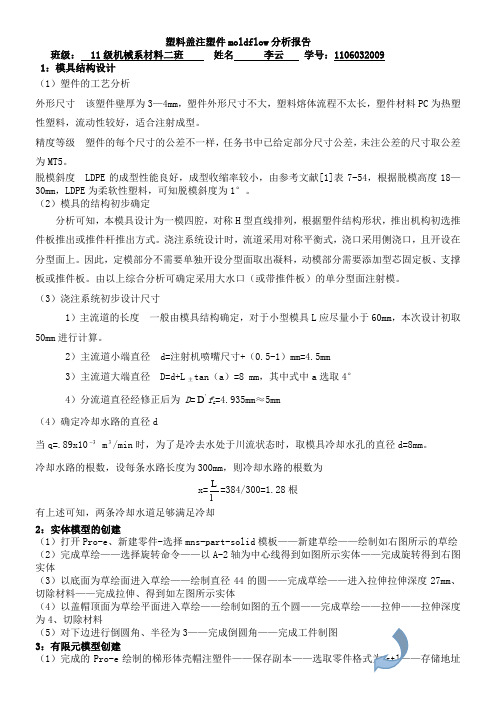

塑料盖注塑件moldflow 分析报告班级: 11级机械系材料二班 姓名 李云 学号:11060320091:模具结构设计(1)塑件的工艺分析外形尺寸 该塑件壁厚为3—4mm ,塑件外形尺寸不大,塑料熔体流程不太长,塑件材料PC 为热塑性塑料,流动性较好,适合注射成型。

精度等级 塑件的每个尺寸的公差不一样,任务书中已给定部分尺寸公差,未注公差的尺寸取公差为MT5。

脱模斜度 LDPE 的成型性能良好,成型收缩率较小,由参考文献[1]表7-54,根据脱模高度18—30mm ,LDPE 为柔软性塑料,可知脱模斜度为1°。

(2)模具的结构初步确定分析可知,本模具设计为一模四腔,对称H 型直线排列,根据塑件结构形状,推出机构初选推件板推出或推件杆推出方式。

浇注系统设计时,流道采用对称平衡式,浇口采用侧浇口,且开设在分型面上。

因此,定模部分不需要单独开设分型面取出凝料,动模部分需要添加型芯固定板、支撑板或推件板。

由以上综合分析可确定采用大水口(或带推件板)的单分型面注射模。

(3)浇注系统初步设计尺寸1)主流道的长度 一般由模具结构确定,对于小型模具L 应尽量小于60mm ,本次设计初取50mm 进行计算。

2)主流道小端直径 d=注射机喷嘴尺寸+(0.5-1)mm=4.5mm3)主流道大端直径 D=d+L 主tan (a )=8 mm ,其中式中a 选取4°4)分流道直径经修正后为 D ='D f L =4.935mm ≈5mm(4)确定冷却水路的直径d当q=.89x103 m 3/min 时,为了是冷去水处于川流状态时,取模具冷却水孔的直径d=8mm 。

冷却水路的根数,设每条水路长度为300mm ,则冷却水路的根数为 x=lL =384/300=1.28根 有上述可知,两条冷却水道足够满足冷却2:实体模型的创建(1)打开Pro-e 、新建零件-选择mns-part-solid 模板——新建草绘——绘制如右图所示的草绘(2)完成草绘——选择旋转命令——以A-2轴为中心线得到如图所示实体——完成旋转得到右图实体(3)以底面为草绘面进入草绘——绘制直径44的圆——完成草绘——进入拉伸拉伸深度27mm 、切除材料——完成拉伸、得到如左图所示实体(4)以盖帽顶面为草绘平面进入草绘——绘制如图的五个圆——完成草绘——拉伸——拉伸深度为4、切除材料(5)对下边进行倒圆角、半径为3——完成倒圆角——完成工件制图3:有限元模型创建(1)完成的Pro-e为桌面——命名为:gaimao.stl(2)打开moldflow——新建工程:梯形体壳帽——导入保存在桌面的:gaimao.stl——网格类型选取:双层面、单位为:mm——确定(3)网格——生成网格——网格长度修改为注塑件最小薄壁3mm的两倍:6mm——立即划分网格——关闭,得到如右图所示(4)网格——网格统计、检查网格问题(5)由网格统计得最大纵横比为:15.5、自由边为0、多重边为0、匹配不正确的单元为0、相交单元为0、完全重叠单元为0、匹配百分比在82.9%;因此以上项目中需要修复的有纵横比和匹配百分比(6)纵横比的修复1)网格——网格诊断——在右边参数填入:最小10——纵横比诊断得此时纵横比为15.5比较大,需要修复2)网格——网格工具——节点工具——移动、对齐、合并、消除等操作来降低纵横比3)遵循先修大纵横比后修小纵横比原则进行修复最后使纵横比低于10以下(7)厚度诊断及其修复1)网格——网格诊断——厚度诊断选取红色三角形——右击菜单——属性——指定厚度:3.5——确定4:浇注系统及冷却系统创建(1)本盖帽设计是一模四腔所以需要先型腔重复1)建模——型腔重复向导——根据注塑模设计填写数据2)曲线法画浇注系统——建模——创建直线画出如左图所示直线,其数据完全依照注塑模具设计图纸尺寸来3)选中直线右击菜单—属性—赋予各自的属性——选中一条直线——网格生成网格——网格长度:5——关闭、由此得到浇注系统(2)冷却回路创建1)建模——冷却回路向导——填写相关数据:水道直径8mm、与工件距离20mm、零件外长度70mm、管道中心间距离30mm2)通过平移、复制等操作完成最后冷却水道设计5:盖帽注塑件的流动分析(1)材料的选取:如右图(2)工艺设置如下图(3)流动分析1)充填时间充填时间为动态结果,它可以显示从进料开始到充填完成整个注塑过程中,任一时刻流动前锋的位置。

moldflow模流分析报告

材料成型CAE论文(Moldflow注塑工艺分析)姓名:郭玲玲学号:20060330332在Moldflow Plastic Insight 6.0环境中,运用MPI的各项菜单及其基本操作,来实现对所选制件在注塑成型过程中的填充、流动、冷却以及翘曲分析,以此来确定制件的最佳成型工艺方案,为工程实际生产提供合理的工艺设置依据,减少因工艺引起的制件缺陷,有助于降低实际生产成本,提高生产效率。

一、导入零件导入文件guolingling.stp。

选择【Fusion】方式。

二、划分网格【网格】—【生成网格】—【立即划分】三、网格诊断【网格】—【网格诊断】,诊断结果如下:图1、网格诊断对诊断结果进行检查,发现连通区域为1,交叉边为0,最大纵横比为7.218616<8,均符合要求,网格划分合理。

四、选择分析类型1、浇口位置1)双击任务栏下的【充填】—【浇口位置】;2)选择材料:双击任务栏下的【材料……】—【搜索】—输入“ABS”—搜索—在结果中任选一种材料,点击【选择】即可;3)双击任务栏下的【立即分析】。

在分析结果中勾选:Best gate location,查看最佳浇口位置,如下图:图2、最佳浇口由最佳浇口位置分析结果可以知道,浇口设在零件上表面的中间部位,零件的注塑工艺效果好。

可采用直接浇口。

2、流动分析1)设置注射位置:设置之前,先将方案备份。

【文件】—【另存方案为】。

双击任务栏下的【设置注射位置】—鼠标变成一个十字光标和一漏斗形状,然后在上一步分析中的最佳浇口位置处单击,即可完成注射点的设置;2)选择分析类型:双击任务栏下【浇口位置】—【流动】;3)设置浇注系统:【建模】—【浇注系统向导】,设定直浇道、横浇道、内浇道的尺寸,各浇道尺寸均采取的默认值。

根据制件的形状特征以及最佳浇口位置,采用直接浇口。

4)双击任务栏下的【立即分析】。

查看分析结果中的“pressure at V/P swithover”项,发现出现了浇不足的现象,经分析是由于注射压力过小所引起的,只需增大注射压力即可。

moldflow分析

我们采用MPI/FILL、MPI/PACK来进行分析计算。预测充填状 况、型腔压力分布、温度分布、锁模力大小、体积收缩率、熔接痕、 困气位置。

Jul 2001

Page 2

Moldflow China

制品材料

EE188AI(PP+T16) 1. 推荐注射温度 4. 推荐模具温度 240.0 degC 40.0 degC 5. 6. 7. 8. 顶出温度 不流动温度 许可剪切应力 许可剪切速率 108.0 deg.C 200.0 deg.C 0. 25Mpa 100,000 1/s

Jul 2001

Page 13

Moldflow China

小结

1. 2. 3. 4. 此方案注射较为均衡,成型压力适中,型腔压力分布较为均衡,体积收缩较 为均匀。 受投影面积影响及保压压力影响,锁模力较大,可通过调整保压压力降低锁 模力。 在制品边角处形成困气,熔料包合容易烧焦或熔接痕明显,需调整浇口位置 及顺序阀开关时间。 可采用6点顺序阀式热流道方案,建议调整下面两点喷嘴及浇口位置,减小两 喷嘴间距,调整开阀注射时间,以改善充填状况及困气情况,优化保压工艺。

剪切速率—黏度曲线

Jul 2001

PVT曲线

Page 3

Moldflow China

பைடு நூலகம்方案1

浇注系统

该模具一模一腔,采 用顺序阀式热流道系 统,6点顺序阀。

Jul 2001

Page 4

Moldflow China

工艺参数

1. 2. 3. 4. 模温 熔体温度 注射时间 保压压力 50 MPa 40 MPa 0 Mpa : 40.0 deg.C : 230.0 deg.C : 6.8sec 保压时间 6s 4s 4s

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Mold flow实际操作实验报告姓名班级学号指导教师老师2014年11月贵州大学实验报告学院:机械工程学院专业:材料成型及控制工程班级:班姓名学号实验组 1 实验时间2014年10月指导教师老师成绩实验项目名称实验一:MoldFlow界面熟悉与简单操作实验目的要求学生了解Moldflow软件操作界面,并能够在软件中导入模型、创建工程、熟悉软件功能界面。

通过本试验的开展,使学生对MoldFlow软件有一个初识过程,了解界面菜单基本功能,熟悉软件分析操作,并能独立在软件中导入STL模型,创建新的工程,进行简单填充分析。

实验要求根据本上机实验的特点、要求和具体条件,学生在 Moldflow 环境下独立进行工程创建和浇口优化分析。

实验原理学生首先对Moldflow软件操作界面进行熟悉,并在此基础上根据教师提供的CAD模型进行简单操作练习。

实验仪器满足分组人数的计算机设备及相关moldflow软件系统,简单规则的三维CAD模型若干,教师指定参考书1本。

实验内容组织学生对Moldflow软件操作界面进行熟悉,并进行简单的操作练习。

实验步骤1、文件菜单查看与熟悉(参考教材21页2.2.1小节);2、编辑菜单查看与熟悉(参考教材24页2.2.2小节);3、查看菜单界面熟悉与简单操作(参考教材26页2.2.3小节);4、建模菜单查看与熟悉,了解软件的建模功能及相关命令(参考教材30页2.2.4小节);5、网格菜单查看与熟悉(参考教材31页2.2.5小节);6、分析菜单界面熟悉与功能了解(参考教材32页2.2.6小节);7、结果菜单查看与熟悉(参考教材34页2.2.7小节);8、报告菜单功能了解(参考教材36页2.2.8小节);9、工具菜单功能了解(参考教材36页2.2.9小节);10、窗口和帮助菜单界面了解(参考教材37页2.2.10小节);11、通过CAD三维建模软件如UG、SolidWorks、Pro/E等导出一个STL格式的文件;12、打开moldFlow软件,进入moldflow环境选择“文件”→“新建工程”命令,系统弹出“创建新工程”对话框,如下图所示,并在“工程名称”右边对话框填写工程名称,工程创建位置可以根据需要自行修改,点击“确定”。

实验步骤图1 创建新工程对话框13、选择“文件”→“输入”命令,选择输入模型图标,导入之前创建的ST 格式文件,导入的模型文件网格类型选用“双层面”网格,单位设置为“毫米”,点击“确定”;图2 模型文件导入选项14、在moldFlow界面中查看菜单栏、工具栏、工程管理视窗、方案任务视窗、层管理视窗以及日志视窗等,了解moldFlow软件存在功能,熟悉软件操作界面及各种常用命令所在位置。

15、双击方案任务栏中的“创建网格”图标,或者选择“网格”→“生成网格”命令,系统弹出网格划分界面对话框如图3所示,系统自动推荐网格边长,也可自行设计网格参数进行划分,点击“立即划分网格”命令,系统根据设置的网格参数划分网格;图3 网格划分对话框实验步骤图4 划分网格16、通过“网格”→“网格统计”命令,弹出网格统计对话框,查看网格匹配率及相互率,确保匹配率达到80%以上即可,如图5。

图5 网格统计如果匹配率未达到80以上,可通过网格诊断的方式,对网格模型进行修改,采用的命令主要包括“插入节点”、“合并节点”,如图6、7、8;图6 纵横比缺陷实验步骤图7 插入节点图8 合并节点17、自由边缺陷处理。

选择“网络”菜单中的“自由边诊断”命令,在对话框中选中“找多重边”,“将结果置于诊断层中”,再单击“显示”按钮。

然后,在层窗口中,只选中“新建节点”和“诊断结果”层进行显示,如图9。

图9 网格信息18、选择分析类型。

在方案任务视窗中双击“充填”图标或者选择“分析”→“设定分析序列”命令,系统弹出“选择分析序列”对话框如图9所示,用户选择“浇口位置”序列。

实验步骤图10 选择分析序列对话框19、定义成型材料。

在方案任务视窗中双击“材料”栏,弹出“选择材料”对话框,通过该对话框的“搜索”命令,可以进行各种树脂材料的搜索。

通过“牌号搜索”→输入字符串“ABS”(也可选择其它任意材料)→点击“搜素”,系统会自动将所有厂家生产的ABS材料进行罗列显示。

图11 选择材料对话框图12 搜索材料对话框20、浇口优化分析。

将以上步骤完成之后,在任务视窗中双击“开始分析”命令,系统开始进行最佳浇口位置寻找的分析计算。

21、分析完成,查看分析日志,找最佳浇口位置靠近的节点编号,做好记录。

实验总结思考题:1、什么叫做双层面网格?其主要特点是什么?答:双层面网格就是表面网格模型,只有上下两个表面,中间是空的。

主要特点:1、可将模型视为一个由曲面壳覆盖而成的中空体,分析零件时,模型的体积用零件厚度方向上的层来表示。

2、零件相对面上的单元必须相匹配才能构建层,这些匹配的单元可确保厚度方向上的各层对齐。

3、这些层可以精确地表示特性曲线变化剧烈的薄截面状零件。

2、双层面网格与3D网格有何区别?答:双层面网格就是表面网格模型,只有上下两个表面,中间是空的。

3D 网格表示用四节点四面体单元(四面体)填充体积的 CAD 模型。

3D 网格对于厚零件或实体零件效果很好,因为四面体给出了真实的 3D 模型表示。

3D 分析不会采用中性面或双层面分析所做出的假设。

因此,3D 分析通常需要额外的计算时间才能完成。

这使得 3D 网格更适合于形状复杂的厚模型,而中性面和双层面网格更适用于薄壁壳状零件。

3、Moldflow几何模型文件导入格式除了STL格式之外,还可导入哪些格式?答:除了STL格式之外,还可以导入IGES模型、ANSYS模型、IDEAS通用模型、NASTRAN批量数据模型、PATRAN中性模型文件。

4、浇口位置优化有何作用?答:注塑模模具设计中,浇口位置是一个关键的设计变量。

制件的质量好坏很大程度上取决于浇口位置,一个不正确的浇口位置将会导致过压、高剪切率、很差的熔接线性质和翘曲等一系列缺陷。

因此要对浇口位置进行优化。

5、请列举3-5个常用塑料的牌号。

答:如下表。

品名牌号生产企业PVC S-700 齐鲁石化PPS R-4 菲利浦PVC S-02 上氯沪峰PP T-30S 大庆石化指导教师意见签名:年月日贵州大学实验报告学院:机械工程学院专业:材料成型及控制工程班级:班姓名学号实验组 1 实验时间2014年10月指导教师老师成绩实验项目名称实验二:基于MoldFlow的塑件模型网格划分及诊断优化实验目的通过实验培养学生对专业软件的使用及操作能力,掌握MoldFlow软件的网格划分及诊断,并能够实现独立操作。

在前一实验的基础上将该软件的学习内容进一步细化及深入化。

本实验对学生的基本要求是:掌握专业注塑CAE软件MoldFlow系统的基本应用,能够独立完成具有一般复杂程度零件的注塑模型网格划分、诊断及其优化。

实验要求根据本上机实验的特点、要求和具体条件,学生在Moldflow环境下独立完成网格模型的划分及其修复优化。

实验原理根据教师提供的零件CAD模型进行网格有限元模型划分,整个过程教师不指定明确网格参数设置,由学生依据专业知识与软件操作方法对其进行网格划分、诊断、修复及优化。

实验仪器满足分组人数的计算机设备及相关CAE系统,塑件CAD三维模型若干,投影仪一台,教师指定参考书1本。

实验内容应用专业模流分析系统Moldflow进行零件模型网格划分,通过模型的有限元网格划分、网格诊断、网格修复处理等前处理,对网格有限元模型进行网格质量优化,保证模型有限元后续的翘曲、熔接痕、冷却、收缩等分析计算更为精确,系统分析运行更稳定。

实验步骤1、新建工程:打开Moldflow软件,进入Moldflow环境选择“文件”→“新建工程”命令,系统弹出“创建新工程”对话框,如图1所示,并在“工程名称”右边对话框填写工程名称,工程创建位置可以根据需要自行修改,点击“确定”。

图1 创建新工程对话框2、STL模型导入:选择“文件”→“输入”命令,选择输入模型图标,导入之前创建的STL 格式文件,导入的模型文件网格类型选用“双层面”网格,单位设置为“毫实验步骤米”,点击“确定”;图2 模型文件导入选项3、有限元网格划分:双击方案任务栏中的“创建网格”图标,或者选择“网格”→“生成网格”命令,系统弹出网格划分界面对话框如图3所示。

图3 网格划分对话框系统自动推荐网格边长,点击“立即划分网格”命令,系统根据设置的网格参数划分网格;划分后的网格如图4所示;图4 网格3D图4、网格状态统计:通过“网格”→“网格统计”命令,进行网格统计,查看网格匹配率、实验步骤相互率、网格纵横比等信息,如图5所示;图5网格统计5、网格缺陷诊断:通过诊断工具对网格进行纵横比、重叠单元、网格取向、网格厚度、连通性以及自由边等进行诊断。

其中,要求网格连通性好、无自由边、无重叠单元等缺陷;(1)纵横比诊断,如图6所示:图6 纵横比诊断(2)重叠单元诊断,如图7所示:图7 重叠单元诊断对话框实验步骤(3)取向诊断,如图8所示:图8 取向诊断结果(4)连通性诊断,如图9所示:图9 连通性诊断结果(5)网格厚度诊断,如图10所示:图10 网格厚度诊断结果6、应用网格处理工具修复网格:要求修复后,最大纵横比控制在20以内,网格匹配率在90%以上,网格相互率在80%以上;经过网格处理工具修复,最终得到如图11所示的网格。

实验步骤图11 网格统计实验总结思考题:1、什么叫做有限元方法?其基本思想是什么?答:有限元法的实质就是将一个无限的连续体理想化为有限个单元的组合体,使复杂的问题简单化为适合于数值解法的结构型问题。

其基本思想是将一个连续求解域离散成有限个形状简单的子域,利用有限个节点将各子域连接起来,使其分别承受想应的等效节点载荷,并传递子域间的相互作用;在此基础上,借助子域插值函数和平衡条件构建各子域的物理场控制方程;将这些方程按照某些规则组合起来,在给定的初始条件和边界条件下进行综合计算求解,从而获得对复杂工程问题的近似数值解。

2、Moldflow网格类型有几种?答:网格主要有三种类型。

中性面网格、双层面网格和实体网格。

(1)中性面网格是由三节点的三角形的单元组成,网格创建在模型壁厚的中间,形成单元格网格。

(2)双层面网格是创建在模型的上下两层表面上,中间为空。

(3)实体网格是由四节点和四面体单元组成,利用实体网格可以更为准确地进行三维流体仿真。

3、为什么有限元分析要网格划分?网格质量对分析结果准确度有何影响?答:有限元法的实质就是将一个无限的连续体理想化为有限个单元的组合体,使复杂的问题简单化为适合于数值解法的结构型问题。

所以就要对整个连续体进行离散,分解成为小的单元即是网格划分。