液体静压支承原理和设计

液体静压轴承的设计与应用

液靜壓軸承的設計與應用

Design and Application of Hydrostatic Bearings

工研院 機械所 黃華志

2008.05.05

© 黃華志 /ITRI/970505

1

內容大綱

流體軸承的分類與發展 液靜壓軸承的潤滑原理 液靜壓軸承系統簡介 液壓軸承的種類與構型 液靜壓軸承的設計考量 液靜壓軸承的工業應用例

© 黃華志 /ITRI/970505

9

靜壓軸承的發展歷史

1780 C.A. Coulomb: 發現磨擦力並提出動、靜磨擦係數的概念。 1854 G. A. Hirn:研究流體動壓潤滑,並提出可用氣體作為軸承潤滑液的新觀念。 1862 L.D. Girard: 發明液靜壓軸承應用於火車車輪軸承雛形,磨擦係數為 0.002 (註 : 滾動軸承為0.01,普通滑動軸承為0.1) ,於 1878年巴黎工業博覽會全世界首次發表。 1883 N. Petrov:對流體潤滑之磨擦效應首先提出理論解。 1883 B. Tower:發現有外負載的油潤頸軸承對應的局部壓力遠高於其平均壓力,並指 出完全流體潤滑是可行的。 1886 O. Reynolds:在不知道 N. Petrov理論情況下,提出分析層流之流體薄膜方程式, 成功的解釋B. Tower的結果。 1932 H.W. Swift , 1933 W Stieber:提出針對Reynolds Eq.的流體邊界條件。 1938: 美國加州 Polomar山上ψ200吋(5.08m)、重445公噸之Hale天文望遠鏡,首次使用 六個 28吋 (71.1cm)正方形液靜壓平面軸承墊 (每墊有四個油腔 ) ,油膜厚度為 0.127mm , 磨擦係數為 0.000004 , 旋轉時僅需1/12hp (62W)馬達作驅動。 1941 Christopherson:首先提出求解Reynolds Eq.的數值分析法。 1947 D.D. Fuller:發表一系列靜壓軸承設計與計算論文與專書,因而推動其廣泛應用。 1948: 法國工業界首先在工具機磨床上使用液靜壓軸承。 1930-1950: 應用於國防工業的陀螺儀,飛彈致動器與人造衛星之軸承。 1960-:廣泛應用於渦輪發電機、牙科鑽頭、 精密儀器與工具機之軸承。 1970-1980:電腦與軟體程式大幅使用在靜壓軸承的設計與(最佳化)分析。 1990-:因應精微加工之工具機需求大增,靜壓軸承再度成為眾所矚目之焦點。

液体静压装置使用规程

液体静压装置使用规程液体静压装置是一种利用液体静压原理实现磨削、加工、精密定位等工艺的高精度机械装置。

液体静压装置的使用需要严格按照规定的操作流程进行,才能确保装置的安全和正常运行。

本文将介绍液体静压装置的使用规程。

一、液体静压装置的工作原理液体静压装置利用压缩机将液体压缩成高压,在液压油膜中形成高压气垫,通过高速旋转的转子将气垫压缩为一物体,实现高精度定位和加工。

常见的液体静压装置可用于磨削、加工、定位、磨齿等工艺。

二、液体静压装置的使用规程液体静压装置应根据不同的使用情况进行不同的操作规程,下面是使用液体静压装置时需要注意的几点规程。

1. 常规安全注意事项使用液体静压装置时,必须先保证装置的安全性,下面是常规安全注意事项:•液体静压装置应设置固定位,防止装置因运动过程中发生意外;•液体静压装置应设置防护罩,防止运动过程中发生的物体飞溅伤人;•液体静压装置使用前,参照使用说明书对设备进行检查和保养;•操作时应戴好安全头盔,防护手套等。

2. 液体静压装置组成部分液体静压装置是由多个不同的部分组成的,使用时需要注意组成部分。

•液体静压装置主机;•磨削头、磨齿头、刻划头等;•操作面板、电器箱等。

3. 液体静压装置操作步骤液体静压装置操作需要依据使用情况不同,确定不同的使用流程,一般需要具备以下步骤:•连接电源和气源,开启设备供电开关;•打开设备主机启动按钮,进入正常工作模式;•放置待加工物体,并依据需要更换磨削头等部件;•启动液体静压装置振动部件,进行加工及处理操作。

4. 液体静压装置使用后的注意事项当液体静压装置使用完成后,应依据设备使用情况及要求进行清洗和维护,要注意以下内容:•关闭设备开关,关闭电源和气源开关;•先使用手动清洗装置清洗,再进行设备的高压冲洗;•清洗完成后,要对设备进行维护保养,避免设备出现故障。

三、液体静压装置的维护保养液体静压装置使用维护保养是保证设备正常运作的重要部分,正确的维护保养可以延长设备寿命并降低运营成本,下面是相关内容:•保持设备清洁,并定时进行检查;•液压系统油需要定期更换;•上下模具要定时轮换使用,以免单侧磨损过度;•定期进行设备日常维护。

动压承载原理静压承载原理

轴承和液体静压轴承两类。在液体动压轴承中,轴颈以 一定的转速相对于轴瓦作旋转运动,润滑油液则靠轴颈 带人收敛的间隙中,自动地形成压力油膜,实现液

体润滑,其原理如所示;而液体静压轴承,摩擦副之间 的压力油膜主要是由轴承外部的供油系统产生的,因而 即使在极低转速、甚至静止条件下也可以实现完全

滑油沿轴向泄漏的途径相对比圆形腔要长,有利于轴承 静压浮起力的形成,同时矩形油腔便于加工。球磨机动 静压轴承油腔结构2球磨机主轴承几个重要参数的

选取2.1球磨机主轴承宽径比L/D的选取由流体动压润滑理 论可知,滑动轴承宽径比L/D是影响轴承承载能力的重要 因素之一,L/D增大时,轴承中油

膜的承载能力将随之增大,所以宽径比L/D的选取主要是 考虑轴承的承载能力。但实际在选取L/D时,还应考虑到 轴承的侧状接触,而应是点状接 触。接触点愈多、愈细、愈均匀,表示接触愈好。球面 瓦表面单位面积——上接——触点的多少,应根据

机械加工精度、荷载状况和转速而定。对球磨机轴瓦与 中空轴轴颈的配合,要求在60°包角和全瓦宽接触区形 成连续分布的接触带,接触斑点不应少于1点/

(10×10)mm,如未达到上述要求,应进行刮研处理。 轴瓦与瓦座的配接触面我们知道,磨机轴瓦外表面做成 球形是为了适应中空轴轴颈在筒体弯曲时所

产生的偏斜,使轴瓦跟随中空轴的转动作相应的摆动, 避免轴颈和轴瓦的“边缘磨损”现象。如果球面瓦与瓦 座接触面太大,将妨碍球面瓦灵活转动,中空轴轴

颈与瓦面局部接触,造成瓦面受力不均,长期这样运行 就会出现局部烧瓦。在剖析众多的安装或维修后运行时 烧瓦的事故,瓦背或瓦座的处理不当,球面接触面

液体静压原理

液体静压原理液体静压原理是指液体在静止或减速运动的状态下,由于静压力的作用而产生的压力传递和力的平衡现象。

液体静压原理广泛应用于工程领域,尤其在液压系统中起着重要的作用。

本文将深入探讨液体静压原理的基本原理、应用以及与液体静压相关的技术。

一、基本原理液体静压的基本原理是由帕斯卡定律而得出的。

帕斯卡定律是指液体在静止状态下,压强作用于任何一点,都能平均传递给液体中的各个点。

压强即为单位面积上的压力,它取决于液体的密度、重力加速度和深度。

液体静压力与液体柱高度成正比,与液体的密度和重力加速度成正比。

液体静压力的计算公式为P = ρgh,其中P为液体静压力,ρ为液体的密度,g为重力加速度,h为液体柱的高度。

二、应用领域液体静压原理在液压系统中得到了广泛的应用。

液压系统是利用液体静压原理传递能量的一种系统,它通过液压泵将机械能转化为液体能量,然后通过液体在管道中的传递传递到执行元件上,从而实现工作机构的运动。

液体静压原理在液压缸、液力变矩器、液力耦合器等设备中都有应用。

例如,在机床中,液压缸可以利用液体静压原理实现工作台的升降、伺服系统的控制;在起重机械中,液压缸可以通过液体静压原理实现起重臂的伸缩;在船舶和飞机中,液力变矩器和液力耦合器可以通过液体静压原理实现传动系统的平稳运行。

液体静压原理的应用还包括液压制动系统、液压刹车系统、液压制冷系统等。

这些系统利用液体静压原理实现对制动器、刹车片或制冷液的控制,确保系统的安全和稳定运行。

三、液体静压相关技术除了应用在液压系统中,液体静压原理还与其他一些相关技术密切相关。

其中,最常见的液体静压技术是液压系统的液体控制技术。

液体控制技术是指通过控制液体流量、压力和方向来实现机械元件的控制,其核心就是利用液体静压原理。

液体控制技术广泛应用于各种工程领域,如冶金、石油化工、航空航天等。

液体控制技术具有响应速度快、传动力矩大、稳定可靠等优点,因此在机械传动、输送系统、控制系统等方面都有广泛的应用。

液体静压导轨支承油膜的有限元分析

48

机床与液压

第 35卷

zm ), 用线性插值法容易推导出任一单元形状函数为

p = N ipi i, j, m

其中:

Ni

=

1 2e

( ai

+ biz + ci ),

1

e=

1 2

1

1

i zi j zj , m zm

ai = zj - zm, bi = m - j, ci = j zm - m zj。 由此求得

e

1

4

2 e

h3

e

ar a s +

1

2

br

bs

d dz

由于求解区域内的总压力泛函等于各单元压力泛

函之和, 从而有

E0

J ( p ) = J(e) (p ) e=1

式中 E0 为单元总数。

于是

式中:

E0

J(p) =

J( e) (p ) = [K ] {P } - {F } ( 9)

pi

e= 1

pi

i= 1, 2, , n, n 为节点总数;

个油腔的压力为

i 的第 i

pri

=

1+

Rg Rh0

ps ( 1- A

cos i ) 3

( 3)

式中: Rh0为在设计状态 ( = 0) 时的油腔液阻,

Rh0 =

6ab t h0 [ a ( L - a ) +

bD

0]

h 0 为导轨平均半径间隙;

b为周向封油面宽度;

t 为油膜动力粘度; Rg 为节流器液阻;

式中: D 为导轨直径;

L 为滑块长度;

a 为轴向封油面宽度;

以液体静压为基础的高压成型技术分析

以液体静压为基础的高压成型技术分析随着科技的发展,各个行业都在不断探索与改进新的技术。

制造业中液体静压成型技术就是一种被广泛应用的高新技术。

这种技术通过利用高压油液推动金属板材变形,以满足产品对于形状、尺寸、性能等各方面的要求。

本文将从液体静压成型的基本概念、原理,以及优点等方面来对该技术进行分析。

一、基本概念液体静压成型技术(Hydrostatic Forming Technology)又称液压成型、液态冲击成型或压力成型,是一种利用高压油液来推动金属板材形成目标形状的成型技术。

这种技术广泛应用于航空、汽车、骨科、建筑等领域的产品生产中。

传统的冷冲压成型技术的局限性在于其不能对比较厚的材料进行成型,而液压成型技术则可以克服这种局限,成型厚度可以达到几百毫米。

二、原理在液态静压成型技术中,先将金属板材加工成凸台形状,并将其安置在硅胶板上方。

然后在凸台顶端装置一片板状的油囊,将油囊充满高压液体(通常为油)。

随后在凸台上端加上塑料膜,然后启动高压油泵,将高压油液注入油囊内。

这时,油囊内的压力就会逐渐升高,由于油囊的切线上的液体的力会作用在管子上,从而让管子形成所需要的凸缓形状。

整个成型过程中,凸台下的硅胶板要充满高压液体以保持均衡压力。

该过程的原理在于物理学中的伯努利原理。

泵抽出油液经过高压泵前经过油箱、空气旋流分离器、油箱回流阀,然后油液进入高压泵,在高压泵内部被压缩,经过高压泵出口进入高压阀体,进入行程液压泵中的柱塞式泵体,接着经过阀体,油液进入行程缸,以压力将成形件顶起并使之伸出打水滴状填充油囊的空间成形。

三、优点液态静压成型技术相对于传统的成型技术有如下的几个优点:1.变形效果好:该技术可以满足更复杂、精密、高强度的产品成型需求。

2.成型质量高:成型后的产品表面平整度好、无疤痕,无内部缺陷。

3.适用性广:该技术适用于各种类型的材料,比如金属、非金属、塑料等。

4.节约材料:该技术对材料的浪费较少,可以让生产成本更低。

立式车床液体静压导轨的性能分析与研究

立式车床液体静压导轨的性能分析与研究摘要:液体静压导轨是液体静压支承应用的重要方面。

由于具有工作寿命长、摩擦系数低、速度变化和载荷变化对油膜刚度影响小、工作稳定等诸多优点,液体静压导轨被广泛应用于精密加工机床、雷达天线等民用与军用设备中。

随着对数控机床的加工精度和效率要求的不断提高,为了提高工作台承载能力和性能,减少工作台和底座问磨损,延长工作台使用寿命,液体静压导轨在各种数控机床中(特别是重载高精度数控机床)也得到了广泛的应用。

关键词:立式车床;静压导轨;定量供油;薄膜反馈节流1.液体静压支承的原理及特点液体静压技术发展已经有很长的历史。

随着静压技术迅速发展,应用范围不断扩大,几乎遍及整个机械制造行业,包括仪器、冷轧机、雷达天线座等民用与军工的设备上。

静压导轨是静压技术在机床上的重要应用。

随着静压导轨技术的不断成熟,其在机床中的应用也越来越广泛,尤其在数控机床和超精密机床上应用更为广泛。

1.1液体静压支承的原理液体静压支承是借助于输入支承工作面间的液体静压力来支承载荷的滑动支承。

其工作条件为纯液体润滑。

液体静压支承按照供油方式的不同分为如下两种形式(1)定压供油式静压支承:仅由油腔、进油口及四周封闭的封油面即可组成最基本的单油腔静压支承。

由一油泵供油并且在通往油腔的油路上设置节流器。

节流器起到调压的作用,使油腔压力随载荷的变化而自动调节,从而保持油腔压力与载荷平衡。

定压供油式静压支承具有成本低,易于安装维护的优点,但由于设有溢流阀和节流器,所以功率损耗大,油箱容易发热。

通常应用于机床运转功率小的部分。

(2)定量供油式静压支承:供油系统以恒定的流量供给油腔,油腔压力取决于供给的流量和出油液阻。

通常采用定量油泵或定量节流阀来实现恒定流量供油。

定量供油式静压支承具有高可靠性,低功率损耗,低温的优点。

但是由于油路较长,润滑油的压缩性和惯性的影响就较大。

定量供油式静压支承在大型或重型机床的静压轴承和静压导轨上得到广泛的应用。

(完整版)液体静压轴承

液体静压轴承yeti jingya zhoucheng液体静压轴承hydrostatic bearing靠外部供给压力油、在轴承内建立静压承载油膜以实现液体润滑的滑动轴承。

液体静压轴承从起动到停止始终在液体润滑下工作,所以没有磨损,使用寿命长,起动功率小,在极低(甚至为零)的速度下也能应用。

此外,这种轴承还具有旋转精度高、油膜刚度大、能抑制油膜振荡等优点,但需要专用油箱供给压力油,高速时功耗较大。

简史 1862年,法国的L.D.吉拉尔发明液体静压轴承,指出摩擦系数可小至1/500。

1917年,英国科学家瑞利发表求解液体静压推力轴承的承载能力、流量和摩擦力矩方程。

1938年,美国在大型天文望远镜上应用液体静压轴承,承载总重量500吨,每昼夜转动一周,驱动功率仅1/12马力。

1948年法国开始把液体静压轴承用于磨床上。

现代液体静压轴承已成功地用于重型、精密、高效率的机器和设备上。

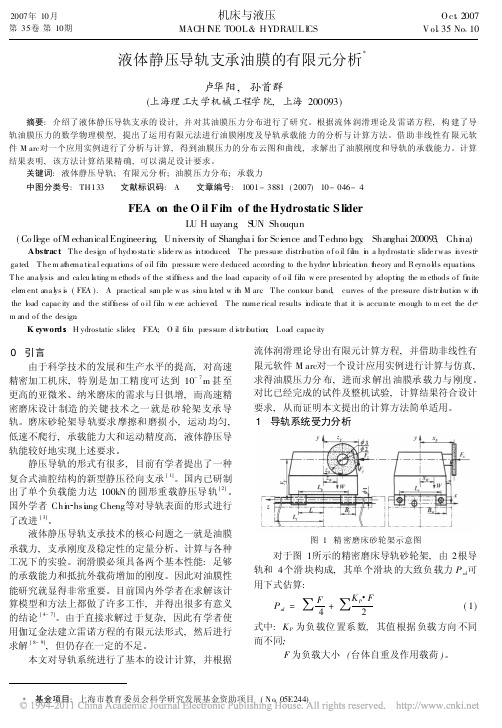

分类液体静压轴承分径向轴承、推力轴承和径向推力轴承(图1[液体静压轴承的类型])。

它有供油压力恒定和供油流量恒定两种系统。

供油压力恒定系统较为常用。

作用原理图2 [供油压力恒定系统的液体静压轴承]为供油压力恒定系统的液体静压轴承和轴瓦的构造。

外部供给的压力油通过补偿元件后从供油压力降至油腔压力,再通过封油面与轴颈间的间隙从油腔压力降至环境压力。

多数轴承在轴不受外力时,轴颈与轴承孔同心,各油腔的间隙、流量、压力均相等,这称为设计状态。

当轴受外力时轴颈位移,各油腔的平均间隙、流量、压力均发生变化,这时轴承外力与各油腔油膜力的向量和相平衡。

补偿元件起自动调节油腔压力和补偿流量的作用,其补偿性能会影响轴承的承载能力、油膜刚度等。

供油压力恒定系统中的补偿元件称为节流器,常见的有毛细管节流器小孔节流器滑阀节流器、薄膜节流器等多种。

供油流量恒定系统中的补偿元件有定量泵和定量阀补偿元件不同,轴承载荷-位移性能也不同(图3[不同补偿元件液体静压径向轴承的载荷-位移性能比较])由于轴的旋转,在轴承封油面上有液体动压力产生,有利于提高轴承的承载能力。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

液体静压支承原理和设计

介绍

在机械工程领域中,液体静压支承是一种常用的技术。

它利用液体的性质来实现对机械装置的支撑和减震,使得设备在高速运转中保持稳定和可靠性。

本文将深入探讨液体静压支承的原理和设计方法,并对其应用领域进行介绍。

原理

液体静压支承的原理基于液体的压力传递和流动特性。

当液体被封闭在两个平行的表面之间时,它会受到压力的作用,从而产生一个逆向的力,使其能够抵抗外部载荷。

这种力的大小取决于液体的性质和封闭空间的形状。

设计要点

设计液体静压支承系统时,需要考虑以下要点:

1. 密封性

为了实现液体静压支承的效果,封闭空间必须具有良好的密封性。

任何液体泄漏都会导致支承效果降低甚至失效。

2. 液体的选择

液体的选择是液体静压支承设计的关键。

一般情况下,选择具有低粘度和高压缩性的液体效果更好。

同时,液体的化学稳定性也是一个重要的考虑因素。

3. 支承载荷的计算

根据设备的重量和运行条件,需要计算支承载荷。

这个计算包括静载荷和动载荷的考虑,以确保系统的稳定性和可靠性。

4. 支承间隙的设计

支承间隙的设计是液体静压支承系统设计的重要环节。

过小的间隙会导致摩擦和液体温升,而过大的间隙会导致支承效果降低。

应用领域

液体静压支承广泛应用于以下领域:

1. 高速旋转机械

液体静压支承能够提供良好的减摩和强大的支持力,因此广泛应用于高速旋转机械,如离心压缩机、离心泵等。

2. 精密加工设备

在精密加工设备中,液体静压支承能够提供稳定的支撑和高精度的工作环境,使得加工过程更加精确。

3. 航空航天领域

在航空航天领域,液体静压支承被广泛应用于发动机、涡轮机等设备中。

它能够提供可靠的支持和减震效果,确保设备在高速运行中的安全性和可靠性。

结论

液体静压支承是一种重要的支撑技术,它通过利用液体的性质来实现对机械装置的支持和减震。

设计液体静压支承系统需要考虑密封性、液体选择、支承载荷计算和支承间隙等要点。

此外,液体静压支承被广泛应用于高速旋转机械、精密加工设备和航空航天领域。

通过深入研究和优化设计,液体静压支承技术在提高设备性能和可靠性方面具有重要的应用价值。