铜及其合金缓蚀剂配方

酸洗缓蚀剂常规配方

酸洗缓蚀剂常规配方1. 介绍在金属制造和加工领域,酸洗工艺被广泛应用于去除金属表面的氧化物、铁锈和其他杂质。

而为了避免酸洗对金属表面的进一步腐蚀,通常会在酸溶液中添加缓蚀剂。

本文将介绍酸洗缓蚀剂的常规配方及其相关要点。

2. 缓蚀剂的作用和原理缓蚀剂的主要作用是减缓酸洗溶液对金属表面的腐蚀,以保护金属不被过度侵蚀。

缓蚀剂的原理主要有以下几点:2.1 非离子界面活性剂的作用缓蚀剂中的非离子界面活性剂可以吸附在金属表面上,形成覆盖层,阻挡酸洗液进一步接触金属。

这样可以减少金属表面与酸洗液的直接接触,降低腐蚀速率。

2.2 金属络合剂的作用金属络合剂能够与金属离子形成络合物,降低金属离子的活性和可溶性,减少对金属表面的腐蚀作用。

金属络合剂还能促进酸溶液中金属离子的配位反应,促使金属离子更容易被取出。

2.3 超分子缓蚀剂的作用超分子缓蚀剂是一种新型的环境友好型缓蚀剂,能够稳定酸洗溶液中的金属离子,减少金属表面的腐蚀。

同时,超分子缓蚀剂还能提高酸洗液的水溶性,改善酸洗工艺的效果。

3. 常用酸洗缓蚀剂配方3.1 硝酸盐型配方•硝酸:30-50 g/L•硝酸铜:0.5-1.0 g/L•硝酸铋:0.1-0.3 g/L•硝酸锡:0.5-1.0 g/L•缓蚀剂:5-10 g/L•氢氟酸(乙):5-10 g/L3.2 无机组分型配方•盐酸:50-80 mL/L•硝酸:10-30 mL/L•亚铁盐:5-10 g/L•磷酸:2-5 g/L•缓蚀剂:5-10 g/L3.3 有机酸型配方•色苯草酸:30-50 g/L•醋酸:10-30 mL/L•缓蚀剂:5-10 g/L•氢氟酸(乙):5-10 g/L4. 酸洗缓蚀剂的使用注意事项4.1 控制酸洗温度在使用酸洗缓蚀剂时,要控制好酸洗温度。

温度过高会增加金属表面的活性,加速腐蚀速率,而温度过低则会影响酸洗效果。

通常情况下,酸洗温度控制在50-70摄氏度为宜。

4.2 缓蚀剂浓度的控制缓蚀剂浓度过低可能无法有效降低腐蚀速率,而浓度过高可能造成成本的增加。

铜材质酸洗复合缓蚀剂Lan-826和苯并三氮唑的最佳配比

的传热性能且易于加工成型 , 在工业 中广泛应 用于

换 热器 及 反应 器 的制作 。随着 化 学清 洗 技术 的不 断 完 善 和发 展进 步 , 洗范 围 的逐 步扩 大 , 化学 清 洗 清 在

摘

要 : 细考 察 了在 对铜 及铜 合 金 进 行 酸 洗 过程 中, 详 单独 加 入 Ln一86 苯 并 三 氮唑 以及 按 a 2、

不 同配比混合 加入 时腐蚀 率 的 变化情 况 , 定 了混合 加入 缓蚀 剂的 最佳 配 比。 确 关键 词 : 腐蚀 ; 复合缓 蚀 剂 ; 紫铜 ; 黄铜

清 洗世 界

第 2 卷 6 8 期 2 6月 01 2年

铜 材 质 酸 洗 复 合 缓 蚀 剂 L n一8 6 a 2 和 苯 并 三 氮 唑 的最 佳 配 比

周冬 严 , 菲 , 陈 李 晗 , 占全 阎

( 星环境 工 程有 限公 司 , 京 1 1 1 ) 蓝 北 0 3 8

效 缓蚀 剂 的条件 下 才可 以进 行酸 洗 。

2 研 究铜 及 其 合 金 的 酸 洗 缓 蚀 剂 的 必

要 性

铜 及其 合金 是优 良的 结 构 材 料 , 于具 有 出 色 由

或 减缓 酸洗 过 程 中金属 的腐 蚀 , 证 被 清洗 装 置 、 保 设

备在酸洗除垢 的同时 , 不受酸洗液 的腐蚀破坏 。对

中图分 类号 : M6 1 8 T 2 . 文献标 识 码 : A

O p i i e r po to f La -8 6 a nz t i z l o h o po ie tm z d p o r i n o n 2 nd be o r a o e f r t e c m st c r o i n n bio n c d c e ni o c pp r m a e i l o r so i hi t r i a i l a ng t o e t r a ZHOU n y n, Do g a CHEN i L n, Ⅳ Zh n u n Fe , I Ha aqa

铜合金金相腐蚀剂

铜合金金相腐蚀剂————————————————————————————————作者:————————————————————————————————日期:电解腐蚀若试样制备好后需要长期保存,则需要在腐蚀过的试样观察面上涂上一层极薄的保护膜,常用的有火棉胶或指甲油等。

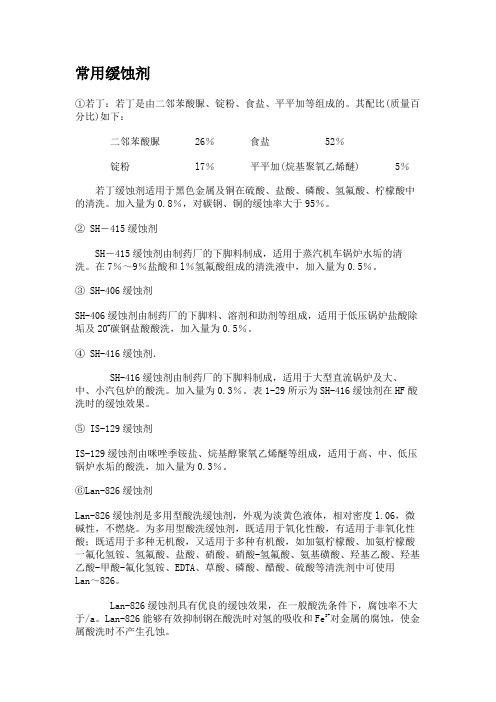

三、常见化学侵蚀剂成分工作条件用途硝酸1~5mL ,酒精100mL 几秒--1min 碳钢、合金钢、铸铁苦味酸4g ,酒精100mL 几秒--几分钟显示细微组织盐酸5mL ,苦味酸1g ,酒精100mL 几秒--1min ,奥氏体晶粒,回火马氏体盐酸15mL ,酒精100mL 几分钟氧化法晶粒度硫酸铜4g ,盐酸20mL ,水20mL 浸入法不锈钢,氮化层苦味酸2g ,氢氧化钠25g ,水100mL 煮沸15min 渗碳体染色,铁素体不染色盐酸 3 份,硝酸 1 份静置24h 浸入法奥氏体及铬镍合金盐酸10mL ,硝酸3mL ,酒精100mL 2--10min 高速钢苦味酸3~ 5g ,酒精100mL 浸入法10--20min 铝合金氢氟酸2mL,盐酸3mL,硝酸5mL,水95mL 浸蚀法5~10分钟铝材及铝合金材料盐酸10mL ,硝酸10mL < 70 ℃铜合金盐酸2~5mL ,酒精100mL 几秒--几分钟巴氏合金氯化铁5g ,盐酸50mL ,水100mL 几秒--几分钟纯铜、黄铜、青铜盐酸2mL ,水100mL 室温镁合金硝酸10mL ,盐酸25mL ,水200mL > 1min 铅及铅锡合金30%双氧水,20%氨水1:1混合5~6秒银及合金浸蚀剂名称成份适用范围及使用要点硝酸酒精溶液硝酸2-4ml酒精100ml各种碳钢、铸铁等苦味酸酒精溶液苦味酸4g酒精100ml珠光体、马氏体、贝氏体、渗碳体盐酸苦味酸盐酸5ml苦味酸1g水100ml回火后马氏体或奥氏体晶粒氯化铁盐酸水溶液氯化铁5g盐酸50ml水100ml奥氏体-铁素体不锈钢奥氏体不锈钢混合酸甘油溶液硝酸10ml盐酸30ml甘油30ml奥氏体不锈钢高Cr Ni耐热钢王水酒精溶液盐酸10ml硝酸3ml酒精100ml18-8型奥氏体钢的δ相三合一浸蚀液盐酸10ml硝酸3ml甲醇100ml高速钢回火后晶粒硫酸铜盐酸溶液盐酸100ml硫酸5ml硫酸铜5g高温合金氯化铁溶液氯化铁30g氯化铜1g氯化锡0.5g盐酸50g铸铁磷的偏析与枝晶组织苦味酸钠溶液苦味酸1g水100ml区别渗碳体和磷化物氯化铁盐酸水溶液氯化铁5g盐酸15ml水100ml纯铜、黄铜及铜合金绿化铜盐酸溶液氯化铜1g氯化镁4g盐酸2ml酒精100ml灰铸铁共晶团硫酸铜-盐酸溶液硫酸铜4g 灰铸铁共晶团盐酸20ml 水20ml硫酸铜-盐酸溶液硫酸铜5g盐酸50ml水50ml高温合金盐酸-硫酸-硫酸铜溶液硫酸铜5g盐酸100ml硫酸5ml高温合金复合试剂硝酸30ml盐酸15ml重铬酸钾5g酒精30ml苦味酸1g氯化高铁3g高温合金硬质合金试剂A饱和的三氯化铁盐酸溶液B新配置的20%氢氧化钾水溶液+20%铁氰化钾水溶液硬质合金先在A试剂中浸蚀1min,然后在B试剂中浸蚀3min,WC相(灰白色),TiC-WC相(黄色)Co(黑色)氢氧化钾-铁氰化钾水新配置的10%氢氧化钾水溶液+10%铁氰化钾水溶液硬质合金的n相混合酸硝酸2.5ml氢氟酸1ml盐酸1.5ml水95ml显示硬铝组织氢氟酸水溶液氢氟酸0.5ml水99.5ml显示一半铝合金组织苛性钠水溶液苛性钠1g水100ml显示铝与铝合金组织。

常用缓蚀剂

常用缓蚀剂①若丁:若丁是由二邻苯酸脲、锭粉、食盐、平平加等组成的。

其配比(质量百分比)如下:二邻苯酸脲 26%食盐52%锭粉 l7%平平加(烷基聚氧乙烯醚) 5%若丁缓蚀剂适用于黑色金属及铜在硫酸、盐酸、磷酸、氢氟酸、柠檬酸中的清洗。

加入量为0.8%,对碳钢、铜的缓蚀率大于95%。

② SH-415缓蚀剂SH-415缓蚀剂由制药厂的下脚料制成,适用于蒸汽机车锅炉水垢的清洗。

在7%~9%盐酸和l%氢氟酸组成的清洗液中,加入量为0.5%。

③ SH-406缓蚀剂SH-406缓蚀剂由制药厂的下脚料、溶剂和助剂等组成,适用于低压锅炉盐酸除垢及20#碳钢盐酸酸洗,加入量为0.5%。

④ SH-416缓蚀剂.SH-416缓蚀剂由制药厂的下脚料制成,适用于大型直流锅炉及大、中、小汽包炉的酸洗。

加入量为0.3%。

表1-29所示为SH-416缓蚀剂在HF酸洗时的缓蚀效果。

⑤ IS-129缓蚀剂IS-129缓蚀剂由咪唑季铵盐、烷基醇聚氧乙烯醚等组成,适用于高、中、低压锅炉水垢的酸洗,加入量为0.3%。

⑥Lan-826缓蚀剂Lan-826缓蚀剂是多用型酸洗缓蚀剂,外观为淡黄色液体,相对密度l.06,微碱性,不燃烧。

为多用型酸洗缓蚀剂,既适用于氧化性酸,有适用于非氧化性酸;既适用于多种无机酸,又适用于多种有机酸,如加氨柠檬酸、加氨柠檬酸一氟化氢铵、氢氟酸、盐酸、硝酸、硝酸-氢氟酸、氨基磺酸、羟基乙酸、羟基乙酸-甲酸-氟化氢铵、EDTA、草酸、磷酸、醋酸、硫酸等清洗剂中可使用Lan~826。

Lan-826缓蚀剂具有优良的缓蚀效果,在一般酸洗条件下,腐蚀率不大于/a。

Lan-826能够有效抑制钢在酸洗时对氢的吸收和Fe3+对金属的腐蚀,使金属酸洗时不产生孔蚀。

Lan-826缓蚀剂用量少,费用低,操作简便,性能稳定,无臭无味,使用安全,特别是能避免误用缓蚀剂造成的危险。

Lan-826缓蚀剂适用于碳钢、低合金钢、不锈钢、铝等金属材料的清洗,可清除碳酸钙、氧化铁、硫酸钙、混合垢、硅质垢等垢型的污垢。

铜铝缓蚀剂配方

铜铝缓蚀剂配方铜铝缓蚀剂配方是一种用于减缓铜和铝金属在环境中的腐蚀速度的化学制剂。

在许多工业领域,铜和铝是常用的金属材料,它们在特定环境中容易受到腐蚀的影响。

因此,研发出一种有效的铜铝缓蚀剂配方对于保护这些金属的使用寿命和性能至关重要。

一种常见的铜铝缓蚀剂配方是由以下几种成分组成:1. 有机酸:有机酸是铜铝缓蚀剂中的关键成分之一。

它们可以与金属表面形成一种保护性的薄膜,防止氧气和水分进入金属表面,从而减缓腐蚀反应的发生。

常用的有机酸包括乙酸、柠檬酸、草酸等。

2. 缓蚀剂:缓蚀剂是铜铝缓蚀剂中的活性成分,可以与金属表面发生化学反应,形成一种保护性的缓蚀膜。

这种膜可以阻止金属与外界环境中的氧气、水分和其他腐蚀物质接触,从而减缓腐蚀反应的进行。

常用的缓蚀剂包括硝酸盐、硫酸盐、钼酸盐等。

3. 表面活性剂:表面活性剂是铜铝缓蚀剂中的辅助成分,它们可以改善溶液的润湿性和扩散性,提高缓蚀剂的附着性和渗透性。

常用的表面活性剂包括十二烷基硫酸钠、辛基苯磺酸钠等。

4. 缓冲剂:缓冲剂是铜铝缓蚀剂中的辅助成分,它们可以调节溶液的酸碱度,使其保持在适宜的范围内。

适当的酸碱度可以提高缓蚀剂的效果,并减少对金属材料的损伤。

常用的缓冲剂包括磷酸盐、碳酸盐等。

根据具体的需求和应用场景,铜铝缓蚀剂的配方可以进行适当的调整和优化。

一些特殊要求的铜铝缓蚀剂配方还可以添加其他功能性成分,如抗氧化剂、增稠剂等,以进一步提高缓蚀剂的性能和稳定性。

总结起来,铜铝缓蚀剂配方是一种能够减缓铜和铝金属腐蚀速度的化学制剂。

它的配方包括有机酸、缓蚀剂、表面活性剂和缓冲剂等成分。

通过适当调整和优化配方,可以获得更好的缓蚀效果,保护铜和铝金属的使用寿命和性能。

在实际应用中,需要根据具体的需求和应用场景选择合适的铜铝缓蚀剂配方,并严格按照配方比例进行制备和使用,以确保其缓蚀效果的稳定和可靠性。

缓蚀剂应用和配方详解

3500~46000

NaHCO3 ,CaCL2

1300~19000

CaCL2

1000~170000

CaCL2,NaSO4

9000

NaSO4

31000

整理课件

Cl-, mg/l 1600~3500 14000~128000 100~1300 13000~100000 1800~15000 200~20000

整理课件

16

在石油天然气工业中,引起腐蚀的因素 是多种多样的,效应非常复杂,工业生产中 除设备选择性能优良的材料外,主要采取防 腐措施有:电化学保护(阴极保护、牺牲阳 极保护)、设备表面涂防腐层、添加化学药 剂(缓蚀剂、杀菌剂、阻垢剂等)。下面我 们主要介绍缓蚀剂。

整理课件

17

3.缓蚀剂

3.1缓蚀剂的定义: 缓蚀剂(corrosion inhibitor),又称腐蚀抑制剂,它来自拉丁语

整理课件

21

3.2.2 工 业 应 用 对 缓 蚀 剂 的 要 求 从理论上讲具有缓蚀作用的物质很多。工业 用缓蚀剂要求其缓蚀效率高,价格合理,原 料易得,所以真正能用作缓蚀剂的物质是有 限的。如:二丁基硫脲,咪唑类,曼尼希碱 类,另外,工业用缓蚀剂还应具有以下性能:

整理课件

22

① 化学性能稳定,有较长的使用寿命; ② 缓蚀效率高;化学清洗中一般要求98 %以上(条件实验),但自然腐蚀:如: 大气、土壤、天然水等一般较低; ③ 不影响材料的物理、机械性能; ④ 低毒或无毒。

整理课件

7

2. 石油天然气工业中的腐蚀:

石油天然气工业是由石油勘探、钻井、开发、 开采、油气集输、油气处理、油气储存、运输、石 油炼制等环节组成,在生产的每个环节中都存在腐 蚀问题。

铜钝化剂配方

铜钝化剂配方铜钝化剂配方是指用于铜材料表面处理的一种化学制剂,其作用是形成一层保护性的钝化膜,以提高铜材料的耐腐蚀性能和表面的美观度。

下面将介绍一种常见的铜钝化剂配方及其工艺流程。

1. 配方成分:铜钝化剂的配方成分通常包括盐酸、硝酸、硫酸、氯化铵、草酸、过硫酸钠等。

这些化学物质的选择和比例会根据具体的使用要求和处理对象的不同而有所差异。

2. 工艺流程:(1)清洗铜材料:首先要对铜材料进行清洗,去除表面的油污、灰尘等杂质,以确保钝化剂能够充分接触到铜材料的表面。

(2)酸洗处理:将铜材料浸泡在酸性溶液中,使用盐酸和硝酸等酸性物质进行酸洗处理。

酸洗的目的是去除铜材料表面的氧化物和其他杂质,为钝化剂的作用提供良好的基础。

(3)钝化处理:将酸洗后的铜材料浸泡在铜钝化剂配方溶液中,进行钝化处理。

钝化剂中的化学物质会与铜材料表面的金属离子发生反应,形成一层致密的钝化膜。

这层钝化膜能够有效地防止铜材料进一步氧化和腐蚀,提高其耐腐蚀性能。

(4)中和处理:经过钝化处理后,需要对铜材料进行中和处理,以中和剩余的酸性物质,避免对环境造成污染。

(5)清洗和干燥:最后,对钝化处理后的铜材料进行清洗和干燥,以去除残留的化学物质和水分,使其达到使用要求。

3. 配方原理:铜钝化剂的配方中的化学物质具有以下作用:(1)酸性物质(如盐酸、硝酸、硫酸)用于去除铜材料表面的氧化物和其他杂质,清洗铜材料的作用。

(2)草酸和过硫酸钠等物质参与反应生成的氧化剂,能够促进钝化剂与铜材料表面的金属离子发生反应,形成钝化膜。

(3)氯化铵等物质具有缓蚀剂的作用,能够减缓钝化剂的腐蚀速度,使钝化膜更加均匀和致密。

(4)其他辅助剂的添加可以改善钝化剂的性能和工艺特性,如增加配方的稳定性、调节酸碱度等。

4. 注意事项:(1)在使用铜钝化剂进行处理时,应注意配方成分和操作流程的准确性,以确保钝化效果和处理质量。

(2)在处理过程中,应注意防护措施,避免化学物质对人体的直接接触和损害。

铜保护剂配方

铜保护剂的配方主要有以下几种:

1.苯骈三氮唑配方

这种配方是使用最广泛的铜保护剂之一,主要成分为苯骈三氮唑,具有很好的缓蚀和阻垢作用,能够有效地保护铜件表面不受腐蚀和污染。

2.甲基丙烯酸酯配方

这种配方主要成分为甲基丙烯酸酯,具有较好的防变色和防氧化性能,可以有效地保护铜件表面不受变色和氧化影响。

3.聚氨酯配方

这种配方主要成分为聚氨酯,具有较好的阻燃和耐磨性能,可以有效地提高铜件的耐磨和耐腐蚀性能。

4.丙烯酸酯配方

这种配方主要成分为丙烯酸酯,具有较好的防变色和防氧化性能,可以有效地保护铜件表面不受变色和氧化影响。

5.硅酮配方

这种配方主要成分为硅酮,具有较好的润滑和防粘性能,可以有效地提高铜件的抗摩擦和抗腐蚀性能。

需要注意的是,不同的铜保护剂配方可能存在不同的适用范围和优缺点,需要根据具体情况进行选择。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

铜及其合金缓蚀剂

配方用量(g /t水)

苯甲醛10 -500

2 一氨基苯甲酸10 -500

乙二醇2500

水少量

工艺、性能、用途

将各组分溶于少量水中,然后再投放到水系统中即成。

本品对铜及铜合金具有很好的钝化作用,故其缓蚀作用明显。

实验结果证实:当水的pH 为8 . 5 左右、温度为

70 ℃时,加入本品数天后对铜管道的缓蚀效率达100 % ,总的缓蚀效率在90 %以上。

本品完全溶于水和油基的液体中,若用于铜表面接触的油液中(如润滑油、液压工作流体、机器的冷却油等),只要再补加以下各种组分中的一种:抗氧剂、粘度改进剂、分散剂、表面活性剂或减摩剂,亦同样能发挥缓蚀作用。