4精密机械系统轴系.pptx

合集下载

专题2精密机械轴系

精密机械轴系

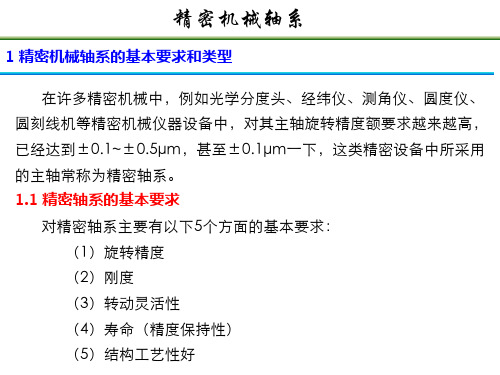

1 精密机械轴系的基本要求和类型

在许多精密机械中,例如光学分度头、经纬仪、测角仪、圆度仪、 圆刻线机等精密机械仪器设备中,对其主轴旋转精度额要求越来越高, 已经达到±0.1~±0.5μm,甚至±0.1μm一下,这类精密设备中所采用 的主轴常称为精密轴系。 1.1 精密轴系的基本要求

对精密轴系主要有以下5个方面的基本要求: (1)旋转精度 (2)刚度 (3)转动灵活性 (4)寿命(精度保持性) (5)结构工艺性好

(4)寿命(精度保持性) 指主轴保持原始设计精度的时间。由于精密轴系的旋转精度很高, 即使较小的磨损、轻微的振动以及由于温度变化而造成的微小热变形等, 都会影响轴系的正常工作,甚至造成机械系统的损坏,所以设计者在设 计时应该采取相应的措施,使轴系能在较长时间内保持原始的设计精度, 即寿命尽量长。

精密机械轴系

轴承等精密轴承,为此按主轴与精密轴承之间的摩擦性质来分,精密轴 系可分为以下几种类型:

(1)滑动摩擦 如圆柱形轴系、圆锥形轴系、锥柱混合轴系。 (2)滚动摩擦 如滚珠轴承轴系、密集滚珠轴系、锥柱滚珠轴系。 (3)流体摩擦 如气体静压、气体动压轴系,液体静压、液体动压 轴系。 (4)混合型

精密机械轴系

分度精度和轴系的旋转 精度不是一个概念!

精密机械轴系

2 精密机械轴承轴系 2.2 高精度密珠轴承轴系

2个径向密珠轴承 2个轴向密珠轴承

密珠轴承

密珠轴承

精密机械轴系

2 精密机械轴承轴系 2.2 高精度密珠轴承轴系

普通轴承

组成: ① 轴承座圈(内、外圈) ② 滚珠 ③ 保持架

密珠轴承

精密机械轴系

2 水平精密机械轴系

2.1 高精度滚动轴承轴系 精密滚动轴承轴系的主要优点: 结构简单 轴承摩擦力比滑动轴承小,转动灵活 可在无间隙或预紧条件下工作,有利于提高旋转精度和刚度 润滑比较容易

1 精密机械轴系的基本要求和类型

在许多精密机械中,例如光学分度头、经纬仪、测角仪、圆度仪、 圆刻线机等精密机械仪器设备中,对其主轴旋转精度额要求越来越高, 已经达到±0.1~±0.5μm,甚至±0.1μm一下,这类精密设备中所采用 的主轴常称为精密轴系。 1.1 精密轴系的基本要求

对精密轴系主要有以下5个方面的基本要求: (1)旋转精度 (2)刚度 (3)转动灵活性 (4)寿命(精度保持性) (5)结构工艺性好

(4)寿命(精度保持性) 指主轴保持原始设计精度的时间。由于精密轴系的旋转精度很高, 即使较小的磨损、轻微的振动以及由于温度变化而造成的微小热变形等, 都会影响轴系的正常工作,甚至造成机械系统的损坏,所以设计者在设 计时应该采取相应的措施,使轴系能在较长时间内保持原始的设计精度, 即寿命尽量长。

精密机械轴系

轴承等精密轴承,为此按主轴与精密轴承之间的摩擦性质来分,精密轴 系可分为以下几种类型:

(1)滑动摩擦 如圆柱形轴系、圆锥形轴系、锥柱混合轴系。 (2)滚动摩擦 如滚珠轴承轴系、密集滚珠轴系、锥柱滚珠轴系。 (3)流体摩擦 如气体静压、气体动压轴系,液体静压、液体动压 轴系。 (4)混合型

精密机械轴系

分度精度和轴系的旋转 精度不是一个概念!

精密机械轴系

2 精密机械轴承轴系 2.2 高精度密珠轴承轴系

2个径向密珠轴承 2个轴向密珠轴承

密珠轴承

密珠轴承

精密机械轴系

2 精密机械轴承轴系 2.2 高精度密珠轴承轴系

普通轴承

组成: ① 轴承座圈(内、外圈) ② 滚珠 ③ 保持架

密珠轴承

精密机械轴系

2 水平精密机械轴系

2.1 高精度滚动轴承轴系 精密滚动轴承轴系的主要优点: 结构简单 轴承摩擦力比滑动轴承小,转动灵活 可在无间隙或预紧条件下工作,有利于提高旋转精度和刚度 润滑比较容易

专题2精密机械轴系共28页PPT

文 家 。汉 族 ,东 晋 浔阳 柴桑 人 (今 江西 九江 ) 。曾 做过 几 年小 官, 后辞 官 回家 ,从 此 隐居 ,田 园生 活 是陶 渊明 诗 的主 要题 材, 相 关作 品有 《饮 酒 》 、 《 归 园 田 居 》 、 《 桃花 源 记 》 、 《 五 柳先 生 传 》 、 《 归 去来 兮 辞 》 等 。

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

专题2精密机械轴系

6

、露凝无游氛,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

55、 为 中 华 之 崛起而 读书。 ——周 恩来

1

0

、

倚

南

窗

以

寄

傲

,

审

容

膝

之

易

安

。

谢谢!

51、 天 下 之 事 常成 于困约 ,而败 于奢靡 。——陆 游 52、 生 命 不 等 于是呼 吸,生 命是活 动。——卢 梭

53、 伟 大 的 事 业,需 要决心 ,能力 ,组织 和责任 感。 ——易 卜 生 54、 唯 书 籍 不 朽。——乔 特

专题2精密机械轴系

6

、露凝无游氛,

天

高

风

景

澈

。

7、翩翩新 来燕,双双入我庐 ,先巢故尚在,相 将还旧居。

8

、

吁

嗟

身

后

名

,

于

我

若

浮

烟

。

9、 陶渊 明( 约 365年 —427年 ),字 元亮, (又 一说名 潜,字 渊明 )号五 柳先生 ,私 谥“靖 节”, 东晋 末期南 朝宋初 期诗 人、文 学家、 辞赋 家、散

55、 为 中 华 之 崛起而 读书。 ——周 恩来

轴系配图讲解快速了解哦 ppt课件

轴系配图讲解快速了解哦

(2)下锥面滚动圆柱轴系 蔡司(Zeiss)轴系

优点:转动灵活、工艺性好,克 服了下顶点圆柱轴系不能做成空 心轴的缺点

缺点:摆动大,稳定性差

轴系配图讲解快速了解哦

(3)上平面滚动圆柱轴系

轴系配图讲解快速了解哦

轴系配图讲解快速了解哦

§8—6 流体摩擦静压轴系

在圆柱形滑动摩擦轴系中,如果通过外部的供油(气)系统,使轴颈 和轴承的工作表面完全处于流体摩擦状态,则称为流体(液体或气 体)静压轴系。

• 你所经历的课堂,是讲座式还是讨论式? • 教师的教鞭

• “不怕太阳晒,也不怕那风雨狂,只怕先生骂我 笨,没有学问无颜见爹娘 ……”

• “太阳当空照,花儿对我笑,小鸟说早早早……”

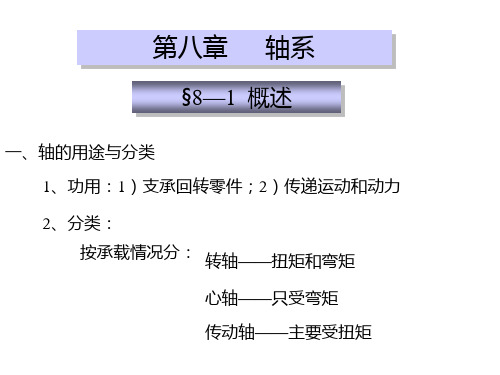

二、轴的材料及其选择 碳素钢——常用45#,正火调质 合金钢——对应力集中较敏感。

注意:①采用合金钢并不能提高轴的刚度。 ②轴的热处理和表面强化可提高轴的疲劳强度。

②结构设计前按扭矩初估轴的直径dmin

强度条件

T

T WT

9.55106

0.2d3

P

n [T]

设计公式

59.55106P

P

d3

[T]n

A03 n

轴上有键槽时:放大轴径:一个键槽:3~5% 二个键槽:7~10% 取标准植

二、按弯扭合成强度条件计算 条件:已知支点、扭距,弯矩 步骤: 1、作轴的空间受力简图

轴系配图讲解快速了解哦

§8—5 圆柱轴系的发展形式

轴系配图讲解快速了解哦

(1)上锥面滚动圆柱轴系

具有摩擦力小(f小于0.005)、 耐磨的特点,利于批量生产。

其缺点是:工艺要求高, 轴套支承锥面的顶点应与 圆柱导向面轴线相重合, 锥面投影呈圆环形,不应 有过大的椭圆度,对钢球 尺寸精度要求高,钢球直 径的允差为0.5—1mm。

(2)下锥面滚动圆柱轴系 蔡司(Zeiss)轴系

优点:转动灵活、工艺性好,克 服了下顶点圆柱轴系不能做成空 心轴的缺点

缺点:摆动大,稳定性差

轴系配图讲解快速了解哦

(3)上平面滚动圆柱轴系

轴系配图讲解快速了解哦

轴系配图讲解快速了解哦

§8—6 流体摩擦静压轴系

在圆柱形滑动摩擦轴系中,如果通过外部的供油(气)系统,使轴颈 和轴承的工作表面完全处于流体摩擦状态,则称为流体(液体或气 体)静压轴系。

• 你所经历的课堂,是讲座式还是讨论式? • 教师的教鞭

• “不怕太阳晒,也不怕那风雨狂,只怕先生骂我 笨,没有学问无颜见爹娘 ……”

• “太阳当空照,花儿对我笑,小鸟说早早早……”

二、轴的材料及其选择 碳素钢——常用45#,正火调质 合金钢——对应力集中较敏感。

注意:①采用合金钢并不能提高轴的刚度。 ②轴的热处理和表面强化可提高轴的疲劳强度。

②结构设计前按扭矩初估轴的直径dmin

强度条件

T

T WT

9.55106

0.2d3

P

n [T]

设计公式

59.55106P

P

d3

[T]n

A03 n

轴上有键槽时:放大轴径:一个键槽:3~5% 二个键槽:7~10% 取标准植

二、按弯扭合成强度条件计算 条件:已知支点、扭距,弯矩 步骤: 1、作轴的空间受力简图

轴系配图讲解快速了解哦

§8—5 圆柱轴系的发展形式

轴系配图讲解快速了解哦

(1)上锥面滚动圆柱轴系

具有摩擦力小(f小于0.005)、 耐磨的特点,利于批量生产。

其缺点是:工艺要求高, 轴套支承锥面的顶点应与 圆柱导向面轴线相重合, 锥面投影呈圆环形,不应 有过大的椭圆度,对钢球 尺寸精度要求高,钢球直 径的允差为0.5—1mm。

数控机床坐标系及相关点【优质PPT】

2021/11/14

10

工件原点的选择原则

✓数控铣床或加工中心 上工件原点一般选在长 方体零件上表面的左下 角或中心处,或在圆柱 体零件轴线与上平面的 交点处。

2021/11/14

11

工件原点的选择原则

✓数控铣床或加工中心 上工件原点一般选在长 方体零件上表面的左上 角或中心处,或在圆柱 体零件轴线与上平面的 交点处。

撞工件和其他部件为准。

如在铣床上,常以机床参考点为换刀点;在加工中

心上,以换刀机械手的固定位置点为换刀点;在车床上,

则以刀架远离工件的行程极限点为换刀点。选取的这些

点2,021都/11是/14 便于计算的相对固定点。

18

情境二、数控机床的坐标轴和坐标系

5、编程坐标系、程序原点

编程坐标系

编程坐标系是在工件图纸上建立的坐标系。

数控机床坐标系及相关点

2021/11/14

1

情境二、数控机床的坐标轴和坐标系

3、机床坐标系、机床原点、机床参考点

机床坐标系

在数控机床上选定一个固定点作为坐标系原点而建立的坐标系称 为机床坐标系。也叫标准坐标系或机械坐标系。

机床原点

数控机床上选定的这个固定点称为机床原点,它是机床坐标系的 原点,是数控机床进行加工运动的基准参考点。

坐标是202一1/11个/14已知数。

5

机床参考点

✓数控车床上机床参考 点是离机床原点最远的 极限点。 ✓数控铣床上机床原点 和机床参考点是重合的。

2021/11/14

6

机床参考点

2021/11/14

数控机床开机时,必 须先确定机床原点,而 确定机床原点的运动就 是回参考点的操作,这 样通过确认参考点,就 确定了机床原点。只有 机床参考点被确认后, 机床原点才被确认,刀 具(或工作台)移动才 有基准。

第12章轴系

一、精密轴系的基本要求

回转精度

刚度

精

密

转动灵活性

机

械 设

寿命

计

结构工艺性

3

按轴系中主轴与精密轴承的摩擦性质来分,精 密轴系可以分为以下几中类型:

滑动 摩擦

精 密 机 械 设 计

圆柱形轴承轴系

圆锥形轴承轴系

滚动 摩擦

滚珠轴承轴系 密集滚珠轴系

锥柱混合轴系

锥柱滚珠轴系

流体 气体静、动压轴承轴系 摩擦 液体静、动压轴承轴系

械

δ——主轴前端检验处允许的径向跳动

设 计

f——并用几个轴承时的修正系数 m=L/a——主轴跨距与外伸长度的比值

10

3、轴承精度合理配置

前后轴承的精度如图所示:

L主轴支承跨距a 外伸长度

精

密

机

械 设

δa

=

L

+ L

a

∆

δb

=

a L

∆

计 结论:前端轴承精度应比后端轴承精度高一级

11

4、轴承径向跳动方向的选择

精

擦力矩小,转动灵活,磨损小,寿命长,对

密

温度变化不敏感。

机 械

¾ 装配研磨工作量小,易于成批生产

设 计

¾ 对零件的加工精度要求高。

33

半运动学轴系误差

1、配合间隙Δ

由Δ引起的主轴倾

斜角即方向误差为:

精 密 机

∆ϕ

=

2( L0

∆ +d

+ d0 2

)

d——轴的直径

械 d0——钢球的直径

设 Δ—— 轴 套 下 部 与 轴

2″光学分度头球面密珠轴系结构

机械设计基础 轴系PPT课件

3)连续正反转、载荷不稳定:切应力接近对称循环,r = -1;

[ 1b 第] 2[1页/1共b ]25页1

6)确定危险截面。

7)强度条件:

c

M W

M 2 ( T )2 [ ] MPa

0.1d 3

d 3 M

mm

0.1 [ ]

式中: W —— 轴的抗弯截面系数; [σ] —— 轴的许用弯曲应力,见表 14-1。

四、轴设计的主要问题 失效形式: 1、疲劳破坏 2、变形过大 3、振动折断 4、塑性变形

疲劳强度校核 刚度验算(如机床主轴) 高速轴,自振频率与轴转速接近 短期尖峰载荷 验算屈服强度

第8页/共25页

设计的主要问题: 1、合理的结构设计 —→ 保证轴上零件有可靠的工作位置,装配、拆卸方便,

周向、轴向固定可靠,便于轴上零件的调整; 2、工作能力计算 a、有足够的强度

轴圆角半径 r < 轴上零件倒角尺寸 c < 轴肩高度 h 或:轴圆角半径 r < 轴上零件圆角半径 R < 轴肩高度 h

第13页/共25页

轴肩 定位轴肩: h = ( 0.07 ~ 0.1 ) d ; d :轴颈尺寸 非定位轴肩: h = ( 1 ~ 2 ) mm

(2)周向固定 键、花键、成形联接、弹性环联接、过盈、销等 —— 轴毂联接

强度条件:

T WT

9.55106 0.2 d 3

P n

MPa

d 3 9.55106 P mm

0.2[ ]n

式中:WT —— 抗扭截面系数,mm3 [τ ] —— 许用切应力,MPa

第17页/共25页

公式应用: a)传动轴精确计算; b)转轴的初估轴径 dmin —— 结构设计,逐步阶梯化 di

α —— 根据转矩性质不同而引入的应力校正系数。 σ —— 一般为对称循环变化(弯矩引起的弯曲应力) 1)单向旋转、载荷稳定:切应力接近不变 r = +1;

[ 1b 第] 2[1页/1共b ]25页1

6)确定危险截面。

7)强度条件:

c

M W

M 2 ( T )2 [ ] MPa

0.1d 3

d 3 M

mm

0.1 [ ]

式中: W —— 轴的抗弯截面系数; [σ] —— 轴的许用弯曲应力,见表 14-1。

四、轴设计的主要问题 失效形式: 1、疲劳破坏 2、变形过大 3、振动折断 4、塑性变形

疲劳强度校核 刚度验算(如机床主轴) 高速轴,自振频率与轴转速接近 短期尖峰载荷 验算屈服强度

第8页/共25页

设计的主要问题: 1、合理的结构设计 —→ 保证轴上零件有可靠的工作位置,装配、拆卸方便,

周向、轴向固定可靠,便于轴上零件的调整; 2、工作能力计算 a、有足够的强度

轴圆角半径 r < 轴上零件倒角尺寸 c < 轴肩高度 h 或:轴圆角半径 r < 轴上零件圆角半径 R < 轴肩高度 h

第13页/共25页

轴肩 定位轴肩: h = ( 0.07 ~ 0.1 ) d ; d :轴颈尺寸 非定位轴肩: h = ( 1 ~ 2 ) mm

(2)周向固定 键、花键、成形联接、弹性环联接、过盈、销等 —— 轴毂联接

强度条件:

T WT

9.55106 0.2 d 3

P n

MPa

d 3 9.55106 P mm

0.2[ ]n

式中:WT —— 抗扭截面系数,mm3 [τ ] —— 许用切应力,MPa

第17页/共25页

公式应用: a)传动轴精确计算; b)转轴的初估轴径 dmin —— 结构设计,逐步阶梯化 di

α —— 根据转矩性质不同而引入的应力校正系数。 σ —— 一般为对称循环变化(弯矩引起的弯曲应力) 1)单向旋转、载荷稳定:切应力接近不变 r = +1;

轴系结构分析PPT完整版

(6)从减少应力集中角度考虑,轴上平键键槽用盘铣刀加工比用端铣刀加工的应力 集中小些(见2图)。轴上应尽量避免开横ห้องสมุดไป่ตู้,若无法避免时应将孔端倒角,或用滚珠 辗压棱边,并要尽量提高孔的表面粗糙度等级(见3图)。

轴设计中常见错误

需要轴向定

位的零件没

1.轴上零件的定位和固定方面

2

有轴向定位

措施.

4

1

轴头没有比与之配 合的轮毂短

3

轴头处没有键联

接(周向定位)

键的尺寸或位置不合理,超出了 轮毂长度,使其他零件无法安装 到位

2.轴上零件装拆方便方面

3.加工工艺性方面 一根轴上有两处键联接,而键槽不在轴的同一母线上

(3)轴头处键的位置 没有靠近轮毂装入端, 使得轮毂装入困难

(2)轴承处没有工艺轴肩,使 轴承装拆路线过长,装拆困 难.

(1)轴肩高度或套筒厚度过大,超过轴承内圈高度.使轴承拆卸困难 (2)轴的外伸端轴承处没有工艺轴肩,使得轴承装配和拆卸路线过长 (3)轴头处键的位置没有靠近轮毂装入端,使轮毂装入困难 (4)轮毂上没有贯通键槽,无法装配轮毂 (5)轴的结构不满足“中间粗,两头细”原则,靠近中间的零件无法装入

3.加工工艺性方面

5.角接触轴承、圆锥滚子轴承安装方向错误方面 (1)左端齿轮无轴向定位

(1)没有轴承游隙调整垫片,或者没有对轴系进行轴向位置调整的措施 ③联轴器轮毂上的键槽没开通,且深度不够,联轴器无法安装.

(2)(轴1)承单装反个,使即“用面,对背没”有安装成,对既不是正装也不是反装结构 15. )(2轴转)上轴动零件承件轴的装与定静反位止和,件固轴即定承方“端面盖面接对触。背”安装,既不是正装也不是反装结构 (4)(齿3)轮两上轴的键承槽都没打装通反,且,深虽度不满够足这“样的面结对构,面键”槽无或法“加工背,对也无背法”装配.。但不能承受铀向力

轴设计中常见错误

需要轴向定

位的零件没

1.轴上零件的定位和固定方面

2

有轴向定位

措施.

4

1

轴头没有比与之配 合的轮毂短

3

轴头处没有键联

接(周向定位)

键的尺寸或位置不合理,超出了 轮毂长度,使其他零件无法安装 到位

2.轴上零件装拆方便方面

3.加工工艺性方面 一根轴上有两处键联接,而键槽不在轴的同一母线上

(3)轴头处键的位置 没有靠近轮毂装入端, 使得轮毂装入困难

(2)轴承处没有工艺轴肩,使 轴承装拆路线过长,装拆困 难.

(1)轴肩高度或套筒厚度过大,超过轴承内圈高度.使轴承拆卸困难 (2)轴的外伸端轴承处没有工艺轴肩,使得轴承装配和拆卸路线过长 (3)轴头处键的位置没有靠近轮毂装入端,使轮毂装入困难 (4)轮毂上没有贯通键槽,无法装配轮毂 (5)轴的结构不满足“中间粗,两头细”原则,靠近中间的零件无法装入

3.加工工艺性方面

5.角接触轴承、圆锥滚子轴承安装方向错误方面 (1)左端齿轮无轴向定位

(1)没有轴承游隙调整垫片,或者没有对轴系进行轴向位置调整的措施 ③联轴器轮毂上的键槽没开通,且深度不够,联轴器无法安装.

(2)(轴1)承单装反个,使即“用面,对背没”有安装成,对既不是正装也不是反装结构 15. )(2轴转)上轴动零件承件轴的装与定静反位止和,件固轴即定承方“端面盖面接对触。背”安装,既不是正装也不是反装结构 (4)(齿3)轮两上轴的键承槽都没打装通反,且,深虽度不满够足这“样的面结对构,面键”槽无或法“加工背,对也无背法”装配.。但不能承受铀向力

第九章 轴与精密轴系

2、轴的设计内容 1)轴的强度、刚度、振动稳定性和精度的设计计算; 2)轴的几何结构设计。 3、一般应使轴的结构满足如下条件 1)轴和装在轴上的零件有准确的轴向、周向工作位置, 并便于装拆和调整; 本节结束 2)有良好的加工工艺性; 3)有足够的强度、刚度、振动稳定性和回转精度。

4.设计步骤

电子工程系

第 二 节 轴 的 设 计 计 算

步骤: 1、作轴的空间受力简图

Fr Ft RH1 L2 C L3 D RH2 R v2 Fa

(a)

T A

R' v1 B Rv1 L1

Rv1 L1

RH1 L2 L3

R v2

电子工程系

2、求水平面支反力RH1、RH2作水平面弯矩图

第 二 节 轴 的 设 计 计 算

T A

R' v1 B R v1 L1

电子工程系

Ft

第 二 节 轴 的 设 计 计 算

R' v1 F a Rv1

RH1

MH

RH2

MH Fr Ma Fa M v1 M v2 Mv M1 M2 M

F aD R v2

T

M M ca1 M ca2 M ca

三、轴的刚度计算

1、弯曲刚度

挠曲线方程:

第 二 节 轴 的 设 计 计 算

P 轴所传递的功率;

电子工程系

二、轴的振动稳定性及临界转速

第 二 节 轴 的 设 计 计 算

弯曲振动(横向)

扭转振动 轴向振动(纵向) 临界转速 ——轴引起共振时的转速

弯曲临界转速的计算 轴的临界角速度

e

电子工程系

m

c mg

轴 的 设 计 计 算

C g / y0

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

止推轴承安装在后径向轴承的两侧,这种结构布局简单 且安装方便,但主轴受热将向前伸长也会影响主轴的轴向精 度,不适合用于轴向精度较高的仪器。

4.3 主轴系统 ——设计的基本要求

热变形

合理的止推轴承位置控制轴向热变形

止推轴承安装在前径向轴承和后径向轴承的外 侧,这种结构布局安装方便,但主轴受热伸长会引 起轴向间歇增大,因此增大了轴向窜动误差。不适 合用于轴向精度要求较高的仪器。

工作时轴承和轴颈的支撑面间形成直接或间接活动摩擦的轴承,称 为滑动轴承。

滚动轴承绝大多数都已标准化,故得到广泛的应用。但是在以下场 合,则主要使用滑动轴承: 1.工作转速很高,如汽轮发电机。 2.要求对轴的支承位置特别精确,如精密磨床。 3.承受巨大的冲击与振动载荷,如轧钢机。 4.特重型的载荷,如水轮发电机。 5.根据装配要求必须制成剖分式的轴承,如曲轴轴承。 6.在特殊条件下工作的轴承,如军舰推进器的轴承。 7.径向尺寸受限制时,如多辊轧钢机。

4.3 主轴系统 ——滚动轴承

1.按所能承受载荷的方向或公称接触角的不同可分为向心轴 承和推力轴承

向心轴承

径向接触轴承:公称接触角α=0°,主要承受径向载荷,可承受较

小的轴向载荷。

向心角接触轴承:公称接触角α=0°~45°,同时承受径向载荷和轴向

载荷。 推力轴承

推力角接触轴承:公称接触角α=45°~90°,主要承受轴向载荷,

4.3 主轴系统 ——基本结构

主轴系统一般由主轴、轴承、支承座构成,而 主轴的工作端是露出的长度为a的一部分轴。

4.3 主轴系统 ——设计的基本要求

回转精度

回转轴线:指主轴在某个瞬间绕其转动、 且与主轴固定在 一起的一根直线。

理想回转轴线:是假定的一条没有回转误差的回转轴线,或是在轴 上空间位置固定不变的一条轴线。

部件相对位置的变化;

主轴系统中的轴承中的间隙(滑动轴承的油膜厚

度、滚动轴承的游隙等等)也会发生变化。

4.3 主轴系统 ——设计的基本要求

主轴系统热变形的控制方法

热变形

① 将热源与主轴系统分离

② 应用良好的润滑及摩擦小的结构,必要时还应采 取冷却及散热装置。

③ 选用合适的材料和一定的补偿结构

④ 合理安排止推轴承的位置

a)径向圆跳动 b)端面圆跳动

c)倾角摆动

主轴回转误差基本形式

4.3 主轴系统 ——设计的基本要求

刚度

主轴系统的刚度是指主轴某一测量点处所受外力 与主轴该点的位移之比。

主轴的刚度可以分为轴向刚度和径向刚度。

主轴系统的刚度直接决定系统的精度,设计时需 要对轴系的各个部分的刚度进行验证。

4.3 主轴系统 ——设计的基本要求

实际回转轴线:主轴实际转动时某个瞬间的回转轴线,由于误差的 存在,实际回转轴线一般是不断变化的。

主轴回转误差:一般指主轴实际回转轴线对理想回转轴线 位置的偏移量。

4.3 主轴系统 ——设计的基本要求

回转精度

主轴回转轴线的运动误差可以分解为三种形式:

☆☆☆径向圆跳动(径向晃动误差) ☆☆ 端面圆跳动(轴向窜动误差) ☆ 倾角摆动(角运动误差)

刚度

主轴系统的刚度受到轴的刚度、轴承的刚度和支承 座刚度的影响,应是几者的综合。

主轴系统的刚度从计算公式可看出与主轴的材料及截面直径、 截面形状、轴承间距离和主轴工作端伸出长度a有关。

4.3 主轴系统 ——设计的基本要求

Байду номын сангаас

刚度

主轴系统的刚度的改善措施 ① 增加轴径

主轴一般做成阶梯型,前段直径比后端大1.20~1.43倍。

可承受较小的轴向载荷。

轴向接触轴承:公称接触角α=90°,只能承受轴向载荷。

4.3 主轴系统 ——滚动轴承

角接触

轴向轴承

球轴承

4.3 主轴系统 ——滚动轴承

2.按滚动体的 种类可分为: 球轴承 滚子轴承

➢滚子轴承的承载能力和耐冲击能力好;球轴承摩擦小、高速性能好。

滚子轴承

4.3 主轴系统 ——滑动轴承

2

2

4 3

1

4 13

4.3 主轴系统 ——滚动轴承

常见的滚动体有六种形状,一种是球形,五种是滚子。

4.3 主轴系统 ——滚动轴承

滚动轴承的内外圈和滚动体应具有较高的硬度和接触疲劳强 度、良好的耐磨性和冲击韧性。

➢一 般 用 特 殊 轴 承 钢 制 造 , 常 用 材 料 有 GCr15 、 GCr15SiMn、GCr6、GCr9等 滚动轴承的表面必须经磨削抛光,以提高其接触疲劳强度。 保持架多用低碳钢板通过冲压成形方法制造,也可采用有色 金属或塑料等材料。

② 选择合理的支承间距离

③ 缩短主轴悬伸长度

一般取a/l=0.25~0.5之间。

④ 提高轴承的刚度

轴承的刚度占整个轴系刚度的30%~50%。

4.3 主轴系统 ——设计的基本要求

主轴系统的热变形的产生及影响

热变形

主轴系统的热变形主要是由传动件在运转过程

中摩擦产生的。

主轴和箱体会因此而变形,造成回转中心和其它

4.3 主轴系统 ——设计的基本要求

利用合理的材料及结构控制热变形

热变形

滚动轴承1与箱体3的孔间加一个过渡套筒2.如果过渡套 筒的长度和材料选择合理,热变形对后轴承的间隙的影响可 以得到自动补偿。

4.3 主轴系统 ——设计的基本要求

热变形

合理的止推轴承位置控制轴向热变形

止推轴承,也称作推力轴承。是用来专门承受轴向力的专用 轴承,就是轴平行的方向的力的轴承

4.3 主轴系统 ——设计的基本要求

热变形

合理的止推轴承位置控制轴向热变形

止推轴承安装在前径向轴承的两侧,这种结构 布局避免了主轴受热伸长对轴向精度的影响,但是 主轴的悬伸长度增加,影响刚度。

4.3 主轴系统 ——设计的基本要求

热变形

合理的止推轴承位置控制轴向热变形

止推轴承安装在前径向轴承的后侧,这种结构布 局既避免了主轴受热伸长对轴向精度的影响,又不 增加主轴的悬伸长度,效果较好,但是结构复杂, 装配不便。

4.3 主轴系统 ——设计的基本要求

轴系前段的轴承内环精度对主轴端部精度影响大,后轴 承内环的精度对主轴端部精度影响相对较小,因此在滚动轴 承轴系设计时可以采用不同精度的轴承,后端的轴承精度可 以比前段轴承精度选低一级。

杠杆原理

4.3 主轴系统 ——滚动轴承

滚动轴承一般由内圈1、外圈2、滚动体3和保持架4组成。 内圈装在轴径上,与轴一起转动。 外圈装在机座的轴承孔内,一般不转动。 内外圈上设置有滚道,当内外圈之间相对旋转时,滚动体 沿着滚道滚动。 保持架使滚动体均匀分布在。滚道上,减少滚动体之间的碰 撞和磨损