制动衬块面积计算公式

制动器的设计与计算.

第四节 制动器的设计与计算一、鼓式制动器的设计计算1.压力沿衬片长度方向的分布规律除摩擦衬片因有弹性容易变形外,制动鼓、蹄片和支承也有变形,所以计算法向压力在摩擦衬片上的分布规律比较困难。

通常只考虑衬片径向变形的影响,其它零件变形的影响较小而忽略不计。

制动蹄有一个自由度和两个自由度之分。

首先计算有两个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8a 所示,将坐标原点取在制动鼓中心O 点。

1y 坐标轴线通过蹄片的瞬时转动中心1A 点。

制动时,由于摩擦衬片变形,蹄片一面绕瞬时转动中心转动,同时还顺着摩擦力作用的方向沿支承面移动。

结果蹄片中心位于1O 点,因而未变形的摩擦衬片的表面轮廓(11E E 线),就沿1OO 方向移动进入制动鼓内。

显然,表面上所有点在这个方向上的变形是一样的。

位于半径1OB 上的任意点1B 的变形就是11B B '线段,所以同样一些点的径向变形1δ为 111C B =δ≈111cos ψB B '考虑到︒-+=90)(111αϕψ和max 1111δ=='OO B B ,所以对于紧蹄的径向变形1δ和压图8—8 计算摩擦衬片径向变形简图a)有两个自由度的紧蹄 b)有一个自由度的紧蹄力1p 为:⎭⎬⎫+=+=)sin()sin(11max 1111max 11ϕαϕαδδp p (8-1)式中,1α为任意半径1OB 和1y 轴之间的夹角;1ψ为半径1OB 和最大压力线1OO 之间的夹角;1ϕ为1x 轴和最大压力线1OO 之间的夹角。

其次计算有一个自由度的紧蹄摩擦衬片的径向变形规律。

如图8-8b 所示,此时蹄片在张开力和摩擦力作用下,绕支承销1A 转动γd 角。

摩擦衬片表面任意点1B 沿蹄片转动的切线方向的变形就是线段11B B ',其径向变形分量是这个线段在半径1OB 延长线上的投影,即为11C B 线段。

由于γd 很小,可认为︒='∠90111B B A ,故所求摩擦衬片的变形应为 γγγδd B A B B C B 111111111sin sin ='==考虑到1OA ≈R OB =1,那么分析等腰三角形11OB A ,则有γαsin sin 11RB A =,所以表面的径向变形和压力为⎭⎬⎫==αγαδsin sin max 11p p d R (8-2)综上所述可知,新蹄片压力沿摩擦衬片长度的分布符合正弦曲线规律,可用式(8-1)和式(8-2)计算。

计算

二、盘式制动器的设计计算假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器的制动力矩为M µ=2f /FoR式中,f 为摩擦因数;Fo 为单侧制动块对制动盘的压紧力;R 为作用半径。

对于常见的具有扇形摩擦表面的衬块,若其径向宽度不很大,取R 等于平均半径Rm ,或有效半径Re ,在实际上已经足够精确。

如图8—11,平均半径为Rm=(R1+R2)/2式中,Rl 和R2为摩擦衬块扇形表面的内半径和外半径。

设衬块与制动盘之间的单位压力为户,则在任意微元面积RdRd φ上的摩擦力对制动盘中心的力矩为fpR 2dRd φ,而单侧制动块加于制动盘的制动力矩应为单侧衬块加于制动盘的总摩擦力为故有效半径为Re=M μ/2fFo=2(R 23-R 13)/3(R 22-R 12)可见,有效半径Re 即是扇形表面的面积中心至制动盘中心的距离。

上式也可写成Re=4/3[1-R1R2/(R1+R2)2](R1+R2)/2=4/3[1-m/(1+m)2]Rm式中,m=R1/R2因为m<1,m/(1+m)2<1/4,故Re>Rm,且m越小则两者差值越大。

应当指出,若m过小,即扇形的径向宽度过大,衬块摩擦面上各不同半径处的滑磨速度相差太远,磨损将不均匀,因而单位压力分布均匀这一假设条件不能成立,则上述计算方法也就不适用。

m值一般不应小于0.65。

制动盘工作面的加工精度应达到下述要求:平面度允差为0.012mm,表面粗糙度为Ra0.7—1.3μm,两摩擦表面的平行度不应大于0.05mm,制动盘的端面圆跳动不应大于0.03mm。

通常制动盘采用摩擦性能良好的珠光体灰铸铁制造。

为保证有足够的强度和耐磨性能,其牌号不应低于HT250。

三、衬片磨损特性的计算摩擦衬片(衬块)的磨损受温度、摩擦力、滑磨速度、制动鼓(制动盘)的材质及加工情况,以及衬片(衬块)本身材质等许多因素的影响,因此在理论上计算磨损性能极为困难。

BJ1039E2制动系统设计计算-最新年精选文档

BJ1039E2制动系统设计计算1.结构简述:BJ1039E2 柴油轻型载货汽车制动系前后均采用鼓式制动器结构,工作直径$ 280mm摩擦片宽度64mm 前制动器为单向双领蹄式制动器,后制动器为双向双领蹄式制动器,真空助力器为双膜片( 8〃+9〃),助力比为1:6,行程为32mm并具有串联式双管路制动总泵的液压制动驱动系统。

2.整车参数:(轴距L=2600mm)3.汽车动轴荷分配计算:3.1.动轴荷计算:当汽车以减速度jt制动时,由于减速度而产生的惯性力,使轴荷分配相应改变:式中:G /制动时前轴负荷 G 2,制动时后轴负荷jt/g= $道路附着系数式中减速度jt为了计算方便,通常取以重力加速度的若干倍。

表一是根据不同的jt/g值计算出汽车空载和满载时动轴荷分配值:表3.2动载荷分配比:对汽车在不同的减速度jt/g值时前后轴动载荷分配比按下式计算:前轴动轴荷: G,/Ga x 100%后轴动轴荷: Ga,/Ga X100%表二为汽车制动时前后在不同减速度jt/g值时动轴荷分配比:表二4.汽车制动力的计算:4.1.汽车制动时所需的制动力P r (轴制动力)当汽车以减速度jt/g制动时,前后各自所需的制动力为前轴:P T 1=G,X jt/g X 9.8 (N)后轴:P T 2=G,X jt/g X 9.8 (N) 表三为汽车在不同jt/g值时所需的制动力4.2制动器实际所产生的制动力及制动力分配比4.2.1.汽车前轴制动器所产生的制动力P T I前轴制动扭矩:式中:T 1:单个前轮能发出的制动扭矩BEF 1:前制动器效率因数(3.0)d i:前制动器分泵直径($ =32mm)R k:前轮滚动半径(336mm)4.2.2.汽车后轴制动器所能产生的制动力P T 2/ :后轴制动扭矩:式中:T2:单个后轮能发出的制动扭矩BEF2:后制动器效率因数(3.0)d2:后制动器分泵直径($ 25.4mm)Rk:后轮滚动半径(336mm)4.2.3.前后制动器实际制动力分配比:4.3同步附着系数:4.4满载时前后轴附着力矩:(道路附着系数①=0.7时的附着力矩)前轴附着力矩:M前-14494.2 0.336=4870.1后轴附着力矩:M后=84525 0.336 =28404.5最大管路压力Rmax:产生最大管路压力矩时(①=0.7)的管路压力为最大管路压力,故:当①=0.7时,后轮先抱死,此时前轮制动所需的油压大于后轮制动所需油压:M门=M前即: 6.75 1O*F0 =4870.1.P0 =7.2MP a4.6制动踏板力计算:式中:Pp:制动踏板力Sm: 制动总泵活塞面积P0: I : 制动管路压力踏板杠杆比2 _6—3221 0 F045.2-1.55P0 10*(N)汽车满载时制动管路油压P0为(①=0.7):P T 1=G z x jt/g x 9.8因BJ1039E2制动系统采用真空助力机构用的真空助力器的K=6,所以实际踏板力如表四所以实际踏板力取决于真空助力器的助力因数(P F二P P K):K,现该车型采① 0.4 0.5 0.6 0.7 0.8 0.9 1.0 P0(Mpa) 3.53 4.66 5.89 7.21 8.64 10.16 11.78 Pp(N) 547 721.9 912.2 1117.7 1338.5 1574.6 1826 PF(N)91.2120.3152186.2223.1262.4304.3从上表可以得出:制动踏板力 PF W 700N,完全符合 GB7258-2019《机动车运行安全技术条件》的规定和要求。

制动系统计算说明书

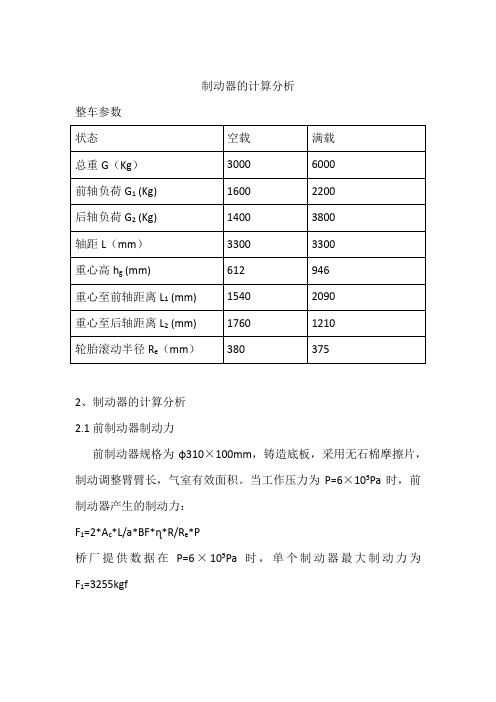

制动器的计算分析整车参数2、制动器的计算分析2.1前制动器制动力前制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F1=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F1=3255kgf以上各式中:A c—气室有效面积L—调整臂长度a—凸轮基圆直径BF—制动器效能因数R—制动鼓半径R e—车轮滚动半径ɳ—制动系效率P—工作压力2.2后制动器制动力后制动器规格为ɸ310×100mm,铸造底板,采用无石棉摩擦片,制动调整臂臂长,气室有效面积。

当工作压力为P=6×105Pa时,前制动器产生的制动力:F2=2*A c*L/a*BF*ɳ*R/R e*P桥厂提供数据在P=6×105Pa时,单个制动器最大制动力为F2 =3467kgf2.3满载制动时的地面附着力满载制动时的地面附着力是地面能够提供给车轮的最大制动力,正常情况下制动气制动力大于地面附着力是判断整车制动力是否足够的一个标准。

地面附着力除了与整车参数有关之外,还与地面的附着系数有关,在正常的沥青路面上制动时,附着系数ϕ值一般在0.5~0.8之间,我们现在按照路面附着系数为0.7来计算前后地面附着力:F ϕ前=G 满1×ϕ+G hgL×ϕ2=2200×0.7+6000×6123300×0.72=2002kgfF ϕ后=G 满2×ϕ-GhgL×ϕ2=3800×0.7-6000×9463300×0.72=1487kgf因为前面计算的前后制动器最大制动力分别为F1=3255kgfF2=3467kgf3、制动器热容量、比摩擦力的计算分析 3.1单个制动器的比能量耗散率的计算分析 前制动器的衬片面积A 1=2×πR 1×w1180×L 1=mm 2式中(L 1=100mm 摩擦片的宽度 w 1=110°) 后制动器的衬片面积A 2=2×πR 2×w2180×L 2=mm 2式中(L 2=100m m 摩擦片的宽度 w2=) 比能量耗散率e 1=GV 124tA 1β= e 2=GV 124tA 2β=上式中:G —满载汽车总质量V 1—制动初速度,计算时取V 1=18m/s β—满载制动力分配系数 t —制动时间,计算时取t=3.06s鼓式制动器的比能量耗散率以不大于1.8W/mm 2为宜,故该制动器的比能量耗散率满足要求。

制动片面积计算公式计

制动片面积计算公式计

摘要:

一、引言

二、制动片面积计算公式介绍

1.计算公式概述

2.公式中各参数的含义

三、制动片面积计算公式应用实例

1.计算轿车制动片面积

2.计算货车制动片面积

四、总结

正文:

一、引言

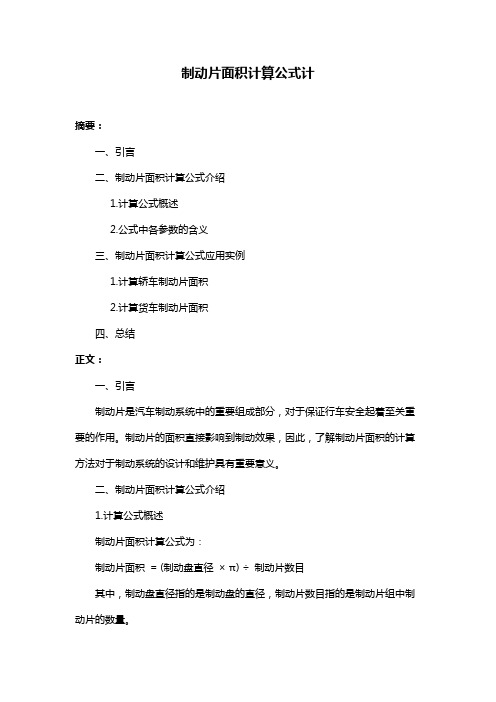

制动片是汽车制动系统中的重要组成部分,对于保证行车安全起着至关重要的作用。

制动片的面积直接影响到制动效果,因此,了解制动片面积的计算方法对于制动系统的设计和维护具有重要意义。

二、制动片面积计算公式介绍

1.计算公式概述

制动片面积计算公式为:

制动片面积= (制动盘直径× π) ÷ 制动片数目

其中,制动盘直径指的是制动盘的直径,制动片数目指的是制动片组中制动片的数量。

2.公式中各参数的含义

制动盘直径:指制动盘的直径,单位为毫米(mm)。

π:圆周率,约等于3.14159。

制动片数目:指制动片组中制动片的数量,通常为2 片或4 片。

三、制动片面积计算公式应用实例

1.计算轿车制动片面积

假设某轿车制动盘直径为300mm,制动片数目为2 片,则制动片面积为:

制动片面积= (300mm × 3.14159) ÷ 2 ≈ 471.285mm

2.计算货车制动片面积

假设某货车制动盘直径为400mm,制动片数目为4 片,则制动片面积为:

制动片面积= (400mm × 3.14159) ÷ 4 ≈ 314.159mm

四、总结

制动片面积的计算对于制动系统的设计和维护具有重要意义。

计算过程

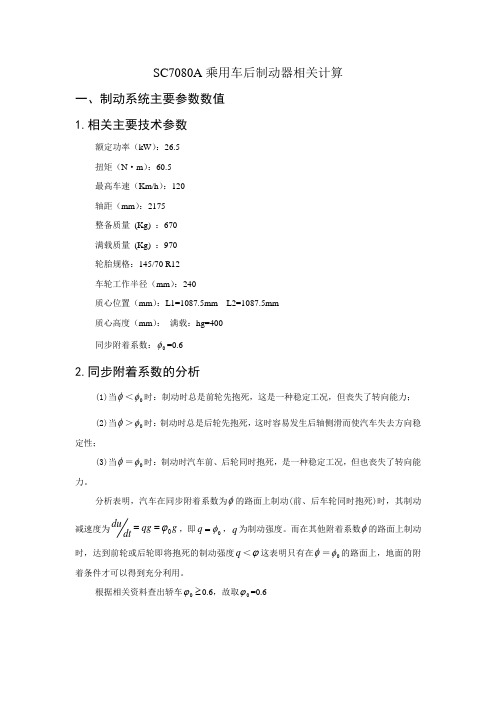

SC7080A 乘用车后制动器相关计算一、制动系统主要参数数值 1.相关主要技术参数额定功率(kW ):26.5 扭矩(N ·m ):60.5 最高车速(Km/h ):120 轴距(mm ):2175 整备质量 (Kg) :670 满载质量 (Kg) :970 轮胎规格:145/70 R12 车轮工作半径(mm ):240质心位置(mm ):L1=1087.5mm L2=1087.5mm 质心高度(mm ): 满载:hg=400 同步附着系数:0φ=0.62.同步附着系数的分析(1)当φ<0φ时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力; (2)当φ>0φ时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当φ=0φ时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为φ的路面上制动(前、后车轮同时抱死)时,其制动减速度为g qg dtdu 0ϕ==,即0φ=q ,q 为制动强度。

而在其他附着系数φ的路面上制动时,达到前轮或后轮即将抱死的制动强度q <ϕ这表明只有在φ=0φ的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0ϕ≥0.6,故取0ϕ=0.6二、制动器有关计算1.确定前后轴制动力矩分配系数β根据公式:Lh L g02ϕβ+=得:61.021751006.05.1087=⨯+=β2.制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:e g r qh L LGM ϕυ)(1max 2-=式中:Φ——该车所能遇到的最大附着系数; q ——制动强度; e r ——车轮有效半径;m ax 2μM ——后轴最大制动力矩; G ——汽车满载质量;L ——汽车轴距;其中q=g h L L ⨯-+)(011ϕϕϕ=400)6.07.0(5.10877.05.1087⨯-+⨯=0.68故后轴=-=e g r qh L L G M ϕυ)(1max 224.07.0)4.068.00875.1(175.29700⨯⨯⨯-=m N ⋅610 后轮的制动力矩为2610=305m N ⋅ 前轴=-=max 2max 11υυββM M 6100.61-10.61⨯=950m N ⋅前轮的制动力矩为2950=475m N ⋅ 3.后轮制动器的结构参数与摩擦系数的选取1、制动鼓内径输入力P 一定时,制动鼓内径越大,则制动力矩越大,且散热能力也越强,但D 的增大受轮辋内径限制,制动鼓与轮辋之间应保持足够的间隙,通常要求该间隙不小于20mm ,否则不仅制动鼓散热条件太差,而且轮辋受热后可能粘住内胎或烤坏气门嘴。

盘式制动器设计计算

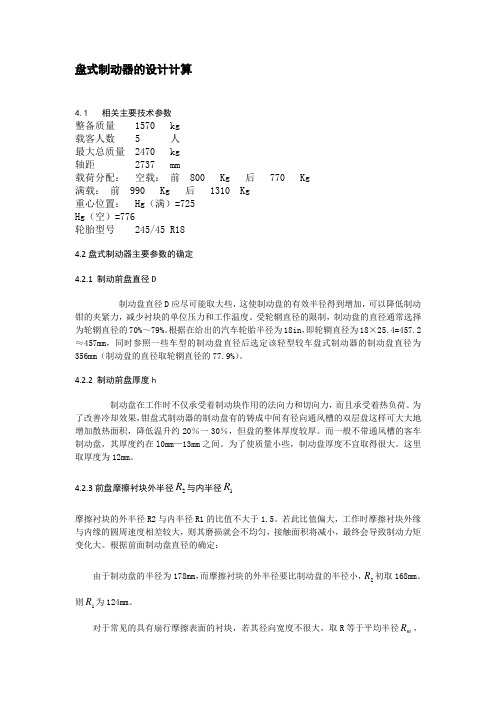

盘式制动器的设计计算4.1相关主要技术参数整备质量 1570 kg载客人数 5 人最大总质量 2470 kg轴距 2737 mm载荷分配:空载:前 800 Kg 后 770 Kg满载:前 990 Kg 后 1310 Kg重心位置: Hg(满)=725Hg(空)=776轮胎型号 245/45 R184.2盘式制动器主要参数的确定4.2.1制动前盘直径D制动盘直径D应尽可能取大些,这使制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%~79%。

根据在给出的汽车轮胎半径为18in,即轮辋直径为18×25.4=457.2≈457mm,同时参照一些车型的制动盘直径后选定该轻型较车盘式制动器的制动盘直径为356mm(制动盘的直径取轮辋直径的77.9%)。

4.2.2制动前盘厚度h制动盘在工作时不仅承受着制动块作用的法向力和切向力,而且承受着热负荷。

为了改善冷却效果,钳盘式制动器的制动盘有的铸成中间有径向通风槽的双层盘这样可大大地增加散热面积,降低温升约20%一30%,但盘的整体厚度较厚。

而一般不带通风槽的客车制动盘,其厚度约在l0mm—13mm之间。

为了使质量小些,制动盘厚度不宜取得很大。

这里取厚度为12mm。

4.2.3前盘摩擦衬块外半径2R与内半径1R摩擦衬块的外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就会不均匀,接触面积将减小,最终会导致制动力矩变化大。

根据前面制动盘直径的确定:R初取168mm。

由于制动盘的半径为178mm,而摩擦衬块的外半径要比制动盘的半径小,2R为124mm。

则1R,对于常见的具有扇行摩擦表面的衬块,若其径向宽度不很大,取R等于平均半径m同时也等于有效半径e R ,而平均半径mm R R R m 146221=+= 而式中1R 、2R 也就是摩擦衬块的内外半径,即mm R R 29221=+ 擦衬块的有效半径文献[3]R e =()()mm R R R R 14712848*32835008*2*3*221223132==-- (4—1)与平均半径R m =146mm 的值相差不大,且满足m=738.016812421==R R <1,()()4124.0738.1738.0122<==+m m 的要求, 所以取R=146mm 。

制动器的设计与计算(图片高清)

第四节制动器的设计与计算一、鼓式制动器的设计计算1.压力沿衬片长度方向的分布规律除摩擦衬片因有弹性容易变形外,制动鼓、蹄片和支承也有变形,所以计算法向压力在摩擦衬片上的分布规律比较困难。

通常只考虑衬片径向变形的影响,其它零件变形的影响较小而忽略不计。

制动蹄有一个自由度和两个自由度之分。

首先计算有两个自由度的紧蹄摩擦衬片的径向变形规律。

如图8—8a所示,将坐标原点取在制动鼓中心O点。

y I坐标轴线通过蹄片的瞬时转动中心A1点。

制动时,由于摩擦衬片变形,蹄片一面绕瞬时转动中心转动,同时还顺着摩擦力作用的方向沿支承面移动。

结果蹄片中心位于O1点,因而未变形的摩擦衬片的表面轮廓(E1E1线),就沿OO1方向移动进入制动鼓内。

显然,表面上所有点在这个方向上的变形是一样的。

位于半径OB l上的任意点B1的变形就是B1B’1线段,所以同样一些点的径向变形δ1为δ1=B1C1≈B1B’1cosψ1考虑到ψ1≈(φ1+α1—90º)和B1B’1=001=δ1max所以对于紧蹄的径向变形δ1和压力p1为:式中,α1为任意半径OB l和y1轴之间的夹角;Ψl为半径OBi和最大压力线001之间的夹角;φ1为х1轴和最大压力线001之间的夹角。

其次计算有一个自由度的紧蹄摩擦衬片的径向变形规律。

如图8—8b 所示,此时蹄片在张开力和摩擦力作用下,绕支承销A 1转动d γ角。

摩擦衬片表面任意点B l 沿蹄片转动的切线方向的变形就是线段B 1B ’1,其径向变形分量是这个线段在半径OB 1延长线上的投影,即为B 1C 1线段。

由于d γ很小,可认为∠A 1B 1B ’1=90º,故所求摩擦衬片的变形应为δ1=B 1C 1=B 1B’1sin γ1=A 1B 1sin γ1d γ考虑到OA l ~OB 1=R.那么分析等腰三角形A l OB 1,则有A 1月l /sin α=R /sin7,所以表面的径向变形和压力为γαδd R sin 1=αsin max 1p p = (8—2)综上所述可知,新蹄片压力沿摩擦衬片长度的分布符合正弦曲线规律,可用式(8—1)和式(8—2)计算。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

制动衬块面积计算公式

1.制动衬块磨损面积计算公式:

制动衬块磨损面积是指制动衬块在使用过程中由于摩擦而磨损的面积。

通常情况下,制动衬块磨损面积可以通过以下公式进行计算:A=π*(Ro^2-Ri^2)

其中,A表示制动衬块磨损面积,Ro表示制动衬块外径,Ri表示制

动衬块内径。

这个公式适用于制动衬块为环形结构的情况,常见于一些摩

擦制动器中。

2.制动衬块有效面积计算公式:

制动衬块有效面积是指制动力矩在制动衬块有效接触区域的投影面积。

对于一般情况下的制动器,可以使用以下公式计算:

A=π*R*L

其中,A表示制动衬块有效面积,R表示制动衬块的半径,L表示制

动衬块的长度。

这个公式适用于制动衬块为直柱形状的情况,常见于一些

摩擦盘式制动器中。

3.制动衬块总面积计算公式:

制动衬块总面积是指制动衬块整个外形的总面积。

对于一些特殊形状

的制动衬块,可以使用以下公式进行计算:

A=S1+S2+S3+...

其中,A表示制动衬块总面积,S1、S2、S3等表示制动衬块外形每个部分的面积。

这个公式适用于复杂形状的制动衬块,常见于一些摩擦带式制动器中。

需要注意的是,以上公式仅为参考,实际计算中需要根据具体情况进行调整。

制动衬块面积的计算对于制动系统的性能具有重要影响,因此在设计和选择制动系统时需要仔细考虑制动衬块的面积大小。