钢箱梁制作外形尺寸控制QC

大型钢箱梁的制造工艺和控制

大型钢箱梁的制造工艺和控制摘要:阐述了杭州市彩虹快速路工程滨江段三标段(互通段)工程钢箱梁的结构形式和特点,分析了一整套钢箱梁制造、组装工艺质量的控制措施。

关键词:钢箱梁制造工艺质量控制一、钢箱梁的结构形式和特点杭州市彩虹快速路工程滨江段三标段(互通段)工程西接II标段(隧道段),东起环新路、西至涵虚路,全线采用“高架+地面道路”的形式,位于现状滨文路之上,呈东西走向。

在滨文路和时代大道交叉口处为彩虹立交(共5层),在和二标段接口处(火炬大道东侧)为一对平行匝道。

主线为全高架桥,双向六车道,桥宽25m。

匝道桥宽8.5m,地面桥梁与道路同宽。

该项目钢箱梁分为主线桥(单箱五室)和匝道桥(单箱单室)两种,均为全焊结构,箱内纵向设腹板,腹板上有纵、横加劲。

横向设横隔板,横隔板上有纵、横加劲和进人孔,进人孔设有环式加劲。

顶、底板、悬臂纵向设有U型、T型、直条板肋。

钢箱梁桥面板采用正交异性板,材质为Q345D,总计用钢量约8000吨。

二、设计对钢箱梁制造的要求本桥钢箱梁单元件分为:底板单元件、横隔板单元件、腹板单元件、面板单元件、悬臂单元件。

在厂内把各类零件组装成单元件,各类单元件再制作成适合运输的梁段,成品后依次进入涂装车间进行防腐涂装作业至剩最后一道面漆再运至现场,进行梁段吊装。

梁段各类总体尺寸必须严格控制,各梁段接口的相对公差幅度必须满足相互接口能够顺利进行环缝焊接。

各种板件的对接焊缝,如顶板、底板、腹板的横、纵向对接焊缝均要求达到一级焊缝,全部探伤。

腹板与顶板、底板的纵向对接焊缝,各加劲与腹板、底板的焊缝均要求达到二级焊缝,必须经过超声波和磁粉探伤检验合格,外观质量和内部质量都应符合规范要求。

由此可见,本桥钢箱梁制造中,焊接质量和梁段各类几何精度是重要控制点。

三、钢箱梁制造工艺控制1 、制定整体制作工艺方案结合本工程各类钢箱梁跨径组合特点,现以主线桥钢箱梁标准梁段介绍工艺制造方案。

主线桥钢箱梁段全长125.8米,宽25米,高2.14米。

QC成果-大桥钢箱梁安装质量控制

银河市东方至河口公路工程路基桥涵施工【名兰大桥斜拉桥】42.5m超宽钢箱梁安装质量控制银河市东方至河口公路工程路基桥涵施工项目经理部名兰大桥钢箱梁安装QC小组目录一、工程概况 (2)二、小组简介 (2)三、选题理由 (3)四、现状调查 (3)五、目标设定 (5)六、原因分析 (6)七、要因确认 (6)八、制定对策 (8)九、实施对策 (9)十、效果检查 (18)十一、巩固措施 (19)十二、总结及下一步打算 (19)一、工程概况银河市东方至河口公路工程位于银河市名兰区,其中名兰大桥连接东方和山根公路,跨越顺德水道,是整个工程的控制节点,斜拉桥跨径组合为120+125=245m。

本桥主梁采用整体式流线型扁平钢箱梁,钢箱梁不含风嘴全宽42.5m,中央分隔带宽1.5m,道路中心线处高3m,顶板设2%横坡,底板水平。

单幅桥钢箱梁内设5道纵腹板,形成单箱六室断面,标准节段长度9m,梁上索距取9m,吊装重量约200t。

钢箱梁为全焊钢结构,梁段工地连接均采用焊接方式;钢箱梁主体结构采用Q345qC钢材。

钢箱梁非标准梁段现场采用浮吊进行安装,钢箱梁标准梁段采用单侧双台120吨桥面吊机同步进行安装。

图1 名兰大桥桥型布置图二、小组简介QC小组活动具体情况见下表:表1 钢箱梁安装QC小组情况表制表人:A 日期:2020.12.15三、选题理由1、名兰大桥作为银河市重点工程,受到各级部门的重点关注,以打造“示范性工程”为目标。

2、钢箱梁安装质量决定桥梁寿命、行车安全及桥梁美观。

同时,当地质监站、设计院对钢箱梁安装质量也是高标准高要求。

3、作为分公司参建的第一座超宽钢箱梁,要求在普通钢箱梁施工基础上,加强技术攻关,优化安装方案,提高安装质量,为分公司该类桥梁施工积累经验。

综上所述,为保证钢箱梁安装质量,项目部成立钢箱梁安装QC 小组,课题为:42.5m超宽钢箱梁安装质量控制。

四、现状调查名兰大桥钢箱梁安装QC小组成立后,小组全体成员于2020年12月-2013年2月多次进行钢箱梁标准段安装质量控制讨论会,并将名兰大桥首件标准段钢箱梁安装作为试验段,并对首件钢箱梁安装质量进行了检测,统计正在安装的钢箱梁60处部位,其中有14处存在问题,首件钢箱梁安装测点质量合格率为76.67%,其中存在主要问题详见下表:序号存在问题频数(个) 频率(%) 累计频率(%)A 梁段定位误差9 64.29 64.29B 梁段焊接质量问题 2 14.29 78.58C 梁段厂内匹配尺寸误差 1 7.14 85.72D 梁段装配不到位 1 7.14 92.86E 梁段端口不顺直 1 7.14 100合计14 100图2 钢箱梁安装测点存在问题排列图制图人:A 日期:2020年12月31日结论:从上图可看出,影响钢箱梁安装质量的主要问题是梁段定位误差。

大型斜拉桥钢箱梁制作外形尺寸控制

大型斜拉桥钢箱梁制作外形尺寸控制作者:赵坤来源:《中国房地产业·上半月》2016年第04期【摘要】斜拉桥钢箱梁多为全焊结构,外形尺寸控制是主要的制造和控制重点,多采用PK型断面钢箱梁设计,具有结构抗风性能优越、横向刚度大的特点。

本文以重庆永川长江公路大桥钢箱梁制作为例,介绍大型斜拉桥钢箱梁制作外形尺寸控制的方法和经验。

【关键词】大型斜拉桥;PK断面钢箱梁;外形尺寸控制1、工程状况重庆永川长江公路大桥钢箱梁全长588m,全宽37.6m,跨径居全国十二位,世界排名十四位。

其建设主跨为PK断面钢箱梁,边跨是同外形的PK混凝土梁,耗用钢材用量12000余吨。

2、影响钢箱梁制造外形尺寸要素分析想要确定永川桥钢箱梁制作流程,我们可以对钢箱梁整体结构特点进行分析。

首先要知道钢箱梁外形尺寸的决定是由梁段长度、宽度、高度、横坡、旁弯、板面平整度因素。

通过对板单元制作和节断制作的分析可知钢箱梁的制作流程要控制如下几点:(1)单元件外形尺寸要精确下料就要非常精准,所以单元件制作精确下料工序是关键。

板单元是由板肋或U型肋按定位线与板件组装而成,组装是否精确影响到节段制作精度,所以组装工序是控制板单元制作精度的重要工序。

板单元焊接是将对板肋或U型肋与板件间的角进行焊接,板单元平整度及外形尺寸受焊接时产生的收缩变形的影响,所以焊接工序也是控制板单元精确的重要因素。

焊接产生的变形需要矫正,所以矫正工序也是控制板单元制作精度的重要工序。

(2)节段制作精度的影响要素在钢箱梁制作要过程中,钢箱梁是在节段拼装胎架上进行制作的,所以拼装胎架是控制梁段外形尺寸的关键。

板单元是将制作合格的板单元按胎架上基准线进行定位的,定位精确度同样是影响钢箱梁外形尺寸的直接因素。

梁段需要大量的焊接,横向对接焊缝比较多,焊接过程中产生的变形会对梁段的宽度、长度、横坡、板面平整度造成影响,所以焊接过程也是控制梁段外形尺寸的重要因素。

(3)其他因素温度会影响钢构件,所以温度的控制也是控制钢箱梁制作的要点。

QC成果:加强钢箱梁线形控制

加强异型钢箱梁的线形控制组长:编制人:发表人:目录一、工程简介 (1)二、小组概况 (2)三、选择课题 (3)四、现状调查 (3)五、目标确定及可行性论证 (5)六、原因分析 (6)七、确定主因 (7)八、制定对策 (11)九、实施对策 (11)十、效果检查 (17)十一、巩固措施 (18)十二、总结和下一步打算 (19)一、工程简介D路1号景观步行桥桥面起点段标准宽5米,人行道净宽为3.6米,B 段为变宽段其中B3段位置最宽处为6.5米,人行道宽5.1米。

C、D、E段标准宽为4.16米,人行道宽3.0米。

上部结构采用钢箱梁,其中B1段钢箱梁为等高变宽段,该段钢箱梁梁高为1.0米,标段顶宽为3.2米,底宽为0.8米,变化最宽处顶板宽为5.4米,底宽为2.1米,该段钢箱梁宽度采用圆弧式变化;B4段为变宽变高段,钢箱梁高由1.0米变化为0.4米,宽度由变化段变化为顶宽为1.6米,底宽为0.627米,下部结构桥墩墩柱采用圆形无缝钢管。

步行桥立面图和平面图参见下图:D路1号步行桥平面布置图D路1号步行桥立面布置图D路1号步行桥是麓湖示范区景观亮点,并横跨麓湖湖面,属于异型钢箱梁,安装施工难度大,在吊装过程中必须制定完善的安全措施且其变宽变高段及曲线段的线形控制没现成的技术可依。

二、小组概况QC小组活动具体情况见下表:小组名称项目部钢箱梁QC小组课题名称加强异型钢箱梁线形控制课题类型现场型成立时间2011年8月组长发布人活动日期2011.8.1至2011.11.20 课题注册时间2011年8月小组成员9人注册编号活动频次2次/月,出勤率100% QC教育时间48小时以上序号姓名性别文化程度职务组内职务组内分工1 男本科项目总工组长总体策划及汇总3 男本科项目副经理组员实施4 男本科技术主管组员技术分析及编写方案5 男本科实验室主任组员方案实施6 男大专物设部副部长组员方案实施7 男大专测量主管组员方案实施8 男本科现场管理组员方案实施9 男本科现场管理组员跟踪及检测QC小组活动进度计划表序号时间项目完成进度横道8月 9月 10月 11月 上 中 下 上 中 下 上 中 下 上 中 下1 选择课题2 现状调查3 目标确定及可行性论证4 原因分析5 要因确认6 制定对策7 实施对策8 效果检查9 巩固措施 10 总结和下一步打算三、选择课题四、现状调查在课题研究时,我们选择了华阳项目部D 路1号步行景观桥在进行施工的两整联钢箱梁作为试验段,以进行课题研究。

钢箱梁加工和质量控制

钢箱梁加工和质量控制发布时间:2022-04-29T01:07:17.569Z 来源:《建筑实践》2022年第41卷1月1期作者:李伯宏[导读] 阐述长春市东部快速路跨卫星路桥钢箱梁的结构形式和特点,分析钢箱梁加工方法、生产工艺和质量的控制措施李伯宏长春创投建设有限公司长春 130000摘要:阐述长春市东部快速路跨卫星路桥钢箱梁的结构形式和特点,分析钢箱梁加工方法、生产工艺和质量的控制措施关键词:钢箱梁加工质量控制一.钢箱梁的结构形式和特点长春市东部快速路跨卫星路桥钢箱梁的总体布置为(30+45+30)m三跨变截面连续梁,全宽25m,单箱九室,板厚20mm,底板厚30mm,顶、底板纵向加劲肋采用“U”型闭口肋,钢材总重约3000吨。

二.设计对钢箱梁加工的要求本桥钢箱梁采用平衡悬臂安装架设,按照设计要求分段预制,运至桥位逐段吊装,钢箱梁节段之间全断面对焊连接,直至跨中合龙。

钢箱梁加工中,焊接质量是重要控制点,其几何精度控制是另一项难点。

三.钢箱梁加工工艺1 、制定整体制作工艺方案本桥钢箱梁为正交异性板结构,所以可将顶板、底板、横隔板、腹板和悬臂等所有构件分成便于起吊和运输的若干有纵、横肋的独立构件。

然后将这些板单元按正装法或反装法在胎架上按一定的顺序组装成钢箱梁。

全桥自西向东分成A、B、C三跨:A跨分A1、A2、A3三段;B跨分B1、B2、B3、B4、B5五段;C跨分C1、C2、C3三段,每一小段分为5片,总共55片。

各片块在场地工棚分榀制作后运输至现场进行组装,B跨段为中间合拢段。

2、焊缝布置根据分块方案,合理利用钢板的长度和宽度,尽量减少焊缝的数量和尺寸,避免焊缝相交和焊缝过于集中。

确定焊缝的布置,并对焊缝进行统一编号,确定焊缝等级,以便于对焊缝进行质量检查、检验。

3、下料和切割(1)、按照施工时不能出现十字焊缝的要求,且相邻焊缝的间距不小于10倍材料厚度的原则,根据实际分段尺寸,进行合理排板。

钢箱梁制作外形尺寸控制QC

7 8

横隔板间距 钢箱梁侧向旁弯

±2.0 5.0

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

我们QC小组在质量控制活动中,对前期加工的10片钢箱梁外形尺寸检查 (每片钢箱梁每个控制项目检查10点),尺寸偏差缺陷频次统计如下表:

尺寸偏差频次统计表

序号 控制项目 钢箱梁截面对角线 钢箱梁截面高度 钢箱梁长度、宽度 锚箱座纵向间距 横隔板间距 顶、底板单元外形尺寸(长、宽) 尺寸偏差频 数 频率(%)

结论分析:通过目标可行性分析,小组讨论认为目标是可行的。

五、现状调查

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

在甬台温铁路——雁荡山特大桥2-90m叠合拱钢箱梁制造工 程开工前,我们组织了项目部全员参与的一次关于学习铁路钢桥 制造工艺流程知识的培训,组织了对现行的《铁路钢桥制造规范》 TB10212-98的学习。我们QC小组针对课题目标展开了认真的讨论, 认为控制钢箱梁外形尺寸质量主要取决于构成钢箱梁的零部件的 加工制作质量,取决于钢箱梁的各零部件拼装质量,取决于钢箱 梁的拼装胎具的设计,取决于焊接工艺的制定和焊接收缩余量的 确定,取决于对钢箱梁制造的测量方法等因素。 因此在钢箱梁制造过程中,我们QC小组主要从以下几方面进 行质量控制: 1、钢箱梁的零部件顶板、底板、腹板和锚箱座的加工制作质量 控制; 2、钢箱梁拼装胎具的设计和各零部件拼装质量控制; 3、焊接工艺的试验及焊接收缩余量的确定, 4、焊接变形控制和矫正 5、测量方法的选择。

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

四、课题目标及可行性分析

1、课题目标

目 标 外形尺寸符合规范及设计要求 边箱拼装合格率100%,优良率大于95%

《提高步履式顶推施工钢箱梁安装合格率》QC小组成果

4

焊缝强度不合格

焊缝强度达到Q345,焊缝检测合格率100%

5 工厂制作尺寸偏差过大 对入场钢箱梁进行全数检查,长宽高误差≤2mm。

6

U形肋单元数量不足,钢梁 对钢箱梁的U形肋的数量和间距进行检查,合格率

变形

达到100%

7

测量仪器精度不符合要求

仪器的精度能满足质量控制的要求,测量仪器检查 标定合格,并在有效期内使用

高级工程师

本科

副组长

工作指导

总工程师

工程师

本科

副组长

实施指导

生产经理

工程师

本科

组员

课题指导

商务经理

工程师

本科

组员

安全监督

安全总监

工程师

本科

组员

质量检查

项目质检员

助理工程师

本科

组员

现场实施

责任工程师

助理工程师

本科

组员

检查实施

项目技术员

助理工程师

本科

组员

现场实施

责任工程师

助理工程师

本科

组员

现场实施

责任工程师

2

5 钢箱梁水平纵向偏位

2

合计

31

制表人:李洋

累计频数 (次)

13

频率(%) 41.9

累计频率 (%)

41.9

25

38.7

80.6

27

6.5

87.1

29

6.5

93.5

31

6.5

100.0

--

100.0

--

制表时间:2015年7月21日

- 12 -

4 现状调查

制图人:李洋

QC成果-提高钢箱梁焊缝合格率

提高钢箱梁焊缝合格率中交第二公路工程局有限公司NM-SG4标品质宁马QC小组一、工程概况中交二公局NM-SG4标参建的秦淮新河大桥属于拆除重建桥梁,大桥全长837.2m,采用双向十车道设计标准,主桥单幅桥宽24.15m,为国内同类桥梁之最(国内最宽的单幅桥梁),也是全标段范围内重难点及控制性工程。

其中,跨河主桥上部结构采用(55+100+55)m 变截面连续钢箱梁,钢箱梁全长209.76m,采用双箱单室式变截面,梁高采用圆弧曲线变化,中支点处梁高4.2m,跨中梁高2.4m。

主体钢结构钢材采用Q345QD,单幅%1.5焊缝重量44872.8kg。

二、小组概况为贯彻落实交通运输部《关于打造公路水运品质工程的指导意见》、江苏省交通运输厅《关于打造江苏省公路水运品质工程的实施方案》和《江苏省公路水运品质工程示范创建行动计划》的要求,结合本项目主体工程实际特征,为推进本项目品质工程创建,特成立“中交二公局NM-SG4标品质宁马QC小组”。

(一)小组成员组成小组成立于2020年3月,小组成员共10人,由项目领导、专业工程师及专业技术人员组成,技术力量雄厚,项目管理经验丰富。

成员形成统一的质量意识,始终坚持“求实、创新”的质量管理理念,树立品质宁马高速公路全线质量的“示范标杆”。

本次QC活动属于问题解决型,QC小组各成员分工见表2-1,QC活动计划安排见表2-2。

表2-1QC小组成员情况及分工表(二)小组活动计划表2-2活动计划推进表三、选择课题四、现状调查(一)现状调查分析钢箱梁焊缝主要有对接焊缝、全熔透角焊缝、部分熔透角焊缝以及T形接头角焊缝4种形式,其中前两者要求为Ⅰ级焊缝,后两者要求为Ⅱ级焊缝。

根据GB50205-2001《钢结构工程施工质量验收规范》要求,Ⅰ级焊缝应进行100%检验,Ⅱ级焊缝应进行抽检,抽检比例应不小于20%。

小组对秦淮新河大桥右幅主桥钢箱梁2020年2月15日至2020年2月28日连续焊接的两个节段(JD1、JD2)的14单元块及横梁(HLa)的1个单元块进行了焊缝磁粉和超声波探伤检测。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

结论分析:通过目标可行性分析,小组讨论认为目标是可行的。

五、现状调查

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

在甬台温铁路——雁荡山特大桥2-90m叠合拱钢箱梁制造工 程开工前,我们组织了项目部全员参与的一次关于学习铁路钢桥 制造工艺流程知识的培训,组织了对现行的《铁路钢桥制造规范》 TB10212-98的学习。我们QC小组针对课题目标展开了认真的讨论, 认为控制钢箱梁外形尺寸质量主要取决于构成钢箱梁的零部件的 加工制作质量,取决于钢箱梁的各零部件拼装质量,取决于钢箱 梁的拼装胎具的设计,取决于焊接工艺的制定和焊接收缩余量的 确定,取决于对钢箱梁制造的测量方法等因素。 因此在钢箱梁制造过程中,我们QC小组主要从以下几方面进 行质量控制: 1、钢箱梁的零部件顶板、底板、腹板和锚箱座的加工制作质量 控制; 2、钢箱梁拼装胎具的设计和各零部件拼装质量控制; 3、焊接工艺的试验及焊接收缩余量的确定, 4、焊接变形控制和矫正 5、测量方法的选择。

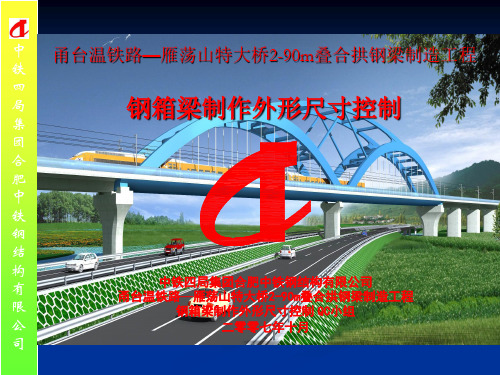

一、工程概况

新建甬台温铁路雁荡山特大桥位于浙江省乐清市雁荡镇境内, 属于中国东南沿海铁路客运专线上的高速铁路桥。主桥上跨甬台温 高速公路,采用2-90m连续下承式叠合拱桥结构形式。本桥新型叠合 拱组合全焊接结构,在我国高速铁路上是首次使用。 主桥采用连续钢箱梁与钢箱拱叠合组合全焊接结构,2-90m整体 连续钢箱梁为单箱九室等高度箱形截面,钢箱梁顶面宽14.8 m,底面 宽12.6 m,横截面中线处高2.2 m,箱顶面横向设双向2%泄水坡。按 照设计划分,连续钢箱梁由边支点梁拱结合段、中支点梁拱结合段 和标准梁段组成。主桥全长184m,两榀平行钢箱主拱肋矢高18m,矢 跨比为1:5,主拱肋横向间距11.2m,拱轴线为二次抛物线。在连续 两孔主拱之间由辅助拱肋联结,辅拱采用两榀平行钢箱拱肋,辅拱 跨度114m,辅拱线形采用圆弧形。吊杆采用柔性吊杆。主桥材料采 用Q345qD桥梁钢,重量约3450吨。 主桥2-90m叠合拱钢箱梁制造方案采用在工厂分段制造,先梁后 拱运至施工现场,在桥墩间满布支架上拼装焊接,拖拉就位施工。

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

二、QC小组简介

在甬台温铁路——雁荡山特大桥2-90m叠合拱钢梁制造工程开工 之前,我们针对客运专线 “三高三新”(“运行速度高,规范规程新; 技术含量高,设计标准新;质量要求高,施工工艺新”)的工程特点, 以及工期紧、部件数量多、各部件外形尺寸相互关系复杂的特点,成 立了雁荡山特大桥钢箱梁制作外形尺寸控制QC小组。本QC小组将标 准梁段钢箱梁外形尺寸质量控制作为小组的攻关课题。

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

QC小组根据《铁路钢桥制造规范》(TB10212-98)和《甬台温 铁路——雁荡山特大桥2-90m叠合拱钢梁制造规则》的有关制作标准, 对组成钢箱梁的所有加工出来的零部件进行逐件检验,检验的方法主 要有:每批构件进行首件检验和每日加工构件进行首件检验,通过对 检验结果进行分析比较,得出结论,优化加工工艺,指导后续构件加 工制作,并对后续批量加工构件逐件检测;不断反馈,持续改进,直 至结果符合设计及相关规范要求。 在本桥设计要求、现行标准《铁路钢桥制造规范》(TB10212-98) 及本桥的《甬台温铁路——雁荡山特大桥2-90m叠合拱钢梁制造规则》 中,对钢箱梁外形尺寸规定要求见表:

小组注册编号 注册日期 课题类型 职务 项目经理 攻关型 接受TQM教育 时间(h) 48

2

3 4 5 6 7 8 9 10

张庆发

王炳岩 金 健 王 伟 黄绍泉 李青松 李德学 梁崇双 王凯

副组长

副组长 组 员 组 员 组 员 组 员 组 员 组 员 组 员

男

男 男 男 男 男 男 男 男

33

42 25 24 30 23 26 23 45

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

甬台温铁路—雁荡山特大桥2-90m叠合拱钢梁制造工程

钢箱梁制作外形尺寸控制

中铁四局集团合肥中铁钢结构有限公司 甬台温铁路—雁荡山特大桥2-90m叠合拱钢梁制造工程 钢箱梁制作外形尺寸控制 QC小组 二零零七年十月

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

QC小组成员简介

表一

小组名称 课题名称 活动日期 序号 1 姓名 李荣浩 分工 组长

雁荡山特大桥钢梁制作 外形尺寸控制QC小组

标准梁段钢箱梁 外形尺寸质量控制 2007.4.1——2007.10.20 性别 男 年龄 47 职称 高级工程师

工程师

工程师 助理工程师 助理工程师 技 师 助理工程师 助理工程师 见习生 技 师

项目总工

项目副经理 工程部长 技术员 技 师 技术员 技术员 技术员 技 师

48

48 48 48 48 48 48 48 48

中 铁 四 局 集 团 合 肥 中

根据设计要求及雁荡山特大桥2-90m叠合拱连续钢箱 梁加工制造方案,我们把叠合拱连续钢箱梁的标准梁段 分成两部分:第一部分是主拱肋对应下的钢箱梁部分 (即腹板N5、N6和顶板N1、底板N2围成的箱体部分), 第二部分即是构成钢箱梁及其他的顶板、底板、腹板和 横隔板单元部分。根据现场的总拼装方案,在现场总拼 装时,我们是通过先对主拱肋对应下的钢箱梁定位,确 定其纵、横向轴线和线形,然后依次拼装钢箱梁段的其 他组成部分,即底板、横隔板、腹板、和顶板单元部分。 由此知道决定大桥桥形主要因素就是主拱肋对应下的标 准梁段钢箱梁的拼装定位;而决定拼装定位准确性的关 键是钢箱梁加工制作的外形尺寸的准确性。 所以我们成立雁荡山特大桥钢箱梁制作外形尺寸质 量控制QC小组,把钢箱梁的外形尺寸质量控制作为大桥 制造的重要质量控制点。

中 铁 四 局 集 团 合 肥 中 铁 钢 结 构 有 限 公 司

四、课题目标及可行性分析

1、课题目标

目 标 外形尺寸符合规范及设计要求 边箱拼装合格率100%,优良率大于95%

2、目标可行性分析

1)该工程是中铁四局2007年重点工程,集团公司领导高度重视,在人力和财 力等资源的配备上能够确保满足施工需要。 2)针对客运专线铁路桥“三高三新” 的工程特点,公司抽调技术精湛、经验 丰富的人员组成项目部,项目队具有丰富的桥梁施工经验,且各员工信心十足, 准备工作比较充分。 3)制定控制钢箱梁制作专项工艺方案,制定严格的专项质量检查流程,实施 制作质检“三检”制,设计制作专用胎具控制各零部件的外形尺寸,确保钢箱 梁的外形尺寸精度。