汽车起重机回转装置设计

起重吊钩中心至停机面的垂直距离回转半径R

根据近年来我国施工企业从事国外工程施工的经验以及对相关资料的研 究,工业发达国家大型构件和设备吊装技术水平体现以下几个方面: • 第一,自行式起重机的装备非常强大,并且形成了完善的租赁与服务 体系。例如在德国,千吨级的汽车吊是比较容易承租的。 • 第二,起重行业的专业分工很细,种类繁多。例如有些公司专门从事 港口集装箱起重机的桥梁提升却不负责其他部分的吊装,有些公司专 门从事钢屋盖的液压提升。 • 第三,直升机吊装工件比较普遍。对于一般起重机械不能够完成的吊 装工作,往往考虑使用直升机,有些直升机的起吊能力达到几十吨。 例如世界第一高塔——加拿大多伦多电视塔,其发射天线钢桅杆就是 采用直升机分段吊装而成的。 • 第四,起重机械的自动化程度高,安全报警系统先进。一般的起重机 械都由微电脑控制,能够准确测量工件的重量,监控机械的工作状态 ,并有报警与自锁功能,以及其他辅助功能。 • 第五,发达国家的起重机械充分考虑了操作者的适应性和舒适性,强 调“以人为本”的理念。

• •

• • •

•

•

所谓“高”,这里指工件本身很高大或者工件安装位置很高。例如上海东方 明珠电视塔发射天线,重量为450t,长度达118m,需整体安装在350m高空的 钢筋混凝土塔座上,总安装高度达468m,这是一个世界性的安装难度。 所谓“重”,是指工件吊装荷载巨大。例如山东齐鲁石化公司炼油装置改建 工程中的核心设备——精制加氢反应器,自重937.2t,整体吊装荷载为1033.5t (含吊装附加重量)。在当今世界各国,能够整体吊装千吨级设备的国家为 数很少。 所谓“大”,是指工件体积庞大,例如南京国际展览中心钢桁架梁,梁跨度 75m,长度达90m,截面高度5m,自重量最大为138t,是该工程一个突出的 施工难点。 所谓“精”,是指工件安装就位的精度要求高。最典型的要数热电厂大型发 电机组转子的起重吊装,重达几十吨的庞然大物贯穿于定子的安装过程中, 始终要保持转子与定子之间的间隙为几毫米,吊装过程复杂。 所谓“尖”,主要是指当今许多大型设备代表了当代的尖端技术,价格昂贵 ,因此整个吊装工作责任重大。例如运载火箭吊装到发射塔架上、航天飞机 垂直测试时的吊装等。 所谓“特”,是指大型工件的安装位置比较特殊,常规的吊装方法不能解决 问题,需要采取特殊的技术措施。例如在高压电线附近作业或在有毒环境中 作业所采取的防护措施、水下吊装作业等。 所谓“新”,是指现在与将来,大件安装行业会不断遇到新课题,仅仅依靠 现有的技术还不能满足发展的需要,要求不断革新工艺,技术创新,推动施 工技术进步,更好地为建设工程服务。

SQ6.3吨随车起重机设计

摘要随车起重机属于臂架型起重装置,集起重和运输于一体,结构紧凑、易于操作,不仅节省劳动力,而且极大的降低了工作强度、提高了工作效率。

广泛应用于交通运输、港口和仓库中。

此次毕业设计在对随车起重机进行调研和可行性分析的基础上,从力学角度,对6.3吨随车起重装置的起升机构变幅机构和回转机构进行了具体设计。

所设计的起升机构包括液压马达、减速机、棘轮停止器和卷筒几部分。

减速机用来降低液压马达驱动速度,根据变速比,确定了其具体型号。

卷筒用于绕进或放出钢丝绳,根据工作条件和起重量,对卷筒和钢丝绳的具体规格进行了设计。

棘轮停止器用来防止逆转,根据所受的弯矩和压力,对其进行了设计。

变幅机构用来改变起重机幅度,包括臂架系统和变幅传动系统。

本文中,采用了伸缩式、箱形结构。

箱形结构内装有伸缩油缸,起重装置的变幅可通过液压缸实现。

回转机构包括回转支承装置和回转驱动装置,并采用涡轮旋杆减速机和液压马达。

这种结构自重轻,受力合理,运行平稳。

关键词:随车起重机;起升机构;变幅机构;回转机构;吊臂ABSTRACTTruck Mounted Crane (TMC) belongs to boom-crane. Combining the advantages of booming and transporting together, it has the features of compact structure and easy operation,not only saves the labor force, but also decreases the labor intensity and increases the efficiency of working. It is widely used in traffic transportation, docks and warehouses.In this paper, based on the investigation and feasibility analysis of TMC, the winch mechanism, the arm-changing mechanism and the swing mechanism of the TMC 6.3T were designed from the mechanics angle.The winch mechanism consists of hydraulic motor,decelerating machine, ratchet wheel stopping machine and reel. Decelerating machine lowers the speed of the hydraulic motor for driving, and its size was defined according to the ratio of the speed variety. The reel is to wind or unwind the load hoisting wire rope. The sizes of the reel and the wire rope were designed according to the work condition and the rise weight. Ratchet wheel stop is used to stop the converse motion, and it was decided by the pressure the gear bears.The arm-changing mechanism is the system that changes the arm range of the boom-crane. It includes the arm system and the arm-changing moving system. In this paper, flexible arm type and box form structure were used. Cylinder bodies are fitted on the boom. The working range of TMC can be realized by the extension or retraction of the cylinder body.The swing mechanism contains swing bearing and swing driver. Bearings, worm-and-wheel steering gear and hydraulic motor were adopted. This structure has the advantages of light weight, reliable force and smooth action.Key words: Truck Mounted Crane; Winch mechanism; Arm-changing mechanism; Swing mechanism; Boom目录1 概述........................... .. (1)1.1起重机的概念 (1)1.2随车起重机行业发展形势分析 (1)1.3国内随车提升机行业发展的制约因素 (3)1.4产品介绍 (4)2 随车起重装置设计的可行性分析及方案确定 (7)2.1可行性分析 (8)2.2随车起重装置方案确定 (10)3 起升机构的设计 (13)3.1起升机构的传动方案 (14)3.2起升机构基本参数计算 (14)3.3钢丝绳的设计 (17)3.4吊钩的设计 (18)3.5卷筒的设计 (20)3.6滑轮组的设计 (23)3.7减速器的设计 (23)4 变幅机构的设计 (43)4.1三铰点设计 (43)4.2起重臂设计 (44)4.3变幅油缸的选用 (48)5 回转结构的设计 (49)5.1回转支承的选用 (49)5.2回转减速机的选用 (51)5.3支腿反力计算 (52)6 结论 (53)参考文献 (54)致谢 (55)1 概述1.1随车起重机的概念随车起重机是指安装在汽车底盘上,在一定范围内垂直提升和水平搬运重物的多动作起重机械,又称随车吊,属于物料搬运机械。

汽车起重机液压系统的工作原理分析及主要设计要点

汽车起重机液压系统在吊车将物体调起回升工作过程中发挥关键性的作用。

为了保证汽车起重机液压系统的工作的稳定性,吊车司机在实际操作中要做到液压系统的分流方式之间转换的流畅。

只有保证这个的前提下,才能保证汽车起重机在工作全程中的安全性。

汽车起重机液压系统的稳定型设计液压系统的启动升起的过程,是根据调整液压油泵和换向按键来实现调速的;这样既能确保液压机的正常工作又不容易发生意外情况。

这种设计既简易又安全可靠,也可保持起吊机构工作速度的细调。

为了稳定操作过程中液压传动系统,有效的开展吊装工作,往往在传送过程中对液压设备的马达供油系统进行调整。

当吊车起重操作系统的升起力度较大时,还要应用到马达降速作用来开展适度的调整,具体的实际操作中还会应用到作用力降低设。

液压系统一般情况下,吊车厂家的液压传动由起升机构,回转机构,变幅机构,伸缩机构和支腿部分等构成。

液压传动系统中的执行机构是根据阀门来完成控制的,换向阀的阀芯和阀体之间会存在这一些缝隙,这会造成换向阀门內部出现泄漏,只是依靠换向阀门是不可能让执行机构在处在不工作状况之下而不受外界影响的,因而还要运用单向阀来操纵液压油的流动,进而安全可靠地使操纵执行元件能停在某处而没受外界影响。

液压汽车起重机的回路设计汽车起重机回转回路的过程中的工作主要是由液压泵、换向阀、平衡阀、液压离合器和液压马达组成。

在这些过程中,回转回路可以充当是吊臂平移物体的功效。

但是在这操作过程中物体移动范围有限。

在采用低速大扭矩液压马达可以省去或减小减速装置,因此机构很紧凑。

但低速大扭矩液压马达成本高,使用可靠性不如高速液压马达,加之可以采用结构紧凑、传动比大的蜗轮传动,高速液压马达在起重机的回转机构中使用非常广泛。

所以总的来说,汽车起重机的回转机构设计为高速液压马达加装制动器的回转。

依据各起重机厂家回路的分析和试验总结,动力源采用双联齿轮泵,是由起重机发动机通过底盘上的分动箱驱动所造成的。

液压泵从油箱中吸油,输出的液压油经手动阀组输送到各个执行元件。

汽车起重机构造三

回转轴承亦称滚盘,是在普通滚动轴承的基础上发展起来的,但一般滚动轴承内、外圈的刚度依靠轴承座孔的刚度来保证,而回转轴承的刚度则由下车底盘的结构来保证。

一般汽车底盘的刚度很小,而回转轴承要承受巨大的轴向力、径向力和翻倾扭矩,因此,回转轴承的动圈和不动圈均需有足够的抗弯及抗压刚度和强度。

回转轴承按滚动形式分,有滚珠式和滚柱式;按滚动体的排列分,有单排、双排和多排式;按滚道形式分,有圆弧曲面式、平面式和钢丝滚道式。

1、单排滚珠式回转轴承滚道是由内座圈和外座圈合成一个整体的曲面滚道。

齿圈可以为外齿圈式,也可为内齿圈式(见图4—9)。

滚珠和导向体安装时,均由内座圈或外座圈的专用切向圆孔装入滚道,然后将安装孔堵住。

为了润滑滚盘,设有数个黄油嘴。

单排滚珠式轴承,重量轻、结构紧凑、制造成本低,允许小的安装误差,但承载能力小。

NK-250EⅢ型、NK-400EⅢ型等汽车起重机采用内齿圈式、单排滚珠回转轴承(见图4-10)。

图4-9单排滚珠回转轴承2、双排滚珠式回转轴承(a)内齿圈式(b)外齿圈式双排滚珠式回转轴承见图4-11,由上下两排滚珠、内、外座圈、间隔套及密封装置等组成。

为了安装滚珠,内座圈或外座圈由两体组装而成。

与同样尺寸的单排滚珠回转轴承比较,承载能力要大得多。

NK-160型汽车起重机采用图4-11(b)型结构的回转轴承。

3、交叉滚柱式回转轴承交叉滚柱式回转轴承见图4-12。

滚动体为圆柱式或圆锥形,单排交叉排列。

内座圈或外座圈由上下两体组装而成,便于安装和调整滚体的轴向间隙。

按滚柱交叉排列时同向滚柱的数量多少,可分为1对1、2对1、3对1,或3对2等几种排列形式。

这种回转轴承不仅能承受轴向和径向载荷,而且可以承受较大的翻倾力矩。

此外,由于滚柱与滚道的接触面积较大,增加了回转轴承的抗疲劳强度,延长了使用寿命。

与单排滚珠回转轴承比较,承载能力可增加一倍。

这种回转轴承的滚道为锥面,易于加图4-10 NK-250EⅢ型回转轴承工和保证加工精度。

汽车起重机液压系统

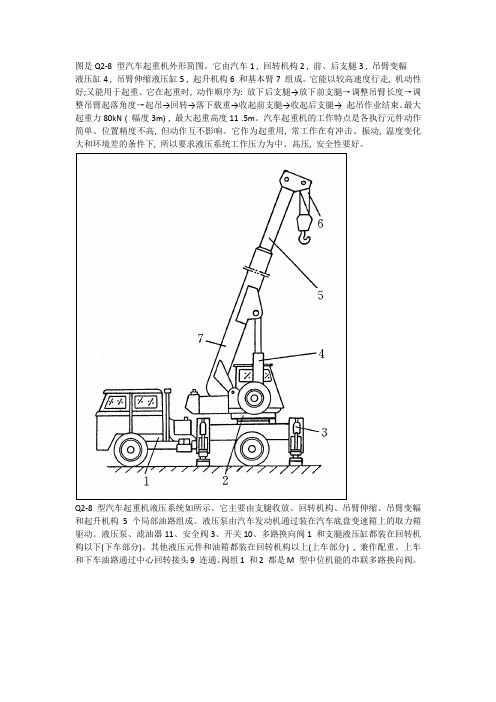

图是Q2-8 型汽车起重机外形简图。

它由汽车1 , 回转机构2 , 前、后支腿3 , 吊臂变幅液压缸4 , 吊臂伸缩液压缸5 , 起升机构6 和基本臂7 组成。

它能以较高速度行走, 机动性好;又能用于起重。

它在起重时, 动作顺序为: 放下后支腿→放下前支腿→调整吊臂长度→调整吊臂起落角度→起吊→回转→落下载重→收起前支腿→收起后支腿→ 起吊作业结束。

最大起重力80kN ( 幅度3m) , 最大起重高度11 .5m。

汽车起重机的工作特点是各执行元件动作简单、位置精度不高, 但动作互不影响。

它作为起重用, 常工作在有冲击、振动, 温度变化大和环境差的条件下, 所以要求液压系统工作压力为中、高压, 安全性要好。

Q2-8 型汽车起重机液压系统如所示。

它主要由支腿收放、回转机构、吊臂伸缩、吊臂变幅和起升机构5 个局部油路组成。

液压泵由汽车发动机通过装在汽车底盘变速箱上的取力箱驱动。

液压泵、滤油器11、安全阀3、开关10、多路换向阀1 和支腿液压缸都装在回转机构以下(下车部分)。

其他液压元件和油箱都装在回转机构以上(上车部分) , 兼作配重。

上车和下车油路通过中心回转接头9 连通。

阀组1 和2 都是M 型中位机能的串联多路换向阀。

系统所有执行元件都不工作时, 液压泵输出的压力油经各换向阀中位回油箱卸载。

系统有1个以上执行元件工作时, 液压泵输出的压力油依次流经前支腿、后支腿、回转机构、伸缩缸、变幅缸和起升机构回路的执行元件或换向阀中位(该回路不工作时) 回油箱。

此时, 液压泵不卸载, 操作者可操作一个换向阀, 使单个执行元件动作; 也可同时操作几个换向阀, 使几个执行元件在不满载的条件下同时动作。

1 .支腿收放在起重作业时, 必须放下支腿, 使汽车轮胎架空, 以免受重负载。

在汽车行驶时, 必须收起支腿。

汽车后轮的前、后各备有一对支腿, 每个支腿靠一个液压缸驱动收放, 靠一对液控单向阀(也叫双向液压锁) 保压维持其收放位置, 防止起重作业过程中由于液压缸上腔泄漏而发生“软腿”现象; 也防止汽车行走过程中由于液压缸下腔泄漏而造成支腿自行下落。

汽车起重机液压系统设计

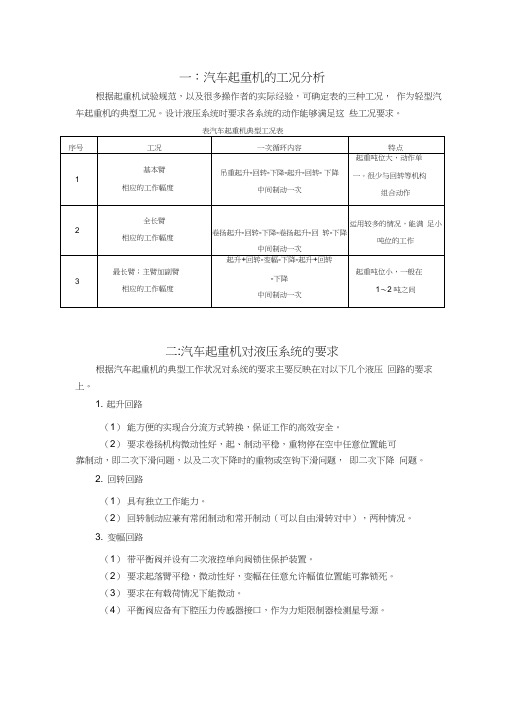

一:汽车起重机的工况分析根据起重机试验规范,以及很多操作者的实际经验,可确定表的三种工况,作为轻型汽车起重机的典型工况。

设计液压系统时要求各系统的动作能够满足这些工况要求。

二:汽车起重机对液压系统的要求根据汽车起重机的典型工作状况对系统的要求主要反映在对以下几个液压回路的要求上。

1. 起升回路(1)能方便的实现合分流方式转换,保证工作的高效安全。

(2)要求卷扬机构微动性好,起、制动平稳,重物停在空中任意位置能可靠制动,即二次下滑问题,以及二次下降时的重物或空钩下滑问题,即二次下降问题。

2. 回转回路(1)具有独立工作能力。

(2)回转制动应兼有常闭制动和常开制动(可以自由滑转对中),两种情况。

3. 变幅回路(1)带平衡阀并设有二次液控单向阀锁住保护装置。

(2)要求起落臂平稳,微动性好,变幅在任意允许幅值位置能可靠锁死。

(3)要求在有载荷情况下能微动。

(4)平衡阀应备有下腔压力传感器接口,作为力矩限制器检测星号源。

4. 伸缩回路本机伸缩机构采用三节臂(含有两个液压缸),由于本机为轻型起重机为了使本机运用广泛,实现各节臂顺序伸缩。

各节臂能按顺序伸缩,但不能实现同步伸缩。

5. 控制回路(1)为了使操纵方便总体要求操纵手柄限制为两个。

(2)操纵元件必须具有45°方向操纵两个机构联动能力。

6. 支腿回路(1)要求垂直支腿不泄漏,具有很强的自锁能力(不软腿)。

(2)要求前后组支腿可以进行单独调整。

(3)要求支腿能够承载最大起重时的压力,并且有足够的防倾翻力矩。

(4)起重机行走时不产生掉腿现象。

三:汽车起重机液压系统的工作原理总成1支腿收放回路由于汽车轮胎支撑能力有限,且为弹性变形体,作业时很不安全,故在起重作业前必须放下前、后支腿,用支腿承重使汽车轮胎架空。

在行驶时又必须将支腿收起,轮胎着地。

为此,在汽车的前、后两端各设置两条支腿,每条支腿均配置有液压缸。

如图前支腿两个液压缸同时用一个三位四通手动换向阀7 控制其收、放动作,而后支腿两个液压缸则用另一个三位四通手动换向阀11 控制其收、放动作。

第五章 起重举升汽车结构与设计

17:22

机械工程学院

第二节 随车起重运输车的结构与设计

支腿跨距的确定

确定的原则:起重装置在臂架强度允许的起重

第二节 随车起重运输车的结构与设计

中置式:起重机安装在汽车车厢中间

起重能力一般在1~3t之间,且采用加

长的大、中型汽车底盘。

起重臂短,轴荷分配易于满足要求,

基本可保持原车的质心位置。

中置式

适于装卸和运输长度整齐的管材、

建筑材料、条状物件及木材等。 后置式:起重机安装在车厢后部

车厢面积的利用率较低。

6、9-流量控制阀

10、12-滤清器 13-液压泵

15-安全阀 16-溢流阀

I、II、III、IV、V-方向控制阀

随车起重运输车液压传动系统

专用汽车结构与设计

17:22

机械工程学院

第二节 随车起重运输车的结构与设计

5. 液压传动系统

作用:将由取力器取出的发动机动力,通过液压泵转换成液压能, 然后经液压系统的各种装置,如液压缸、液压马达等,将液压能转 换成机械能,使随车起重运输车的工作装置作业。

用于带有挂车的随车起重运输车。

车厢面积利用率高,起重臂能完 成汽车和挂车之间的装卸作业。

改变了原车的轴荷分配,使操纵

性变差。

主车架需作改装设计,并且受载

后置式

情况变坏。

专用汽车结构与设计

17:22

机械工程学院

第二节 随车起重运输车的结构与设计

(二)随车起重运输车的结构特点

伸缩臂式 结构组成:如右图所示。 特点:由于起重臂间不能折叠,吊放需

起升高度也随臂长和幅度而变化,通常以最 大起升高度表示。 3. 幅度 指起重臂前端吊钩钩环中心到立柱转台回转 中心线间的距离。随车起重运输车不移位时 的工作范围,由最大幅度和最小幅度决定。

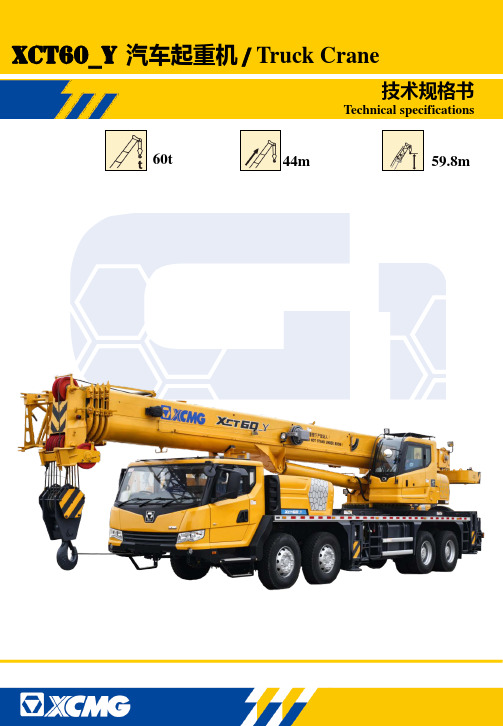

徐工XCT60_Y汽车起重机技术规格书说明书

60t44m59.8m XCT60_Y汽车起重机 / Truck Crane技术规格书Technical specifications目录Contents尺寸参数 DimensionsA2195/2750 (腹置副臂Under lung jib )2376 14704300 24041350HB 11450~4400071004700 2790 C14095/14650(腹置副臂Under lung jib )车架徐工设计、制造,全覆盖式走台板,结构徐工设计、制造,高强度钢材制造。

主臂由产品各部件明细如上所述,具体部件明细请参照产品报价单符号说明:●—— 表示标准配置;○—— 表示选装配置。

Frame Designed and manufactured by XCMG,Frame DesignedBoom Comprised of one basic boom and fourProduct parts list is as mentioned above.Please refer to the product quotation forspecific parts.Symbol explanation:● ——it means the standard configuration;○ ——it means the optional configuration.重量Weight车桥Axlet吊钩Hook315/80R22.5 2~90 38%作业机构Drive12臂架组合方案Boom / Jib combinations主臂Telescopic boom 副臂JibT:11.5~44mT:44mJ:9.5~16m(侧置副臂Swing-away jib)J:9.8~16m(腹置副臂Under slung jib)主臂 Boom起升高度曲线图 Lifting heights0 10 20 30 40m1020304045mT 25.7m T 44mT 39.9m T 37.9m T 35.9m T 33.8m T 31.8m T 29.8m T 27.7m T 23.7m T 21.6m T 19.6m T 17.6m T 15.5mT 11.5m11.5-44m 6.1m×7.1m 6.5t11.5m 15.5m 19.6mm m 3 60000 45000 311.5-44m 6.1m×7.1m 6.5t17.6m 23.7m 29.8m 35.9mm m 3 27000 3起升高度曲线图 Lifting heights0°/5°0 10 20 30 50m2030405040 1060m15° 0°/5°30°15°30°起重性能表Lifting capacities0°/5°(腹置副臂Under lung jib)15° 78 4500 3000 78 T 44mT6.1m ×7.1m6.5t9.5m/9.8m44m0°/5°(腹置副臂Under lung jib)15° 78 2800 1500 78 T6.1m ×7.1m 6.5t16m 44m符号标识Description of symbols注意事项Notes1.表中额定总起重量值,是在平整的坚固地面上本起重机能够保证的最大总起重量,包括吊钩和吊具的重量,所以为了估算重物重量,必须减去上述的装置重量。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

汽车起重机回转装置设计

基于汽车起重机回转部件的工作特点,设计了汽车起重机的回转装置机械结构,包括回转支撑轴承、转台、驱动装置等部件,及其参数设计。

标签:汽车起重机;回转装置;设计

1引言

汽车起重机是针对货物施工和提起的一种机械。

它与挖掘机、推土机、液压破碎机等多种工作装置共同使用,具有起重、卸货等多种功能。

汽车起重机可以大幅度地满足施工方案及特种工作的要求,在道路施工、车站、码头、水电站、房屋建设等场所中得到很好的应用。

2回转装置的总体设计

2.1整机性能参数

本次设计起重机参数如表1、表2、表3。

2.2回转装置结构设计

汽车起重机回转装置的结构设计如图1、图2所示,回转机构的旋转是通过安装在汽车起重机上的滚动轴承实现的。

回转支撑滚动轴承的外座圈使用螺柱与转台连接在一起,在轴承内圈与底架通过螺栓连接,轴承内圈与轴承外圈之间有滚动体。

液压马达的转速很高,为了使转台的转速可以得到调速,在汽车起重机的回转机构中安装了减速器,通过改变减速器中的齿轮啮合,就可以使转台得到不同的转速。

其次,汽车起重机的回转机构必须能把减速器支承在固定部分上,使回转简单灵活。

回转装置的支撑轴承是滚动轴承,它的径向尺寸和轴向尺寸都比普通滚动轴承的尺寸要大很多。

因此,它能承受更大的径向力、轴向力,以及倾覆力矩。

2.3回转机构设计计算

2.3.1回转机构的基本要求

汽车起重机回转装置的工作时间约占整个工作循环时间的45%-60%,控制回路的发热量占汽车起重机整机发热量的25%-43%。

通过减少汽车起重机回转装置在工作过程中的发热量,提高能源的利用率。

因此对汽车起重机

的回转装置有以下要求。

首先,为了减少汽车起重机回转

2.3.2回转机构参数的计算

(1)回转平台转动惯量。

平台转动惯量应根据汽车起重机最常用的工作装置来估计。

对于中小型汽车起重机(m取6t),满载回转是平台最大的转动惯量如式(1)。

J=177m53=3.61×108(kg·m2)(1)

式(1)中,m——整机质量,kg。

空载回转时平台转动惯量如式(2),惯量系数如式(3)。

Jo=99m53=2.02×108(kg·m2)(2)

λ=JJ0≈1.8(3)

(2)回转平台启动力矩和制动力矩。

平台回转启动力矩一般小于制动力矩。

当回转机构仅靠液压制动时,启动力矩M0小于或等于制动力矩MB,可以取转矩系数C如式(4)。

C=MBM0=1~1.1(4)

式(4)中,当回转机构带附加机械制动时,C最高可达到2,一般取C=1.6。

对于一定的回转机构来说,启动力矩和制动力矩越大,则平台回转加速度和减速度也越大,从而可提高回转速度,缩短回转时间。

但也受地面附着条件的限制。

其中地面附着条件可用地面附着力矩MF表示。

一般采用简化公式计算地面附着力矩

MF=5000μm43=5000×0.5×600043=2.7×108N·m(5)

式(5)中Mf——地面附着力矩,N·m;m——整机质量,kg;μ——地面附着系数,轮胎取μ=0.25,机械制动一般取MB=(0.8~0.9)MF,液压制动可取MB=0.6MF=1.6×108N·m,则M0=MB1.05×1.52×108·m。

(3)确定回转平台最大转速。

中小型汽车起重机实际转角范围一般在70°~1.35°之间,而标准计算一般取在90°~120°之间。

变量泵的能量损失较小,功率利用较好,标准计算转角可以取大一些。

平台尚未加速到额定转速时就开始制动减速,且最大转速一般出现在空载回转阶段。

最大角速度计算如式(6),转速计算如式(7)。

ωmax=6φMJ0(2R+1R2+3C)=6×2π3×1.52×1082.02×108×2+1+31.05

=1.27rad/s

(6)

n=60ω2π=1.21 r/min(7)

式(6)中,ωmax——最大回转角速度,rad/s;φ——标准计算转角,rad;M——启动转矩,

N·m;J0——空载回转时转动惯量,kg·m2;R——变量调节系数,定量泵R=1;C——力矩与启动力矩之比,为常数。

平台最大的转速太低,则会影响生产效率,但最大转速太高,不仅不能提高生产率,反而会增加启动制动过程中的能量消耗,引起系统发热。

此外,平台最大转速的提高也受整机稳定性限制。

因此,回转平台的最大转速的确定需要综合考虑各参数之间关系及其对液压挖掘机主要经济指标的影响。

(4)回转装置总传动比。

回转装置总传动比如式(8)。

i=nmnmax

=220012.1=182(8)

式(8)中,nm——回转马达的最高转速,单位r/min;nmax—回转平台的最高转速,单位r/min。

回转装置的总传动比是由回转减速器的传动比与回转齿轮的传动比两部分构成的,如式(9)。

i=irz2z1(9)

式(9)中,ir——回转减速器的传动比;Z2——回转支撑大齿圈齿数;Z1——回转小齿轮齿数;取z2z1=7则ir=1827=26。

3结束语

本设计主要针对回转机构的参数进行计算,参数的确定直接关系到汽车起重机回转装置的传动稳定性和可靠性。

其设计分析结果对新产品开发具有指导意义,并为其选择紧固用的高强度螺栓、连接螺栓设计参数等提供了分析计算基础。

参考文献

[1]杨璐,徐倩.汽车起重机回转机构动态仿真[J].机床与液压,2011,(11):118120.。