第5章 钢中马氏体相变(3学时)

钢中马氏体相变3学时

4 4 c 2 2 G cr GV cr A 2r 2 3 3 r

ΔG随r、c变化的曲线很复杂,呈马鞍面形状,是双曲抛物 面。分别求其偏导数,可求得ΔG* ,即:

2 c GV

r

4 A 2 GV

2 3 32 A G 4 3 GV

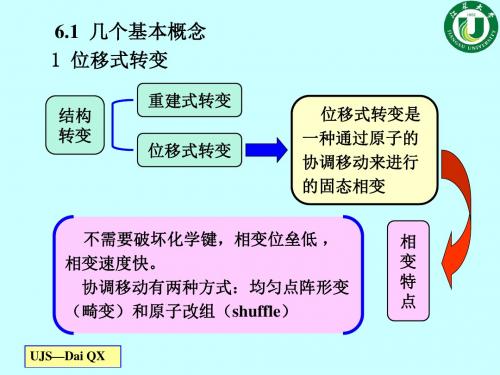

定 义

特 点

UJS—Dai QX

7、准马氏体相变

准M相变(Quasimartensitic Transformation)和M相 变一样,也是以切变形变为主,但其切变量不大,因此 它的动力学和形态基本上不受应变能所控制。 这种转变也是位移式无扩散相变,位移也是以切变为 主的。和M相变的根本区别是轴比c/a是连续变化的,即 意味着正方结构是从母相连续形成的,不需要形核。

UJS—Dai QX

2 非均匀形核 位错形核: 位错运动产生马氏体核心;界面位错阵列形核; 位错应变能协助转变

层错形核: 位错理论假定, 位错可分解为两组不全位错, 当两组不全位错分离时,它们之间的结构将发生变 化。若母相为面心立方结构时,层错区域为hcp。 层错区域形成的就是hcp马氏体的核心。 Olson和Cohen详细定量地计算了这些位错的运动.

UJS—Dai QX

面心立方结构的密排面是{111}面,不全位错在密排面 上运动,根据Cohen和Olson理论, 可有三种情况: (1)位错原堆垛在每层{111}γ面上, 则不全位错在每一层{111}γ面上运动

(2)若每隔一层{111}γ面上存在位错 堆垛,并分解为不全位错

层错区域 成为孪晶

hcp结构 ε马氏体

例如:超导化合物V3Si 的转变特征。V3Si从高温冷却 到很低温度时,具有立方结构、点阵常数为a的母相会转 变为正方结构相。如图6.4所示,转变临界温度为Tm , 正方结构的c 增长,而a 则减小。

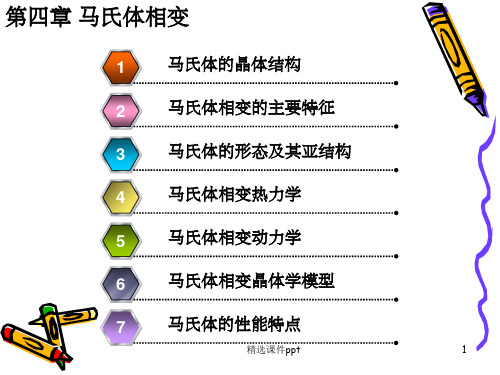

《马氏体相变》PPT课件

精选课件ppt

26

板条马氏体的亚结构为高密度位错,所以板 条马氏体也称为位错马氏体 。

不呈孪晶关系的板条间存在一层残余奥氏体 簿膜,这种微量的残余奥氏体对板条马氏体的 韧性贡献很大。

呈孪晶关系的板条间就不存在这种残余奥氏 体薄膜。

Hale Waihona Puke 精选课件ppt27

图4-13 (a)板条马氏体 (b)片状马氏体

精选课件ppt

34

随着形成温度的下降,孪生的临界分切应力 较低,变形方式逐渐过渡为以孪生进行,形成 亚结构为孪晶的片状马氏体。

若奥氏体的σS低于206MPa,应力在奥氏体

中以滑移方式松弛。由于形成的马氏体强度较

高,应力在马氏体中只能以孪生方式松弛,则

形成惯习面为 (225)γ的片状马氏体。

若奥氏体的σS超过206MPa,相变应力在两

钢中: < 0 . 5 % C , 惯 习 面 为 { 111 } γ , 0 . 5 ~ 1.4%C,为{225}γ,1.5~1.8%C,为{259}γ。

直线划痕在倾动面处改变方向,但仍保持连续, 且不发生扭曲。说明马氏体与母相保持切变共格, 惯习面未经宏观可测的应变和转动,即惯习面为 不变平面。

42影响钢的ms点的因素42图418ms与碳含量关系无扩散转变1奥氏体的化学成分43点降低奥氏体的自由能并提高马氏体过饱和铁素体的自由能也降低了t44图419奥氏体与马氏体的自由能温度曲线示意图温度2其它因素对ms点的影响45奥氏体的晶粒大小奥氏体晶粒细化弹性极限以内的应力多向压应力阻碍马氏体转变43应变诱发马氏体46点以上一定温度范围内因塑性变形而促生的马氏体称为应变诱发马氏体

图4-12 板条马氏体示意图

精选课件ppt

25

马氏体相变

体片的惯习面有一定的分散度,会因马氏体片的析出先后

和形貌的不同而有所差异。

4、位向关系

由于马氏体是以切变方式形成的,这就决定了马氏体与

母相间是共格的,它们间存在确定的位向关系。

如果两相中的原子密排面或者密排方向相互平行或者接

近平行,则形成的相界能较低。

已发现的位向关系主要有:

① K-S(Kurdjumov-Sachs)关系:在Fe-1.4%C合金中发现的

故Ms点的物理意义是奥氏体与马氏体的自由能差达

到相变所需要的最小驱动力时的温度。

当T0一定时,Ms点越低,相变阻力越大,相变需要

的驱动力也越大。

因此,在Ms点处的相变驱动力可近似表达为:

GV SV (T0 M s )

2、影响马氏体相变点的因素

T0以及Ms、Mf、As、Af是表征马氏体相变的基本特征温 度,不同合金或者同一合金在不同条件下,这些特征温度 是不同的,相变的某些性质也就不同,研究影响这些特征 温度的因素对合金的应用具有重要意义。

例如,Zener阐述了在fcc结构中原子密排面上的全位错分解为两个不全 位错,不全位错之间的层错区在适当的条件下将转变为bcc结构,从而解 释了fcc→bcc的马氏体转变。

全位错分解为不全位错是能量降低的自发过程,分解后的不全位错由于 位错弹性应力场的相互排斥而分开;因此在一定条件下扩展位错有一个 平衡距离,只有层错能较低的扩展位错才有足够的宽度用于马氏体形核。 这种形核模型在有些合金中已被观察到,故有一定的实验依据。

时,奥氏体转变结束,马氏体全部转变为奥氏体。

Fe-Ni和Au-Cd合金的马氏体转变可逆性比较

冷却时的马氏体转变始于Ms点,终于Mf点;加热时奥氏 体转变始于As点,终于Af点。Fe-Ni和Au-Cd合金在加热 和冷却过程中都出现了相变滞后现象。

第五章马氏体转变

大量塑变----抑制M转变

3.奥氏体化条件 Tt 利于C及合金元素溶入A,成分均匀---- Ms A晶粒长大,C原子活动能力在A中位错线上偏聚 ---- Ms A晶粒的大小不是影响Ms点的主要因素

4.存在先马氏体的组织转变

应用:高速钢的等温淬火工艺

1)部分转变为P剩余A为贫碳区(相对)----Ms 2)部分转变为B剩余A为富碳区(相对)----Ms

改变A化温度不同Ms点 结果:随Ms ,M形态由蝶状片状薄片状 片状M:随形成温度相变孪晶区变大 2.奥氏体的层错能 层错能低—利滑移—产生位错—板条M 层错能高—不利滑移—产生孪晶—片M

证明:①18-8型钢不锈钢,其A层错能较低,在液氮中淬火—板条M

②Fe-33Ni合金,层错能高,淬火后其孪晶区扩大 3.A和M的强度

2.片状马氏体:中高碳(合金)钢、Fe-Ni(29%) 光镜下:针(竹叶)状 立体形态:双凸透镜片状 特征:1)首先形成的M晶粒贯穿 整个A晶粒,尺寸较大较厚,后形 成的M多取向分布尺寸,大小 不均匀--取决于①A晶粒的大小 (结构钢) ②第二相质点的数量 和大小(工具钢);③母相的晶 体缺陷密度 隐晶马氏体

Ms点处

s206MPa

s206MPa

低—{111} 板条M 高—{225} 片M

{259} 片M

4.M滑移和孪生变形的临界分切应力大小

Ms以下 较高温度:滑移的临界分切应力较低—位错M

较低温度:孪生的临界分切应力较低—孪晶M 1)低碳钢: c0.3% 2)高碳钢: c1% 形成温度在Ms~Mf范围偏高 形成温度在Ms~Mf范围偏低

4.转变的非恒温性和不完全性

Ms点以下形成M----在连续冷却条件下

未获100%M,有残余奥氏体存在—AR 冷处理—针对高碳钢、高碳合金钢和

金属材料热处理原理 第五章 马氏体转变

二、马氏体转变的主要特点 1. 切变共格和表面浮凸现象

钢因马氏体转变而产生的表面浮凸

马氏体形成时引起的表面倾动

马氏体是以切变方式形成的,马氏体与奥氏体 之间界面上的原子既属于马氏体,又属于奥氏体, 是共有的;并且整个相界面是互相牵制的,这种界 面称之为“切变共格”界面。

马氏体和奥氏体切变共格交界面示意图

4. 马氏体转变是在一个温度范围内完成的

马氏体转变量与温度的关系

Ms—马氏体转变开始温度;Mf—马氏体转变终了点; A、B—残留奥氏体。

5. 马氏体转变的可逆性

在某些铁合金中,奥氏体冷却转 变为马氏体,重新加热时,已形成的 马氏体又可以逆马氏体转变为奥氏体, 这就是马氏体转变的可逆性。一般将 马氏体直接向奥氏体转变称为逆转变。 逆转变开始点用As表示,逆转变终了 点用Af表示。通常As温度比Ms温度高。

2. 马氏体转变的无扩散性

马氏体转变的无扩散性有以下实验证据:

(1) 碳钢中马氏体转变前后碳的浓度没有 变化,奥氏体和马氏体的成分一致,仅发生晶 格改组:

γ-Fe(C) → α-Fe(C)

面心立方 体心正方

(2) 马氏体转变可以在相当低的温度范围 内进行,并且转变速度极快。

3. 具有一定的位向关系和惯习面

西山关系示意图

③ G-T关系

{111}γ∥{110}α′ 差1°;<110>γ∥<111>α′ 差2°。

(2) 惯习面

马氏体转变时,新相总是在母相的某个晶面族上 形成,这种晶面称为惯习面。在相变过程中从宏观上 看,惯习面是不发生转动和不畸变的平面,用它在母 相中的晶面指数来表示。

钢中马氏体的惯习面随碳含量及形成温度不同而 异,常见的有三种:(1) 含碳量小于0.6%时,为{111}γ; (2) 含碳量在0.6%~1.4%之间时,为{225}γ;(3) 含碳 量高于1.4%时,为{259}γ。随马氏体形成温度下降, 惯习面有向高指数变化的趋势。

工程材料与热处理第5章作业题参考答案

1.奥氏体晶粒大小与哪些因素有关?为什么说奥氏体晶粒大小直接影响冷却后钢的组织和性能?奥氏体晶粒大小是影响使用性能的重要指标,主要有下列因素影响奥氏体晶粒大小。

(1)加热温度和保温时间。

加热温度越高,保温时间越长,奥氏体晶粒越粗大。

(2)加热速度。

加热速度越快,过热度越大,奥氏体的实际形成温度越高,形核率和长大速度的比值增大,则奥氏体的起始晶粒越细小,但快速加热时,保温时间不能过长,否则晶粒反而更加粗大。

(3)钢的化学成分。

在一定含碳量范围内,随着奥氏体中含碳量的增加,碳在奥氏体中的扩散速度及铁的自扩散速度增大,晶粒长大倾向增加,但当含碳量超过一定限度后,碳能以未溶碳化物的形式存在,阻碍奥氏体晶粒长大,使奥氏体晶粒长大倾向减小。

(4)钢的原始组织。

钢的原始组织越细,碳化物弥散速度越大,奥氏体的起始晶粒越细小,相同的加热条件下奥氏体晶粒越细小。

传统多晶金属材料的强度与晶粒尺寸的关系符合Hall-Petch关系,即σs=σ0+kd-1/2,其中σ0和k是细晶强化常数,σs是屈服强度,d是平均晶粒直径。

显然,晶粒尺寸与强度成反比关系,晶粒越细小,强度越高。

然而常温下金属材料的晶粒是和奥氏体晶粒度相关的,通俗地说常温下的晶粒度遗传了奥氏体晶粒度。

所以奥氏体晶粒度大小对钢冷却后的组织和性能有很大影响。

奥氏体晶粒度越细小,冷却后的组织转变产物的也越细小,其强度也越高,此外塑性,韧性也较好。

2.过冷奥氏体在不同的温度等温转变时,可得到哪些转变产物?试列表比较它们的组织和性能。

3.共析钢过冷奥氏体在不同温度的等温过程中,为什么550℃的孕育期最短,转变速度最快?因为过冷奥氏体的稳定性同时由两个因素控制:一个是旧与新相之间的自由能差ΔG;另一个是原子的扩散系数D。

等温温度越低,过冷度越大,自由能差ΔG也越大,则加快过冷奥氏体的转变速度;但原子扩散系数却随等温温度降低而减小,从而减慢过冷奥氏体的转变速度。

高温时,自由能差ΔG起主导作用;低温时,原子扩散系数起主导作用。

马氏体的转变

马氏体片大小不 一,马氏体片间不平 行,互成一定夹角, 第一片马氏体形成时 惯穿整个奥氏体晶粒, 后形成的马氏体片逐 渐变小,即马氏体形 成时具有分割奥氏体 晶粒的作用。因此, 马氏体片的大小取决 于奥氏体晶粒的大小。

在马氏体片中常 能看到明显的中脊, 关于中脊的形成规律 目前尚不清楚。

晶体学特征

•

• 2、等温马氏体转变

• 晶核的形成有孕育期,形核率随过冷度的增加而 先增后减。 • 核形成后的长大速率仍极快,且长大到一定尺寸 后同样不再长大,这种转变的动力学同样取决于形核 率而与长大速率无关.马氏体转变量随等温时间的延 长而增多.其等温转变动力学曲线也呈S形即该转变量 是时间的函数,并与等温温度有关. • 随等温温度的降低,转变速度先增后减.起初的 增加归结于新马氏体片的自催化形核,而随后的减小 则是因为过冷奥氏体不断地被已生成的马氏体片分隔 为越来越小的区域,在这些区域中形核的几率下降.

亚结构

亚结构主要是高密度的位错缠结构成的位错胞,位 错密度可高达0.3~0.9×1012/cm2,板条边缘有少量孪 晶。从亚结构对材料性能而言,孪晶不起主要作用。 (2)、片状马氏体 常见于淬火高、中碳钢及高Ni的Fe-Ni合金中,是 铁系合金中出现的另一种典型的马氏体组织。

显微组织

典型的马氏体组织形态见下图所示:

② 薄板状马氏体

这种马氏体是在Ms点低于-100℃的Fe-Ni-C合金 中观察到的,是一种厚度约为 3~10μ m的薄板形马氏 体,三维单元形貌很象方形薄板,与试样磨面相截得 到宽窄一致的平直带状,带可以相互交叉,呈现曲折、 分杈等特异形态。 惯习面为(259)γ ,位向关系为K-S关系,亚结 构为(112)α ˊ孪晶,无位错,无中脊。 随转变温度降低,转变进行时,即有新马氏体 的不断形成,同时也有旧马氏体的不断增厚。

钢中马氏体相变及其亚结构

钢中马氏体相变及其亚结构李富凯摘要:阐述了钢中马氏体相变的机制及其亚结构,并讨论了控制马氏体亚结构的因素。

关键词:马氏体;位错;切变;亚结构中图分类号:TG 151.2 文献标识码: A 文章编号:1001-7127(1999)03-241-5MARTENSITIC TRANSFORMETION OF THE METALAND ITS SUB-STRUCTURELI Fu-kai(Dept.of Mechanical Engineering,Xi'an University of Science & Technology,Xi'an 710054,China)Abstract: This paper has described the mechanism of the martens itic transformation of the metal and its sub-structure and discussed the factor s which can control the structure of the martensite.Key words: martensite; dislocation; shear; sub-structure马氏体转变是钢中最重要的组织转变。

它是无扩散位移式的相变。

马氏体也是通过形核和长大两个基本过程形成的,但是它与扩散型相变截然不同。

晶体缺陷对马氏体转变和马氏体本身都具有重要作用。

近年来提出的马氏体转变机制都利用了位错运动。

目前一般认为马氏体的形核是依靠奥氏体中预先存在的位错反应和运动。

马氏体的长大也是依靠界面位错的滑移来实现的。

1 马氏体的形核马氏体转变的形核是非均匀形核[1]。

现以奥尔—寇亨(O-C)模型为例,用位错运动来阐明马氏体形核过程中的原子迁动模型。

1.1 第一切变O-C模型是在包格斯-柏格氏马氏体相变晶体学模型(简称B-B模型)的基础上提出的。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

定 义

特 点

7、准马氏体相变

准M相变(Quasimartensitic Transformation)和M相 变一样,也是以切变形变为主,但其切变量不大,因此 它的动力学和形态基本上不受应变能所控制。 这种转变也是位移式无扩散相变,位移也是以切变为 主的。和M相变的根本区别是轴比c/a是连续变化的,即 意味着正方结构是从母相连续形成的,不需要形核。

2 能量和形貌的关系

设马氏体为扁球形,半径为r ,厚度为c ,则其体积和表 面积可求得 。采用变温长大理论, 所以,该马氏体片的非化 学自由能变化为:

4 4 2 2 Ac 2 g N 2r cr 2r c r A 3 r 3

2

那么,单位体积马氏体的非化学自由能变化为:

例如:超导化合物V3Si 的转变特征。V3Si从高温冷却 到很低温度时,具有立方结构、点阵常数为a的母相会转 变为正方结构相。如图6.4所示,转变临界温度为Tm , 正方结构的c 增长,而a 则减小。

6.2 马氏体相变形核 1 均匀形核

分析讨论相变晶核的临界尺寸,一般有两种方法: 经典均匀 形核方法 相变变温 长大理论 设 ΔG=ΔGV+ΔGE+ΔGS → 求ΔG*

特 点

形状变化有两个分量:切变分量和膨胀分量, 其共同作用使相变产生了整体的宏观变形。 表面浮凸现象就是由于形状变化造成的。

3 点阵不变形变

原理 最小自由能原理,尽可能↓相变体系的能量

特点

又称不均匀切变。M相变在第一次切变 后,→产生滑移或孪生。滑移留下位错、 层错,孪生形成了共格孪晶界面。

这不改变已形成的点阵结构,也不改变体积,却改 变了应变能 ,使体系的能量↓。对一般马氏体相变, 点阵不变形变是第二次切变

ε-M是重要相变类型之一。ε-M分布有严格的取向,惯习面 是(111)。狭长的ε-M片可贯穿整个奥氏体晶粒,不穿过晶 界,但可以在晶界另一侧的晶粒中诱发出新的ε片。ε之间可 以交叉,穿过。ε片不穿过孪晶界。 ε相金相组织特征可分为 五种形态 A) 简单交叉成一定的 角度的V字形ε分布; B) 网格状的ε分布; C) 平行的ε线条; D) 区域内接近正交的ε 分布; E)和F) 两侧成对称分 布的羽毛状分布。

4 4 c 2 2 G cr GV cr A 2r 2 3 3 r

ΔG随r、c变化的曲线很复杂,呈马鞍面形状,是双曲抛物 面。分别求其偏导数,可求得ΔG* ,即:

2 c GV

r

4 A 2 GV

2 3 32 A G 4 3 GV

1.75Cr +0.01Cr2 +15.21Mo–5.59Si – 60.69(C+1.2N) 2 +26.27(C+1.2N)×(Cr +Mn +Mo)1/2 + 0.61[Ni×(Cr + Mn)]1/2

合金元素对层错能的作用是较复杂的。除合金元素本身 的作用规律外,还有合金元素间的交互作用,并且这种交互 作用的影响是较大的,不可忽略。主要有Cr、Mn等碳化物 形成元素和C、N间的交互作用,Ni和Cr、Mn间的交互作用。 合金元素的交互作用往往提高了层错能, 这可解释以前文献 研究结果的矛盾.

第5章

钢中马氏体相变

研 究 方 法

唯象法是马氏体相变的唯象理论,可用矩阵 等数学方法来描述切变过程及晶体学关系等 能量法是从能量角度来分析研究马氏体相变 的形核和长大过程及形貌变化规律 结构法是用各种显微分析手段来分析研究马 氏体相变的晶体结构和性能变化规律

本章主要从能量角度来讨论马氏体相变的热力学、 动力学和形态学的规律.

图 马氏体相变的二次切变过程 a)母相晶体;b)点阵切变后的晶体;c)二次滑移切变;d) 二次孪生切变

4

原子改组

原子改组是原子在晶胞内的协调移动,这种移动并不产 生均匀点阵形变的应变。如在Ti合金中的β→ω相变, 某些 原子靠近一点,另一些原子相对远离一点,交替进行。→ 没有总的形状变化, →应变能不重要,界面能稍有变化

图 γSF计算值和实验值

(a) (C+1.2N)对ΔγSF的影响

(b) Cr对ΔγSF的影响

(a) Mn对ΔγSF的影响

(b) Ni对ΔγSF的影响

N和C(均为0.4wt%)在不同温度下对 18Cr16Ni10Mn钢层错能的影响

N对18Cr16Ni10Mn钢层错能的影响

2、 ε-马氏体形貌特征

5

无扩散相变

原子不发生随机迁移扩散的相变称为无扩散相变。当然 肯定也是位移式的。无扩散相变重要的结果是使新、旧两 相具有完全相同的成分,并且组织缺陷也遗传。所以从热 力学观点看,无扩散相变可当作单组元系统来处理。

图 Ti合金中的β→ω相变 (原子改组) 图 SrTiO3分子结构的旋转相变 ○氧原子,●Sr原子,顶角为Ti原子

bcc结构 α马氏体

5.2 马氏体相变形态学

1 应变能和界面能的估算

过程都是遵循沿着阻力最小的途径进行的。

当T一定时,ΔGV 是一定值. 应变能ΔGE+界面能ΔGS 最小.

在钢中, 经计算ΔGS = 14.18 J/mol , ΔGE为 > 580 J/mol, ΔGV 大约在 -1213 J/mol 界面能ΔGS远小于 Δ GE

300 SF

0 SF

a i Mi

i 1

n

有些合金元素的作用于并非是线性的,合金元素间还有 交互作用。γ0 是虚拟的纯γ-Fe 在室温时的层错能.

对于奥氏体,根据合金元素的性质和各研究者的试验结 果,经计算机处理得到:

300 0 2 SF (MJ / m ) = SF + 1.59Ni – 1.34Mn + 0.06Mn2 –

G N

g N 3 Ac 2 r 4cr / 3 2c

2 2

(6.10)

A ( n ) A为切变应变能因子, γ是形变的切变分量,εn是形变的膨胀分量。

r 、 c 称为形状参数,σ、 A为能量参数。当M的体积不变 时,可求得满足为最小值的关系。借助于偏微分有:

dV 0

ε-马氏体形貌金相特征

拉伸形变的ε-马氏体形貌特征

冲击断裂后断口形貌特征

冲击断裂后断口形貌微观特征

3、 奥氏体层错能与马氏体相变 A在低温下可能发生 γ→α、γ→ε、 γ→ε→α相变 层错对这些M相变类型、 相变临界点、N形态及亚结 构都有一定的影响,甚至会 改变相变机制

Cohen、Olsen提出了在某些钢中马氏体相变的层错形核 机制。把层错区当作马氏体相变的晶胚。 Sato等研究Fe-18Cr-14Ni不锈钢,建立了化学自由能和层 错能间的微分关系式,但未能揭示出直接联系。 徐祖耀从热力学证明了低层错能材料的层错形核机制,认 为相变驱动力与层错能有关。 Breedis等认为相变驱动力随层错能的增加而单调增加。 我们在热力学上从层错能及相变临界温度的相对变化角 度讨论低温奥氏体钢的各类马氏体相变。

面心立方结构的密排面是{111}面,不全位错在密排面 上运动,根据Cohen和Olson理论, 可有三种情况: (1)位错原堆垛在每层{111}γ面上, 则不全位错在每一层{111}γ面上运动

(2)若每隔一层{111}γ面上存在位错 堆垛,并分解为不全位错

层错区域 成为孪晶

hcp结构 ε马氏体

(3)若不全位错在每隔两层{111}γ面 上运动,

(3)对于给定的(ΔGN)min,一定有一个最适合的c/r 值。在一定条件下,形成的马氏体也有一定的c/r值; (4) ΔGN 是由ΔGV 来平衡的,即相变阻力是由化学自 由能来克服的。ΔGV 的绝对值大,A基本不变时,c/r 也

大。不同成分的合金因为ΔGV 不同,所以形成的马氏体形

貌也不同。显然, ΔGV 较小时,易形成板条状; ΔGV 较 大时,易形成透镜状。

Ac 3 A 2 dr 2 dc 0 r r 2c

(6.13)

将式(6.12)代入式(6.13),则得:

A Ac r 3 2 dc 2 dc 0 r r 2c 2c

6、马氏体相变

M•柯亨定义:M相变是实质上没有扩散的点阵畸 变式的组织转变,它的切变分量和最终形态变化应 足以使转变过程中动力学及形态受应变能控制 位移式、无扩散是两个主要特征。 ① 需要形核和过冷; ② 形成一个不变平面界面。界面移动速率极快, 界面前有许多位错,应变能是很重要的; ③ 新、旧相结构之间具有明显的晶体学关系。 当然这不是根本特征,其它许多相变也都有.

认为体系到达相变临界温度MS时, 体系 中已存在许多可供相变长大的晶核, 这时在 理论上相变驱动力和相变阻力是相等的.

MS 应满足ΔGV+ΔGE+ΔGS=0 → ΔG*

两种方法得到的临界晶核尺寸大小是有一定差别的

经典的均匀形核理论: 设马氏体核心呈扁球形,c/r ≪ 1,如图6.6。 形成这片马氏体时,总的自由能变化为:

4 V cr 2 3

dGN 0

4 V V dV (2rcdr r 2 dc) 0 dr dc 3 r c c r r dr dc (6.12) 2c

GN GN dGN dr dc r c c r

A 3 A 0 2 2 r 2c r

c r A

2

(6.15)

将式(6.15)代入式(6.10),则可得 (GN ) min

(G N ) min

3r 2c A 3r 2r 5 Ac 5 2cr 2cr 2 r 2c

2

(6.16) 分析讨论: (1)从式(6.15)知:σ越小或A越大,则c2/r 越小,易 形成扁的透镜状马氏体,趋近于薄圆盘状。即对于不同成分 的合金,由于σ或A不同,得到的透镜状马氏体的长、短轴 之比是不同的; (2)从(6.16)知:当A一定时,c / r 值越小,则(ΔGN)min 越小,扁的透镜状马氏体易形成。当然有一定限度,c ≠0。即 对一定成分的合金,形成的马氏体尽可能地取扁的透镜状;