氯化氢合成炉副产蒸汽回收利用

氯化氢合成装置废热优化利用

中 国化 工 贸 易

C h i n a Ch e mi c a l T r a d e 2 一 月

氯 化 氢合 成 装 置废 热优 化 利 用

高检法 易遵勇

8 3 0 0 0 9 ) ( 新疆 中泰化 学股份 有限公 司 ,新疆 乌鲁 木齐

摘

要 :介 绍 了溴 化锂 制 冷 技 术 一 直 是 氯 碱 生 产 中一 项 重要 技 术 , 本 文便 是 从 实 际 出发 ,介 绍 了吸 收 式 溴化 锂 制 冷 机 的 工 作 原 理 以及 在 氯碱 生

、

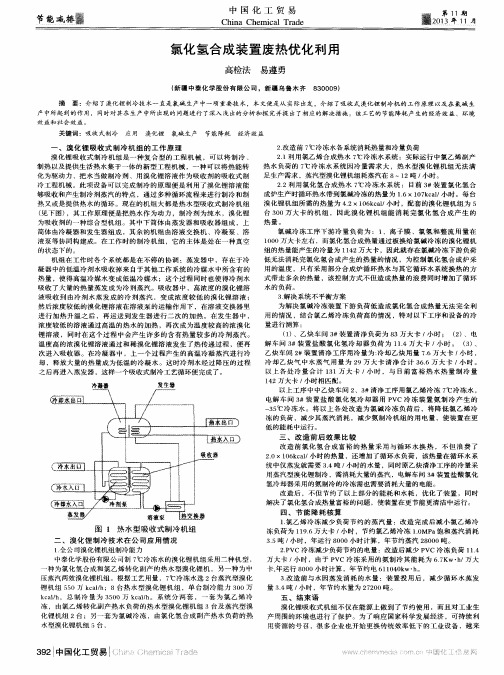

化为驱 动力 、把 水 当做 制 冷剂 、用 溴化 锂溶 液作 为 吸收 剂的 吸收式 制 冷工程 机械 。此 项设 备可 以 完成制 冷 的原理 便是 利 用了溴 化锂 溶 液能 够吸 收和产 生制 冷剂蒸 汽 的特 点 ,通过 多种 循环 流程 来进 行制 冷和 制 热 又或是提 供 热水 的循环 。现 在 的机组 大 都是 热水 型吸 收式 制冷机 组 ( 见 下 图) ,其工作 原理 便是把 热水 作为 动 力 ,制冷 剂为纯 水 ,溴化 锂 为 吸收剂 的一 种综 合型机 组 。其 中下简 体 由蒸发 器和 吸 收器 组成 ,上 简体 由冷凝器 和发 生器组 成 ,其 余的机 组 由溶 液交 换机 、冷凝 泵 、溶 液 泵等 协同构 建成 。在 工作 时 的制冷 机组 ,它 的主 体是 处在 一种 真 空

的状态 下的 。

2 . 改造前 7 ℃冷 冻水各 系统消 耗热量 和冷量 负荷 2 . 1 利 用氯 乙烯合 成热 水 7 ℃冷冻 水系统 :实 际运行 中氯 乙烯 副 产 热水 负荷 的 7 ℃冷 冻水 系统 因 冷量 需求 大 ,热 水型 溴 化锂 机 组无 法 满 足生产 需求 ,蒸汽 型溴化 锂机组 耗蒸 汽在 8 ~1 2吨 / 小时。 2 . 2利用 氯化 氢合 成热 水 7 ℃冷冻 水 系统 : 目前 3 #装置 氯化 氢 合 成炉 生产 时循环热 水带到 氯碱 冷冻的热 量为 1 . 6 X 1 0 7 k c a l / 小 时。每 台 溴化 锂机 组所 需的 热量 为 4 . 2 ×1 0 6 k c a l / 小 时 ,配 套 的溴化 锂机 组 为 5 台3 0 0 万 大 卡 的机 组 ,因此 溴 化 锂机 组 能 消 耗 完 氯化 氢 合 成 产 生 的 热量。 氯 碱冷 冻工 序 下游 冷 量负 荷 为 :1 、离 子膜 、氯氢 和 整 流 用量 在 1 0 0 0万 大卡左 右 ,而 氯化 氢合成 热量 通过板 换给 氯碱 冷冻 的溴化 锂机 组的热 量能产生 的冷 量为 l 1 4 2 万大 卡 ,因此 就存 在氯碱 冷冻下 游负 荷 低无 法消耗 完氯化 氢 合 成产生 的热 量 的情况 ,为控制 氯化 氢 合成 炉 采 用的 温度 ,只有 采用 部 分合 成炉循 环热 水 与其 它循 环水 系统 换热 的 方 式带 走多余 的热 量 ,该控 制方 式不 但造 成热 量 的浪 费 同时增 加 了循 环 水的 负荷 。 3解决 系统不 平衡方 案 为解 决氯 碱冷 冻装 置下 游负 荷低 造 成氯化 氢 合成热 量 无法 完全 利 用 的情况 ,结 合氯 乙烯 冷冻 负荷 高 的情况 ,特 对 以下工 序 和设 备 的冷 量进 行测 算 : ( 1 ) 、乙炔 车 间 3 #装置 清净 负 荷为 8 3 万大卡 / 小时; ( 2 ) 、电 解车间 3 #装置 盐 酸 氯化 氢 冷却 器 负荷 为 1 1 . 4万 大 卡 / 小时。 ( 3 ) 、 乙炔 车间 2 # 装 置清 净 工序 用冷 量为 : 冷却 乙炔 用量 7 . 6万 大卡 , 小时 , 冷 却 乙炔 气 中水 蒸气 用 量 为 2 9万 大卡 清 净 合 计 3 6 . 6万 大 卡 / 小时。 以 上各 处 冷 量 合 计 l 3 1万 大 卡 ,小 时 ,与 目前 富 裕 热 水 热 量制 冷 量 ] 4 2万大 卡 , 小时相 匹配 。 以上工 序 中中乙炔 车 间 2 、3 } } 清 净工 序用氯 乙烯 冷冻 7 ℃冷 冻水 , 电解 车 间 3 # 装 置 盐 酸 氯化 氢冷 却 器 用 P V C 冷冻 装 置 氨 制 冷 产 生 的 3 5 ℃ 冷冻 水 。将 以上 各处 改 造 为氯碱 冷 冻 负荷 后 ,将 降低 氯 乙烯 冷 冻 的负 荷 ,减少其 蒸 汽消耗 ,减少 氨制 冷机 组的 用 电量 ,使装 置 在更 低 的能耗 中运行 。

工业余热回收利用实例

工业余热回收利用实例

工业余热回收利用的实例包括但不限于:

1. 烟气余热回收:在北京燕山石化星城锅炉房的案例中,通过安装烟气余热回收专用机组和锅炉烟气直接接触式喷淋换热器(喷淋塔),有效吸收锅炉烟气中的冷凝热,实现了余热的高效回收和利用。

2. 石墨盐酸合成装置余废热回收:在安徽华塑股份有限公司的氯碱项目二期工程中,运用石墨氯化氢合成炉及配套设备EPC工程代替老式钢制氯化氢合成炉,实现了余热的回收和利用,节能效果明显。

3. 清洗槽高温热泵加热:在超声波清洗流程中,使用高温空气能热泵加热,通过氟循环的主机与水箱由铜管连接,依靠铜管内的介质输送热能到槽液,实现槽液温度的恒温控制。

这种方式相比电加热和蒸汽加热更节能。

4. 生鸡加工厂废热利用:生鸡加工厂在生产过程中排放大量80度的废热,通过系统利用换热装置将收集的废热水与自来水进行换热,将废水降温后再利用热泵将二次排放的废热再次利用制热出95度的热水,实现了废热的最大化利用。

以上实例表明,工业余热回收利用具有显著的环境效益和经济效益,有助于推动工业的绿色可持续发展。

氯化氢合成热能利用测试及其效益分析

第 4期

氯 碱

工

业

2 0 1 3年 4 月

Ch l o r — Al k a l i I n d u s t r y

Vo 1 . 49,No. 4 Ap r .,2 01 3

【 节能与降耗 】

氯化 氢合 成热能利 用测试 及其 效 益 分析

王振 宇 , 孙 劲峰

氯气缓冲罐 卜 _ J

炉 ‘ ■ 循环上水 — — — — — 一

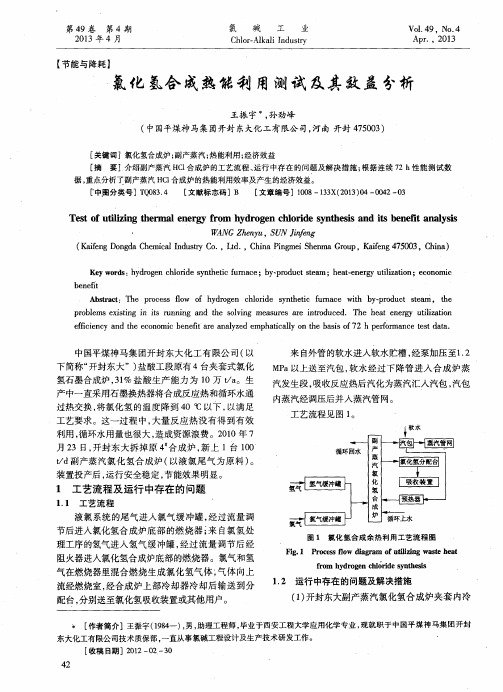

理工序的氢气进入氢气缓冲罐 , 经过流量调节后经 阻火器 进入氯化 氢合成 炉底部 的燃 烧器 。氯气 和氢 气在燃烧器里混合燃烧生成氯化氢气体 气体 向上

图 1 氯 化 氢 合成 余 热 利 用 工艺 流 程 图

Ke y wo r d s :h y d r o g e n c h l o r i d e s y n t h e t i c f u r n a c e;b y— p r o d u c t s t e a m ;h e a t — e n e r g y u t i l i z a t i o n;e c o n o mi c

M P a以上 送至汽包 , 软 水经 过 下 降管 进入 合 成炉 蒸

汽 发生段 , 吸收反应 热后 汽化 为蒸汽汇 人汽包 , 汽包

内蒸汽经调 压后并 人蒸汽管 网 。

工艺 流程 见 图 1 。

过热交换 , 将氯化 氢 的温 度降 到 4 0 c 【 = 以下 , 以满 足 工艺要求 。这一 过程 中, 大量 反应 热 没 有得 到 有效 利用 , 循 环水用量 也很大 , 造成 资源浪 费 。2 0 1 0年 7 月2 3日, 开 封东 大 拆掉 原 4 合成 炉 , 新 上 1台 1 0 0 t / d副产蒸 汽氯 化 氢 合 成炉 ( 以液 氯 尾气 为原 料 ) 。 装置投 产后 , 运行 安全稳定 , 节能效果 明显 。

氯化氢副产蒸汽合成炉装置运行总结

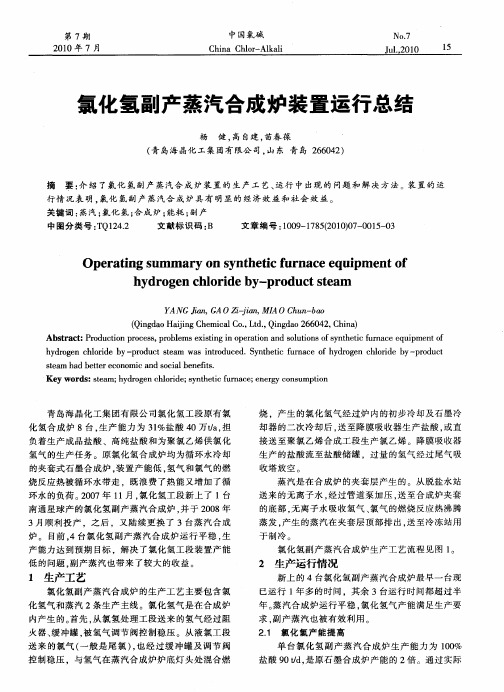

却 器 的二次 冷 却后 , 至 降膜 吸收 器生 产盐 酸 , 直 送 或

接 送 至聚氯 乙烯合 成工 段 生产 氯 乙烯 。降膜 吸 收器 生 产 的盐 酸流 至盐 酸储 罐 ,过 量 的氢气 经过 尾气 吸 收塔放 空 。 蒸 汽是 在合 成 炉 的夹套 层产 生 的 。从 脱 盐水 站 送来 的无离 子 水 , 过管 道 泵加 压 , 经 送至合 成 炉夹套 的底部 , 离子 水 吸收氢 气 、 元 氯气 的燃烧 反应 热沸 腾

烧 ,产 生 的氯 化氢 气经 过 炉 内的初 步冷 却及 石 墨冷

化氢 合 成 炉 8台 , 产 能力 为 3%盐 酸 4 生 1 0万 t , , 担 a

负着 生产 成 品盐 酸 、高纯 盐酸 和为 聚氯 乙烯 供氯 化 氢气 的生 产任 务 。原 氯化 氢合 成炉 均 为循环 水冷 却

单 台氯化 氢 副 产 蒸 汽合 成 炉 生 产 能 力 为 1 0 0 %

中 图分类 号 :Q142 T 2.

文献 标识 码 : B

文章 编号 :0 9 18 (0 00 — 0 5 0 10 — 7 52 1 )7 0 1— 3

Op r t gs m m a y o y t e i r a ee u p e f e a i u n r n s n h t f n c q i m nt c u o h d o e h o i eb - r d c t a y r g n c l rd y p o u t e m s

1 生产工 艺

氯化氢 副 产蒸 汽合 成炉 的生 产工 艺 主要 包含 氯 化氢气 和蒸 汽 2条 生产 主线 。氯 化 氢气是 在 合成 炉

内产 生 的。 首先 , 氯氢 处理 工段 送来 的氢气 经过 阻 从

新型节能环保氯化氢石墨合成炉研发与产业化

钢 材 制 作 ,蒸 汽 压 力可 在 0 2 命 短 、产 能低 、产 品 质量 差等 问 冷却水冷却到4 ℃以下后输 出。 .~ 5 14 aN任 意 调 节 ,但 钢 制 水 题 ; .MP f 冷壁 炉存 在 使用 条件 苛 刻 、操 作

在 合 成炉 的 高温 区段 ,使 用钢 制 放 、长寿命 、高附加 值等特点。 部 钢材 容 易受 腐蚀 区 段 ,采用 石 优 势及特 点

墨 材 料 制 作 ,副 产 蒸 汽 段 采 用

罐 内 ,部 分气 化成 蒸汽 产 出 ,其 炉 。氯 化氢 气体 经 过冷 却后 继 续

水冷壁炉筒 ;在合成段顶部和底 21 项 目的实施 ,具有如下技术 余少部分冷凝水循环回流到合成 .

,

通 过 回 收利 用 余 热技 术

关键 词 :氯化氢合成 炉 副产 蒸汽 节能降耗

中图分类 号 :T 2 .2 Q1 44 文 献标识 码 :A 文章编号 :1 0 — 8 82 1 )8 0 8-4 0 8 7 1 (0 10 —0 1 - 0

S nt e i f w e g a i g Hy r g n Chl rdeGr p ieFur c y h sso Ne En r y S v n d o e o i a h t na eR&D nd a

析系统 、定 ,各种 法 制备 的要求 。

1 氯化氢合成炉国内外发展 在不断的完善中

现状及趋 势

清洁 生产 、节能 减排 、节能 炉

、

。

用 ,国 内主要 有二 种方 法 :一 种

多年来 ,我国合成氯化氢 是使用石墨制的氯化氢合成炉,

二合一副产蒸汽氯化氢合成炉运行总结

设备 ; 中压 蒸 汽用 于其 他加 热设 备 , 途 更 加 广 泛 。 用 二 合一 副 产蒸 汽合 成 炉利 用氯 气 和氢气 燃 烧 时放 出 的反应 热 , 并将 反 应热 转 变成 中压 蒸汽 。 由运行 结果 可 以看 出 。 合一 副产 蒸 汽炉 具有 明显 的优 越 性 。 二 ( ) 合一 副产 蒸 汽 炉 蒸 汽段 为钢 制 水 冷 壁 炉 I二

第 9期

2 1年 9月 01

中 国氯碱

C i a C l r Al a i hn ho— k l .

No9 . S o. e . 201 1

二合一 副产 蒸汽氯化氢合成炉运行总结

张 同荣 。 柯 曾

( 庆三 阳化 工有 限公 司 , 重 重庆 4 4 0 ) 0 0 0

西 北地 区重 要 的有 色金 属冶 炼精 深 加工产 业 基地 。

甘 肃 民勤 6 0万t / a电石 和

2 o万t 0 / 泥 生产 线 项 目开 工 a水

日前 , 疆 阜 康 市新 引进 的 2 新 6家 企 业 。 大 批 一 工业 项 目集 中开 工 。 近 年来 , 阜康 积极 扶 持发 展 煤 电煤化 工产 业 , 加 速 煤 电煤 化 工产业 间的耦 合 , 动产业 升 级换 代 , 推 涌

Ab t a t T e p o e sf w a d c a a t r t so - n o e h d o h o c a i y t e i u n c i y s r c : h r c s o n h r c e i i ft l sc wo i - n y r c lr cd s n h ss r a e w t b - i f h p o u t se m e e i to u e ,a d i e e i n u r d c ta w r n r d c d n t b n f s a d s mme e e a s n lz d s t y r w r lo a a y e .An h d a c d d te a v n e , e o o c l n r c i a f h c n lg r r v d c n mi a d p a t l et h o o ywe ep o e . a c ot e Ke r s h d o h o ca i ; t a b - r d c; y t e if r a e ywo d : y r c l r c d se m; y p o u t s n h ssu n c i

新型副产中压蒸汽全石墨氯化氢合成炉的研发与应用

TO1 - CORROSI AL ON NTROL CO

VO 26 NO。 L_ 5 MA 2 2 01

生产 实践

Pr oduc i ton Pr tce ac i

圈 圆

灯 头 为 株 洲 产石 英 玻 璃 ,采 用 两 套 式 梅 花 孔 蒸 汽 合成炉基 础上研 发的 第四代 产品 ,结构合 理 , 石 英灯管 ( 鉴 国外先进 技术 ,星球 专利 ),氢气 有 国家 专 利 。 目前 国 内运 行 的 国 产 的副 产 蒸 汽 在 借

2 工艺控制简便 ,实现自动控制 , 操作方便

本 系统 主 要 设 备 :副 产 中 压 蒸汽 二 合 一 氯 化

氢 石墨合 成炉 ( 包括 副产 中压蒸汽 三合一盐 酸合成

12 耐 高温 .

该 炉采用进 口配方改性树脂浸渍 ,经过6 个小时 0

高温、高压下碳化 处理 ,增加 了树脂的耐温性能 ,缩 炉 )、蒸汽 闪发罐 。 工 艺流程 简述 :由氢气处 理工序 来的氢 气经氢 小 了石墨与树脂两 种不 同物体的膨胀系数 ,消除了在

仪 表 控 制 部 分 根 据 用 户要 求 ,可 以 全 自动控

制 ,也可以手动操作 。 工艺流程见 图1 。

3经济效益与社会效益

每合 成 l g 态氯化 氢放 出约6 5 cl k气 0 k a热量 ,相

当于00 6 k 标 准 煤热值 ,能 回收7 %的 热能副 产 .8 5 g 0

小于4 度 。 5

在灯头上燃烧 ,生成 的HC 气体从石 墨合成 炉顶部 经 1 冷却器冷却至 常温后进氯化氢分配台,经 自动阀控制

送下游产 品使用或去吸收系统生产盐酸 。

氯化 氢合成 热大部 分被夹 套锅炉 给水吸 收产生

氯碱生产中副产氢气的回收利用技术研究

氯碱生产中副产氢气的回收利用技术研究摘要:我国的氯碱工业正处于快速发展的阶段,但是由于产能过剩,导致烧碱价格一直处于低位运行,同时行业盈利能力也在不断下降。

这种情况不仅严重影响了氯碱行业的发展,还给环境带来了很大的风险。

一个不得不关注的问题是,大部分氯碱工业的副产氢气并没有得到有效的利用,而是直接排放到大气中,这不仅增加了环境的危险因素,还浪费了清洁能源。

因此,如何解决氢气副产物的利用问题,成为了氯碱工业发展的重要课题。

在这样的背景下,开元化工采用了立式燃氢蒸汽锅炉、氢气充装等途径,全面回收和综合利用排空氢气,为公司清洁生产、节能降耗、减排增效开辟了新途径。

通过这种方式,氢气不仅可以被充分利用,还可以有效地降低排放量,从而实现了企业的可持续发展。

关键词:氯碱生产;副产氢气;回收利用1氢气提纯工艺在化工工业生产中,吸附剂是一种重要的材料,它可以用于分离、纯化和去除废水废气中的有害物质。

然而,过去的研究表明,在使用吸附剂时,经常会出现效果较差的情况。

这个问题是由于使用不当引起的,例如,吸附剂的选择和稳定性都会对工艺的稳定性和成本产生影响。

首先,吸附剂的选择至关重要。

吸附剂的选择应根据所需分离的物质进行选择,不同的物质需要不同的吸附剂。

例如,有些吸附剂可以很好地吸附某些有机物,但却无法吸附某些无机物,反之亦然。

因此,必须根据所需分离的物质进行选择,并进行适当的试验和验证,以确保所选吸附剂的效果最佳。

其次,吸附剂的稳定性也是很重要的。

吸附剂的稳定性直接影响工艺的稳定性和成本。

如果吸附剂不稳定,会导致吸附剂的寿命缩短,增加更换吸附剂的频率和成本。

同时,吸附剂的不稳定性还会影响吸附剂的吸附效果,导致效果较差。

因此,必须选择稳定性好的吸附剂,并采取适当的保护措施,以延长吸附剂的使用寿命。

综上所述,吸附剂是化工工业生产中不可或缺的材料,但它的使用需要注意吸附剂的选择和稳定性。

只有选择合适的吸附剂,并采取适当的保护措施,才能确保工艺的稳定性和效果的最佳化。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氯化氢合成炉副产蒸汽回收利用

摘要:在氯化氢合成反应过程中,氢气和氯气的化合反应是一个剧烈的放热反应,有效地利用氯化氢合成过程中的反应余热,变废为宝,在能源日益紧张的今天,特别是氯碱行业中具有重要的现实意义。

在传统的副产热水氯化氢合成炉的

基础上该公司引进副产蒸汽的氯化氢合成炉,实现了资源的合理配置、有效利用、循环使用的可持续发展的理念和目标。

关键词:氯化氢;石墨合成炉;副产蒸汽

基于某市区的电石法生产线由于存在安全环保方面的问题而停产,而联合法 PVC 生产工艺的

主要原料二氯乙烷依赖进口,其价格起伏很大,给正常生产经营带来较大困难。

该公司引进

的副产蒸汽氯化氢合成炉在热能利用方面克服了缺点,氯化氢合成反应产生的热量,通过热

水送至溴化锂热水型制冷机组制冷,采暖装置向全公司供应暖气。

在氯化氢合成反应放出来

的热,溴化锂热水型制冷机组并不能完全吸收,造成氯化氢合成炉热水循环系统热量富余,

使循环热水系统温度升高,影响氯化氢合成炉的正常运行。

该公司采用副产蒸汽石墨合成炉

蒸汽炉,成功解决了问题,并且将副产的蒸汽根据氯碱化工生产的特点进行利用,实现了富

裕热量的最大有效的利用,降低生产成本。

一、合成炉选型

对于氯化氢合成中的热能利用,国内最早使用钢制水夹套氯化氢合成炉副产热水,但在

生产过程中,炉的顶部及底部易受腐蚀而影响稳定生产,且副产的热水应用范围小。

近年来,行业内普遍使用副产低压蒸汽的石墨合成炉,副产蒸汽压力一般在0.2-0.3 MPa,石墨筒体作

为产汽时的受压部件,由于其本身的非金属、脆性特点,受强度和使用温度的限制,副产蒸

汽压力不能太高,热能利用率低,只能达到40% 左右,同样存在低压蒸汽应用范围小的问题。

随着技术不断进步,开发出了副产中压蒸汽氯化氢合成炉。

该合成炉在高温区段参照锅炉原

理使用钢制水冷壁炉筒,由于高温段钢制件壁温在氯化氢的露点108.65 ℃以上,高热氯化氢气体对碳钢的腐蚀速度在允许范围;合成炉顶部用石墨换热器,底部采用水夹套石墨炉胆。

这样的设计,既克服了纯石墨炉筒强度低不能生产中高压蒸汽的缺点,又避免了钢制合成炉

顶部和底部容易受腐蚀的问题,热能利用率也大幅度提高至 70% 左右。

因此,在项目中选择

了副产中压蒸汽的钢石墨混合体合成炉。

二、氯化氢合成炉存在问题

由于在设备、工艺的设计上存在诸多问题,开车后始终不能正常运行,不但不能生产中

压蒸汽,还影响后续 PVC 的生产,发现主要存在以下问题。

1、燃烧段的水夹套石墨炉胆经常出现爆皮、破裂和泄漏,分析认为:合成路灯头结构

设计不合理,该灯头采用两层顶部莲蓬状石英灯头,燃烧时火焰发散,氯气和氢气不能充分

混合,氯化氢纯度不稳定,导致燃烧段局部温度过高;合成炉燃烧段结构设计不合理,合成

炉高温区下移。

2、蒸发段为钢制水冷壁炉筒,经常出现腐蚀泄漏。

分析后认为,主要存在两个方面的

原因。

①该合成炉冷却段采用石墨列管换热器,来自蒸发段的高热氯化氢气体经冷却段冷却

降温后温度达到氯化氢露点(108.65 ℃)以下,有冷凝酸析出;而冷却段石墨列管换热器设

计中没有考虑冷凝酸排出口,冷却段析出的冷凝酸直接流到蒸发段的钢制水冷壁炉筒,产生

腐蚀尤其是开、停车时蒸发段的钢制水冷壁温度较低,产生的冷凝酸腐蚀炉壁并沿炉壁渗入

法兰密封面产生腐蚀。

②该合成炉设计中,在冷却段之后,还通过石墨管在密闭的渡槽中用

循环水进一步降温。

由于渡槽内循环水压力(0.4MPa)高于石墨管内氯化氢压力(70 kPa),加之石墨管内氯化氢温度相对较高,易使密封胶垫老化,循环水直接进入合成炉内,造成蒸

发段腐蚀。

3、蒸发段热水循环系统设计不合理。

原设计中合成炉锅炉给水采用高压泵,在冷却段

预热后进入闪蒸罐,热水再进入循环罐,用离心热水泵为蒸发段强制循环该设计的目的是增

加热水的循环速度,提高换热效率。

在实际运行中,由于整个热水系统压力偏高,达到 1 MPa 以上,设备极易损坏,同时由于热水温度高,热水泵经常产生气蚀,致使其叶轮和机械

密封频繁更换。

三、氯化氢合成炉系统改造

1、对燃烧段灯头进行了重新设计,将两层莲蓬状灯头改为三层石英管灯头;同时为使

反应热得到充分利用,将高温区上移至蒸发段。

改造后,氯化氢纯度得到大幅提高,由 90%

左右提高到 94% 以上,也解决了莲蓬状灯头燃烧时火焰发散而造成局部温度过高的问题。

另外,在厂家的配合下,对燃烧段进行了重新设计,适当降低了燃烧段高度。

改造后,解决了

燃烧段温度过高引起的石墨炉胆爆皮、破裂、泄漏问题。

2、对冷却段进行了重新设计,将石墨列管换热器更换为块孔式石墨换热器,将氯化氢

流径由单程改为双程,并在冷却器的氯化氢出口设置冷凝酸收集口,彻底解决了冷凝酸直接

排至蒸发段而腐蚀钢制水冷壁炉筒的问题。

在增大块孔石墨冷却器换热面积的基础上,金牛

化工对密封水冷渡槽也进行了设计改造,根据氯化氢气体出合成炉冷却段温度已大幅降低的

现状,选用衬氟钢管道作为空冷管替代水冷渡槽,因此,彻底解决了渡槽密封泄漏对蒸发段

的腐蚀问题。

3、将锅炉给水由先进入冷却段预热改为直接进入蒸汽包,闪蒸产生 0.6 MPa 蒸汽,经

缓冲罐自动阀调节后外送用户;底部热水进入蒸发段作为锅炉补水。

冷却段用大流量循环水

冷却降温,取消热水泵、热水循环罐等,参照蒸汽锅炉的自循环系统,采用蒸汽自身热动力

循环;增加1台换热器用于开、停车时锅炉给水及炉体的加温预热。

四、氯化氢合成炉运行措施

1、副产蒸汽氯化氢合成炉运行一段时间后,锅炉段夹套内锅炉水的 pH 值逐渐降低,分

析原因是夹套内锅炉水长期沸腾蒸发,使水不断浓缩,水中的 H + 浓度不断升高导致 pH 值降低。

水质发红发浑的原因是:夹套层材质是铁制壳体,在酸性条件下水中含铁。

采取了以下

措施:①加强对夹套水 pH 值监测,每班测定一次,如发现 pH 值偏低,在夹套水中加少量

Na2CO3 进行调节;②在夹套水循环槽排放口小流量连续排放夹套水,排放的夹套水可回收

到循环水系统,并且根据水质的浑浊程度判断是否全部排放更换夹套水。

2、合成炉石墨炉体密封垫渗漏。

副产蒸汽氯化氢合成炉在运行初期出现过几次石墨冷

却段密封垫渗漏事故。

该合成炉的密封大部分是挤压式密封,密封点相对较多,密封面积大,采取了以下措施:设备安装检修时选择质量好、弹性大的聚四氟乙烯密封垫;设备运行期间

加强巡检,一旦发现合成炉炉体的冷凝水增多,则很可能发生密封垫渗漏,须及时处理;另外,对炉体上的视镜及防膜等处便于拆卸的密封点进行周期性检查,及时更换出现问题的密

封垫。

氯化氢合成系统改造后,设备运行稳定,开车率大幅提高,保证后续 PVC 正常生产的同时,运行费用也得到大幅降低。

副产蒸汽回收经过运行,合成炉运行状态稳定,未出现合成

炉因蒸汽压力高造成设备内漏现象,除因管网压力波动造成蒸汽放空外,系统运行正常,溴

化锂机组运行正常。

为了降低蒸汽压力上升对合成炉垫片寿命的影响,需要重新调整合成炉

循环检修的周期,确保生产系统的安全稳定。

副产蒸汽氯化氢合成炉工艺先进,操作简单,

易于控制,不仅降低了操作人员的劳动强度,而且相比传统的夹套式合成炉更加安全稳定,

还合理利用了热能,值得在氯碱企业推广。

参考文献:

[1]江泳.全自控副产中压蒸汽 HCl 合成炉应用探索[J].氯碱工业,2018(12):41

- 43.

[2]张同荣,柯曾.二合一副产蒸汽氯化氢合成炉运行总结[J].中国氯碱,2019(9):26 - 27.

[3]李鸿伟,牛翠萍,慕玉萍.副产蒸汽氯化氢合成炉运行总结[J].氯碱工业,2019,45(1):37 - 39.。