转子碰摩故障的声发射与振动特征分析

火电厂汽轮机常见的振动故障分析及故障诊断技术

火电厂汽轮机常见的振动故障分析及故障诊断技术摘要:汽轮机是火电厂的主要装置之一,加强机组设备管理对保障火电厂的生产效益有积极帮助。

树立预防为主的理念,在监控机组设备运行工况的基础上,及时发现异常振动,并进一步调查振动发生的位置、引发振动的原因,在完成故障诊断后立即展开维修,才能将异常振动对机组运行造成的不良影响降至最低。

转子是汽轮机上的核心零件,转子与静子发生碰撞摩擦,或者转子出现不对中、质量不平衡等问题,都会引起汽轮机的异常振动。

因此,在开展汽轮机日常检修时如果发现有异常振动,应重点对转子部分展开分析,在诊断故障原因后采取有效措施予以解决。

关键词:火电厂;汽轮机;振动故障1 汽轮机常见振动故障分析1.1 动静碰摩故障为了追求更高的性能与效率,汽轮机的结构组成呈现出精密化、集成化的发展趋势,部件之间的间隙变小,在运行时发生碰撞摩擦的几率升高。

转子与静子之间的碰撞摩擦是引起汽轮机异常振动一种常见故障形式。

正常情况下,转子与静子的中心相互重合,转子在高速转动时不会与静子直接接触。

但是由于各种因素(如零件老化、磨损等)的影响,转子中心发生偏离,当偏移量达到一定值后,转子与静子接触、摩擦。

碰撞摩擦的切向力(FN)和法向力(FT)可表示为:上式中,e为转子位移,δ为转子与静子间距,Kc为静子的刚度,f为转子和静子之间的动摩擦系数。

其中,e可根据转子中心在x轴和y轴上的偏移量求得,公式为:在X-Y二维坐标系中,切向力与法向力的关系可以表示为:由于存在sinα=y/e,cosα=x/e,则式(4)可以转化为:由式(5)可知,在转子正常运行时,系统为现行运动状态;而出现动静碰摩故障后,系统中增加了一个刚度量,使得刚度变化范围明显增加。

在转子与静子碰撞的瞬间,转子刚度突然增加,由此产生明显的横向位移。

导致转子与静子之前发生动静碰摩的原因有多种,例如设计上存在缺陷,或者是安装不规范,导致两者之间间隙偏小,转子在正常振动范围振动时也会与静子碰撞。

航空双转子发动机动静件碰摩振动特征研究航空动力1998

1997年3月收稿;1997年7月收到修改稿。

3本文系航空科学基金资助项目,编号:95C 5104733男 76岁 教授 北京航空航天大学405教研室 100083第13卷 第2期航空动力学报V o l 113N o 121998年4月Journa l of Aerospace Power A p r . 1998航空双转子发动机动静件碰摩振动特征研究3北京航空航天大学 晏砺堂33 王德友【摘要】 双转子发动机有两个不同转速的转子,因而有两个不同频的激振源,故发生动静件碰摩时发动机的振动特征不同。

从理论上分析了这种特征,通过模型转子系统实验验证,并与某航空双转子发动机发生碰摩故障时的实测振动特征相比较,表明理论分析与实测结果有良好的一致性。

主题词: 双转子喷气发动机 碰撞 振动分析 分类号: V 2141331 双转子发动机动静件碰摩力学模型1.1 动静件碰摩和双转子发动机动静件碰摩力学模型 1982年M u szyn ska 曾提出一种动静件碰摩力学模型,1989年[1]又提出了修改模型:M z β+C z α+K z =F e i Ξt -f r [∆α k +K r (∆-c )]e i Β(1)式中符号说明见文献[1]。

1981年Ch ilds D W [2]提出另外一种模型:M z β+C z α+K z =F e i Ξt -C r ∆α+K r (∆-c )(1-i Λ)ei Β(2)式中:C r 和Λ分别为动静件接触阻尼和摩擦系数,其余符号说明与文献[1]的相同。

这两种模型较适用于计算点碰摩和局部偏摩的情况。

1993年杨巍[3]在上述基础上提出了同时适于整圈碰摩的力学模型:M z β+C z α+K z =F e i Ξt +[f Υ(z )]{+} , 5(z ,t ,+)=0(3) 上述几种模型只能解释接触刚度较大的情况,还不适用于航空发动机。

据赫芝[4]接触理论依据两个接触体的形状、接触力与位移存在如下关系:F =K x 3 2。

双碰摩故障转子系统碰摩位置定量诊断方法

双碰摩故障转子系统碰摩位置定量诊断方法为了进行双碰摩故障位置的定量诊断,可以采用以下方法:

1.波形分析:通过采集转子系统的振动信号,并进行频谱分析和波形

展示,可以明显观察到碰摩位置产生的周期性信号。

通常可以采用多个加

速度传感器安装在转子系统不同位置,来获得更加准确的振动信号。

利用

频谱分析可以确定碰摩位置产生的频率范围,利用波形展示可以观察到碰

摩位置产生的波形特征。

2.能量分析:将频谱分析得到的振动信号,进行能量特征提取。

通过

计算振动信号的幅值、频率和能量等参数,可以获得碰摩位置产生的特征

能量,从而定量诊断碰摩位置。

3.模态分析:通过模态分析,可以确定转子系统的振动模态形式,并

确定是否存在碰摩位置产生的特征振动模态。

利用模态分析可以获得转子

系统的特征频率和振动模态的形状,从而进一步定量诊断碰摩位置。

4.壳体温度分布分析:由于双碰摩故障会引起壳体的发热,因此可以

通过测量壳体的温度分布情况,来推断碰摩位置的位置。

通常可以采用红

外热像仪等设备,对壳体进行非接触式的温度测量,并将测量得到的温度

分布进行可视化分析。

综上所述,双碰摩故障转子系统的碰摩位置定量诊断方法主要包括波

形分析、能量分析、模态分析和壳体温度分布分析等。

通过采用多种方法,可以获得更加准确全面的碰摩位置信息,并进一步定量诊断故障位置,从

而有针对性地进行故障修复和预防。

离心压缩机转子密封碰磨故障的振动特征及诊断

离心压缩机转子密封碰磨故障的振动特征及诊断徐朝蓉;徐自力;邱恒斌;赵宇【摘要】During the trial operation stage of a centrifugal compressor, the shaft vibration kept increasing when the compressor was operating at the normal working speed, which would cause the power supply shut-down due to the overlarge vibration. In order to eliminate the faults in the compressor unit, the shaft vibrations in starting process and operation at the normal working speed were measured. Through the analysis of the variation trend and the characteristics of the shaft vibration in time domain and frequency spectrum at different rotating speed and different time, it was concluded that the rotor fault was due to the impact-rubbing between the rotor and the seal. In order to verify the fault reason, the diaphragm seal and impeller seal were removed so that the impact-rubbing between the rotor and the seal was avoided. The unit was found to operate well in this state. This test process shows that the fault reason is pertinent. After the seal gap was adjusted, the vibration fault of the unit disappeared.%某离心压缩机试运转阶段,在工作转速下出现振动爬升,导致轴振过大,引起机组打闸停机。

对转双转子局部碰摩故障实验

对转双转子局部碰摩故障实验<b>转双转子局部碰摩故障实验</b><b>摘要</b>:此文旨在探讨转双转子局部碰摩对机械系统的影响。

首先,描述了检测该类故障的一般方法和常用工具。

接下来,通过一系列实验来表征转双转子碰摩的性能特性。

最后,根据研究结果提出了可供实践应用的几种有效控制策略。

<b>关键词</b>:转双转子;碰摩;故障检测;实验<b>正文</b>:1. 绪论转双转子局部碰摩是指在转双转子系统中,两根碰摩轴因动态运行或定位不准确而引起的局部相互接触引起的振动现象。

该现象的发生可能会损害系统的稳定性,影响系统的使用寿命,并可能引发恶性故障,因此,对该类故障的检测和处理具有重要意义。

2. 综述熟悉转双转子碰摩了解其特性,是对转双转子局部碰摩故障进行检测和处理的基础。

通常可以使用振动分析(如频域分析、时域分析)、固有频率测量和拉普拉斯变换等技术,进行局部碰摩故障的诊断。

另外,通过实验可以获得转双转子碰摩的性能参数,例如碰摩阈值、局部碰摩振动频率、有效动能等。

3. 实验方法为了验证转双转子局部碰摩的特征,我们设计并实施了一系列实验,包括静态和动态实验。

静态实验中,我们先进行基线测量,即不发生碰摩时的数据,然后通过改变控制参数,模拟碰摩情况,进而获得转双转子局部碰摩的状态参数和性能参数。

动态实验中,我们通过将步进电机作为转双转子的一端,通过动态改变运动参数,模拟碰摩的发生,获得振动信号,从而定量分析转双转子局部碰摩故障的特征。

4. 结论通过本次实验,我们获得了转双转子碰摩的性能参数和状态参数,以及其局部碰摩故障的病理特征,从而提出了可实施的几种控制策略,以提高机械系统有效性。

<b>应用</b>:实验结果为机械工程系统提供了可行的控制策略,用于检测和处理转双转子局部碰摩故障。

首先,运用振动分析技术,识别出转双转子运行中可能存在的局部碰摩故障;其次,利用实验获得的碰摩性能参数,运用根据系统特性设计的控制策略,对系统进行调控,以避免碰摩时引发的恶性故障;同时,需要定期对转双转子的碰摩参数进行校正,以保证系统的安全性。

转动设备常见振动故障频谱特征与案例分析

转动设备常见振动故障频谱特征及案例分析一、不平衡转子不平衡是由于转子部件质量偏心或转子部件出现缺损造成的故障,它是旋转机械最常见的故障。

结构设计不合理,制造和安装误差,材质不均匀造成的质量偏心,以及转子运行过程中由于腐蚀、结垢、交变应力作用等造成的零部件局部损坏、脱落等,都会使转子在转动过程中受到旋转离心力的作用,发生异常振动。

转子不平衡的主要振动特征:1、振动方向以径向为主,悬臂式转子不平衡可能会表现出轴向振动;2、波形为典型的正弦波;3、振动频率为工频,水平与垂直方向振动的相位差接近90度。

案例:某装置泵轴承箱靠联轴器侧振动烈度水平13.2mm/s,垂直11.8mm /s,轴向12.0mm/s。

各方向振动都为工频成分,水平、垂直波形为正弦波,水平振动频谱如图1所示,水平振动波形如图2所示。

再对水平和垂直振动进行双通道相位差测量,显示相位差接近90度。

诊断为不平衡故障,并且不平衡很可能出现在联轴器部位。

解体检查未见零部件的明显磨损,但联轴器经检测存在质量偏心,动平衡操作时对联轴器相应部位进行打磨校正后振动降至2.4mm/s。

二、不对中转子不对中包括轴系不对中和轴承不对中两种情况。

轴系不对中是指转子联接后各转子的轴线不在同一条直线上。

轴承不对中是指轴颈在轴承中偏斜,轴颈与轴承孔轴线相互不平行。

通常所讲不对中多指轴系不对中。

不对中的振动特征:1、最大振动往往在不对中联轴器两侧的轴承上,振动值随负荷的增大而增高;2、平行不对中主要引起径向振动,振动频率为2倍工频,同时也存在工频和多倍频,但以工频和2倍工频为主;3、平行不对中在联轴节两端径向振动的相位差接近180度;4、角度不对中时,轴向振动较大,振动频率为工频,联轴器两端轴向振动相位差接近180度。

案例:某卧式高速泵振动达16.0mm/s,由振动频谱图(图3)可以看出,50 Hz(电机工频)及其2倍频幅值显著,且2倍频振幅明显高于工频,初步判定为不对中故障。

汽轮机转子振动故障分析及诊断

汽轮机转子振动故障分析及诊断摘要:随着电力产业的发展,为提高热能效率,汽轮机的装机容量也日益增大,当前电力行业百万级以上汽轮机组已屡见不鲜。

装机容量的增加,对汽轮机转子的可靠性与安全性带来了严峻的考验。

汽轮机运行中转子的振动故障主要受中心不正、转子质量不均匀、汽流发生激烈振动、动静摩擦等影响。

本文对转子的振动故障进行归纳分析,并提供了对应的诊断方法。

关键词:汽轮机;转子运行;故障;诊断引言在目前电力生产中,汽轮机主要是把高温高压蒸汽的热能转化为转子的动能,带动发电机转子旋转做功,从而把动能转化为电能。

转子作为重要的转动设备,是电力生产中必不可少的机械设备。

汽轮机转子一旦出现异常和故障,轻则发生机组非停事件,严重时将造成重大设备的损坏,引起巨大的经济损失,甚至会造成人身伤亡事故。

所以转子的安全性、可靠性、适用性以及可维修性受到人们的关注,促使关于汽轮机转子振动故障机理分析与诊断技术飞速发展。

在汽轮机转子运行过程中,轴和轴瓦的振动、轴承的温度、润滑油的温度以及相关的热膨胀和轴向位移都将作为判断汽轮机转子工作状态的重要信号,更是影响转子设备运行安全与操作人员人身安全的因素,因此对汽轮机转子振动故障分析及诊断的研究工作迫在眉睫。

1 汽轮机转子振动故障类型1.1 中心不正中心不正极易引起轴承的强烈振动,机组启动前后的蒸汽参数波动可能会引起机组热膨胀不够或者热应力过大,造成机组振动;另外机组负荷的急剧波动,或者机组非计划停运过程中,也易引起转子出现歪斜,从而出现不科学的移位的现象,进而导致偏离现象严重,产生动静摩擦,造成机组振动。

汽轮机运行期间对主蒸汽参数有严格的规定,如果存在违反规程的现象,会造成转子膨胀不均匀,进而轴系不均,振动问题自然产生。

一般的轴承振动是因为热应力不均,汽缸膨胀不充分,油膜振荡,转子中心在安装过程中偏差等原因造成的。

1.2 转子质量不均匀转子质量不均匀直接对转子转动产生影响。

在实践经验总结中得知,转子出现热弯曲变形最为常见,蒸汽温度、压力严重超参数,导致自身热量过高,不能及时散热,从而产生应力变形。

振动讲义故障实例分析

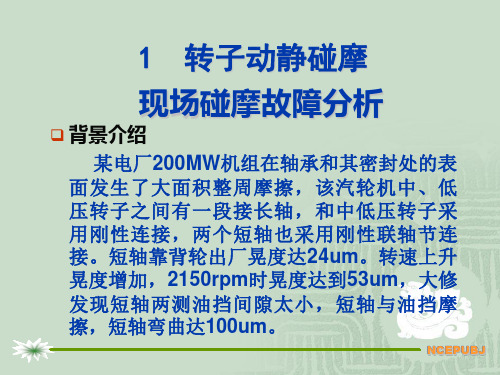

碰摩故障分析

动静碰摩相对改变了轴系的支承刚度,动静部件存 在相互作用,摩擦脱离相互作用消失。碰摩瞬间增大了 转子的支承刚度,脱离时刚度减小,转子刚度在接触与 非接触两者之间变化,变化的频率就是转子的涡动频率。 转子横向自由振动与强迫旋转振动、涡动叠加产生复杂 振动使摩擦振动具有典型的非线性特征。碰摩特征既有 低频成份,也包含2x,3x等高次谐波分量及分数谐波振 动。转子在超过临界转速时,如果发生整周连续接触摩 擦,将会产生一个很强的摩擦切向力,可引起转子的完 全失稳,这时转子的振动响应中具有振幅很大的次谐波 成份。除此之外,还出现基频与谐波频率之间的和差频 率,这些取决于转子自身的固有频率。若转子进动方向 由正向涡动变为向涡动,则表明转子发生了连续接触摩 擦。

0.8

0.4

0.5x 1.5x

0 0

0.9

2x 3x

200

400

Frequency (Hz)

Speed=3518rpm

0.6

600

Amplitude (um)

3.2

1x

Speed=3480rpm

2.4

1.6

0.8

0.5x

0 0

1.5x 2x

200

400

Frequency (Hz)

600

0.3

分别从3个测点采集的频谱图

Amplitude (um)

0

0

200

400

600

Frequency (Hz)

实验现象分析:

在轴刚开始发生摩擦接触的情况下,由于转子的不平衡 或转子的弯曲,振动仍以基频为主,其它(2x,3x)分 量一般并不大,基频幅值高于2x,3x分量;

随着摩擦的扩展,基频幅值有所下降。转速在3800rpm 时加重摩擦力,时域波形出现单边“削波”。并有可能 出现1/2x和3/2x谐波,以及明显的6x,7x和8x非线性分 量;

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

其 中一部分是 以弹性波 的形 式快 速释放 出来 , 种现象称 为 这

0 前

言

声 发 射 j 。

转子碰撞 时产 生 的能量 主要是 碰撞 和摩 擦产 生。碰撞

碰摩 是 旋 转 机 械 中 一 种 常 见 故 障 。 常 规 的 碰 摩 检 测 一 般 都 是 由振 动 信 号 人手 , 振 动 波 形 、 从 幅值 、 位 、 率 、 心 相 频 轴 产 生 的能 量 与 碰 撞 时 的 速 度 、 度 及转 子 的 质 量 有 关 ; 擦 角 摩 时 产 生 的 能 量 与磨 损 质 量 有 关 。故 A E对 于 转 子 不 对 中 、

第5 2卷 第 6期

21 0 0年 1ຫໍສະໝຸດ 2月 汽轮机

技

术

V0 _ 2 No 6 l5 . De . 0 0 c2 1

TURBI NE TECH NOLOGY

转 子 碰摩 故 障 的声 发 射 与振 动 特 征 分 析

孟 传 民 , 艾 东 蒋 章 童 航 邓 , ,

( 1上 海 电气 电站 集 团工程 公 司 , 海 2 10 上 0 10;

if r t n n omai .T e a p iai n o E c n n t n y d tc h b—i a t a l efc iey b ta s ee mi e t e d ge s o o h p l t fA a o l e e tt e r c o o u mp c u t f t l u lo d tr n h e r e f f e v

2 东南 大学 火电机 组振 动 国家工程研 究 中心 , 南京 2 0 9 ) 10 6

摘要 : 通过实验分析 比较了不同转速和不 同碰摩状态下转子碰摩声发射信号与 振动信号 的时频特征 。实验结果表 明, 声发 射信 号比传统 的振 动信 号对 碰摩更敏感 , 所含 的信息更丰 富 , 使用声发射技 术不仅 可以有效地检 测碰摩故

( hnhi lc cP w rG nrt nGop sag a 2 10 ,hn ; 1S ag a Eet o e e e i ru ,hnh i 0 0 C ia i r ao 1

2N tnl ni e n R s r et r — nr o Vb tnSu esU i rt,ajg 106C i ) aoaE g e i e a h n r f ub g e t i ao , t a n e i N nn 09 ,h a i n r g e c C e oT o e a r r i o h t v sy i 2 n

障 的发 生 , 能判 断 出 碰 摩 的 严 重 程 度 , 一 种 很 有 发 展 潜 力 的转 子 碰 摩 故 障 的 检 测 方 法 。 还 是

关键词 : 碰摩 ; 声发射 ; 振动 分 类 号 : H 6 . T 15 3 文献标识码 : A

文 章 编 号 :0 1 84 2 1 )60 4 - 10 — 8 (0 0 0 - 30 5 4 4

E p r na An lsso h rceit f n baini trR b i a t a l x ei tl ayi fC aatr i o a dVirt nRoo u — me s c AE o mp c ut F

ME G C u nm n , E G A —o g ,I N h n T N a g N h a - i D N i n J G Z a g ,O G H n d A

f u t I sa fe tv e hn lg t r td v lpme tp tnta o d tc b — i a l. ti n efc ie tc oo y wih gea e eo n oe ilt ee tr u mpa tful. c a t Ke y wor ds: ub-m p t r i ac :ac usi m i son;v br to o tc e s i i ain

轨迹等信号 的变化规律 中提取碰摩特征 … 。但在 碰摩初期 ,

较 弱 的碰 摩 激 振 力 使 转 子 发 生 的 振 动 难 以 在 振 动 监 测 系 统 中反 映 出来 , 被转 子 系 统本 身存 在 的 不 平 衡 或 不 对 中 等 产 常

热弯 曲及不平衡等未引起碰摩 的因素不敏感 , 与振动 状态关 系不大 。一旦 有碰摩发 生即产生 A E信号 , 且反应碰 摩的程

Absr c I hs p p r te tme— fe u nc h r ce si so t a t:n t i a e ,h i r q e y c a a tr tc fAE i n l nd vbr t n sg l r n lz d a d c mpae i sg as a i ai inaswee a ay e n o o rd wh n t ttr a r tr u b d n i p ce e ch t r t fe e t e r e a s e ds The x e i e a r s ls e he sao nd oo r b e a d m a td a ohe wih difr n d g e s nd p e . e p rm ntl e u t i iae ta ndc t h tAE i mo e s nstv ta te r d to lv b ai n in l o ee t u — i s r e iie h n h ta iina i r to sg a t d tc r b mpa tf u t nd a s s rc r c a l,a ]o ha he i