气体净化与吸附分离-JaSoN

气体分离技术中的吸附分离

气体分离技术中的吸附分离气体分离技术是指通过物理或化学的手段,从混合气体中提取所需气体的技术。

目前,气体分离技术已经成为了工业和生产领域中一个非常重要的技术。

其中,吸附分离技术由于其高分离效率、低能耗、绿色环保等优点,得到了越来越广泛的应用。

吸附分离技术是指通过吸附材料对混合气体进行分离的过程。

在这个过程中,吸附剂对气体进行吸附,从而达到纯化气体的目的。

一般来说,吸附剂的选择是根据它对混合气体中不同成分的吸附选择的。

例如,在吸附分离二氧化碳和氢气的过程中,通常会选择分子筛为吸附剂。

分子筛是一种常用的吸附剂,由于其具有高的吸附性能和选择性,被广泛应用于各种气体分离过程中。

其吸附分离的过程基于分子筛的特性:在吸附过程中分子筛形成一定的孔隙结构,不同大小和形状的气体分子会被筛分开来。

比如,分子筛可以吸附分离小分子气体,如二氧化碳和氢气。

另一方面,常温下不能液化的气体可以通过吸附分离来实现物理分离,如甲烷和乙烷。

由于两种气体在分子筛内的分布系数不同,因此可以通过高效的吸附分离技术实现分离。

吸附剂的选择和性能是影响吸附分离效率和质量的关键因素。

为了获得更好的吸附性能,实际工程应用中通常采用一些方法对吸附剂的表面进行修饰,如掺杂、膜包覆等。

通过这些方法,可以改变吸附剂的表面性质,提高其对目标气体的吸附性能和选择性。

总的来说,气体分离技术中的吸附分离是一种高效、低能耗、高环保的气体分离方法。

该技术已广泛应用于化工、石油化工、医药、食品、生物等领域,为这些行业的发展和提高产能提供了有效的技术支持。

在未来,气体分离技术将继续发展,得到更加广泛的应用,推动各行各业的发展。

气体吸附与分离的材料研究

气体吸附与分离的材料研究气体吸附与分离是现代化工过程中非常重要的一环,其应用范围非常广,包括合成气、氢气、甲烷、氮气、氧气、二氧化碳等气体的制备、精制、分离和储存等。

随着环境污染和能源危机的日益加深,越来越多的人开始关注气体吸附与分离技术,而材料科学的发展为气体吸附与分离提供了强大的支撑。

一、气体吸附与分离的原理气体分离技术包括物理吸附和化学吸附两种方式。

常见的吸附材料包括活性炭、分子筛、金属有机框架材料等。

其中,分子筛是一种基于形状选择性吸附分子的固体材料,由等电子氧离子(O2-)和金属离子组成,具有优异的吸附性能。

金属有机框架材料则是一种由有机分子和金属离子构成的网络状结构,具有高度有序性和大的内表面积,可以实现高效的气体吸附和分离。

二、气体吸附与分离材料的研究进展1. 活性炭传统的活性炭材料具有孔径尺寸分布较广,且易受湿度、温度等环境变化影响的缺点,限制了其在气体分离中的应用。

近年来,研究人员通过表面改性等手段改善了活性炭的性能,开发出一系列新型高效活性炭材料,如高温活性炭、磁性活性炭等。

2. 分子筛分子筛是一种吸附和分离气体的重要材料,因其具有高度有序性、良好的热稳定性、可控的孔径尺寸和高的气体吸附能力而备受关注。

目前,研究人员正在开发一些新型分子筛材料,如具有调控孔径的分子筛、碳基分子筛、金属氧化物分子筛等,以满足不同气体的吸附和分离需求。

3. 金属有机框架材料金属有机框架材料是一种新型气体吸附和分离材料,由于其与传统吸附材料相比具有更高的构造复杂性和更优异的吸附能力,成为了高效气体分离材料领域的研究热点。

通过控制其微观结构和宏观形貌,可以实现对不同气体的高选择性吸附和分离。

三、气体吸附与分离材料的应用气体吸附与分离技术在许多工业领域中都有着广泛的应用,如碳捕集、天然气净化、甲烷、氢气制备、空气分离等。

最近几年,金属有机框架材料的研究也得到了越来越多人的重视,其在气体吸附和分离上表现出的卓越性能,为实现节能减排、提高产品纯度等问题提供了理想的解决方案。

气体变压吸附分离技术在空气净化中的应用

气体变压吸附分离技术在空气净化中的应用随着全球环境污染日益加剧,空气污染逐年严重,造成了极大的影响。

确保人们呼吸到清洁的空气已经成为一项紧迫的全球任务。

针对空气污染的治理方案中,气体变压吸附分离技术变得越来越重要。

气体变压吸附分离技术对于非常小的分子,如甲醛、苯、甲苯、二甲苯和氨等有很好的吸附性能,这些物质都是空气污染的罪魁祸首。

气体变压吸附分离技术通过调整吸附/脱附压力,从空气中去除空气污染物的能力非常强大,广泛应用于空气净化行业。

气体变压吸附分离技术通过吸附剂来处理空气,吸附剂的孔径大小是气体分子的孔径大小的数量级。

活性炭是一种常用的吸附剂,其他的如分子筛、细孔硅胶等也有应用。

在与气体接触的时候,吸附剂通过改变压力,使得它在吸附剂中停留,从而改善空气质量。

在实际应用中,气体变压吸附分离技术应根据所净化的空气的特性进行选择。

例如,对于室内环境的净化,需要选择能够去除有机分子的吸附剂,因为有机分子是引起室内空气污染的主要因素之一。

而对于车内空气净化,需要选择能够去除汽车尾气中的有害气体的吸附剂。

气体变压吸附分离技术的成本主要受到吸附剂和设备的成本影响,因此,与传统的空气净化设备相比,其成本略高。

但是,它的工作原理是物理吸附,所以不需要化学反应,不会产生任何副产物,不会对环境造成二次污染问题,最大程度地保护了环境和人类健康。

气体变压吸附分离技术在空气净化中的应用还有很大的发展空间。

目前,它主要应用于室内环境和车内空气净化,但是其在工业废气净化、城市空气污染治理等方面也有广泛应用。

这个技术需要不断地发展创新,使其在更多的领域有更加广泛的应用。

总之,气体变压吸附分离技术作为空气净化领域的一种新技术,具有多种优点,包括质量可靠、环保、节能等特点。

未来,它将会在空气净化这个领域中发挥重要作用,为全球的环境保护事业做出重大贡献。

气体净化与分离(4)..

3.2.3吸附热 在吸附的过程中,吸附物种与催化剂表面键合形成化学 吸附键的强弱,由反应物与催化剂的性质及吸附条件决定。 其数值大小可由化学吸附热度量。吸附热可用积分吸附热、 微分吸附热及初始吸附热三种方法来表示。 积分吸附热: 微分吸附热: 初始吸附热: 微分吸附热是表面覆盖率 θ 的函数,其变化关系比较复 杂。通常有三种类型: 类型一,吸附热与覆盖度无关,即微分吸附热不随表面 覆盖度而变化,q=常数。 类型二,微分吸附热随表面覆盖度呈线性下降,即 q=q0-α θ 。 类型三,微分吸附热随表面覆盖度呈对数下降,即 q=q0-α ′lnθ 。

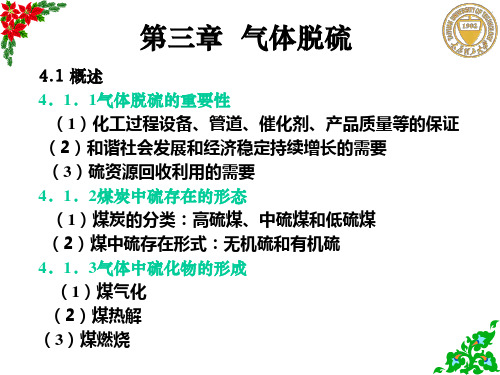

第三章 气体脱硫

4.1 概述 4.1.1气体脱硫的重要性 (1)化工过程设备、管道、催化剂、产品质量等的保证 (2)和谐社会发展和经济稳定持续增长的需要 (3)硫资源回收利用的需要 4.1.2煤炭中硫存在的形态 (1)煤炭的分类:高硫煤、中硫煤和低硫煤 (2)煤中硫存在形式:无机硫和有机硫 4.1.3气体中硫化物的形成 (1)煤气化 (2)煤热解 (3)煤燃烧

吸附剂:吸附气体的固体物质称为吸附剂。 吸附质:被吸附的气体称为吸附质。 吸附态:吸附质在表面吸附后的状态称为吸附态。 吸附中心:吸附发生在吸附剂表面的局部位置,这样的 位置称为吸附中心(吸附位)。对催化剂来说,吸附中心 常常是催化活性中心。 表面活性中间物种:吸附中心和吸附质分子共同构成表 面吸附络合物,即表面活性中间物种。

3.2.4化学吸附类型

①活化吸附与非活化吸附

②均匀吸附与非均匀吸附 ③解离吸附与缔合吸附 3.2.5吸收 吸收于吸附相比,除了表面吸附外,还包括气体组分 向晶格扩散。通常吸收过程可分三个步骤:①气体的扩散 和微孔中的吸附②在晶格中的扩散③透入到晶格与原子形 成一溶体。例如,氧化铁脱硫,固体表面存在一液膜;金 属铂吸收氢形成一固溶体;氧化锌吸收硫化氢形成一液固 膜。

气体分离与净化技术的研究与应用

气体分离与净化技术的研究与应用随着经济持续发展和人类活动规模的不断扩大,大量的气体被排放到环境中,不仅对人类健康造成威胁,还对环境产生极大的破坏。

在这种背景下,气体分离与净化技术得到了广泛的关注和应用。

一、气体分离技术气体分离技术是根据气体之间的分子大小、分子形状、化学性质、物理状态等不同特征,通过物理或化学手段将其分离出来的技术。

常见的气体分离技术包括吸附分离、膜分离、液-液萃取、蒸馏、冷却凝固等。

其中,吸附分离是一种常见的气体分离技术。

它是将气体在一定压力下通过固体或液体吸附剂,使气体分子与吸附剂表面相互作用,从而实现气体分离的技术。

在吸附分离过程中,吸附剂的选择和气体分子与吸附剂的相互作用力是关键。

吸附分离技术广泛应用于气体混合物中分离高纯度气体和回收溶剂等方面。

膜分离技术是一种常见的气体分离技术。

它是利用薄膜对气体分子的特异性渗透和选择性分离,将混合物中的不同成分分离的技术。

膜分离技术的核心是膜材料的选择和膜的制备工艺。

目前,膜分离技术在气体混合物中分离二氧化碳、甲烷、氧气等方面得到广泛应用。

二、气体净化技术气体净化技术是指利用化学、物理、生物等手段将气体中的杂质或有害成分去除或降低浓度的技术。

常见的气体净化技术包括活性炭吸附法、离子交换法、电化学氧化法、催化氧化法等。

活性炭吸附法是一种常见的气体净化技术。

它是利用活性炭的微孔和介孔结构对气体中的有机物质进行吸附剂,实现气体净化的技术。

活性炭吸附法广泛应用于处理有机废气、油气田生产中的气体净化等领域。

离子交换法是一种常见的气体净化技术。

它是利用固体吸附剂中的离子交换功能,在一定的处理条件下,将气体中的有害物质转移到吸附剂中去除,实现气体净化的技术。

离子交换法广泛应用于工业气体净化,如制氢、氧化铵、制酸等领域。

三、气体分离与净化技术的应用气体分离与净化技术的应用范围十分广泛,涉及到环保、化工、能源等诸多领域。

例如,在化工生产过程中,气体分离和净化技术可以对工艺气体进行处理,提高产品质量和纯度,降低成本,减少废气排放,达到节能环保的目的。

吸附法气体分离工艺流程

吸附法气体分离工艺流程一、吸附法气体分离是啥呢?简单来说呀,这就像是给气体办一个特殊的“选美比赛”,不过这个“美”呢,是按照气体的不同特性来评判的。

比如说有些气体分子比较大,有些比较小;有些喜欢和某些物质亲近,有些就不那么友好。

吸附法就是利用这些差别,把混合气体里的各种气体成员给分开来。

就像把一群小伙伴按照不同的特点分到不同的小组一样。

二、吸附剂是关键选手。

在这个过程里,吸附剂可太重要啦。

它就像一个超级有魅力的“东道主”,吸引着不同的气体分子到自己身边来。

常见的吸附剂有活性炭呀,分子筛之类的。

活性炭就像一个超级多孔的海绵,有好多好多小“房间”,可以让气体分子钻进去。

分子筛呢,更像是一个特别挑剔的“房东”,只有符合它要求的气体分子才能住进去。

不同的吸附剂对不同气体的吸附能力不一样,这就给我们分离气体提供了可能。

比如说,活性炭可能对某些有机气体特别感兴趣,会把它们吸附得牢牢的,而对其他气体就没那么热情啦。

三、工艺流程开始啦。

那这个工艺流程到底是怎么运作的呢?一般来说,先要有一个装着吸附剂的容器,就像一个大“魔盒”。

把混合气体通到这个“魔盒”里,这时候呢,吸附剂就开始发挥它的魅力啦。

那些对它比较有吸引力的气体分子就会被吸附在吸附剂的表面或者孔里面。

剩下那些不被吸附的气体呢,就可以从这个“魔盒”的另一头溜走啦,这样就实现了初步的分离。

不过呢,这个吸附剂也不能一直吸附呀,总有个限度的。

当它吸附得差不多饱和了的时候,就得给它来个“大扫除”,把吸附的气体给弄出来,这样它才能重新开始工作。

这个把吸附的气体弄出来的过程也很有趣哦。

可以通过改变温度或者压力来实现。

比如说升高温度的时候,那些被吸附的气体分子就像被热得受不了的小虫子,开始从吸附剂的“小窝”里跑出来了。

或者降低压力,气体分子觉得这里太宽松了,也会自己跑出来。

四、吸附法气体分离的优缺点。

咱们也得说说这个吸附法气体分离的优缺点呀。

优点嘛,它的选择性特别好。

就像前面说的,能够很精准地把想要的气体给分离出来。

气体净化与分离(1)

第九章

变压吸附分离与膜分离技术

第一章 绪论

1、引言 气体分离:把某些气体的混合物转化成为成分各不相 同的两个或多个单一气体的过程。

气体净化:从某些气体的混合物中脱除对后续工艺有 害和不利气体成分,或导致环境污染的气体成分的过程。

两者关系:气体分离和气体净化两个过程即相互联系 又相互区别,气体净化过程和气体分离过程的目的可能是 有区别的,但最终结果可能是一致的。

图2为石脑油制备合成氨

图3为固体煤炭制备合成氨 图4-5为双气头多联产

空气 空分 O2

课题7

蒸汽发电

课题1

气化煤气 净化 气化

课题6

蒸汽

电 力

燃气发电

煤

热解煤 气 热解焦化

(焦炉煤气)

课题3

净化

课题4

重整转化 醇醚燃 催化一体 料 合成 化合成 课题5 气

课题2

1-4 双化与分离一般分为五大类: 吸收:通过液体溶液对气体混合物中各种气体成分的溶 解能力不同,而使混合气体中不同成分得到分离与净化。 吸附:气体混合物中某些成分在多孔固体表面产生浓度 浓缩,最终导致气体分离与净化。 膜渗透:基于一个或多个气体组分从聚合膜的一边选择 性渗透到另一边。 化学转化法:将气体混合物中某一组分通过化学反应转 化成其它组分,使得气体得到分离与净化。 凝缩法:气体混合物在冷却到一定温度使得某一组分产 生冷凝,使得气体得到分离与净化。

4、气体净化与分离的应用领域 根据目前气体净化与分离的研究及工业使用情况,气体 净化与分离应用主要包括以下主要领域:

气体净化:脱硫(H2S、COS、CS2、RSH、RSR、噻 吩、SO2)、脱氮(NOx)、脱卤(HF、SiF4、HCl)、脱 碳(CO、CO2)、脱烃(CnHm)、脱汞、脱碱金属等。 气体分离:氢的回收(天然气、轻油蒸汽转化、变换气、 氨驰放气)、一氧化碳的回收(半水煤气、水煤气、铜洗再 生气)、二氧化碳的回收(脱碳)、制氧(空气分离)。

气体吸附与分离技术的研究进展

气体吸附与分离技术的研究进展气体吸附与分离技术是近年来备受关注的一个研究领域,其应用广泛,例如在气体纯化、环境保护、能源、化学、医药等方面均有着重要的作用。

其研究进展也一直处在不断更新的状态,本文将通过介绍其研究现状和前景展示其发展趋势和未来应用方向。

1. 气体吸附与分离技术的基本原理气体吸附与分离技术是利用吸附材料对气体分子的选择性吸附,从而实现气体的分离和纯化的一种方法。

这种选择性吸附的基础是气体分子在吸附材料表面相互作用的力,通常有物理吸附和化学吸附两种形式。

其中,物理吸附是指分子与表面之间的范德华力或静电力相互作用,常见的吸附材料有活性碳、分子筛、多孔材料等;而化学吸附则是指分子与表面形成共价键或配位键的化学作用,常见的吸附材料有金属有机框架材料(MOF)等。

2. 气体吸附与分离技术的研究现状目前,气体吸附与分离技术的研究已经涉及到多个重要领域,例如环境保护、医药、能源等。

在环境保护方面,气体吸附与分离技术可以应用于有害气体的分离和治理,例如二氧化碳的捕集和处理、甲醛、苯等有害气体的去除等。

在医药方面,气体吸附与分离技术可以应用于医药分离、净化和气体治疗等方面。

在能源方面,气体吸附与分离技术可以帮助实现能源的高效利用和储存,例如天然气和煤炭气化后的气体分离和净化等。

为了实现气体的高效分离和纯化,研究人员不断尝试寻找更加高效的吸附材料。

近年来,金属有机框架材料成为研究的焦点之一,其主要特点是结构稳定、孔径可控、内部孔壁具有一定的官能团等,这使得金属有机框架材料在吸附和分离方面具有很高的潜力。

例如,一些金属有机框架材料能够很好地吸附和分离小分子气体,例如氧气、氮气等;而另一些金属有机框架材料则可以实现对大分子气体的有效分离,例如甲烷、丙烷等。

此外,还有一些新型吸附材料在研究中也表现出了很高的潜力,例如金属有机骨架材料、多孔聚合物、离子液体等,这些材料都具有较高的气体选择性和吸附容量,对于气体分离和纯化也有很好的应用前景。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

湿式氧化法脱除硫化氢的主要工艺

姓名:龙坚

专业:环境科学

学号:2010207044

工业原料气和工业废气中的H2S能引起设备腐蚀和催化剂中毒,导致生产成本增加和产品质量下降;如不经处理排放到大气中,会带来严重的环境问题,直接威胁人类的生存与发展。

研究开发H2S的高效脱除技术已成为世界各国关注的热点。

国内外吸收净化生物气中硫化氢气体的方法很多.传统方法是依其弱酸性和强还原性分为干法和湿法。

湿式氧化法是指将H2S在液相中氧化成单质硫的一种脱硫方法。

该法流程简单,操作弹性大,对H2S的吸收有一定的选择性,可以回收单质硫。

湿式氧化法脱硫时,由碱性吸收液吸收硫化氢。

生成硫氢化物、硫化物,在催化剂作用下,进一步氧化成硫磺。

催化剂可用空气再生,继续使用。

常用的催化剂有铁氰化物、氧化铁、对苯二酚、氢氧化铁、硫代砷酸的碱金属盐、蒽醌二磺酸盐、苦味酸、萘醌-2-磺酸盐等。

常用吸收液有碳酸钠溶液、氨水等。

目前研究过的湿式氧化法种类有一百余种.其中有工业应用价值的就有20余种它具有以下特点:(1)脱硫效率高,一般湿式氧化法都可以使净化后的气体含硫量小于10xlf6;(2)可将硫化氢一步氧化成硫元素.回收硫磺,无二次污染;(3)可在常压或加压下进行;(4)大多数脱硫剂可再生,运行成本低。

根据脱硫化学原理.湿式氧化法脱除生物气巾硫化氢可分为3种典型工艺(砷基工艺、钒基工艺、铁基工艺)和新兴工艺。

1.砷基工艺。

(1)砷碱法(Thylox)。

该法是典型的砷基工艺,洗液由KC0或Na2CO和As20组成,以砷酸盐或硫代砷酸盐为硫氧化剂.其主要成分Na,As2SO,由于吸收液剧毒,脱硫效率低,已被其它工艺所取代。

(2)改良砷碱法(V法)。

该法是对砷基工艺的改进,洗液由钾或钠的砷酸盐组成,硫化氢与亚砷酸盐反应生成硫代砷酸盐.再被砷酸盐氧化。

得到硫代砷酸盐和亚砷酸盐,氧化反应催化剂是氢醌。

由于环保要求,目前该工艺装置使用甚少。

2.钒基工艺。

(1)蒽醌二磺酸钠法。

也称作streford法,国内称为ADA法,该工艺是典型

的钒基工艺,以钒作为脱硫的基本催化剂,并采用蒽醌二磺酸钠(ADA)作为还原钒的再生氧载体,洗液由碳酸盐作介质该溶液组成:Na2CO为3%~5%;NaVO3为0.12%-0.28%;酒石酸钾钠少量;操作温度20℃;pH值为8.5~9.2;净化效率可达99%,但是该法具有硫颗粒难回收,易堵塞,药品耗量大,气体刺激性大,造成二次污染。

(2)MSQ法。

MSQ法采用的脱硫剂是由对苯二酚、硫酸锰和水杨酸按一定比例配制而成。

溶液组成为:Na2CO3。

175-0.2mol/L、NaVO31g/L、硫酸锰0.002~0.01g/L、水杨酸0.05-0.1L。

MSQ-2型脱硫剂是在MSQ基础上增加了2种整合剂L及L’。

MSQ-3型脱硫剂在MSQ-2型的基础上增加了一种防腐剂。

MSQ-3可以和FeSO·7H0,也可以和VO共同用于半水煤气及变换气的脱硫。

(3)改良ADA法。

国内60年代初由四川化工厂等联合开发了以stretford工艺为基础的改良ADA法.在洗液中加入酒石酸钾或酒石酸钠阻止钒酸盐的生成;又加少量三氯化铁,乙二胺四乙酸及螯合剂起稳定溶液作用。

郑州工学院研究ADA异构体中葸醌-2,7-二酸钠(ADA)脱硫效率比蒽醌-2,6-二酸钠(ADA)脱硫效率更好。

90年代以来,随着国内湿式氧化法研究的深入。

改良ADA法已走进了巅峰时期,此法广泛应用于焦炉气、煤气等脱硫,是目前国内应用最多的脱硫方法之一。

(4)茶酚法。

浙江化丁研究院开发了一种以加工茶叶筛分下来的茶灰作原料的T型脱硫剂,其主要成分是一种酚类化合物。

它与NaVO3组合成脱硫液,已进行工业实验。

(5)栲胶法(Tv法)。

栲胶法是广西化工研究所等单位于1977年开始研究的,是我国特有的脱硫技术,是目前国内使用最多的脱硫方法之一。

主要有碱性栲胶脱硫和氨法栲胶脱硫(以氨代替碱)2种。

栲胶是由植物的果皮、叶和干的水淬液熬制而成。

主要成分是丹宁,是由化学结构复杂的多羟基芳烃化合物组成.具有酚式或醌式结构。

栲胶资源丰富,价格便宜,运行费用比改良ADA法低:栲胶既是氧化剂又是钒的配合剂,溶液组成比改良ADA法简单并且栲胶脱硫液腐蚀性小。

20世纪80年代末。

广西化工研究院研制了改良栲胶脱硫剂KCA,KCA 与栲胶相比使用更简单,活性更好,性能更稳定。

3.铁基工艺。

配合铁法配合铁法也称为络合铁法.原理是硫化氢在碱性溶液中被载氧体配合铁盐催化氧化为硫。

被硫化氢还原丁的催化剂可用空气再生。

将Fe2+氧化为

Fe3+。

L0-CAT工艺是典型的铁基工艺.由美国空气资源公司在70年代开发.用乙二胺四乙酸(EDTA)与多聚糖复合成双组分络合剂。

并UARI-301催化剂。

是最典型的铁基丁艺,目前全世界有百余套装置运行,已开发了3种工艺模式:(1)常见L O-CAT;(2)自循环L0-CAT系统;(3)Aqua-cat系统。

L O-CAT法的主要优点是:溶液无毒性,在常温条件下操作.脱硫效率可达99.99%。

且固体盐生成少,空气量及压力大,洗液用量少,机械设计紧凑等。

因此该方法是目前国外使用较多的一种方法国内对L0-CAT工艺进行了具体改进,包括如下:

一是FD法:用氨水作为吸收剂,以磺基水杨酸为配体。

脱硫效率高,费用低。

对设备堵塞不明显,无腐蚀,对人体无毒害,无燃烧爆炸危险。

二是IZA 法:以3乙醇胺(TEA)为Fe3+的络合剂和脱硫剂.以柠檬酸作为Fe2+的络合剂的二元络合体系模拟实验表明,该法具有硫容高,脱硫效率高,副反应少,溶液稳定,腐蚀性少,成本低等特点。

三是ATMP-Fe法:在静态试验的基础上,进行了动态试验。

发现再生困难,EDTA后可克服再生中的问题。

四是龙胆酸-铁法:铁盐是以酒石酸来稳定,其过程是Fe氧化H2S,龙胆酸氧化Fe2+,空气氧化龙胆酸,构成系统循环。

五是HEDP—NTA络合铁法:以1-羟基乙川二膦酸(HEDP)和氨3乙酸(NTA)为配体的络合铁法。

二新兴工艺

1.杂多酸法

杂多酸法由石油大学(北京)开发,利用钨钼杂多化合物为催化剂。

原理是H2S被氧化为硫磺。

杂多酸被还原为单电子杂多兰,单电子杂多兰可被空气氧化再生后循环使用。

2.PDS法

PDS法由东北师大开发.经过几十年的研究。

解决了“酞菁化合物的催化和氰化氢中毒”这一难题。

取得了国际首创目前国内有500多家工厂使用以双核酞菁钻磺酸盐(PDS)作为脱硫催化剂。

是目前国内使用最多的脱硫方法之一在碱性溶液条件下进行脱硫,脱硫液由PDS、碱性物质和助催化剂3种成分组成。

PDS 法的工艺特点为:目前在工业上一般是与ADA法、栲胶法配合使用,只需在原脱硫液中加微蕈PDS即可,因此消耗费用很低;催化剂活性好,用量少;脱硫生成的单质容易分离,一般不会发生硫堵塞:在脱除H2S的同时能脱除部分有

机硫;催化剂无巾毒,脱硫液对设备无腐蚀;催化剂可单独使用,可以不加钒,副反应少,无废液排放。

3.DDS法

DDS法由北京大学开发。

是“铁一碱溶液催化法气体脱碳脱硫脱氰技术”的简称,DDS脱硫技术是使用络合铁并结合生化过程的生化湿法脱硫技术.已经成功应用于70余家化工厂的变换气和半水煤气的脱硫装置。

DDS脱硫技术的脱硫液,足在碱性物质的水溶液中配于DDS催化剂、酚类物质和活性碳酸亚铁而构成的,同时加入好氧菌芽孢和/或好氧菌。

DDS催化剂是一种聚(或多)羧基类铁络合物.由天然植物提取物经过半合成而得到的。

不仅具有较强的载氧能力.而且在碱性溶液巾不易降解,稳定性高。

另一方面,在吸收和再生过程巾的少量硫化铁和硫化亚铁等不溶性铁盐被好氧菌分解.产生的铁离子返回到溶液巾,保持了溶液中各种形态铁离子的稳定性。

此外,脱硫液在酚类物质的作用下再生,再生速度快,再生彻底。

4,电解氧化再生法。

近年来,电化学问接氧化法处理含H2S气体得到较快的发展,该法足利用在酸性条件下与硫化氢反应生成单质硫。

反应后的溶液通过电解再生,然后再循环使用。

俞英等采用氧化一电解的双反应器对含硫化氢气体进行脱硫制氢实验表明,双反应器可以在较宽的范围内实现对硫化氢的有效吸收。

并且同时制氢气和硫磺。

另外,其他方法还有水蒸汽催化脱硫、等离子体和光脱硫、膜过程脱硫和声化学脱硫。