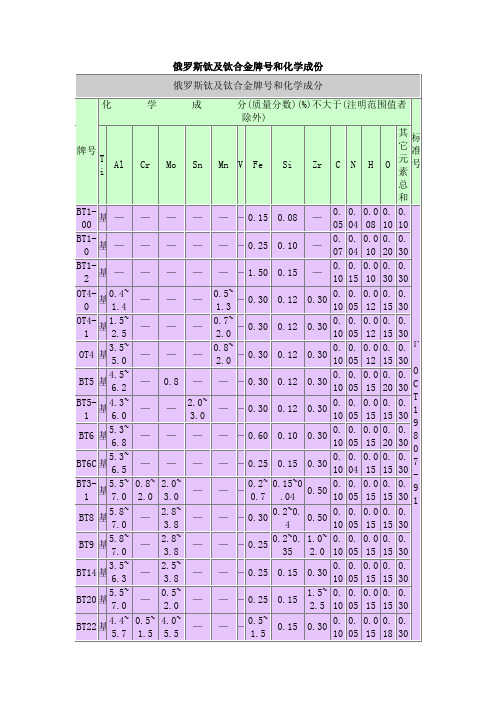

钛及钛合金牌号和化学成分

俄罗斯钛及钛合金牌号和化学成分

8Cr-

3Al

余量

2.5~

3.5

-

4.7~

5.7

4.7~

5.7

7.5~

8.5

-

-

-

-

-

-

-

-

-

0.30

0.05

0.04

0.015

0.15

0.1

0.4

TB3

Ti-

3.5Al-

10Mo-

8V-

1Fe

余量

2.7~

3.7

-

9.5~

11.0

7.5~

8.5

-

0.8~

1.2

-

-

-

-

-

-

-

-

-

0.05

0.04

0.1

0.4

TA7

Ti-

5Al-

2.5Sn

余量

4.0~

6.0

2.0~

3.0

-

-

-

-

-

-

-

-

-

-

-

-

0.50

0.10

0.05

0.015

0.20

0.1

0.4

TA7

ELI

Ti-

5Al-

2.5Sn

(ELI)

余量

4.5~

5.75

2.0~

3.0

-

-

-

-

-

-

-

-

-

-

-

-

0.25

0.05

0.035

0.0125

0.12

BT3-1

基

5.5~7.0

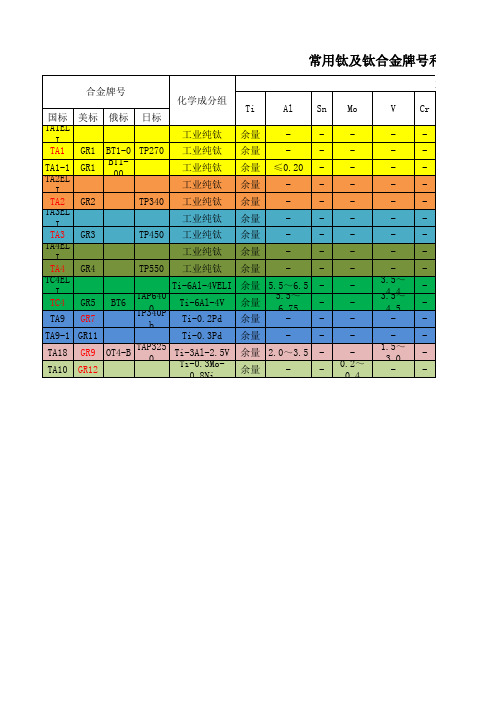

常用钛及钛合金牌号和化学成分

- - - - 0.30 0.08 0.05 0.015 0.35

---

-

-

- - - - 0.30 0.05 0.05 0.008 0.25

---

-

-

- - - - 0.50 0.08 0.05 0.015 0.40

---

-

-

- - - - 0.25 0.08 0.030 0.012 0.13

---

常用钛及钛合金牌号和化学成分(

合金牌号 化学成分组 Ti

国标 美标 俄标 日标

Al Sn

TA1EL I

工业纯钛 余量

-

-

TA1 GR1 BT1-0 TP270 工业纯钛 余量

-

-

TA1-1 GR1 TA2EL

I

BT100

工业纯钛 工业纯钛

余量 ≤0.20 -

余量

-

-

TA2 GR2

TP340 工业纯钛 余量

-

-

-

≤ 0.08

-

0.15 0.05 0.03 0.003 0.12

-

- - - - 0.20 0.05 0.03 0.008 0.10

---

-

-

- - - - 0.30 0.08 0.03 0.015 0.25

---

-

-

- - - - 0.25 0.05 0.04 0.008 0.18

---

-

-

余量 余量

5.5~

6.75 -

-

TA9-1 GR11

Ti-0.3Pd 余量

-

-

TA18 TA10

GR9 GR12

OT4-B

TAP325 0

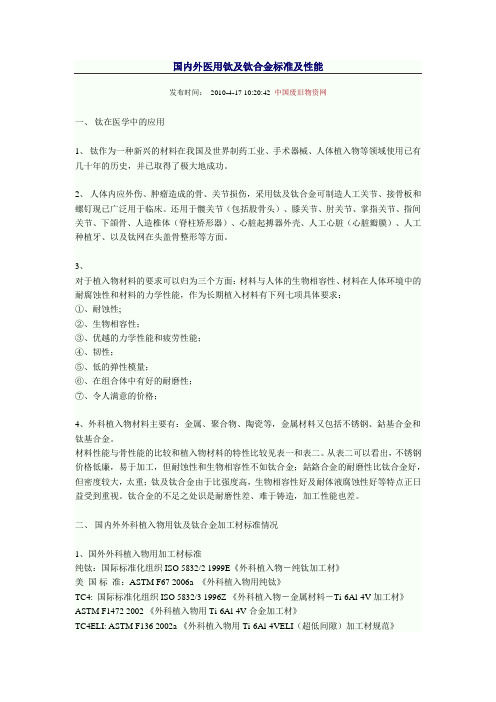

国内外医用钛及钛合金标准及性能

国内外医用钛及钛合金标准及性能发布时间:2010-4-17 10:20:42 中国废旧物资网一、钛在医学中的应用1、钛作为一种新兴的材料在我国及世界制药工业、手术器械、人体植入物等领域使用已有几十年的历史,并已取得了极大地成功。

2、人体内应外伤、肿瘤造成的骨、关节损伤,采用钛及钛合金可制造人工关节、接骨板和螺钉现已广泛用于临床。

还用于髋关节(包括股骨头)、膝关节、肘关节、掌指关节、指间关节、下頜骨、人造椎体(脊柱矫形器)、心脏起搏器外壳、人工心脏(心脏瓣膜)、人工种植牙、以及钛网在头盖骨整形等方面。

3、对于植入物材料的要求可以归为三个方面:材料与人体的生物相容性、材料在人体环境中的耐腐蚀性和材料的力学性能,作为长期植入材料有下列七项具体要求:①、耐蚀性;②、生物相容性;③、优越的力学性能和疲劳性能;④、韧性;⑤、低的弹性模量;⑥、在组合体中有好的耐磨性;⑦、令人满意的价格;4、外科植入物材料主要有:金属、聚合物、陶瓷等,金属材料又包括不锈钢、鈷基合金和钛基合金。

材料性能与骨性能的比较和植入物材料的特性比较见表一和表二。

从表二可以看出,不锈钢价格低廉,易于加工,但耐蚀性和生物相容性不如钛合金;鈷鉻合金的耐磨性比钛合金好,但密度较大,太重;钛及钛合金由于比强度高,生物相容性好及耐体液腐蚀性好等特点正日益受到重视。

钛合金的不足之处识是耐磨性差、难于铸造,加工性能也差。

二、国内外外科植入物用钛及钛合金加工材标准情况1、国外外科植入物用加工材标准纯钛:国际标准化组织 ISO 5832/2 1999E《外科植入物-纯钛加工材》美国标准:ASTM F67 2006a 《外科植入物用纯钛》TC4: 国际标准化组织 ISO 5832/3 1996Z 《外科植入物-金属材料-Ti-6Al-4V加工材》ASTM F1472 2002 《外科植入物用Ti-6Al-4V合金加工材》TC4ELI: ASTM F136 2002a 《外科植入物用Ti-6Al-4VELI(超低间隙)加工材规范》TC20: ISO 5832/11 I994(E) 《外科植入物-金属材料-Ti-6Al-7Nb合金加工材》ASTM F1295:2005《外科植入物用Ti-6Al-7Nb合金加工材》2、中国国家标准①、《外科植入物用钛及钛合金加工材》中国国家标准为GB/T13810-2007,牌号有:TA 1ELI、TA1、TA2、TA3、TA4、TC4、TC4ELI、TC20.品种有:板材0.8~25mm;棒材7.0~90mm;丝材1.0~7.0mm;GB\T13810-2007标准中规定的各项性能指标:②、GB/T13810-2007标准中,为了保证外科植入物用钛及钛合金加工材的综合性能(强度、塑性、韧性、硬度、抗疲劳等性能的合理匹配),对两相钛合金的高倍金相组织和氢含量及其它间隙元素含量都有非常严格的要求和控制。

钛及钛合金牌号和化学成分

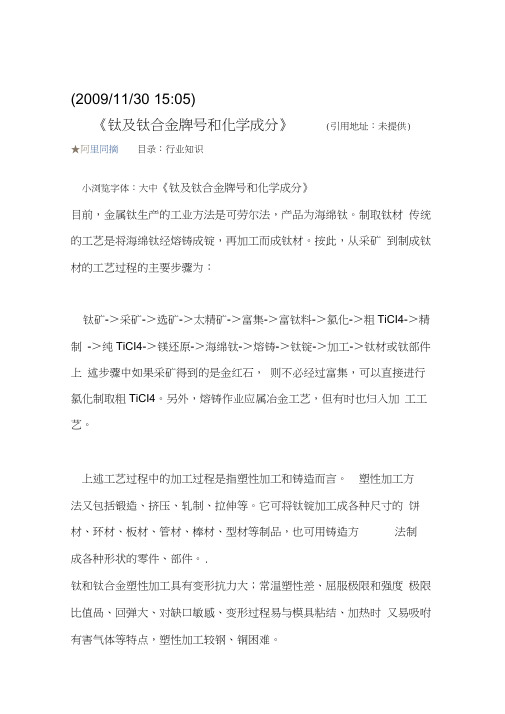

《钛及钛合金牌号和化学成分》(2009/11/30 15:05)(引用地址:未提供)目录:行业知识浏览字体:大中小《钛及钛合金牌号和化学成分》目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。

制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。

按此,从采矿到制成钛材的工艺过程的主要步骤为:钛矿->采矿->选矿->太精矿->富集->富钛料->氯化->粗TiCl4->精制->纯TiCl4->镁还原->海绵钛->熔铸->钛锭->加工->钛材或钛部件上述步骤中如果采矿得到的是金红石,则不必经过富集,可以直接进行氯化制取粗TiCI4。

另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。

上述工艺过程中的加工过程是指塑性加工和铸造而言。

塑性加工方法又包括锻造、挤压、轧制、拉伸等。

它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制成各种形状的零件、部件。

钛和钛合金塑性加工具有变形抗力大;常温塑性差、屈服极限和强度极限比值高、回弹大、对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点。

钛采用塑性加工,加土尺寸不受限制,又能够大批量生产,但成材率低,加工过程中产生大量废屑残料。

钛材生产的原则流程如图1—1。

针对钛塑性加工的上述缺点,近年来发展了钛的粉末冶金工艺。

钛的粉末冶金流程与普通粉末冶金相同,只是烧结必须要在真空下进行。

它适用乎生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。

这种方法几乎无须再经过加工处理,成材率高,既可充分利用钛废料作原料,又可以降低生产成本,但不能生产大尺寸的钛件。

钛的粉末冶金工艺流程为:钛粉(或钛合金粉)->筛分->混合->压制成形->烧结->辅助加工->钛制品。

GBT15073-94铸造钛及钛合金牌号和化学成分

4 . 6 化学成分需方复验分析时, 成分允许偏差应符合表 2的规定。 表2

元

At

素

规定化学成分范围, %

3. 3 - 6 . 8

一 I

3 . 1 铸造钦及钦合金牌号按 G B 8 0 6 3 的规定表示。

3 . 2 铸造钦及钦合金代号由Z T加A, B或C ( 分别表示 。 型. R 型和 a +R 型合金) 及顺序号组成, 顺序

号与同类型变形钦合金的表示方法相同。 3 . 3 铸造钦及钦合金的牌号与代号列于表 t o

国家技术监督局 1 9 9 4 一 0 5 一 0 9 批准

杂质其他元素

总和

附加说明: 本标准由中国航空工业总公司提出。

本标准由中国有色金属工业总公司标准计量所归口。 本标准由中国航空工业总公司第六二一研究所负责起草。参加单位有中国船舶工业总公司第七二 五研究所、 机械工业部沈阳铸造研究所和中国有色金属工业总公司宝鸡有色金属加工厂。 本标准主要起草人陆盘金、 范玉利、 张延生、 张俭、 王定华、 唐龙章。

② 对 杂 质含 量有 特 殊要 求 时 , 应经 供 需双 方协 商 后 在有 关 文件 中注 明 。

4 化学成分 4 . 1 铸造钦及钦合金化学成分应符合表 1的规定。 4 . 2 表 1中杂质的其他元素是指铸件生产过程中固有存在的微量元素, 一般包括 Al , V, S 0 . 2 0- 0. 2 5 Fe > 0. 2 5- 0. 4 0

+0 . 05 +0 . 08 + 0 . 1 5

>0 . 4 0 ^ - 0 . 5 0

Gs / ' r 1 5 0 7 3 一9 4 续表 2

元

Si

素

规 定化学成分范围I %

簇0 . 1 5 簇0 . 1 0 (0 . 0 5 簇0 . 0 1 5 簇0 . 2 0

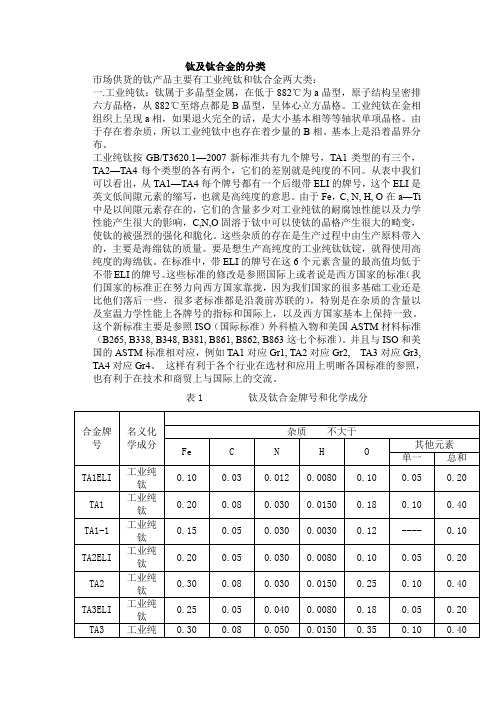

钛及钛合金的分类

钛及钛合金的分类市场供货的钛产品主要有工业纯钛和钛合金两大类:一.工业纯钛:钛属于多晶型金属,在低于882℃为a晶型,原子结构呈密排六方晶格,从882℃至熔点都是B晶型,呈体心立方晶格。

工业纯钛在金相组织上呈现a相,如果退火完全的话,是大小基本相等等轴状单项晶格。

由于存在着杂质,所以工业纯钛中也存在着少量的B相。

基本上是沿着晶界分布。

工业纯钛按GB/T3620.1—2007新标准共有九个牌号,TA1类型的有三个,TA2—TA4每个类型的各有两个,它们的差别就是纯度的不同。

从表中我们可以看出,从TA1—TA4每个牌号都有一个后缀带ELI的牌号,这个ELI是英文低间隙元素的缩写,也就是高纯度的意思。

由于Fe,C, N, H, O在a—Ti 中是以间隙元素存在的,它们的含量多少对工业纯钛的耐腐蚀性能以及力学性能产生很大的影响,C,N,O固溶于钛中可以使钛的晶格产生很大的畸变,使钛的被强烈的强化和脆化。

这些杂质的存在是生产过程中由生产原料带入的,主要是海绵钛的质量。

要是想生产高纯度的工业纯钛钛锭,就得使用高纯度的海绵钛。

在标准中,带ELI的牌号在这6个元素含量的最高值均低于不带ELI的牌号。

这些标准的修改是参照国际上或者说是西方国家的标准(我们国家的标准正在努力向西方国家靠拢,因为我们国家的很多基础工业还是比他们落后一些,很多老标准都是沿袭前苏联的),特别是在杂质的含量以及室温力学性能上各牌号的指标和国际上,以及西方国家基本上保持一致。

这个新标准主要是参照ISO(国际标准)外科植入物和美国ASTM材料标准(B265, B338, B348, B381, B861, B862, B863这七个标准)。

并且与ISO和美国的ASTM标准相对应,例如TA1对应Gr1, TA2对应Gr2, TA3对应Gr3, TA4对应Gr4。

这样有利于各个行业在选材和应用上明晰各国标准的参照,也有利于在技术和商贸上与国际上的交流。

钛及钛合金焊接

钛及钛合金的焊接- 压力容器焊工培训教材钛及钛合金的焊接第一节钛及钛合金一、概述钛是一种银白色的有色金属,其主要物理性能到于表1•钛及钛合金的特点是具有较高的比重的强度,良好的塑性,韧性和较高的耐蚀性,尤其是对碱介质, 氯化物,硫化物,硝酸化合物,强腐蚀性气体(氯气、亚硫酸气、硫酸氢)等,具有很高耐蚀性(年腐蚀率在0.13mm以下),因此广泛应用于研究航天工业,化学工业,也用于制造船舶与海洋工程及火电,核电设备中的海水淡化装置及热交换器等.表1 钛与奥氏体不锈钢的物理性能二、钛及钛合金分类钛材分为工业纯钛和n含有稳定化元素的钛合金二大类。

工业屯钛根据其杂质(主要是氧和铁含量,以及由此而引起的强度差别分为TA0 TA1、TA2、TA3 等牌号它具有良好的耐蚀性塑性、韧性、和焊接性主要用作化学工业的耐蚀结构材料。

钛合金按所含稳定化元素形成不同的固熔相,又可分为a型钛合金a + B型钛合金和B型钛合金a型钛合金主要通过加入铝(Al),有的再加入中性元素锰(Sn)等进行固溶强化而形成,例如牌号为TA7 (Ti-5AI-2.5Sn钛合金。

a型钛合金的强度比工业纯钛高,具有良好的耐蚀性和焊接性能。

a + B型钛合金的组织,是以a型钛为与B型钛为基的两相固溶体组织结构。

它的特点是可通过热处理强化而得到高强度,因此,其力学性能可以在较宽的范围内变化,以适应不同的用途。

但是,随着其中的B相比例的提高,使焊接性能变差。

B型钛合金含有较高的B相稳定化元素,在一般的工艺条件下,其组织几乎全为B相,通过时效热处理,B型钛合金强度增高。

单一B相的B型钛合金,具有良好的加工硬化特性,常用作弹簧,销钉等物件,其缺点是低温脆性大,焊接性能差。

三、压力容器用钛及钛合金材料1、钛制焊接压力容器对钛材的要求钛制焊接压力容器,由于其使用制造和检验要求,因此,对用于钛制焊接压力容器的钛及钛合金材料,有它特殊的要求,主要有下列三方面:⑴ 制造容器用钛及钛合金材料应当具有良好的耐蚀性能、力学性能、焊接性能、成形性能及其他工艺性能。

钛及钛合金牌号和化学成分汇总

(2009/11/30 15:05)《钛及钛合金牌号和化学成分》(引用地址:未提供)★阿里同摘目录:行业知识小浏览字体:大中《钛及钛合金牌号和化学成分》目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。

制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。

按此,从采矿到制成钛材的工艺过程的主要步骤为:钛矿->采矿->选矿->太精矿->富集->富钛料->氯化->粗TiCI4->精制->纯TiCI4->镁还原->海绵钛->熔铸->钛锭->加工->钛材或钛部件上述步骤中如果采矿得到的是金红石,则不必经过富集,可以直接进行氯化制取粗TiCI4。

另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。

上述工艺过程中的加工过程是指塑性加工和铸造而言。

塑性加工方法又包括锻造、挤压、轧制、拉伸等。

它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制成各种形状的零件、部件。

.钛和钛合金塑性加工具有变形抗力大;常温塑性差、屈服极限和强度极限比值咼、回弹大、对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点钛采用塑性加工,加土尺寸不受限制,又能够大批量生产,但成材率低,加工过程中产生大量废屑残料。

钛材生产的原则流程如图1—1。

针对钛塑性加工的上述缺点,近年来发展了钛的粉末冶金工艺。

钛的粉末冶金流程与普通粉末冶金相同,只是烧结必须要在真空下进行。

它适用乎生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。

这种方法几乎无须再经过加工处理,成材率高,既可充分利用钛废料作原料,又可以降低生产成本,但不能生产大尺寸的钛件。

钛的粉末冶金工艺流程为:钛粉(或钛合金粉)->筛分->混合->压制成形->烧结->辅助加工->钛制品。

钛材生产的原则流程钛材除了纯钛外,目前世界上已经生产出近30 种牌号的钛合金。

使用最广泛的钛合金是Ti-6AI-4V, Ti-5AI— 2.5Sn等医用钛标准(2008/05/29 23:54) 外科植入物用钛及钛合金加工材执行标准GB/T 13810—19971 范围本标准规定了外科植入物用钛及钛合金加工材的技术要求、试验方法、检验规则标志、包装、运输、储存。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

《钛及钛合金牌号和化学成分》(2009/11/30 15:05)(引用地址:未提供)目录:行业知识浏览字体:大中小《钛及钛合金牌号和化学成分》目前,金属钛生产的工业方法是可劳尔法,产品为海绵钛。

制取钛材传统的工艺是将海绵钛经熔铸成锭,再加工而成钛材。

按此,从采矿到制成钛材的工艺过程的主要步骤为:钛矿->采矿->选矿->太精矿->富集->富钛料->氯化->粗TiCl4->精制->纯TiCl4->镁还原->海绵钛->熔铸->钛锭->加工->钛材或钛部件上述步骤中如果采矿得到的是金红石,则不必经过富集,可以直接进行氯化制取粗TiCI4。

另外,熔铸作业应属冶金工艺,但有时也归入加工工艺。

上述工艺过程中的加工过程是指塑性加工和铸造而言。

塑性加工方法又包括锻造、挤压、轧制、拉伸等。

它可将钛锭加工成各种尺寸的饼材、环材、板材、管材、棒材、型材等制品,也可用铸造方法制成各种形状的零件、部件。

钛和钛合金塑性加工具有变形抗力大;常温塑性差、屈服极限和强度极限比值高、回弹大、对缺口敏感、变形过程易与模具粘结、加热时又易吸咐有害气体等特点,塑性加工较钢、铜困难。

故钛和钛合金的加工工艺必须考虑它们的这些特点。

钛采用塑性加工,加土尺寸不受限制,又能够大批量生产,但成材率低,加工过程中产生大量废屑残料。

钛材生产的原则流程如图1—1。

针对钛塑性加工的上述缺点,近年来发展了钛的粉末冶金工艺。

钛的粉末冶金流程与普通粉末冶金相同,只是烧结必须要在真空下进行。

它适用乎生产大批量、小尺寸的零件,特别适用于生产复杂的零部件。

这种方法几乎无须再经过加工处理,成材率高,既可充分利用钛废料作原料,又可以降低生产成本,但不能生产大尺寸的钛件。

钛的粉末冶金工艺流程为:钛粉(或钛合金粉)->筛分->混合->压制成形->烧结->辅助加工->钛制品。

钛材生产的原则流程钛材除了纯钛外,目前世界上已经生产出近30种牌号的钛合金。

使用最广泛的钛合金是Ti-6Al-4V,Ti-5Al—2.5Sn等医用钛标准(2008/05/29 23:54)外科植入物用钛及钛合金加工材执行标准GB/T 13810—19971 范围本标准规定了外科植入物用钛及钛合金加工材的技术要求、试验方法、检验规则标志、包装、运输、储存。

本标准适用于制造外科植入物用的钛及钛合金板材、棒材和丝材。

2 引用标准下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准出版时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方面探讨使用下列标准最新版本的可能性。

GB 228—87 金属拉伸试验方法GB 232—88 金属弯曲试验方法GB 3623—83 钛及钛合金丝GB 5168—85 两相钛合金高、低倍组织检验方法GB 6394—86 金属平均晶粒度测定方法GB 6397—86 金属拉伸试验试样GB 8180—87 钛及钛合金加工产品的包装、标志、运输和储存GB/T 2965—1996 钛及钛合金棒材GB/T 3621—94 钛及钛合金板材GB/T 4698—1996 海绵钛、钛及钛合金化学分析方法3 合同内容本标准所列材料的定货合同应包括下列内容:3.1材料名称。

3.2材料牌号。

3.3材料状态。

3.4尺寸。

3.5重量。

3.6标准编号、年代号。

4 要求4.1产品分类产品的牌号、状态和规格应符合表1的规定。

表1 产品的牌号、状态、规格牌号品种状态规格,mmTA0、TA1、TA2、TA3TC4 板热轧(R),退火状态(M)厚4.1~10.0冷轧(Y),退火状态(M)厚0.8~4.0棒热加工(R),退火状态(M)直径8~7.5TA1 丝退火状态(M)直径0.6~64.2材料4.2.1用于制作板材,棒材和丝材的铸锭应采用真空自耗电弧炉熔炼,熔炼次数不得少于两次.4.2.2自耗电极禁止采用钨极氩弧焊接.4.3化学成分产品的化学成分应符合表2的规定。

表2 产品的化学成分牌号化学成分,%TA1 Ti基Al—V—Fe0.15 O0.15 C0.10 N0.03 H0.010 单个0.1 总和0.4TA1 基——0.25 0.20 0.10 0.03 0.010 0.1 0.4TA2 基——0.30 0.25 0.10 0.05 0.010 0.1 0.4TA3 基——0.40 0.30 0.10 0.05 0.010 0.1 0.4TA4 基 5.5~6.76 3.5~4.5 0.30 0.20 0.08 0.05 0.01 0 0.1 0.4注:1 其他元素一般包括:Al、Sn、Mo、Cr、Mn、Zr、Ni、Cu、Si、Y(该牌号中含有的合金元素应除去)。

2 产品出厂时不检验其他元素,用户要求并在合同中注明时方可检验。

4.4尺寸及允许偏差棒材、板材和丝材的尺寸及其允许偏差应分别符合GB/T 2965、GB/T 3621和GB3623的规定。

4.5力学性能和工艺性能4.5.1产品的力学性能和工艺性能应在经热处理后的试样坯上测试。

试样推荐的热处理制度如表3所示。

供方可对热处理制度进行适当的调整。

表3 推荐的热处理制度牌号推荐的热处理制度棒板TA0 650℃~700℃,保温1h,空冷500℃~650℃,保温,0.5h~1h,空冷TA1 650℃~700℃,保温1h,空冷550℃~650℃,保温,0.5h~1h,空冷TA2 650℃~700℃,保温1h,空冷550℃~650℃,保温,0.5h~1h,空冷TA3 650℃~700℃,保温1h,空冷550℃~650℃,保温,0.5h~1h,空冷TC4 700℃~800℃,保温l~2h,空冷700℃~880℃,保温,0.5h~2h,空冷4.5.2 板材的室温力学性能和工艺性能应符合表4的规定。

(略)4.5.3 棒材的室温力学性能应符合表5的规定。

表5 棒材的室温力学性能牌号规格mm 抗拉强度﹠bMPa 规定残余伸长应力﹠r0.2MPa 伸长率﹠5% 断面收缩率φ不小于TA0 8~75 280 170 24 30TA1 8~75 370 250 20 30TA2 8~75 440 320 18 30TA3 8~75 540 410 15 25TC4 8~50 895 825 10 25>50~75 895 825 10 204.5.4丝材的力学性能报实测数据。

4.6金相组织4.6.1棒材的横向低倍上,不允许有裂纹、气孔、金属或非金属夹杂物及其他肉眼可见的缺陷。

4.6.2纯钛产品的横向平均晶粒度不低GB 6394中的5级。

4.6.3 TC4钛合金产品的横向显微组织按附录A《TC4的钛合金金相组织分类评级图》评定,其组织类型应符合A1—A9。

4.7表面质量4.7.1板材、棒材和丝材表面质量的一般要求分别按GB/T 3621、GB/T 2965和GB 3623中的有关规定执行。

需方对表面质量有特殊要求时,应经供需双方协商,并在合同中注明。

5 试验方法5.1化学成分仲裁分析方法产品的化学成分仲裁分析方法按GB 4698的规定执行。

5.2尺寸的测量方法产品的尺寸应使用相应精度的量具进行测量。

5.3室温拉伸试验按GB 228中的规定进行,试样尺寸按如下规定。

a)厚度不大于4mm的板材,其拉伸试样应符合GB 6397中的P1或P2的规定;厚度大于4mm的板材,其拉伸试样应符合GB 6397中的R7或R8的规定。

b)棒、丝材的拉伸试样应符合GB 6397中的R7、R8、R17一种的规定。

5.3.1弯曲试验按GB 232的规定进行。

采用15mm宽的试样,弯曲直径为板材的名义厚度的3倍。

5.4金相组织检验金相组织检验参照GB 5168的规定方法进行。

5.5表面质量的检查产品的表面质量用肉眼进行检查。

6检验规则6.1检查和验收6.1.1产品应由供方技术监督部门检验,保证产品质量符合本标准规定,并填写质量证明书。

6.1.2需方对收到的产品应按本标准的规定进行检验,如检验结果与本标准规定不符时,应在收到产品之日起三个月内向供方提出,由供需双方协商解决。

6.2组批产品应成批提交检验。

每批应由同一牌号、熔炼炉号、制造方法、状态、规格和热处理炉次的产品组成。

6.3检验项目每批产品均进行化学成分、尺寸、力学性能、工艺性能(板材)、金相组织及表面质量的检验。

6.4取样位置和取样数量6.4.1化学成分由供方在每批成品上任取一个试样进行氢含量的分析,其他成分以原铸锭的分析结果报出。

需方在成品上任取试样分析化学成分。

6.4.2力学性能和工艺性能试验,每批板材任取两张,每张按测试项目各取一个横向试样,每批棒丝材任取两根,每根按测试项目各取一个纵向试样。

6.4.3金相组织判定的取样,每批产品任取一个横向试样,试样应经退火热处理。

6.4.4产品应逐件进行尺寸测量和表面质量的检验。

6.5重复试验在化学成分、力学性能和工艺性能的检验中,如有一个试样的试验结果不合格,应从该批产品上取双倍试样进行该不合格项目的重复试验,若重复试验的结果仍有一个试样不合格则整批报废或逐个检验,合格者重新组批验收。

7 标志、包装、运输、储存7.1产品标志在已检验的产品上应打上(贴标签或挂标牌)如下标记:a) 牌号、规格;b) 供应状态;c) 熔炼炉号;d) 批号。

7.2包装、包装标志、运输、储存产品的包装、包装标志、运输和储存应符合GB 8180的规定。

7.3质量证明书每批产品应有质量证明书,注明:a) 供方名称、地址;b) 产品名称;c) 牌号、状态和规格;d) 熔炼炉号、批号;e) 产品净重、件数;f) 各项分析检验的结果及技术监督部门的印记;g) 本标准编号、年代号;h) 包装日期。