机械可靠性设计分析方法共52页文档

现代设计方法

主讲教师:张洪丽

有关本课程的说明

1. 课程属性 本课程为必修课、考查课。

2. 教材 所选教材为钟志华编写的《现代设计方法》。

3. 课时分配 该课程总课时36,学分2,其中,理论教学30学时,总复习2

学时,考试2学时,机动2学时。 4. 考核方式

本课程期末考试为闭卷考试,最终成绩为平时成绩和期末考 试成绩,其中平时成绩占20%,期末考试成绩占80%。

具,帮助工程技术人员进行设计的一切适用技术的总和。是 人和计算机结合、各尽所长的新型设计方法。

具有提高设计质量、节省设计时间、提高效率、降低成 本等特点。

CAD集成化是当前CAD技术发展的一个重要方面,形式之 一是将CAD和CAM集成为一个CAD/CAM系统。

35

共79页

现代设计方法的主要内容

2、 工业造型设计 工业产品造型设计是指利用艺术手段按照美学法则对工

39

共79页

现代设计方法的主要内容

6、 虚拟设计 虚拟现实(Virtual Reality,VR)是采用计算机技术和多

媒体技术,营造一个逼真的具有视、听、触等多种感知的人 工虚拟环境,使置身于该环境的人通过各种多媒体传感交互 设备与这一虚构的环境进行实时交互作用,产生身临其境的 感觉。

虚拟设计的基本构思是用计算机来虚拟完成整个产品开 发过程。在计算机上建立产品模型,并进行各种分析,改进 产品设计方案,用数字化形式代替传统实物原型试验,在数 字状态下进行产品静态和动态分析,再进行集成改进。

43

共79页

现代设计方法的主要内容

10、绿色设计

绿色设计(Green Design)也称为生态设计(Ecological Design)、环境设计(Design for Environment)等。其基本 思想是:在设计阶段就将环境因素和预防污染的措施纳入 产品设计中,将环境性能作为产品的设计目标和出发点, 力求使产品对环境的影响最小。

机械结构可靠性设计

机械可靠性的设计方法机械可靠性一般可分为结构可靠性和机构可靠性。

结构可靠性主要考虑机械结构的强度以及由于载荷的影响使之疲劳、磨损、断裂等引起的失效;机构可靠性则主要考虑的不是强度问题引起的失效,而是考虑机构在动作过程由于运动学问题而引起的故障。

机械可靠性设计可分为定性可靠性设计和定量可靠性设计。

所谓定性可靠性设计就是在进行故障模式影响及危害性分析的基础上,有针对性地应用成功的设计经验使所设计的产品达到可靠的目的。

所谓定量可靠性设计就是充分掌握所设计零件的强度分布和应力分布以及各种设计参数的随机性基础上,通过建立隐式极限状态函数或显式极限状态函数的关系设计出满足规定可靠性要求的产品。

机械可靠性设计方法是常用的方法,是目前开展机械可靠性设计的一种最直接有效的方法,无论结构可靠性设计还是机构可靠性设计都是大量采用的常用方法。

可靠性定量设计虽然可以按照可靠性指标设计出满足要求的恰如其分的零件,但由于材料的强度分布和载荷分布的具体数据目前还很缺乏,加之其中要考虑的因素很多,从而限制其推广应用,一般在关键或重要的零部件的设计时采用。

机械可靠性设计由于产品的不同和构成的差异,可以采用的可靠性设计方法有:1.预防故障设计机械产品一般属于串联系统.要提高整机可靠性,首先应从零部件的严格选择和控制做起。

例如,优先选用标准件和通用件;选用经过使用分析验证的可靠的零部件;严格按标准的选择及对外购件的控制;充分运用故障分析的成果,采用成熟的经验或经分析试验验证后的方案。

2.简化设计在满足预定功能的情况下,机械设计应力求简单、零部件的数量应尽可能减少,越简单越可靠是可靠性设计的一个基本原则,是减少故障提高可靠性的最有效方法。

但不能因为减少零件而使其它零件执行超常功能或在高应力的条件下工作。

否则,简化设计将达不到提高可靠性的目的。

3.降额设计和安全裕度设计降额设计是使零部件的使用应力低于其额定应力的一种设计方法。

降额设计可以通过降低零件承受的应力或提高零件的强度的办法来实现。

机械设计中的可靠性分析方法

机械设计中的可靠性分析方法在机械设计领域中,可靠性是一个至关重要的概念。

可靠性分析方法的应用可以帮助工程师评估和改进机械系统的可靠性,从而提高产品的性能和寿命。

本文将介绍几种常用的机械设计中的可靠性分析方法。

一、故障模式与影响分析(FMEA)故障模式与影响分析(FMEA)是一种常用的可靠性分析方法,用于识别和评估系统中可能发生的故障模式以及其对系统性能的影响。

FMEA的主要目的是通过识别潜在的故障模式和影响,提前采取措施来减少故障的发生概率。

FMEA的步骤包括:确定系统的功能和需求、识别潜在的故障模式、评估故障的严重性和频率、确定故障的原因和控制措施、重新评估故障的严重性和频率。

通过FMEA,工程师可以识别出可能导致系统故障的关键因素,并采取相应的措施来提高系统的可靠性。

二、可靠性块图(RBD)可靠性块图(RBD)是一种用于描述系统结构和可靠性分析的图形工具。

RBD 将系统分解为各个组成部分,并通过图形表示它们之间的关系和可靠性参数。

在RBD中,系统的组成部分被称为块,块之间的连接表示它们之间的关系。

每个块都有一个可靠性参数,如故障率或可用性。

通过计算和分析RBD,工程师可以评估系统的可靠性,并确定系统中的关键组件。

三、失效模式与效应分析(FMEA)失效模式与效应分析(FMEA)是一种用于识别和评估系统中可能发生的失效模式以及其对系统性能的影响的方法。

与FMEA类似,FMEA的目标是通过提前识别潜在的失效模式和影响,采取措施来减少失效的发生概率。

FMEA的步骤包括:确定系统的功能和需求、识别潜在的失效模式、评估失效的严重性和频率、确定失效的原因和控制措施、重新评估失效的严重性和频率。

通过FMEA,工程师可以识别出可能导致系统失效的关键因素,并采取相应的措施来提高系统的可靠性。

四、可靠性增长分析(RGA)可靠性增长分析(RGA)是一种用于评估和改进系统可靠性的方法。

RGA的主要目的是通过收集和分析系统的可靠性数据,识别系统中的关键问题,并采取相应的措施来提高系统的可靠性。

机械可靠性设计分析方法

因此如何采用一些较好的近似方法,能比较方便地求得满足工程

精度要求的零件(línɡ jiàn)可靠度的近似解,一直是人们探讨的一

应个力问和题强。度两个概率密度函

数的交叉区,即干涉区阴影

f(s) g(r)

面积的大小(dàxiǎo),反映

g(r) f(s)

了零件或结构可靠度的高低。

该面积越小,可靠度越高,反

解:

面积(miàn jī)A=πr2,则f’(r)=2πr,

f”(r)E=(2Aπ) , 可A 得f

(r

)

1 2

f

(r )D(r)

r2

1 2

(2

即有 1 p f (1 a2 )(1 a1) 1 a1 a2 a1a2

p f a1 a2 a1a2

p f a1a2

a1a2 p f a1 a2 a1a2 1 a1a2 ps 1 a1 a2 a1a2

可见,失效概率数值上不 等于干涉(gānshè)区的阴影 面积。

由于可靠度R(t)总是小于(1-a1a2),所以(1-a1a2)可作为 零件可靠度的上限,成为衡量可靠性的一种(yī zhǒnɡ)指标, 称为零件的非失效保证度。

第十四页,共51页。

例4-2 今有一受拉伸载荷的杆件,已知载荷F(μF, σF )= F(80000, 1200)N, 拉杆直径(zhíjìng)d(μd, σd )=d(40, 0.8)mm,拉杆长 l(μl, σl ) =l(6000, 60)mm,材料的弹性 模量 E(μE, σE) =E(21×104, 3150) Mpa,求在弹性变形 范围内拉杆的伸长δ。

Z

E( X Y

)

E(X ) E(Y )

X Y

Z

2 X

机械设计中的可靠性设计与分析方法

机械设计中的可靠性设计与分析方法在机械设计中,可靠性是一个非常重要的考虑因素。

随着科技的进步和社会的发展,人们对机械产品的要求越来越高,不仅要求其性能卓越,还要求其具有较长的使用寿命和高度的可靠性。

因此,在进行机械设计时,可靠性设计与分析方法成为了必不可少的一环。

一、可靠性设计方法可靠性设计方法是指在产品设计过程中,通过采用合理的设计原则和方法,保证产品具有较高的可靠性。

其核心是通过分析各种失效模式,找出导致失效的主要原因,并采取相应的设计措施来提高产品的可靠性。

1.1 分析失效模式为了提高产品的可靠性,首先要对可能的失效模式进行分析。

失效模式是指机械产品在工作过程中可能发生的各种故障形式。

通过对失效模式进行深入了解,并归纳总结各种典型的失效特征和失效原因,可以为设计人员提供有效的依据。

1.2 寿命试验为了评估产品的可靠性,设计人员通常会进行寿命试验。

有了寿命试验的数据支撑,设计人员可以对产品的可靠性进行定量分析。

通过寿命试验可以了解产品在实际工作环境下的寿命表现,并找出可能存在的问题,为产品的改进提供依据。

1.3 故障模式和影响分析为了进一步提高产品的可靠性,可进行故障模式和影响分析(Failure Mode and Effect Analysis,简称FMEA)。

FMEA是一种以故障模式为基础的系统性分析方法,通过对系统的各种故障模式进行分析,评估其对系统性能的影响,从而找出导致失效的主要原因,并采取相应的设计措施进行改进。

二、可靠性分析方法在机械设计中,可靠性分析方法主要是为了评估设计方案的可靠性,并选择出最佳的设计方案。

2.1 可靠性数学模型可靠性数学模型是一种通过数学方法对产品可靠性进行量化评估的工具。

通过建立合适的可靠性数学模型,可以对产品的失效概率、失效密度、可靠度等进行定量分析,为设计人员提供科学的依据。

2.2 误差拟合法误差拟合法是一种常用的可靠性分析方法。

它通过将实测数据与某一分布函数进行比较,从而找出最佳的分布函数,并利用该分布函数进行概率推断。

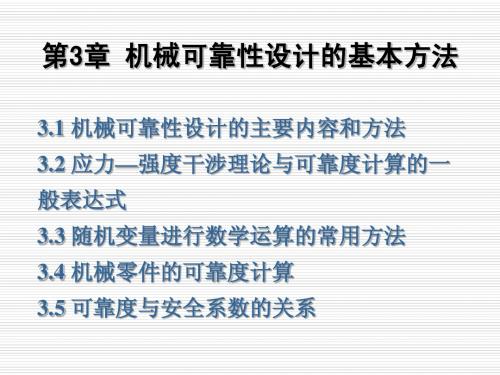

第3章 机械可靠性设计的基本方法

可靠度为

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

第3章 机械可靠性设计的基本方法

取数学期望,略去E(R),有:

根据方差定义,有: 所以:

第3章 机械可靠性设计的基本方法

若V(x)很小,则可以忽略第二项,得:

对函数y取方差,得:

第3章 机械可靠性设计的基本方法

例3-1:已知一球体半径的均值

,标准

差 解:

, 求球体体积的均值和标准差?

因此

所以

第3章 机械可靠性设计的基本方法

例3-6: 某机械零件,其强度和应力均服从正态分布,强 度 S~N(180,22.5),应力δ~N(130,13),单位N/mm2,试计 算该零件的可靠度。若设法控制强度的标准差,使ζS 由 22.5N/mm2降为14N/mm2,求此时的可靠度。

解:联结系数为

可靠度 当ζS降为14N/mm2时,联结系数为:

解:4个轮子都发生故障,以前3个轮子发生故障的概 率为前提。所以,第4个轮子的故障概率应按照条件概 率来计算:

式中,Pf (k|i, j)代表第i,j个轮子坏了之后,接着第k个 轮子 坏的概率,Pf δ 代表机轮系统的破坏概率。

第3章 机械可靠性设计的基本方法

首先计算第1个机轮破坏的概率: 4个机轮均匀受力时,单个机轮外载的均值和标准差为

对于具体问题,如应力取值范围[a,b],强度的最大值取为c 时, 可靠度是:

半导体器件可靠性与失效分析培训教材课件(PPT52页)

半导体器件可靠性与失效分析培训教 材(PPT5 2页)工 作培训 教材工 作汇报 课件管 理培训 课件安 全培训 讲义PP T服务 技术

▪器件:在工厂生产加工时改变了分子结构的 成品,本身能产生电子,对电压电流的控制、 变换(放大、开关、整流、检波、振荡和调制 等),也称电子器件。

▪分类(来源: ▪2007年版的 ▪《军用电子 ▪元器件合格 ▪产品目录》)

半导体器件可靠性与失效分析培训教 材(PPT5 2页)工 作培训 教材工 作汇报 课件管 理培训 课件安 全培训 讲义PP T服务 技术

半导体器件可靠性与失效分析培训教 材(PPT5 2页)工 作培训 教材工 作汇报 课件管 理培训 课件安 全培训 讲义PP T服务 技术

半导体器件可靠性与失效分析培训教 材(PPT5 2页)工 作培训 教材工 作汇报 课件管 理培训 课件安 全培训 讲义PP T服务 技术

▪声表面波器件

半导体器件可靠性与失效分析培训教 材(PPT5 2页)工 作培训 教材工 作汇报 课件管 理培训 课件安 全培训 讲义PP T服务 技术

3. 孙青等,<电子元器件可靠性工程>,电子工 业出版社.

理论教学内容

1.元器件概述(1) 2.元器件制造工艺与缺陷(1) 3.微电子封装技术与失效(1) 4.可靠性试验与评价技术(3) 5.使用可靠性设计(2) 6.元器件的降额设计与热设计(4) 7.静电放电损伤及防护(2) 8.可靠性筛选(2) 9.破坏性物理分析与失效分析(6) 10.失效分析案例(4)

FMECA-PPT资料讲解学习

目 弱环节,为 薄弱环节,为系统 薄弱环节及其 响,为提供产品使

的 系统功能设 的硬件、软件设计 对产品的影响,用可靠性和进行产

计的改进和 改进和保障性分析 为生产工艺的 品的改进、改型或

方案的权衡 提供依据。

设计改进提供 新产品的研制提供

提供依据。

依据。

依据。

2024/10/22

5

FMECA方法分类

14

实施FMECA应注意的问题

保证FMECA的实时性、规范性、有效性

实时性FMECA工作应纳入研制工作计划、做到目的 明确、管理务实;FMECA工作与设计工作应同步进 行,将FMECA结果及时反馈给设计过程。

规范性。分析工作应严格执行FMECA计划、有关标 准/文件的要求。分析中应明确某些关键概念,比如: 故障检测方法是系统运行或维修时发现故障的方法; 严酷度是对故障模式最终影响严重程度的度量,危 害度是对故障模式的后果严重程度的发生可能性的 综合度量,两者是不同的概念,不能混淆。

FMECA应与其他分析方法相结合

FMECA虽是有效的可靠性分析方法,但并非万能。 它不能代替其他可靠性分析工作。应注意FMECA一 般是静态的、单一因素的分析方法。在动态方面还 很不完善,若对系统实施全面分析还需与其他分析 方法(如FTA、ETA等)相结合。

2024/10/22

17

故障模式

故障与故障模式

22

任务剖面

高度H(km)

11

10

M=0.86

M=0.8

M=0.86

5

投720L 6 副油箱

投960L 副油箱

L=123

L=209 T=12.15

T=12.2

L=419.6 T=24.40