维生素B12生产工艺的进展

维生素制备方法范文

维生素制备方法范文维生素是人体生长发育和正常代谢所需的一类有机化合物,也是一种生物活性物质。

维生素分为水溶性维生素和脂溶性维生素两类。

水溶性维生素包括维生素C和维生素B群,脂溶性维生素包括维生素A、维生素D、维生素E和维生素K。

维生素多以天然食物或合成方法获得,以下是几种常见维生素的制备方法。

一、维生素C(抗坏血酸)维生素C是一种重要的水溶性维生素,它在人体内具有很多功能,如抗氧化、促进铁的吸收、参与胶原蛋白合成等。

维生素C有多种制备方法,如下:1.葡萄糖氧化法:将葡萄糖与无水铜硫酸反应,生成醛酸和糖酸,然后经还原获取抗坏血酸。

2.微生物法:利用柠檬酸菌、厌氧细菌等微生物发酵合成抗坏血酸。

3.氧化法:将葡萄糖氧化成葡萄糖酸,再还原生成抗坏血酸。

二、维生素B12(肝素)维生素B12是一种脂溶性维生素,它在人体内参与核酸代谢、红细胞生成等过程中发挥重要作用。

维生素B12制备方法如下:1.微生物法:用酵母菌、乳杆菌等一些微生物进行发酵培养,合成维生素B122.化学法:通过合成化学反应制备,如用硝基化合物与哌嗪类物质反应生成维生素B12三、维生素A(视黄醇)维生素A是一种重要的脂溶性维生素,它在人体内参与视觉、细胞分化等生理过程。

维生素A有以下几种制备方法:1.合成法:利用有机合成反应合成维生素A前体,再经光照或还原反应生成视黄醇。

四、维生素D(钙化醇)维生素D是一种重要的脂溶性维生素,它有助于钙的吸收和骨骼的健康。

维生素D的制备方法如下:1.合成法:通过化学反应合成维生素D前体,再经紫外光照射得到活性维生素D。

2.提取法:从动植物中提取含有维生素D的物质,如鱼肝油、鱼肉等。

五、维生素E(生育三醇)维生素E是一种重要的脂溶性维生素,它具有抗氧化、保护细胞膜等功能。

维生素E的制备方法如下:1.提取法:从植物油中提取富含维生素E的物质,如小麦胚芽油、大豆油等。

2.合成法:通过化学反应合成维生素E,常用的方法是将对苯醌与异戊二烯反应得到维生素E。

脱氮假单胞菌发酵生产维生素B12高产菌株的选育

4, g 磷酸氢二铵 2 , g 硫酸锌 0 0 g 硫酸镁 1 , .2 , g硫 酸锰 0 1 , . g 琼酯 2 g定容至 l 5, L水 中 , N O 用 aH

处 理, 选育到一株抗 5澳尿嘧啶 突变株 5B 一5 该 菌株 经摇 瓶发酵 , 酵单位 较 出发菌株 提高 了 1. 一 一U3 , — 发 8 O 。该菌株特性优 良, 5 m’ % 经 7 发酵罐试验 , 平均 发酵 单位提高 8 9 , 一株性状较稳定可深 入开发研 .% 是

究的优 良菌株。

维生素 B 2 1 又称钴铵素 , 它是一系列含有 以 钴原子为中心的咕啉核和 以 5 6二 甲苯并 咪唑 ,- 为碱基的核苷酸, 对人和动物具有生物活性 的 并 类咕啉同功维生素总称 , 主要活性品种有氰钴铵、 羟钴铵、 腺苷钴铵和 甲钴铵。人类和动植物都不 能合成维生素 B 2 而维生素 B 2又是人体组织 1, 1

脱氮假单胞菌 (s dm nsdnr cn 本 pc o oa cii as) u tf i 公 司保藏

12 培 养 基及培 养 条件 .

12 1 斜 面培 养基 ..

甜菜 糖 密 lO , O g 玉米 浆

பைடு நூலகம்

等链霉菌发酵液中提取。由于此方法产率低 , 后 被发酵法逐渐取代 。丙酸杆 菌和假单胞菌 发酵

法, 以生长速率快 , 产率高 , 得到 普遍 的应用… 。 而高产菌种 的筛 选可 以不断提高维 生素 B 2产 1

率, 但关于脱氮假单胞菌筛选方法的报道很少 , 本

文采用的是传统 的筛选方法 , 通过物理与化学诱 变剂结合 的复合诱变方法 , 选育出高产菌株 , 并取 得 了较好 的效果 。

d nir g n t0 s u m o s e t0 e a i n p e do na

兽用复合维生素b口服溶液工艺流程

兽用复合维生素b口服溶液工艺流程一、原料准备1.1 维生素B成分准备:根据配方要求,准备维生素B1、维生素B2、维生素B6、维生素B12等成分。

1.2 辅料准备:包括稳定剂、增稠剂、甜味剂、防腐剂等,用于增加口服溶液的稳定性和口感。

1.3 溶剂准备:选择适合口服溶液的溶剂,如水或乙醇水溶液。

二、配料混合2.1 将准备好的维生素B成分和辅料按照配方比例加入混合容器中。

2.2 启动混合设备,将配料进行充分混合,确保各成分均匀分散。

三、溶解处理3.1 将混合好的配料转移到溶解设备中。

3.2 根据工艺要求,控制溶解设备的温度和时间,使维生素B成分充分溶解于溶剂中。

四、过滤处理4.1 将溶解后的溶液通过过滤设备,去除其中的杂质和固体颗粒。

4.2 采用精密过滤器,确保溶液的清澈透明。

五、灭菌处理5.1 将过滤后的溶液转移到灭菌设备中。

5.2 使用高温高压灭菌方法,杀灭其中的微生物,确保产品的无菌状态。

六、包装装填6.1 将灭菌后的溶液转移到包装装填设备中。

6.2 根据产品要求,选择合适的包装材料和容器,如塑料瓶、玻璃瓶等。

6.3 启动包装装填设备,将溶液按照一定的容量装填到包装容器中。

七、封口包装7.1 将装有溶液的包装容器送至封口包装设备。

7.2 根据产品要求,选择合适的封口方式,如热封、螺旋盖等。

7.3 启动封口包装设备,完成对包装容器的封口操作。

八、产品检验8.1 从包装线上取出一定数量的样品,进行质量检验。

8.2 检验项目包括外观、溶液颜色、溶液透明度、溶液pH值等。

8.3 合格产品进行包装,不合格产品进行处理或重新加工。

九、产品贮存9.1 将合格的产品送至贮存仓库。

9.2 根据产品要求,控制贮存环境的温度和湿度,确保产品质量稳定。

9.3 定期对贮存产品进行抽样检验,确保产品符合要求。

十、成品包装10.1 将贮存好的产品送至成品包装线。

10.2 根据市场需求,选择合适的外包装材料和包装形式。

10.3 启动成品包装设备,完成对产品的最终包装。

大孔吸附树脂LX-20从发酵液中分离纯化维生素B12

和瑞士完成了 V 1的化学合成【。自然界中,腺苷钴胺素 ( B2 3 】 辅酶 B2 1 、甲基钴胺素和羟钴 ) 胺素是微生物合成的最终产物 。工业生产 中加入氰化物使各种天然形式的钴胺素转化为稳 定的氰钴胺素【。V 】是一种重要的水溶性维生素,以辅酶形式参与各种代谢,促进 D A 4 B2 】 N 和蛋 白 的合成;缺乏 V 】时会发生恶性贫血、神经系统的损害。临床上用于治疗恶性贫 质 B2

随着 乙醇浓度 的提高, B 2 V l洗脱量反而降低 , 不利于 V 1 B2 洗脱。由 H L P C结果得知,用 乙 醇作洗脱剂会将大量杂质洗脱下来, 影响洗脱

效果。

9 0

,ri) ( n a

Fg 2 a rtdC re f eis i. S t ae uv s u oR n

离 子 交 换 与 吸 附

・6 " 3 9

了较 好 的效果 。大孔 吸 附树 脂 吸 附剂 具有 选择 性好 、解吸 容 易 、理化 性 质 稳定 、机 械 强度

高、可反复使用和流体吸力较小等优点【 。特别是可按照需要 ,选用合适 的孔隙大小、骨 1 ¨ 架结构和极性的树脂 。实验证 明【 用大孔吸附树脂提取 V l 1 】 B2 ,饱和吸附量高 ,洗脱高峰集

以含氨水的 7 %甲醇为洗脱剂 ,进行动态洗脱,结果 V 1的洗脱量明显减少而杂质 5 B2 却被大量洗脱下来,严重影响分离效果。含冰醋酸的 7 %甲醇进行动态洗脱 ( 图 4,洗 5 见 ) 脱高峰更加集 中,回收率更高。所 以,加入醋酸后,有利于 V 1的洗脱。 B2

经大孔树脂 L .0 X 2 吸附, 含醋酸的 7 %甲醇洗脱 , 5 洗脱 高峰中 V 1的纯度接近 9 %, B2 0

弃 去沉 淀 ,取上 清液 ,备用 。

维生素B12发酵液过滤方式对比分析

维生素B12发酵液过滤方式对比分析升在维生素B12发酵液预处理过程中,分别采用板框压滤、板式超滤膜过滤、陶瓷膜过滤三种方式进行过滤实验。

通过计算滤速、能耗、收率以及检测其滤液中大分子杂质含量等,对比分析得出:板框压滤在维生素B12发酵液预处理过滤分离过程中更具有优势。

维生素B12发酵液过滤方式维生素B12又称钴胺素(cobalamin),是一类含有钴的咕啉类化合物总称。

它是人体组织代谢过程中所必需的维生素,参与人体内甲基转换及叶酸代谢,促进神经髓鞘中脂蛋白的形成等。

1实验背景目前维生素B12生产工艺采取的是:生物发酵,发酵液经过酸化、高温水解释放后过滤分离,滤液经过大孔树脂吸附除去有机杂质,解析液加氰转化,再经过离子交换树脂吸附除去无机盐离子后结晶获得成品。

而维生素B12发酵液具有粘度大、杂质多等特点。

过滤分离过程关系到整个生产过程的效率以及成品质量。

除去物料状态,絮凝剂等影响因素外,过滤方式的选择尤为重要。

目前生产工艺中主要采用的过滤方式有板框压滤、超滤膜过滤和陶瓷膜过滤等。

本文从设备处理效率、能耗、滤液性质等方面对这几种过滤方式进行了对比分析。

2实验方法实验中分别使用板框压滤机(过滤面积0.6㎡);板式超滤膜过滤机(过滤面积0.6㎡,膜孔径50000分子量);陶瓷膜过滤机(过滤面积0.38㎡,膜孔径50纳米),以及与其匹配的给料离心泵,过滤进料压力均调整为0.4MP。

发酵液经水解释放,用1%的聚合氯化铝进行絮凝后,分别用以上三种设备过滤,再使用1.5倍进料量的无盐水顶洗。

通过计量给料量、滤液体积、过滤时间以及测定进料和滤液中维生素B12的浓度计算三种设备过滤过程的物料收率、过滤速率和能耗,以反映该种设备的过滤效率。

为检测过滤分离效果,分别测定三种滤液的消光度值,氨氮含量和COD值来表征其滤液中蛋白以及色素等大分子杂质的含量。

测定消光度时为避免高浓度溶液中的光散射,获得较准确的值,分别将滤液稀释50倍。

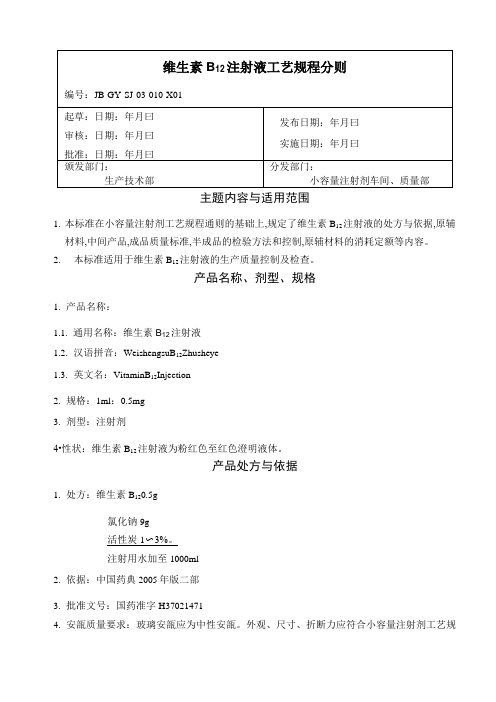

10维生素B12注射液工艺规程分则

主题内容与适用范围1.本标准在小容量注射剂工艺规程通则的基础上,规定了维生素B12注射液的处方与依据,原辅材料,中间产品,成品质量标准,半成品的检验方法和控制,原辅材料的消耗定额等内容。

2.本标准适用于维生素B12注射液的生产质量控制及检查。

产品名称、剂型、规格1.产品名称:1.1.通用名称:维生素B12注射液1.2.汉语拼音:WeishengsuB12Zhusheye1.3.英文名:VitaminB12Injection2.规格:1ml:0.5mg3.剂型:注射剂4•性状:维生素B12注射液为粉红色至红色澄明液体。

产品处方与依据1.处方:维生素B120.5g氯化钠9g活性炭1〜3%。

注射用水加至1000ml2.依据:中国药典2005年版二部3.批准文号:国药准字H370214714.安瓿质量要求:玻璃安瓿应为中性安瓿。

外观、尺寸、折断力应符合小容量注射剂工艺规程通则要求。

4.1安甑精洗:注射用水终端经0.22pm聚砜滤器滤过。

4.2滤器要求:除炭过滤(5pm钛棒)、粗滤(5pm钛棒)、保证过滤(0.45pm聚砜)精滤(0.22“m聚砜)。

5.药液配制5.1.根据配制量,向浓配罐内注入配制总量9%的注射用水,用洁净工具手工搅拌,边搅拌边将称量好的氯化钠,配制成含氯化钠10%的盐溶液,加入称量溶解好的活性炭,吸附20分钟,温度控制50°C左右。

5.2.开启回流泵,使管道内溶液与罐内混匀,再开启浓配输液泵,输送至另一浓配罐内,输送结束后关闭输液泵。

5.3.向清洗球内通入注射用水冲洗浓配罐,待冲洗水适量关闭冲洗水,再开启输液泵,将冲洗水输送到另一浓配罐内,输送完关闭输送泵。

5.4.向另一浓配罐内注入注射用水至配制总量的50%,开启自动搅拌,边搅拌边加入称量好的维生素B12溶于上述溶液中,待维生素B12溶解后停止搅拌,开启输液泵,把浓配液输送至稀配罐,药液全部进入稀配罐时关闭输液泵。

5.5.向清洗球内通入注射用水冲洗浓配罐内壁的残存药液,待冲洗水适量时,关闭冲洗水,再打开输送阀将冲洗水输送于稀配罐,关闭输送泵。

维生素B12__介绍及应用

1、抗生素废液提取

2、 放 线 菌 发 酵

3、下水道废水中提取

4、 丙 酸 菌 发 酵

5、巨大芽孢杆菌中提取 6、 转 基 因 大 肠 杆 菌 生 产

(一)抗生素废液中提取

当用加有钻化合物的培养基培养灰色链霉 菌时,可大大提高维生素B12在整个培养 液中的浓度,但是对于钴化合物的浓度要 求要适量;过高的浓度会对菌体细胞产生 毒性;另有研究表明,添加适量的氰化合 物也同样可促进抗生素废液中B12类似物 的含量,但需严格掌握其用量。

3、加入前体物质

4、当以甘氨酸作为补允氮源时,可增加 其产量。

Back

(五)巨大芽孢杆菌生产

以巨大芽孢杆菌为例,将培养基用 氨水调至Ph7. 0,发酵液需要连续 不停地搅拌和大量通气,温度需控 制在30℃左右,每隔一定时间需用5 %的氨水来调pH,同时需定期补充 碳、氮源,以期达到最高产量。

Back

三、维生素B12的功能

以辅酶形式参与各种代谢过程,促进甲基的 形成和转移,参与某些化合物的异构化作用、 维持SH基的还原状态,促进DNA和蛋白质的合成 促进细胞的成熟,维持神经组织的正常功能,临床 上可用于治疗恶性贫血、 肝脏疾病、神经炎、神经痛等;在饲料 工业上,也可用于促进猪、鸡等牲畜的生长。

(六)采用转基因的大肠杆菌发酵生产

人们对于B12的控制基因已经非常清楚, 但是不可避免地存在这样的问题,如导 人的质粒会不可避免地脱落等,因此, 就近些年,维生素B12的生产仍需按传统 发酵完成。

六、维生素B12的提取

溶剂提取法 离子交换树脂法

(一)有机溶剂提取

研究表明,采用两相混合溶剂,町简单地纯化和 提取出来,常用的溶剂为苯甲醇和水的混合溶液, 基本过程如下: 发酵液 浓缩 吸附(活性碳) 层析(Ab03) 洗脱(吡啶) 洗脱(甲醇)

维生素B_(12)生产过程的跟踪分析

维生素B_(12)生产过程的跟踪分析

王欣

【期刊名称】《分析科学学报》

【年(卷),期】1999(15)3

【摘要】目前国内外对维生素B12(VB12)的成品分析全部用紫外分光光度法,而对中间体多用生物法。

曾有高效液相色谱(HPLC)梯度法测中间体含量的报道,但该法要求价格昂贵的仪器设备,而且测定时间太长,不适宜规模化生产中的质量控制。

本文报道了一种测定VB12的...

【总页数】1页(P264-264)

【关键词】维生素B12;HPLC;测定;生产

【作者】王欣

【作者单位】河北广播电视大学

【正文语种】中文

【中图分类】TQ466.2

【相关文献】

1.中国人群维生素B_(12)、叶酸与巨幼细胞性贫血相关性Meta分析 [J], 宰宇;高露;谭淼;翦耀文;刘雨阳;让蔚清;

2.某部水面舰艇官兵血清维生素D和维生素B_(12)水平及相关因素分析 [J], 于丽华;王宏;刘玮;郑素洁;刘剑英

3.叶酸和维生素B_(12)联合治疗对血管性痴呆伴H型高血压患者血浆Hcy及炎性

因子水平和血管壁内皮功能的影响效果分析 [J], 王冀芳

4.血清维生素B_(12)水平与急性腔隙性脑梗死患者短期预后的相关性分析 [J], 谭昌洪;刘熙;莫丽娟;都俊聪;陈莉芬

5.叶酸联合维生素B_(12)治疗慢性心力衰竭伴高同型半胱氨酸血症患者有效性和安全性的Meta分析 [J], 余国辉;石立鹏;杜旭勤;匡雪;汪巧钰;高雨;刘明怀

因版权原因,仅展示原文概要,查看原文内容请购买。

发酵生产维生素B12的检测与提取研究

科技与创新┃Science and Technology & Innovation ·106·文章编号:2095-6835(2016)22-0106-01发酵生产维生素B12的检测与提取研究王利杰(河北玉星生物工程股份有限公司,河北邢台 054000)摘 要:采用高效液相色谱法(High performance liquid chromatography,HPLC)检测了发酵液中维生素B12的含量,使用费氏丙酸杆菌细胞破碎提取维生素B12。

结果显示,羟基钴胺素、脱氧腺苷钴胺素和甲基钴胺素的回收率分别为92.43%,97.56%和96.45%.费氏丙酸杆菌的质量浓度分别为43.43 g/L、42.32 g/L、39.64 g/L。

经超声波破碎,经测定,维生素B12的产量分别为13.54 mg/L、14.53 mg/L、14.96 mg/L。

维生素B12经微波加热法获得的提出率最大,其次为煮沸法、超声法和高压均质法。

HPLC具有良好的重复性和较快的分析速度,而在费氏丙酸杆菌细胞破碎提取中,微波加热法和煮法法值得推广。

关键词:发酵液;维生素B12;高效液相色谱法;超声波中图分类号:TQ924 文献标识码:A DOI:10.15913/ki.kjycx.2016.22.106维生素B12又被称为钴胺素,主要是通过微生物发酵获取的,其被广泛应用于医药、食品工业等方面。

在实践中,常见的检测方法有微生物法、间接检测法等,其中,HPLC的使用频率最高。

但是,因为维生素B12的发酵周期过长、发酵物种繁多,所以,急需构建准确、简便、高效的检测方法。

目前,关于维生素B12的检测和提取的研究报道比较少。

因此,本文利用HPLC检测了维生素B12,并借助大孔树脂吸附法进行了提取,效果显著,具体情况如下。

1 实验材料实验一:费氏丙酸杆菌,质量分数为5%的玉米浆,质量分数为2%的葡萄糖,质量分数为0.2%的硫酸铵,高效液相色谱仪,超声波细胞破碎仪,高速离心机,大容量离心机,纯水机,分析纯,色谱柱为5 μm,(4.7×25.0)cm。

兽用复合维生素b口服溶液工艺流程

兽用复合维生素b口服溶液工艺流程一、原料准备制备兽用复合维生素B口服溶液的原料主要包括维生素B1、维生素B2、维生素B6、维生素B12等。

这些原料需要按照一定比例精确称取,确保制备的溶液中每种维生素的含量符合规定的标准。

二、原料预处理将称取好的维生素原料进行预处理。

预处理的主要目的是去除原料中的杂质和不溶性物质,提高原料的纯度和溶解度。

预处理方法可以包括研磨、筛分、溶解等步骤,具体方法根据不同的维生素原料而定。

三、配料混合按照预定的配方比例,将经过预处理的维生素原料进行混合。

混合可以采用物料混合机械设备,也可以手工进行。

混合的目的是使各种维生素原料均匀分布,确保最终制备的溶液中每种维生素的含量一致。

四、溶解将混合好的维生素原料加入适量的溶剂中,进行溶解。

常用的溶剂可以选择纯净水、生理盐水等。

溶解的条件可以根据不同的维生素原料而定,一般需要在适当的温度和搅拌条件下进行,以确保维生素的完全溶解。

五、过滤将溶解好的维生素溶液进行过滤,去除其中的杂质和不溶性物质。

过滤可以采用滤纸、滤膜等过滤器进行,以确保制备的溶液清澈透明。

六、灭菌对过滤好的维生素溶液进行灭菌处理,以确保溶液的无菌性。

灭菌可以采用高温高压灭菌器进行,也可以选择其他的灭菌方法,如紫外线照射、过滤灭菌等。

七、包装将灭菌后的维生素溶液进行包装。

包装可以选择无菌瓶、塑料瓶等容器,确保溶液的密封性和稳定性。

包装后的维生素溶液需要进行标签贴附,标明产品名称、规格、生产日期、保质期等信息。

八、质检对包装好的维生素溶液进行质量检验。

质检主要包括外观检查、含量测定、pH值测定、无菌测试等。

质检合格后,产品可以进行交付或者存储。

以上就是兽用复合维生素B口服溶液的制备工艺流程。

通过精确的原料配比、合理的预处理、混合、溶解、过滤、灭菌、包装和质检等步骤,可以制备出高质量的兽用复合维生素B口服溶液,以满足动物的维生素需求。