高压连接器(电动汽车系列)型式实验大纲 A0版

2024年高压电器安全试验规(2篇)

2024年高压电器安全试验规第一章总则第一条为了保障高压电器的使用安全,减少安全事故的发生,制定本规定。

第二条本规定适用于各类高压电器产品的安全试验。

第三条高压电器安全试验应遵循国家相关法律、法规和标准的规定。

第四条高压电器生产企业和销售企业应当按照本规定的要求进行安全试验,并出具试验报告。

第二章安全试验项目第五条安全试验项目主要包括以下内容:1. 绝缘电阻测试:通过测量绝缘电阻来评估高压电器的绝缘性能。

2. 介电强度测试:在规定的测试条件下,检测高压电器的耐电压能力。

3. 电气连续性测试:检测高压电器的接地和连接线路是否正常。

4. 防护性能测试:检测高压电器的外壳、遮盖物和其他防护装置的功能。

5. 耐热性能测试:评估高压电器在高温环境下的稳定性和可靠性。

第六条高压电器的安全试验项目应根据产品的类型和用途确定,具体内容可详见相关标准和规程。

第七条高压电器安全试验项目的具体操作方法应按照相关标准和规程进行。

第三章试验仪器和设备第八条高压电器安全试验应使用符合国家标准的试验仪器和设备。

第九条试验仪器和设备的选用应符合试验项目的要求,并具备可靠性和精确度。

第十条试验仪器和设备的检定和维护应按照相关规定进行,确保其正常使用。

第四章试验条件第十一条高压电器安全试验应在稳定的环境条件下进行,避免外界干扰。

第十二条试验室应具备适当的温度、湿度和通风条件,以保证试验的准确性和可靠性。

第十三条试验前应对试验设备进行预热和调试,确保试验准备工作完成。

第十四条高压电器安全试验的电源应使用稳定可靠的电源。

第十五条高压电器安全试验的试验电压、电流和试验时间等参数应符合标准和规程的要求。

第五章试验结果评定第十六条高压电器安全试验的结果评定应根据试验项目的要求和试验数据进行。

第十七条试验结果应以合格或不合格进行评定,并在试验报告中明确说明。

第十八条试验报告应包括试验项目、试验结果、试验日期、试验设备和仪器的信息等内容。

第六章试验文件的保存和管理第十九条高压电器安全试验的相关文件应按照国家相关规定的要求进行保存和管理。

高压连接器(电动汽车系列)型式实验大纲 A0版

表三: 额定电流

导体截面积(mm²)

最大额定电流(A)

2.5

20

4

25

6

40

序号

测试项目

A组温升测试

B组防护测试

C组湿热循环

D组高温老化

E组温度冲击

F组温度贮存

G组盐雾测试

H组化学试剂

I组阻燃测试

J组机械寿命

K组振动冲击

1

外观及机械检查

1,10

1,10

1,8

1,8

1,8

1,8

1,4

1,6

1

1,10

1,9

2

互换性

2,11

2,11

2,9

2,9

2,9

2,9

2,7

2,11

2,10

3

保持力

参考SAE J1742 5.7.1的规定,将接触件和绝缘体按使用位置装入外壳中,对接触件沿连接器分离方向施加预负荷10N,再承受附表五要求的轴向力,并保持10s,连接不应断开,保持机构不得损坏,且外观应符合第1项《外观质量》项目的技术要求(对应国标:GB/T 5095.8-1997中试验15a)

机械寿命

8

24

线缆压接端子的抗拉强度

18

25

机械冲击

7

26

抗振动

8

27Байду номын сангаас

触电防护

9

28

跌落

9

每个测试组样品数量(对)

5

5

5

5

5

5

5

5

5

5

5

外观及机械检查

参考SAE USCAR-2-2013 5.1.8规定,目视法检测,连接器的外观应无裂纹、掉块、肿胀、毛刺和其他机械损伤;标志应完整、正确、清晰;金属零件镀层应均匀、完整;连接器的结构、外形、安装及安装尺寸应符合技术图样要求。(对应国标:GB/T 5095.2-1997试验1a,1b)

最新电动汽车高压分线盒测试规范

电动汽车高压分线盒测试规范编制:校对:审核:批准:目录1前言************************************************************** 4 2引用标准********************************************************* 4 3术语和定义****************************************************** 4 4测试项目列表*************************************************** 5 5测试条件及说明************************************************ 55.1通用测试条件********************************************** 55.2测试设备要求********************************************** 55.3精度要求**************************************************** 6 6静态测试******************************************************* 66.1外观******************************************************** 66.2尺寸及质量*********************************************** 66.3标记与标识*********************************************** 7 7功能和性能测试*********************************************** 77.1接地******************************************************** 77.2电气回路************************************************** 87.3绝缘性能************************************************** 87.4电气间瞧和爬电距离*********************************** 9 7.5耐电压性能*********************************************** 107.6升温********************************************************* 117.7低温******************************************************** 117.8高温********************************************************* 117.9 湿度******************************************************** 12 7.10盐雾**************************************************** 127.11 防护等级********************************************** 13 7.12 壳体机械等级***************************************** 147.13 耐振性************************************************* 157.14 耐久性************************************************* 151 前言本文档规定了电动汽车用高压分线盒测试方法及判定标准,为电气零部件的高压分线盒测试提供依据2 引用标准下列文件对于本文件的应用是必不可少的。

新能源汽车高压连接器技术概述

新能源汽车高压连接器技术概述01一新能源高压连接器发展简述1.新能源汽车高压连接器分类新能源汽车发展到今天,越来越多的新能源汽车走进我们的生活,无论是增程式电动汽车、混合动力汽车、燃料电池电动汽车、氢发动机汽车、纯电动汽车、或其他新能源汽车等,都需要大量的连接器,与传统燃料汽车不同的是电动汽车往往有较高的电压和电流平台,所以新能源汽车上往往有大量的高压连接器,单纯从连接器本身的角度来说,连接器有很多的分类类型:比如从形状上分有圆形的、矩形的等,从频率来说也有高频和低频等,不同的行业也会有所不同,我们今天不展开叙述,只针对新能源汽车的高压连接器做点分享;2.固定式和插合式我们在整车上往往可以看见各种各样的高压连接器,这其中根据线束连接方式不同,我们将其分为两个类别的连接:一种是以螺栓直接连接的固定式;一种是插合式连接;螺栓连接是我们在整车上经常看见的一种连接方,这种方式的好处在于它的连接可靠性,螺栓的机械力是可以抵御汽车级的振动的影响的,其成本也相对低廉,当然它的不便之处螺栓连接是需要一定的的操作安装空间的,对于区域越发平台化,越来越合理的车内空间,是无法留出过多的安装空间的,而且从批量化作业和售后维护的角度来说也不适合,而且螺栓越多越存在人为失误的风险,所以它也有它的一定的局限性;在早期的日美混动车型上我们经常看见类似产品,当然现在在一些乘用车的三相电机线以及一些商用车的电池动力输入输出线我们依然可以看见很多类似的连接,这类连接一般都需要借助外在的盒子实现防护等其他功能要求,所以是否使用这种方式需要从整车的动力线设计布置的角度出发结合售后等要求;相比之下, 插合连接器通过联接两个端子外壳来保证电气连接的安全, 从而提供与该线束的连接。

因为插合连接直接可以手动插合即可,所以从某种角度来说,还是可以减少空间的利用的,尤其在一些狭小的操作空间;插合连接也随着电缆截面积加大,电流加大的同时从早期的公母端直接接触过渡到了中间有弹性导体接触材料的方式,中间采用弹性导体的接触方式更适合较大电流的连接,其更好的导电材料以及更好的弹性设计结构也有利于降低接触电阻,从而使得大电流的连接更可靠我们可以称中间弹性导体为contact,contact的方式行业里有很多种,比如我们比较熟悉的簧式、冠簧、片簧、线簧、爪簧等,当然也有弹簧式、MC的表带式 ODU的线簧式等,之前的文章做过简单的梳理,在此不做详细叙述,实际插合形式我们可以看见,也有圆形的插合方式和片式的插合两种方式,对于圆形的我们在国内很多车型上都非常的常见,Amphenol TE 这些8mm及以上的大电流也都采用的是圆形的方式,在此不做过多叙述;对于“片式”的比较代表性的是类似kostal的PLK contact这种,从早期的日美混动车型发展来看,片式的应用还是比较多,比如早期的prius、tssla都或多或少都采用了这种方式,包括bmw bolt 一些部位也都采用了一些这种方式,从成本和热对流的角度来说,片式的确会比传统的圆形的簧式会好一点,但是我个人认为选择什么样的方式一方面取决于你实际的应用需求,一方面也和各家的设计风格有很大关系。

动力电池高压连接器(单芯)技术规范标准

目录1 、目的 (2)2 、适用围 (2)3 、定义 (2)4 、职责分配 (2)5 、流程图 ........................................................ . (2)6 、程序容 ..................................................... .. (2)6.1 动力电池高压连接器技术参数要求 (3)6.1.1 高压连接器性能要求 (4)6.1.2 高压连接器技术参数要求 (4)6.2 高压连接器结构设计要求 (5)6.2.1 高压连接器插座中接触件与动力电池主电路连接端设计要求 (7)6.2.2 高压连接器插座固定于箱体面设计要求 (7)6.2.3 高压连接器插座与插头连接触件设计要求 (7)6.2.4 高压连接器插件的绝缘防触摸设计要求 (8)6.2.5 高压连接器的保护壳体设计要求 (8)6.2.6 高压连接器的防呆设计要求 (8)6.2.7 高压连接器的防呆设计要求 (8)6.2.8 高压连接器的高压互锁设计要求 (9)6.2.9 高压连接器的温控互锁设计要求 (9)6.2.10 高压连接器的动力线缆设计要求 (9)6.2.11 高压连接器的互换性设计要求 (9)6.3 动力电池高压连接器检验标准要求 (11)6.4供应商送样承认要求 (13)7、相关文件 (13)8、相关记录 (13)1 目的Objectives: :汽车产业是国民经济的重要支柱产业,在国民经济和社会发展中发挥着重要作用,随着我国经济持续快速发展和城镇化进程加速推进,今后较长一段时期汽车需求仍将保持增长势头,由此带来的能源紧和环境问题更加突出,加快培育和发展节能汽车与新能源汽车,即是有效缓解能源和环境压力,推动汽车产业可持续的紧迫任务,也是加快汽车产业转型升级、培育新的经济增长点和国际竞争优势的战略举措。

新能源电动汽车产业正是在这一时代背景下应运而生,动力总成作为整个新能源汽车的核心,如何保证其安全稳定显得尤为重要。

电动汽车用高压连接器概述及测试验证

电

图3第3代高压连接器

品是通过操作顺序来实现部分二级解锁功能4不是直接机械 式结构),如TE/安费诺/智绿及国内新一代产品。

4)第4代高压连接器(图4)=塑料+屏蔽功能+高压互 锁+二级解锁的高压连接器。有代表性的是行业中280系列产 品,如TE/智绿及国内新一代产品4这类产品是通过机械结 构来实现二级解锁功能4更为安全。

与传统低压连接 -

在

电”(电、电、

电)上面,但随着时间的推移,大家发现高压连接系统

比容发

,且一旦发

-

都比

-

-

时容发生高 燃

。正是 大

家认识到高压连接器的

巴

高压连接系统。

在几-整车企

上用量大、石

的

。

随着这几

电动汽车的发展,加上成本及竞争加

收稿日期:2019-08-02

- 车企也在

用

的 ,也

连接

器企 来了更多的 -

connectors in terms of terminal tension, current cycle, etc., which provides a guarantee for the reliability of products in

the use process.

Key words; EV; high voltage connector; reliability

文章编号:1003-8639( 2020 )03-0006-05

Overview and Test Verification of High Voltage Connectors for Electric Vehicles

ZHOU Guang-rong1, WANG Jiao-jiao2, ZHANG Liang1, LI Xiao2, WEI Qian-qian2, CHEN He2

《电动汽车高压连接器技术条件》编制说明

《电动汽车高压连接器技术条件》编制说明一、工作简况1.1任务来源《电动汽车高压连接器技术条件》团体标准由中国汽车工程学会批准立项。

文件号中汽学函【2020】02号,任务号为2020-4。

本标准由电动汽车产业技术创新战略联盟组织提出,重庆长安新能源汽车科技有限公司牵头编制。

1.2编制背景与目标高压连接系统在电动汽车动力传递中起到关键性的作用,高压连接器在高压连接系统中是电气连接环节中的薄弱环节。

目前针对高压连接器缺乏专业、有针对性的国家和行业标准,使得整车厂、线束厂和连接器厂整条产业链在高压连接器结构,性能,评价等方面缺乏统一的标准。

行业中各企业根据自身情况采用国外标准、自编标准或对不同标准整合后使用,导致高压连接器标准不统一,产品性能、质量良莠不齐,行业发展处于无序状态。

为了促进我国电动汽车产业的发展和应用,支持行业健康发展,解决高压连接器的应用问题,同时为了规范和促进行业有序可靠发展而进行标准的编制。

标准将借助各单位在电动汽车高压连接器产品开发上的经验,规范电动汽车行业高压连接器技术要求和评价标准,提高行业质量;降低行业内无序竞争,形成良好的行业技术发展环境;规范试验项目、试验方法及评价标准;提高产品可靠性和安全性,缩短高压连接器的开发周期;通过推荐典型安装界面引导高压连接器趋向标准化,系列化方向发展。

标准的目标是规范电动汽车高压连接器的技术要求和试验方法。

1.3国内外标准现状(1)国际国外情况国外在高压连接器行业发展的早期就制定了较为系统的性能标准,如美国的USCAR-37《高压连接器性能标准补充》对USCAR-2《汽车电气连接器系统的性能标准》进行了高压连接诶其产品的补充说明,德国发布LV215-1《高压连接器电子\电气连接性能要求》等。

(2)国内发展现状国内高压连接器起步较晚,对高压连接器开发研究及测试的开展深度不够。

我国在2018年发布了GB/T37133-2018《高压大电流线束和连接器技术要求》,该标准主要针对高压连接系统的技术要求和试验方法,侧重对高压连接系统可靠性的要求,试验及评价方法倾向于对线束总成产品。

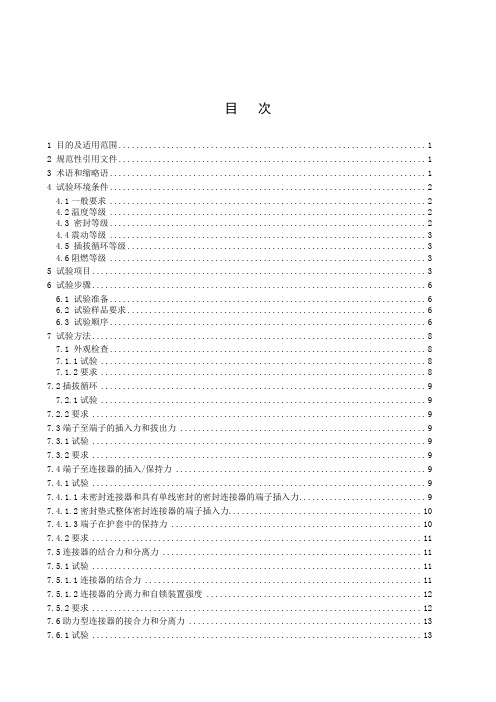

汽车连接器试验验证准则

目次1 目的及适用范围 (1)2 规范性引用文件 (1)3 术语和缩略语 (1)4 试验环境条件 (2)4.1一般要求 (2)4.2温度等级 (2)4.3 密封等级 (2)4.4震动等级 (3)4.5 插拔循环等级 (3)4.6阻燃等级 (3)5 试验项目 (3)6 试验步骤 (6)6.1 试验准备 (6)6.2 试验样品要求 (6)6.3 试验顺序 (6)7 试验方法 (8)7.1 外观检查 (8)7.1.1试验 (8)7.1.2要求 (8)7.2插拔循环 (9)7.2.1试验 (9)7.2.2要求 (9)7.3端子至端子的插入力和拔出力 (9)7.3.1试验 (9)7.3.2要求 (9)7.4端子至连接器的插入/保持力 (9)7.4.1试验 (9)7.4.1.1未密封连接器和具有单线密封的密封连接器的端子插入力 (9)7.4.1.2密封垫式整体密封连接器的端子插入力 (10)7.4.1.3端子在护套中的保持力 (10)7.4.2要求 (11)7.5连接器的结合力和分离力 (11)7.5.1试验 (11)7.5.1.1连接器的结合力 (11)7.5.1.2连接器的分离力和自锁装置强度 (12)7.5.2要求 (12)7.6助力型连接器的接合力和分离力 (13)7.6.1试验 (13)7.6.1.1预装位置的接合力和分离力 (13)7.6.1.2助力机构在初始位置的保持力 (13)7.6.1.3助力型连接器的接合力和分离力 (13)7.6.1.4助力型连接器的自锁装置强度 (13)7.6.1.5“锁-放”结构的解锁力 (14)7.6.1.6要求 (14)7.7 TPA的插入力和拔出力 (14)7.7.1试验 (14)7.7.1.1TPA在预装位置的分离力(如适用) (14)7.7.1.2当所有端子都正确装配到连接器中,把TPA装配到锁止位置需要的力 (14)7.7.1.3当护套中不装配端子时,把TPA转配到锁止位置需要的力 (14)7.7.1.4当一个端子没有装配到锁定位置时,TPA装配到锁止位置需要的力 (14)7.7.1.5 TPA从锁止位置第一次释放所需的力 (15)7.7.2要求 (15)7.8 CPA的插入力和拔出力 (15)7.8.1试验 (15)7.8.1.1 当连接器正确配合后,CPA的插入力和拔出力 (15)7.8.1.2当连接器没有配合时,CPA的插入力 (15)7.8.1.3 CPA在预装位置的拔出力(如适用)。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

6,13

6,13

6,13

6,13

6,15

6,14

10

动态防水

7

11

防水IP68

8

12

潮湿(湿热循环)

7

13

高温老化

7

14

温度冲击

7

15

低温试验

7

16

盐雾

3

17

化学液体试验

5

18

阻燃测试

2

19

连接器插入力和分离力

14

7,9

20

锁紧装置强度

14

14

10

21

外壳间导电性

16

22

保持力

14

15

11

17

23

互换性

用同一型号规格的连接器的插头与插座进行插合检查,同一型号规格的连接器,其插头与插座应保证工作上的完全互换。

接触电阻

参考SAE USCAR-2-2013 5.3.2规定,端子压接线长度75mm±3mm;测试电流:50mA;

测试结果应减去75mm±3mm*2导线电阻;并采用下列规定:连接器应正常装配插合,一般情况下可用精度不低于1%的直流低电阻测试仪进行测试,接触电阻满足附表二规定(对应国标:GB/T 5095.2-1997试验2a)

绝缘电阻

参考SAE USCAR-2-2013 5.5.1规定,采用下列规定:a)测试电压:(1000±10)VDC;b)测试电压施加点:相邻接触件与接触件之间,接触件与壳体(屏蔽)之间;c)绝缘电阻应≥2000MΩ(常态);环境试验后应≥200MΩ(对应国标:GB/T 5095.2-1997中试验3a)

动态防水

大幅度摇摆尾部线缆,检测是否漏水,测试连接器绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象

防水IP68

水深1米,试验时间24H。进行防水试验后,连接器插合界面处应无渗水现象,在室温下晾置30分钟后测试绝缘电阻

潮湿(湿热循环)

参考SAE USCAR-2-2013 5.6.2规定,温度/湿度循环要求按照SAE USCAR-2-2013表5.6.2.3:温度/湿度循环表;循环次数为40次,每个循环5到7小时。试验结束后,取出5min 内检测绝缘电阻、耐电压、外观质量,外观应无裂纹、掉块、肿胀、毛刺和其他机械损伤,防水试验后壳内应无明显的进水现象,测试连接器绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象(对应国标:QC/T417.1-2001中4.10)

0.124

表三: 额定电流

导体截面积(mm²)

最大额定电流(A)

2.5

20

4

25

6

40

化学液体试验

参考QC/T417.1-2001中试验4.23.1规定,对于有可能暴露于所列液体环境的插接器,试验时按表中的试液温度和期限。化学液体试验后,将实验样品用无活动性液体冲洗并将样品外部晾干。试验后测试绝缘电阻≥200MΩ,耐电压能承受规定的试验电压一分钟无电介质断裂或击穿现象,锁紧装置强度连接器承受附表四规定的拉力15s而不松脱;高压互锁拉脱力应不小于100N,接触件固定性再承受附表五要求的轴向力,并保持10s,接触件承受规定的轴向负荷应不从绝缘安装板中脱出及外观符合要求,应无裂纹、掉块、肿胀、毛刺和其他机械损伤

电流循环

参考SAE USCAR-2-2013 5.3.4规定,最大额定电流接通45分钟,然后断开15分钟,1008个小时的电流循环。每日记录一次温升,在通电后30分钟记录,温升最大不得超过55K。

防水IP67

参考GB4208-2008中IP67规定,水深:外壳的最低点应低于水面1000mm 试验持续时间:30min 水温与试样温差不大于5k,试验后壳内应无明显的进水现象,测试连接器绝缘电阻应≥200MΩ,耐电压应能承受规定的试验电压一分钟无电介质断裂或击穿现象

接触电阻

3,12

3,12

3,10

3,10

3,10

3,10

2,5

3,12

3,11

4

绝缘电阻

4,13

4,13

4,11

4,11

4,11

4,11

3,8

4,13

4,12

5

介质耐电压

5,14

5,14

5,12

5,12

5,12

5,12

4,9

5,14

5,13

6

常态温升

6

7

高温带负载持续温升

7

8

电流循环

8

9

防水IP67

沃尔新能源电动汽车连接器试验大纲附表

表一:介质 耐电压

根据J1742-2005,介质耐电压见下表:

连接器额定电压(V)

试验用交流电压(V)

试验用直流电压(V)

20~100

1000

1600

110~300

1600

2500

>300

1000+2(额定电压)

1600+3.2(额定电压)

表二: 接触电阻

根据LV215-1,接触电阻见下表:

介质耐电压

参考SAE J1742 5.5.2规定,并采用下列规定:a)测试电压:电压上升速率≤500V/s,按附表一试验电压 承受(60±5)s;b)测试电压施加点:相邻接触件与接触件之间,接触件与壳体(屏蔽)之间,接触件与信号接触件之间;c)漏电流应<5mA,d)测试条件为常态,应能承受规定的试验电压一分钟无电介质断裂或击穿现象。(对应国标:GB/T 5095.2-1997中试验4a)

低温试验

参考GB/T 28046.4-2011中5.1.1.1的规定。 低温:-40℃时间:24h;试验后连接器零件应无变形、裂纹、保护层起泡、脱落等损伤。

盐雾

参考GB/T 2423.17-2008的规定。试验温度:35℃±2 溶液:5%±1%的NaCI水溶液 PH值:6.5~7.2 连续喷雾时间:48H,测试后样品外观无腐蚀、氧化现象,接触电阻满足附表二规定

导体截面积(mm²)

接触电阻(包括压接电阻的总电阻)(mΩ)

初始状态

环境实验后

20AWG

<20

16AWG

<10

2.5

1.17

2.34

4

0.721.446源自0.681.3616

0.43

0.86

25

0.40

0.80

35

0.39

0.78

50

0.36

0.72

70

0.17

0.21

95

0.14

0.17

≥120

0.11

机械寿命

8

24

线缆压接端子的抗拉强度

18

25

机械冲击

7

26

抗振动

8

27

触电防护

9

28

跌落

9

每个测试组样品数量(对)

5

5

5

5

5

5

5

5

5

5

5

外观及机械检查

参考SAE USCAR-2-2013 5.1.8规定,目视法检测,连接器的外观应无裂纹、掉块、肿胀、毛刺和其他机械损伤;标志应完整、正确、清晰;金属零件镀层应均匀、完整;连接器的结构、外形、安装及安装尺寸应符合技术图样要求。(对应国标:GB/T 5095.2-1997试验1a,1b)

模拟实际线束使用状态将高压连接器安装在环境试验箱内部,使用陪试电缆线与直流电源连接。安装方式需保证温度箱内鼓风不会对连接器或者线束直接吹风,改变环境的热阻。在连接器各处布置温度探头,将试验环境温度调整到85℃。持续通入连接器额定电流。每1分钟测试各点温度,直到温升稳定为止停止测试(每小时温升不超过2K);温升能够达到稳定,稳定后的热点温升小于50K。85℃峰值电流温升试验,温度稳定后不中止试验;通入峰值电流,持续1min,记录温度变化数据

抗振动

方案一:将产品安装固定在振动试验台上并处于正常安装状态,按QC/T 413-2002标准第3.12条,对被试产品进行X、Y、Z三个方向的扫频振动试验,X方向、Y方向、Z方向上分别扫频振动试验,扫描频率为10~25Hz时,振幅A=0.6mm,扫描频率为25~500Hz时,加速度a=30m/ s2;扫描速率1oct/min,该方向上振动试验8h;方案二:按GB/T 28046.3-2011 4.1.2.4 进行随机振动试验,每个轴向的试验持续8h,加速度方根(r.m.s)值应为27.8m/s2;每个方向上振动试验8h。试验后外观应符合第1项《外观质量》项目的技术要求,且不应有影响链接器正常工作的损坏,试验时,瞬断时间应≤1μs,接触电阻符合附表二要求,连接器插入力和分离力≤100N。

参考EIA-364-08B的规定,将接触件压接相应的导线,固紧接触件,但不损伤接触件;试验机以25mm/min的速度平稳移动直到力值到达附表六要求,试验时,导线不应出现断裂或从接触件中脱出的情况(对应国标:GB/T 5095.8-1997中试验16d)

机械冲击

按GB/T 28046.3-2011中4.2.2的规定对插合好的连接器进行试验:加速度:500m/S2 脉冲持续时间:6ms 波形:半正弦波 每个试验方向10次,试验后外观应符合第1项《外观质量》项目的技术要求,且不应有影响连接器正常工作的损坏,冲击试验时,瞬断时间应≤1μs

保持力

参考SAE J1742 5.7.1的规定,将接触件和绝缘体按使用位置装入外壳中,对接触件沿连接器分离方向施加预负荷10N,再承受附表五要求的轴向力,并保持10s,连接不应断开,保持机构不得损坏,且外观应符合第1项《外观质量》项目的技术要求(对应国标:GB/T 5095.8-1997中试验15a)

常态温升

参考SAE USCAR-2-2013 5.3.3规定, 端子压接线缆长度:1000mm,通过的电流参考如附表三,额定电流接触对温升应≤50K;在温升稳定后施加两倍额定峰值电流,试验时间为1分钟,短时过载时接触对温升应≤55K(对应国标:GB/T 5095.3-1997中试验5a)