我国非高炉炼铁的现状及前景.

我国高炉炼铁企业生产现状及工序节能展望

甸5 5 0 0 m 。 高炉 和沙 钢5 8 0 0 m 等1 5 座4 O O O m。 以上高炉使得 我

国特 大型高炉在世 界上 占据一席 之地 。装备 领先水平 生产

能 力 比例 由2 0 1 1 年 的3 6 . 7 %回落 到3 6 I 3 %,先进水 平 比例 由2 0 1 1 年2 8 . 7 %升高至3 2 . 2 %,落后 生产能力 比例 由2 0 1 1 年

中图分类 号 :T F 5 3 8 文献标识码 :A 文章编 号 :1 0 0 9 — 2 3 7 4( 2 0 1 3)2 7 — 0 0 7 8 — 0 2

1 炼铁企业生产现状

1 。 1 产量增长 、集中度继续降低

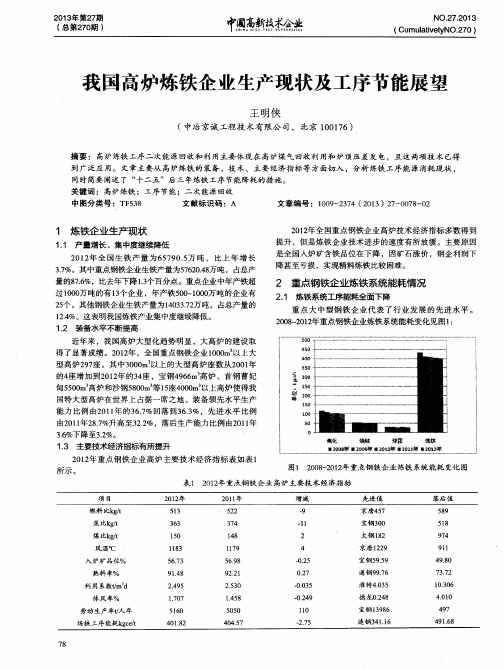

2 0 1 2 年 全 国 生铁 产 量 为6 5 7 9 0 . 5 万 吨 ,比上 年 增长

2 0 1 3 年第2 7 期

( 总 第 2 7 0 期 )

悯离 瓤 尊

( C u m u l a t i v N e t o y N _ 2 O 7 . 2 0 1 3 2 7 0)

.

我 国高炉炼铁 企业 生产 现状 及工序节能展 望

王 明侠

(中冶京诚 工程技 术有限公 司 ,北京 1 0 0 1 7 6)

78

从 近 五 年重 点 钢铁 企 业炼 铁 系 统用 能 情况 来 看 ,各 工 序 能耗 均呈 下 降趋 势 ,表 明了企 业 能源 管 理 和节 能技 术 的进步 。2 0 1 2 年 和2 0 1 1 年相 比 ,焦化 工 序能 耗下 降 了 1 . 9 1 %,烧 结工序能耗下 降 了1 . 4 3 %,球 团工序 能耗下降 了 0 . 8 3 %,炼铁工序能耗下降 了2 . 7 5 %。 2 0 1 2 年重 点钢铁企业 炼铁 系统能耗虽 均有所下 降 ,但 各企 业之 间相 应工序 能耗最高值 与最低值 指标相差 悬殊 。 由此 表 明国内重点钢铁企 业技术发 展不平衡 ,且仍 有一定 的节 能潜 力 ,需要进一步加大力度淘 汰落后装备 。

国内外高炉炼铁系统的能耗分析

表12005年浦项制铁盒光阳厂炼铁有关能耗指标

项目工序能耗Kgce/t

烧结

66

57.4焦化

129.7

131.9炼铁

462.5

441.1入炉焦比Kgce/t炉料结构%

烧结比

76.4

70.9球团比

7.8

11.1块矿比

15.8

18.0xx

光阳494.7

492.1

表2全国重点钢铁企业能耗对比(单位Kgce/t)

高热值煤气回收利用率低是非高炉炼铁能耗高的“瓶颈”

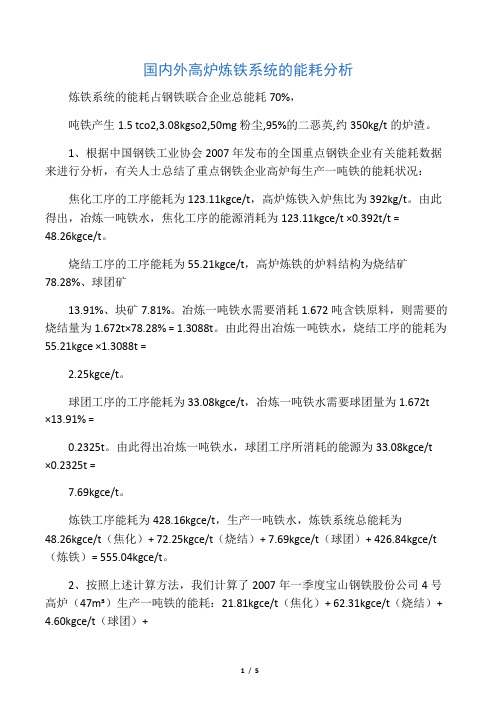

2007年,我国重点钢铁企业的烧结、炼铁工序能耗与2006年相比进一步降低,炼铁生产部分工序能耗指标见表2。

2007年,全国重点钢铁企业高炉炼铁燃料比是529kg/t,浦项FINEX燃料比是740kg/t~750kg/t,澳大利亚Hismelt的煤耗在900kg/t(尚需1200℃风温和350kWh/t的电力)。这说明目前非高炉炼铁的能耗高于高炉冶炼生产工艺。

国内外高炉炼铁系统的能耗分析

炼铁系统的能耗占钢铁联合企业总能耗70%,

吨铁产生1.5 tco2,3.08kgso2,50mg粉尘,95%的二恶英,约350kg/t的炉渣。

1、根据中国钢铁工业协会2007年发布的全国重点钢铁企业有关能耗数据来进行分析,有关人士总结了重点钢铁企业高炉每生产一吨铁的能耗状况:

非高炉炼铁-直接还原

5

直接还原技术概况

直接还原炼铁工艺分为气基和煤基直接还原两大类,其 产品是固态海绵铁,主要供电炉炼钢用。

气基直接还原是用天然气经裂化产出的H2和CO作为还 原剂在竖炉、固定床罐式炉或流化床内将铁矿石中的氧化 铁还原成海绵铁。主要有Midrex法和HYL法。

煤基直接还原是用煤作还原剂在回转窑或转底炉内将矿 石中的氧化铁还原。

生产块矿矿山 Aguas Claras

Alegria Bailadila Bellary Hospet Brumadinho

Caue Cerro Bolivar

Conceica Corumba CVRD

El Pao Esperanza

Ferteco Feijao

表10 Midrex工厂曾使用的商品块矿石

15

MIDREX工艺过程

16

MIDREX流程图

17

18

2 Midrex直接还原工艺的原燃料

2.1 Midrex用燃料与还原剂

Midrex属于气基直接还原流程,还原气使用天然气经催化 裂化制取,裂化剂采用炉顶煤气。炉顶煤气含CO与H2约70%。 经洗涤后,约60%~70%加压送入混合室与当量天然气混合 均匀。混合气首先进入一个换热器进行预热。换热器热源是 转化炉尾气。预热后的混合气送入转化炉中的镍质催化反应 管组,进行催化裂化反应,转化成还原气。还原气含 (CO+H2)95%左右,温度为850~900℃。

>2500

小于500N/个/wt%

<5.0

<2.0

23

对于Midrex工艺直接还原来说,含铁原料的高温特性,如还原 速率、还原粉化性能、粘结趋势和高温还原强度等,对整个竖炉 生产的顺行以及技术经济指标都非常关键。表8列出了Midrex工 艺对球团矿和块矿高温冶金性能的要求。

高炉技术发展现状及济钢3200m3高炉的设计特点

因巴法 图托法

水 ) n。 等

渣 处理工 艺对 比见表 1 。

占地面积 投资额

中 中 最大 中

表 1 高 炉 渣 处 理 工 艺 对 比

1 艺过程 =

熔渣沟+冲制箱 , 转鼓 +皮带机 +水池 , 热水 池+冷 水池+泵 熔 渣沟+冲制箱 +粒化轮 , 转鼓 +斜料槽 +水池 , 热水 池+冷水池 +泵

工艺 流程 时 , 应从 技 术 、 投资 、 系统安 全 、 环保 、 品 成 渣质 量 、 系统 作业 率 、 备检 修 维护 、 设 占地 面积等 方

面进 行综 合 考虑 。就 目前来 看 , 图拉 法 安全 性 能最 高 ( 中带铁 达 4 %时 , 渣 0 仍能 正常工 作 ) 明特克法 投 ; 资与 占地 面 积相对 最 小 ; 资费 用最 大 的环保 型 因 投 巴法 在 技 术 上最 为 成 熟 , 际应 用 的 高 炉亦 较 多 。 实

区域 与 风 口区冷 却 壁 的衔接 问题 , 护 与之相 接 的 保 风 口区冷却 壁 , 保 持必 要 的风 口带 砖衬 厚度 是 高 并

明特克法 熔渣 沟+冲制箱 , 水池 +螺旋机 +滤渣器 , 净化水池 +泵 拉萨法 底滤法 熔渣沟+冲制箱 , 水池 +天车抓斗 , 净水池 +泵

小 最 大

小 较大 较大

熔渣沟+吹制箱 , 渣泵 +中继泵 +脱水槽 , 温水槽 +泵 +冷却塔 +给水槽 较 大

高炉 渣处 理是 炼 铁生 产 的重 要一 环 , 用相 关 选

情况 确定 喷煤 量 , 新 建高 炉 的喷煤 装置 通常 都选 但 取 较 高 的设计 喷煤 比 。 目前 喷 煤世 界 先 进 水平 为 10~ 2 gt一流水 平应 为 2 0 4 gt 8 2 0k / , 2 ~2 0k/ 。随着 高 炉喷煤 技术 的发 展 , 研究 重点 将会 转移 到诸 如风 口前煤 粉燃烧 状况 监 测 、 喷煤量 精确 计量 控 制及专 用设 备和煤粉 预热技术 开发等 领域上来 。 2 热 风炉 技术 。热 风温 度 是廉 价 的能源 , 企 ) 对 业 节能减排 有着显 著 的作 用 , 温升 高 10o 可 降 风 0 C, 低炼铁焦比 1 5~2 g , 0k/ 允许 多 喷吹 3 4 g 煤 t 0~ 0k/ t

谈现代冶金中的高炉炼铁

谈现代冶金中的高炉炼铁作者:吴江王同伦来源:《商品与质量·学术观察》2013年第02期摘要:本文针对高炉炼铁工艺的生产现状进行了其技术性研究,使其高炉炼铁具有规模大、效率高、成本低等诸多优势,随着技术的发展,高炉正朝着大型化、高效化和自动化迈进。

实现渣铁分离。

已熔化的渣铁之间及与固态焦炭接触过程中,发生诸多反应,最后调整铁液的成分和温度达到终点。

关键词:高炉炼铁发展高炉是炼铁的专用设备。

虽然近代技术研究了直接还原、熔融技术还原等冶炼工艺,但它们都不能取代高炉,高炉生产是目前获得大量生铁的主要手段。

高炉生产是可持续的,他的一代寿命从开炉到大修的工作日一般为7-8年,有的已达到十年或十年以上。

高炉炼铁具有规模大、效率高、成本低等诸多优势,随着技术的发展,高炉正朝着大型化、高效化和自动化迈进。

一、我国钢铁工业生产现状近代来高炉向大型化发方向发展,目前世界上已有数座5000立方米以上容积的高炉在生产。

我过也已经有4300立方米的高炉投入生产,日产生铁万吨以上,日消耗矿石等近2万吨,焦炭等燃料5千吨。

这样每天有数万吨的原、燃料运进和产品输出,还需要消耗大量的水、风、电气,生产规模及吞吐量如此之大,是其他企业不可比拟的。

二、加入世贸对我国钢铁经济的影响钢铁工业是人类社会活动中占有着极其重要的地位,对发展国民经济起着极其重要的作用。

无论工业、农业、交通、建筑及国防均离不开钢铁。

一个国家的钢铁生产水平,就直接反映了这个国家的科学技术发展和人民的生活水平。

那么自中国加入世贸组织之后,自2001年底以来,全球钢铁价格已上涨2倍,提升了该行业的盈利水平。

同期,由所有上市钢铁公司股价构成的全球钢铁股价格综合指数,表现超过所有上市公司平均股价表现近4倍。

2003年,中国钢铁净进口量(进口减去出口)约为3500万吨。

但今年,预计中国钢铁净出口量大约为5000万吨。

假设这种趋势持续下去,中国钢铁公司出口量的上升,的确有可能影响全球钢铁行业的前景。

非高炉炼铁

a'3Fe2O3+H2=2Fe3O4+H2O放热cFe3O4+CO=3FeO+CO2 吸热c'Fe3O4+H2=3FeO+H2O放热dFeO+CO=Fe+CO2放热d'FeO+H2=Fe+H2O吸热下图示出了铁氧化物还原对气氛的要求作图法:对反应ΔG°=-RT㏑Kp=A+BKp=Pw2/PcoPco2+Pco=1PH2o+PH2=1Xco2+Xco=1XH2o+XH2=1铁氧化物还原对气氛的要求1)自上到下全图分为4个区域,最下方是Fe2O3稳定区,然后依次是Fe3O4,FeO,和Fe。

其中Fe2O3用H2或CO还原,在任何温度下,平衡常数都很大,可以认为反应是不可逆的2)图中的两个关键温度570度和810度,570度以下FeO不存在,Fe3O4直接还原成铁570度以上高价铁的还原要经过FeO阶段,810度以下CO还原线位于H2曲线下方,这表明在此区间内CO还原能力高于H2,即H2得热力学利用率高于CO,810度以上H2还原线位于CO曲线下方,即CO得热力学利用率高于H2。

3)曲线aa'和d随温度的升高而升高,表明aa',b和d是放热的,提高反应温度使热力学气体利用率降低,其它曲线随温度的提高而下降,也就是说这些反应都是吸热的,高温有利于提高气体利用率。

不平衡常数随温度的变化关系,吉布斯-亥母霍兹公式(﹠㏑K/﹠T)p=ΔH/RT2吸热ΔH>0ΔH/RT2>0即﹠㏑K/﹠T>0T↑Kp↑放热ΔH<0ΔH/RT2<0即﹠㏑K/﹠T<0T↑Kp↓另外也可以用(﹠㏑K/﹠T)p=ΔH/RT2的积分公式㏑Kp=-ΔH/RT+C作㏑Kp——1/T的图线1)放热ΔH<0直接斜率-ΔH/R>0则1/T↑Kp↑2)吸热反应同理T↑Kp↑31.2动力学分析冶金热力学分析,是反应能否发生,ΔG反应发生的程度冶金动力学则是反应进行的速度V,决定了生产效率更具有实际的意义描述铁矿石还原速度可用铁矿石还原速率的数字模型加以定量描述。

炼铁简述描述

铁矿石分类及特性

一、矿石和脉石

随着选矿和冶炼技术的开展,矿石的来源和 范围不断扩大。如含铁较低的贫矿,经过富 选也可用来炼铁;过去认为不能冶炼的攀枝 花钒钛磁铁矿,已成为重要的炼铁原料。

矿石中除了用来提取金属的有用矿物外,还 含有一些工业上没有提炼价值的矿物或岩石, 统称为脉石。对冶炼不利的脉石矿物,应在 选矿和其它处理过程中尽量去除。

其它用途

1.2 高炉本体及消费附属系统

高炉消费以高炉 本体为主体,包 括八大系统:

⒈高炉本体:高 炉本体是冶炼生 铁的主体设备, 由炉基、炉壳、 炉衬及冷却设备、 支柱或框架组成。

任务:高炉冶 炼在其内部连续 进展。

⒉供上料系统:包括贮矿场、贮 矿槽、焦炭滚筛、称量漏斗、称 量车、料坑、斜桥、卷扬机、料 车上料机、大型高炉采用皮带上 料机。

⒍渣铁处理系统:包括出铁场、 开口机、泥炮、炉前吊车、铁水 罐、堵渣机、水渣池及炉前水力 冲渣设施等。

任务:定期将炉内的渣、铁

出净并及时运走,以保证高炉连 续消费。

⒎喷吹系统:包括原煤的储存、 运输、煤粉的制备、搜集及煤 粉喷吹等系统。

任务:均匀稳定地向高炉喷

吹大量煤粉,以煤代焦,降低 焦炭消耗。

铁矿石分类及特性

氟 在冶炼过程中以CaF2形态进入渣中。CaF2

能降低炉渣的熔点,增加炉渣流动性,当 铁矿石中含氟高时,炉渣在高炉内过早形 成,不利于矿石复原。矿石中含氟不超过 1%时对冶炼无影响,当含量到达4%~5% 时需要注意控制炉渣的流动性。采外,高 温下氟挥发对耐火材料和金属构件有一定 的腐蚀作用。

铁矿石分类及特性

3.有害杂质和有益元素的含量 有害杂质通常指S、P、Pb、Zn、As等,

它们的含量愈低愈好。Cu有时为害,有时 为益,视详细情况而定。表2-2 为入炉铁矿 石有害杂质的界限含量。

传统高炉炼铁流程面临的问题和应对策略

21Metallurgical smelting冶金冶炼传统高炉炼铁流程面临的问题和应对策略张国良(江苏沙钢集团有限公司,江苏 张家港 215625)摘 要:我国的钢铁制造过程主要因为工期较长,进而让传统的高炉钢铁工业消耗了大量的资源,并且占了钢铁产业的很大比重,与此同时还排放了大量的污染物。

从企业的生产能力根源出发,阐述了高炉炼铁的基本概念和目前我国高炉炼铁的现状并提出相对应的措施。

关键词:传统高炉炼铁;流程;问题;应对策略中图分类号:TF54 文献标识码:A 文章编号:11-5004(2021)12-0021-2收稿日期:2021-06作者简介: 张国良,男,生于1982年,江苏太仓人,工程硕士,工程师,研究方向:高炉炼铁。

众所周知,高炉钢作为一个高耗能行业,必须解决资源短缺对正常生产的影响。

为此,炼铁行业创新生产体制,改变对化石能源的过度依赖现象,顺应时代发展潮流,积极寻找绿色替代能源,应用低碳绿色钢铁技术。

进而实现工业、经济、环境协调可持续发展。

1 高炉炼铁的意义和作用钢铁的制作工艺喝过程是钢铁工业发展的重要基础,钢铁工业的历史发展贯穿于整个炼铁的流程,钢铁工业最大的特征是高消耗、高污染。

当前,我国钢铁生产用铁量约二十吨,原料也接近二十吨,钢铁生产过程中污染的能源和废气占钢铁公司能耗的大部分,并且还会同时间产出大量的废气和有害气体。

当前炼铁技术主要采用高炉炼铁,世界钢铁生产大约10亿吨,但是高炉钢的产量不到10万吨,这里面占比重不到百分之一。

2 我国传统高炉炼铁技术发展现状(1)钢铁排放和烟气治理技术走在世界前列。

随着环保政策的日益严厉,部分排放指标远高于发达国家的标准,钢铁排放和烟气治理技术得到了大量的研发和应用,而一些技术和工艺已经进入世界先进行列。

如今,不少企业大举注资,重新洗牌环保,尽可能实现“超净排放”,并利用污染天气时政府允许的“不限产、不限产”优惠政策[1]。

(2)高炉炼铁技术具有稳定的进步速度。