汽车差速器壳的三维造型及有限元分析

汽车差速器与主减速器设计毕业设计

摘要本文介绍了轿车差速器与主减速器的设计建模过程,论述了轿车差速器与主减速器的结构和工作原理,通过对轿车主要参数的分析与计算对差速器和主减速器进行设计,并使用Pro/E对差速器与主减速器进行3D建模,生成2D工程图。

完成装配后,对主减速器、差速器进行运动仿真,以论证差速器的差速器原理。

关键词:建模,差速器,主减速器,分析AbstractThis paper discusses the automobile differential design and modeling process of the final drive, and the structure and the principle of automobile differential and the final drive.the car After the analysis and calculation of final drive and differential,to use Pro/E to complete make 3D model of the final drive and differential, then to produce 2D drawings.There is going to analysis the final drive to prove the principle after finishing the composing.Keywords: Modeling, Differential,Final drive,Analysis目录摘要 (I)Abstract (II)目录 (III)1绪论 (1)1.1课题来源 (1)1.2课题研究现状 (1)1.2.1国内外汽车行业CAD研究与应用情况 (1)1.3主减速器的研究现状 (1)1.4 差速器的研究现状 (2)1.5 课题研究的主要内容 (3)2QY7180概念轿车主减速器与差速器总体设计 (4)2.1QY7180概念轿车主要参数与主减速器、差速器结构选型 (4)2.1.1QY7180概念轿车的主要参数 (4)2.1.2QY7180概念轿车主减速器与差速器结构选型 (4)2.2主减速器与差速器的结构与工作原理 (5)2.3QY7180概念轿车主减速器主减速比i0的确定 (6)3主减速器和差速器主要参数选择与计算 (7)3.1主减速器齿轮计算载荷的确定 (7)3.1.1按发动机最大转矩和最低档传动比确定从动齿轮的计算转矩Tce (7)3.1.2按驱动车轮打滑转矩确定从动齿轮的计算转矩Tcs (7)3.1.3按日常平均使用转矩来确定从动齿轮的计算转矩 (8)3.2主减速器齿轮传动设计 (8)3.2.1按齿面接触强度设计 (8)3.2.2按齿根弯曲强度设计 (10)3.2.3按变速器一挡齿轮设计 (12)3.3差速器行星齿轮与半轴齿轮主要参数选择和计算 (15)4主减速器与差速器的三维实体建模 (18)4.1主减速器三维建模分析与设计思路 (18)4.2斜齿轮的建模过程 (19)4.3锥齿轮的建模过程 (27)4.4差速器壳体、主减速器壳体的创建 (37)4.4.1差速器壳体的创建 (37)4.4.2主减速器壳体的创建 (38)5主减速器与差速器的装配与运动仿真 (39)5.1主减速器装配思路 (39)5.2主减速器装配过程 (39)5.3主减速器运动仿真 (41)5.3.1运动仿真思路 (41)5.3.2建立运动仿真过程 (42)5.3.3运动仿真分析 (42)总结与展望 (45)致谢 (46)参考文献 (47)1绪论1.1课题来源课题《QY7180概念轿车主减速器、差速器设计》本课题是数字化样车设计的一部分,主要使用Pro/E软件完成QY7180概念轿车变速器主减速器、差速器的三维模型建立、校核分析和工程图设计。

同轴式电驱动桥有限元模型的建立

同轴式电驱动桥有限元模型的建立摘要:建立了某纯电动轻卡的同轴式电驱动桥壳的有限元模型,为后续有限元分析奠定基础。

关键词:同轴式,电驱动桥壳,有限元1电动汽车驱动桥壳的介绍电动汽车的驱动桥有桥壳、主减速箱、差速器、车轮传动装置等部件。

驱动桥(Drive Bridge)是动力传动系统的末端部件。

电动车的驱动桥有许多种传动结构的方案,是根据了整车参数,还根据了电机分布位置的不同而相应匹配上的,是本文选的传动结构。

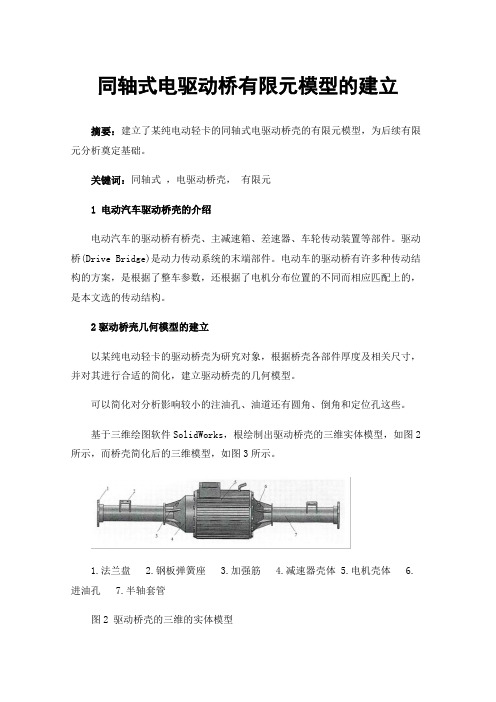

2驱动桥壳几何模型的建立以某纯电动轻卡的驱动桥壳为研究对象,根据桥壳各部件厚度及相关尺寸,并对其进行合适的简化,建立驱动桥壳的几何模型。

可以简化对分析影响较小的注油孔、油道还有圆角、倒角和定位孔这些。

基于三维绘图软件SolidWorks,根绘制出驱动桥壳的三维实体模型,如图2所示,而桥壳简化后的三维模型,如图3所示。

1.法兰盘2.钢板弹簧座3.加强筋4.减速器壳体5.电机壳体6.进油孔7.半轴套管图2 驱动桥壳的三维的实体模型图3 驱动桥壳简化后的三维模型3驱动桥壳有限元模型的建立通过定义其材料属性以及网格划分,得到驱动桥壳的有限元模型,如图4。

在进行了网格划分后,总共生成了44102个节点,22707个单元以及平均0.34074的网格等级,最大的单元等级为0.99,用于之后的仿真分析计算。

图4 桥壳的有限元模型4结束语首先建立驱动桥壳的几何模型,然后把模型导入到Ansys workbench中,然后定义其材料属性并进行网格的划分,用于之后的仿真分析计算。

参考文献[1]王宏,黄嘉炜,李冠东,梅杰.某驱动桥壳有限元分析[J].农业装备与车辆工程,2021,59(06):155-158.[2]郑彬,张俊杰,李昭.汽车驱动桥壳静动态特性分析与多目标优化研究[J].机电工程,2020,(07):770-776.[3]刘艳萍,林方军,王海龙,张凯,刘志峰.基于Abaqus的35T驱动桥壳总成优化设计[J].机械传动,2022,46(05):167-172.。

变速器壳体强度有限元计算及结构改进分析

设计 - 计算 . 究பைடு நூலகம்。 研

变速器壳体 强度有 限元计算及结构 改进分析

康 一坡 霍福 祥 魏 德 永 赫 建 勇 吴 玉 亮

( 中国第 一汽 车股 份有 限公 司技 术 中心 )

【 摘要 】 载货汽车变速器壳体为研究对象 , 以某 应用有 限元方法计算其在 1 挡和倒挡工况下 的应力分布 , 并结合

器壳 体作 为重要 基础件 , 其前 、 壳体应 具有 足够 的 后 强度 抵抗 发动机 扭矩 引起 的齿轮 啮合 力及 不平路 面 引起 的变 速器惯 性力 等载荷 的作 用 .以达 到支撑 齿 轮轴 、保 护齿 轮传 动机构 及满 足整 车对变 速器 不 同 扭 矩和 转速要 求 的 目的。为 了保证 结构强 度 ,降低

限元模 型 如 图 2所示 『 3 1

轴 和 输 出轴 的轴 向旋 转 自 由度 .以满 足静 力 学 求

解 条 件 其 中旋 转 自 由度上 的支 反 力 即 为齿 轮 轴 的传 递 扭 矩 .在定 义结 果 输 出 时应 同 时定 义 此 支 反 力 的 输 出 .这样 可 方便 检 查 所 加 齿 轮 啮合 力 的 正 确 性

i dc t h tte c s t e i r v d p a a aif e r q i me to e s e gh t s. n ia et a a ewi t mp o e l n c n s ts t e u r h hh yh e n ft t n t e t h r

挡 除具 有 较 大 的速 比外 .还 具 有 与 前 进 挡 相 反 的

体强 度 . 进而 为完 善变速 器壳 体结 构提 供技 术支 持 。

2 有 限元 建 模

差速器的参数化设计【毕业作品】

任务书设计题目:差速器的参数化设计1.设计的主要任务及目标(1)分析影响差速器结构参数的设计指标,完成差速器的设计步骤确定;(2)利用高级语言完成差速器参数化设计。

2.设计的基本要求和内容(1)完成对差速器的参数化设计设计并撰写设计说明书一份;(2)完成参数化设计软件一份;(3)完成差速器部件的三维建模和装配。

3.主要参考文献《机械设计》高等教育出版社《C++程序设计》清华大学出版社《汽车设计》机械工业出版社4.进度安排差速器的参数化设计摘要:直齿圆锥齿轮广泛的应用于汽车差速器上,由于其形状很复杂, 设计过程中需要计算的参数很多。

一般是先计算其相关参数, 然后在CAD软件中手工造型。

其设计过程复杂繁琐,重复性劳动太多,并且对于同一类型但尺寸不同的圆锥齿轮不能实现模型的自动更新。

如果对CAD软件进行二次开发, 编制专用的圆锥齿轮参数化设计系统则可以解决这个问题。

本设计选择采用UGNX软件,利用UG二次开发工具UG OPEN API和VC++联合开发了汽车差速器圆锥齿轮的参数化实体造型系统, 该系统能够根据输入的参数精确而快速地生成齿轮实体模型,大大提高了设计质量和设计效率。

关键词:差速器,直齿圆锥齿轮,UG,二次开发,参数化Parametric design of differentialAbstract:Straight bevel gears are widely used in differential,because its shape is very complicated,a lot of the design process.Is generally the first to related parameters,and then manually in the CAD softwaremodeling.The design process is complex,repetitive work too much,and t update the same type but sizes of bevel gear can not achieve model.If the two secondary development of CAD software,making the bevel gear parametri design system can solve this problem.This design uses UGNX software,parameterized solid modeling system using the UG two development tool UG OPENAPI and VC++ joint development of automobile differential bevel gear,the system canaccording to the input parameters accurately and quickly generate gear solid model,greatly improve the design quality and design efficiency.Keywords: Differential,Straight bevel gear,UG,Re-develop,Parametric目录1 前言 (1)1.1课题研究背景 (1)1.2课题研究的目的以及研究内容 (1)1.3本课题研究的主要工作 (2)2 差速器参数化系统 (3)2.1系统开发软件简介 (3)2.1.1 UG软件简介 (3)2.1.2 VC++简介 (3)2.2 UG二次开发技术简介 (3)2.2.1 UG/OPEN API (4)2.2.2 UG OPEN UIStyler (4)3 差速器的设计 (6)3.1汽车差速器的功用及其分类 (6)3.2设计差速器的选型 (8)3.3设计初始数据的来源与依据 (8)3.4差速器结构分析简图 (8)3.4.1差速器结构方案图 (8)3.4.2差速器的结构分析 (9)3.4.3差速器的工作原理 (10)3.5差速器非标准零件的设计 (12)3.6锥齿轮最终设计方案 (15)3.7 差速器壳体的建模 (19)4 差速器的三维参数化建模 (20)4.1直齿锥齿轮的手工建模 (20)4.1.1直齿锥齿轮的建模思路 (20)4.1.2齿轮常用的齿形曲线—渐开线 (21)4.1.3渐开线的形成及其特性 (21)4.1.4绘制思路 (23)4.2绘制过程 (24)4.2.1建立渐开线齿廓曲线 (24)4.3差速器的整体模型 (27)4.4直齿锥齿轮的参数化建模 (28)4.4.1创建人机交互界面——对话框 (28)4.4.2 编写菜单文件 (29)4.5 创建应用程序框架 (30)结论 (34)参考文献 (35)致谢 (36)附录 (37)1 前言1.1课题研究背景差速器作为传动系统的主要部件之一,主要安装在驱动桥内,其各构件的强度和力矩的分配,对车辆的转向性能、通过性和可靠性有决定性的影响。

(word完整版)车桥桥壳参数计算方法

3。

2 挖掘机后桥桥壳设计3.2.1 桥壳类型选择由于轮式挖掘机后桥桥壳是挖掘机上的主要部件,起着支承汽车荷重的作用,并将载荷传给车轮。

作用在驱动车轮上的牵引力、制动力、侧向力和垂向力也是经过桥壳传到车架和车厢上。

因此。

轮式挖掘机桥壳既是承载件又是传力件。

同时它又是主减速器、差速器及驱动车轮传动装置的外壳,而且工作负载高,负荷变化大,行驶路况多变,工作环境恶劣,综合各项因素接合毕业设计要求我决定使用三段可分式桥壳作为设计目标。

3。

2。

2 桥壳设计及计算1.桥壳设计桥壳的设计是一个参数探索的过程,对于一款桥壳的设计首先是参考一款目前已经成熟的桥壳参数,并根据设计目标进行参数修正,将参数修正后的结果进行理论和有限元分析,查看是否满足要求,如不满足,就继续修正参数,直到最终达到设计要求,对于本次设计的目标,参考了某公司7吨轮式挖掘机驱动桥的参数,并根据实际需要进行了多次参数修正和分析,最终得到设计模型。

2桥壳的静弯曲应力计算桥壳犹如一空心横梁,两端经轮毂轴承支承于车轮上,在平板座处桥壳承受汽车的簧上质量,而沿左右轮胎中心线,地面给轮胎以反力G /2(双胎时则沿双胎之中心),桥壳则承受此力2与车轮重力g之差值,即(G -g),计算简图如下图所示。

w2w桥壳按静载荷计算时,在其两座之间的弯矩M为M =(G - g)空s N - M2w2式中:G ——汽车满载静止与水平路面时驱动桥给地面的载荷,N;2g—-车轮(包括轮毂、制动器等)的重力,N; wB——驱动车轮轮距,m;s—-驱动桥壳上两座中心距离,m.由弯矩图可见,桥壳的危险断面通常在座附近.通常由于g远小于G /2,且设计时不易准确w2预计,当无数据时可以忽略不计.而静弯曲应力o则为wjo = x103 MPawj WV式中:M——见弯矩公式;W——危险断面处桥壳的垂向弯曲截面系数。

V在不平路面冲击载荷作用下的桥壳强度计算当汽车在不平路面上高速行驶时,桥壳除了承受静力状态下那部分荷载以外,还承受附加的冲击载荷。

3DCS三维偏差分析软件分析汽车柔性零件的应用

3DCS三维偏差分析软件分析汽车柔性零件的应用3DCS是一款专业的三维偏差分析软件,能够对汽车柔性零件进行精确分析以及优化设计。

随着汽车工业的不断发展,对于汽车零件的精度和质量要求越来越高,而柔性零件的应用也越来越广泛。

通过3DCS软件对汽车柔性零件进行分析和优化设计,可以大大提高汽车零件的精度和稳定性,从而提升整车的质量和性能。

汽车柔性零件的应用已经成为汽车工程领域的重要组成部分。

柔性零件通常指的是那些在使用中会产生形状变化或者变形的零件,比如密封件、橡胶零件、软管等。

这些零件在汽车中发挥着重要的作用,比如密封件能够保证汽车发动机在工作时密封性能良好,橡胶零件能够减震和缓冲振动等。

由于柔性零件在使用过程中容易受到外界力的影响,其形状和尺寸也容易产生变化,这就给汽车的精度和质量带来了挑战。

而3DCS三维偏差分析软件正是针对这一问题而设计的,它能够通过虚拟仿真技术,对柔性零件进行全面的分析和优化设计。

其原理主要是通过建立柔性零件的数学模型,然后结合实际工况和条件,模拟柔性零件在不同情况下的变形和位移,最终得出最优的设计方案。

通过3DCS软件的分析,可以有效地预测柔性零件在实际使用中的变形情况,找出影响柔性零件精度和稳定性的主要因素,并进行相应的改进和优化,从而提高汽车零件的精度和质量。

3DCS软件还可以实现对汽车柔性零件的装配与配合分析。

在汽车制造过程中,柔性零件的装配和配合对汽车的整体性能和寿命也有很大的影响。

通过3DCS软件,可以对柔性零件的装配和配合进行虚拟仿真,分析柔性零件在不同装配条件下的变形情况和影响,进而优化装配工艺和方案,确保汽车零件的稳定性和可靠性。

通过3DCS软件,还可以实现对汽车柔性零件的成本与质量分析。

柔性零件的设计和生产需要综合考虑成本和质量等方面的因素,而3DCS软件可以将这些因素进行模拟分析,帮助汽车制造企业在设计阶段就能够找出降低成本、提高质量的关键点,并进行相应的调整和改进。

基于有限元方法的载货汽车驱动桥壳分析

2

A S S 对某 整体 式桥壳 进行 应力 场 和位移 场 分析 , NY ,

并验 证 其设 计的合 理性 。

( tly 8 Toal I 3)

基于有 限元 方法 的载货汽车驱动桥 壳分析

杨 朝 会 , 丰 元 , 浩 王 马

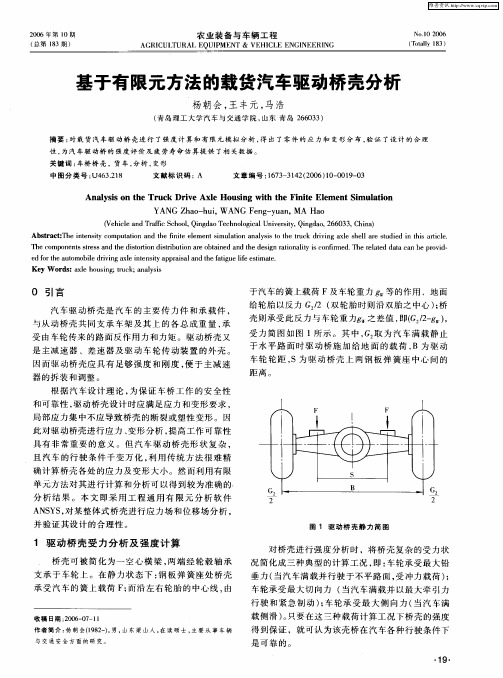

( 岛理 工 大 学 汽 车与 交 通 学 院 , 青 山东 青 岛 2 6 3 ) 6 0 3 摘 要 : 载货 汽 车驱 动桥 壳 进 行 了强 度 计 算 和 有 限 元 模 拟 分 析 , 出 了零 件 的 应 力 和 变形 分 布 , 证 了设 计 的 合 理 对 得 验

性, 为汽 车 驱 动桥 的 强 度评 价及 疲 劳 寿命 估 算 提 供 了相 关 数 据 。

关键词 : 车桥 桥 壳 , 车 , 货 分析 , 变形 中 图 分 类 号 : 6 .1 U4 32 8 文献 标 识 码 : A 文章 编 号 : 6 3 3 4 ( 0 6 l 一 0 9 0 1 7 — 1 2 2 0 ) 0 o l— 3

0 引 言

汽 车驱 动桥 壳 是 汽车 的主要 传 力 件 和 承 载件 , 与从 动 桥壳 共 同支 承 车架 及 其 上 的各 总 成重 量 , 承 受 由车轮 传来 的路 面反 作用力 和力 矩 。驱 动桥壳 又 是 主减 速器 、差 速器 及驱 动车 轮 传 动装 置 的 外壳 。 因而驱 动桥 壳 应具 有 足够 强 度 和 刚度 , 于 主减 速 便

(e iea d rfcS ho Qn do e h o g a U i r t Qn do 26 3 , hn ) V hc n a i c ol iga cnl i l nv sy iga, 6 0 3 C ia l T f , T o c e i,

3DCS三维偏差分析软件分析汽车柔性零件的应用

3DCS三维偏差分析软件分析汽车柔性零件的应用在汽车工业中,柔性零件的使用越来越普遍,例如橡胶密封件、波形管、弹簧等。

由于它们的特殊性质,例如柔性度和形状,使其在生产和装配过程中容易受到偏差的影响。

因此,在设计和制造柔性零件时,需要进行精密的三维偏差分析,以确保其符合设计要求。

3DCS(三维偏差分析软件)是一种常用于汽车行业的工具,它可以对汽车的柔性零件进行优化和评估。

该软件能够通过建立产品模型和纪录模型来分析产品的尺寸、形状和位置偏差等方面的问题。

首先,将产品模型导入3DCS中,例如一个橡胶密封件。

然后,创建一个虚拟的纪录模型,其包含比产品模型更精确的几何特征,例如夹具或表面粗糙度。

这些特征可以是前期测量、模拟或预测的结果。

然后,将这些特征与产品模型融合,以建立一个完整的机电一体化模型。

在完成模型的构建后,可以通过3DCS的算法来分析模型中的偏差,并量化它们。

例如,可以计算零件之间平移和旋转方向的偏差,以及柔性零件的形状偏差。

然后,可以通过可视化方法,如立体图和示意图,来显示偏差的大小和方向。

同时,该软件还可以为生产和装配过程提供实时的模拟环境,以便更好地了解机械元件之间的关系。

3DCS软件还具有建立模拟场景和仿真的功能。

例如,可以模拟装配误差和制造偏差,以评估零件的生产能力和设计可靠性。

此外,该软件还可以提供针对零件和装配过程的多种优化方案,以改善产品经济性和性能。

在总体而言,3DCS三维偏差分析软件是一个先进的工具,它可以为汽车工业中的柔性零件提供精密和可靠的分析和评估。

它的功能不仅限于汽车行业,而是在其他行业,如航空航天、电子和医疗等方面都具有广泛的应用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

3512012年第4期总第114期No.4. 2012Sum 114其 它

汽车差速器壳的三维造型及有限元分析张敬芝(枣庄学院机电工程学院 山东枣庄 277160)摘 要:差速器壳设计是汽车设计环节的关键,尤其差速器壳的强度分析是设计的重点之一。本文通过运用PROE软件进行三维设计,运用ANSYS软件对差速器壳进行强度分析,通过对差速器壳模型进行网格划分、差速器壳负载及边界条件的设定,计算求解得出差速器壳应力分布图,从而找出差速器壳易破坏部位,寻找到提高差速器壳强度的措施。关键词:差速器壳;强度;PROE;ANSYS中图分类号:F407.471 文献标识码:A 文章编号:1000-9795(2012)04-0351-01

收稿日期:2012-03-06作者简介:张敬芝(1978-),女,山东枣庄人,助教,从事和机械CAD/CAM技术及应用方向研究。

差速器壳在汽车设计中备受关注,随着计算机技术的发展,用CAD软件和有限元法对差速器壳进行设计和强度分析已成为差速器壳设计、校核分析中常用的方法。本文主要通过运用PROE绘制重型汽车差速器壳三维实体模型,然后运用ANSYS分析软件对差速器壳进行强度分析,通过对差速器壳模型进行网格划分、差速器壳负载及边界条件的设定,计算求解得出差速器壳应变分布图及应力分布图,找出差速器壳易破坏部位,寻找提高差速器壳强度的措施,为以后的差速器壳设计和开发打下良好的基础和提供准确而可靠的理论依据。一、汽车差速器壳的PRO/E建模1.Pro/ENGINEER概述Pro/ENGINEER是目前市场上一款功能很强大的三维造型设计软件之一。Pro/ENGINEER的主要特征有:(1)3D实体模型;(2)单一数据库;(3)基于特征的参数化实体建模;(4)行为建模技术;(5)机构设计技术;(6)强大的装配功能;(7)NC加工;(8)二次开发技术。2.三维实体建模建模主要步骤如下:(1)首先在打开的窗口中,选择拉伸按钮,选择【放置】|

【定义】,在图形显示区中选择右面,点击【草绘】,进入草绘状态,根据图纸的设计尺寸要求,在草绘界面中绘出图后点击按钮,完成【草绘】。检查无误后,点击按钮,通过此方法可得到基本草图;(2)选择旋转工具,在

窗口的左上角出现图对话框,以中间轴线为对称轴旋转360度,击按

钮。按照proe三维造型的方法,分别对其进行倒角和绘制螺纹孔,如图1所示;(3)选择阵列按钮,图2所示的阵列图;(4)画肋板,在差速器壳的顶端面上画肋板,点击阵列按钮,得到如图3所示图形。 图1 倒角

图2 阵列图 图3 最终效果图二、差速器壳强度有限元分析1.ANSYS概述ANSYS软件是一款目前应用最广泛的有限元软件,在电场,磁场,结构和流体等领域应用广泛,主要包括前处理模块、分析模块和后处理模块,应用ANSYS软件能够提高设计质量与效率。2.ANSYS分析过程找出某轻型车差速器壳体早期失效断裂的原因,我们对其进行了多种装配关系的对比分析,从而为判断失效原因和结构改进提供理论依据。 (1)CAD建模和有限元模型处理采用PROE软件绘制该零件的三维数模,以便于进一步的结构强度分析和优化改进,通过ANSYS 软件专用接口将CAD 三维数模导入ANSYS中。 (2)材料特性及模型边界条件处理根据结构实际运动状态,边界条件选择在一字轴孔和一字轴销孔处;该零件材料为QT450-10,弹性模量为1.73e5MPa,泊松比为0.3,密度为7.0e3kg/m3,屈服极限为310MPa,抗拉强度为450MPa。考虑到该零件的断裂可能是由于局部应力集中过大造成的,本次分析采用实体单元,并尽量控制网格大小和密度,共划分为269456 个节点,88192个单元。(3)载荷处理考虑到实际结构的装配间隙情况,分三种极限工况:工况1:销轴与销轴孔间隙大于一字轴与一字轴孔间隙;工况2:销轴与销轴孔间隙等于一字轴与一字轴孔间隙;工况3:销轴与销轴孔间隙小于一字轴与一字轴孔间隙。3.计算结果通过计算,提取了不同工况下差速器壳结构的应力分布云图。由于篇幅限制,仅选取工况1、工况2的应力分布云图。工况1对应的结构应力分布见图4,工况2对应的结构应力分布见图5。图4 应力分布图 图5 应力分布图提取了不同工况下差速器壳结构的局部最大mises应力值,其中工况1对应的最大应力值为408.37MPa,工况2对应的最大应力值为326.89MPa,工况3对应的最大应力值为317.55MPa。三、结论(下转第353页)353

2012年第4期总第114期No.4. 2012Sum 114其 它

的人。所以,退休金的多少直接取决于整个劳动过程中所形成的账户的金额。三、世界退休养老金危机时期俄罗斯退休养老金2012年2月2日,在圆桌会议《俄罗斯和世界的养老保障危机》提出了很多观点。战略研制中心的主席米哈伊尔·德米特里耶夫指出:纵观危机时代世界养老体系的发展,俄罗斯是少数能够维持平均收入甚至高收入的国家之一,可能也是唯一的一个。在危机时代,俄罗斯不仅没有减少养老金,反而提高了70%。普京总统上台后便开始推行一系列改革,其中首先进行的是养老金改革和税制改革。2001年初国际石油价格大涨,普京政府借此机会用石油出口换回巨额收入用于清理长期积欠的工资和养老金,并大幅提高了工资和养老金水平,居民的实际收入有了很大的增长。同时政府还出台了一系列刺激内需的政策,使增加了的工资和养老金可以通过更通畅的渠道流入物质生产部门,促进经济增长。在世界上没有几个国家允许自己这样做。俄罗斯的养老支出已经处于顶峰,略超过了发达国家的平均水平。这些国家的退休者没有得到很好的救助,有的养老支出还完全依靠拨款,没有为突发事故做任何预想。这种条件下,国内生产总值仅够这些支出的几个百分点。通过一系列的计算表明,至少到2050年,养老体系才能得到平稳发展,这有很强的灵活性。 这种灵活性使它非常特殊,诸如人口老龄化问题。这个问题目前在俄罗斯很严峻。草率地说,专项地改革是不必要的。俄罗斯退休人员的结构构成允许它们改变,改变和养老基金等财政资源的协调方式。数据也表明,在保证维持成分构成和秩序的前提下,俄罗斯养老基金会可以拨款给一些组织:如果我们不给养老体系中

的其他一些组织拨款,不改变退休期限的限制,则不能影响按现行退休年龄退休的人们,则退休金的数额会低于工作时的收入。这就是说钱足够了,则退休人员的组成还会按照这样的模式运转,退休金的增长要缓于工作时的工资。从2012年2月1日俄罗斯退休养老金的增加了7%。

四、结语本文以俄罗斯丰富的经济改革实践中的社会保障制度的变迁为背景,考察社会保障制度中关键的退休养老金,俄罗斯人民对本国的退休养老金是赞不绝口的,对普京在此方面所做的工作也是一片赞扬之声。

参考文献:[1]陈星,李珍.俄罗斯退休养老制度改革[J].黑龙江社会科学,2005(01).[2]高际香.俄罗斯新一轮养老保障制度改革解析[J] .俄罗斯中亚东欧研究,2010(04).Russia's retirement pension

Wang Ting(Department of Russian, Liaoning University of International Business, Dalian Liaoning, 116052, China)

Abstract: Pension problem is a global problem, on the one hand the pressure of the aging population is increasingly heavy, on the other hand, pension cost is obviously improved, many countries in the face of such difficult problem, the Russian Federation has obtained the whole nation praise, is worth us to draw lessons. Key words: Russia; retirement pension; payment; crisis[责任编辑:陈怀民]

本文分别应用proe和ansys对差速器壳进行造型设计和强度分析,从计算分析结果来看,局部存在较大的应力集中问题,并且出现超过材料屈服极限的情况。分析表明:(1)不同的装配间隙对局部的受力情况有很大影响,因此设计过程中应注意不同的间隙配合;(2)较大应力主要发生在有销轴一侧,建议在设计改进中适当调整销轴孔位置,使其与一字轴相交处的壁厚内外均匀一些,同时可否考虑增加结构在此处的整体厚度;(3)三种情况最大应力值产生在销轴孔与一字轴孔相交处,并且处于内侧孔壁相对较薄的地方;(4)虽然最大应力值没有超过材料的强度极限450MPa,但最大值都超过了屈服极限310MPa,在这种情况下极易导致疲劳损坏,实际结构在最大应力处也是处于交变载荷作用的,如果上述薄弱部位存在材质缺陷时更容易导致非正常结构失效。根据受力情况,优化其结构设

计,综合应用三维设计软件和有限元软件对差速器的结构设计与优化分析,对提高其性能,提高设计效率具有重大的意义。

参考文献:[1]冯国胜,张幽彤.柴油机差速器壳静动特性的三维有限元分析[J].内燃机工程,2003(02).[2]尹建民.6135柴油机差速器壳强度的三维有限元研究[J].内燃机工程,1997(02):71-78.[3]孙军,桂长林,李震.内燃机差速器壳强度研究的现状、讨论与展望[J].内燃机学报,2002,20(02):179-184.[4]Reinforcing Plate for Engine Crankcase[J].MAZDAMotor Corp,1998,4.The three-dimensional modeling and finite element analysis of automobile differential shell

Zhang Jing-zhi (School of Electrical Engineering, Zaozhuang University, Zaozhuang Shandong, 277160, China)

Abstract: Differential shell design is the key of car design, especially strength analysis of differential shell is one of the key designs. This article through the use of PROE to carry on three-dimensional design, using ANSYS software to carry on strength analysis of differential shell, based on the differential shell model grid, the differential case load and boundary conditions of setting calculation, to obtain the differential shell stress distribution, so as to find out the easily damaged parts of differential shell, seeking to improve differential shell strength measures. Key words: differential shell; strength; PROE; ANSYS[责任编辑:陈怀民]