甲醇回收装置

甲醇精馏塔控制参数优化

甲醇精馏塔控制参数优化摘要:针对第二净化厂的两套设计负荷为100m3/d的甲醇回收装置目前的运行情况。

与通过现场采集精馏塔的运行数据的方法,找出精馏塔运行中存在的主要问题。

根据第二净化厂甲醇污水水质含醇浓度偏高及甲醇回收精馏塔运行不稳的实际情况,利用Pro/Ⅱ软件模拟不同操作工况下塔的运行情况,优化精馏塔的运行参数并提出了稳定运行的对策,保证了甲醇回收装置高效、平稳地运行。

关键词:甲醇回收精馏塔控制参数优化一、甲醇回收工艺流程甲醇回收系统中最为核心的装置为精馏塔。

精馏塔的稳定运行保证产品甲醇合格(浓度>95%),塔底水浓度小于0.1%的指标。

要想保证精馏塔满足设计及运行要求,其运行参数需根据需要根据实际情况来调整,来提高产品甲醇浓度,降低塔底水含醇量。

二、甲醇回收精馏塔装置概况(一)精馏塔设计参数第二净化厂的1#、2#精馏塔均采用37层斜孔塔盘,板间距为450mm。

斜孔为K型,大小为20X15。

精馏段为“填料”结构,规整填料为1 段,高度为4.5 米,分为6层,每层厚度为15cm。

填料采用孔板波纹350Y,设有填料支撑和填料压板,填料支撑采用格栅式。

精馏塔顶部设置有回流管和高效液体分布器。

表1精馏塔设计参数表名称设计处理量进料量进料温度进料含醇浓度精馏塔 100m3/d 4.5m3/h 80—90℃10%--30%(wt%)产品甲醇浓度塔底水含醇浓度塔顶温度塔底温度回流温度≥95%(m%)≤0.1%(m%)66--67℃102—110℃≤67℃塔底压力塔顶压力产品甲醇温度塔底水外输温度产品甲醇温度120—150KPa(绝)常压≤40℃≤40℃≤45℃三、精馏塔计算机模型的建立(一)模型的建立建立模型,需要确定以下数据①选择合适的热力学方程②计算提留段的塔板效率和理论板数③计算精馏段的塔板效率和理论板数通过模拟,得到精馏塔的模型:热力学方程选用“Alcohol Package”,其精馏段为4层理论塔板,提馏段为16块理论塔板。

甲醇回收装置运行常见问题分析及处理措施

甲醇回收装置运行常见问题分析及处理措施摘要:在甲醇回收装置的实际运行中发现,原料水水质变化、设备性能变化、人员操作不当等均会导致装置运行出现故障,影响产品甲醇浓度和塔底水甲醇含量。

本文主要论述了常压精馏甲醇回收装置在运行过程中出现的异常情况,深入分析了出现问题的原因并提出相应的处理措施,对甲醇回收装置的平稳运行具有良好的借鉴意义。

关键词:甲醇回收问题分析处理措施1 概况1.1 工艺原理长庆气田目前对气田采出水采用化学加药预处理和常压精馏工艺进行集中处理,处理后控制产品甲醇浓度大于95%,供厂内注醇使用,脱甲醇后的废水控制甲醇含量小于0.1%回注地层。

主体装置采用常压精馏工艺,利用甲醇和水沸点的不同,将含醇污水通过反复和部分汽化和部分冷凝,实现甲醇和水的有效分离。

1.2 工艺流程经过预处理后的原料水通过给料泵加压后,进入粗过滤器,初步过滤后进入原料换热器,被塔底出水预加热至约65℃后,进入原料加热器,用蒸汽加热至泡点温度后,通过精细过滤器,进一步过滤后进入甲醇精馏塔,分成气液两相。

液相从上而下与从下而上的蒸汽逆流接触,蒸出其中的轻组分甲醇,部分塔底水流入釜式重沸器用蒸汽加热汽化后返回塔底,部分水作为塔底产品,与原料水换热后温度降至40℃左右进入回注罐。

甲醇蒸汽由塔顶流出经蒸发式冷凝器冷凝至饱和液体,进入回流罐,部分甲醇加压回流至塔顶,用来调节和控制塔顶的温度,部分甲醇作为产品经冷却至温度低于40℃进入产品甲醇储罐。

2 运行常见问题分析及处理对策甲醇精馏操作主要考虑物料平衡、汽液相平衡和热平衡,任一参数的突变,都会影响影响产品甲醇浓度和塔底水甲醇含量,以下分别对各参数变化的原因进行分析并提出处理措施。

2.1 塔顶温度升高原因分析:(1)进料量调节过小,进料量不稳定或操作波动大。

(2)进料温度升高,原料加热器蒸汽流量过大或原料加热器管壳程窜漏。

(3)进料组成变化,原料水中甲醇含量降低或原料加热器管壳程窜漏。

MTBE装置回收甲醇水含量超高问题的分析及解决

2019年09月MTBE 装置回收甲醇水含量超高问题的分析及解决徐涛(兰州石化公司合成橡胶厂,甘肃兰州730000)摘要:文章详细阐述了造成兰州石化公司8万吨/年MTBE 装置回收甲醇水含量超高的主要原因,结合装置实际特点对其产生的原因进行了重点分析,并制定了详细的解决对策,使回收甲醇水含量保持稳定,保障了装置的正运行。

关键词:MTBE 装置;甲醇;水含量;分析1MTBE 装置简介兰州石化公司8万吨/年MTBE 装置采用齐鲁石化研究院的催化精馏工艺,由兰州石油化工公司设计,于2005年施工建设,2007年3月投产。

装置由醚化反应精馏岗位、甲醇水洗回收岗位、1-丁烯精制岗位及配套的综合楼、成品区组成,采用DCS 控制。

装置生产原理是利用乙烯裂解混合碳四中异丁烯与甲醇进行醚化反应,生成的MTBE 做为汽油添加剂可提高汽油的辛烷值,同时联产聚合级1-丁烯产品作为生产线性低密度聚乙烯的原料。

2甲醇水洗回收岗位原理异丁烯与甲醇的醚化反应理论上为等摩尔反应,我们通常把甲醇与异丁烯的摩尔比叫做醇烯比。

在MTBE 实际生产中为提高反应推动力适当增大了醇烯比,这就会使醚化反应后的碳四中含有少量甲醇。

含有甲醇的醚后碳四不管是制备高纯度1-丁烯产品,还是作为民用液化气,都必须将二者分离开来。

因此,醚后碳四中的甲醇必须经过甲醇水洗回收岗位的萃取、回收提浓处理,得到的回收甲醇供醚化反应精馏岗位循环使用。

甲醇水洗回收岗位流程叙述如下(流程图见图1)。

图1甲醇水洗回收岗位流程由醚化反应精馏岗位送来的含有少量甲醇的醚后碳四经剩余碳四冷却器E208降温后,作为分散相从水洗塔T203底部进入,与按照1:3-4的水料比来自甲醇回收塔T204的萃取水在T203塔内进行逆向液液萃取,将醚后碳四中的甲醇萃取出来。

去除甲醇的萃余碳四利用比重差从T203塔顶送往1-丁烯精制岗位V301罐。

T203塔底排出含有甲醇的水溶液与T204塔底来的萃取水经过釜液换热器E212换热后进入T204塔,T204塔中的甲醇水溶液经塔底再沸器加热后,气相甲醇经塔顶冷凝器E209后进入甲醇回流罐V204,通过甲醇回流泵P208一部分进入T204塔顶作为回流,一部分采往原料甲醇罐与新鲜甲醇混合后循环使用。

MTBE装置甲醇回收系统操作异常分析及处理

MTBE装置甲醇回收系统操作异常分析及处理尹克新;王红晓;王金明【摘要】To solve the operational abnormals and sieve tray extraction column clogging problems in methanol recovery system of MTBE plant, the influence of process operations, the nature of raw materials and catalysts are discussed. The formation factor of acidic water in extraction system are discussed and the prevention method are proposed.%针对MTBE装置甲醇回收系统操作异常及萃取筛板塔盘堵塞问题,从工艺操作、原料性质、催化剂性质等方面进行了探讨,总结了萃取水系统呈酸性的形成因素以及可以采取的预防处理措施.【期刊名称】《化学工业与工程》【年(卷),期】2011(028)006【总页数】4页(P59-62)【关键词】MTBE;甲醇;萃取塔;塔盘;堵塞【作者】尹克新;王红晓;王金明【作者单位】青海油田公司格尔木炼油厂,青海格尔木816000;青海油田公司格尔木炼油厂,青海格尔木816000;凯瑞化工股份有限公司,河北沧州061000【正文语种】中文【中图分类】TQ223.12+1青海油田格尔木炼油厂2万t/a MTBE装置于2005年12月建成投产,生产的MTBE产品作为调和高辛烷值汽油组分,多年来为炼油厂生产高标号汽油做出了贡献,创造了较好的经济效益。

但自2009年起,MTBE装置每年都出现甲醇回收系统萃取塔界位难以控制,甲醇回收塔带烃较多,塔超压严重等现象,在装置停工检修萃取塔时发现塔盘筛孔堵塞情况比较严重。

甲醇装置-图文

甲醇装置-图文1)工艺流程介绍本次仿真工厂项目针对甲醇合成和精制工艺流程进行开发,流程如下所述:甲醇合成是在5.0MPa压力下,在催化剂的作用下,气体中的一氧化碳、二氧化碳与氢反应生成甲醇,基本反应式为:CO+2H2=CH3OHCO2+3H2=CH3OH+H2O在甲醇合成过程中,尚有如下副反应:2CO+4H2=CH3OCH3+H2O2CO+4H2=C2H5OH+H2O4CO+8H2=C4H9OH+3H2O 此外,还有甲酸甲酯、乙酸甲酯及其它高级醇、高级烷烃类生成。

由压缩工序来的循环气经入塔气预热器(E-601)预热至225℃,由顶部进入管壳式等温甲醇合成塔(R-601),在铜基触媒的作用下,CO、CO2与H2反应生成甲醇和水,同时还有少量的其它有机杂质生成。

合成塔出塔气经出塔气预热器(E-601)、精制水换热器(E-602)和最终冷却器(E-603)冷却至40℃,此时气体中的甲醇绝大部分被冷凝下来,然后进入甲醇分离器(F-602)将粗甲醇分离下来。

出F-602的气体一部分作为弛放气排放,以维持合成回路中惰性气体的含量;另一部分气体作为循环气送至压缩工序。

排出的弛放气经压力调压阀PRCA6004减压后送往转化工序作为蒸汽转化炉的燃料。

甲醇分离器底部出来的粗甲醇经液位调节阀LICA6001控制液位并减压进入闪蒸槽,大部分溶解气体被闪蒸出来,闪蒸后的粗甲醇送至精馏工序。

闪蒸气送往转化工序作为转化炉低压烧嘴的燃料。

甲醇合成是强烈的放热反应,必须在反应过程中不断的将热量移走,反应才能正常进行,甲醇合成塔的反应温度是通过壳侧副产蒸汽的压力来控制的,根据合成触媒使用时间的不同,其活性温度在230~260℃范围内,副产蒸汽的压力在2.5~4.8MPa之间波动。

甲醇合成塔所产的蒸汽经压力调节阀PRCA6005减压至2.5MPa后送至转化工序蒸汽转化炉的对流段过热,用于驱动锅炉给水泵的蒸汽透平。

合成汽包(F601)的锅炉给水由转化工序送来,防止锅炉水结垢的磷酸盐溶液亦由转化工序送来。

20万吨甲醇装置工艺简介

5

改进与提高

2011年以来,由于天然气供应不足停车两个月(2010年12月3日-2011

年2月9日),利用此次机会更换了新的进口触媒,不断的对甲醇工艺进 行思考探索,装置整体消耗出现了大幅度的降低,尤其是2011年7月消耗

创历史最低:1022NM3/T(车间计量987NM3/T )。节能减排相当有效每

15

工艺流程图——说明

来自西部公司的天然气经过减压后压力1.4MP进入配

气站,流量为19122 Nm3/h的原料天然气进入天然气 压缩机K01101进行压缩,压缩后的天然气温度103℃

、压力2.85MPa送往天然气转化工序。

在天然气压缩前分离掉天然气中的轻质油等杂质(基

本没有液体)。

甲醇原料天然气压缩机K01101是由电机驱动的两级

压缩

天然气 转化 CO2 烟 道 气

K 01301

3.9MPa 工艺蒸汽

循环气 CO2 压缩

CO2

回收

19

19

工艺流程图——说明

合成气压缩机K01301的作用有两个,一是将来自转化工序的

转化气和氢回收工序的氢气加压后送到合成工序生产甲醇;二

是为合成塔气体循环提供动力。

经过合成气压缩机前5级压缩后,进入6级循环段压缩的气体

工艺上的转化工序采用一段炉蒸汽转化、压缩工序选用德国阿特拉

斯制造的多轴离心式压缩机、透平是德国西门子公司生产、CO2回 收是南化院的MEA溶液回收工艺包、精馏工序选取天津大学的三塔 工艺流程、氢回收采用普里森膜渗透技术、甲醇合成反应器选的是 具有自主知识产权的杭州林达公司制造的低压均温型合成塔。

4

4

合成反应过程中CO\CO2的单程转化率只有25~40%

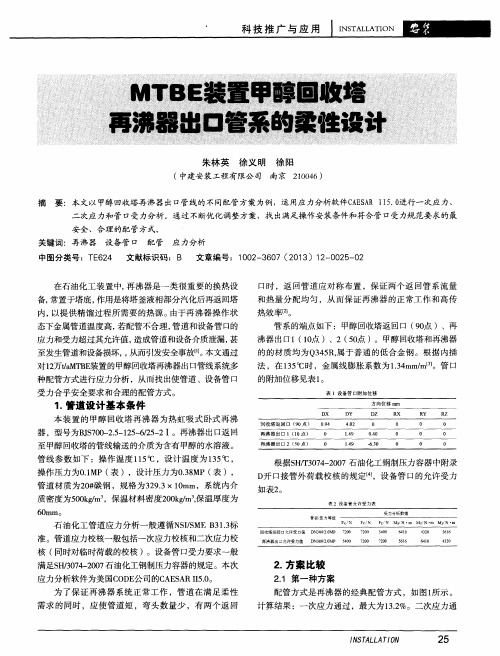

MTBE装置甲醇回收塔再沸器出口管系的柔性设计

用

l I N S T A L L A T I O N

朱林英

徐义 明

徐 阳

( 中建安装工程有 限公 司 南京 2 1 0 0 4 6)

摘

要 :本文 以 甲醇回收塔 再沸器 出口管线 的不同配管方案 为例 ,运 用应力分析软件C A E S A R I I 5 . 0 进行一次应 力、 二 次应 力和管 1 : 2 受 力分析 。通 过不断优 化调整方案 ,找 出满足操作 安装条件和符合管 口受 力规 范要求 的最

高效工作 。因此决 定修改 再沸器 的设备管 口设计条件 ,

将再沸器管 口法 兰压力等级 由2 . 0 MP 等级提高到5 . 0 MP 等 级 ,其余 均不改变 。通过再沸器设备管 口条件 的改进, 以 满足S H  ̄3 0 7 4 — 2 0 0 7 的规定 ( 管 口允许 受力见表6),同

准 。管道应 力校核一般包 括一次应力校核和二次应力校

核 ( 同时对 临时荷 载的校核 )。设备管 口受力要求一般

满足S H / 3 0 7 4 — 2 0 0 7 石 油化工钢制压力容器 的规定 。本次

应力分析软 件为美国C O D E 公 司的C A E S A R I I 5 . 0 。

的的材质 均为 Q 3 4 5 R , 属 于普通 的低合 金钢 。根据 内插 法 ,在 1 3 5 o C 时 ,金 属线膨胀 系数为 1 . 3 4 m m / m[ 。管 口

的附加位移见表 1 。

表 1设备管 口附加位移

1 . 管道设计基本条件

本 装置 的 甲醇 回收 塔再 沸器 为热 虹 吸式 卧式再 沸

图1再沸器 出口管道配管方案一

煤制甲醇克劳斯硫回收装置运行情况总结

反应 后 的酸 性气 体 进 入 H 2 S废热 锅 炉 副产 0 . 5

MP a蒸 汽 , 同 时将 反应 生 成 的单 质 硫 冷凝 分 离 。 出 口酸 性 气 经 1 #加热 器 加热 到 2 4 0 o C 后进 入 一 级 克

其 中反 应 ( 1 ) 和( 2 ) 是 在 高 温反 应 炉 中进 行 的 , 进

0 . 5 MP a蒸 汽 , 冷却 分 离 出液 硫 后 , 经3 #加 热 器 加

热到 2 3 0 o C 进 人 三级克 劳斯反 应 器 .出 口工艺 气 温

度约 2 2 9℃ , 再进 最终 冷 却器 , 副产 O . 0 5 MP a蒸 汽 ,

配 风量 是 按 照 原料 气 中 1 / 3的 H S燃 烧 为 S O 和 其

2 0 1 3年 第 2 0卷 第 4期

化 工生 产 与技术

C h e mi c a l P r o d u c t i o n a n d T e c h n o l o g y

・ 4 7・

煤 制 甲醇克 劳斯硫 回收装置运行情 况总结

吴 义琴

( 安 徽 华谊化 工 有 限公 司 , 安徽 芜湖 2 3 8 3 1 2 )

某公司 6 0 0 k t / a煤 制 甲醇 装置 采用 国产普 通 三 级 克 劳斯 工 艺处 理 生 产 中产 生 的酸 性 硫 化氢 气 体 , 制 硫 部分 使 用 L s系列催 化 剂 ,设计 硫 回 收率 约 为 9 6 %。出硫 回收装 置 的尾气 ( H 2 S与 S O 的体 积 分数 之 和 0 . 6 %) 送 锅 炉 炉 膛燃 烧 。 然后 随 锅 炉尾 气 一起

经 半 干法 脱硫 达 标后 送锅 炉 烟 囱排放 。 该 硫 回收 装置 已投入 运 行 1 a多 。期 间 由于上

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

为什么要回收甲醇呢?

回收甲醇用途广泛,是基础的有机化工原料和燃料。

主要应用于精细化工,塑料等领域,用来制造甲醛、醋酸、氯甲烷、甲氨、硫二甲酯等多种有机产品,也是农药、医药的重要原料之一。

甲醇在深加工后可作为一种新型清洁燃料,也加入汽油掺烧。

具有耐用、功能全、动力性强、经济、环保、可以完全替代石油燃料等作用。

钱江干燥,干燥设备专业制造商。

让我们以钱江干燥产品旋流剪切式超重力精馏塔,来了解甲醇回收装置。

一、旋流剪切式超重力精馏塔产品详情

旋流剪切式超重力精馏塔(也称快装式离心力精馏塔)是钱江干燥设备公司与省级科研、设计单位联合研制的一种新型、有效的传质、分离设备,现已获得

国家专利,专利号ZL 2012 2 0066902.1。

这种设备首先在国防、军工上受到应用,近年来逐渐在民用的化工、医药、轻工、石化、环保行业的溶剂回收、吸收脱硫等项目中得到应用。

该设备具有体积小、重量轻、投资省、易运转、可靠、灵活等优点,尤其是其占地少、占空间小(1.5米高的超重力塔相当于15米高的常规填料型精馏塔)、开停容易、安装方便、理论塔板数多,回流比小(单位长度上的理论塔板数是普通塔的5~10倍以上),节能明显,是常规塔无可比拟的。

其中“小型旋流剪切式超重力精馏塔”更是大、中学院、科研单位、工厂中试室或车间新产品开发、试制的不可缺少的设备。

本设备已用于甲醇、乙醇、丙酮、乙二醇、DMF、DMAC,N-甲基吡咯烷酮等有机溶剂的精馏、回收操作。

对易发生共沸的二元或三元互溶混合溶剂的分离,我公司开发的双塔(超重力)组合的萃取精馏装置在无水乙醇、乙酸乙酯、乙腈等的制取中获得很好效果。

超重力塔也能在高真空条件下操作;高沸点馏份的真空精馏分离我公司也开发出一款能将分离所的产品在高真空下(无平衡罐)连续抽出的超重力塔连续精馏装置。

二、旋流剪切式超重力精馏塔原理简介

“旋流剪切式超重力精馏装置”是通过高速旋转产生的离心力来实现超重力场(10~1000g作用下)的环境,即超重力因子β(ω2r/g)通常达350~450左右。

在该环境下汽、液两相的速度大大提高,其速度可达4~12m/s,从而大大提高液泛速度。

塔中的液体在转子高速下旋转下被加速甩出,在转子及定子间折流流道中被逆向尔行的高速旋转的汽流剪切撕裂成微米至纳米级的液膜、液丝和液滴,从而极大地强化了汽、液两相间的传热、传质过程,使传质效率比普通

塔高十多倍。

同样的产能所需的设备体积也大大缩小(高度缩小8~10倍),分离效果也大为提高(单位体积内的理论塔板数大大提高,传质单元高度仅为1cm左右)。

三、旋流剪切式超重力精馏塔的优点

1.塔径大大减少(相等处理量下)

2.塔高大大下降,传统塔一般高度>10米,超重力塔只有2米左右。

从而可大大节省土建费用,也能放在一般厂房或实验室中使用。

3.操作快捷、方便。

传统塔开车到塔顶达设计组分往往需2~5小时左右,而超重力塔达平衡只需30分钟左右。

同时超重力塔清洗方便、快捷,更换物料容易,可实现一机多用。

4.节能百分之5~30左右。

主要是超重力塔体积小,回流比较小,持液量小,吸热量和散热损失均少之故(虽然产生离心力需耗一部分能)。

5.塔板效率高,是传统塔的十几倍,故能用于要求分离精度高的产品生产。

该塔也能用于吸收、解吸、萃取精馏、脱辉等单元操作。

6.由于塔的容积小,又无填料,滞留的料液少,持液时间短,一般只有1~5分钟,热敏物料不会在塔内挥发、变质,故特别适合热敏性物料的精馏操作。

7.由于塔内的理论塔板数大大高于普通塔,分离能力强,成品纯度高;排出的废水中的物料浓度可达百分之0.5以下。

8.检修方便,费用低。

普通填料塔需半年修一次,每年需清洗填料,费时、费力;而超重力塔只需每半年更换机封环即可。

除了旋流剪切式超重力精馏塔,还有醇类脂类常规塔精馏装置、高沸点溶剂负压精馏装置、无水醇类精馏装置。

更多详情请拨打联系电话或登录杭州钱江干燥设备有限公司官网咨询。