非圆齿轮的结构设计说明

傅里叶非圆齿轮驱动导条机构设计及其分析

傅里叶非圆齿轮驱动导条机构设计及其分析

陶德华;李凝;胡礼广;王笑

【期刊名称】《毛纺科技》

【年(卷),期】2022(50)10

【摘要】为优化导条机构的运动特性,使导条在一定动程范围内作等速往复直线运动,提出了一种运用一阶及其二阶变性傅里叶级数型非圆齿轮副和正弦机构的组合传动的导条机构。

建立了该机构的运动学方程,并利用MatLab编写了该机构的运动学特性辅助分析软件,以导条等速运动特性为目标函数,以非圆齿轮传动特性为约束条件,利用遗传算法对该机构进行优化运算。

根据优选到的结构参数进行三维实体建模,并进行虚拟样机仿真试验,将试验结果与理论分析结果进行对比,得出所设计机构能够很好地满足粗纺梳毛机成形装置的卷绕工艺要求,同时验证了所建立的运动学方程的正确性。

【总页数】5页(P94-98)

【作者】陶德华;李凝;胡礼广;王笑

【作者单位】浙江师范大学行知学院

【正文语种】中文

【中图分类】TS103.1

【相关文献】

1.傅里叶节曲线非圆齿轮传动仿真及参数影响研究

2.混合高阶傅里叶非圆齿轮驱动的差速泵多目标参数优化

3.傅里叶非圆齿轮驱动四叶片差速泵设计与特性分析

4.

变性高阶比傅里叶非圆齿轮驱动差速泵设计与试验5.一种傅里叶非圆齿轮驱动的横封机构设计

因版权原因,仅展示原文概要,查看原文内容请购买。

异形齿轮 轮系设计

异形齿轮轮系设计引言:异形齿轮轮系设计是机械工程中的重要内容之一,其目的是通过合理的设计和优化,使得齿轮能够有效传递动力和转矩,同时减小噪音和振动。

本文将围绕异形齿轮轮系设计展开讨论,重点介绍其设计原理、优化方法和实际应用。

一、异形齿轮轮系设计的原理1. 异形齿轮的定义异形齿轮是指齿轮齿形不规则的齿轮,其齿形可以是非圆弧形状,如直线、曲线等。

与传统的圆弧齿轮相比,异形齿轮具有更大的接触率和传动比范围,能够提高传动效率和承载能力。

2. 异形齿轮轮系的设计要求异形齿轮轮系的设计要求包括传动比、齿轮齿形、齿轮强度和齿轮材料等。

传动比是异形齿轮轮系设计中最基本的参数,它决定了输入和输出轴的转速比。

齿轮齿形的设计要满足传动需求,并考虑齿轮接触率、噪音和振动等因素。

齿轮强度是齿轮设计中的重要指标,要保证齿轮在工作过程中不发生破坏。

齿轮材料的选择要考虑齿轮的工作环境和负荷情况,以确保齿轮的寿命和可靠性。

二、异形齿轮轮系设计的优化方法1. 异形齿轮参数优化异形齿轮轮系的设计过程中,可以通过优化齿轮参数来改善传动性能。

常用的优化方法包括基于遗传算法和粒子群算法的优化,通过调整齿轮的齿数、模数和齿轮间隙等参数,使得传动效率和承载能力得到提高。

2. 异形齿轮齿形优化异形齿轮的齿形设计直接影响传动效率和噪音振动。

在异形齿轮齿形优化中,可以采用数值模拟和实验测试相结合的方法,通过调整齿轮齿形参数,使得齿轮的接触率和噪音振动得到最小化。

三、异形齿轮轮系设计的实际应用异形齿轮轮系设计在机械工程中有着广泛的应用。

以下是一些实际应用案例:1. 汽车变速器汽车变速器是异形齿轮轮系设计的重要应用之一。

通过合理设计齿轮的齿数、齿形和齿轮材料等参数,可以实现汽车的平稳换挡和高效传动。

2. 工业机械设备在工业机械设备中,异形齿轮轮系设计可以用于提高传动效率和减小噪音振动。

例如,风力发电机、水泵和飞机引擎等设备中常常采用异形齿轮轮系设计,以满足高效传动和低噪音振动的要求。

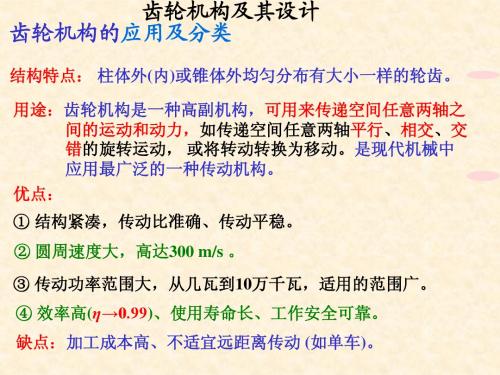

机械原理_齿轮传动

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 一对轮齿的啮合过程及连续传动条件

1 [ Z1(tg a1 tg ) Z 2 (tg a 2 tg )] 外啮合 2 1 [ Z1 (tg a1 tg ) Z 2 (tg a 2 tg )] 内啮合 2 2ha Z1 (tg a1 tg ) 齿轮齿条 2 sin 2 与m无关,随Z增大而增大,当Z 也增大到无

齿轮机构及其设计 渐开线标准齿轮的基本参数和几何尺寸 标准齿条的特点

1) 各同侧齿廓均为相互平行的直线,且齿廓上各 点压力角α相等,均等于齿形角 2) 不同线上的齿距相等,均为pi=p =πm,但 只有分度线上e=s

ha 、 h f 、h 、e 、s 、p 、c 等 仍用表10—2中有关公式计算

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 渐开线直齿圆柱齿轮传动的 啮合过程 N1N2—理论上可能 的最长啮合线段, 特称为理论啮合线 N1、N2为啮合极限点 B1B2—实际啮合线

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 一对轮齿的啮合过程及连续传动条件 齿轮齿条啮合传动

PB1不变, ha 2 ha m PB2 且 sin sin 2 h 1 a [ Z1 (tg a1 tg ) ] 2 sin cos 2ha Z1 (tg a1 tg ) 2 sin 2

m1 m2 m 正确啮合条件 1 2

齿轮机构及其设计 渐开线直齿圆柱齿轮的啮合传动 齿轮传动的中心距与啮合角

1 a (d 1 d 2 ) 2 m ( Z1 Z 2 ) 2

c

c c m

标准安装

1 d2 ) a (d 1 2

非圆齿轮非匀速比传动技术简介

非圆齿轮非匀速比传动技术董剑2009年10月非圆齿轮非匀速比传动技术1.非圆齿轮技术背景及现状;1.1非圆齿轮技术的背景非圆齿轮传动技术在20世纪30年代就已出现,到了20世纪50年代,原苏联的学者Ф.Л.ЛИТВИН在他的专著中,就当时的技术水平,对非圆齿轮做了比较系统和完整的论述。

可是非圆齿轮却长期没有得到广泛的使用,有关资料也很少,技术文献零乱分散,无法得到广泛使用。

究其原因,主要是非圆齿轮副及其行星轮的设计计算复杂,制造困难,生产率低下,加工精度极低,通用性差,成本高,无法在生产中使用。

对非圆齿轮行星轮系低速大扭矩液压马达的运动规律认识起初也存在偏差,未建立完整的理论体系,缺乏科学的研究方法和手段,导致其运动规律未得到揭示和正确认识。

无法形成生产中必须的CAD/CAM软件,是无法进行工业批量产生的主要原因之一。

1971年波兰151883号专利、1972年美国3852002号专利及国内个别科研单位也作了许多研究,但因为尚有大量理论和工艺问题未能得到解决,致使该马达无法实现大批量工业化生产。

二十世纪70年代以后,计算机技术及数控技术日益发展,并且深入使用到机器设计、制造领域中之后,复杂型面的机械加工技术发生了很大的变化。

通过CAD/CAM技术的不断发展,数控机床的日益普及,过去视为畏途的非圆齿轮设计、工艺、制造,现在显得容易多了,非圆齿轮也步入了一个新的实用化时期。

近些年来,它的具体使用愈来愈多,对它的研究也日益增加,以至于许多文献把这种情况称为非圆齿轮的“再发明”。

不仅如此,近年来非圆传动已经从单对齿轮副发展到各种轮系,从非圆齿轮扩展到非圆带、链等传动形式,形成了一个内容丰富的非匀速比传动的领域。

1.2非圆齿轮技术描述非圆齿轮是一种新型的高技术含量的齿轮部件。

非圆齿轮和传统的渐开线圆齿轮的主要不同点在于它的节曲线是非圆的,它的每一个齿形都是不同的,是变化的。

非圆齿轮的齿形也不同于圆柱齿轮的渐开线齿形,它的节曲线是可以按照主机或功能部件传动比变化的要求进行专门设计,因此,非圆齿轮的节曲线形状可以是多种多样的,它的节曲线的数学模型是一个非线性的微分方程。

非圆齿轮的设计与建模

非圆齿轮的设计与建模李翔;刘燕【摘要】本文对非圆齿轮进行设计以及pro e建模,介绍了主动轮与从动轮节曲线的计算;压力角、根切、凹凸性的校核;齿数的确定;并以椭圆齿轮为例详细阐述了绘制节曲线及齿廓曲线的过程。

【期刊名称】《产业与科技论坛》【年(卷),期】2016(015)010【总页数】2页(P68-69)【关键词】椭圆齿轮;设计;proe;建模【作者】李翔;刘燕【作者单位】上海工程技术大学;上海工程技术大学【正文语种】中文圆柱齿轮是应用普遍的机械传动机构,但非圆齿轮与圆齿轮相比具有传动比可变的优点,即当主齿轮做匀速运动时从动齿轮做变速运动,非圆齿轮的每个齿廓都不尽相同,设计和建模的过程都较为复杂,而且现阶段的cad建模工具没有提供较为方便的非圆齿轮的建模模块,所以如何快速进行非圆齿轮的设计与建模成为一大难题,本文提供了一种非圆齿轮设计及建模的方法。

非圆齿轮的设计主要包括节曲线的设计和齿型参数的确定。

若已知条件为非圆齿轮的传动比函数i12,模数m,中心距a。

(一)确定节曲线方程[1]。

设主动轮的瞬时角速度为ω1,从动轮的瞬时角速度ω2,当椭圆齿轮在任意瞬时,总有一个相对运动速度等于零的点p,称为瞬时回转中心,它位于非圆齿轮的连心线上,且满足条件:=所以可得:i12===化简可得主动轮方程:r1(φ1)=其中r1(φ1)为主动轮节曲线的向径。

从动轮节曲线方程也确定了(二)校准压力角、根切、凹凸性[2~3]。

非圆齿轮的压力角是变化的,变压力角易引起齿轮副的震动,压力角过大导致齿轮副自锁,甚至无法转动。

节曲线方程确定后求出最大压力角并与许用压力角比较。

节曲线上各点的曲率半径不同,曲率半径最小处易产生根切,齿轮的根切减弱了齿根部的强度与承载能力,求出最小的曲率半径,判断是否产生根切。

节曲线的凹凸性影响椭圆齿轮加工的方法,节曲线无内凹可用滚刀、齿条刀或插齿刀切制,而具有内凹的非圆齿轮则只能用插齿刀加工。

主动轮无内凹的条件从动轮无内凹的条件若节曲线最大压力角太大,或产生根切或内凹,则需修改输入的参数重新设计。

齿轮设计计算说明书

齿轮设计计算说明书齿轮设计计算说明书设计背景:齿轮是广泛应用于机械传动系统中的一种重要零件,常用于减速器、变速器、转向器等机械装置中。

在机械设计中,齿轮需要满足一定的强度和耐久性要求,因此需要进行齿轮设计计算。

本说明书将对齿轮设计的相关计算进行详细介绍。

设计计算:1.齿轮参数计算:1.1 齿轮模数(m)的计算公式为:m = K * (√(T_s / (Y * σ))) / (n * z)其中,K为修形系数,取值1.25;T_s为传递的扭矩;Y为齿轮面展向材料的弹性模量;σ为齿轮材料抗弯应力;n为齿轮转速(rpm);z为齿轮的齿数。

1.2 中心距(a)的计算公式为:a = ((z1 + z2) * m) / 2其中,z1和z2分别为两个齿轮的齿数。

1.3 齿轮模数(m)取值范围为0.5mm至50mm。

1.4 中心距(a)的设计范围应满足:1.4.1 当m≤3mm时,a≥2.5m。

1.4.2 当m>3mm时,a≥2.2m。

2.齿轮几何参数计算:2.1 齿高(h)的计算公式为:h = 2.25 * m2.2 齿宽(b)的计算公式为:b = 0.85 * m * z2.3 压力角(α)的计算公式为:α = cos^(-1)((a * sin(β)) / ((z1 + z2) / 2))其中,β为齿轮的压力角。

3.齿轮强度计算:3.1 计算传递的扭矩(T_s):T_s = (P * 60) / (2 * π * n)其中,P为传递的功率(kW);n为齿轮转速(rpm)。

3.2 计算齿轮面弯矩(F)的公式为:F = (T_s * K_f) / (d1 * m)其中,K_f为齿轮面弯曲系数;d1为齿轮1的基圆直径。

3.3 计算转矩系数(K_v):K_v = 1.5 * C_v * (b / m)^(0.25)其中,C_v为转矩载荷系数。

3.4 计算齿轮面张力(F_t)的公式为:F_t = (K_v * F) / b3.5 计算齿轮失效应力(σ_f)的公式为:σ_f = (F_t * K_H) / (b * m)其中,K_H为齿轮荷载分布系数。

非圆齿轮的计算机辅助设计与制造的开题报告

非圆齿轮的计算机辅助设计与制造的开题报告

一、选题背景

非圆齿轮是指不具有标准圆弧齿形的齿轮,例如橄榄球齿轮、渐开线齿轮、双曲面齿轮等。

这些非圆齿轮由于具有独特的几何形态和优异的动力性能,在工业生产和

机械设计领域中得到了广泛的应用。

但与标准圆弧齿轮相比,非圆齿轮的计算机辅助

设计与制造技术相对较为困难,需要对非常规的齿面曲线进行建模和分析,并设计出

适用于非圆齿轮的数控加工工艺,因此研究非圆齿轮的计算机辅助设计与制造技术显

得尤为重要。

二、研究内容

本课题拟研究非圆齿轮的计算机辅助设计与制造的技术,具体研究内容如下:

1. 非圆齿轮的建模方法:针对不同类型的非圆齿轮,研究其几何形态特征和运动性能,提出适用于这些轮齿的建模方法,如渐开线齿轮的参数化建模、橄榄球齿轮的

三维建模等。

2. 非圆齿轮的齿面设计方法:根据非圆齿轮的运动要求,采用数学方法计算出其齿面曲线,设计出适合于非圆齿轮的齿面形状,包括等距齿轮、非等距齿轮等。

3. 数控加工工艺的设计:根据非圆齿轮的齿面曲线和设计要求,研究非圆齿轮的数控加工工艺,包括数控切削路径的设计、加工参数的确定等。

4. 非圆齿轮的检测方法:针对非圆齿轮的特殊形态和复杂结构,研究其检测方法,包括齿形误差检测、径向跳动测量等。

三、研究意义

非圆齿轮具有独特的几何形态和优异的运动性能,在航空、航天、汽车、机床等领域中得到了广泛的应用,研究非圆齿轮的计算机辅助设计与制造技术对于推动产业

升级、提高产品质量和加快技术进步都具有重要意义。

此外,本课题还可以为非圆齿

轮的实际制造提供理论支持和技术指导,提高非圆齿轮制造的效率和精度。

基于非圆齿轮传动的精密压力机驱动机构设计

2010年第12期 ·设计与研究· 文章编号:1001—2265(2010)12—0013—05 基于非圆齿轮传动的精密压力机驱动机构设计术

于大坚,邬义杰,王彬,刘孝亮 (浙江大学现代制造工程研究所,流体传动与控制国家重点实验室,杭州 310027)

摘要:针对传统压力机在精密冲压时,难以使冲头严格按照工艺要求的理想曲线运动,导致冲压零件 的质量降低,精度达不到要求的缺点。提出一种基于非圆齿轮的新颖驱动机构方案,通过合理设计 非圆齿轮的节曲线使冲头严格按照理想速度规律运动。给出了冲头理想速度运动曲线的拟合过程, 并提出了确定非圆齿轮传动比的计算方法,分析了相关的约束边界条件,最后给出了非圆齿轮的节 曲线的设计方法。与传统的压力机的驱动机构相比,该机构具有设计简单、结构紧凑、冲压精度高等 优点,在精密冲压机床中有着很好的应用前景。 关键词:压力机;非圆齿轮;节曲线;驱动机构 中图分类号:TH16;TG65 文献标识码:A

The Design of Drive Mechanism for Precision Press Based on Non-circular Gears YU Da-jian,WU Yi—jie,WANG Bin,LIU Xiao-liang (Institute of Modern Manufacture Engineering,State Key Laboratory of Fluid Power Transmission and Con— trol,Zhejiang University,Hangzhou 310027,China) Abstract:As is known to all,in precise stamping,traditional press can not make punches’movement match the ideal curve which is conformity with technical process requirement.Then it makes stamping parts impair the quality,and precision can not meet the requirement.In view of the traditional press de。 fect,this p ap er shows a novel drive mechanism based on non-circular gears,which can make p unch move according to the ideal curve through the rational design of non-circular gear.This paper puts forward a method of designing punch ideal moving curve according to the requirement of technical process,and a method of making sure the non-circular gears transmission relationship according to the characteristics of the movement.It also analyzes the related limit conditions,shows the method of determining non-circular gears p itch curve.Comp ared with the traditional machine,this design is simp le,and has comp act structure and hJ gh accuracy.The new design has good application prospects in the field of the precision stamping machine. Key words:press machine;non-circular gear;pitch curve;drive mechanism