氧化锌脱硫剂总结

氧化锌的介绍

氧化锌的介绍,发展历程。

氧化鋅是一種白色或淺黃色粉末,無毒、無臭。

它的密度為立方米,分子量為,昇華溫度為1800攝氏度。

不溶于水,能溶於強酸和強鹼。

0 s4 k& o. W$ }' J, S6 ^6 t橡胶技术网 - 中国橡胶网,橡胶配方网,橡胶论坛,橡胶城,橡胶人才,最专业的橡胶行业网站" f- `8 W/ H% K* o! {氧化鋅的製備方法有三種,即間接法(法國法)、直接法(美國法)和濕化學法。

間接法以金屬鋅錠為原料,把鋅錠熔入蒸發坩鍋中,經灼熱氣化通過空氣氧化、冷卻、捕集得到成品。

直接法以含鋅的氧化礦為原料,加入煤粉作還原劑,在高溫下直接燃燒產生的鋅蒸汽與熱空氣接觸氧化生成氧化鋅、冷卻、捕集得到成品。

濕化學法以含鋅物料為原料,把原料溶解在硫酸中,經交貨獲得精製硫酸鋅液,加入沉澱劑獲得碳酸鋅,最後焙解得到氧化鋅。

! c9 H: e, i# J1 N$ v- c7 [橡胶技术网氧化锌的应用:/ ]7 q6 V; `( \/ p d) K4 M; o* p e" I+ c3 q橡胶技术论坛,橡胶人才,网上橡胶城,中国橡胶论坛,橡胶配方,橡胶招聘,橡胶企业名录1.橡膠和輪胎工業是氧化鋅的最大用戶,在橡膠的硫化過程中,能增加橡膠的物理性能。

氧化鋅也用於油漆、油墨、漆布的著色。

它還可以用作潤滑油添加劑、水處理和催化劑等化學行業。

橡胶专用氧化锌一般用于橡胶工业,它主要作为天然橡胶、合成橡胶的活化剂。

橡胶专用氧化锌的颗粒细小呈球状,具有很大的表面积,具有良好的分散性与良好的吸附性,可弥补普通氧化锌在胶料混织中不易分散的缺点,因而能促进橡胶的硫化、活化和补强防老化作用、能加强硫化过程,达到稳定性、加工安全性提高、大副度降低不良率,提高橡胶制品耐撕裂性、耐磨性- ^8 h$ G! ^* }2 Y+ f) R' ]" ]/ G+ Y橡胶网为广大从事橡胶行业的朋友提供交流学习交易的平台。

氧化锌法脱硫在铅锌冶炼行业的应用

灞瓣氧化锌法脱硫在铅锌冶炼行业的应用蔡海军(河南省济源市环境监测站河南济源454650)措蹴Y V A L L E工藏用耩攀[摘要]介绍氧化锌法脱硫的原理及其主要影响因素,同时又与其它脱硫方式进行比较,阐述氧化锌法脱硫在铅锌行业中的优势,最后通过氧化锌脱硫在铅锌行业中的应用,进一步佐证该法的可行性。

[关键词]氧化锌脱硫铅锌冶炼中图分类号:T0—9文献标识码:A文章编号:1671--7597(2008)1010151--02济源市是我国乃至亚洲最大的铅锌冶炼生产基地,有豫光金铅、金利冶炼、万洋冶炼等三家大型铅锌冶炼企业,三家企业的利税上缴在市财政中比重较大,然而其二氧化硫的排放份额在全市也是较大的,二氧化硫的排放,已经严重阻碍了企业的又好又快发展,更成为我市今年二氧化硫节能减排的拦路虎。

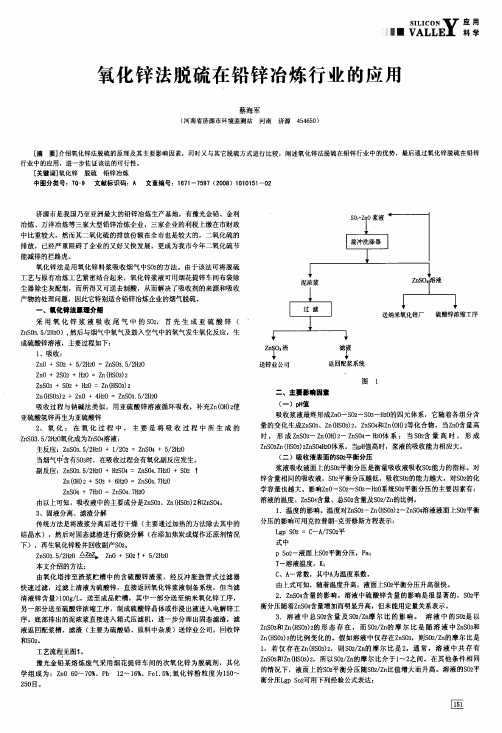

氧化锌法是用氧化锌料浆吸收烟气中S02的方法。

由于该法可将脱硫工艺与原有冶炼工艺紧密结合起来,氧化锌浆液可用烟花提锌车间布袋除尘器除尘灰配制,而所得又可送去制酸,从而解决了吸收剂的来源和吸收产物的处理问题,因此它特别适合铅锌冶炼企业的烟气脱硫。

一、曩化锌法原理介绍采用氧化锌浆液吸收尾气中的S02,首先生成亚硫酸锌(Z n S03.5/2H20),然后与烟气中氧气及鼓入空气中的氧气发生氧化反应,生成硫酸锌溶液,主要过程如下:l、吸收:Zn O+S02+5/2H20=Z nS03.5/2H20Z nO+2S02+H20:Z n(H S03)2Z nS03+S02+H20=Z n(H S03)2Zn(H S03)2+Z nO+4H20=Z nS03.5/2H20吸收过程与钠碱法类似,用亚硫酸锌溶液循环吸收,补充zn(O H)21E 亚硫酸氢锌再生为亚硫酸锌2、氧化:在氧化过程中,主要是将吸收过程中所生成的ZnS03.5/2H20氧化成为ZnS04溶液:主反应:ZnS03.5/2H20+1/202=Z nS04+5/2H20当烟气币含有S03时,在吸收过程会有氧化副反应发生。

活性氧化锌

活性氧化锌基本性质:分子式:ZnO分子量:81.39性质:活性氧化锌为白色或微黄色球状微细粉末,密度 5.47g/cm 3,熔点1800 'C,不溶于水,溶于酸、碱、氯化铵和氨水中。

在潮湿空气中能吸收空气中二氧化碳生成碱式碳酸锌。

其最大特征是粒径50-100纳米,比间接法氧化锌和直接法氧化锌有更大的比表面积,在应用中具有更高活性和良好分散性。

执行标准:HHXPQB-YHX(HX)-200理化指标:应用:1、专用工业活性氧化锌具有滚动性好,分散性优良的特点,加上它粒径小,结构轻而疏松,氮吸附比表面积大,使它在用作硫化活性剂时,在胶料中分布均匀,与硫化氢的接触面积大,进行界面反应机遇较大,再加上本产品有活性物质的助催化作用,使氧化锌转化为硫化锌的转化率高。

因此作为合成橡胶的硫化促进剂和良好的补强剂,是普通氧化锌用量的50 - 70 %。

2、专用工业活性氧化锌在橡塑工业中用作紫外线的稳定剂,能使聚乙烯的耐大气性得到较好的改善。

3、专用工业活性氧化锌与树脂酸发生反应而制得的锌树脂,可用来生产快干油墨,具有良好的着色作用。

4、专用工业活性氧化锌制成的氧化锌脱硫剂,具有比表面积大,穿透硫容高,机械强度高,堆积空隙大,床层压降小的特性,广泛应用于合成氨、甲醇和制氢等工业原料气、油的深度脱硫净化过程。

在一定温度和压力下能把气体中微量的硫化氢、有机硫浓度有效地降低。

间接法出现于19 lit纪中叶,法国使用金属锌在旳祸中髙温气化,并便锌蒸气氧化燃烧,而收集到氧化锌粉末,因此也称为"法国法"。

T业上,间接法生产加0是先将锌块在离温下熔融而蒸发成锌裁气,进而氧化生成ZnO。

产品品世及物理性能与氧化的条件有关,而产品的纯度与所用的锌块纯度有关。

间接法也可使用锌渣等低规格的含锌原料,但需要采用气-液相的分离技术, 预先分离出Cd, Pb, Fc及Al等杂质,以提髙锌裁气的纯度。

除去杂质的措施如下:1)采用川竭法或马弗炉法,便不易熬发的Fe和Pb等杂质成渣而分离;2)采用分馆法,便高温裁发的原料蒸气中的Cd. Pb. Fe, Al及Cu等杂质水通过由碳化硅材料制成的分馆塔板时得以分离;3)采用一室炉分离法,原料预先在一室炉中分离杂质,进入第一室后,在无氧存在的条件下进行熬馆,以提高锌蒸气的纯度,如纯度不够,还可以继续用分馆法分离少量的Pb;4)釆用回转窑法, 在回转窑中使物料熔化、蒸懈,并有部分氧化,町控制温度、C02及02的分用等操作条件,以减少Pb杂质的含量,还町控制生成的氧化锌的颗粒和晶体形状。

新型煤化工脱硫工艺操作经验总结

第一部分脱硫技术目前烟气脱硫技术种类达几十种,按脱硫过程是否加水和脱硫产物的干湿形态,烟气脱硫分为:湿法、半干法、干法三大类脱硫工艺。

湿法脱硫技术较为成熟,效率高,操作简单。

一、湿法烟气脱硫技术优点:湿法烟气脱硫技术为气液反应,反应速度快,脱硫效率高,一般均高于90%,技术成熟,适用面广。

湿法脱硫技术比较成熟,生产运行安全可靠,在众多的脱硫技术中,始终占据主导地位,占脱硫总装机容量的80%以上。

缺点:生成物是液体或淤渣,较难处理,设备腐蚀性严重,洗涤后烟气需再热,能耗高,占地面积大,投资和运行费用高。

系统复杂、设备庞大、耗水量大、一次性投资高,一般适用于大型电厂。

分类:常用的湿法烟气脱硫技术有石灰石-石膏法、间接的石灰石-石膏法、柠檬吸收法等。

A 石灰石/石灰-石膏法:原理:是利用石灰石或石灰浆液吸收烟气中的SO2,生成亚硫酸钙,经分离的亚硫酸钙(CaSO3)可以抛弃,也可以氧化为硫酸钙(CaSO4),以石膏形式回收。

是目前世界上技术最成熟、运行状况最稳定的脱硫工艺,脱硫效率达到90%以上。

目前传统的石灰石/石灰—石膏法烟气脱硫工艺在现在的中国市场应用是比较广泛的,其采用钙基脱硫剂吸收二氧化硫后生成的亚硫酸钙、硫酸钙,由于其溶解度较小,极易在脱硫塔内及管道内形成结垢、堵塞现象。

对比石灰石法脱硫技术,双碱法烟气脱硫技术则克服了石灰石—石灰法容易结垢的缺点。

B 间接石灰石-石膏法:常见的间接石灰石-石膏法有:钠碱双碱法、碱性硫酸铝法和稀硫酸吸收法等。

原理:钠碱、碱性氧化铝(Al2O3˙nH2O)或稀硫酸(H2SO4)吸收SO2,生成的吸收液与石灰石反应而得以再生,并生成石膏。

该法操作简单,二次污染少,无结垢和堵塞问题,脱硫效率高,但是生成的石膏产品质量较差。

C 柠檬吸收法:原理:柠檬酸(H3C6H5O7˙H2O)溶液具有较好的缓冲性能,当SO2气体通过柠檬酸盐液体时,烟气中的SO2与水中H发生反应生成H2SO3络合物,SO2吸收率在99%以上。

化工工艺复习题

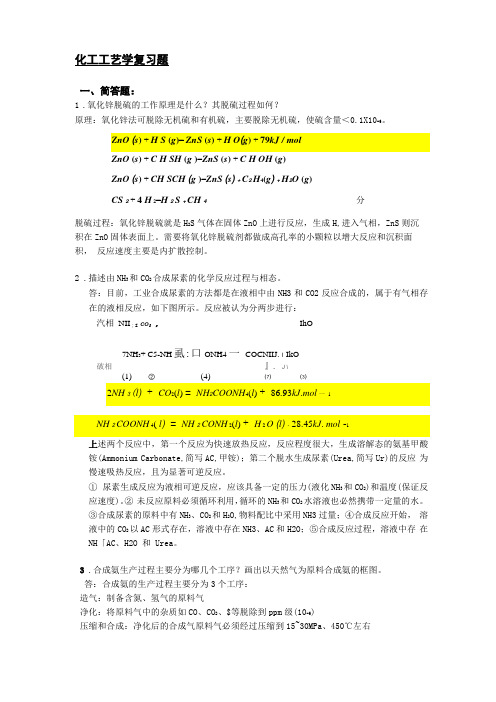

化工工艺学复习题一、简答题:1.氧化锌脱硫的工作原理是什么?其脱硫过程如何?原理:氧化锌法可脱除无机硫和有机硫,主要脱除无机硫,使硫含量<0.1X10-6。

ZnO (s) + C H SH (g )=ZnS (s) + C H OH (g)ZnO (s) + CH SCH (g )=ZnS (s) + C2 H4(g) + H2O (g)CS 2 + 4 H 2=H 2 S + CH 4分脱硫过程:氧化锌脱硫就是H2S气体在固体ZnO上进行反应,生成H,进入气相,ZnS则沉积在ZnO固体表面上。

需要将氧化锌脱硫剂都做成高孔率的小颗粒以增大反应和沉积面积,反应速度主要是内扩散控制。

2.描述由NH3和CO2合成尿素的化学反应过程与相态。

答:目前,工业合成尿素的方法都是在液相中由NH3和CO2反应合成的,属于有气相存在的液相反应,如下图所示。

反应被认为分两步进行:汽相NII;S CO:,IhO7NH3+ C5-NH虱:口ONH4 一COCNIIJ. । IkO破相』. J \(1)②(4) ⑺⑶上述两个反应中,第一个反应为快速放热反应,反应程度很大,生成溶解态的氨基甲酸铵(Ammonium Carbonate,简写AC,甲铵);第二个脱水生成尿素(Urea,简写Ur)的反应为慢速吸热反应,且为显著可逆反应。

① 尿素生成反应为液相可逆反应,应该具备一定的压力(液化NH3和CO2)和温度(保证反应速度)。

② 未反应原料必须循环利用,循环的NH3和CO2水溶液也必然携带一定量的水。

③合成尿素的原料中有NH3、CO2和H2O,物料配比中采用NH3过量;④合成反应开始,溶液中的CO2以AC形式存在,溶液中存在NH3、AC和H2O;⑤合成反应过程,溶液中存在NH「AC、H2O 和 Urea。

3.合成氨生产过程主要分为哪几个工序?画出以天然气为原料合成氨的框图。

答:合成氨的生产过程主要分为3个工序:造气:制备含氮、氢气的原料气净化:将原料气中的杂质如CO、CO2、$等脱除到ppm级(10-6)压缩和合成:净化后的合成气原料气必须经过压缩到15~30MPa、450℃左右以天然气为原料合成氨的框图:4 .以天然气为原料合成氨工艺中,天然气水蒸汽转化制气的主反应和副反应有哪些?抑制 副反应的策略如何?(1)CH + HO =CO + 3H -206.4kJ mol 4 2 2(2)CO + H 2 O =CO 2 + H 2 + 41.2kJ / molCH 4=2 H 2 + C - 74.9kJ .mol -12CO = CO 2 + C +172.4kJ mol -1CO + H 2=H 2O + C +131.36kJ .mol i抑制副反应的策略:(1)生成碳黑。

甲醇生产技术第三章脱硫

第三章 脱硫

这几种主要硫化物的性质如下。 1.硫化氢(H2S) 无色气体,有毒,溶于水呈酸性,与碱作用生成盐,可

被碱性溶液脱除,能与某些金属氧化物作用,氧化锌脱

硫就是利用这一性质。 2.硫氧化碳(COS) 无色无味气体,微溶于水,与碱作用缓慢生成不稳定盐, 高温下与水蒸气作用转化为硫化氢与二氧化碳。

四、开停车操作

(二)停车 1.短期停车 2.紧急停车 3.长期停车

四、开停车操作

(三)倒车 ①按正常开车步骤启动备用机,待运转正常后,逐渐关 小其回路阀,提高出口压力,当备用机出口压力与系统

压力相等时,逐渐开启其出口阀;同时开启在用机回路

阀,关闭其出口阀。 ②停在用机,关闭其出口阀。 ③倒车过程中开、关阀门应缓慢、以保证系统气体压力、 流量的稳定。防止抽负或系统压力突然升高及气量波动 。

面上,以便捕集,溢流回收硫磺。

③空气作用同时将溶解在吸收液中二氧化碳吹除出来, 从而提高溶液PH,实际生产1kg硫化氢约需60~ 110m3/(m2·h)空气,再生时间维持在8~12min。

二、湿法脱硫

3.栲胶法工艺流程

图2 —2

湿法脱硫工艺硫程

二、湿法脱硫

(三)其他脱硫法简介 1.ADA法 (1)脱硫塔中的反应

②经常注意罗茨机进出口压力变化,防止罗茨机和高压

机抽负。 ③保持贫液槽和脱硫塔液位正常,防止泵抽空。

三、操作要点

(四)防止带液和跑气 控制冷却塔液位不要过高,以防气体带液,液位不要过 低,以防跑气。

(五)巡回检查

①根据记录报表,按时做好记录。 ②每15min检查一次气柜高度。 ③每15min检查一次系统各点压力和温度。 ④每半小时检查一次各塔液位。

(1)原因

氧化锌溶液用途

氧化锌溶液用途氧化锌溶液是一种常见的化学品,广泛应用于许多领域。

其主要用途如下:1. 工业材料氧化锌溶液广泛用于生产各种工业材料。

例如,在橡胶工业中作为活性助剂,可以改善橡胶的物理和化学性能,并提高其耐磨性和耐老化性。

此外,氧化锌溶液还用于制备高纯度、高强度的锌粉,以供电子、冶金和化学工业使用。

此外,氧化锌溶液还可以用于制备陶瓷、玻璃、涂料和塑料等工业材料。

2. 医药行业氧化锌溶液在医药行业中有着广泛的应用。

它具有消炎、止痒和收敛等药理作用,可以用于制备各种外用药剂,如皮肤炎症、瘙痒症和湿疹等。

此外,氧化锌溶液还可以用作外用防晒霜和防晒乳液中的防晒剂,提供对紫外线的保护,防止皮肤受损。

3. 化妆品氧化锌溶液在化妆品行业中常被用作粉底、蜜粉和遮瑕膏等产品的原料。

由于其细腻的质地和覆盖力,氧化锌溶液能够有效地遮盖面部的瑕疵和色斑,并具有舒缓和抗菌作用。

此外,氧化锌溶液还可用于制备防晒、护唇和护手霜等产品,帮助保护皮肤免受紫外线、寒冷和干燥等不良环境因素的伤害。

4. 日化产品氧化锌溶液还可用于制备各种日化产品。

例如,它可以用于制备洗发水、护发素和洗面奶等产品,以提供头发和皮肤的清洁和保护。

此外,氧化锌溶液还可用于制造牙膏和牙粉,以及婴儿尿布和婴儿霜等产品,具有吸湿、抗菌和舒缓的效果。

5. 冶金行业氧化锌溶液在冶金行业中有广泛的应用。

它可以被用作焙烧锌矿石的辅助剂,促进锌的还原和提纯。

此外,氧化锌溶液还可以用作电镀工艺中的阳极,用于在金属表面形成一层防锈和耐腐蚀的涂层。

6. 环保领域氧化锌溶液在环保领域也有着重要的应用。

例如,在废水处理过程中,氧化锌溶液可以作为一种降解有机污染物的催化剂,促进废水中有害物质的降解和去除。

此外,氧化锌溶液还可以用作脱硫剂,用于处理烟气中的二氧化硫等有害气体。

综上所述,氧化锌溶液是一种多功能的化学品,广泛应用于工业材料、医药、化妆品、日化产品、冶金和环保等领域。

随着技术的不断进步和需求的增加,氧化锌溶液的用途还将继续扩展和深化。

精脱硫系统催化剂与转化催化剂的升温与还原复件

精脱硫转化系统开车方案及操作规程第一节精脱硫转化系统生产原理及流程一、原理1、精脱硫原理通过铁钼触媒及镍钼触媒将焦炉气中的硫醇(RSR,噻吩(GH4S)、二硫化碳(CS)、硫氧化碳(COS等有机硫加氢转化成无机硫HS、不饱和烃加氢转化为饱和烃;再利用铁锰脱硫剂及氧化锌脱硫剂,除去HS,使焦炉气硫含量w O.lppm。

(1)加氢反应RSH+2+RH+2S+Q;RSR ' +H二RH+R H+HS+QCHS+4H=GH0+HS+Q; CS 2+4H二CH+2HS+QCOS+24CO+H5+Q C 2H+H二GH+Q生产中铁钼触媒在进行上述反应的同时还存在以下副反应:CO+32+CH+HO+Q(甲烷化反应)2 H+O=2HO+Q(燃烧反应)C2H二C+CH+Q(析碳反应)2CO二C+C+Q(析碳反应)生产中加氢反应及副反应均为放热反应,在操作中应控制好触媒层温度。

铁钼触媒主要的副反应是甲烷化反应,因此操作中要注意原料气中CO 含量的变化。

(2)脱硫反应①铁锰脱硫剂对H2S的吸收反应:FeS+HS二FeS+HMnO+HB二MnS+HOMn S+2S= MnS+H2②氧化锌脱硫剂对硫的吸收反应:Zn O+bS=Z nS+bO2、转化原理在焦炉气中加入水蒸汽,在一定压力及温度下,通过催化剂作用,生成合成甲醇有用的H2、CO及CQ。

转化反应:CH+H2C= CO+3出QCO+ H 20= CQ+H2+QCH 4 = C+2H— Q二、流程1、精脱硫转化系统流程叙述来自焦炉气压缩机(C201)的焦炉气含H b S< 20mg/Nm有机硫250mg/Nm其压力为2.5MPa温度100〜110C。

焦炉气通过两台并联的脱油剂槽(D106a、b)脱除掉焦炉气中的油水之后进入冷热交换器(E104),被来自铁锰脱硫槽D103a D103b的一级脱硫气第一次加热;然后进入原料气第一预热器(E101)被来自转化气废热锅炉(E105)的转化气第二次加热;再经原料气第二预热器(E102)被来自气气换热器(E103)的转化气第三次加热;最后进入加热炉B101被第四次加热。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

氧化锌脱硫剂总结氧化锌脱硫总结1、目前锌基脱硫剂研究现状经过研究与筛选,得出可作为高温脱硫使用的元素达十多种,能满足脱硫基本要求的主要有以下11种金属氧化物,它们分别是Zn、Fe、Cu、Ca、Co、Cd、Mo、Pb、W、V、Ba和Mn。

这些的金属氧化物可以在350~1200?条件下进行脱硫,它们都是很容易被氧气氧化再生的。

研究结果发现单一的金属氧化物脱硫剂各有优缺点,其中氧化铁的硫容最大,但是其脱硫精度低,容易粉化,再生过程中易于烧结;氧化锌脱硫剂脱硫精度高,最佳脱硫温度在500~750?,温度过高氧化锌易被还原成单质锌而挥发,导致单锌的损失。

温度过低脱硫剂与HS2反应时生成的ZnS覆盖在脱硫剂的表面,阻止了HS分子进一步向内部的扩散,2使得锌氧化物的硫容偏低,再生时温度过低易形成硫酸盐等。

充分利用了各种单一氧化物的优点,复合金属氧化物脱硫剂各方面的脱硫性能都有所得到改善,如Cu-Mn,Cu-Fe,Cu-Mo,Fe-Ca,Zn-V,Zn-Ti,Ce-Fe,Ce-Cu,Zn-Fe-Ti和Zn-Fe-V等等复合金属氧化物。

但它们在硫化再生过程中也不同程度存在着高温烧结、失活、粉化等问题,因此又引入各种成分对其性能进行了改进。

其中主要有锌、铁、锰、铜、钙、镍、锡以及其他的一些碱性稀土元素和碱金属的氧化物,利用各单一金属的特点,使脱硫剂的硫化和再生性能不断的提高。

2、氧化锌脱硫剂在单一金属氧化物当中,ZnO是目前国内外公认的脱硫精度最好的脱硫剂,-5与HS反应的平衡常数比较大,可以将出口处的HS摩尔分数降低到10以下,22当气体中有氢存在下,羰基硫、二硫化碳、硫醇、硫醚等等都会在反应温度下发生转化生成HS,生成的HS也可被氧化锌吸收。

ZnO脱硫剂硫容对温度很敏感,22当温度升高时,硫容会增大;一般使用的温度要求在200?以上,在600~700?范围内反应迅速而且很彻底;但在高温(约600?以上)时,ZnO易被还原成为单质Zn而挥发损失;在再生过程中,当操作温度低时,有可能生成硫酸盐而失去活性,温度过高了又会脱硫剂发生烧结。

氧化锌与硫化氢在不同的硫化氢浓度下的反应是属于一级反应,反应的能力与颗粒的尺寸有关,用孔模型分析的结果表明,孔扩散是影响反应能力的主要因素。

氧化锌脱硫剂在使用的过程中,床层硫的轴向分布可以分为3个区,上层的饱和区,基本上已被硫化锌饱和;中间的传质区,此区为主要的反应区,反应迅速;下层的清净区,仍然为新鲜氧化锌脱硫剂。

3、铁酸锌脱硫剂铁酸锌为具有正尖晶石结构的化合物,铁酸锌既具备了氧化锌脱硫效率高的优点,又兼备了氧化铁高硫容和快速反应的特性。

铁酸锌在硫化后很容易用空气/蒸汽进行再生。

FeO的硫容大约是ZnO的2倍,而且与HS的反应速率较快,232 针对锌氧化物存在着硫容小、易挥发等缺点,中高温复合金属氧化物铁酸锌(ZnFeO)脱硫剂及提高其活性已成为了国内外学者重点的研究对象。

铁酸锌24 是具有正尖晶石结构的化合物,在理想的正常尖晶石结构中,在氧的立方堆积晶格中,Zn原子占据了四面体空穴,铁原子占据了八面体空穴,氧有4个金属配位,其中的3个位于八面体中,剩下的一个处于四面体当中。

在这种结构中锌得到了均匀的分散,这有利于降低了锌的挥发损失。

生成尖晶石结构可以提高锌的分散度,从而降低了在强还原气氛下锌的挥发。

为保持脱硫剂较高的活性和较稳定尖晶石结构,在铁酸锌脱硫剂中添入了各种成分对其性质进行改进。

将CuO加入铁酸锌中可以提高脱硫剂的活性和效率,降低出口处的HS浓度;对新鲜ZnFeO脱硫剂添加TiO、CuO的硫化和再生2242 后,发现硫化反应活性明显增强,而且随循环次数的增加而增加,这是由ZnFeO24结构发生变化所导致的。

但是CuO和TiO的加入都不能阻止脱硫剂随循环次数2的增加活性严重降低,这是因氧化铜被还原为单质铜以及烧结使孔数量降低所致。

虽然铁酸锌脱硫剂的脱硫和再生效果比氧化锌脱硫有所提高,但也存在不足之后,需在研究再改进。

4、钛酸锌脱硫剂由于铁酸锌在还原性气氛下容易被还原为ZnO和FeO并生成单质锌,其23 机械稳定性能的不好而限制了它的应用。

在ZnO中引入氧化物TiO的具有反尖2晶石结构的钛酸锌受到很大的关注,TiO有锐钛矿、金红石和板钛矿3种不同的2晶型,其中的板钛矿不常用,锐钛矿和金红石结构均是钛氧八面体,二者的区别在于八面体的畸变程度和八面体间相互连接的方式不同。

由于晶格缺陷等的影响,TiO的加入能提高ZnO的稳定,并且提高其再生性能和脱硫率。

钛酸锌脱2 硫剂便是由ZnO和TiO组成,在氧化锌与二氧化钛高温焙烧过程中,Zn-Ti-O2 形成ZnTiO、ZnTiO和ZnTiO三种不同结构的钛酸锌盐,它们都是反尖晶的323824石结构;从硫容的角度讲,ZnTiO是最理想的结晶化合物,也是脱硫剂的主要24成分。

在ZnO中加入TiO制成的具有反尖晶石结构的钛酸锌脱硫剂也是可以减2少Zn的挥发损失,并能有较高的力学强度及抗H和CO还原侵蚀的能力。

当2 Zn和Ti的摩尔比值为1.5时,钛酸锌表现出最好的综合性能,既能抗磨损而且其硫容也较高。

化学反应控制时,脱硫剂的硫化反应速率是金属氧化物活性组分与HS之间的反应速率,并不受脱硫剂结构性质的影响;而内扩散控制时,硫2 化反应速率与脱硫剂的结构性质有着密切关系。

王乃计等人的研究发现,钛酸锌虽有较高的力学强度、抗高温性能以及抗H和CO还原侵蚀能力;但氧、硫元2 素在钛酸锌晶格上也频繁更迭交换,也会引起脱硫剂结晶度降低、抗还原能力减弱等等。

此外,TiO不与HS反应,它的加入会降低脱硫剂的硫容,且Ti-Zn-O22 脱硫剂在高于650?时易破碎、易裂缝,导致活性降低,在再生时易形成硫酸锌。

对ZnO-TiO脱硫剂进行的改性研究发现,ZnO-TiO-SnO在500?时煅烧2222小时,其活性是SnO的16.4倍、TiO的2倍、ZnO的0.92倍。

但随煅烧温度22的升高,反应形成ZnTiO、ZnSnO和ZnTiSnO而使其活性下降。

在1300?242420.50.54时煅烧42小时,所有活性氧化物反应生成ZnTiSnO而使其几乎无活性,由20.50.54此可见SnO,对改性钛酸锌具有一定的局限性。

而Jun等人在钴和镍对钛酸锌2脱硫剂进行的改性研究中认为,锌钛脱硫剂中加入质量分数25%的CoO时,高34温和中温下均有良好的脱硫性能和较好的稳定性,多次循环后其活性无下降。

Co不仅是硫化过程中的活性组分,而且能阻止Zn向脱硫剂外部的迁移,大大减少了单质锌的挥发损失;并减小了脱硫剂颗粒的膨胀或收缩。

而镍的加入,则可以阻止CoSO的SO滑移,降低了反应温度,使脱硫剂在中温下亦显示出了良42好的脱硫能力,经十几次的循环使用后无活性下降。

ZrO的加入可以改善其孔2的结构,使ZnO-TiO在若干个脱硫再生循环中保持较大的比表面积,水在再生2过程中的加速效应也更为显著。

对ZnO-TiO中加入LaO后的硫化再生性能研223究发现,加入助剂后的脱硫剂经过5个循环测试,虽有少量硫酸盐生成,但无破碎现象,表现良好。

5、影响氧化锌脱硫的因素5.1操作工艺条件的影响(1)压力通常在2.0,4.0 MPa下操作。

试验证明,在常压,10.0 MPa下,提高操作压力有利于提高反应速度,增加穿透前理论硫容。

若原料气中含有可结聚于催化剂的微孔里的气体,则压力会有影响,在这种情况下,由于额外的扩散限制,使原料与催化剂颗粒中心ZnO 的反应减慢。

而在高空速(约4000 h )时,由于压力增加,吸收曲线的形状更陡。

(2)温度由于晶格扩散的原因,温度对硫的吸收率有明显的影响。

在单独使用氧化锌脱硫剂时,为了提高对有机硫的转化能力,可适当提高反应温度。

此外,在脱硫剂使用后期,也可适当提高一点反应温度,这对提高硫容,延长更换周期有利。

但不要超过400?,以防烃类裂解造成析炭。

(3)空速空速影响吸收HS的程度,因为它控制了与催化剂接触的时间。

如果空速2太大,反应物在脱硫剂床层停留时间过短,使反应来不及进行完全,因而降低了反应速率,穿透硫容相应减小;空速太低,气膜效应显著,使过程处于外扩散控制,反应速率小,硫容低。

通常应按照使用说明书推荐的使用范围(1000,4000 h ),并根据原料气中硫的形态和含量及设计使用寿命选取最佳空速。

当然,在保证有足够的线速度、不存在气膜效应的前提下采用较低的空速,对提高脱硫剂的硫容是有利的。

如果空速定得过低,脱硫槽体积过于庞大,脱硫剂装量也太多。

5.2 反应器设计及脱硫剂装填吸收曲线的倾斜程度主要决定于工艺条件和脱硫剂的性能。

所以在确定了工艺条件和脱硫剂时,ZnO的使用效率决定于ZnO床层的相对深度。

加大深度就要增加压力降。

但是,正常采用的空速条件下,压力降是很低的。

薄的多床层比一般采用的单一床层更实用。

当氧化锌脱硫剂以单一床层装填,尤其是床层的高径比较小(如高径比为1以下),在脱硫剂装填时一定要特别均匀,以防产生含硫原料气的沟流,从而导致脱硫剂提前穿透,影响使用效果。

5.3脱硫剂的影响(1)脱硫剂中ZnO的种类氧化锌脱硫剂的主要原料ZnO,按生产工艺不同可分为2类:即以锌锭为原料在1 000? 以上高温下气化(间接法)制得的非活性氧化锌,和以碱式碳酸锌经5O0,550?焙烧分解制得的活性氧化锌。

以活性氧化锌为原料制得的脱硫剂比非活性氧化锌为原料制得的脱硫剂硫容高得多。

这是因为,氧化锌脱硫剂的活性和硫容是以比表面积和孔径分布为函数的,若孔容较小(被相对大的硫化物离子所堵塞),则HS难以到达脱硫剂粒子2 的中心;若孔径很大,则吸收的有效面积就较小,硫容明显减少。

(2)助剂的影响在制备氧化锌脱硫剂时,向其中加入一些物质,增加反应的活性中心,以提高其硫容,尤其是低温硫容。

氧化锌是n型半导体,氧化锌导带中的电子影响导电率,导电率越高,提供的电子越多,氧化锌表面的碱性就越强,越有利于HS2的吸附。

因此,添加合适的助剂,如第一周期过渡金属氧化物铜或钴盐能提高氧化锌的脱硫能力(3)成形压力氧化锌脱硫剂的活性除与原料有关外,还间接与成型时挤压强度有关。

太大的挤压强度会导致脱硫剂的比表面积减小和孔隙率的降低,太小的挤压强度又会导致脱硫剂强度太低。

因此,制造脱硫剂时必然是这些相矛盾参数的折衷选择。

不能只用单纯的ZnO就能制成有效的脱硫剂。

加入少量的载体,能够形成多孔的疏松的结构,并使氧化锌脱硫剂具有大的比表面积。

(4)制备时的焙烧条件在反应器已经确定的情况下,影响氧化锌脱硫的主要因素有三个方面A)脱硫剂自身的特性氧化锌脱硫剂本身的化学组成、物理结构对脱硫剂的活性有很大影响。

具体体现在ZnO的类型及含量、强度、磨耗、孔径、孔容、孔的分布及表面上。