雾化法制取金属及合金粉末技术专题

制备金属粉末的方法

制备金属粉末的方法

制备金属粉末的方法主要有以下几种:

1. 机械研磨法:将金属块通过球磨机、环磨机等设备进行研磨,使其破碎成粉末。

2. 化学还原法:通过将金属盐溶液与还原剂反应,使金属离子还原为金属粉末。

3. 电解法:将金属盐溶液用作电解质,通过电解反应将金属离子还原为金属粉末。

4. 车削法:使用机床将金属块切削成细小的金属粉末。

5. 雾化法:将金属块加热至熔点,然后通过高速气流将熔融金属喷雾,使其迅速冷却成粉末。

这些方法根据金属的性质和需求的粉末质量可选择不同的方法进行制备。

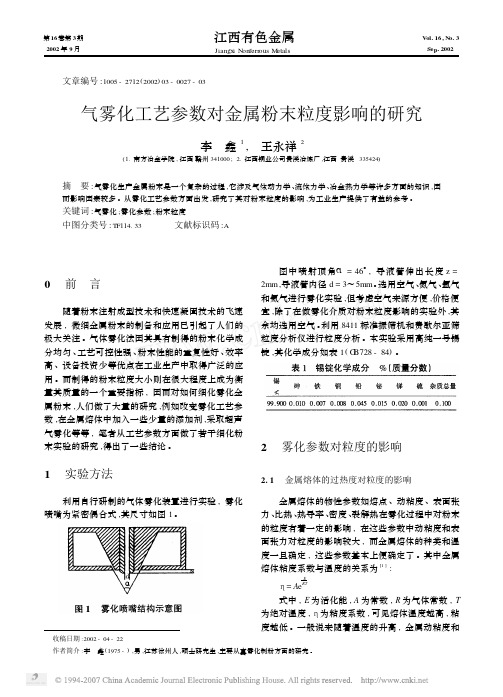

气雾化工艺参数对金属粉末粒度影响的研究

金属熔体雾化时 , 雾化介质的种类对粉末粒度 的影响是比较重要的 , 在做雾化介质对粉末粒度影 响的实验时 ,我们选择了四种雾化介质 :空气 ,氮气 , 氩气和氦气 , 金属熔体温度为 472 ℃时粒度分布见 图 5。

第 3期

李 鑫 ,等 :气雾化工艺参数对金属粉末粒度影响的研究

《江西有色金属》国际标准刊号 ISSN1005 - 2712、国内统一 刊号 CN36 - 1130/ TF,每期定价 5 元 ,全年计 20 元。需要订阅本刊 的单位和个人 ,直接向编辑部订阅。欢迎广大专家、学者、工程技

术人员及管理干部踊跃为《江西有色金属》撰稿 ,并优先刊用国家

自然科学基金项目及其他重要研究项目的稿件。

摘 要 :气雾化生产金属粉末是一个复杂的过程 ,它涉及气体动力学 、流体力学 、冶金热力学等许多方面的知识 ,因

而影响因素较多 。从雾化工艺参数方面出发 ,研究了其对粉末粒度的影响 ,为工业生产提供了有益的参考 。

关键词 :气雾化 ;雾化参数 ;粉末粒度

中图分类号 : TF114. 33

文献标识码 :A

《江西有色金属》征稿征订启事

《江西有色金属》系江西有色金属工业公司 (原中国有色金属 工业南昌公司) 和江西省有色金属学会共同主办的综合性有色冶 金技术刊物 (季刊) ,公开发行。主要刊登有色金属采矿、选矿、冶 炼、分析、机电、自动化、节能、环保、企业管理和资源综合利用等 方面的科研成果、学术论文和综合评述 ,并辟有国内外最新科技 动态 ,市场信息 ,新知识、新技术专题讲座等栏目。本刊可供以上 专业的教学、科研、设计、生产、管理等方面的科技人员、干部、院 校师生参考。

升高到一定温度 ,粉末的粒度变化很小 。 (2) 粉末的粒度受雾化压力和气液质量流率比

金属雾化制粉炉简介

金属雾化制粉炉简介1、原理与用途ZGF型雾化制粉炉是用快速凝固的方法制取金属粉末的专用设备。

其工作原理是先把金属用感应加热的方法熔化,然后将熔融的金属高压惰性气流喷成雾珠。

雾珠冷凝后即成了细小的颗粒(粉末)。

根据高速气流速度和压力的不同可生产出不同直径的细粉或超细粉。

这是一种新工艺,新设备,它可以制造高纯金属粉末,也可以生产任意配比的合金粉末及复合材料,这些产品是粉末冶金和化工行业不可缺少的重要原材料。

广泛应用于航空、航天、国防、军工及科研和其它工业生产中。

2、型号和主要技术参数:2.1型号示意2.2主要技术数据:2.2.1 感应熔炼炉容量100kg(钢)2.2.2 额定熔炼功率160KW2.2.3 熔炼电源频率1000Hz2.2.4 工作、温度200~1800℃2.2.5 保温炉功率10KW2.2.6 保温电源频率50Hz(三相)2.2.7 保温炉温度200~1300℃2.2.8 保温炉容量10Kg(钢)2.2.9 系统真空度6.67×10-1Pa2.2.10 压升率0.07Pa/min3、结构特点:本设备由熔炼保温室、雾化室、充气系统、旋风除尘器、收粉罐、真空系统、充气系统、水冷系统、液压系统、电源及电控系统、工作平台等组成。

本设备为立式高架结构,地面布置有充气系统,真空机组和收粉罐。

本设备结构紧凑,造型美观,使用方便,便于维修,具有良好的通用性和互换性。

3.1熔炼保温室:设有炉盖,炉盖升降机构、捣料机构、视察机构、测温机构、加料机构。

可在真空状态下进行测温和加料,炉盖上的观察窗可观察炉内的熔炼及浇铸情况,炉盖的升降是液压驱动的。

熔炼金属是利用室内的中频感应线圈实现的。

炉体上的水冷同轴电极(转轴)是动态密封结构,它在真空状态下将水和电输送给感应线圈并利用炉外的油缸和齿轮齿条实现倾转浇铸。

室内的保温炉(即中间包,也叫保温漏斗)是电阻加热炉,其下设有雾化喷咀。

喷咀的进气管道,电阻炉的进电从炉体侧面引入。

金属粉末制备方法分类及其基本原理

金属粉末制备方法分类及其基本原理摘要简要介绍了金属粉末的制备方法。

由机械法和物理化学法两大类方向具体介绍。

同时简述了各种金属粉末制备方法的基本原理。

关键词金属粉末;制备;分类;原理1 引言:金属及其化合物的粉末制备目前已发展了很多方法,对于这些方法的分类也有若干种。

根据原料的状态可分为固体法、液体法和气体法;根据反应物的状态可分为湿法和干法;根据生产原理可分为物理化学法和机械法。

一般来说在物理化学方法中最重要的方法为还原法、还原-化合法和电解法;在机械法中最主要的方法则是雾化法和机械粉碎法。

金属粉末的生产方法的选择取决于原材料、粉末类型、粉末材料的性能要求和粉末的生产效率等。

随着粉末冶金产品的应用越来越广泛,对粉末颗粒的尺寸形状和性能的要求越来越高,因此粉末制备技术也在不断地发展和创新,以适应颗粒尺寸和性能的要求。

2 金属粉末的制备方法:2.1 物理化学法:2.1.1 还原法:金属氧化物及盐类的还原法是一种应用最广泛的粉末制备方法。

可以采用固体碳还原铁粉和钨粉,用氢或分解氨制取钨、钼、铁、铜、钴、镍等粉末;用转化天然气和煤气可以制取铁粉等,用纳、钙、镁等金属作还原剂可以制取钽、铌、钛、锆、钍、铀等稀有金属粉末。

金属氧化物及盐类的还原法基本原理为,所使用的还原剂对氧的亲和力比氧化物和所用盐类中相应金属对氧的亲和力大,因而能够夺取金属氧化物或盐类中的氧而使金属被还原出来。

由于不同的金属元素对氧的作用情况不同,因此生成氧化物的稳定性也不大一样。

可以用氧化反应过程中的△G的大小来表征氧化物的稳定程度。

如反应过程中的△G值越小,则表示其氧化物的稳定性就越高,即其对氧的亲和力越大。

其优点是操作简单,工艺参数易于控制,生产效率高,成本较低,适合工业化生产;缺点是只适用于易与氢气反应、吸氢后变脆易破碎的金属材料。

2.1.2 金属热还原和还原化合法:金属热还原是,被还原的原料可以是固态的、气态的,也可以是熔盐。

后二者相应的又具有气相还原和液相沉淀的特点。

等离子雾化制粉技术及相关技术对比

等离子气雾化技术与其他钛粉制备技术生产钛细粉对比June 2015概述1.公司简介和使命2.AP&C等离子雾化工艺3.等离子雾化与主要竞争工艺生产细钛粉比较4. 总结2钛粉生产:开始于2004年目前产能:150 吨/年 (到年底200多吨)销售区域:20多个国家其中在增材制造领域的销售百分比约为75%工厂: 3,000平方米(加拿大蒙特利尔)专利:等离子工艺/材料认证: AS 9100 C 和 ISO 9001:2008中国经销商:天齐34•为粉末冶金市场上各种不同的增材制造技术(EBM, DLSM, SLM, LD )以及金属注射成型、热等静压和喷涂等技术提供高品质钛粉和其他高熔点金属粉末。

•成为市场质量参照航空航天领域方面的应用要求钛粉具有最好的品质。

•提供卓越的客户导向服务快速服务,强大的技术支持,透明的解决方案。

4APC 使命等离子雾化工艺(简称PA )5 AP&C 公司等离子雾化专利工艺产品特点•高纯度 (极好的自由熔化,氧含量在Ti-6Al-4V 低至700ppm) •高球形 (良好的松装密度) •高流动性 (卫星球很少) •细粉空心球率极低 •十分稳定和一致的工艺 •细粉收率高等离子雾化技术结合了气雾化和旋转电极技术的优点等离子雾化:材料6标准产品•TC4 (5级和23级) •纯钛•镍基高温合金718定制合金•镍合金 (625, 镍-钛, …)•Ti-5Al-5V-5Mo-3Cr •Ti-6Al-2Sn-4Zr-2Mo-0.08Si •其他定制合金包括铌、锆合金良好的适应于高熔点活性金属7等离子雾化粉末高球形度、卫星球少、优异的流动性和密度AP&C Ti-6Al-4VTL-6AL-4V 的流动性和密度尺寸分布霍尔流量计 (s for 50 g) 卡尼流量计(s for 50 g)表观密度 (g/cm3) 松装密度 (g/cm3) 0-45 µm NA NA NA3.02 (68.2%)15-45 µm 28 5 2.46 (55.5%) 2.78 (62.8%) 45-106 µm 23 4 2.55 (57.6%) 2.84 (64.1%) 45-150 µm 23 4 2.62 (59.1%) 2.94 (66.4%) 45-250 µm 23 4 2.67 (60.3%) 2.98 (67.3%) 0-250 µm3152.94 (66.4%)3.36 (75.8%)8流动性取决于颗粒形状、粒度分布、表面能(静电)和湿度。

3d打印金属粉末材料制备方法【干货技巧】

金属3D打印机火了之后,金属3D打印粉末材料也跟着开始火了,而3D打印金属粉末市场将保持高增长的态势,目前国内外3D打印金属粉末的制备工艺——气雾化技术的最新进展,广东银纳科技有限公司对3D打印金属粉末制备技术的现状进行分析,提出一些意见。

3D打印技术是一种新型的打印技术,其突出优点在于无需机械加工或任何模具,就能直接从计算机图形数据中生成任何形状的零件,从而极大地缩短产品的研制周期,提高生产率和降低生产成本。

3D打印金属粉末作为金属零件3D打印最重要的原材料,其制备方法备受人们关注,3D打印金属粉末作为金属零件3D打印产业链最重要的一环,也是最大的价值所在。

在“2013年世界3D打印技术产业大会”上,世界3D打印行业的权威专家对3D打印金属粉末给予明确定义,即指尺寸小于1mm的金属颗粒群。

包括单一金属粉末、合金粉末以及具有金属性质的某些难熔化合物粉末。

目前,3D打印金属粉末材料包括钴铬合金、不锈钢、工业钢、青铜合金、钛合金和镍铝合金等。

但是3D打印金属粉末除需具备良好的可塑性外,还必须满足粉末粒径细小、粒度分布较窄、球形度高、流动性好和松装密度高等要求。

为了进一步证明3D打印金属粉末对产品的影响。

采用选择性激光烧结法(SLS法)打印两种不同的不锈钢粉末,发现制备出的产品存在明显差异。

德国某厂家的不锈钢粉末打印样品表面光泽、收缩率小、不易变形、力学性能稳定。

而国内某厂家的不锈钢粉末的打印样品则远远不及前者。

为此,对两种不同的不锈钢粉末进行的微观形貌分析。

金属粉末的制备工艺目前,粉末制备方法按照制备工艺主要可分为:还原法、电解法、羰基分解法、研磨法、雾化法等。

其中,以还原法、电解法和雾化法生产的粉末作为原料应用到粉末冶金工业的较为普遍。

但电解法和还原法仅限于单质金属粉末的生产,而对于合金粉末这些方法均不适用。

雾化法可以进行合金粉末的生产,同时现代雾化工艺对粉末的形状也能够做出控制,不断发展的雾化腔结构大幅提高了雾化效率,这使得雾化法逐渐发展成为主要的粉末生产方法。

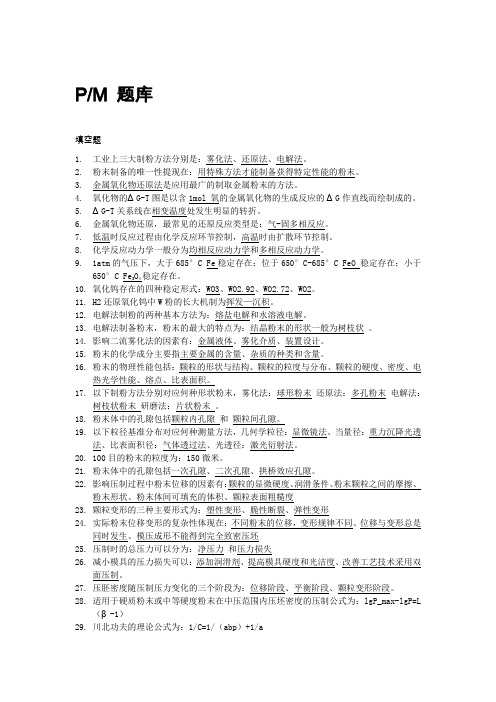

粉末冶金期末复习题-155

P/M 题库填空题1.工业上三大制粉方法分别是:雾化法、还原法、电解法。

2.粉末制备的唯一性提现在:用特殊方法才能制备获得特定性能的粉末。

3.金属氧化物还原法是应用最广的制取金属粉末的方法。

4.氧化物的ΔG-T图是以含1mol 氧的金属氧化物的生成反应的ΔG作直线而绘制成的。

5.ΔG-T关系线在相变温度处发生明显的转折。

6.金属氧化物还原,最常见的还原反应类型是:气-固多相反应。

7.低温时反应过程由化学反应环节控制,高温时由扩散环节控制。

8.化学反应动力学一般分为均相反应动力学和多相反应动力学。

9.1atm的气压下,大于685°C Fe稳定存在;位于650°C-685°C FeO 稳定存在;小于650°C Fe3O4稳定存在。

10.氧化钨存在的四种稳定形式:WO3、WO2.92、WO2.72、WO2。

11.H2还原氧化钨中W粉的长大机制为挥发—沉积。

12.电解法制粉的两种基本方法为:熔盐电解和水溶液电解。

13.电解法制备粉末,粉末的最大的特点为:结晶粉末的形状一般为树枝状。

14.影响二流雾化法的因素有:金属液体、雾化介质、装置设计。

15.粉末的化学成分主要指主要金属的含量、杂质的种类和含量。

16.粉末的物理性能包括:颗粒的形状与结构、颗粒的粒度与分布、颗粒的硬度、密度、电热光学性能、熔点、比表面积。

17.以下制粉方法分别对应何种形状粉末,雾化法:球形粉末还原法:多孔粉末电解法:树枝状粉末研磨法:片状粉末。

18.粉末体中的孔隙包括颗粒内孔隙和颗粒间孔隙。

19.以下粒径基准分布对应何种测量方法,几何学粒径:显微镜法、当量径:重力沉降光透法、比表面积径:气体透过法、光透径:激光衍射法。

20.100目的粉末的粒度为:150微米。

21.粉末体中的孔隙包括一次孔隙、二次孔隙、拱桥效应孔隙。

22.影响压制过程中粉末位移的因素有:颗粒的显微硬度、润滑条件、粉末颗粒之间的摩擦、粉末形状、粉末体间可填充的体积、颗粒表面粗糙度23.颗粒变形的三种主要形式为:塑性变形、脆性断裂、弹性变形24.实际粉末位移变形的复杂性体现在:不同粉末的位移,变形规律不同、位移与变形总是同时发生、模压成形不能得到完全致密压坯25.压制时的总压力可以分为:净压力和压力损失26.减小模具的压力损失可以:添加润滑剂、提高模具硬度和光洁度、改善工艺技术采用双面压制。

离心雾化知识总结

•

离心雾化方法的理论发展并不是以很公认的科学 原理为基础的,而是侧重于技术上工业用途 。大多有关 这方面的发明都当作专利。因此下面只能介绍一些以 实验数据为基础的半经验公式。离心雾化的粉碎程度 及其与诸因素的关系 ,这是雾化理论的核心。有人已导 出了确定平均液滴直径或主要直径或液滴的最大直径, 其表达式为:

随着熔液的流速以及雾化盘转速的变化, 会有三种雾化模式出现,〈a〉低供给率或 高转速时,直接雾化成液滴,〈b〉供给率 或中转速时先形成液带〈ligament〉才分解 成液滴,〈c〉高供给率或低转速下,熔液 脱离转盘边缘时,仍然是一层液体薄片,经 过一段飞行距离才裂解成液滴。比较这三种 模式,第一种模式效率太低,第三种模式不 容易控制粉末粒径分布,因此以第二种模式 为最佳模式。离心雾化之生产速率最高可达 每小时1吨,粉末形状为圆球状,平均大小 为100µm。

该方法包括一个圆形旋转体,且液体流在 该中心。离心盘制作有以下要求: 1、无振动 旋转;2、具有比重力大的离心力(高速旋转); 3、供液量一定;4、平滑的叶片平面; 5、均 匀湿润的叶片面。

液体随着离心力迅速的运动至圆盘边缘, 加速到更高的速度,直到接近圆周速度。由于 旋转的作用,圆周力克服液体表面张力将液体 从圆盘边缘甩出(上图展示了一个液体雾化例 子)。 离心喷雾影响液滴大小的因素有以下几点: 1、转速对液滴大小的影响 转速增大,液滴 变小;反之转速降低,液滴变大;2、供料量 与液滴大小的关系 在旋转速度一定的情况下, 液滴大小与供料量成正比;3、物料浓度与液 滴大小的关系 物料浓度与液滴大小成正比 。 4、随着表面张力的平方根增加,随着密度平

雾化法,即雾化制粉法,是指将液体金属 或合金直接破碎分散成所需要的粉末,而离心 雾化的概念是熔融金属通过离心力的作用而粉 碎成粉末的方法,所以二者是有区别的。其中 雾化法主要包括以下几类:1、用高压泵把浆 体以十几兆帕的压力挤入喷嘴,经喷嘴导流槽 后变为高速旋转的液膜喷射出喷孔形成锥状雾 化层的方法称为加压自喷式雾化;