变压吸附技术的基本原理

变压吸附基本原理

变压吸附基本原理变压吸附(Pressure Swing Adsorption,PSA)是一种通过在不同压力下吸附和解吸物质来实现分离和纯化的技术。

它在许多工业领域中被广泛应用,如空分、气体纯化、制氧和制氢等。

变压吸附的基本原理是基于吸附剂对不同物质的吸附能力不同。

吸附剂通常是多孔的,具有高度发达的孔隙结构。

物质分子可以在其表面上发生物理吸附或化学吸附,并通过占据吸附剂的孔隙来稳定。

根据物质吸附的选择性,可以通过改变吸附剂中的压力来控制物质的吸附和解吸过程。

变压吸附通常包括吸附、解吸、冲洗和再生四个基本步骤。

首先,在较低压力条件下,吸附物质会向吸附剂表面扩散并发生吸附。

吸附物质沿着固体颗粒上的孔隙流动,直到达到平衡吸附量。

然后,通过增加压力,引起非吸附物质分子的竞争吸附,从而将吸附物质从吸附剂上解吸出来。

解吸过程发生在高压条件下,使物质能够从吸附剂表面多孔孔隙中脱附。

接下来是冲洗步骤,它的目的是去除吸附剂表面残留的吸附物质,并准备吸附剂进行再生。

在冲洗过程中,可以使用较低压力或其他介质来冲洗吸附剂,以清除吸附剂上的吸附物质。

最后,通过通过减少压力或其他的方法来减少吸附剂中的竞争吸附物质,再生吸附剂。

例如,可以利用减压或加热的方法来促进吸附剂中吸附物质的解吸和脱附。

变压吸附技术的性能和效率可以通过多种因素来调节和优化。

首先,合适的吸附剂选择是关键,因为不同的吸附剂对不同的物质具有不同的吸附能力和选择性。

其次,吸附剂的孔径分布和孔隙结构也会影响吸附过程的效果。

特别是,在分离气体混合物时,需要根据吸附物质的分子尺寸和相互作用来选择合适的孔径范围。

此外,变压吸附列的设计和操作条件的选择也会影响分离效果。

通过优化各种参数,如压力、温度、循环时间和冲洗剂浓度等,可以改善吸附和解吸性能。

总之,变压吸附是一种基于吸附剂对物质吸附和解吸能力的分离技术。

通过控制压力和操作条件,可以实现对物质的选择性吸附和解吸,从而实现分离和纯化的目的。

变压吸附法氮气氧气分离

变压吸附法氮气氧气分离变压吸附法氮气氧气分离氮气和氧气是常见的两种气体,它们在大气中的比例约为78%和21%,在不同的工业应用中,需要纯化或者分离其中的一种或多种气体。

一种常见的方法就是利用变压吸附法(Pressure Swing Adsorption, PSA)对氮气和氧气进行分离。

本文将对此方法进行介绍和分析。

一、变压吸附法的原理和特点变压吸附法其实是一种固体吸附技术。

其原理是在固定床层中放置吸附剂,并通过周期性的压力升降来控制气体的吸附和解吸,从而实现气体混合物的分离。

在气体进入固定床层之前,它需要先经过一些预处理设备,例如压缩机、冷凝器、过滤器等,以去除杂质、降低湿度和温度,使其符合吸附工艺的要求。

具体来说,氮气和氧气分离的过程可以分为以下步骤:1. 吸附:将压缩过的混合气体通过一个易于吸附氧气的床层(比如说分子筛)。

2. 解吸:将床层内的氧气解除吸附状态,需要降低压力并通入另一个床层,这个床层需要执行吸附操作。

3. 气体出口:产生一个只含氮气的稳定流。

这个过程中,需要一个满足以下要求的固体吸附剂:· 具有选择性:能够选择性吸附氧气而不是氮气,或者相反。

· 具有高吸附性:吸附剂表面分子分散程度高,能够将气体分子吸附到表面。

· 具有高再生性:吸附剂的吸附能力需要通过解除吸附状态进行再生。

变压吸附法的主要特点是:· 可以实现连续、可控制的分离操作。

· 操作简单,无需添加任何化学物质。

· 生产成本低,技术成熟,应用广泛。

但也需要注意的是,吸附剂会随着时间的增加而老化,吸附的选择性会降低,影响分离效果。

二、变压吸附法在氮气氧气分离中的应用变压吸附法在氮气和氧气分离中的应用非常广泛,如:1. 制取高纯度氮气:在医药、食品、航空等行业,需要使用高纯度氮气,其中氧气为其主要的杂质。

通过变压吸附法可以成本低廉地制取出高纯度氮气。

2. 制取氧气:氧气在医疗、钢铁、化工等行业中广泛应用,其纯度对产品质量和安全性有很大影响。

变压吸附工作基本原理

变压吸附工作基本原理变压吸附(pressure swing adsorption,PSA)是一种常用的气体分离和纯化技术,广泛应用于化工、能源、环保等领域。

它的基本原理是利用吸附剂对气体分子的亲和力差异,通过周期性调节操作压力实现吸附剂的吸附和解吸,从而实现气体的分离与纯化。

首先,吸附阶段。

将混合气体通过压缩机压缩至一定的压力,然后进入变压吸附器。

在吸附器中填充有一种或多种吸附剂,如活性炭、分子筛等。

这些吸附剂具有可以对特定气体分子进行选择性吸附的能力。

吸附剂会吸附相对亲和力较大的气体分子,而对亲和力较小的气体分子则不易吸附。

其次,脱附阶段。

随着时间的推移,吸附剂逐渐饱和,即吸附剂上已经充满了吸附气体。

为了实现吸附气体的脱附,需要将吸附器的压力降低到较低的水平,以减少吸附剂与气体分子之间的相互作用力。

这样一来,亲和力较大的气体分子将从吸附剂上解吸下来,进而形成脱附气流。

然后,再生阶段。

为了使吸附剂再次具有吸附能力,需要对其进行再生。

再生是通过将脱附气流进一步抽真空,以减少吸附剂上的压力,从而促进脱附气体分子的解离和脱附。

脱附气流被抽出后,可通过冷却和脱水等处理方式进一步回收相应气体,并用于其他用途。

最后,平衡阶段。

在经历了吸附、脱附和再生等阶段后,变压吸附器重新达到平衡状态。

在平衡状态下,吸附器继续吸附和释放气体,以满足特定的工艺需求。

这个阶段被称为平衡阶段,也是一个动态过程。

平衡阶段的时间可以根据需求灵活调整,以满足不同应用的要求。

通过不断重复上述吸附、脱附、再生和平衡的循环操作,可以实现气体的高效分离和纯化。

变压吸附技术具有操作简便、能耗低、设备结构简单等优点,因此在气体分离和纯化中得到广泛应用。

例如,它可以用于制氧、制氢、天然气脱硫和脱水等方面的工艺中。

总之,变压吸附工作原理是利用吸附剂对气体分子的选择性吸附特性,通过周期性调节操作压力,周期性地吸附和脱附气体分子,实现气体的分离和纯化。

这种工艺具有高效、节能的特点,因此在各个领域都有着广泛的应用前景。

psa变压吸附制氢原理

psa变压吸附制氢原理变压吸附制氢(Pressure Swing Adsorption,PSA)是一种常见的氢气分离和纯化技术,用于从混合气体中提纯氢气。

该技术的原理是利用吸附剂对气体分子的吸附和解吸特性,在不同压力下实现对氢气的分离和纯化。

本文将重点介绍PSA制氢的原理、设备和应用,以及相关的优缺点和发展趋势。

一、PSA制氢的原理PSA制氢的原理基于吸附剂对气体分子的吸附和解吸特性。

通常情况下,PSA系统包括两个吸附塔或更多,并在一定的压力下进行交替工作。

工作过程主要包括吸附、脱附、再生和压力升降四个步骤。

1.吸附PSA系统的吸附塔含有一种或多种高效的吸附剂,如活性炭、分子筛等。

当混合气体进入吸附塔时,氢气分子由于具有较高的吸附性能,会被吸附剂吸附,而其它气体分子则较少被吸附。

2.脱附随着吸附塔中氢气的逐渐吸附,吸附塔内的压力逐渐上升。

当压力上升到一定程度时,吸附剂对氢气的吸附能力会降低,从而使已吸附的氢气分子开始脱附。

此时,吸附塔内的氢气会随着逆流的惰性气体流动而脱附出来。

3.再生当吸附塔内的吸附剂饱和吸附后,需要对吸附塔进行再生,使吸附剂重新具备吸附性能。

通常采用减压或加热等方法来实现吸附剂的再生,从而使吸附塔恢复到初始状态。

4.压力升降PSA系统需要在不同的压力下进行吸附、脱附和再生,通过控制阀门和压缩机等设备来实现吸附塔的压力升降。

通常情况下,一个吸附塔进行吸附操作,而另一个吸附塔进行再生操作,随后通过压力升降的方式进行切换工作。

综上所述,PSA制氢的原理是利用吸附剂对气体分子的吸附和解吸特性,在不同压力下实现对氢气的分离和纯化。

通过交替操作不同的吸附塔,实现了对混合气体中氢气的分离和纯化。

二、PSA制氢的设备PSA制氢的主要设备包括吸附塔、气体压缩机、阀门、控制系统等。

下面将分别介绍吸附塔和气体压缩机等设备的主要特点和作用。

1.吸附塔吸附塔是PSA制氢的核心设备,用于进行气体的吸附、脱附和再生操作。

变压吸附技术原理

变压吸附技术原理变压吸附技术是一种常用于气体分离和纯化的方法。

它基于物质在不同压力下吸附性能的差异,通过调节压力来实现气体的分离和纯化。

变压吸附技术的原理可以简单概括为以下几个步骤:吸附、脱附、再生和冷却。

首先是吸附过程。

在吸附剂中,气体分子会与吸附剂表面发生相互作用,从而被吸附剂捕获。

不同气体分子与吸附剂之间的相互作用力不同,因此各种气体分子在吸附剂上的吸附量也不同。

这种差异性是变压吸附技术能够实现气体分离的基础。

接下来是脱附过程。

当吸附剂达到一定的吸附饱和度时,需要将吸附的气体分子从吸附剂上解吸出来。

这可以通过降低吸附剂的压力来实现。

由于不同气体分子的吸附性能差异,它们在不同的压力下会被逐渐解吸出来,从而实现气体的分离。

然后是再生过程。

在脱附后,吸附剂需要进行再生,以便重新使用。

再生的方法通常是通过升高吸附剂的温度来实现。

在一定的温度下,吸附剂上的残余气体分子会被蒸发或反应,从而使吸附剂恢复到初始的吸附状态。

最后是冷却过程。

在再生后,吸附剂需要冷却到适宜的工作温度。

这是为了保证吸附剂在下一轮吸附过程中能够正常工作。

变压吸附技术的应用非常广泛。

例如,在石油化工行业中,变压吸附技术可以用于天然气的脱水和脱硫,以及烃类混合物的分离。

在环境保护领域,变压吸附技术可以用于废气处理和空气净化。

此外,变压吸附技术还可以应用于制氢、气体储存和气体分析等领域。

变压吸附技术通过利用吸附剂对不同气体分子的选择性吸附能力,实现了气体的分离和纯化。

它在气体处理和纯化领域具有重要的应用价值,并且在不同行业中发挥着重要作用。

随着科学技术的不断进步,相信变压吸附技术将会得到更广泛的应用和发展。

vpsa 制氧 原理

vpsa 制氧原理

VPSA技术,即变压吸附技术,是现代制氧技术中广泛应用的一种方法。

这种技术是利用特定的吸附剂对空气中的氧气进行吸附,再经过脱附和分离等过程,提取出纯的氧气。

VPSA制氧的工艺流程分为以下几步:

1. 空气进料:空气经过压缩进入VPSA装置,经过滤污、除湿、降温等预处理,通过进料管道进入吸附塔。

2. 吸附:空气进入吸附塔后,被吸附剂吸附,其中主要是吸附剂与氮气的吸附能力不同,氮气在吸附剂表面被吸附,而氧气则不被吸附,这就实现了氧气的分离。

3. 压缩:吸附后的氮气需要排放出去,此时需要将吸附塔中的压力逐渐升高,以便将吸附剂上的氮气逼出。

4. 脱附:逐步加高的压力使得吸附剂释放出吸附的氮气,此时的吸附塔中既含有纯氧气,也含有大量的氮气。

5. 泄空:为了使下一步的步骤顺利进行,需要通过泄空口将吸附塔内部的气体冲走,剩余的氧气被收集起来。

6. 吸附重复:经过以上的处理,吸附塔内剩余的氮气已经排放干净,吸附剂也被释放。

此时需要将进入的空气再次经过塔体进行重复吸附。

7. 换吸附:由于吸附剂在吸附后会失去作用,需要定期更换吸附剂,以保证制氧的稳定性和可靠性。

以上就是VPSA制氧的工艺流程,通过这种方法可以快速和高效地提取氧气,为人们的生活和工业生产提供了巨大的便利。

变压吸附制氧技术介绍

一、变压吸附制氧技术介绍1、变压吸附制氧基本原理变压吸附(Pressure Swing Adsorption)是利用气体在不同的压力下在吸附剂上的吸附能力不同,对空气中各种气体进行分离的一种非低温空气分离技术。

空气中的主要组份是氮和氧,因此可选择对氮和氧具有不同吸附选择性的吸附剂,设计适当的工艺过程,使氮和氧分离制得氧气。

氮和氧都具有四极矩,但氮的四极矩(0.31Å)比氧的(0.10 Å)大得多,因此氮气在沸石分子筛上的吸附能力比氧气强(氮与分子筛表面离子的作用力强,如图1所示)。

因此,当空气在加压状态下通过装有沸石分子筛吸附剂的吸附床时,氮气被分子筛吸附,氧气因吸附较少,在气相中得到富集并流出吸附床,使氧气和氮气分离获得氧气。

当分子筛吸附氮气至接近饱和后,停止通空气并降低吸附床的压力,分子筛吸附的氮气可以解吸出来,分子筛得到再生并重复利用。

两个以上的吸附床轮流切换工作,便可连续生产出氧气。

2、变压吸附制氧工艺流程介绍VPSA制氧装置的操作必须至少包含两个步骤:进气吸附和抽空解吸,无论采用几塔流程,每个吸附塔都必须周期性地重复这两个步骤。

最初的变压吸附装置规模小,一般采用两塔流程,后来为了扩大规模和节约能耗,又开发出多塔流程。

随着新型吸附剂的开发和设备制造工艺的进步,又逐步向两塔流程回归。

这是因为采用两塔流程时,当一个塔进行吸附时,另外一个塔可以进行抽空解吸,两个塔互相匹配,可以在最短的时间内完成必须的操作,使吸附剂的利用效率最高,而且两塔流程可以实现吸附塔之间的均压,氧气的收率和能耗也可达到比较好的水平;此外,两塔流程由于工艺简单,设备数量少、投资较低。

尽管两塔流程在能耗水平上不如多塔流程,但综合考虑投资和运行费用,两塔流程的长期运行成本最低。

因此,在可能的情况下应尽可能选择两塔流程,这个结论是理论上的分析,同时得到了国内外变压吸附制氧设备供应商长期实践的验证。

但大规模装置采用两塔流程必须解决两个难点:在限定气流速度的前提下,解决大直径吸附塔的制造问题并保证吸附塔内气流分布的均匀性。

变压吸附基本原理

变压吸附基本原理变压吸附(Pressure Swing Adsorption,简称PSA)是一种广泛应用于气体分离和纯化过程中的技术。

其基本原理是利用吸附材料对气体组分的吸附能力不同,通过改变压力和吸附剂之间的接触状态来实现气体的分离和富集。

变压吸附技术通常用于处理高纯度气体或多组分混合气体,以获得所需纯度的特定气体。

其中,最常见的应用是空气分离中的氮气和氧气的分离。

变压吸附过程通常包括三个关键步骤:吸附、脱附和冲洗。

在吸附阶段,混合气体通过吸附器的床层,其中装填有选择性吸附剂。

吸附剂通常是多孔的固体材料,如活性炭、硅胶等,具有大量的孔隙和表面积,以提供大量的吸附位点。

当气体混合物与吸附剂接触时,吸附剂表面的孔隙会吸附气体分子。

吸附剂选择性吸附不同气体成分的能力是基于它们与吸附剂之间的相互作用性质,如极性、分子尺寸和亲和性等。

在脱附阶段,吸附剂经过一段时间的吸附后,需要被再次脱附以释放被吸附的气体。

这是通过减小吸附器的压力来实现的。

降低压力会减少气体与吸附剂的相互作用力,从而使吸附剂上的气体分子脱附。

吸附剂的脱附性能取决于吸附剂和气体的性质,如吸附剂的孔径大小、吸附剂材料、吸附剂的厚度等。

脱附后的气体经过净化处理后即可获得高纯度的所需气体。

在冲洗阶段,通常使用惰性气体(如空气或氮气)将吸附剂中残留的被吸附气体进一步冲洗出去。

这有助于提高下一轮吸附的效果。

变压吸附过程的关键是通过连续循环吸附剂床的操作来实现高效的气体分离。

在一个吸附器中,当床A通过吸附、脱附和冲洗阶段进行气体分离时,床B同时进行再生。

当床A完成一次周期后,床B切换到分离操作,而床A进行再生。

这样,吸附器可以实现连续的气体分离过程。

变压吸附技术的运行参数可以通过吸附剂的选择和操作条件的调整来调节。

例如,改变压力、温度和吸附剂床厚度可以影响气体分离效果。

此外,吸附剂的再生和再利用也是一个重要的技术问题,以提高吸附剂的使用寿命和降低操作成本。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

变压吸附技术的基本原理

变压吸附技术是以吸附剂(多孔固体物质)内部表面对气体分子的物理吸附为基础, 利用吸附剂在相同压力下易吸附高沸点组分、

不易吸附低沸点组分和高压下吸附

量增加(吸附组分)、减压下吸附量减少(解吸组分)的特性,将原料气在高压力下通 过吸附剂床层,相对于氢的高沸点杂质组分被选择性吸附, 低沸点组分的氢不 (组 份在吸附剂上的吸附等温线)易吸附而通过吸附剂床层, 达到氢和杂质组分的分离, 然后在减压下解吸被吸附的杂质组分使吸附剂获得再生, 以于下一次再次进行吸

附分离杂质.这种高压力下吸附杂质提纯氢气、减压下解吸杂质使吸附剂再生的循 环便是变

压吸附过程•

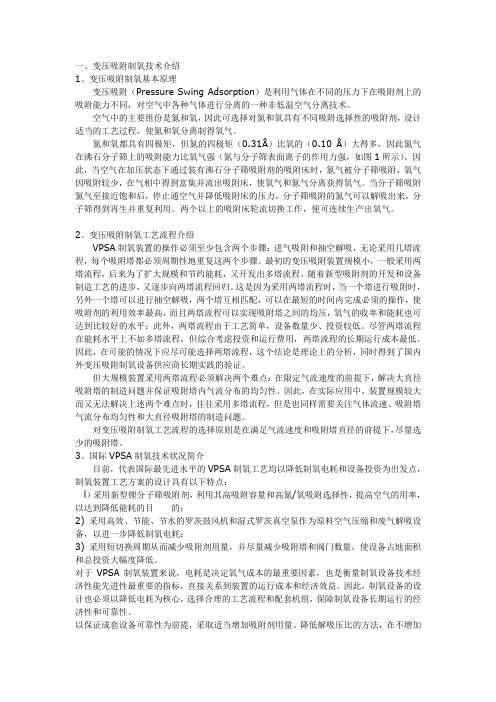

在变压吸附过程中吸附床内吸附剂解吸是依靠降低杂质分压实现的, 常用方法是:

1•降低吸附床压力(泄压),2.用产品组分冲洗,3•由真空泵抽吸 图1-1示意说明吸附床的吸附、

解吸过程•

图1-1变压吸閒荷环中吸阳解皈过丹示怠闺

常压解吸(见图1-1,a )

升压过程(A-B ):

经解吸再生后的吸附床处于过程的最低压 P1、床内杂质吸留量为 Q1(A 点).在此条件下

用产品组分升压到吸附压力 P3,床内杂质吸留量 Q 1不变(B 点).

吸附过程(B-C ):

在恒定的吸附压力下原料气不断进入吸附床, 同时输出产品组分.吸附床内杂质组分

的吸留量逐步增加,当到达规定的吸留量 Q3时(C 点)停止进入原料气,

吸附终止•此

时吸附床内仍预留有一部分未吸附杂质的吸附剂 (如吸附剂全部被吸附杂质,吸留量可

为Q4, C 点) 顺放过程(C-D ):

沿着进入原料气输出产品的方向降低压力,流出的气体仍为产品组分, 用于别的吸附

床升压或冲洗•在此过程中,随床内压力不断下降,吸附剂上的杂质被不断解吸,

解吸的

杂质又继续被未充分吸附杂质的吸附剂吸附, 因此杂质并未离开吸附床,床内杂质吸

留量Q3不变.当吸附床降压到D 点时,床内吸附剂全部被杂质占用,压力为 P2 逆放过程(D-

E ):

开始逆着进入原料气输出产品的方向降低压力,直到变压吸附过程的最低压力 P1(通

常

接近大气压力),床内大部分吸留的杂质随气流排出器外,床内吸流量为

Q2.

a ffltm

R) P] P2

1;)

M 1

b 虺紳

冲洗过程(E-A):

根据实验测定的吸附等温线,在压力P1 下吸附床仍有一部分杂质吸留量,为使这部分杂质尽可能解吸,要求床内压力进一步降低. 在此利用别的吸附床顺向降压过程排出的产品组分,

在过程最低压力P1 下进行逆向冲洗不断降低杂质分压使杂质解吸并随冲洗气带出吸附床. 经一定程度冲洗后,床内杂质吸留量降低到过程的最低量Q1 时,再生终止。

至此,吸附床完成了一个吸附再生循环过程。

真空解吸(见图1-1,b)

升压过程(A-B): 经真空解吸再生后的吸附床处于过程的最低压力P1、床内杂质吸留量为

Q1(A 点). 在

此条件下用产品组分升压到吸附压力P3,床内杂质吸留量Q 1不变(B点).

吸附过程(B-C):

在恒定的吸附压力下原料气不断进入吸附床,同时输出产品组分. 吸附床内杂质组分

的吸留量逐步增加,当到达规定的吸留量Q3时(C点)停止进入原料气,吸附终止.

此时吸附床内仍预留有一部分未吸附杂质的吸附剂(如吸附剂全部被吸附杂质,吸留量

可为Q4, C点* ).

顺放过程(C-D):

沿着进入原料气输出产品的方向降低压力,流出的气体仍为产品组分,用于别的吸附床升压或冲洗. 在此过程中,随床内压力不断下降,吸附剂上的杂质被不断解吸,解吸的杂质又继续被未充分吸附杂质的吸附剂吸附,因此杂质并未离开吸附床,床内杂质吸留量Q3 不变. 当吸附床降压到 D 点时,床内吸附剂全部被杂质占用,压力为P2•逆放过程(D-E):开始逆着进入原料气输出产品的方向降低压力,直到变压吸附过程

的最低压力P1(通常接近大气压力),床内大部分吸留的杂质随气流排出器外,床内吸流量为Q2.

抽空过程(E-A):

根据实验测定的吸附等温线,在压力P1 下吸附床仍有一部分杂质吸留量,为使这部分杂质尽可能解吸,要求床内压力进一步降低. 在此利用真空泵抽吸的方法降低杂质分压使杂质解吸并随抽空气带出吸附床. 抽吸一定时间后,床内压力为P0,杂质吸留量降低到过程的最低量Q1 时,再生终止. 至此,吸附床完成了一个吸附解吸循环过程。

由上看出,冲洗解吸时冲洗气量越多或真空解吸时抽空压力越低,吸附剂再生越彻底.冲洗解吸要消耗产品组分,而真空解吸要消耗电能,其产品组分提取率比冲洗解吸高. 采用哪一种解吸方法主要根据原料组成、吸附压力和产品纯度及解吸气压力与用途等综合因素确定.。