新型耐磨硬材料AlMgB14的进展

14MnMoNbB

论文题目:简述14MnMoNbB钢的焊接专业班级:焊接0801学生姓名:**指导教师:***完成日期:2010.10.2摘要 (2)前言 (4)第一章低碳调质钢 (5)1.调质钢的定义 (5)2.低碳调质钢的特点 (5)3.低碳调质钢的种类 (5)4.14MnMONbB低碳调质钢的用途 (6)第二章14MnMoNbB钢的可焊性分析 (7)1.14MnMoNbB钢的化学成分及力学性能 (7)2.14MnMoNbB钢的焊接性分析 (8)第三章14MnMoNbB钢的焊接工艺 (11)1.14MnMoNbB钢的焊接工艺 (11)2.14MnMoNbB钢手弧焊和埋弧自动焊的焊接工艺参数 (12)3.14MnMoNbB钢焊接时注意的基本问题 (13)总结 (15)致谢 (16)参考文献 (17)本文从化学成分、力学性能、可焊性分析及焊接性等方面对14MnMoNbB钢进行了系统的分析。

14MnMoNbB钢属于低合金高强度钢中的低碳调质钢,它的抗拉强度一般为600—1300MPa,在调质状态下供货使用,有属于热处理强化钢。

这种钢既具有较高的强度,又有良好的塑性和韧性。

随着科学技术的发展,14MnMoNbB钢在工程焊接结构中的应用日益广泛,越来越受到工程界的重视。

我国为适应化工、炼油设备向大型化发展的需要,北京钢铁研究院和太原钢铁公司研制了14MnMoNbB钢并与夭津焊条厂协作,试制了与该钢种配用的H14焊条。

高强度钢的采用可使大型高压容器壳体重量减轻,节约钢材,给运输也带来了方便。

关键词:14MnMoNbB钢裂纹热处理焊接工艺调质AbstractIn this paper, chemical composition, mechanical properties, weldability and welding and other aspects of 14MnMoNbB steel on a systematic analysis 14MnMoNbB high strength low alloy steel is low carbon steel quenched and tempered steel, its tensile strength is generally 600-1300MPa, available in the use of quenched and tempered state, there is heat strengthened steel. This steel has both high strength, and good ductility and toughness. With the scientific and technological development, 14MnMoNbB welded steel structure in the engineering application of increasingly widespread, more and more engineering attention.China to meet the chemical, oil refining equipment to large-scale development, Beijing and Taiyuan Iron and Steel Institute Iron and Steel Company developed14MnMoNbB steel rod plant with tender Tianjin in collaboration with the trial with the steel rod with the H14. The use of high strength steel can reduce the weight of a large high-pressure vessel shell, saving steel, to bring the convenience of transport also.Key word: 14MnMoNbB steel Crack Heat treatment Welding process Quenching and tempering前言目前国内中厚板产能过剩,中厚板成为扁平材中最先饱和的品种,各行业对中厚板的需求由最初的普板和16Mn低合金板向具有高强度高韧性和良好的焊接性能的中厚板发展,其中高强度、桥梁板、高建板、Z向性能板及厚规格高韧性板、压力容器板在中厚板的需求中与日俱增,高强化已成为钢铁产品的发展趋势。

《改善成形性高强韧耐磨钢板(征求意见稿)》.pdf

ICS 77.140.50CCSH 46团体标准T/SSEA XXXX—XXXX改善成形性高强韧耐磨钢板High strength and toughness abrasion resistant steel plates with improved formability XXXX - XX- XX发布XXXX -XX - XX实施目次前言 (2)1范围 (3)2规范性引用文件 (3)3术语和定义 (3)4订货内容 (3)5牌号表示方法 (4)6尺寸、外形、重量 (4)7技术要求 (4)8试验方法 (6)9检验规则 (7)10包装、标志和质量证明书 (7)前言本团体标准按照GB/T 1.1-2020《标准化工作导则第1部分:标准化文件的结构和起草规则》给出的规则起草。

本标准由中国特钢企业协会团体标准化工作委员会提出并归口。

本标准起草单位:本标准主要起草人:改善成形性高强韧耐磨钢板1 范围本文件规定了改善成形性高强韧耐磨钢板的订货内容、牌号表示方法、尺寸、外形、重量、技术要求、试验方法、检验规则、包装、标志和质量证明书。

本文件适用于压路机振轮、自卸车车厢等对成形性及强韧性要求较高领域应用的,厚度不大于50mm的耐磨钢板(以下简称钢板)。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 222 钢的成品化学成分允许偏差GB/T 228.1 金属材料拉伸试验第1部分:室温试验方法GB/T 229 金属材料夏比摆锤冲击试验方法GB/T 231.1 金属材料布氏硬度试验第1部分:试验方法GB/T 232 金属材料弯曲试验方法GB/T 247 钢板和钢带包装、标志及质量证明书的一般规定GB/T 709 热轧钢板和钢带的尺寸、外形、重量及允许偏差GB/T 2970 厚钢板超声波检测方法GB/T 2975 钢及钢产品力学性能试验取样位置及试样制备GB/T 4336 碳素钢和中低合金钢多元素含量的测定火花放电原子发射光谱法(常规法)GB/T 8170 数值修约规则与极限数值的表示和判定GB/T 14977 热轧钢板表面质量的一般要求GB/T 17505 钢及钢产品交货的一般技术要求GB/T 20066 钢和铁化学成分测定用试样的取样和制样方法GB/T 20123 钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)GB/T 20124 钢铁氮含量的测定惰性气体熔融热导法(常规方法)GB/T 20125 低合金钢多元素含量的测定电感耦合等离子体原子发射光谱法3 术语和定义本文件没有需要界定的术语和定义。

纳米SiO2改性聚合物水泥基材料性能试验研究

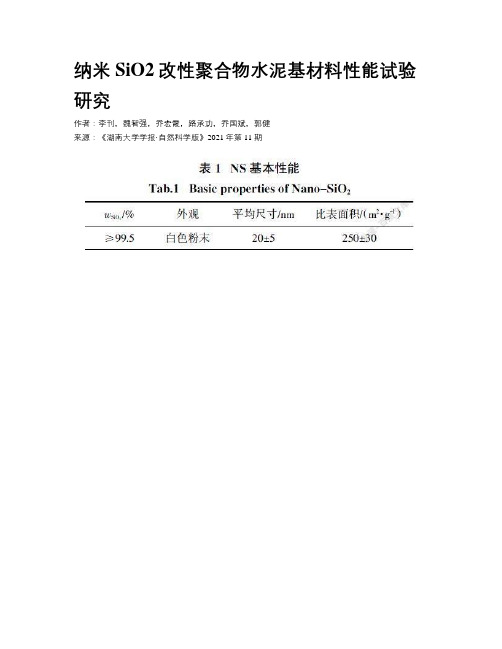

纳米SiO2改性聚合物水泥基材料性能试验研究作者:李刊,魏智强,乔宏霞,路承功,乔国斌,郭健来源:《湖南大学学报·自然科学版》2021年第11期摘要:利用纳米SiO2(Nano-SiO2,NS)可以促进聚合物水泥基材料水化,提升其力学性能、改变其水化产物微观形貌及界面过渡区(Interface Transition Zone,ITZ)性能等特点,采用电液式压力试验机、水泥胶砂干缩比长仪、X射线衍射技术(X-ray Diffraction,XRD)、扫描电镜(Scanning Electron Microscope,SEM)、X射线能谱仪(Energy Dispersive Spectrometer,EDS)及显微硬度试验等各种宏观与微观测试手段相结合的方法对NS改性聚合物水泥基材料的力学性能、干缩性能、水化产物微观形貌与组成及ITZ相关性能进行研究. 结果表明:掺加NS后,大大提高了聚合物水泥砂浆的力学性能,尤其对早期强度提高更为明显. 随着NS的掺入,聚合物水泥砂浆干缩率增大,在早期干缩现象更加明显;NS加入改变了聚合物水泥基材料水化产物的数量及C-S-H凝胶微观形貌及组成,促进了聚合物水泥基材料的水化并且降低了C-S-H凝胶的钙硅比. 对于ITZ性能,NS掺入使得聚合物水泥硬化浆体-骨料ITZ 形貌变得更加致密,减少了ITZ明显的裂缝和孔洞,并且ITZ水化产物丰富密集,C-S-H凝胶明显增多,显微硬度升高.关键词:纳米二氧化硅;聚合物水泥基材料;微观结构;界面过渡区;抗压强度;干缩性能中图分类号:TU528 文献标志码:AExperimental Study on Property of Polymer CementBased Composite Modified by Nano-SiO2LI Kan1,WEI Zhiqiang2,QIAO Hongxia1,3?覮,LU Chenggong1,QIAO Guobin1,GUO Jian1(1. School of Civil Engineering,Lanzhou University of Technology,Lanzhou 730050,China;2. State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,Lanzhou University of Technology,Lanzhou 730050,China;3. Western Center of Disaster Mitigation in Civil Engineering of Ministry of Education,Lanzhou University of Technology,Lanzhou 730050,China)Abstract:The utilization of Nano-SiO2(NS) in polymer cement based composite can promote its hydration rate, enhance its mechanical property, change its microstructure of hydration products and improve its performance of interface transition zone (ITZ). Hence, mechanical properties, drying shrinkage property, microstructure and composition of hydration products and ITZ related performance of polymer cement based composite modified by various dosages of NS were studied by adopting the combination of macro and micro methods, including electro-hydraulic pressure testing machine, cement mortar comparator, X-ray diffraction (XRD), scanning electron microscope (SEM) and X-ray energy spectrometer (EDS). The test results reveal that NS can enhance the strength of the polymer cement mortar (PCM), especially at the early age. With the incorporation of NS, the dry shrinkage rate of PCM increases, which is also more significantly pronounced at the early age. It can be seen from XRD and SEM results that the degree of polymer cement based composite hydration is accelerated because of mixing NS. Pozzolanic reaction of NS can alter the number, microstructure and composition of hydration products of polymer cement based composite, and reduce the Ca/Si atomic fraction ratio of C-S-H gel. ITZ between polymer cement hardened paste and aggregate is improved due to the reaction of NS with Ca(OH)2 rapidly, resulting in a more compact structure without obvious cracks and holes. It tends to be an increased micro-hardness in ITZ as a result of the dense hydration products and the generation of more C-S-H gel.Key words:nano-SiO2;polymer cement based composite;microstructure;ITZ(Interface Transition Zone);compressive strength;drying shrinkage与普通水泥基材料相比,聚合物水泥基材料具有强度高、变形性能好、粘结性能好、防水性能及耐久性能好等优点,被广泛应用于结构修补领域. 但是,目前聚合物对水泥基材料的改性仍存在局限性,研究发现,聚合物掺入水泥基材料虽然能明显改善胶凝材料的抗折性能,但会明显延缓水泥的凝结硬化并降低复合胶凝材料的早期抗压强度,使得体系水化速率大大减弱[1-2],这在一定程度上限制了聚合物水泥基材料的广泛应用.纳米材料是指粒径为1 ~ 100 nm,颗粒极小,比表面积巨大的一种与传统材料具有不同性质的新型材料.研究发现,将纳米材料引入水泥基材料中,可以在一定程度上改善其力学性能、耐久性能及微观结构[3-11]. 纳米SiO2(Nano-SiO2,NS)因同时具备微细颗粒特性以及极大的火山灰活性,逐渐成为现今纳米改性水泥基复合材料中应用最为广泛的纳米颗粒 [12-13].目前将纳米材料引入聚合物水泥基材料的研究较少,仅有部分学者研究发现,将NS引入聚合物水泥基材料,可以大大弥补聚合物对水泥基材料带来的部分负面影响,如杨潮军[14]和王茹等[15]研究发现NS的掺入能够提高聚合物/水泥复合胶凝材料的早期水化速率,縮短凝结时间,促进聚合物在复合胶凝体系中的成膜,改善孔隙结构,但对后期水化放热影响不大.综上所述,为了深入了解纳米材料的加入对聚合物水泥基材料性能的影响,本次试验采用气相NS作为改性剂,制备纳米改性聚合物水泥基材料,研究NS对聚合物水泥砂浆干缩性能、力学性能影响的演变规律,以及其对砂浆水化产物微观形貌、结构组成和对净浆-骨料ITZ (Interface Transition Zone)相关性能的影响,深入研究NS对聚合物水泥基材料的影响机制,以期为纳米聚合物水泥基材料在修补领域的工程应用提供参考.1 原材料与试验方法1.1 原材料试验采用宁夏赛马水泥有限公司生产的PO·52.5级普通硅酸盐水泥;细骨料为ISO标准砂;粗骨料为级配5~10 mm石灰岩碎石;粉煤灰为Ⅱ级粉煤灰;减水剂为粉剂聚羧酸粉剂减水剂;消泡剂为有机硅消泡剂;聚合物为Vin-napas5010N(乙烯酯/乙烯共聚胶粉)可再分散乳胶粉(Ethylene Vinyl Acetate,胶粉,简称EVA胶粉);NS为气相白色蓬松粉末,其基本性能见表1,透射电子显微镜(Transmission Electron Microscope,TEM)微观结构图如图1所示,粉煤灰成分分析如表2所示,水泥技术指标如表3所示.1.2 试验配合比本次试验设计水胶比为0.3,胶砂比1 ∶ 1.5,聚灰比(聚合物与胶凝材料的质量比)固定为4%,粉煤灰以10%等质量代替水泥,NS分别以0%、1%、2%、3%的取代率等质量代替水泥,共配制1种聚合物水泥砂浆(PM)和3种不同NS掺量的改性聚合物水泥砂浆(NSM1、NSM2、NSM3),砂浆配合比及性能如表4所示,与此对应的聚合物水泥净浆及NS改性聚合物水泥净浆的样品编号分别为PP、NSP1、NSP2、NSP3.1.3 试件制备及试验方法1)NS改性聚合物水泥基材料样品成型步骤如下:按配合比称量各种材料后,将NS加入掺有高效减水剂和消泡剂的拌和水中,倒入高速搅拌机中搅拌1~2 min,然后将拌和水移至数控超声波清洗器中,用超声波分散15 min. 把水泥、石英砂、聚合物、粉煤灰倒入砂浆搅拌机中,干拌1 min后,然后把剩余用水与上述制备好的NS悬浊液一同加入搅拌机中,慢速搅拌2 min后快速搅拌2 min,直至材料变成流动性能极佳的浆体,通过调整减水剂的用量,保证各组砂浆流动度相近,流动度控制在160~180 mm. 除此之外,界面过渡区SEM(Scanning Electron Microscope)及EDS(Energy Dispersive Spectrometer)测试试样和界面过渡区显微硬度试验试样采用和上述水泥砂浆相同配合比的净浆和粗骨料制成,胶凝材料与粗骨料质量比为3 ∶ 1. 所采用水泥净浆其配合比与砂浆配合比一样,仅调整减水剂用量,保证各组配比净浆流动度也在160~180 mm之间.2)强度测试:将上述砂浆制备好后,依据GB/T 17671—1999《水泥胶砂强度检验方法》[16]进行成型、养护及测试. 试件尺寸为40 mm × 40 mm × 160 mm,在温度为(20±1)℃,相对湿度不低于95%的标准条件下进行养护,测试砂浆3 d、7 d、28 d强度.3)干缩测试:参考JC /T 603—2004《水泥胶砂干缩试验方法》[17]中所述水泥胶砂干缩试验方法. 分别测试各组样品1 d、3 d、7 d、14 d、28 d、56 d、90 d、120 d及150 d的干缩率.4)XRD测试:水化物相测试的各组样品均为3 d 龄期的净浆试样,将净浆试件破碎后用无水乙醇浸泡48 h,终止水化,并在60 ℃真空干燥箱中烘干. 研磨净浆试样至颗粒粒径在80 μm以下,用于XRD测试. 采用德国BRUKER,AXS公司型号为D8 ADVANCE的 X射线粉末衍射仪进行XRD测试.5)SEM及EDS测试:SEM及EDS试样制备时,将砂浆及净浆-骨料复合试件养护至3 d 龄期并破碎,取其中1 cm×1 cm×1 cm左右的块体,放入无水乙醇中终止水化48 h,试件断面不作任何处理. 采用美国FEI公司型号为Quanta450FEG场发射扫描电子显微镜及英国牛津公司型号为AztecX-Max80电制冷X射线能谱仪进行样品SEM及EDS测试.Key words:nano-SiO2;polymer cement based composite;microstructure;ITZ(Interface Transition Zone);compressive strength;drying shrinkage与普通水泥基材料相比,聚合物水泥基材料具有强度高、变形性能好、粘结性能好、防水性能及耐久性能好等优点,被广泛应用于结构修补领域. 但是,目前聚合物对水泥基材料的改性仍存在局限性,研究发现,聚合物掺入水泥基材料虽然能明显改善胶凝材料的抗折性能,但会明显延缓水泥的凝结硬化并降低复合胶凝材料的早期抗压强度,使得体系水化速率大大减弱[1-2],这在一定程度上限制了聚合物水泥基材料的广泛应用.纳米材料是指粒径为1 ~ 100 nm,颗粒极小,比表面积巨大的一种与传统材料具有不同性质的新型材料.研究发现,将纳米材料引入水泥基材料中,可以在一定程度上改善其力学性能、耐久性能及微观结构[3-11]. 纳米SiO2(Nano-SiO2,NS)因同时具备微细颗粒特性以及极大的火山灰活性,逐渐成为现今纳米改性水泥基复合材料中应用最为广泛的纳米颗粒 [12-13].目前将纳米材料引入聚合物水泥基材料的研究较少,仅有部分学者研究发现,将NS引入聚合物水泥基材料,可以大大弥补聚合物对水泥基材料带来的部分负面影响,如杨潮军[14]和王茹等[15]研究发现NS的掺入能够提高聚合物/水泥复合胶凝材料的早期水化速率,缩短凝结时间,促进聚合物在复合胶凝体系中的成膜,改善孔隙结构,但对后期水化放热影响不大.综上所述,为了深入了解纳米材料的加入对聚合物水泥基材料性能的影响,本次试验采用气相NS作为改性剂,制备纳米改性聚合物水泥基材料,研究NS对聚合物水泥砂浆干缩性能、力学性能影响的演变规律,以及其对砂浆水化产物微观形貌、结构组成和对净浆-骨料ITZ (Interface Transition Zone)相关性能的影响,深入研究NS对聚合物水泥基材料的影响机制,以期为纳米聚合物水泥基材料在修补领域的工程应用提供参考.1 原材料与试验方法1.1 原材料试验采用宁夏赛马水泥有限公司生产的PO·52.5级普通硅酸盐水泥;细骨料为ISO标准砂;粗骨料为级配5~10 mm石灰岩碎石;粉煤灰为Ⅱ级粉煤灰;减水剂为粉剂聚羧酸粉剂减水剂;消泡剂为有机硅消泡剂;聚合物为Vin-napas5010N(乙烯酯/乙烯共聚胶粉)可再分散乳胶粉(Ethylene Vinyl Acetate,胶粉,简称EVA胶粉);NS为气相白色蓬松粉末,其基本性能见表1,透射电子显微镜(Transmission Electron Microscope,TEM)微观结构图如图1所示,粉煤灰成分分析如表2所示,水泥技术指标如表3所示.1.2 试验配合比本次试验设计水胶比为0.3,胶砂比1 ∶ 1.5,聚灰比(聚合物与胶凝材料的质量比)固定为4%,粉煤灰以10%等质量代替水泥,NS分别以0%、1%、2%、3%的取代率等质量代替水泥,共配制1种聚合物水泥砂浆(PM)和3种不同NS掺量的改性聚合物水泥砂浆(NSM1、NSM2、NSM3),砂浆配合比及性能如表4所示,与此对应的聚合物水泥净浆及NS改性聚合物水泥净浆的样品编号分别为PP、NSP1、NSP2、NSP3.1.3 试件制备及试验方法1)NS改性聚合物水泥基材料样品成型步骤如下:按配合比称量各种材料后,将NS加入掺有高效减水剂和消泡剂的拌和水中,倒入高速搅拌机中搅拌1~2 min,然后将拌和水移至数控超声波清洗器中,用超声波分散15 min. 把水泥、石英砂、聚合物、粉煤灰倒入砂浆搅拌机中,干拌1 min后,然后把剩余用水与上述制备好的NS悬浊液一同加入搅拌机中,慢速搅拌2 min后快速搅拌2 min,直至材料变成流动性能极佳的浆体,通过调整减水剂的用量,保证各组砂浆流动度相近,流动度控制在160~180 mm. 除此之外,界面过渡区SEM(Scanning Electron Microscope)及EDS(Energy Dispersive Spectrometer)测试试样和界面过渡区显微硬度试验试样采用和上述水泥砂浆相同配合比的净浆和粗骨料制成,胶凝材料与粗骨料质量比为3 ∶ 1. 所采用水泥净浆其配合比与砂浆配合比一样,仅调整减水剂用量,保證各组配比净浆流动度也在160~180 mm之间.2)强度测试:将上述砂浆制备好后,依据GB/T 17671—1999《水泥胶砂强度检验方法》[16]进行成型、养护及测试. 试件尺寸为40 mm × 40 mm × 160 mm,在温度为(20±1)℃,相对湿度不低于95%的标准条件下进行养护,测试砂浆3 d、7 d、28 d强度.3)干缩测试:参考JC /T 603—2004《水泥胶砂干缩试验方法》[17]中所述水泥胶砂干缩试验方法. 分别测试各组样品1 d、3 d、7 d、14 d、28 d、56 d、90 d、120 d及150 d的干缩率.4)XRD测试:水化物相测试的各组样品均为3 d 龄期的净浆试样,将净浆试件破碎后用无水乙醇浸泡48 h,终止水化,并在60 ℃真空干燥箱中烘干. 研磨净浆试样至颗粒粒径在80 μm以下,用于XRD测试. 采用德国BRUKER,AXS公司型号为D8 ADVANCE的 X射线粉末衍射仪进行XRD测试.5)SEM及EDS测试:SEM及EDS试样制备时,将砂浆及净浆-骨料复合试件养护至3 d 龄期并破碎,取其中1 cm×1 cm×1 cm左右的块体,放入无水乙醇中终止水化48 h,试件断面不作任何处理. 采用美国FEI公司型号为Quanta450FEG场发射扫描电子显微镜及英国牛津公司型号为AztecX-Max80电制冷X射线能谱仪进行样品SEM及EDS测试.Key words:nano-SiO2;polymer cement based composite;microstructure;ITZ(Interface Transition Zone);compressive strength;drying shrinkage与普通水泥基材料相比,聚合物水泥基材料具有強度高、变形性能好、粘结性能好、防水性能及耐久性能好等优点,被广泛应用于结构修补领域. 但是,目前聚合物对水泥基材料的改性仍存在局限性,研究发现,聚合物掺入水泥基材料虽然能明显改善胶凝材料的抗折性能,但会明显延缓水泥的凝结硬化并降低复合胶凝材料的早期抗压强度,使得体系水化速率大大减弱[1-2],这在一定程度上限制了聚合物水泥基材料的广泛应用.纳米材料是指粒径为1 ~ 100 nm,颗粒极小,比表面积巨大的一种与传统材料具有不同性质的新型材料.研究发现,将纳米材料引入水泥基材料中,可以在一定程度上改善其力学性能、耐久性能及微观结构[3-11]. 纳米SiO2(Nano-SiO2,NS)因同时具备微细颗粒特性以及极大的火山灰活性,逐渐成为现今纳米改性水泥基复合材料中应用最为广泛的纳米颗粒 [12-13].目前将纳米材料引入聚合物水泥基材料的研究较少,仅有部分学者研究发现,将NS引入聚合物水泥基材料,可以大大弥补聚合物对水泥基材料带来的部分负面影响,如杨潮军[14]和王茹等[15]研究发现NS的掺入能够提高聚合物/水泥复合胶凝材料的早期水化速率,缩短凝结时间,促进聚合物在复合胶凝体系中的成膜,改善孔隙结构,但对后期水化放热影响不大.综上所述,为了深入了解纳米材料的加入对聚合物水泥基材料性能的影响,本次试验采用气相NS作为改性剂,制备纳米改性聚合物水泥基材料,研究NS对聚合物水泥砂浆干缩性能、力学性能影响的演变规律,以及其对砂浆水化产物微观形貌、结构组成和对净浆-骨料ITZ (Interface Transition Zone)相关性能的影响,深入研究NS对聚合物水泥基材料的影响机制,以期为纳米聚合物水泥基材料在修补领域的工程应用提供参考.1 原材料与试验方法1.1 原材料试验采用宁夏赛马水泥有限公司生产的PO·52.5级普通硅酸盐水泥;细骨料为ISO标准砂;粗骨料为级配5~10 mm石灰岩碎石;粉煤灰为Ⅱ级粉煤灰;减水剂为粉剂聚羧酸粉剂减水剂;消泡剂为有机硅消泡剂;聚合物为Vin-napas5010N(乙烯酯/乙烯共聚胶粉)可再分散乳胶粉(Ethylene Vinyl Acetate,胶粉,简称EVA胶粉);NS为气相白色蓬松粉末,其基本性能见表1,透射电子显微镜(Transmission Electron Microscope,TEM)微观结构图如图1所示,粉煤灰成分分析如表2所示,水泥技术指标如表3所示.1.2 试验配合比本次试验设计水胶比为0.3,胶砂比1 ∶ 1.5,聚灰比(聚合物与胶凝材料的质量比)固定为4%,粉煤灰以10%等质量代替水泥,NS分别以0%、1%、2%、3%的取代率等质量代替水泥,共配制1种聚合物水泥砂浆(PM)和3种不同NS掺量的改性聚合物水泥砂浆(NSM1、NSM2、NSM3),砂浆配合比及性能如表4所示,与此对应的聚合物水泥净浆及NS改性聚合物水泥净浆的样品编号分别为PP、NSP1、NSP2、NSP3.1.3 试件制备及试验方法1)NS改性聚合物水泥基材料样品成型步骤如下:按配合比称量各种材料后,将NS加入掺有高效减水剂和消泡剂的拌和水中,倒入高速搅拌机中搅拌1~2 min,然后将拌和水移至数控超声波清洗器中,用超声波分散15 min. 把水泥、石英砂、聚合物、粉煤灰倒入砂浆搅拌机中,干拌1 min后,然后把剩余用水与上述制备好的NS悬浊液一同加入搅拌机中,慢速搅拌2 min后快速搅拌2 min,直至材料变成流动性能极佳的浆体,通过调整减水剂的用量,保证各组砂浆流动度相近,流动度控制在160~180 mm. 除此之外,界面过渡区SEM(Scanning Electron Microscope)及EDS(Energy Dispersive Spectrometer)测试试样和界面过渡区显微硬度试验试样采用和上述水泥砂浆相同配合比的净浆和粗骨料制成,胶凝材料与粗骨料质量比为3 ∶ 1. 所采用水泥净浆其配合比与砂浆配合比一样,仅调整减水剂用量,保证各组配比净浆流动度也在160~180 mm之间.2)强度测试:将上述砂浆制备好后,依据GB/T 17671—1999《水泥胶砂强度检验方法》[16]进行成型、养护及测试. 试件尺寸为40 mm × 40 mm × 160 mm,在温度为(20±1)℃,相对湿度不低于95%的标准条件下进行养护,测试砂浆3 d、7 d、28 d强度.3)干缩测试:参考JC /T 603—2004《水泥胶砂干缩试验方法》[17]中所述水泥胶砂干缩试验方法. 分别测试各组样品1 d、3 d、7 d、14 d、28 d、56 d、90 d、120 d及150 d的干缩率.4)XRD测试:水化物相测试的各组样品均为3 d 龄期的净浆试样,将净浆试件破碎后用无水乙醇浸泡48 h,终止水化,并在60 ℃真空干燥箱中烘干. 研磨净浆试样至颗粒粒径在80 μm以下,用于XRD测试. 采用德国BRUKER,AXS公司型号为D8 ADVANCE的 X射线粉末衍射仪进行XRD测试.5)SEM及EDS测试:SEM及EDS试样制备时,将砂浆及净浆-骨料复合试件养护至3 d 龄期并破碎,取其中1 cm×1 cm×1 cm左右的块体,放入无水乙醇中终止水化48 h,试件断面不作任何处理. 采用美国FEI公司型号为Quanta450FEG场发射扫描电子显微镜及英国牛津公司型号为AztecX-Max80电制冷X射线能谱仪进行样品SEM及EDS测试.Key words:nano-SiO2;polymer cement based composite;microstructure;ITZ(Interface Transition Zone);compressive strength;drying shrinkage与普通水泥基材料相比,聚合物水泥基材料具有强度高、变形性能好、粘结性能好、防水性能及耐久性能好等优点,被广泛应用于结构修补领域. 但是,目前聚合物对水泥基材料的改性仍存在局限性,研究发现,聚合物掺入水泥基材料虽然能明显改善胶凝材料的抗折性能,但会明显延缓水泥的凝结硬化并降低复合胶凝材料的早期抗压强度,使得体系水化速率大大减弱[1-2],这在一定程度上限制了聚合物水泥基材料的广泛应用.纳米材料是指粒径为1 ~ 100 nm,颗粒极小,比表面积巨大的一种与传统材料具有不同性质的新型材料.研究发现,将纳米材料引入水泥基材料中,可以在一定程度上改善其力学性能、耐久性能及微观结构[3-11]. 纳米SiO2(Nano-SiO2,NS)因同时具备微细颗粒特性以及极大的火山灰活性,逐渐成为现今纳米改性水泥基复合材料中应用最为广泛的纳米颗粒 [12-13].目前将纳米材料引入聚合物水泥基材料的研究较少,仅有部分学者研究发现,将NS引入聚合物水泥基材料,可以大大弥补聚合物对水泥基材料带来的部分负面影响,如杨潮军[14]和王茹等[15]研究发现NS的掺入能够提高聚合物/水泥复合胶凝材料的早期水化速率,缩短凝结时间,促进聚合物在复合胶凝体系中的成膜,改善孔隙结构,但对后期水化放热影响不大.综上所述,为了深入了解纳米材料的加入对聚合物水泥基材料性能的影响,本次试验采用气相NS作为改性剂,制备纳米改性聚合物水泥基材料,研究NS对聚合物水泥砂浆干缩性能、力学性能影响的演变规律,以及其对砂浆水化产物微观形貌、结构组成和对净浆-骨料ITZ (Interface Transition Zone)相关性能的影响,深入研究NS对聚合物水泥基材料的影响机制,以期为纳米聚合物水泥基材料在修补领域的工程应用提供参考.1 原材料与试验方法1.1 原材料试验采用宁夏赛马水泥有限公司生产的PO·52.5级普通硅酸盐水泥;细骨料为ISO标准砂;粗骨料为级配5~10 mm石灰岩碎石;粉煤灰为Ⅱ级粉煤灰;减水剂为粉剂聚羧酸粉剂减水剂;消泡剂为有机硅消泡剂;聚合物为Vin-napas5010N(乙烯酯/乙烯共聚胶粉)可再分散乳胶粉(Ethylene Vinyl Acetate,胶粉,简称EVA胶粉);NS为气相白色蓬松粉末,其基本性能见表1,透射电子显微镜(Transmission Electron Microscope,TEM)微观结构图如图1所示,粉煤灰成分分析如表2所示,水泥技术指标如表3所示.1.2 试验配合比本次试验设计水胶比为0.3,胶砂比1 ∶ 1.5,聚灰比(聚合物与胶凝材料的质量比)固定为4%,粉煤灰以10%等质量代替水泥,NS分别以0%、1%、2%、3%的取代率等质量代替水泥,共配制1种聚合物水泥砂浆(PM)和3种不同NS掺量的改性聚合物水泥砂浆(NSM1、NSM2、NSM3),砂浆配合比及性能如表4所示,与此对应的聚合物水泥净浆及NS改性聚合物水泥净浆的样品编号分别为PP、NSP1、NSP2、NSP3.1.3 试件制备及试验方法1)NS改性聚合物水泥基材料样品成型步骤如下:按配合比称量各种材料后,将NS加入掺有高效减水剂和消泡剂的拌和水中,倒入高速搅拌机中搅拌1~2 min,然后将拌和水移至数控超声波清洗器中,用超声波分散15 min. 把水泥、石英砂、聚合物、粉煤灰倒入砂浆搅拌机中,干拌1 min后,然后把剩余用水与上述制备好的NS悬浊液一同加入搅拌机中,慢速搅拌2 min后快速搅拌2 min,直至材料变成流动性能极佳的浆体,通过调整减水剂的用量,保证各组砂浆流动度相近,流动度控制在160~180 mm. 除此之外,界面过渡区SEM(Scanning Electron Microscope)及EDS(Energy Dispersive Spectrometer)测试试样和界面过渡区显微硬度试验试样采用和上述水泥砂浆相同配合比的净浆和粗骨料制成,胶凝材料与粗骨料质量比为3 ∶ 1. 所采用水泥净浆其配合比与砂浆配合比一样,仅调整减水剂用量,保证各组配比净浆流动度也在160~180 mm之间.2)强度测试:将上述砂浆制备好后,依据GB/T 17671—1999《水泥胶砂强度检验方法》[16]进行成型、养护及测试. 试件尺寸为40 mm × 40 mm × 160 mm,在温度为(20±1)℃,相对湿度不低于95%的标准条件下进行养护,测试砂浆3 d、7 d、28 d强度.3)干缩测试:参考JC /T 603—2004《水泥胶砂干缩试验方法》[17]中所述水泥胶砂干缩试验方法. 分別测试各组样品1 d、3 d、7 d、14 d、28 d、56 d、90 d、120 d及150 d的干缩率.4)XRD测试:水化物相测试的各组样品均为3 d 龄期的净浆试样,将净浆试件破碎后用无水乙醇浸泡48 h,终止水化,并在60 ℃真空干燥箱中烘干. 研磨净浆试样至颗粒粒径在80 μm以下,用于XRD测试. 采用德国BRUKER,AXS公司型号为D8 ADVANCE的 X射线粉末衍射仪进行XRD测试.5)SEM及EDS测试:SEM及EDS试样制备时,将砂浆及净浆-骨料复合试件养护至3 d 龄期并破碎,取其中1 cm×1 cm×1 cm左右的块体,放入无水乙醇中终止水化48 h,试件断面不作任何处理. 采用美国FEI公司型号为Quanta450FEG场发射扫描电子显微镜及英国牛津公司型号为AztecX-Max80电制冷X射线能谱仪进行样品SEM及EDS测试.Key words:nano-SiO2;polymer cement based composite;microstructure;ITZ(Interface Transition Zone);compressive strength;drying shrinkage与普通水泥基材料相比,聚合物水泥基材料具有强度高、变形性能好、粘结性能好、防水性能及耐久性能好等优点,被广泛应用于结构修补领域. 但是,目前聚合物对水泥基材料的改性仍存在局限性,研究发现,聚合物掺入水泥基材料虽然能明显改善胶凝材料的抗折性能,但会明显延缓水泥的凝结硬化并降低复合胶凝材料的早期抗压强度,使得体系水化速率大大减弱[1-2],这在一定程度上限制了聚合物水泥基材料的广泛应用.纳米材料是指粒径为1 ~ 100 nm,颗粒极小,比表面积巨大的一种与传统材料具有不同性質的新型材料.研究发现,将纳米材料引入水泥基材料中,可以在一定程度上改善其力学性能、耐久性能及微观结构[3-11]. 纳米SiO2(Nano-SiO2,NS)因同时具备微细颗粒特性以及极大的火山灰活性,逐渐成为现今纳米改性水泥基复合材料中应用最为广泛的纳米颗粒 [12-13].目前将纳米材料引入聚合物水泥基材料的研究较少,仅有部分学者研究发现,将NS引入聚合物水泥基材料,可以大大弥补聚合物对水泥基材料带来的部分负面影响,如杨潮军[14]和王茹等[15]研究发现NS的掺入能够提高聚合物/水泥复合胶凝材料的早期水化速率,缩短凝结时间,促进聚合物在复合胶凝体系中的成膜,改善孔隙结构,但对后期水化放热影响不大.。

《纳米TiB2增韧AlMgB14基超硬复合材料制备及其综合性能研究》范文

《纳米TiB2增韧AlMgB14基超硬复合材料制备及其综合性能研究》篇一一、引言随着现代工业技术的快速发展,超硬材料在机械加工、切削工具、航空航天等领域的应用日益广泛。

近年来,纳米技术的引入为超硬材料的性能提升和制备工艺的改进提供了新的可能性。

其中,纳米TiB2增韧AlMgB14基超硬复合材料因其优异的力学性能和广泛的应用前景,成为了当前研究的热点。

本文旨在研究纳米TiB2增韧AlMgB14基超硬复合材料的制备方法及其综合性能。

二、实验材料与方法1. 材料准备实验所用的主要材料包括AlMgB14基体材料、纳米TiB2增韧剂以及其他添加剂。

所有材料均经过严格的筛选和预处理,以确保其纯度和活性。

2. 制备方法采用高温固相烧结法,将AlMgB14基体材料与纳米TiB2增韧剂以及其他添加剂混合,在高温、高压的条件下进行烧结,制备出纳米TiB2增韧AlMgB14基超硬复合材料。

三、制备工艺及优化1. 工艺流程实验过程中,我们首先将AlMgB14基体材料与纳米TiB2增韧剂进行均匀混合,然后进行高温固相烧结。

在烧结过程中,通过控制烧结温度、时间和压力等参数,以获得最佳的复合材料性能。

2. 工艺优化通过调整纳米TiB2的含量、烧结温度和时间等参数,优化复合材料的制备工艺。

同时,我们还对添加剂的种类和含量进行了探究,以进一步提高复合材料的性能。

四、综合性能研究1. 力学性能通过对制备出的纳米TiB2增韧AlMgB14基超硬复合材料进行硬度、抗拉强度、抗压强度等力学性能测试,我们发现,纳米TiB2的引入显著提高了复合材料的力学性能。

随着纳米TiB2含量的增加,复合材料的硬度、抗拉强度和抗压强度均有所提高。

2. 耐磨性能通过磨损试验,我们发现纳米TiB2增韧AlMgB14基超硬复合材料具有优异的耐磨性能。

在磨损过程中,纳米TiB2能够有效地分散应力,减少裂纹的产生和扩展,从而提高复合材料的耐磨性能。

3. 热稳定性通过对复合材料进行高温热处理,我们发现纳米TiB2增韧AlMgB14基超硬复合材料具有良好的热稳定性。

铸造Al-Si合金表面气相沉积TiN薄膜的耐磨性能

武汉船舶职业技术学院学报2010年第5期铸造A I—Si合金表面气相沉积T i N薄膜的耐磨性能谭银元(武汉船舶职业技术学院科研处,湖北武汉430050)擒要采用多弧离子镀技术,对铸造A l—si合金表面气相沉积T i N薄膜的耐磨性能进行了研究。

结果表明,镀有Ti N薄膜的铸造A l—s i合金具有比未镀膜铸造A卜s i合金更优异的耐磨性。

在相同的磨损条件下,未镀膜试样表面由于发生磨粒磨损,在磨损过程中出现严重的微观切削现象}Ti N涂层表面以粘着磨损为主,其磨痕存在剥落,并且随着磨损时间的延长,磨损机制由粘着磨损转为磨粒磨损,未镀膜试样的磨痕宽度几乎是Ti N磨痕的2倍。

关键词A l—S i合金;气相沉积;Ti N薄膜;耐磨性能中图分类号TG l35.6文献标志码A文章编号1671—8100(2010)05—0022一03耐磨性是衡量材料表面耐用性的一项很重要的性能指标,有文献表明,当前材料约有80%失效是由磨损引起的[1引,这给国民经济造成巨大的损失,因此,提高零件表面耐磨性一直是人们致力研究的内容。

采用气相沉积技术在材料表面沉积硬质涂层是提高材料耐磨性的重要途径之一,硬质涂层最显著的特点是具有高硬度和高耐磨性,涂层的耐磨性是评估一种硬质涂层优劣的重要指标,关系着镀膜材料的使用寿命,是硬质薄膜材料设计中必须考虑的问题。

镀层材料本身的特性是决定耐磨性的根本因素,耐磨性也在一定程度上反映了涂层的硬度和结合力,而且仅在零件的表面或特殊部位获得特殊性能涂层,使基体仍保持原有的组织和成分是一种经济、有效的措施。

本文选择ZLl09材料为研究对象,采用多弧离子镀技术,在铸造铝合金表面沉积Ti N薄膜并对膜的耐磨性能进行研究。

1试验过程试验用材料为Z Ll09,试样规格为:20m m×10m m X10m m,其化学成分如表1。

离子镀用靶材为纯度为99.99%的Ti靶,靶直径为100m m,工作气体为工业氮气(纯度为99%)和氩气(纯度为99.99%)。

高强Al-Mg-Si-Cu_铝合金的时效工艺研究

精 密 成 形 工 程第16卷 第3期 188JOURNAL OF NETSHAPE FORMING ENGINEERING 2024年3月收稿日期:2023-05-10 Received :2023-05-10引文格式:张伟, 朱科杰. 高强Al-Mg-Si-Cu 铝合金的时效工艺研究[J]. 精密成形工程, 2024, 16(3): 188-194.ZHANG Wei, ZHU Kejie. Investigation on Aging Technology of High Strength Al-Mg-Si-Cu Aluminum Alloy [J]. Journal of Netshape Forming Engineering, 2024, 16(3): 188-194.高强Al-Mg-Si-Cu 铝合金的时效工艺研究张伟,朱科杰(湖南中创空天新材料股份有限公司,湖南 岳阳 414000)摘要:目的 研究时效工艺参数对高强Al-Mg-Si-Cu 铝合金微观组织和力学性能的影响规律,以得到Al-Mg-Si-Cu 铝合金时效后最优的性能和微观组织。

方法 在不同时效处理工艺参数条件下,通过对Al-Mg-Si-Cu 铝合金时效处理后的硬度、电导率、室温力学性能进行测试与对比分析,并结合微观组织观察实验,分析了不同时效温度及时效时间对Al-Mg-Si-Cu 铝合金时效强化相及力学性能的影响规律。

结果 在不同时效温度条件下,经不同时效时间的时效处理后,Al-Mg-Si-Cu 铝合金的电导率随时效温度的升高和时间的延长而增大,当时效温度为170、180、190 ℃时,硬度和力学性能在时效时间为16、12、8 h 时达到峰值。

同时,当时效时间为8、12、16 h 时,Al-Mg-Si-Cu 铝合金的时效强化相分别是β''相、β'相和Q'相;在峰值时效和过时效工况下,Al-Mg-Si-Cu 铝合金的析出相均存在Q'相,该相对合金的强度具有明显的贡献。

两部热处理合成AlMgB14

两部热处理合成AlMgB14-xTiB2复合材料文摘超硬材料AlMgB14-xTiB2磁盘被两步热处理方法合成。

在第一步,AlMg6B14-xTiB2磁盘被均匀混合Mg捏造,B,Al粉和不同内容钛粉,然后AlMg6B14-xTiB2磁盘被加热在850 C 2 h 在封闭氩的气氛。

在第二步,AlMg6B14-xTiB2磁盘被烧结在真空的1050 C了半个小时,然后目标AlMgB14-xTiB2磁盘获得。

阶段,组织和超导是通过x射线衍射(XRD)、扫描电子显微镜(SEM)和超导吗量子干涉器件(鱿鱼)。

纳米级TiB2粒子为第二阶段钛掺杂引起的均匀分布的样本矩阵。

结果表明,分段合成方法可以产生实际AlMgB14-TiB2材料。

1.介绍三元硼化物AlMgB14一直是密集的主题调查近年来由于其极高的硬度(1、2),低密度(3、4),高的热稳定性[5]和可取的热电的属性[6、7]。

大多数情况下,由机械AlMgB14准备合金粉末与化学计量三种元素比和合并通过热压(2、8)。

现在AlMgB14材料与Si或TiB2添加已经过了改进,现在拥有一个硬度范围35-46 GPa[2]。

然而,第二次的规模阶段除了通常在千分尺(2、8),因此这将是一个好模型硬度和显微组织如何进行调查通过掺杂纳米级TiB2的改进。

如何AlMgB14材料可以在环境压力和实际纳米如何TiB2除了可以感应到矩阵中两个关键点使AlMgB14材料实际应用。

赵等人报道,Ti形成薄薄的一层TiB2的粮食硼化镁的边界,由固态反应环境压力和硼化镁颗粒是由钛掺杂大大细化,形成的强耦合纳米结构(9、10)。

然而,关于钛掺杂硼化镁的研究只集中在先前对硼化镁的超导性能的影响实验。

从应用程序的角度来看,的影响纳米级TiB2的钛掺杂引起的第二阶段硬度和显微组织AlMgB14与重视。

最近我们报道了两步热处理方法制作AlMgB14,内的铝掺杂硼化镁(AlMg6B14)作为前体,通过组合和分解硼化镁(AlMg6B14),可获得目标AlMgB14[11]。

ALMGB14论文

AlMgB14中的杂质Al2MgO4、Fe3O4和FeB摘要通过机械合金化或单轴热压生产的添加硅、钛的AlMgB14材料,最近被发现其硬度显示超过40GPa。

在这种方式下产生AlMgB14,Al2MgO4、Fe3O4及FeB是常见的杂质。

这些杂质的特征及其硬度效果、导电性能和不添加硅、钛的AlMgB14的各项研究都会在这个课题中给出。

关键词:硬度;硼化物;电阻率;机械合金化1。

简介当添加硅和钛的时候,三元硼化金属化合物AlMgB14最近被报道其硬度显示值可以达到46 GPa。

在AlMgB14材料的基础上有这么高硬度的材料只有那些小部分的超硬材料。

生产AlMgB14 的一种原料的成本估计要少于2美元每克,甚至最近的预测可以把价格降到0.50美元/克以下。

这两种成本显著低于制造其它超硬材料的费用如:金刚石及立方氮化硼。

除了高硬度、AlMgB14也有导电特性,例如电子跳跃传导。

AlMgB14的晶体结构与其他超硬材料不同,这种材料正在被研究,希望可以提供洞察晶体结构与其硬度之间的关系。

大多数的超硬材料都有简单的高对称的晶体结构。

AlMgB14的结构是基于四个B12二十面体的正交晶单胞(Imam空间群)含64个原子。

二十面体被安排在扭曲、拥挤不堪地图层通过原子之间的组合形成二十面体[3]。

这种不寻常的机械性能和材料的电学性能被认为是每一个二十面体(内部化学键结合)复杂相互作用的结果,通过二十面体联合之间的相互作用(内部电子之间的结合)。

Higashi[4]对AlMgB14进行了一次大量的结晶研究和晶格参数的报道,其晶格参数分别为a /0.5848, b /1.0312,c /0.8112纳米。

金属晶体学研究表明,合金并没充满晶体;真正的化学式更接近Al0.75Mg0.78B14。

最近对其他超硬材料进行的研究表明AlMgB14材料(同时添加钛和硅与不添加钛只添加硅)具有高硬度由Cook等人报道。

[1]可能至少部分可归因于他们亚微米大小的相结构。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机械合金化热压烧结法 是 [2] 把元素粉末放入 高 能 球磨机中球磨,然 后 在 惰 性 气 氛 保 护 下 热 压 烧 结,制 备出致密化的块体铝硼镁材料。该方法前驱材料的纯 度和初始粒径强烈影响最终产品的硬度和耐磨性能。 同样,机械合金化生 产 设 备 的 类 型 和 构 造 在 纳 米 粉 体 制备过程中影响着产品的质量。其大规模生产较困难 且昂贵,球 磨 时 淬 火 钢 球 造 成 的 铁 污 染 大,影 响 因 素 多,过程复杂,难 控 制。 欲 获 得 最 高 的 硬 度 和 耐 磨 性, 要求混合后材料的相 颗 粒 大 小 在 100nm 左 右。 要 达 到 最 高 的 耐 磨 性 和 断 裂 韧 性 ,必 须 消 除 残 余 孔 隙 率 。 2.2 高 温 常 压 合 成 (HTS)

高温合成法 制 [3] 备 AlMgB14,是 把 含 镁 的 化 合 物

和硼粉、铝粉按1.1∶1∶14 摩 尔 比 混 合,加 丙 酮 用 磁 力棒搅拌 均 匀 后,在 100 ℃ 下 干 燥,然 后 在 100 MPa 压力下单向压制成一 致 密 块,随 后 安 置 在 高 密 度 氧 化 铝坩埚中加热至 1 400 ℃,在 氩 气 气 氛 下 保 温 2h 后 制 得。 其 优 点 是 常 压 下 合 成,效 益 高,所 获 产 品 AlMgB14 达95% (质 量 分 数 ),5% (质 量 分 数 )转 化 为 尖 晶石结构。金属盐制备单晶体 AlMgB14法也属高温常 压合 成,这 种 方 法[4]的 原 料 是 金 属 盐 MgO、MgF2、 MgI2(质量分数99.9%)、硼粉(质量分数99% )、铝金 属芯片 (质量分数 99.99%),配 粉 后 放 入 三 氧 化 二 铝 坩埚里,在氩气气氛下加热到 1 400 ℃,保温5h,然 后 以50K/h速度 冷 却 到 室 温 。 通 过 拆 除 坩 埚 分 离 铸 锭 , 用 稀 盐 酸 溶 解 过 剩 铝 ,冲 洗 后 干 燥 得 到 单 晶 体 。 该 方 法 可避免 Mg、Al和 B原料由于高温长时间热处理生成的 杂相,纯度高。其缺点是要求原料纯度高,成本高。 2.3 等离子放电烧结法(SPS)(脉冲电流烧结 PECS)

· 213 ·

该法 用 [6] 氩气 做 保 护 气 体,镁 粉 和 硼 粉 分 别 称 取 50g~100g,铝 过 剩,以 15 K/min 的 速 度 升 温,熔 融 后,在1 500 ℃ 下 保 温 2h~3h 后,以 7.5 K/min~ 15K/min的速度降温,析 出 硼 化 物 晶 体,剩 余 的 铝 用 盐酸溶解与晶 体 分 离,回 收 AlMgB14晶 体。 析 晶 沉 积 法 的 优 点 是 产 量 高 ,纯 度 高 。 缺 点 是 高 耗 能 ,原 料 要 求 纯 度 高 ,成 本 高 。

第 6 期 (总 第 175 期 ) 2012 年 12 月

机械工程与自动化 MECHANICAL ENGINEERING & AUTOMATION

文 章 编 号 :1672-6413(2012)06-0212-02

No.6 Dec.

新型耐磨硬材料 AlMgB14的研究进展櫜

温卫中,闫建新,刘 雯,李继兵,杜 超

櫜 山西省教育厅 VIT 项目 (2011256) 收 稿 日 期 :2012-05-18; 修 回 日 期 :2012-07-13 作者简介:温卫中 (1968-),男,山西应县人,副教授,硕士,研究方向为 AlMgB14的合成和性能研究。

2012年第6期 机 械 工 程 与 自 动 化

1 概 述 AlMgB14 材 料 自 2000 年 被 美 国 埃 森 姆 实 验 室

B.A.Cook教授[1]报道后,受 到 了 全 世 界 科 学 家 的 广 泛 关 注 和 极 大 兴 趣 。 它 是 继 金 刚 石 、立 方 氮 化 硼 、碳 化 硼之后,硬材料家族中的 又 一 新 成 员,AlMgB14结 构 以 4个 B12二十面 体 为 基 础,以 正 交 单 晶 胞 为 中 心,包 含 着64个原子,这4 个 二 十 面 体 安 排 成 无 序、杂 乱 的 层 状,镁原子 和 铝 原 子 夹 杂 在 二 十 面 体 之 间。AlMgB14 因具有较高的硬度、优 良 的 耐 磨 性、化 学 惰 性、低 摩 擦 系数等,主要应用于 金 属 切 削 业、采 矿 业、林 产 业 以 及 石油化工等行业。本文详细介绍和分析了新型高耐磨 AlMgB14块体的各 种 制 备 方 法,概 述 了 其 性 能 和 应 用 的最新研究进展。 2 AlMgB14 的 制 备 方 法 2.1 机 械 合 金 化 热 压 烧 结 法

(太原科技大学 化学与生物工程学院,山西 太原 030024)

摘要:详细介绍和分析了 AlMgB14的结构、制备方法和 性 能,概 述 了 其 制 备、 性 能 和 应 用 的 最 新 研 究 进 展 , 并进一步围绕 AlMgB14块体材料制备各环节的物理与化学问题进行了探索,为该类耐磨硬材料的实际应用 提 供参考依据。 关 键 词 : 新 型 耐 磨 硬 材 料 ;AlMgB14 ; 制 备 与 性 能 中 图 分 类 号 :TB33 文 献 标 识 码 :A