PDC钻头扭转冲击破岩机理及试验分析_李思琪

PDC 钻头切削齿失效分析

PDC 钻头切削齿失效分析张富晓;黄志强;周已【摘要】PDC cutter failure to carry out formal was analyzed,and failure causes and failure mech-anisms were studied,corresponding improvement measures.The results showed that the main fail-ure mode of PDC cutter for breaking teeth,wear and shedding.The main reason for the failure of cutting teeth on the one hand scraping rock breaking due to impact damage caused by the cutting teeth;the other is due to the performance of the cutting teeth of the material itself is not strong, two-phase bonding strength is not high.Measures can be taken from the material formulation, structural design and the use of manufacturing.%对 PDC 钻头失效切削齿进行宏、微观形貌观察,研究其失效原因和失效机理,并提出相应改善措施。

结果表明:PDC 钻头切削齿的主要失效形式为齿的断裂、磨损和脱落;切削齿失效的主要原因是由于冲击刮削破岩对切削齿造成的损伤和切削齿材料本身的性能较差、两相结合强度不高。

可从材料配方、结构设计及制造等方面进行改进。

【期刊名称】《石油矿场机械》【年(卷),期】2015(000)009【总页数】6页(P44-49)【关键词】PDC 钻头;切削齿;失效分析【作者】张富晓;黄志强;周已【作者单位】西南石油大学化学化工学院,成都 610500;西南石油大学机电工程学院,成都 610500;西南石油大学机电工程学院,成都 610500【正文语种】中文【中图分类】TE921.1基于PDC钻头破岩效率高、钻速快、进尺多、寿命长等优点,其在石油钻井工业中发挥着重要作用,估计占全部钻井进尺的80%以上[1]。

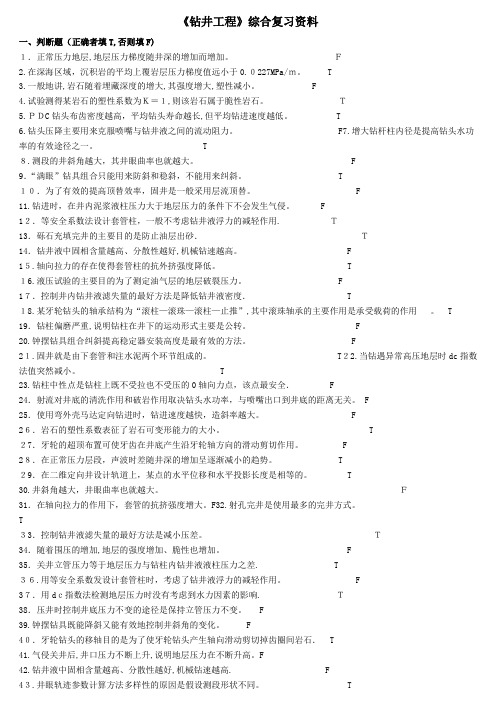

《钻井工程》综合复习资料

《钻井工程》综合复习资料一、判断题(正确者填T,否则填F)1.正常压力地层,地层压力梯度随井深的增加而增加。

F2.在深海区域,沉积岩的平均上覆岩层压力梯度值远小于0.0227MPa/m。

T3.一般地讲,岩石随着埋藏深度的增大,其强度增大,塑性减小。

F4.试验测得某岩石的塑性系数为K=1,则该岩石属于脆性岩石。

T5.PDC钻头布齿密度越高,平均钻头寿命越长,但平均钻进速度越低。

T6.钻头压降主要用来克服喷嘴与钻井液之间的流动阻力。

F7.增大钻杆柱内径是提高钻头水功率的有效途径之一。

T8.测段的井斜角越大,其井眼曲率也就越大。

F9.“满眼”钻具组合只能用来防斜和稳斜,不能用来纠斜。

T10.为了有效的提高顶替效率,固井是一般采用层流顶替。

F11.钻进时,在井内泥浆液柱压力大于地层压力的条件下不会发生气侵。

F12.等安全系数法设计套管柱,一般不考虑钻井液浮力的减轻作用. T13.砾石充填完井的主要目的是防止油层出砂.T14.钻井液中固相含量越高、分散性越好,机械钻速越高。

F15.轴向拉力的存在使得套管柱的抗外挤强度降低。

T16.液压试验的主要目的为了测定油气层的地层破裂压力。

F17.控制井内钻井液滤失量的最好方法是降低钻井液密度. T18.某牙轮钻头的轴承结构为“滚柱—滚珠—滚柱—止推”,其中滚珠轴承的主要作用是承受载荷的作用。

T 19.钻柱偏磨严重,说明钻柱在井下的运动形式主要是公转。

F20.钟摆钻具组合纠斜提高稳定器安装高度是最有效的方法。

F21.固井就是由下套管和注水泥两个环节组成的。

T22.当钻遇异常高压地层时dc指数法值突然减小。

T23.钻柱中性点是钻柱上既不受拉也不受压的0轴向力点,该点最安全. F24.射流对井底的清洗作用和破岩作用取决钻头水功率,与喷嘴出口到井底的距离无关。

F25.使用弯外壳马达定向钻进时,钻进速度越快,造斜率越大。

F26.岩石的塑性系数表征了岩石可变形能力的大小。

岩石的力学性质及其与钻头破碎机理的关系

岩⽯的⼒学性质及其与钻头破碎机理的关系岩⽯的⼒学性质及其与钻头破碎机理的关系体会:Ⅰ、钻头⼀般破岩过程:压⼊剪切⽛轮:(1)主要⽅式—冲击、压碎,作⽤来源:①静压,②冲击载荷(⽛齿交替接触井底);(2)剪切作⽤,来源:①⽛齿吃⼊地层,楔形⾯对岩⽯的正压⼒与摩擦⼒合⼒,②主要来源:⽛轮滚动的同时产⽣⽛齿相对地层的滑动。

刮⼑:主要⽅式—剪切,辅以研磨和压碎PDC:主要⽅式—剪切,辅以研磨和压碎[1]P19:刮⼑和PDC钻头破岩是压⼊和剪切综合作⽤的结果,从⽽是破岩所需的纵向压⼒⼤⼤减⼩。

试验证明⼤约只相当于静压⼊破岩的1/6---1/4。

Ⅱ、可利⽤研磨性理论的⼀些结论解释如下现象:相对于泥岩,砂岩表⾯粗糙度⾼,摩擦⼒⼤,所以:PDC钻头钻遇砂岩时扭矩呈现⾼频⾼幅振荡⽛轮钻头扭矩增⼤但仍呈钻遇泥岩是的平直状。

Ⅲ、PDC⼑翼数量对扭矩的影响⼑翼数越多,扭矩越平稳;越少,扭矩波动越⼤。

原因:⼑翼数少,⼑翼钻头周期性接触井底波动越⼤,从⽽导致扭矩波动⼤。

实例:克深202井钻吉迪克第三套砂砾岩层,采⽤6⼑翼PDC,钻压10--12t,扭矩曲线平直;下部泥岩段,钻压10--12t,扭矩波动⼤11—16KN.m,扭矩曲线呈⾼频振荡。

地层可钻性分级、梯度规律地层可钻性梯度规律[3]①地层埋深越深越难钻,②年代越⽼越难钻由以下实例可知:地层可钻性梯度规律受埋深压实和成岩年代两种因素控制。

体会:浅部地层不存在特别难钻的地层。

如⼤北202井1324~3900m井段,对纯岩性地层钻时⼀致,含少量的砾⽯即可导致钻时上升。

3496.46~3783.23m 采⽤95/8″Power-V +16″M1665SSCR PDC 3685~3706m为褐⾊泥岩,钻时31~43min/m;3715~3723m为褐⾊含砾泥岩和含少量(5%左右)砾的褐⾊泥岩,钻时51~103min/m。

例:济阳凹陷①地层埋深越深越难钻,②年代越⽼越难钻古⽣界奥陶系地层,虽然由于造⼭运动上升⾄1800~2000m,但其平均可钻性为6.09,其深度与东营组相当,但其平均Kd值却⽐东营组⾼1倍多。

脉动扭转冲击装置结构设计及动力仿真

脉动扭转冲击装置结构设计及动力仿真蒋龙;樊军;安辉【摘要】针对传统石油钻井工具在深井、硬质地层中钻进效率低,钻井成本高,粘滑振动现象严重等缺点,设计了一种新型脉动扭转冲击钻井工具.该脉动扭转冲击钻井工具由冲击装置和换向装置组成,利用Pro/E建立了脉动扭转冲击装置的分析模型并利用XFLOW分析内部流场及压力分布,设置不同工作状态下的边界条件,得到该工具不同工作状态下的压力分布云图和出口平均压力曲线.仿真结果表明,冲击锤的周向运动由两侧的压差驱动;压降参数与美国的Torkbuster基本相同,性能具有相关性;出口平均压力变化小,可以稳定工作,为脉动扭转冲击装置内部结构设计及性能优化提供参考依据.【期刊名称】《机械设计与制造》【年(卷),期】2015(000)012【总页数】4页(P12-15)【关键词】脉动扭转冲击装置;结构设计;XFLOW;动力仿真【作者】蒋龙;樊军;安辉【作者单位】新疆大学机械工程学院,新疆乌鲁木齐 830047;新疆大学机械工程学院,新疆乌鲁木齐 830047;新疆大学机械工程学院,新疆乌鲁木齐 830047【正文语种】中文【中图分类】TH16;TE924摘.:针对传统石油钻井工具在深井、硬质地层中钻进效率低,钻井成本高,粘滑振动现象严重等缺点,设计了一种新型脉动扭转冲击钻井工具。

该脉动扭转冲击钻井工具由冲击装置和换向装置组成,利用Pro/E建立了脉动扭转冲击装置的分析模型并利用XFLOW分析内部流场及压力分布,设置不同工作状态下的边界条件,得到该工具不同工作状态下的压力分布云图和出口平均压力曲线。

仿真结果表明,冲击锤的周向运动由两侧的压差驱动;压降参数与美国的Torkbuster基本相同,性能具有相关性;出口平均压力变化小,可以稳定工作,为脉动扭转冲击装置内部结构设计及性能优化提供参考依据。

石油行业在我国的支柱产业中具有非常重要的地位,为我国的经济建设提供了不可替代的战略能源。

深部及复杂地层中PDC钻头综合改进方法

深部及复杂地层中PDC钻头综合改进方法王滨;邹德永;李军;杨宏伟;黄涛【期刊名称】《石油钻采工艺》【年(卷),期】2018(040)001【摘要】深部及复杂地层条件下岩石普遍具有硬度大、非均质强、可钻性差、研磨性高等特点,因此钻速慢、寿命短、成本高等问题一直是制约PDC钻头在上述地层中高效应用的主要技术瓶颈,开展PDC钻头改进方法研究十分必要.通过对国内外PDC钻头最新产品及相关技术进行研究,从提高破岩效率、延长使用寿命、增强稳定性、优化定向性4个方面系统地提出了深部及复杂地层条件下PDC钻头综合改进方法,进而应用该方法设计了6只PDC钻头用于华北、东北等油田的花岗岩、硬砂岩、砾岩等难钻地层,均取得了优于常规PDC钻头及牙轮钻头的破岩效率和使用寿命,说明该综合改进方法具有较好的适用性和使用价值.研究成果可对深部及复杂地层条件下PDC钻头个性优化设计提供指导.【总页数】8页(P44-51)【作者】王滨;邹德永;李军;杨宏伟;黄涛【作者单位】中国石油大学(北京)石油工程学院;中国石油大学(华东)石油工程学院;中国石油大学(北京)石油工程学院;中国石油大学(北京)石油工程学院;中国石油大学(北京)石油工程学院【正文语种】中文【中图分类】TE921【相关文献】1.PDC取心钻头在新疆油田深部硬地层中的应用 [J], 谢正森;康克利;许阳阳2.库车深部复杂砾岩地层PDC钻头优化与应用研究 [J], 郭学良;熊明勇;孙本法;聂荣国3.PDC钻头防失速工具在复杂地层中的应用 [J], 张辉;蔡文军;吴仲华4.南堡油田深部地层微心PDC钻头个性化设计与应用 [J], 周岩;宋巍;程东;朱宽亮;党辉5.PDC钻头旋转齿技术在南海东部西江区块深部地层应用 [J], 游尧; 姜韡; 田峥; 艾飞因版权原因,仅展示原文概要,查看原文内容请购买。

基于ABAQUS的PDC钻头切削齿温度场分析与仿真

中 , 分 方程 的求 解 一 般 只 能 采用 数 值 计 算 的 方 法 , 且 微 而

条 件 要 求 较 高 ,如想 要 知 道 每 一 时 刻具 体 的温 度 变 化 量

AAU B Q S有 限元 分 析 软件 , 择 适 合岩 石 的 D ukrPae 选 ree— rgr

模 型 以及破 坏 准 则 , 确 的预 测 破 岩 过 程 温度 场 、 力场 准 应 的分 布情 况 , 论前 倾 角对 温 度场 的 影 响【 ,1 讨 6 1。 , 2 7 1 切 削齿 摩擦 热 理 论 1 1热 传 导分 析 1 . ” 1

切 削过 程 中的温 度 场 ,并讨 论 在切 削过程 中摩擦 产 生 的 热在 切 削齿 后 倾 角 的 温度 分 布 和磨 损 平 面的 温度 分 布 情 况 。 真 分析 结 果 能真 实地 表 明在 切 削齿 与 岩石 作 用过 程 中的 温度 场 、 力场 的 分布 情 况 , 以后 P 仿 应 为 DC钻 头

~

Go k l a等 人 认 为 : 有 一 定切 削 速 度 的切 削 齿在 垂 直 w 具

响 因素 都予 以考虑 。 于传 热 问题 , 以 由 Fu e传 热 定 对 可 orr i

律 和能 量守 恒 定律 推 出传 热 问题 的微分 方 程 ,

!一 一 r r+ r+ r 1 _ _ _+ r 1

的设 计提供 有效 的依 据 。 关 键 词 : DC 钻 头 切 削 齿 温 度 场 仿 真 P

引 言

( ) 削 齿一 岩 石摩 擦 接 触 面产 生 的热 流 密 度 1切 根据 傅 里 叶定 律 , 擦生 热 在接 触 面 上产 生 的 热流 密 摩 度 q与温 度 T的关 系为 :

钻头基本知识和选型(技术员培训)

钻头基本知识和选型

Technology Development Centre ( EOTDC).Southwest.Drilling company of Zhongyuan Petroleum Engineering Co.Ltd Sinopec

量的问题。

使用环境因素对钻头性能的影响

影响PDC钻头机械钻速的因素: 钻头本身的因素和使用环境因素 钻头本身因素(或内因)包括:

钻头选型 PDC钻头对地层相对比较敏感,根据地层情况选择合适的钻头 型号或根据地层情况进行针对性的设计钻头,是非常重要的,也是PDC 钻头能否取得较好经济指标的前提和关键。

钻井工程数据

– 井身结构 – 井眼轨迹 – 泥浆性能 – 钻具组合 – 钻井参数

邻井钻头使用资料

岩石力学分析及应用

常用测井方式、代码和单位

测井代码 DT, DTc RHOB, DEN GR, GRc Pe CAL RES S-POR,S-PORc D-POR,D-POR N-POR ND-POR UCS-psi CCS-psi

钻头设计参数和制造工艺; 切削齿性能及质量;

使用环境因素对钻头性能的影响

使用环境因素包括:

地层岩性和压实强度; 使用的钻井参数;包括钻压、转速和排量等。

✓ PDC的刚脆性要求钻头旋转要平稳、减少振动,钻具组合时最好加上减振器, 减少振动,防止跳钻和溜钻;

✓ PDC的热敏性要求选择合适的排量,以达到清洗和冷却切屑齿。通过水力参 数计算,一般选择的排量要求钻头喷嘴的射流冲击力要达到40米/秒以上,钻 头比水马力要达到1.5马力/in2以上,以满足清洗岩屑和冷却PDC的要求,泥 浆环空最低返速达到0.6-1米/秒。

石油钻井扭力冲击钻井系统TIG技术介绍

Page 15

5” (127mm) 扭力冲击器

6.5” (165mm) 扭 力冲击器

阿特拉

6.5” (165mm) Stabilized

8 ” (203.2 mm) 扭力冲击器

10 3/8” (263.5mm) 扭力冲击器

KET Energy Tech

扭力冲击器工具特性总结

TIP (扭力冲击器工作系统)

使用扭力冲击器不会产生阳极脉冲,不会影响录井和测井,因 为 扭力冲击器 只作用在钻本 身,并不作用在钻杆上。

扭力冲击器 可以与螺杆钻具一起使用,但是我们需要知道相应 的螺杆钻具的长度和钻井参数。ຫໍສະໝຸດ Page 14阿特拉

KET Energy Tech

扭力冲击器工具规格

5” (127mm) Fusion tool

Page 7

当钻头刚 吃入地力 粘滑现象 不足,钻 头暂时停 顿

–

钻头不动,而 当钻柱上的扭 转盘在旋转, 力应力突然释 扭矩的能量就 成本浪费严重 放后,钻头突 积蓄在整个钻 然加速,造成 杆上,钻杆处 钻头损坏 于扭曲状态

阿特拉

KET Energy Tech

扭力冲击器的优异性能

高频扭转冲击钻进的减振与提速机理研究

地层 中钻头处的粘滑振动 , 大大地提高 了钻头 的破岩效率 。研究成果 有助于深化对 高频扭转 冲击破岩 的认识 , 为高频 扭

转冲击钻井技术的应用提供理论依据。

关 键 词 :硬 地 层 ; 井 技 术 ; 钻 高频 扭 转 冲击 ; 石 破 碎 ; 械 钻 速 岩 机

tn i n s e s h e so t s ,t e ROP i r ie r al ;t e h g e u n y tr in mp c a e s s c —l ir t n e e t ey a d r s as d g e t y h ih f q e c o s a i a t r ol we k n t k s p vb ai f c i l n i i o v

振

动

与

冲

击

V0. l 13 No 2 2 2 .0 01

第3 1卷第 2 0期

J OURNAL OF VI BRA ̄ ON AND S HOCK

高频 扭转 冲击钻 进 的减 振 与提 速 机 理研 究

祝效华 ,汤历平 ,童 华

( 西南石油大学 机电工程 学院 , 成都 6 0 0能大幅提高钻井效率的新兴钻井技术 , 但由于对其破岩机理认识不清, 使得高 频扭 转冲击钻井技术未 能在 国内推广应用 。基 于弹塑性 力学 和岩石力学 , 采用 Dukr Pae准则作 为岩石 的本构关 r e— r r c g

系, 塑性应变作为岩石破碎的失效判据 。通过有限元方 法建立全尺寸 P C钻头动态破岩 的非线 性动力学三维 仿真模型 , D 分析 了高频扭转 冲击作 用下硬地层 中钻头 的动态破岩过程 。结果表 明 , 高频扭 转冲击钻 进硬 地层 时拉应力与压应力 区域

PDC

中国科技期刊数据库 工业A2015年18期 205PDC 钻头在哈萨克斯坦肯基亚克区块的应用王乐乐中国石化中原石油工程有限公司钻井四公司,河南 濮阳 457001摘要:KM-1井是哈萨克斯坦阿克纠宾市肯吉亚克区块的一口直井评价井,二开311.1mm 井眼的施工中,钻完附件后,下入螺杆复合PDC 钻头双驱钻进,使用一只PDC 钻头钻完长达2471米的二开井段。

本文结合本井的实际施工情况,就PDC 钻头的优选和使用进行了分析,311.1mm MS1952SS PDC 钻头提高了该区块的311.1mm 井眼的施工进度,创区块同井型中311.1mm 井眼施工最快纪录。

关键词:钻井;技术;钻头优选;钻速;肯吉亚克区块 中图分类号:TE355 文献标识码:A 文章编号:1671-5799(2015)18-0205-011 PDC 钻头的优选1.1 PDC 钻头基本情况311.1mm MS1952SS PDC 钻头,为成都百施特金刚石钻头有限公司生产,该钻头为钢体,五刀翼19mm 切削齿,冠状形状及布齿密度为2级,旋转刀翼、螺旋保径。

适合中软、抗压强度低且带有夹层的软至中等硬度地层。

1.2 钻头优选仔细对照二开井段1200-3700米的地质资料,二开井段上部为大段的泥岩,中部为盐岩层、石膏层,下部则为大段的泥板岩夹偶粉砂岩。

非常适合PDC 钻头复合螺杆的双驱钻进,反复查阅临井资料,考虑钻头选型问题,最后定位使用311.1mm MS1952SS PDC 钻头,该钻头为成都百施特金刚石钻头有限公司生产,五刀翼19mm 复合刀片,适合中软、抗压强度低且带有夹层的软至中等硬度地层。

2 PDC 钻头的使用情况2.1 下入PDC 钻头的准备工作为了保证PDC 钻头的使用效果,防止钻套管附件的过程中,造成PDC 钻头的损坏,二开第一只钻头下入311.1mmGA144钢齿钻头钻穿浮箍及浮鞋,并且上下套划,修整套管浮箍及套管鞋处的内壁,钻进至1229米.2.2 上部地层的使用情况第一次下入311.1mm MS1952SS PDC 钻头复合244mm 直螺杆钻进,自4月8日19:00入井钻进至4月30日18:00,钻进井段1229-3114米,地层P2,岩性:泥岩,进尺1885米,纯钻378.5小时,机械钻速4.98米每小时。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

[收稿日期]2014-07-24

[基金项目]国家科技重大专项(2011ZX05021-002)。

[作者简介]李思琪(1989-),女,博士生,主要从事岩石力学、高效破岩方面的研究;E-mail:lisiqi448@163.com。

[引著格式]李思琪,闫铁,李玮,等.PDC钻头扭转冲击破岩机理及试验分析[J].长江大学学报(自科版),2015,12(2):48~

51,65.

PDC钻头扭转冲击破岩机理及试验分析

李思琪,闫铁,李玮

(东北石油大学石油工程学院,黑龙江大庆

163318

)

毕福庆

(中石油大庆油田分公司第五采油厂试验大队,黑龙江大庆

163513

)

[摘要]扭转冲击载荷作用可以解决由于黏滑振动引起的PDC钻头过早失效问题,大大提高机械钻速。建

立扭转冲击载荷作用下的PDC钻头单刀翼、多刀翼与岩石相互作用模型,并通过室内试验进行了扭转冲

击载荷与静压载荷作用下的钻进对比试验,对PDC钻头扭转冲击破岩机理进行研究。红砂岩试验结果表明:在扭转冲击作用下,钻进相同深度红砂岩,可节约钻进时间36.6%

;

有扭转冲击作用的PDC钻头钻

速均高于同等条件下静压载荷下PDC钻头的钻速,平均增长幅度为116.8%

。黄砂岩试验结果表明:在

扭转冲击作用下,PDC钻头钻速最高达到静压载荷条件下的152.3%;钻头直径为75mm的PDC钻头的

最佳比钻压为0.16~0.24kN

/mm。

PDC钻头扭转冲击破岩机理的研究为PDC钻头的高效破岩奠定了理

论基础。[关键词]扭转冲击;PDC

钻头;黏滑;破岩机理;机械钻速

[中图分类号]TE21[文献标志码]A [文章编号]1673-1409(2015)02-0048-04

PDC钻头作为主要的破岩工具之一,近几年随着深部地层勘探开发比例的增加,其应用比例也随之增加[1,2]。但由于PDC钻头破岩时产生黏滑振动,引发PDC钻头过早失效,

因此大大降低了机械钻

速和使用寿命,这是PDC钻头亟需解决的问题之一[3]。

目前有关PDC钻头破岩机理的研究较多。Chen Yinghua[4]通过试验研究了单个切削齿与岩石的相互作用。Kaitkay等[5]用单个PDC片在不同静水压力下对岩石进行了切削试验,研究发现切削力会随着切削角度和静水压力的变化而变化。王镇全等[6]选用砂岩、页岩为代表岩性,优化了切削齿的切削角度。谌湛[7]建立了PDC钻头力学模型,通过试验手段对PDC钻头的受力问题进行了深入研究

。

Detournay

等[8]对PDC钻头钻进时各项钻进参数之间的关系建立了理论模型,并通过试验研究对钻进

时的摩擦特性进行了研究。现有的研究中,主要通过扭转冲击器[9]和优化钻井参数[10]来解决PDC钻头黏滑效应,其根本均是通过施加稳定的扭矩来保证PDC钻头高效工作。但通过以上调研可知,对扭转条件下PDC钻头的破岩机理鲜有研究。因此,笔者通过建立在扭转冲击载荷作用下PDC钻头单刀翼、多刀翼与岩石相互作用模型,并通过室内试验进行理论验证,研究PDC钻头扭转冲击破岩机理,为PDC钻头的高效破岩奠定理论基础。

1

扭转冲击破岩机理

PDC钻头在扭转冲击载荷作用下破碎岩石,钻头与岩石作用面处的扭矩T(t)与钻压W(t)同时作用于切削齿。钻头的运动方程由钻压、扭矩、钻速及转速等因素确定,其在周向及轴向的运动方程

分别为:

·84·长江大学学报(自科版)

2015年1月第12卷第2

期(石油中旬刊)

Journal of Yangtze University(Natural Science Edition) Jan.2015,Vol.12No.2

图1 单刀翼与岩石作用的力学模型 Id2φ()tdt2+Cφ()t-Ω()t=-()T t(1)

Md2()U tdt2=W0-()W t(2)式中:I为钻头的转动惯量,kg·m2;φ(t)为在时间t时钻头的角度,rad;C为钻头的扭转刚度,N·m2;Ω为钻头的角速度,rad/s;M为钻头的质量,kg

;U(t)

为在时

间t时钻头的垂向位置

,

m;T(t)为钻头的瞬时扭矩,

N·m;W0为钻柱作用于钻头上的瞬时钻压,kN;()W t为在时间t时钻柱作用于钻头上的钻压,kN。岩石破碎过程包括切削过程和摩擦过程,在这两个过程中岩石同时受到扭矩T

(t)和钻压W(t)的作用。

图2 多刀翼与岩石作用的力学模型则有: T(t)=Tc(t)+Tf(t)(3)

W(t)=Wc(t)+Wf(t)(4)式中:Tc(t)、Tf(t)

分别为岩石切削、摩擦过程时的扭

矩,N·m;Wc(t)、Wf(t)分别为岩石切削、

摩擦过程时

的钻压,kN。

建立PDC钻头单刀翼与岩石作用的力学模型,如图1所示,刀翼同时受剪切力Fc和摩擦力Ff作用,其中剪切力和摩擦力又分为垂向分力和水平分力。由几

何关系可得: Fcs=εωd(5) Fcn=ζ

F

cs

(6)

Ffs=μ

F

fn

(7)

Ffn=σωl(8)式中:Fcs为水平方向剪切力,N;Fcn为垂直方向剪切力,N;Ffs为水平方向摩擦力,N;Ffn为垂直方向摩擦力,N;ε为岩石破碎比功,J/m3;ω是刀翼的宽度,m;d为刀翼累积垂直切削深度,m;ζ为切削力方向描述参数,1;μ为摩擦因数,1;σ为接触面上最大的接触力,Pa;l为刀翼摩擦面沿径向长度,

m。破岩时PDC钻头多个刀翼同时工作,建立相邻刀翼间的运动受力模型,如图2所示,每个刀翼间的夹角均为2π

/n。综合所有刀翼的作用,在切削过程中,对岩石起作用的钻压和扭矩为:

Wc(t)=naζεdn(t)(9)

Tc(t)=na22εdn(t)(10)式中:dn(t)为随时间变化的切削垂深,m;n为刀翼个数,1;a为刀翼边缘距钻头中心轴线的距离,m。

在摩擦过程中,对岩石起作用的钻压和扭矩为:

Wf(t)=nalnσ

1+signdUd()

t2(11)

Tf(t)=na22γμlnσ

1+signdUd()

t2(12)

式中:γ为钻头几何形状参数(>1),1;ln为刀翼的厚度,m。

由于有恒定的扭矩作用于PDC钻头,使得PDC钻头可以保持稳定的垂向切削与水平切削,从而解决了PDC钻头钻进时的黏滑现象,大大提高了机械钻速。

·94·第

12

卷第2期李思琪等:PDC钻头扭转冲击破岩机理及试验分析

图3 动静载荷机械破岩实验系统示意图2

试验装置及测试系统

试验装置为东北石油大学高效钻井破岩技术研究室自主研发的“动静载荷机械

破岩实验系统”(如图3

)。

实验系统主要由主机架、扭转冲击系统、轴载系统、围压系统以及数据采集控制系统等部分构成。其功能主要是研究高频扭转冲击载荷作用下钻头的破岩性能以及岩石抵抗钻头等破岩工具的能力。设备的扭转冲击频率为0~3000Hz

,扭转冲击

力为0~1500N

·m,轴向静压载荷为

0~10kN,转速为0~500r/min,岩石试样

的长×宽×高范围为(100~300)mm×

(100~300)mm×(100~300)mm。

3

试验结果及分析

3.1

试验设计

表1 试验参数表钻头结构钻头直径/mm切削齿直径/mm岩性钻井参数钻压/kN转速/(r·

min-1)

75 13.5红砂岩、黄砂岩9、15、21 100、150

、200

室内试验使用的PDC钻

头的直径为75mm

,切削齿直

径分别为13.5mm

,后倾角为

15°,如图4所示,具体试验参数如表1所示。分别对红砂岩、黄砂岩进行有无扭转冲击的对比试验,如图5、6所示。试验以自来水为钻井液,携带岩屑和冷却钻头,记录钻时、扭矩、钻压、转速、位移和钻进速度等数据。

图4 直径为75mm的PDC微钻头 图5 黄砂岩钻进试验 图6

红砂岩钻进试验

试验主要用来分析在扭转冲击条件下,扭矩、钻压、转速等参数对机械钻速的影响。3.2

试验结果分析

在转速为200r/min、钻压为9kN、扭矩为25N·m的条件下,对红砂岩进行有无扭转冲击载荷的钻进试验,测得试验数据曲线如图7所示。图7表明,在相同的钻进参数条件下,钻进相同深度的红砂岩时,施加扭转冲击载荷的试验所需时

·05·

石油中旬刊

石油天然气工程2015年1月