几种按键的结构设计要点

触摸感应按键设计指南

触摸感应按键设计指南 张伟林 2009-12-09 sales@soujet.comhttp://www.soujet.com1. 概述对触摸屏与触摸按键在手机中的设计与应用进行介绍,对设计的经验数据进行总结。

达到设计资料和经验的共享,避免低级错误的重复发生。

2. 触摸按键设计指导 2.1 触摸按键的功能与原理2.1.1触摸按键的功能触摸按键起keypad 的作用。

与keypad 不同的是,keypad 通过开关或metaldome 的通断发挥作用,触摸按键通过检测电容的变化,经过触摸按键集成芯片处理后,输出开关的通断信号。

2.1.2触摸按键的原理如下图,是触摸按键的工作原理。

在任何两个导电的物体之间都存在电容,电容的大小与介质的导电性质、极板的大小与导电性质、极板周围是否存在导电物质等有关。

PCB 板(或者FPC )之间两块露铜区域就是电容的两个极板,等于一个电容器。

当人体的手指接近PCB 时,由于人体的导电性,会改变电容的大小。

触摸按键芯片检测到电容值大幅升高后,输出开关信号。

在触摸按键PCB 上,存在电容极板、地、走线、隔离区等,组成触摸按键的电容环境,如下图所示。

FingerTime Capacitance C2.1.3 触摸按键的按键形式触摸按键可以组成以下几种按键z单个按键z条状按键(包括环状按键)z块状按键单个按键条状按键块状按键2.1.4触摸按键的电气原理图如下:在PCB板上的露铜区域组成电容器,即触摸按键传感器。

传感器的信号输入芯片,芯片经过检测并计算后,输出开关信号并控制灯照亮与否。

灯构成触摸按键的背光源。

2.2 触摸按键的尺寸设计按键可以是圆形、矩形、椭圆形或者任何其他的形状。

其中以矩形和圆形应用最为普遍,如图所示:通常在按键的中间挖空,使PCB下方的光线可以通过挖空导到PCB上方,照亮LENS上的字符。

根据ADI公司的推荐,按键大小尺寸如下表:按键的挖空尺寸与按键的大小相关,如下表2.3 触摸按键的结构设计指导2.3.1 LENS 的材料、厚度与表面处理LENS 的材料可以是塑料和玻璃等非导电物质,最常用的是PMMA 。

超薄P+R按键结构、工艺的设计的指南

剖面结构之--无导电基按键

按键结构

特点

在一些新开发出来的的DOME上,已经 有一些代替硅胶导电基的凸点。故此,在针 对此种情况下的按键表面仅需选用一片塑料 片,而不需要再做相应的导电基的硅胶。该 镜片一般需采用整片式结构(如图)。

塑料片

表面塑料片使用进口的厚度由0.13mm- 0.5mm板材成品,再进行印刷、溅镀、CNC 等一系列工序而成。但一般情况下建议使用 0.4mm的厚度,如果太薄,按键整体显得偏 软。

超薄P+R按键产品实现

加工流程

开模

注塑

去应力

清洗

强化

多次丝印

退镀

烘干

丝印

反面溅镀

IPQC

烘干

CNC 切割

检查

装配

贴保护膜

包装出货

表面结构之--整片式按键

手感基本是困扰按键最大的问题,由于常规按键是多粒的塑料 粘结在硅胶底板上,自身装配存在有误差,同手机外壳装配也有误 差,特别是按键在按压时要运动,更产生了种种问题。

镭射效果工艺可以用贴镭射纸和烫金两种工艺来完 成。

表面刻字效果

如果想让按键有更多的ID效果,也可以将字符、阿 拉伯字母、红绿电话键图案直接做成凸状图案效果在按 键表面,

字体一般凸起高度应小于0.2mm。

丝印工艺

几乎每片超薄P+R都可能要用到丝印工艺。 除了常规各种颜色的丝印外,还能够提供其它的丝印效果。

塑料片

塑料片厚度0.4mm以上。如果塑料片和硅胶之间的粘结 采用胶水粘结,则按键最薄可达0.86mm。

剖面结构之--注塑强化P+R按键

图示

(1)

该按键的方向键及键盘 “5”的两个突起点处的 工艺,均需注塑完成。

金属壳体按键设计方案

金属壳体按键设计方案

金属壳体按键是指在电子产品中用于进行操作的金属材质的按键。

金属壳体按键设计方案需要考虑到以下几个方面。

首先,金属壳体按键的设计需要符合人体工学原理,即按键的形状和位置需要与人的手指形状和握持习惯相匹配,以提高用户的操作体验。

为此,可以采用曲线设计,将按键的边缘和手指的接触面进行光滑处理,以减少手指的疲劳感。

其次,金属壳体按键的设计需要考虑到按下按键时的触感反馈。

触感反馈指的是按键按下时给用户带来的力量感和触觉反馈,以增强用户对按键操作的感知。

为此,可以在按键的结构设计上进行改进,例如采用弹簧设计,使按下按键时有明显的弹性反馈,或者在按键的表面进行防滑处理,以增加按键的摩擦力,提供更好的触感。

另外,金属壳体按键的设计还需要考虑按键的耐久性和稳定性。

金属材质具有较高的强度和耐磨性,可以保证按键在长期使用中不易损坏或变形。

同时,金属壳体按键的结构设计也需要稳定可靠,以防止按键松动或产生误触等问题。

为此,可以采用双重固定设计,即在按键的底部和侧面均设置固定装置,增加按键的稳定性和耐用性。

最后,金属壳体按键的设计还需要考虑美观性和整体风格。

金属材质具有高级、精致的外观,可以提升产品的整体质感。

因此,在按键的外观设计上可以采用简约、流线型的形状,搭配亮面处理或喷砂处理,使按键更加美观大方。

此外,按键的颜

色和质感也需要与产品整体风格相协调,以营造出统一、一致的视觉效果。

综上所述,金属壳体按键的设计方案需要考虑人体工学原理、触感反馈、耐久性和稳定性以及美观性和整体风格等因素。

只有综合考虑这些方面,才能设计出符合用户需求的高质量金属壳体按键。

手机超薄按键设计规范

2.超薄塑胶按键:良好的加工性能,工艺简单,无ESD问题, 可实现更多的ID效果,成本相对较低。但厚度较金属键厚, 表面硬度较小。

三、超薄按键的特点

1、薄:超薄按键的组成由片材+双面胶+硅胶底板组成

1)片材是PC的按键最小总厚度:0.25mm(片材)0+0.1mm(双面 胶)+0.25mm(硅胶)+0.3mm(导电基)=0.9mm

第一章、超薄按键的结构设计

还是那句话,没有V3就没有 超薄按键的概念,是V3把手机带 如了超薄的时代;

一、手机的发展历程

简单的 显示, 黑白屏 是主流

彩屏的显示

多功能化

追求多功能的同时, 也追求外观的华丽, 而V3的出现把手机 带如了超薄的朝流中, 超薄按键也随之流行起来

二、超薄按键的分类

1.超薄金属按键:良好的金属质感,片材厚度小且可实现良好的CD纹效果。但 加工工艺相对复杂,不良率较高,耐磨性差,需做不导 电处理,成本较高。 一般运用于翻盖手机中,在直板手机中一般不采用金属的;

一般切开3边,靠一边连接成整体, 以保证手感

五、超薄按键在手机中的装配

1、按键成品由双面胶粘在手机PCB板上

四周贴双面胶, 然后直接贴在PCB板上

2.在硅胶底片上设计定位孔,最终按键成品由定位孔装配在 手机外壳上。

3、金属超薄按键在手机中的装配:一般把金属板 材翻边,直接挂在壳体上固定

第二章:EL和EL METAL DOME SHEET

2、 总之,在设计时这些距离 保持在1.2mm是较好的

类似此处PC片筋条间距建 议做到0.80mm以上为好.

4、片材结构设计与手感关系

由于按键是用塑料薄片加工而成, 手感取决于按压区域的活动灵活性, 只要能独立活动,不受旁边区域的牵制即可。 所以尽可能要将按压区域设计成至少2面以上开口、 靠一面或两面连接成整体。

万德手机按键结构设计指南

按键制品设计规范 ------ 硅胶类模 模具类型 ------ B. 无弹性类 :

附 2 : METAL0

Memtech Electronic 万德电子

按键制品设计规范 ------ 硅胶类模 模具类型 ------ B. 无弹性类 :

与METALDOME总装后特征:

按键制品设计规范 ------ 硅胶类模

模具类型

2020/8/8

15

Memtech Electronic 万德电子

按键制品设计规范 ------ 硅胶类模

模具类型 ------ B. 无弹性类 :

此类设计产品本身无手感, 必须通过与聚酯薄膜(POLYDOME),金属 薄膜(METALDOME)或微动开关配合使用.

2020/8/8

3

Memtech Electronic 万德电子

常规所需模具

• 注塑模

导航键模、功能键模、红绿键模、数字键模、 侧键模、装饰键模、杂键模

• 硅胶模

主键模、侧键模、杂键模

• IMD模

成型模、注塑IMD模、油压IMD模、IMD冲模

2020/8/8

4

Memtech Electronic 万德电子

键间隙特别小的按键 俗称钢琴键,万德钢 琴键间隙一般为 0.2mm左右。其中万 德重点推荐IMD钢琴 键。 IMD钢琴键外观 看去同普通钢琴键一 样,但键帽是IMD, 故兼具永不磨损和钢 琴键双重优势,附图 按键采用IMD+导光 板+R结构。

2020/8/8

10

Memtech Electronic 万德电子

钢琴键结构举例

2020/8/8

11

Memtech Electronic 万德电子

(完整word)按键Key设计大全,推荐文档

按键Key设计大全(结构,工艺,设计参考)Key, 工艺, 大全, 手机, 结构这个贴子将收集有关按键设计的一系列资料,欢迎有更好的跟贴补充会介绍到KEY的种类rubber key的详细设计参考手机按键的设计参数以及一些常用到的按键结构设计参考1。

如果有些变形的话开关会变得很不好用,不灵敏。

2。

开关回位就是靠那根小筋条,还有就是里面按电路板上的开关,但这种开关通常是点动开关,行程通常只有零点几MM,开关里面也是靠一个圆形弹簧片回位。

所以说稍微有个地方公差控制得不好就容易出现按钮不灵敏的现象。

3。

两头的小孔是用来热熔固定在面板上的,悬臂可使按钮在垂直按钮面的方向有行程。

配合处有:小孔与面板热熔柱,按钮与面板上的按钮孔。

主要适合行程不是很大的按钮key002.jpg (85.75 KB)继续有关结构方面的key004.jpg (59.13 KB) key005.jpg (103.66 KB)这些结构一般下面都是用SWITCH的key006.png (259.45 KB)key007.png (89.83 KB)key008.png (136.23 KB) key009.png (181.03 KB)1。

轻触开关,标准高度是5MM,行程是0.6mm,一般来说,按键表面与开关的接触面之间留0.3mm间隙作为预留。

这样手感就很好了。

清脆且有弹性。

这种按键的设计要点是在于弹性筋的绕的方式以及筋截面的设计(保证强度和弹性),这样决定了用户在使用时,按键体是平动还是绕某个支点转动。

LINDA的绕来绕去可能是根据实际的空间限制来布的筋,所以你要把得的巧。

2。

硬开关,行程在1.5mm左右,这个的手感通常还可以按键表面与开关的接触面之间留0.8-1.0mm间隙作为预留。

key010.png (126.83 KB)导航KEY的结构下面是一块RUBBER注意,KEY是有光透出来的key_ref1.jpg (58.24 KB)key_ref2.jpg (60.32 KB)手机按键制品设计规范不错的,有设计参数参考资料来源于网上收集整理key_design.jpg (69.85 KB)rubber key 设计参考硅胶按键设计rubber key design.gif (32.3 KB) key.png (66.57 KB)。

手机按键FPC设计(可编辑)

(ii) 如图(二)所示,FPC 在 Z 方向上的定位,一般用 gasket 压紧 FPC 之 2 个 CONNECTOR 端 加强板平面。

4),接地点分析:

接地焊盘

接地焊盘

图(四)

如图(四)所示,一般在 FPC 上做 2 个接地焊盘,焊接在 PCBA 上。

文件目录及名称:E:\培训资料\手机结构设计指南\标准设计说明 FPC.doc

文件和外周边缩小 0.3mm(向内 offset0.3mm)外形尺寸之.emn 文件); (二)基本设计要点分析

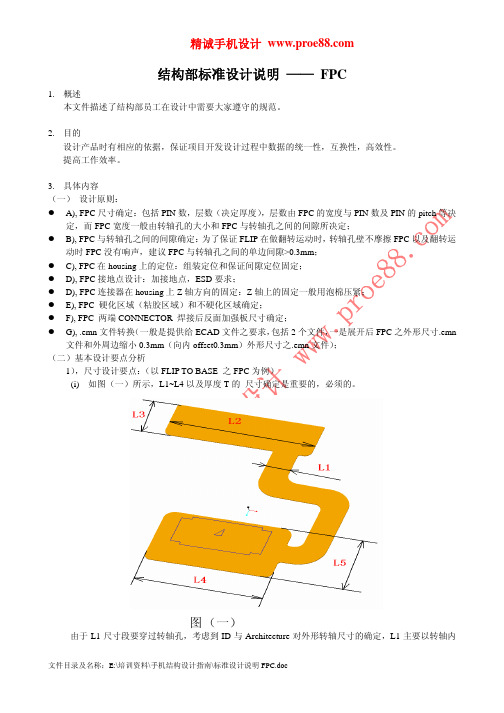

1),尺寸设计要点:(以 FLIP TO BASE 之 FPC 为例) (i) 如图(一)所示,L1~L4 以及厚度 T 的 尺寸确定是重要的,必须的。

图 (一)

由于 L1 尺寸段要穿过转轴孔,考虑到 ID 与 Architecture 对外形转轴尺寸的确定,L1 主要以转轴内

(iii) 其他尺寸,以具体空间结构,以及在 FLIP 翻转(0~160 度)过程中,不能出现严重的拉伸,挤 压,和折叠等为原则进行尺寸计算。

Gasket

FLIP-F/HCຫໍສະໝຸດ NNECTORBASE-F/H

LCM

BASE-PCBA

FPC

BASE-R/H

2),间隙分析: (i)如图(二)所示:

图(二)

Gasket

以及 PIN 之 pitch (h)来确定,取整数。考虑到基材以单层布线时,其关系表达式为:

TPU按键设计

TPU按键简介目前属最新一代按键。

类似于IMD,然而材料不同,生产设备相异,德钜公司在国内率先研发并投入量产,该按键具有明显优于PC FILM IMD、P+R按键的优点:1、可以使手机设计得更薄:PC KEY+TPU+LSR的复合按键,基片可以轻松做到0.2mm厚度,并且极均匀,而P+R按键中的硅橡胶基片,若薄到0.35mm厚度时,就会出现因太薄所致的脱模、自拆破裂,压延厚度不均匀,表面处理剂、黏合剂涂敷后变形卷曲等问题点,所以,TPU按键迎合了手机外观设计更薄的趋势;2、对于紧密型按键,采用TPU做Base有着Rubber做base无法做到的突出优点;3、可以选择更多的透光颜色方案;4、手感好:由于TPU基片背覆LSR,下按过程中硅胶导电基自身产生弹性型变,增大了行程,使TPU按键的手感较PC薄膜加塑胶填充粒的IMD按键提高很多;5、由于采用硅橡胶做导电基,从而不伤MATEL DOME;6、提高了手机组装线的产能效率:由于TPU按键挺刮,组装手机时能够比P+R按键更快速、更准确的摆放到面板中,因此,提高了手机组装线的产能效率;7、耐候性能好:TPU FILM的环测耐寒为-40℃仍能正常使用,而P+R的硅胶基片在低于-20℃时就偏脆。

以下举例说明PC KEY+TPU+LSR 复合工艺单KEY 结构:以下举例说明TPU+LSR 复合工艺单KEY 结构:东莞德钜电子有限公司华东办事处联系人:周强 Mobile :133********导电基按键设计的一些注意点的介绍一、透光色彩:TPU工艺对于透光颜色的处理非常有优势,如下图:选用透光方式的优次也是按上述顺序排次!二、间隙:由于材料特性的关系,TPU比RUBBER更加有利于做紧密型按键,品质更加稳定;注意:间隙最小不能小于0.15,三、台阶的注意点:1、台阶有遮光的作用,(Base的印刷-台阶-面板的相对位置);2、对于对称型PK要注意防呆设计,特别是OK key,如:3、台阶的厚度一般要≥0.35mm;四、特殊效果的工艺:1、电铸:可以有很好的亮雾面效果,以及在按键上做出R角很尖的阴文字符。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

几种按键的结构设计要点在这里我把我所设计过的按键结构拿出来,供大家参考,希望会对大家有帮助。

绝大多数的消费性电子上,都会用到按键这种结构;按键一般来说分两种,橡胶类和塑料类。

橡胶类用的最多的是硅胶,塑料类指的是我们常用的塑料料,比如ABS,PC等。

我们在设计按键时,首先要考虑是,当按键设计未理想时,可能发生什么问题(我总结了以下几点):(一)按键按下时,卡在上盖部份,弹不回来,造成TACTSW失效.(二)按键用力按下时,整个按键下陷脱落于机台内部.(三)按键组立完成后,TACTSW就直接顶住按键,致使按键毫无压缩行程,造成TACTSW失效.(四)按键按下时,接触不到TACTSW,致使无法操作.(五)无法在按键面每一处按下,均获得TACTSW动作(尤其是大型按键较易发生).(六)外观设计未考虑周详,致使机构设计出之按键,使用时极易造成误动作.(七)按键上下或者是左右方向装反,亦或是位置装错(未考虑防呆).(八)按键不易于装入上盖.(九)按键脱落出于机台外部.(十)按键未置于按键孔中心,即按键周围间隙不平均,此项对于浮动式按键是无可避免的,对于半或全固定式按键还需相当精度才可达到只有尽可能的考虑周全,设计出来的产品才可能好,这也就是我们常说的设计要做DFMEA。

现在先说橡胶类的按键设计(主要是硅胶按键的设计):按键整个都是用硅胶(siliconRubber)押出,内底部附着一颗导电粒一起成型,其优点为:A.按键顶为软性,操作触摸时,手感较舒服.B.可将数个按键一起同时成型,且每个按键可有不同之颜色,供货商制作时较快,且产量也较多,机台组立时也较快,节省工时.C.表面不会缩水.其缺点为:A.按键操作按下时,无有用TACTSW之清脆响声,较无法用声音判别是否有动作.B.按键用力按下时,较易卡在上盖部份,弹不回来.C.按键周围间隙较不易控制,此种是属于全固定式按键中之软性按键,间隙不易控制到一样.其作用原理为利用按键内底部附着之导电粒压下,使PCB上两条原本不相导通之镀金铜箔,藉由导电粒连结线路导电使其相通(如图所示)补充几点﹔1.Tack switch 焊锡浮高,将按键顶死2.小按键力臂过短或塑料料无韧性,导致按键荷重过高。

3.小按键电镀后行程变小,死键4.小按键触感面过小,会出现滑位,触感面过大,会压到Tack switch其它部位死键之前有用到的硅胶特性,见下图按键表面之印刷要求及耐磨要求:以下是一款腕式血压计的rubber key的具体结构设计;如图所示,硅橡胶按键在设计失当时,最容易发生按键单边用力压下时,卡在上盖孔边内;因应之道为如图所示;1.上盖按键孔周围之厚度至少要有1.5倍压缩行程以上的尺寸,按键周围孔之单边间隙至少要0.3mm以上至0.7mm最大.以上之做法均是在减少卡键之机会;2.按键底部PCB确实固定之;3.压缩行程之距离不可过小,至少0.5mm以上;4.压缩行程之距离不可过大到与弹性斜边高度,使两者无法搭配,以致产生导电粒接触不到PCB上之镀金铜箔的错误;5.需视按键面积大小,适度增加设置导电粒,原则上是一个指头能够涵盖住的按键设置一颗导电粒,1.5倍指头宽设置2颗导电粒;6.硅橡胶按键较TACTSW不灵敏,所以比较不会造成误动作;7.按键底部之固定片的外形或定位孔位置不要设置成对称形;各部尺寸说明(a)按键外周半径1.9mm以上.(b)最小半径为0.3mm.(c)最小内周半径为0.2mm.(d)橡胶圆顶边缘及定位孔之距离最少1mm以上.(e)定位孔直径最少1mm以上.(f)弹性斜边,高,宽度典型1mm.(g)橡胶圆顶侧面边缘最小半径为0.25mm.(h)橡胶圆顶面边缘最小半径为0.2mm.排气沟:排气沟之目的在于当按键按下时,要使得导电粒周围之空气可以排出,按键按下才不会发生阻力过大或段落感不明显之现象,排气沟之设置为按键四周均有最好,宽度为适度的大,高度0.3mm.以上入rubber key的设计心得,非常片面,希望对大家有帮助!下面介绍几种硬胶类按键的结构设计;第一种为半固定,杠杆式按键;1.如按键与按键孔间之a处需保持适当间隙,又按键卡钩与PCB间之a处需保持净空,以免按键按下时,卡钩勾到其他电子零件而弹不回;2.上盖设有如b处之挡片,按键不致下陷脱落;3.上盖设有如c处之限高肋,防止PCB位置上偏又如按键与tactsw间之c处保持一小段安全间隙,即可防止tactsw顶住按键;4.如e1处是属固定侧,在此按下,需极大力量tactsw才会动作是属正常,其他防止之道为首先在下盖设有如d处之限高肋,防止PCB位置下陷,又如附图8之e2所示,距离不够时,当按键按到底时,还是接触不到tactsw,解决之道为如小图8所示之关系图;5.上盖如e1处与b之挡片间的间距需大于按键的厚度,使其易装入;6.按键设有如i处之倒钩,钩住上盖,即能防止按键往外脱落,7.因为是采取半固定式,所以按键周围间隙都能保持固定而不飘移设计时e2需最少距离=[l距离x(c+tactsw之压缩行程)]÷k距离第二种亦为半固定杠杆式按键;图10为按键部份组装爆炸下往上观看立体彩图.图11为按键部份组装爆炸上往下观看立体透视彩图1.如A处,无保持适当间隙,致使按键按到tactsw时,此处按键与上盖就早已发生干涉(如E处)而卡住弹不回;2.按键H处曾发生过断裂(使用时按键用力按下发生)及按键与上盖接合之I处是先用溶剂涂抹接合处再用卯合(此处亦也会脱落)解决之道为增厚按键H处,及加大加粗卯合处之上盖圆柱;3.按键与tactsw间之C处保持一小段安全间隙,即可防止tactsw顶住按键;4.当B处距离不够,按键按到底(如F处)时,还是接触不到tactsw(如G处),解决之道一样是设计出正确之B距离;5.按键高度没有延伸到上盖之顶面缘,如此就不会因稍为碰触到就误开机;6.虽然是采取半固定式,按键周围间隙照理讲都能保持固定而不飘移(如右上图),但因为之前(3-1)A处卡键,所以此处距离就加大,因模具全部都已开好,且考虑之下只有将按键偏一边,即D<A(按键卯合用孔距离缩短最好改模)设计时B需最少距离=[K距离x(C+tactsw之压缩行程)]÷J距离2.第三种为全浮双卡钩式按键;图13为按键部份组装爆炸上往下观看立体透视彩图;图14为按键部份组装爆炸下往上观看立体彩图;现在针对按键问题说明请参考附图15之各指示处;1.按键与按键孔间亦需保持适当间隙,又按键卡钩与PCB间之A处需保持净空,以免按键按下时,卡钩勾到其他电子零件而弹不回;2.上盖设有如B处之挡片,按键不致下陷脱落;3.上盖设有如C1处之限高肋,防止PCB位置上偏又如按键与tactsw间之d处保持一小段安全间隙,上盖与卡钩间之C处亦保持一小段安全间隙即可防止tactsw顶住按键;4.按键与上盖挡片B之间距离如D处,需大于d+tactsw之压缩行程(D在可允许的范围内,尽可能适当的大,只有好处,没有坏处);5.d处之一小段安全间隙,可使F处之高度缩小,可减少稍为碰触到就误动作之机会;6.全浮双卡钩式按键容不容易装入上盖,全凭借着两种设计重点-A.卡钩是否有足够的弹性,韧性,当按键压入上盖按键孔时,两片卡钩能够容易的往内缩,到达定位后,卡钩又能轻易的自动弹回原状,达到组立之目的;B.按键之卡钩与十字肋间的距离a,设计时之距离需能在卡钩装入上盖时所用掉之距离b后,又有剩余之距离c,此目的在于防止当按键压入上盖按键孔时,卡钩碰到十字肋后而无有效空间及距离使卡钩能够进入按键孔内如上右附图16所示;7.有按键双卡钩(如附图15之C处)钩住上盖不致脱出于机台外部;第四种为全浮翘翘板卡钩式按键;此种设计大都用于:大型按键(指按键宽度大于约2倍食指头宽度);特大型按键(指按键宽度大于约2倍食指头宽度以上者);此种按键设计最大的挑战就是,需要在按键面每一处按下,均能获得TACTSW动作(3-5所述),且又不会按键卡住(3-1所述),间隙又能保持均衡(3-10所述),以设计面及使用者操作面来讲,这是最理想之设计.图19为按键部份各零件组立剖面视彩图.图20为按键孔需预留可压缩深度示意图(以下会有说明).图21为按键孔需预留间隙示意图(以下会有说明)1.按键与按键孔间亦需保持适当间隙(间隙之算法,以下说明之),否则会如附图20之S处所示会有卡键之虞,又按键卡钩与PCB间之Q处需保持净空,以免按键按下时,卡钩勾到其他电子零件而弹不回.间隙之算法,如下说明(请参考附图21各部说明),又如附图20中之R处,卡钩与上盖卡钩孔配合处亦须留出间隙,否则会有卡键之虞,间隙之算法,方法原理同上,不再累述;2.上盖按键孔内底部设有挡壁,按键不致下陷脱落;3.上盖亦须设有限高肋,防止PCB位置上偏又如按键与tactsw间保持一小段安全间隙,即可防止tactsw顶住按键(在此上盖与卡钩间就无须保持一小段安全间隙,因为如有间隙的话,会增大如附图20中之P处距离,在使用时,按到按键的一边,按键的另一边会翘起,如此外形不甚美观,可见卡钩在按键上设置的位置亦是一门学问;4.按键孔可压缩深度预留足够,以及按键卡钩数量,位置设置妥当的话.在按键任意位置压下时,一定会接触到tact sw的.按键孔预留可压缩深度其计算公式如下(请参考附图20各部说明),在此须另外强调的是,因按键宽度是属于较长者,本身按键顶面可能会较有弹性,所以在按键任意最远位置慢慢压下时,当按键十字肋顶面接触到tact sw顶面后按键再继续压下,此时因tact sw有一使其动作之力(Actuating Force)的反作用力存在,tact sw并不会马上随着按键压下而有所动作,直至按键压下的力量大于tact sw动作力(Actuating Force)才开始动作,所以按键孔预留可压缩深度需把此因素考虑进去,意即压缩深度需再加深;5.按键顶面高度没有高于上盖顶面高度,就不会因稍碰触到就误开机;6.有按键卡钩钩住上盖不致脱出于机台外部;7.按键周围间隙不平均,此项对于浮动式按键是无可避免的(须同时考虑3-1,3-5两项要求),对于此项要求(间隙要平均),个人认为要花费相当时间去研究;按键孔预留可压缩深度=(N距离乘上tactsw处之总压缩行程)÷M距离以上就是我个人对硬胶类按键的一点设计经验,不足之处,请各位包含!总算写完了!。