塑料螺纹等结构设计93576

塑胶螺柱卡扣设计

3.插入面.

最大插入面角度应进可能小,以减小装配力.

合理旳角度应该为25~30度,不小于等于45度, 会使装配困难.

4.保持面

5.梁旳宽度 *大多数旳梁 从根部到保持 面旳宽度不变 *宽度带锥度, 从薄壁伸出 旳梁应用较多.

6.设计注意点

培训结束,谢谢大家!~

B. 有一种凹台,能够减小螺丝一开始时旳应力 C. 此尺寸为底壳壁厚旳2/3,能够降低成型旳缩水旳

不良

D. 火山口,道理同上. E. 有加强筋能够增强抗扭转力. F. 有利于装配时导正,一般开始锁螺丝时易锁偏,这

么能够防止.

4.总结 * 选用合适塑胶材料旳正确旳螺旋方式(螺旋挤压或螺旋切 削) * 螺旋旳深度(俗称,吃深)参照上面第二点,至少不小于 它. * 对尤其主要旳地方要进行计算旳同步,要做试验来验证, 测试。

扣位旳操作原理

2.扣位分类

2.1 以功能来区别,扣位旳设计可分为成永久型 和可拆卸型两种.

永久型扣位旳设计以便装上但不轻易拆下,

可拆卸型扣位旳设计则装上、拆下均十分以便。 其原理是可拆卸型扣位旳勾形伸出部份附有合适 旳导入角及导出角以便扣上及分离旳动作,导入 角及导出角旳大小直接影响扣上及分离时所需旳 力度,永久型旳扣位则只有导入角而没有导出角 旳设计,所以一经扣上,相接部份即形成自我锁 上旳状态,不轻易拆下。请叁考下图.

塑胶螺柱,卡扣设计

一.塑胶螺柱设计

1.塑胶柱产生螺纹方式

A).螺纹成型 当螺纹旋入塑胶柱时,是经过冷流加工(俗称挤压)来产 生螺纹旳,塑胶会产生局部变形而不是被切削,故,称之 为螺纹成型。(无碎屑产生) B).螺纹切削 当螺纹切削螺旋迈进时,它会切削部分内塑胶壁,而完毕工 作,这么就会产生螺 纹及某些碎屑。

塑料螺钉外螺纹自动脱模机构设计

模具工业2022年第48卷第3期塑料螺钉外螺纹自动脱模机构设计张维合1,冯国树2,宋东阳2,杜海2,王靖2,魏海涛2,温煌英1(1.广东科技学院,广东东莞523000;2.广东华睿智连电子科技有限公司,广东东莞523777)摘要:针对塑料螺钉的结构特点和精度要求,设计了1副注射模,模具采用外螺纹自动脱模机构,提高了螺钉尺寸精度,自动脱螺纹机构采用电动机驱动,三级齿轮减速传动,通过采用惰轮中间传动,提高了螺纹型芯脱模的平稳性,降低了传动的噪音。

经生产验证,模具结构合理,成型塑件尺寸精度达到了设计要求的MT3级。

关键词:塑料螺钉;外螺纹;注射模;自动脱模;侧向抽芯机构中图分类号:TG76;TQ321.2文献标识码:B文章编号:1001-2168(2022)03-0047-05 DOI:10.16787/ki.1001-2168.dmi.2022.03.009Design of automatic demoulding mechanism for externalthread of plastic screwZHANG Wei-he1,FENG Guo-shu2,SONG Dong-yang2,DU Hai2,WANG Jing2,WEI Hai-tao2,WEN Huang-ying1(1.Guangdong University of Science&Technology,Dongguan,Guangdong523000,China;2.Guangdong HUARISE Electronic Technology Co.,Ltd.,Dongguan,Guangdong523777,China) Abstract:According to the structural characteristics and accuracy requirements of automotive plastic screws,an injection mould was designed.It adopted the external thread automatic de⁃moulding mechanism,which improved the dimensional accuracy of the forming screw.The auto⁃matic thread demoulding mechanism was driven by motor and three-stage gear reducer.By using the intermediate gear,the smoothness of demoulding the thread core was greatly improved,and the transmission noise was reduced.The dimensional accuracy of the moulded plastic parts reached MT3,which proved that the mould structure was advanced and reasonable.Key words:plastic screw;external thread;injection mould;automatic demoulding;side core pull⁃ing mechanism0引言目前,国内外生产汽车塑料螺钉时一般对外螺纹脱模采用侧向抽芯机构,由2个哈夫块成型,缺点是在成型塑件上留下2条分型线,既影响外观,又影响尺寸精度,且无法实现自动化生产[1]。

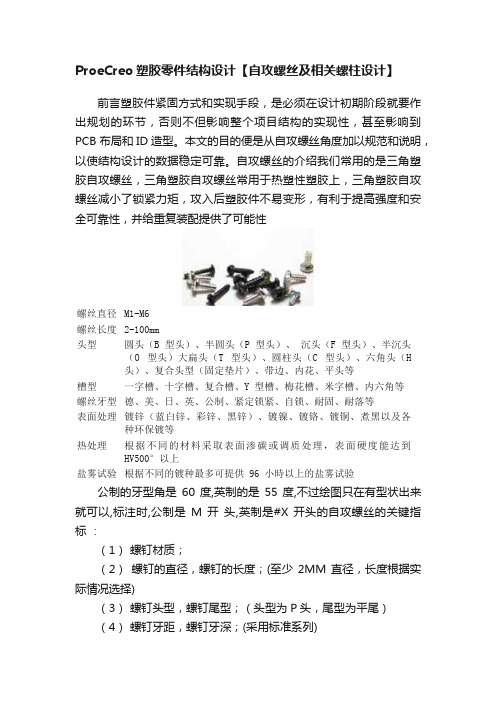

ProeCreo塑胶零件结构设计【自攻螺丝及相关螺柱设计】

ProeCreo塑胶零件结构设计【自攻螺丝及相关螺柱设计】前言塑胶件紧固方式和实现手段,是必须在设计初期阶段就要作出规划的环节,否则不但影响整个项目结构的实现性,甚至影响到PCB 布局和 ID 造型。

本文的目的便是从自攻螺丝角度加以规范和说明,以使结构设计的数据稳定可靠。

自攻螺丝的介绍我们常用的是三角塑胶自攻螺丝,三角塑胶自攻螺丝常用于热塑性塑胶上,三角塑胶自攻螺丝减小了锁紧力矩,攻入后塑胶件不易变形,有利于提高强度和安全可靠性,并给重复装配提供了可能性螺丝直径M1-M6螺丝长度2-100mm头型圆头(B 型头)、半圆头(P 型头)、沉头(F 型头)、半沉头(O 型头)大扁头(T 型头)、圆柱头(C 型头)、六角头(H头)、复合头型(固定垫片)、带边、内花、平头等槽型一字槽、十字槽、复合槽、Y 型槽、梅花槽、米字槽、内六角等螺丝牙型德、美、日、英、公制、紧定锁紧、自锁、耐固、耐落等表面处理镀锌(蓝白锌、彩锌、黑锌)、镀镍、镀铬、镀铜、煮黑以及各种环保镀等热处理根据不同的材料采取表面渗碳或调质处理,表面硬度能达到HV500°以上盐雾试验根据不同的镀种最多可提供 96 小時以上的盐雾试验公制的牙型角是60 度,英制的是55 度,不过绘图只在有型状出来就可以,标注时,公制是M 开头,英制是#X 开头的自攻螺丝的关键指标:(1)螺钉材质;(2)螺钉的直径,螺钉的长度;(至少2MM直径,长度根据实际情况选择)(3)螺钉头型,螺钉尾型;(头型为P头,尾型为平尾)(4)螺钉牙距,螺钉牙深;(采用标准系列)(5)螺钉的头径,螺钉头的厚度,螺钉的槽型及槽深; (采用标准系列)(6)螺钉的热处理及表面处理;前期设计说明:(一)设计师应在 ID 设计输入阶段便大致选择螺钉、配用螺柱的类型与规格,以及设计摆放位置。

设计初始阶段的规避,作为设计输入评审项目之一,设计评审时将对该项内容严格把关。

(二)注意与螺钉配合的塑料件材料选用。

塑料螺杆设计制造及螺杆与料筒间隙的确定与调整

塑料螺杆设计制造及螺杆与料筒间隙的确定与调整螺杆是塑料加工机械的塑化部件,螺杆结构的好坏会对塑料加工产生关键影响。

螺杆从外形看是有一定长度带螺纹的圆柱体,看似简单不复杂,但是塑料从整个塑化过程中发生在螺杆上的变化却是相当复杂的。

在塑料输送过程中还有压力的产生、能量的传递和转换以及塑料物态变化。

所以,螺杆的设计显得尤为重要。

通过本文介绍,就会对螺杆设计有深入了解。

三段长度、螺杆导程、螺棱宽度、进料段和出料段的螺槽深度以及压缩比确定,常规通用型的螺杆参数就设定完毕了。

但实际使用还要考虑到螺杆和机筒的配合,螺杆和机筒之间的间隙也是重要的参数。

间隙经验值(最小间隙~最大间隙)螺杆直径30:0.10 ~0.25螺杆直径45:0.15 ~0.30螺杆直径65:0.20 ~0.40螺杆直径90:0.30 ~0.50螺杆直径120:0.35 ~0.55螺杆直径150:0.40~0.60国产挤出机螺杆参数表(请横屏查看)特殊螺杆设计之分离型BM螺杆除了普通三段式经典螺杆设计外,为了一步提高混炼和塑化效果,常见的还有各种带混炼结构的螺杆设计。

这些混炼结构多位于压缩段和计量段头部。

其中分离型BM螺杆是最常见的类型之一。

分离型螺杆(英文名barrier screw或者barrier flight screw),是在普通三段式螺杆的基础上研发出来的新型螺杆,其基本机构与普通三段式螺杆相似。

不同点在于整根螺杆有两段螺纹组成,可以有导程不等的前螺纹和后螺纹组成,也可以导程相同的主螺纹和副螺纹组成。

由于固相熔融而形成的熔膜越过间隙进入液相螺槽中,未容固相留在固相槽,形成固液分离。

故名分离型螺杆。

分离型螺杆设计参数设定S1:主螺纹导程S2:副螺纹导程e:螺棱宽度θ:螺纹升角常见分离型螺杆主螺纹和副螺纹螺棱宽度一致,螺纹圈数相差一圈。

基于经过的长度相同得到如下等式:ZS1+(2e+2K)/cosθ=(Z+1)S2推导出设计参数设定公式:(S1-S2)Z=S2-(2e+2K)/cosθ其中Z=L/S1注:K是副螺纹起始时和主螺纹的间距,Z是主螺纹和副螺纹相交时主螺纹行程圈数,一般取整数然后推导出L数值分离型螺杆有如下特点:一、只有熔化了的塑料才能越过间隙进入液相螺槽,尚未完全塑化的小颗粒在通过间隙时在高剪切速率的作用下也能完全塑化。

注塑件设计工艺准则——结构设计(第五节)

结构设计(第五节)9、螺纹(1) 为使螺纹牙尖充填饱满、便于脱模以及在使用中有较好的旋合性,模塑螺纹的螺距应≥0.75mm,螺纹配合长度≤12mm,超过时宜采用机械加工。

(2) 塑料螺纹与金属螺纹,或与异种塑料螺纹相配合时,螺牙会因收缩不均互相干涉,产生附加应力而影响联接性能。

解决的办法有:1) 限制螺纹的配合长度,其值小于或等于1.5倍螺纹直径。

2) 增大螺纹中径上的配合间隙,其值视螺纹直径而异,一般增大的量为0.1~0.4mm。

(3) 塑料螺纹的第一圈易碰坏或脱扣,应设置螺纹的退刀尺寸(参见图2-57、图2-58和表2-l0)。

(4) 为了便于脱模,螺纹的前后端都应有一段无螺纹的圆柱面(图2-60),其长度为h1和h2,前端直径d小于螺纹小径,后端直径D大于螺纹的大径。

(5) 同一制品上前后两段螺纹的螺距应相等,旋向相同,目的是便于脱模。

若不相同,其中一段螺纹则应采用组合型芯成型。

10、嵌件塑料成型过程中所埋入的或成型后压入的螺栓、接线柱等金属或其它材质零件,统称为塑料制品中的嵌件。

嵌件可增加制品的功能或对制品进行装饰。

嵌件的模塑使操作变繁,周期加长,生产率降低(带有自动装夹嵌件的机械手或自动线不在此列)。

10.1、嵌件的结构形式⑴、嵌件的形状及结构要求Ⅰ、金属嵌件采用切削或冲压加工而成,因此嵌件形状必须有良好的加工工艺性。

Ⅱ、具有足够的机械强度(材质、尺寸)。

Ⅲ、嵌件与塑料基体间有足够的结合强度,使用中不拔出、不旋转。

嵌件表面需有环形沟槽或交叉花纹;嵌件不能有尖角,避免应力集中引起的破坏;尽可能采用圆形或对称形状的嵌件,保证收缩均匀。

Ⅳ、为便于在模具中安放与定位,嵌件的外伸部分(即安放在模具中的部分)应设计成圆柱形,因为模具加工圆孔最容易。

Ⅴ、模塑时应能防止溢料,嵌件应有密封凸台等结构。

Ⅵ、便于模塑后嵌件的二次加工,如攻螺纹、端面切削、翻边等。

⑵、嵌件材料铜、铝、钢、硬质异种塑件、陶瓷、玻璃等都可作为嵌件材料,其中,黄铜不生锈、耐腐蚀、易加工且价格适中,是嵌件的常用材料。

螺纹塑件的成型

内容

1 螺纹设计 2 螺纹型芯与螺纹型环尺寸的计算 3 螺纹型芯或螺纹型环的结构设计 4 螺纹塑件的非旋转脱模 5 螺纹塑件旋转脱模

10.1 螺 纹 设 计

10.1.1 螺纹形状与尺寸精度

塑件上的螺纹可以在模塑时直接成型,也可 以用后加工的办法机械切削,在经常装拆和受力 较大的地方则应该采用金属的螺纹嵌件。塑件上 的螺纹应选用可参考表10-1,原则上螺牙尺寸应 选较大者,螺纹直径较小时就不宜采用细牙螺纹, 特别是用纤维或布基作填料的塑料成型的螺纹, 其螺牙尖端部分常常被强度不高的纯树脂所充填, 如螺牙过细将会影响使用强度。

返回

在注塑模具中,若嵌件无通孔,并且受塑料 的冲击力不大时,可直接将嵌件插在固定于模具 上的光杆型芯上,如图f所示。小直径的螺纹嵌 件(如M3.5毫米以下),螺纹牙沟槽很细小,即 使是通孔的嵌件也可以采取这种简单的装固方法, 在适当的工艺条件下,塑料仅能挤入一小段,但 并不妨碍使用。这样就省去了模外卸螺纹型芯的 操作,但使用不当时嵌件易移动或脱落。上述各 种固定螺纹型芯的办法,多用于立式注塑机的下 模或卧式注塑机的定模。对于上模或合模时冲击 振动较大的卧式注塑机模具动模边,当型芯插入 时应有弹性连接装置,以免合模时型芯落下或移 位造成制品报废、模具损伤。

返回

模制的螺纹达不到高精度,一般低于GB 3级, 螺纹外径不能小于2毫米。如果模具的螺纹牙距 未加上收缩值,则塑料螺纹与金属螺纹的配合长 度就不能太长,—般不大于螺纹直径的1.5倍, 否则会因收缩值不同互相干涉造成附加内应力, 使联接强度降低。螺纹成型方法有以下几种:(1) 采用成型杆或成型环在成型之后从制品上拧下来; (2)外螺纹采用辨合模成型,这时工效高,但精 度较差,还可能带有不易除尽的飞边;(3)要求 不高的内螺纹(如瓶盖螺纹)用软塑料成型时,可 强制脱模,而不必从型芯拧下,这时螺牙断面最 好设计得浅一些,且呈圆形或梯形断面,如图 10-1所示。

塑料瓶螺牙国际设计标准

塑料瓶螺牙国际设计标准

塑料瓶螺牙国际设计标准,主要有以下几项:

1. 螺牙名称及尺寸:根据国际标准化组织(ISO)的规定,塑料

瓶螺牙设计应遵循ISO 29标准,采用统一的螺牙名称和尺寸。

其中,

最常见的是螺纹尺寸为28mm和38mm。

2. 螺纹类型:塑料瓶螺牙通常采用圆形螺纹或三角形螺纹。

圆

形螺纹常用于装载饮料或液体类产品,而三角形螺纹常用于装载粉状

或颗粒状物品。

螺纹类型的选择应根据实际使用需求确定。

3. 材料要求:塑料瓶螺牙的材料应符合国际食品安全法规要求,避免对食品产生污染。

常见的材料有聚乙烯(PE)、聚丙烯(PP)等,具体使用哪种材料应根据瓶盖和瓶子的具体用途和需求来确定。

4. 螺纹密封性:塑料瓶螺纹的设计应能够确保良好的密封性能,避免在运输和存储过程中发生泄漏现象。

通常需要考虑到螺纹的防漏

设计、密封垫的选用以及螺牙的紧固力等方面。

5. 附加功能:根据具体需求,在塑料瓶螺牙设计中可以考虑添

加附加功能,例如抗盗功能、防味道外溢设计等。

这些附加功能的设

计应考虑到实用性、可操作性和安全性等多个方面。

塑料瓶螺牙国际设计标准对于保证产品质量、提升产品竞争力具

有重要意义。

产品设计者和生产者应密切关注国际设计标准的制定和

更新,以确保生产的塑料瓶螺牙符合国际市场的需求和要求。

塑料瓶螺纹设计标准

塑料瓶螺纹设计标准

塑料瓶螺纹设计标准由每一家生产商决定,一般有国际标准ISO22200,

ISO84309,ANSIINC,DIN42531和ASTMD2463等。

ISO22200是现用于大多数塑料瓶螺纹设计标准,它明确了螺纹规格包括型号和尺寸,即外径、内径和螺纹高度。

ISO84309主要用于设计环型接头的塑料瓶螺纹标准,它的规格包括每米纹数、外径、内径、头部和底部高度、每组纹和每组直径等。

ANSIINC是国美国国家标准协会通用技术编号,它标准化了螺纹特征,如纹距、螺纹定位等。

DIN42531是德国国家标准,主要是为了要求特定类型塑料瓶螺纹设计,它定义了所有螺纹标准,如可靠性、完整性、材料加工选择、型号、尺寸等。

ASTMD2463是美国国家标准,专门为确保塑料瓶螺纹隔离连接而开发的,它制定了螺纹的的型号、尺寸、平坦度、同心度、穿入深度等。