替诺福韦药品生产项目工程分析

替诺福韦药品生产工艺流程及产污环节

替诺福韦药品生产工艺流程及产污环节①缩合物合成向反应釜中泵入DMF,加入碳酸钾和腺嘌呤,开搅拌,升温至120℃,保温直到物料全部溶解。

物料溶解后,降温至5℃左右,滴加一氯丙酮溶于DMF 形成的溶液,控制滴加温度在15℃以下,滴加完后继续反应2小时(以一氯丙酮为基准,缩合物的产率为98.5%)。

待反应结束后,趁冷离心,滤饼用水洗涤,然后烘干得缩合物。

滤液回收DMF套用。

缩合物合成过程中产生的污染物主要有:废气:缩合和洗涤离心工艺单元加料和工艺过程产生不凝性尾气和工艺尾气G8-1-1;常压精馏回收DMF产生不凝性尾气G8-1-2;真空干燥产生尾气G8-1-3。

废水:常压蒸馏回收DMF过程的残液产生废水W8-1-1。

②手性还原物合成向反应釜中泵入甲苯,投入上步缩合物,降温至0℃左右,氮气保护下加入硼氢化钠,搅拌30min,降温至-5℃左右,开始滴加醋酸,滴完后在-5℃左右保温至中控检测原料基本反应完全(以缩合物为基准,R-手性还原物的产率为99.0%)。

反应结束后,滴加碳酸钠溶于水配制的溶液,调节pH至中性左右,搅拌,静置分层;水层用甲苯萃取,合并有机层,加入无水硫酸镁干燥,压滤,滤液投入下一步。

手性还原物合成过程中产生的污染物主要有:废气:还原、萃取分层、干燥过滤工艺单元加料和工艺过程产生不凝性尾气和工艺尾气G8-2-1。

废水:萃取分层过程产生废水W8-2-1。

固废:干燥过滤过程产生硫酸镁废盐S8-2-1。

③水解物合成A. DESMP合成向反应釜中加入去离子水、羟甲基膦酸二乙酯和对甲苯磺酰氯,开搅拌,缓慢加入碳酸氢钠,加完后升温至50~60℃保温16小时(对甲苯磺酰氯的转化率为99.4%)。

保温结束,将料液压入另一反应釜,加入去离子水,降温至40℃以下,加入甲苯,搅拌30min,静置分层,水层用甲苯萃取,合并有机层,用水洗,分层,有机层减压蒸馏回收甲苯至干。

蒸干后,控温在90℃以下,继续抽真空至检测甲苯含量<1%,得对甲苯磺酰氧甲基膦酸二乙酯(DESMP)。

替诺福韦艾拉酚胺合成路线图解

Ab s t r a c t Th i s p a p e r r e v i e we d t h e me t h o d s o f s y n t h e s i z i n g t e n o f o v i r a l a f e n a mi d e , a n d a n a l y z e d d i f f e r e n t s y n t h e t i c r o u t e s o f k e y i n t e r me d i a t e s . T h e a d v a n t a g e s nd a d i s a d v a n t a g e s o f e a c h r o u t e we r e t h e n e v a l u a t e d a c c o r d i n g t o y i e l d s , c o s t s a n d p r o c e s s d i ic f u l t i e s . Th e s y n t h e t i c r o u t e wi t h l a r g e i n d u s t r i a l p r o d u c t i o n v a l u e wa s s e l e c t e d t o p r o v i d e r e f e r e n c e s a n d me t h o d s f o r t h e f u r t h e r r e s e a r c h o f t e n o ov f i r a l a f e n a mi d e .

J i n Le i , J i n Ai — mi n a n d L iபைடு நூலகம்u P i n g

( J i a n g s u Ha n s o h P h a r ma c e u t i c a l R e s e a r c h I n s t i t u t e , L i a n y u n g a n g 2 2 2 0 0 0 )

富马酸磷丙替诺福韦的相关专利分析

申请年份 2001 2012 2013 2014 2015 2016 2017

申请量/件 1

3

6

7 11 12 16

20 15

申请量/件

10 5

0 2001

2012

2013 2014 2015 2016 申请时间

2017

图 2 申请量按年分布情况

可以看出,最早的专利出现在 2001 年,经查,该专利 是由美国吉利德公司通过 PCT(专利合作协定)途径申请 的 Vemlidy 的化合物专利,在全球范围进行了化合物的保

(Patent Examination Cooperation Tianjin Center,State Intellectual Property Office, Tianjin 300304)

Abstract:Tenofovir Alafenamide Fumarate is new NRTI. It is used to treat hepadnaviridae. This paper an⁃ alyzed the patent about Tenofovir Alafenamide Fumarate, in order to make recommendations for pharmaceuti⁃ cal companies.

TDF 和 TAF 结构式如图 1 所示。

的升级改良版。TDF 作为国外乙肝初始治疗首推药物, 它的抗病毒效果非常强,而且具有 8 年零耐药的数据,是 乙肝治疗“高效、低耐药”的理想药物,唯一的缺点是长期 服用可能对肾脏和骨密度有影响。

相比之下,TAF 在血浆中的稳定性更好。TAF 在血 浆中的半衰期为 90min(TDF 为 0.4min),相比 TDF 更能有 效地将 TFV 送达到肝细胞。且 TAFⅢ期研究的 96 周疗

抗病毒药物中间体替诺福韦的合成工艺研究

抗病毒药物中间体替诺福韦的合成工艺研究摘要:通过采用二氨基马来腈作为起始原料,我们可以通过三个步骤实现替诺福韦的合成:首先,将其与甲酸三乙酯缩合;其次,将其与手性异丙醇胺环合,形成咪唑环;第三,将其与醋酸甲脒结合,形成腺嘌呤环;最后,将其与甲苯磺酰基甲氧基亚磷酸结合,从而获得所需的目标化合物。

这条非核苷工艺路径可以避免N6-取代的烷基化副产物的出现;在合成过程中,我们采用了叔丁醇钠来取代叔丁醇镁;替换三甲基溴硅烷为三甲基氯硅烷,采用溴化钠水解技术,大大降低了生产过程的成本。

经过优化的替诺福韦的生产工艺,使得其总收率大幅度提高,由原来的24%跃升到37%。

关键词:抗病毒药物;替诺福韦;中间体;合成工艺一、核苷类抗病毒药物的发展简述近年来,HIV和埃博拉病毒等传染病毒的防治一直是医学界的热门话题,因此,抗病毒药物的研发也受到了广泛的关注,并且近年来,这些药物的研发取得了长足的进步,使其能够更有效地抵御病毒的侵袭。

近年来,核苷类抗病毒药物迅速崛起,并迅速占据了全球医药市场,成为当今最受关注的药物类别。

病毒抗药性药物的发现比抗生素药物晚了16~20年,1961年,疱疹净的出现标志着抗病毒药物研发的开始,然而,随着时间的推移,相比于抗生素,这种药物的发展速度明显滞后,并且由于其潜在的毒性,其在临床上的应用受到严重的限制。

自1975年阿糖腺苷的发现以来,尤其是在1977年阿昔洛韦(ACV)的出现,抗病毒药物的研究取得了重大突破,开启了新的发展历程。

尽管目前该类药物已经有20多种可供上市,但它们的数量仍然远远不及抗感染药物,仅占后者的十四分之一左右。

无论是销售额还是处方量的方面分析,葛兰素史克公司的伐昔洛韦在全球市场上占据着举足轻重的地位,它是抗疱疹病毒药物市场的领军者,其销售额占据了全球50%以上的市场份额。

然而,在国内,情况却大相径庭,更昔洛韦的市场份额接近50%,而伐昔洛韦则位居第2位。

之所以会出现这一明显差异,主要是由于我国和外国在更昔洛韦和伐昔洛韦获批的适用范围方面存在显著差异,因此导致了这一状况的出现。

年产200吨富马酸替诺福韦二吡呋酯项目可行性研究报告

年产200吨富马酸替诺福韦二吡呋酯项目可行性研究报告第一章富马酸替诺福韦二吡呋酯项目总论第二章富马酸替诺福韦二吡呋酯项目建设背景及必要性第三章富马酸替诺福韦二吡呋酯报告编写说明第四章富马酸替诺福韦二吡呋酯建设规模及产品方案第五章富马酸替诺福韦二吡呋酯项目节能分析第六章富马酸替诺福韦二吡呋酯环境保护第七章富马酸替诺福韦二吡呋酯项目进度规划第八章富马酸替诺福韦二吡呋酯投资估算与资金筹措第九章富马酸替诺福韦二吡呋酯经济效益分析第十章富马酸替诺福韦二吡呋酯项目评价第一章项目总论一、项目提出理由工业保持平稳较快增长。

全部工业增加值年均增长8%,工业增加值率较“十二五”末提高2个百分点,全员劳动生产率年均提高10%,经济运行的质量和效益明显提高。

自主创新能力明显增强。

规模以上工业企业研究与试验发展(R&D)经费内部支出占主营业务收入比重达到1%,重点骨干企业达到3%以上,以企业为主体的技术创新体系进一步健全。

企业发明专利拥有量增加一倍,攻克和掌握一批达到世界领先水平的产业核心技术,重点领域和新兴产业的关键装备、技术标准取得突破产业结构进一步优化。

战略性新兴产业规模显著扩大,实现增加值占工业增加值的15%左右;面向工业生产的相关服务业发展水平明显提升。

规模经济行业产业集中度明显提高,培育发展一批具有国际竞争力的企业集团。

中小企业发展活力进一步增强。

中西部地区工业增加值占比进一步提高。

信息化和军民融合水平显著提高。

重点骨干企业信息技术集成应用达到国际先进水平,主要行业关键工艺流程数控化率达到70%,大中型企业资源计划(ERP)普及率达到80%以上。

军民资源开放共享程度明显提高,军民结合产业规模显著扩大。

质量品牌建设迈上新台阶。

新产品设计、开发能力和品牌创建能力明显增强,主要工业品质量标准接近或达到国际先进水平,食品、药品、纺织服装等民生产品的质量安全水平进一步提高。

工业企业社会责任建设取得积极进展。

做强制造业,亦需着眼长远、提前布局,不能总是跟在别人后头跑。

抗病毒药物替诺福韦(Tenofovir)的最新合成工艺解析

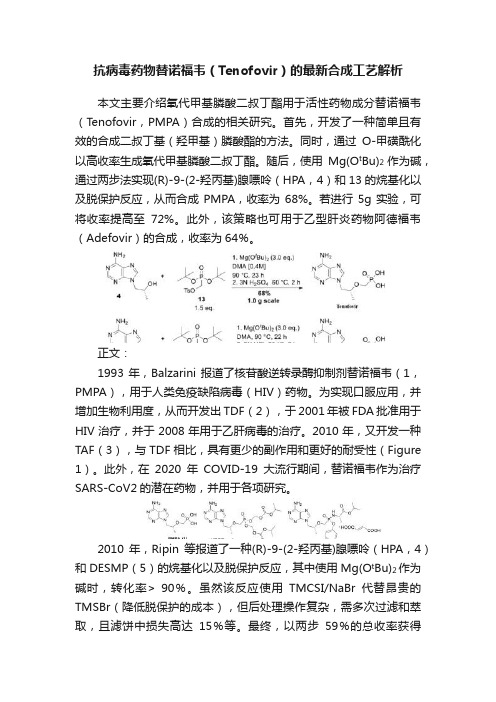

抗病毒药物替诺福韦(Tenofovir)的最新合成工艺解析本文主要介绍氧代甲基膦酸二叔丁酯用于活性药物成分替诺福韦(Tenofovir,PMPA)合成的相关研究。

首先,开发了一种简单且有效的合成二叔丁基(羟甲基)膦酸酯的方法。

同时,通过O-甲磺酰化以高收率生成氧代甲基膦酸二叔丁酯。

随后,使用Mg(O t Bu)2作为碱,通过两步法实现(R)-9-(2-羟丙基)腺嘌呤(HPA,4)和13的烷基化以及脱保护反应,从而合成PMPA,收率为68%。

若进行5g实验,可将收率提高至72%。

此外,该策略也可用于乙型肝炎药物阿德福韦(Adefovir)的合成,收率为64%。

正文:1993年,Balzarini报道了核苷酸逆转录酶抑制剂替诺福韦(1,PMPA),用于人类免疫缺陷病毒(HIV)药物。

为实现口服应用,并增加生物利用度,从而开发出TDF(2),于2001年被FDA批准用于HIV治疗,并于2008年用于乙肝病毒的治疗。

2010年,又开发一种TAF(3),与TDF相比,具有更少的副作用和更好的耐受性(Figure 1)。

此外,在2020年COVID-19大流行期间,替诺福韦作为治疗SARS-CoV2的潜在药物,并用于各项研究。

2010年,Ripin等报道了一种(R)-9-(2-羟丙基)腺嘌呤(HPA,4)和DESMP(5)的烷基化以及脱保护反应,其中使用Mg(O t Bu)2作为碱时,转化率> 90%。

虽然该反应使用TMCSI/NaBr代替昂贵的TMSBr(降低脱保护的成本),但后处理操作复杂,需多次过滤和萃取,且滤饼中损失高达15%等。

最终,以两步59%的总收率获得PMPA·H2O。

2016年,Riley等报道了通过MeMgCl和t BuOH原位生成Mg(O t Bu)2,并对脱保护(HBr/乙酸)工艺进行改进,最终以两步57%收率获得PMPA·H2O。

2020年,Derstine等报道了一种以NaO t Bu作为碱,于DMF溶剂中实现HPA与7的烷基化反应,从而获得70%收率的PMPA。

《富马酸替诺福韦二吡呋酯片工艺研究与质量评价》

《富马酸替诺福韦二吡呋酯片工艺研究与质量评价》一、引言随着科技的发展,药品工艺的研究与质量评价显得愈发重要。

本文着重讨论富马酸替诺福韦二吡呋酯片(以下简称为“本药”)的工艺研究及质量评价,旨在为药品的生产和质量控制提供理论依据和实践指导。

二、富马酸替诺福韦二吡呋酯片概述富马酸替诺福韦二吡呋酯片是一种抗病毒药物,主要应用于慢性乙型肝炎和HIV感染的治疗。

本药的药效显著,但在生产过程中,其工艺研究及质量评价直接关系到药物的稳定性和疗效。

三、工艺研究1. 原料药选择选择高质量的原料药是保证药品质量的基础。

在富马酸替诺福韦二吡呋酯片的制备过程中,应选用纯度高、杂质少的原料药,以确保产品的安全性和有效性。

2. 制备工艺流程本药的制备工艺主要包括原料混合、制粒、干燥、整粒、包装等步骤。

在制备过程中,应严格控制温度、湿度、压力等参数,以保证产品的稳定性。

3. 工艺优化通过实验和数据分析,对制备过程中的关键工艺参数进行优化,如原料混合比例、制粒时间、干燥温度等,以提高产品的收率和质量。

四、质量评价1. 外观与性状评价对富马酸替诺福韦二吡呋酯片的外观、颜色、气味、形状等进行观察和评价,以判断其是否符合药品标准。

2. 化学性质评价通过化学分析方法,对药品的化学性质进行评价,如纯度、pH值、溶解度等,以判断其化学稳定性。

3. 生物活性评价通过体外或体内实验,对药品的生物活性进行评价,以判断其药效和治疗效果。

4. 稳定性评价对药品进行加速和长期稳定性试验,观察其在不同环境条件下的变化情况,以判断其有效期和贮存条件。

五、实验设计与数据分析为了对富马酸替诺福韦二吡呋酯片的工艺研究和质量评价进行实证分析,我们设计了一系列实验。

通过实验数据的收集和分析,我们得出以下结论:1. 在原料选择方面,高纯度的原料药可以有效提高产品的质量和安全性。

2. 在制备工艺方面,通过优化关键工艺参数,可以提高产品的收率和质量。

3. 在质量评价方面,通过对外观、化学性质、生物活性和稳定性的综合评价,可以全面了解药品的质量状况。

浅析富马酸丙酚替诺福韦片制备工艺改进可行性

广东化工2019年第22期第46卷总第408期•38•浅析富马酸丙酚替诺福韦片制备工艺改进可行性梁雷,丁军露,殷学治(浙江天宇药业股份有限公司,江苏常州213000)[摘要]目的:探索富马酸替诺福韦片制备工艺改进可行性。

方法:采用粉末直压工艺制备富马酸替诺福韦片,以中间体物料流动性及自制片与原研片溶出曲线比对为指标。

结果:粉末直压工艺中间体物料流动性良好,自制片与原研片在各介质中溶岀曲线相似因子大于50%o结论:粉末直压法制备富马酸替诺福韦片工艺可行。

[关键词]富马酸替诺福韦片;粉末直压;溶出曲线[中图分类号]TQ[文献标识码]A[文章编号]1007-1865(2019)22-0038-02Analysis on the Improvement of Preparation Process of Propofol Fumarate TabletsLiang Lei,Ding Junlu,Yin Xuezhi(Zhejiang Tianyu Pharmaceutical Factory Co.,Ltd.,Changzhou213000,China)Abstract:OBJECTIVE Exploring the feasibility of improving the preparation process of tenofbvir tablets.Method The tenofovir fumarate tablets were prepared by powder direct pressing process,and the fluidity of the intermediate materials and the dissolution curve of the homemade tablets and the original research tablets were used as indicators.RESULTS The powder direct pressure process intermediate material has good fluidity,and the similarity factor of the dissolution curve of the self-made piece and the original research piece in each medium is more than50%.Conclusion Preparation of tenofbvir fumarate tablets by powder direct pressure methodKeywords:Tenofbvir fumarate tablets;powder direct pressure;dissolution curve乙肝是由乙型肝炎病毒(hepatitis B virus,HBV)引起的以肝脏病变为主,并可引起多器官损坏,危害人类健康甚至生命的流行性传染病。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

替诺福韦药品生产项目工程分析

1.1.1生产工艺原理及化学反应方程式

(1)生产工艺原理

替诺福韦(富马酸替诺福韦酯)生产包括缩合物合成、手性还原物合成、水解物合成、富马酸替诺福韦酯合成。

通过缩合、还原、酯化、取代、水解、成盐等化学反应合成中间产品,然后再通过结晶、干燥等精制过程,生产产品替诺福韦。

(2)化学反应方程式

①缩合物合成

②手性还原物合成

主反应:

副反应:

③水解物合成

A.DESMP合成

主反应:

DESMP全称:对甲苯磺酰氧甲基膦酸二乙酯副反应:

B.磷酸酯合成

主反应:

副反应:

C.水解物合成主反应:

副反应:

④富马酸替诺福韦酯合成

A.替诺福韦酯合成

B.替诺福韦酯富马酸盐合成

1.1.2生产工艺流程及产污环节

①缩合物合成

向反应釜中泵入DMF,加入碳酸钾和腺嘌呤,开搅拌,升温至120℃,保

温直到物料全部溶解。

物料溶解后,降温至5℃左右,滴加一氯丙酮溶于DMF 形成的溶液,控制滴加温度在15℃以下,滴加完后继续反应2小时(以一氯丙酮为基准,缩合物的产率为98.5%)。

待反应结束后,趁冷离心,滤饼用水洗涤,然后烘干得缩合物。

滤液回收DMF套用。

缩合物合成过程中产生的污染物主要有:

废气:缩合和洗涤离心工艺单元加料和工艺过程产生不凝性尾气和工艺尾气G8-1-1;常压精馏回收DMF产生不凝性尾气G8-1-2;真空干燥产生尾气G8-1-3。

废水:常压蒸馏回收DMF过程的残液产生废水W8-1-1。

②手性还原物合成

向反应釜中泵入甲苯,投入上步缩合物,降温至0℃左右,氮气保护下加入硼氢化钠,搅拌30min,降温至-5℃左右,开始滴加醋酸,滴完后在-5℃左右保温至中控检测原料基本反应完全(以缩合物为基准,R-手性还原物的产率为99.0%)。

反应结束后,滴加碳酸钠溶于水配制的溶液,调节pH至中性左右,搅拌,静置分层;水层用甲苯萃取,合并有机层,加入无水硫酸镁干燥,压滤,滤液投入下一步。

手性还原物合成过程中产生的污染物主要有:

废气:还原、萃取分层、干燥过滤工艺单元加料和工艺过程产生不凝性尾气和工艺尾气G8-2-1。

废水:萃取分层过程产生废水W8-2-1。

固废:干燥过滤过程产生硫酸镁废盐S8-2-1。

③水解物合成

A. DESMP合成

向反应釜中加入去离子水、羟甲基膦酸二乙酯和对甲苯磺酰氯,开搅拌,缓慢加入碳酸氢钠,加完后升温至50~60℃保温16小时(对甲苯磺酰氯的转化率为99.4%)。

保温结束,将料液压入另一反应釜,加入去离子水,降温至40℃以下,加入甲苯,搅拌30min,静置分层,水层用甲苯萃取,合并有机层,用水洗,分层,有机层减压蒸馏回收甲苯至干。

蒸干后,控温在90℃以下,继续抽真空

至检测甲苯含量<1%,得对甲苯磺酰氧甲基膦酸二乙酯(DESMP)。

B. 磷酸酯合成

氮气保护下,将第二步滤液加入到反应釜中,分批加入叔丁醇钠,降温至-5℃左右,缓慢滴加DESMP,保温搅拌至中控检测原料反应完全(以手性还原物为基准,R-磷酸酯的产率为98.9%)。

加入水洗涤,分层,有机层减压浓缩回收溶剂,剩余物加入乙酸乙酯重结晶,离心,固体烘干为中间产物。

离心母液回收溶剂套用。

C. 水解物合成

氮气保护下,将上步磷酸酯溶于无水乙腈中,常温下缓慢滴加三甲基溴硅烷,滴完后升温80℃以上回流4小时(三甲基溴硅烷的转化率为99.7%),然后浓缩反应液回收乙腈套用。

剩余物加入水溶解,搅拌5小时,然后用冰水浴冷却结晶,离心,固体真空干燥得中间产物。

水解物合成过程中产生的污染物主要有:

废气:合成DESMP 缩合、萃取分层、水洗分层和减压蒸馏工艺单元加料和工艺过程产生不凝性尾气和工艺尾气G8-3-1;常压精馏回收甲苯产生不凝性尾气G8-3-2。

合成磷酸酯酯化和分层、重结晶工艺单元加料和工艺过程产生不凝性尾气G8-3-3、G8-3-7;减压蒸馏、常压精馏回收甲苯、离心和干燥、常压精馏回收甲苯和乙酸乙酯产生不凝性尾气G8-3-4、G8-3-5、G8-3-6、G8-3-8、G8-3-9。

合成水解物取代、水解和离心工艺单元加料和工艺过程产生不凝性尾气和工艺尾气G8-3-10、G8-3-12;减压蒸馏回收乙腈产生不凝性尾气G8-3-11;真空干燥产生尾气G8-3-13。

废水:合成DESMP萃取分层、水洗分层过程产生废水W8-3-1、W8-3-2。

合成磷酸酯分层产生废水W8-3-3。

合成水解物静置分层产生W8-3-4。

固废:合成DESMP常压精馏回收甲苯产生精馏残渣S8-3-1。

合成磷酸酯常压精馏回收甲苯、甲苯和乙酸乙酯产生精馏残渣S8-3-2、S8-3-3。

合成水解物取代工序生产溴乙烷经冷凝产生有机废液S8-3-4;静置分层产生有机残液S8-3-5。

④富马酸替诺福韦酯合成

A. 替诺福韦酯合成

氮气保护下,向反应釜中拉入1-甲基-2-吡咯烷酮,加入上步水解物和二异丙基乙胺,搅拌,升温至60℃缓慢滴加氯甲基碳酸异丙酯,滴完后保温至中控检测原料基本反应完全(氯甲基碳酸异丙酯的转化率为99.1%)。

反应结束,减压蒸馏回收N-甲基吡咯烷酮套用。

剩余物冷却至室温,加入乙酸乙酯和水,搅拌30min,静置分层,有机层减压蒸馏回收乙酸乙酯套用,剩余物加入异丙醚重结晶,离心,固体在50℃真空干燥得中间产物。

离心母液回收溶剂套用。

B. 富马酸替诺福韦酯合成

将富马酸溶于异丙醇,搅拌下加入上步替诺福韦酯,升温至60℃左右反应6小时(富马酸的转化率为97.6%)。

反应结束,冷却至0℃左右,搅拌5小时冷却析晶,离心,固体干燥、粉碎、包装得产物。

离心母液回收异丙醇套用。

富马酸替诺福韦酯合成过程中产生的污染物主要有:

废气:合成替诺福韦酯酯化、水洗分层、重结晶工艺单元加料和工艺过程产生不凝性尾气G8-4-1、G8-4-3、G8-4-6;减压蒸馏回收吡咯烷酮、碱化分层回收二异丙基乙胺、减压蒸馏回收乙酸乙酯、离心和干燥、常压精馏回收乙酸乙酯和异丙醚等过程产生不凝性尾气G8-4-2、G8-4-4、G8-4-5、G8-4-7、G8-4-8。

合成富马酸替诺福韦酯成盐和结晶工艺单元加料和工艺过程产生不凝性尾气G8-4-9;离心和干燥、常压蒸馏回收异丙醇产生不凝性尾气G8-4-10、G8-4-11;粉碎、包装过程产生含尘尾气G8-4-12。

废水:合成替诺福韦酯碱化分层回收二异丙基乙胺产生高含盐废水W8-4-1。

固废:合成替诺福韦酯常压精馏回收乙酸乙酯和异丙醚过程产生精馏残渣S8-4-1。

合成富马酸替诺福韦酯精馏回收异丙醇过程产生精馏残渣S8-4-2。

1.1.3主要生产设备

100吨/年替诺福韦装置主要生产设备见表6.8.3-1。

表6.8.3-1 100吨/年替诺福韦装置主要生产设备

1.1.4物料能源消耗

100吨/年替诺福韦装置主要原辅料能源、资源消耗表见表6.8.4-1。

表6.8.4-1 100吨/年替诺福韦装置主要原辅料能源、资源消耗

1.1.5物料平衡与工艺水平衡

(1)物料平衡

100吨/年替诺福韦装置物料平衡情况见表6.8.5-1和图6.8.2-1。

表6.8.5-1 100吨/年替诺福韦装置物料平衡(单位:kg/批,165批/年)

(2)工艺水平衡

100吨/年替诺福韦装置工艺水平衡情况见表6.8.5-2和图6.8.5-1。

表6.8.5-2 100吨/年替诺福韦装置工艺水平衡(单位:kg/批,165批/年)。