全套SPC控制图软件(自动生成)

全套SPC控制图制作-EXCEL版

备注及 原因跟踪:

7月1日

合 计

0.00

测量值的判定条件 > < USL LSL 蓝色 红色

平

均

0.00

預估不良率 (PPM)

#VALUE!

製程能力分析

0.00

平

X=

均

0.00

0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00

R=

預估不良率 (PPM)

X

0.60 0.40 0.20 0.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26

单值和移动全距(X-MR)控制图

产品件号 产品名称 控制项目 测量单位

日期/ 时间

规 格

上限 USL 中心限CL 下限 LSL 1 2 3 4 5 6 7 8

标

准

群組数大小

控

制 X

上限 UCL 总組数 中心限CL 下限 LCL 9 10 11 12 13 14 15

图 MR 图 0.00 0.00 0.00

16 17 18

制 部

造 门

机 组 测 量 者

19 20 21 22

控制图编号: 样品容 量/频 率 日 期

23 24 25

抽样方法

7月1日

合 计 ΣX= ΣR= 测量值的判定条件 > < USL LSL 蓝色 红色

批

样 本 测 定 值

号

N=

全套SPC质量管理表格(很全面)

2

0.75 0.85 0.75 0.85 0.65

3

0.75 0.80 0.80 0.70 0.75

4

0.60 0.70 0.70 0.75 0.65

5

0.70 0.75 0.65 0.85 0.80

6

0.60 0.75 0.75 0.85 0.70

7

0.75 0.80 0.65 0.75 0.70

备注及原因追 查:

n d2 D3 D4 A2

X UCL CL LCL

2

3

4

5

6

7

8

9

10

3.08 2.33 0.22 0 1.78 2.11 0.31 0.58

1.13 1.69 2.06 2.33 2.53 2.7 2.85 2.97 0 0 0 0 0 0.08 0.14 0.18 3.27 2.57 2.28 2.11 #### 1.92 1.86 1.82 1.88 1.02 0.73 0.58 0.48 0.42 0.37 0.34

制程能力分析

0.09 Std.Dev.=

R 管 制 图

0.50 0.40 0.30 0.20 0.10 0.00 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

Sigma = 0.08 PPK= 0.72 PP = 0.78 Ca = 8.00% CPK= 0.80 CP = 0.87 Grade = D

0.00 0.00 0.00 0.00 0.00 0.00

#### #### #### #### #### #### ####

0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.38 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18 0.18

什么是SPC?怎么用SPC?

什么是SPC?怎么⽤SPC?1- What:什么是SPCSPC:统计过程控制SPC说到底,就是⼀个图表,把⽣产过程中的数据,收集起来⽤图表的形式展现出来。

它的作⽤可以⼤致总结为:⽅便⼤家从图表中,找出有异常的数据。

跟进数据趋势,预见异常发⽣的可能。

数据异常后,做出相应的改善对策SPC中有8种图表,根据不同的场景,使⽤不同的图表。

但是需要说明的是,这些图⽚都长的⼀样:是的,都长成上⾯这个样⼦。

当我花了两个星期,跟吃屎⼀样,把SPC⼿册啃完,画出那8个图之后,也发出了同样的感叹:卧草,都TM⼀样的,不就是个趋势图嘛!当然,趋势图也是数据统计,所以也可以看做是SPC的⼀种实现⽅法。

SPC本质上就是⼀种特殊的趋势图,不过SPC给他们起来⼀个更有⽓质的名字:控制图。

当然了,控制图还要和普通的趋势图有差异的,具体表现为以下⼏点:1. 控制图都有上下控制线和中⼼线,UCL和LCL(具体会在6-How⾥⾯说明)2. 控制图的数据收集规则、数据分析的规则,更加的繁琐,更加的严格3. 控制图⼀定要有相应的改善输出恩,SPC就是这么⼀个玩意⼉。

需要说明的是,SPC和标准值没有关系,没有标准值也是可以做SPC控制图的。

2- Why:为什么要⽤SPC说实话:都TM是客户要求的,是⽼板要求。

(当我们是⼯程师的时候,都是这么想的)说假话:为了及时发现⽣产过程中,由特殊原因导致的异常,及时改善。

为了深⼊分析系统中的普通原因,进⼀步提⾼产品品质,为客户提供更好的产品。

(当成为⼀个⼯⼚的品质副总时,如何将⼀线数据浮上来,你会⾃然⽽然的想到SPC)在思考为什么要⽤SPC时,我们的观点和认知,是随着职位不断成长的。

不要硬逼着⾃⼰去理解SPC⼿册⾥,那⼗⼏页鸡汤式的SPC概述。

格局到了,⾃然就理解了。

但是SPC的作⽤是不会发⽣变化的,做就对了。

3- When:在什么时候⽤SPCSPC⼿册⾥⾯说,SPC只有在过程受控状态下,才能使⽤。

但是实际上,SPC就是⼀个图表,任何情况,任何产品,只要有数据就可以⽤SPC控制图。

SPC控制管理规定

一.目的通过SPC,识别过程变差,针对异常寻找原因,并对原因采取措施,消除原因,减少过程变差。

二.范围适用于公司配料工序粘度、涂布工序面密度、辊压工序极片厚度、分切工序毛刺等的SPC控制等。

三.职责A.品质部负责数据的收集、整理、输入以及异常时的反馈和改善措施的跟进。

B.研发部负责异常时提供技术支持(异常的处理和原因分析)。

C.工程部负责设备异常的分析及处理。

D.生产部负责数据的提供,异常时产品的区分和改善措施的执行。

四.工作程序A. 本公司统计过程控制采用的方法:1.配料工序粘度采用计量型(IM-R)控制图。

2.涂布工序面密度、辊压工序极片厚度、分切工序毛刺长度采用计量型(X-R)控制图。

B.收集数据1.配料工序浆料粘度、涂布工序面密度数据由生产员工使用粘度测试仪、电子秤进行测量,品质部IPQC进行记录并录入SPC软件中。

2.辊压工序极片厚度数据由品质部IPQC使用千分尺进行测量并录入SPC软件中。

3.分切工序毛刺数据由品质部IPQC使用后显微镜进行测量并录入SPC软件中。

C. 数据的录入将产品批次、产品型号、控制特性、控制图类型、班次等数据录入控制图软件,软件将自动生成控制界限及Xbar与R 图。

D.控制图解读规则一:有点超出控制界限内;规则二:连续9点在控制中心线之同一侧;规则三:连续7点持续上升或下降;规则四:连续14交替上升或下降;规则五:连续3点有2点接近控制限;规则六:连续15点在控制中心线下两侧一个σ区内;规则七:连续8点在控制中心两侧但无点在一个σ区内;以上解读规则如有出现,则表示制程出现异常。

根据管制图的判异原则,IPQC在绘点时发现有异常时,立即反馈研发现场工程师、品质工程师、生产组长/主管前来现场处理。

E.原因分析及改善相关责任人员在收到异常信息后,对异常信息进行分析;必要时,必要时组织研发、生产、品质、工程一起进行分析。

找到不良原因后,针对原因提出临时措施和永久措施,防止问题再发生。

质量管理SPC软件操作教程。

附:QC 实验规程(SPC3000部分) 例1一车间欲对某零件的生产过程用控制图进行工序控制,为了作出控制图,从生产出来的产品中按产品的时间顺序抽出10组样本,每组样本容量为n =5,数据如表1所示,试用SPC3000软件作出R X 控制图,并利用控制图对生产过程进行分析。

作图步骤:1.打开软件主界面,进行必要的设置“设置”→双击“过程/质量特性”,如下图所示:1) 在右边区域上,单击鼠标右键,选择弹出式菜单“新建文件夹”,右边区域将显示一个文本框,输入文件夹名称(这里假定文件夹名称为“AA”),按回车键或单击一下鼠标左键即该过程文件夹新增成功。

如下图所示:2) 单击“AA”,然后在右边区域上,单击鼠标右键,选择弹出式菜单“新建过程”,右边区域将显示一个文本框,输入过程名称(这里假定过程名为“BB”),按回车键或单击一下鼠标左键即该过程新增成功。

3) 单击“BB”,然后在右边区域上,单击鼠标右键,选择弹出式菜单“新建质量特性”,选择“计量型”,将跳出一对话框,进行该质量特性的设置。

如下图所示:单击“确定”,完成质量特性的设置。

2.进行质量特性的数据采集“数据”→“过程/质量特性采集”→选取质量特性CC,如下图所示:单击“确定”,进入数据采集界面,如下图所示:在“数值”栏或“采样值”栏中输入各组数据,输入一组数据后单击“数值”栏后面的“保存”图标,保存数据。

同时右边的图形窗口将会自动绘制出控制图。

X 图,如下图所示。

界面左下角是“层别信息”将10组数据输入后,系统自动画出R框,可设置层别信息;右下角是“统计量”框,显示了该零件质量特性和生产过程相关数据信息。

如Mean代表X,Cpk代表工序能力指数。

从表中数据可看出Cpk的数值呈红色,说明该生产过程工序能力不足。

3.进行数据分析在系统主界面点击“分析”→“质量特性/短运程分析”,将跳出“数据分析条件选择”对话框,在对话框中进行设置,如下图所示:单击“确定”,系统将跳出“数据分析”界面,界面左边是统计量表区,显示该零件质X 控制图区,右下方是采集数据表区,显量特性和生产过程相关数据信息,右上方是R示各组数据的相关信息。

全套SPC控制图制作_EXCEL版

日期

2月21日

合 计

6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25

ΣX=

样

ΣR=

本

测

测量值的判定条件

定 值

> US<L LSL

N=

ΣX X MR

0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 0.00 #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA #VA LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE LUE

单值和移动全距(X-MR)控制图

控

制

产品件号 产品名称

规 格 标 准 群組数大小 控 制 X

上限 USL

上限 UCL

图 MR 图 制 造 0.00 部 门

样品容 量/频

率

控制项目

中心限CL

总組数 中心限CL

0.00 机 组抽样方法ຫໍສະໝຸດ 测量单位日期 批/

时间 号

1

2

3

4

5

下限 LSL

下限 LCL

0.00

测量 者

0.00

1

2

3

4

5

SPC控制图的判定方法

SPC控制图的判定方法SPC(Statistical Process Control)控制图是一种统计工具,用于分析和监控过程中的变异性,并判断过程是否稳定。

通过控制图的使用,可以帮助企业提高产品质量、降低成本和提高生产效率。

本文将介绍SPC控制图的判定方法。

一、控制图的基本原理1.1 数据收集与分类要绘制SPC控制图,首先需要收集相关的数据。

这些数据可以是产品尺寸、重量、时间等方面的测量结果。

收集的数据需要根据特定的要求进行分类和整理,以便后续的统计分析。

1.2 参数与变量在控制图中,可以使用参数图和变量图两种类型的控制图。

参数图适用于可计量的特征,如长度、重量等,而变量图适用于计数型数据,如不良品率、缺陷数等。

1.3 控制线的设定控制图通常包括中心线、上限线和下限线。

中心线代表过程的平均值,上限线和下限线则用于判断过程变异是否在可接受的范围内。

控制线的设定需要根据过程的稳定性和要求进行调整。

二、SPC控制图的判定方法2.1 过程是否稳定在绘制控制图之前,首先需要判断过程是否稳定。

稳定的过程指的是过程产生的变异性仅来自于随机误差,而不是系统性的因素。

判断过程是否稳定可以通过以下几种方式进行:(1)过程能否满足规范要求:通过对过程数据进行规范性能指标的计算与分析,判断过程是否满足要求。

(2)过程的输入是否稳定:观察过程的输入数据,如材料的质量、设备的稳定性等,判断输入是否稳定。

(3)过程是否存在特殊因素:通过了解和分析过程中的特殊因素,如人为因素、设备故障等,判断过程是否稳定。

2.2 控制图的规则绘制了控制图后,可以通过判断数据点的分布情况,在控制图上标示出不同的规则。

常用的规则有以下几种:(1)单点超出控制限:单个数据点超出上限线或下限线。

(2)连续点在中心线同一侧:三个或更多连续的数据点在中心线的同一侧。

(3)多点连续递增或递减:连续五个或更多数据点递增或递减。

(4)趋势:六个或更多连续递增或递减的数据点。

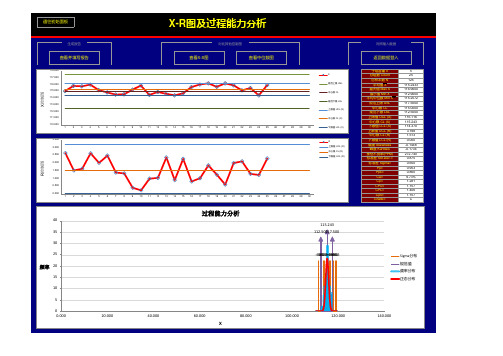

SPC八大控制图自动生成表

过程能力分析

40

115.243

35 112.500 117.500

30

25

-6δ -5δ -4δ -3δ -2δ -δ +δ +2δ +3δ +4δ +5δ +6δ

Sigma分布 规范值 频率分布 正态分布

频率 20

15

10

5 0 0.000

20.000

40.000

60.000

80.000

100.000

120.000

140.000

X

Xቤተ መጻሕፍቲ ባይዱ

117.000 116.000 115.000 114.000

规范下限 LSL 规范上限 USL

X控制图

中心限 CL

113.000 112.000 111.000 110.000 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 23 24 25 26 27 28 29 30

通往初始面板

X-R图及过程能力分析

对比其他控制图 对照输入数据

生成报告

查看并填写报告

118.000

查看X-S图

查看中位数图

返回数据登入

子组容量 n 总组数 Count 总样本数 N 平均值 X 最大值 Max X 最小值 Min X 平均中位数 Mid X 规范上限 USL 中心限 CL 规范下限 LSL 上限值 UCL (X) 中心限 CL (X) 下限值 LCL (X) 上限值 UCL (R) 中心限 CL (R) 下限值 LCL (R) 偏度 Skewness 峰度 Kurtosis 预估不良率(PPM) 标准差 Std.Dev.= 标准差 Sigma= Pp= Ppk= Ca= Cp= CPU= CPL= Cpk= Grade= 5 25 125 115.2433 116.9600 112.9600 115.2572 117.5000 115.0000 112.5000 116.116 115.243 114.370 3.198 1.513 0.000 -0.1448 -0.1734 272.740 0.875 0.650 0.953 0.860 9.73% 1.281 1.157 1.406 1.157 C