浅谈高碳铬铁各种成分的影响因素及控制_论文

《明拓集团降低高碳铬铁生产能耗的方案研究》范文

《明拓集团降低高碳铬铁生产能耗的方案研究》篇一一、引言随着环保意识的逐渐加强和可持续发展理念的深入人心,企业面临着日益严峻的节能减排压力。

高碳铬铁作为钢铁生产的重要原料,其生产过程中的能耗问题尤为突出。

明拓集团作为国内领先的铬铁生产商,亟需通过优化生产流程、改进技术手段等方式,降低高碳铬铁生产的能耗,以实现绿色、低碳、高效的生产模式。

本文旨在研究并提出一套针对明拓集团降低高碳铬铁生产能耗的方案。

二、现状分析明拓集团当前高碳铬铁生产过程中存在的主要问题包括:一是设备老旧,能效较低;二是生产流程不够科学,能耗高;三是环保设施不健全,对环境造成一定影响。

这些问题的存在,严重制约了明拓集团的生产效率和经济效益,也与当前绿色发展的主流趋势不符。

三、降低能耗方案研究针对上述问题,本文提出以下降低高碳铬铁生产能耗的方案:1. 更新换代设备明拓集团应投入资金,对老旧设备进行更新换代,引进高效、低耗、环保的新型设备。

新设备应具备自动化、智能化等特点,以提高生产效率和能效。

2. 优化生产流程通过对生产流程进行科学优化,减少不必要的环节和能耗。

具体措施包括:合理调整原料配比,降低能耗;优化熔炼、精炼等工艺参数,提高铬铁质量;引入余热回收系统,将生产过程中的余热进行回收利用。

3. 加强环保设施建设完善环保设施,减少生产过程中的污染排放。

具体措施包括:建设污水处理系统,对生产过程中的废水进行净化处理;安装除尘设备,减少粉尘排放;建立气体净化系统,对有害气体进行处理。

4. 实施能源管理措施建立完善的能源管理体系,对生产过程中的能耗进行实时监测和分析。

具体措施包括:制定能源消耗定额,对各生产环节的能耗进行考核;建立能源管理信息系统,实时监测和分析能耗数据;开展能源管理培训,提高员工的节能意识。

四、实施方案与预期效果1. 实施方案(1)制定详细的实施方案计划,明确各项措施的实施时间、责任人、预算等;(2)逐步实施更新换代设备、优化生产流程、加强环保设施建设、实施能源管理措施等方案;(3)建立监测与评估机制,对实施效果进行定期评估和调整。

电热法高碳铬铁生产铬污染防治浅析

6 铬 污 染 防治 措 施

高碳铬铁生产原料铬矿、 产品高碳铬铁、 除尘烟

灰及粉 尘 、 炉渣 中均含 有铬 , 管理 不善 或污 染 防治 若

措施 不到 位 , 使含铬 污 染物进 人 大气后 , 致 由于 风 的

4 高碳 铬 铁 冶 炼 铬 元 素 流 向分 析

高碳铬铁生产 中铬元素 主要来 自原料铬矿 , 生

价铬有毒, 六价铬毒性更大, 还有腐蚀性。

当 C。 体 内微 量 ( 含 量 为 5—1 ) 在 r 在 总 0mg 存

或上料机械向电炉 内加料 , 炉料在电炉内经过 电极 电弧 和炉 料 的电 阻热反应 生成 高碳 铬铁 。熔炼好 的 液体高碳铬铁和废渣定期排出, 注人事先准备好的

n l ha a e d t h o um ol to n hih—a b n fro h o r d c in. Ch o um ol to o to a urswe e e st tm y la o c r mi p lui n i g c r o e re r me p o u to r mi p lu in c nr lme s e r

时, 具有极重要 的生理作用。这是 因为铬是胰 岛素

的辅 助构成成 分 。首 先 , 与机 体 内糖 的吸 收 和 糖 它 元合 成有关 , 缺铬 会 引 起糖 尿 病 。其 次 与 体 内的 氨

、 i j

E 呲S L 2 … a J 1e -i L _ m ml @6 :Y : G o

23 r 3 2/ C= / C32 2 0T / C2 + 69 4 9 r + C 0 C 2 3 r 3 1/ C= / 1 r 3 2 0T / C2 + 87 42 C7 + C 0 C 23 r 3 5/ 3 46 C2 6 2 0T / C2 + 4 2 C= /9 r C + C 0 3

高碳铬铁冶炼中硅行为的

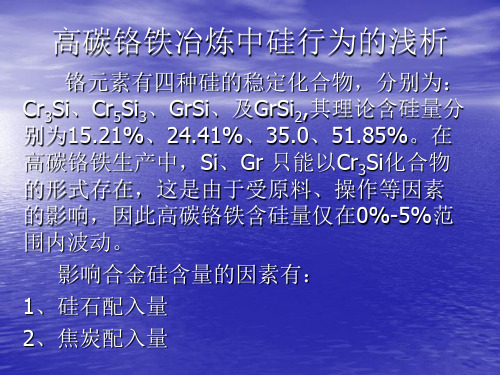

二、焦炭配入量对合金硅的影响

•

焦炭作为高碳铬铁冶炼的还原剂,一般 随着炉料中焦炭配入量的增加,合金硅量 上升。因为焦炭配入量的增加有利于提高 炉温和二氧化硅与碳的反应,还原出来的 硅量一部分取代合金中的碳。 • 但如果在硅石的配入量没打到理想的硅 石配入量时,增加焦炭到一定程度合金硅 量将不再增加。

高碳铬铁冶炼中硅行为的浅析

铬元素有四种硅的稳定化合物,分别为: Cr3Si、Cr5Si3、GrSi、及GrSi2,其理论含硅量分 别为15.21%、24.41%、35.0、51.85%。在 高碳铬铁生产中,Si、Gr 只能以Cr3Si化合物 的形式存在,这是由于受原料、操作等因素 的影响,因此高碳铬铁含硅量仅在0%-5%范 围内波动。 影响合金硅含量的因素有: 1、硅石配入量 2、焦炭配入量

五、渣型对合金含硅量的影响

• 高碳铬铁冶炼的调渣方法,一是通过不同

铬铁的搭配,以铬矿自然成分调整渣型; 二是配入适量的造渣材料。两种方法对合 金含硅量的影响大不一样,前者是铬矿特 性的影响,而后者主要是炉渣特性的影响。 • 随着白云石或石灰石的增加,合金中的含 硅量下降。

3、铬矿特性 4、合金含碳量 5、渣型 6、其他因素

一、硅石配入量对合金含硅量的影 响

在高碳铬铁冶炼过程中,一般用熔剂硅石来调节渣型。 对于每种铬矿冶炼高碳铬铁来说,由于他们的自然渣型各 不相同,必然有一种合适的渣型与之相对,同时有一个最 佳的硅石配入量与子相对应。 当需要提合金硅是通过加硅石来实现时,前期随着硅石 量的配入,合金硅也随之上升,当硅石配入到最佳硅石配 入量时合金硅增加到极限。继续增加硅石的配入量将导致 炉渣熔点的下降,虽然二氧化硅的活度增加,但是反应所 需温度达不到还原二氧化硅的温度,合金中硅含量反而下 降。

冶炼高碳铬铁过程中合金硫的控制

2017年第10期总第267期铁合金FERRO-ALLOYS2017NO.10Tot267D01:10.16122/ki.issnl001-1943.2017.10.002冶炼高碳铬铁过程中合金硫的控制陈相龙孙伟马天荣(酒钢集团宏电铁合金有限责任公司嘉峪关中国735100)摘要介绍了宏电铁合金公司在高碳铬铁生产中通过对炉温的提升、合金碳硅的控制、渣型的调整及原燃料的 合理搭配,使合金硫含量由0.08%降至0.06%以内。

实践证明,炉温的提升和合理渣型调控是控制高碳铬铁合金 中硫元素的有效途径。

关键词高碳铬铁硫含量脱硫炉温中图分类号TF641.3.1 文献标识码B 文章编号1001-1943(2017)10-0006-03SULFUR CONTROL OF HC-FERROCHROME DURING SMELTINGCHEN Xianglong,SUN Wei,M A Tianrong(JISCO Hongdian Ferroalloy Co., Ltd., Jiayuguan 735100, China)Abstract This paper introduced, during smelting HC-ferrochrome ,it decreases sulfer in alloy from 0.08% to 0.06% by means of furnace temperature, alloy C and Si control, slag type adjustment and reasonable material collocation of Hongdian Ferroalloy Co., Ltd. It has been found that the raise of temperature and reasonable slag type control are the effective ways to control S in HC-ferrochrome.Keywords HC-ferrochrome, sulfer content, desulfuration, furnace temperature刖S高碳铬铁是生产不锈钢重要原材料,随着我国 炼钢产业的不断发展,高碳铬铁的用量也在逐年增 加,但是由于近年来原料的价格不断上涨,为降低 生产成本,逐步使用低价铬矿,但低价铬矿中的硫 含量较高,这就对高碳铬铁合金的硫含量控制带来 一定的压力,为了使高碳铬铁合金硫含量控制在标 准范围内,通过对硫元素存在形式的分析及硫平衡 的计算、合金碳硅的控制、炉温的控制、渣型的调整 及原燃料的合理搭配等一系列措施的控制和落实,使合金硫含量由原来的0.08%降至0.06%以内,控 制在标准范围内,满足要求。

低钛高碳铬铁搭用白云石调整渣型的浅析

低钛高碳铬铁搭用白云石调整渣型的浅析张寿石[摘要]通过搭用白云石调整低钛高碳铬铁的渣型,对降低炉渣熔点和降低炉渣粘度,以及提高低钛高碳铬铁符合率较为有利。

冶炼高碳铬铁时,正常情况下的渣型基本由MgO、SiO2、Al2O3组成的三元渣系,随着矿源结构的变化,以及还原条件的不充分,冶炼低钛高碳铬铁时会出现MgO、SiO2、Al2O3、CaO、Cr2O3组成的四元或五元渣系。

由于渣型的变化,势必导致炉渣结构的复杂化,影响冶炼过程的相对稳定性,不利于品质的符合性,不利于指标的进一步改善。

本文就冶炼低钛高碳铬铁时,搭用白云石进行调整渣型,谈些个人的观点。

一、白云石的属性分析1、白云石的理化性能天然白云石矿物是碳酸镁和碳酸钙的复合物,其分子式为CaCO3.MgCO3,其理论成份为30.14%CaO,21.87%MgO,47.7%CO2。

经煅烧后,化学成份是CaO和MgO的混合物,熔点较高。

我公司搭用的白云石,系上钢一厂提供,粒度规格为10—30mm,其成份见表一。

表一、白云石与吹氧铬渣化学成份从表一可知,钙镁比小于1.39,系镁化白云石。

2、白云石与吹氧铬渣化学性能对比一般情况下,无论是高碳铬铁冶炼,而是低钛高碳铬铁冶炼,当炉渣结构较为复杂时,均采用吹氧铬渣来调整渣型。

当采用白云石来调整渣型时,两种渣型从化学成份角度分析,差异并不大,但从两种调渣剂的化学性能上进行比较,存在一定的差异。

白云石的主要成份为碳酸化合物,在较低温度下易分解,且反应产物为氧化钙和氧化镁,这些产物的活性度大,钙和镁离子与氧离子在高温下结合力较弱,易在还原气氛下产生一定的氧位。

吹氧铬渣系铬矿和石灰经氧化还原后的产物,系硅酸钙的复合化合物,其离子结构较为复杂,且钙镁比值明显高于白云石,见表一。

通过对白云石和吹氧铬渣化学性能的对比分析,认为在低钛高碳铬铁冶炼时,采用白云石调整渣型,既能改善炉渣结构,又能稳定合金含钛量。

二、白云石调整渣型的理论分析白云石分解后的产物是氧化镁和氧化钙,其作用强度均小于1,相对于其它碱性氧化物的作用强度来得小,越容易形成简单的阴阳离子结构,并产生一定量的氧离子。

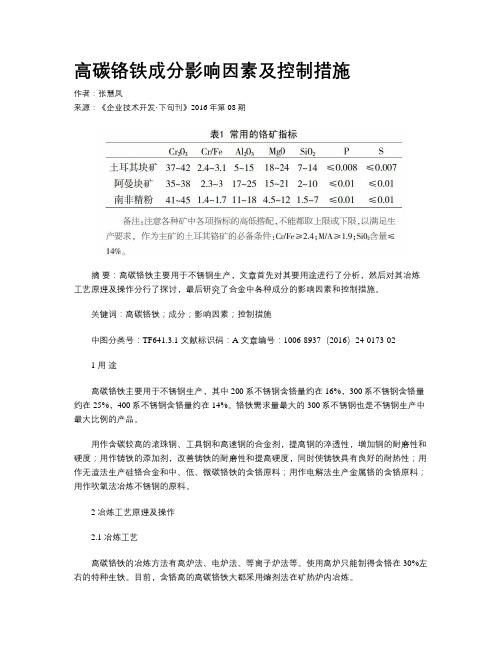

高碳铬铁成分影响因素及控制措施

高碳铬铁成分影响因素及控制措施作者:张慧凤来源:《企业技术开发·下旬刊》2016年第08期摘要:高碳铬铁主要用于不锈钢生产,文章首先对其要用途进行了分析,然后对其冶炼工艺原理及操作分行了探讨,最后研究了合金中各种成分的影响因素和控制措施。

关键词:高碳铬铁;成分;影响因素;控制措施中图分类号:TF641.3.1 文献标识码:A 文章编号:1006-8937(2016)24-0173-021 用途高碳铬铁主要用于不锈钢生产,其中200系不锈钢含铬量约在16%,300系不锈钢含铬量约在25%,400系不锈钢含铬量约在14%。

铬铁需求量最大的300系不锈钢也是不锈钢生产中最大比例的产品。

用作含碳较高的滚珠钢、工具钢和高速钢的合金剂,提高钢的淬透性,增加钢的耐磨性和硬度;用作铸铁的添加剂,改善铸铁的耐磨性和提高硬度,同时使铸铁具有良好的耐热性;用作无渣法生产硅铬合金和中、低、微碳铬铁的含铬原料;用作电解法生产金属铬的含铬原料;用作吹氧法冶炼不锈钢的原料。

2 冶炼工艺原理及操作2.1 冶炼工艺高碳铬铁的冶炼方法有高炉法、电炉法、等离子炉法等。

使用高炉只能制得含铬在30%左右的特种生铁。

目前,含铬高的高碳铬铁大都采用熔剂法在矿热炉内冶炼。

电炉法冶炼高碳铬铁的基本原理是用碳还原铬矿中铬和铁的氧化物。

碳还原氧化铬生成Cr2C2的开始温度为1 373 K,生成Cr7C3的反应开始温度1 403 K,而还原生成铬的反应开始温度为1 523 K,因而在碳还原铬矿时得到的是铬的碳化物,而不是金属铬。

铬铁中含碳量的高低取决于反应温度。

生成含碳量高的碳化物比生成含碳量低的碳化物更容易。

2.2 冶炼高碳铬铁的原料冶炼高碳铬铁的原料有铬矿、焦炭和硅石。

铬矿中Cr2O3≥40%,Cr2O3/∑FeO≥2.5,S0.07%,MgO和Al2O3含量不能过高,粒度10~70mm,如是难熔矿,粒度应适当小些。

焦炭要求含固定碳不小于84%,灰分小于15%,S硅石要求含SiO2≥97%,Al2O3≤1.0%,热稳定性能好,不带泥土,粒度20~80 mm。

高碳铬铁冶炼过程影响因素的研究进展

高碳铬铁冶炼过程影响因素的研究进展

龚嘉珺;王海娟

【期刊名称】《铁合金》

【年(卷),期】2024(55)1

【摘要】本文通过总结国内外相关文献,认为影响高碳铬铁冶炼的主要因素为炉料的物理性能、化学性能和化学成分,且炉料的物理性能和化学性能受炉料的化学成分影响。

同时,阐述了MgO、Al_(2)O_(3)、SiO_(2)、CaO和碳质还原剂等化学成分对高碳铬铁冶炼的影响,其中碳质还原剂对炉料的电阻率起决定作用;MgO、

Al_(2)O_(3)和SiO_(2)等则更多影响冶炼时的熔化性、熔点和黏度等参数。

本文还分析了各化学成分对铬铁矿还原的影响,其中Fe、FeO、Fe_(3)O_(4)、SiO_(2)、CaO、NaOH以及硼酸盐等在一定程度上能促进铬铁矿的还原,而MgO则会抑制铬铁矿的还原。

此外,归纳总结了镁铝比和炉渣碱度对高碳铬铁冶炼的影响,将镁铝比控制在1.3~1.9,炉渣碱度不超过1.4,可以达到降低冶炼电耗、焦耗和提高铬回收率的效果。

【总页数】8页(P9-16)

【作者】龚嘉珺;王海娟

【作者单位】北京科技大学冶金与生态工程学院

【正文语种】中文

【中图分类】TF641.3.1

【相关文献】

1.高碳铬铁冶炼过程中废气排放对环境的影响分析

2.冶炼高碳铬铁过程中合金硫的控制

3.铬矿特性对冶炼高碳铬铁效益的影响(Ⅰ)

4.高硫铬铁矿冶炼高碳铬铁的工艺研究

5.铬铁矿电炉冶炼高碳铬铁现状与发展趋势

因版权原因,仅展示原文概要,查看原文内容请购买。

高碳铬铁企业综合配料控制系统浅析

部门对信 息交流 、 资 源共享 的要求 。

1 系统 概述

本系统控制 4个 料仓 ( 焦 炭料 仓 、 硅 石料仓 、 综合 料 料 仓、 回炉渣料仓 ) 中的矿料 , 通过皮带称重装置输 送到轨道移 动罐车 中, 然后 移动罐车将矿料运送到炉座顶上的 8个铺底 料仓 中。整个过程 , 既可 以人 工手 动控制 , 也 可 以通 过 P L C 自动控制完成布料操作 , 移动罐车上 电气设备 ( 走行控制 、 电 液推杆 ) 的动作 由地 面部分 通过 无线 数传设 备 给 出控 制 指 令, 大大提高了整个控制 系统 的先进性和简洁性 。

摘 要: 通过对 多个高碳铬铁 生产企业的 系统调研 , 结合大量现场生产 实际情 况, 在总结 多种 配料控 制方式 的 基础上 , 提 出一种适 用于本行业生产的综合配料控制 系统 , 并成功应 用于 实际生产。经过一段 时 间的运行 , 本 系统 各 项功 能均 符 合 生 产 设 计 , 完全 满 足 用 户 实际 生 产 需 求 。 关键词 : 高碳 铬 铁 ;综 合 配 料 ;控 制 系统 ;功 能 实现 中图分类号 : T P 2 3 文献标识码 : A 系统局部出现故 障时 , 力求将 对整 系统 的影 响降 到最 小, 其它不关联部分仍 正常工作 , 报警 功能及 时 、 准确 , 系统 设备齐全 、 功能完善。 2 . 2 功 能 定 位 ( 1 )值班员在控 制室通 过 电脑可 以监 控 整套 配料 、 输 料、 布料 系统 中主要设 备运转情 况和配料 参数 , 并进 行数据 的管理 、 分析 、 归档 。 ( 2 )整个控制过程在 自动进行 中 , 值班员在控制室可进 行干预操作。 ( 3 )对控制 的所有电动设 备既可手 动单独起停 , 又能使 整 个 系 统 自动 联锁 运 行 。 ( 4 )本系统 除具有完善的 自动控制 功能外 , 同时也具有 完善 的手动功能以备特殊情况之用。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

浅谈高碳铬铁各种成分的影响因素及控制摘要铁合金是由一种或两种以上的金属或非金属元素与铁元素组成的,并作为钢铁和铸造业的脱氧剂、合金添加剂、还原剂等的合金。

铬是钢中功能最多、应用最广泛的合金化元素之一。

铬具有显著改变钢的抗腐蚀能力和抗氧化能力的作用,并有助于提高耐磨性和保持高温强度。

在各种不锈钢中,铬是一种必不可少的成分。

本篇文章就当今社会高碳铬铁中碳、硅、硫和铬回收率方面进行了简要论述。

主要从高碳铬铁中各种成分反应的机理和常见成分控制进行阐述,揭示了各种成分的控制方法和效果。

关键词:高碳铬铁;成分控制;铬回收率目录1. 前言 ........................................................ - 1 -2. 冶炼原理 .................................................... - 1 -2.1电炉熔池结构............................................. - 1 -2.2铬的碳化物生成机理....................................... - 2 -2.3影响合金含碳量的因素..................................... - 3 -2.3.1铬矿............................................... - 3 -2.3.2合金的含硅量....................................... - 3 -2.3.3渣型............................................... - 4 -2.3.4冶炼操作........................................... - 5 -3. 高碳铬铁冶炼中的硅行为浅析 .................................. - 5 -3.1高碳铬铁冶炼过程中合金含硅量的变化规律:................. - 5 -3.2高碳铬铁冶炼过程中合金含硅量变化的影响因素:............. - 5 -4. 高碳铬铁合金降硫途径探讨 .................................... - 6 -4.1硫的来源及存在状态....................................... - 6 -4.2降低高碳铬铁合金中硫含量主要有一下几种途径............... - 6 -4.3原因分析................................................. - 7 -5. 高碳铬铁冶炼中铬元素的流向分析及提高铬回收率的途径探讨 ...... - 7 -5.1有关计算式............................................... - 7 -5.2铬元素的流向分析......................................... - 8 -5.3提高铬元素回收率的途径................................... - 8 -6. 结论 ....................................................... - 10 - 后记 .......................................................... - 12 - 参考文献 ...................................................... - 13 -1.前言我国国家标准规定高碳铬铁合金的含碳量为4一10% 。

实际上 ,用户对高碳铬铁含碳量的要比上述范围更狭窄的情况已日趋增多 ,还有通过合金含碳量的控制来改善其破碎性能等一些特殊的要求。

因此 ,在高碳铬铁冶炼过程中如何控制合金含碳量已成为一个重要的技术课题。

对于高碳铬铁冶炼过程中各种铬的碳化物的生成机理及合金含碳量的影响因素已有不少人作过探讨,但研究尚有待进一步深化。

我们参阅了有关研究资料 ,并根据我们对高碳铬铁生产实践的认识,对高碳铬铁冶炼过程中合金含碳的变化规律及其影响因素进行了粗浅的分析,同时提出了控制该产品含碳量的一些原则意见。

对于高碳铬铁冶炼过程中各种铬的硅化物的生成机理及合金含硅量的影响因素已有不少人进行了探讨,但研究尚有待进一步深化。

我们参阅了有关的研究资料 ,并根据我们对高碳铬铁生产实践的认识 ,对高碳铬铁冶炼过程中合金含硅量的变化规律及影响因素进行了粗浅的分析,同时提出了控制该产品含硅量的一些意见。

降低高碳铬铁含硫量是生产高碳铬铁的重要课题。

在冶炼过程中,硫的分配情况是50一60%进人炉渣 ,20一30%挥发 ,8一15%左右进人合金。

如何降低进入合金中的硫是铁合金工作者一直关注的问题〔影响合金硫含量的因素很多,如焦炭的含硫量,合金中的碳、硅含量,炉渣碱度及炉温等对合金的脱硫都有影响。

铬元素能使钢、合金和某些金属材料具有特殊的物理化学性质,可改善材料的性能,它作为重要的合金元索之一己被广泛重视和使用。

铬元素是从铬矿中的Cr2O3被还原得到的。

我国是世界上铬矿资源缺乏的国家之一,使用的铬矿多数为进口矿。

因此,在铁合金冶炼中铬矿的合理使用已被关注,提高铬元素的回收率有着重要意义,每提高一个百分点其效益都是很可观的。

2.冶炼原理2.1电炉熔池结构图1 高碳铬铁电炉熔池结构2.2铬的碳化物生成机理在矿热炉中,用焦炭作还原剂对铬矿进行还原时,三氧化二铬的碳热还原反应及标准自由能的变化如下:2/3Cr2O3+26/9C=4/9Cr3C2+2CO (1)=478233.8-349.03T(J)T开=1100℃2/3Cr2O3+18/7C=4/21Cr7C3+2CO (2)=482288.4-343.14T(J)T开=1130℃2/3Cr2O3+54/23C=4/69Cr23C6+2CO (3)=494368.6-341.72T(J)T开=1175℃随着炉料的下降和炉温的升高,Cr3C2与Cr2O3反应生成Cr7C3:5(Cr2O3)+27[Cr3C2]=13[Cr7C3]+15CO (4)=3863480-231.32T(J)T开=1385℃2/3[Cr2O3]+14/5[Cr3C2]=4/3[Cr]+6/5[Cr7C3]+2CO (5)=543609-309.45T(J)T开=1484℃实际生产中,有时因入炉的矿物结构不同而造成难熔、难还原;或因入炉矿石块度过大,来不及还原而落到炉渣下层形成残矿层,其与温度高达1700℃的熔融铁液或下落的合金液滴接触发生激烈的脱碳反应:3[Cr7C3]+(Cr2O3)=[Cr23C6]+3CO (6)=621148-328.13T(J)T开=1620℃[Cr23C6]+2(Cr2O3)=27[Cr]+6CO (7)=682594-344.22T(J)T开=1710℃上述反应所生成的铬碳化物及其理论含碳量见表2。

表2 铬的碳化物理论含碳量(%)2.3影响合金含碳量的因素2.3.1铬矿铬矿物理化学特性的差异直接影响到其在炉内的反应活性。

不同的铬矿在相同的温度条件下,其Cr2O3的还原速度相差很大。

一般铬矿中Cr2O3的开始还原温度为1100℃;而在1400℃时,不同铬矿Cr2O3还原反应速度基本相近;在1200℃以下对几种铬矿的实际测试表明,不同铬矿Cr2O3的还原反应速度相差较大。

因此,若铬矿的化学成分和矿物结构能保证Cr2O3在1200℃以下有较高的还原程度,则会优先生成含碳较高的Cr3C2和Cr7C3的。

从而使合金有较高的含碳量;对于还原程度较低的铬矿,当温度高于1200℃后则会在生成Cr3C2和Cr7C3的同时,还有一定数量的Cr23C6生成,从而降低了合金的含碳量。

当铬矿的结构致密,结晶粗大而块度又较大时,铬的复合氧化物既难分解又难还原,在冶炼过程中只有进入高温电弧区方能进行急剧反应,从而使Cr23C6和Cr的比例增加,同时已生成的铬的碳化物与渣中Cr2O3反应精炼脱碳继续降低合金含碳量〔2〕。

因此,根据产品含量的要求,以及不同铬矿的性质,合理地选择和使用铬矿是很重要的。

藏矿是铝铬铁矿,属于密斑晶矿(又称硬铬尖晶石),难熔、还原性差,适合于冶炼低碳产品,所以我们这次试验生产的FeCr67C6.0产品全部采用藏矿。

通过三次试验证明:铬矿的粒度在20~80mm之间效果最好。

2.3.2合金的含硅量在高碳铬铁冶炼过程中,当熔炼温度达到1200℃左右时,硅开始被还原(SiO2+2C=Si +2CO),还原出来的Si进一步与铬的碳化物反应,生成稳定的硅化铬(Cr7C3+7Si=7CrSi +3C,Cr7C3+10Si=7CrSi+3SiC)〔3〕。

生产实践表明:当使用能生产出含碳量大于8%的铬矿时,随着合金含碳量的升高其含硅量相应下降或趋于不变〔2〕。

在使用难还原矿生产FeCr67C6.0牌号铬铁时,由于在合金的上面形成一个“残矿层”,在1700℃以上的高温下,当熔融的合金滴穿过该残矿层时,便发生激烈的脱碳反应。

此时,脱碳反应远比硅的还原反应激烈,并且伴随着脱碳反应的同时发生脱硅反应(3CrSi +2Cr2O3=7Cr+3SiO2)〔4〕,使生成合金的含碳量相对稳定,且硅含量的提高对其影响不大,因此用难还原矿生产FeCr67C6.0牌号铬铁时,不能靠合金增硅来达到降碳目的。

2.3.3渣型我公司生产高碳铬铁的渣型及本次试验的渣型见表6。

表6 高碳铬铁渣型从表6的数据可以看出,渣中的MgO/Al2O3的比值越大,合金含碳则越高;反之,合金含碳则降低。

在第三次试验中生产出的含C≤6.0%的产品比例最高仅为69%,由此看出,试验中所采用的渣型还存在一定问题,同表7的渣型对比,试验所用的渣型中Al2O3的数值很低,MgO/Al2O3的比值相对较高以至于难以持续稳定的生产出含C≤6.0%的产品。

因此,通过生产实践笔者认为,生产C≤6.0%的产品时使用含氧化铝高的铬矿或原料中适当配入含氧化铝高的残渣,可收到较好的效果。

2.3.4冶炼操作生产C≤6.0%的高碳铬铁时,出铁温度至关重要。

为了不产生高碳碳化物,一般出铁温度在1700℃。

为此,一方面我们在通过调整炉料中SiO2或Al2O3的含量来控制温度,同时由原来班出四炉改为班出三炉,以延长精炼时间提高炉温,并减少原料中焦炭的配入量,以利于电极深插;另一方面使用高电压(3级158V)来提高炉温,使合金脱碳反应顺利进行。