直接甲醇微型燃料电池的高聚物封装方法与设计

使用高浓度甲醇的微型直接甲醇燃料电池

第 1 9卷

第 9期

光 学 精 密 工 程

O p i san e i in En ne rn tc d Pr c so gi e i g

Vo | 9 No 9 l1 .

Se 2 p. 011

21 年 9X( O 1 0 -0 90 O 4 9 4 2 1 ) 92 7 — 6

t c n l g e , n t u f c s s u t r n o a l y r o o a o d t e e e t o h mi t v c r o i n e h o o is a d is s r a e wa p t e d o t a e f Au t v i h 1c r c e s r o r so

浓 度 ( o/ ) 很 小 流 速 ( . / n 下 可 以稳 定 工 作 , 足 了便 携 式 电源 对 高 能 量 密 度 的 需 求 。该 电 池 还 具 有 轻 7t lL 和 o O 1mlmi) 满

质 、 批 量 化 生 产 等 优 点 , 于便 携 式 电源 的进 一 步 推 广 和 应 用 。 可 便

关 键 词 : 直接 甲醇 燃 料 电池 ; 气 自呼 吸 ; 空 甲醇 浓度 中图分类号 : TM9 1 4 1. 文献标识码 : A d i 1 . 7 8 OP . 0 1 9 9 2 7 o:0 3 8 / E 2 1 10 . 0 9

实验五 直接甲醇燃料电池

实验五直接甲醇燃料电池一、实验目的1.掌握燃料电池的基本构造。

2.通过模型演示,了解燃料电池的工作原理。

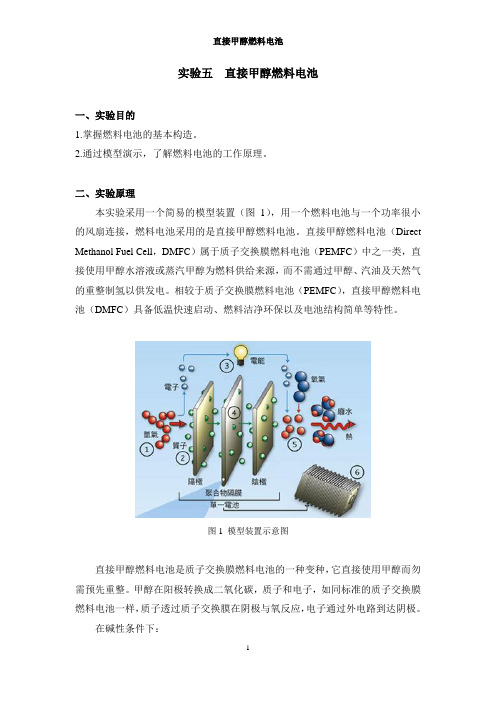

二、实验原理本实验采用一个简易的模型装置(图1),用一个燃料电池与一个功率很小的风扇连接,燃料电池采用的是直接甲醇燃料电池。

直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)属于质子交换膜燃料电池(PEMFC)中之一类,直接使用甲醇水溶液或蒸汽甲醇为燃料供给来源,而不需通过甲醇、汽油及天然气的重整制氢以供发电。

相较于质子交换膜燃料电池(PEMFC),直接甲醇燃料电池(DMFC)具备低温快速启动、燃料洁净环保以及电池结构简单等特性。

图1 模型装置示意图直接甲醇燃料电池是质子交换膜燃料电池的一种变种,它直接使用甲醇而勿需预先重整。

甲醇在阳极转换成二氧化碳,质子和电子,如同标准的质子交换膜燃料电池一样,质子透过质子交换膜在阴极与氧反应,电子通过外电路到达阴极。

在碱性条件下:正极:3O2 + 12e– + 6H20 → 12OH–负极:2CH4O- 12e– + 12OH-→ 2CO2 + 10H2O总反应式:2CH4O + 3O2 = 2CO2 + 4H2O在酸性条件下:正极:3O2 + 12e– + 12H+→ 6H2O负极:2CH4O -12e– + 2H2O → 12H+ + 2CO2总反应式:2CH4O + 3O2 = 2CO2 + 4H2O这种电池的期望工作温度为120℃以下,比标准的质子交换膜燃料电池略高,其效率大约是40%左右。

直接甲醇燃料电池是质子交换膜燃料电池的一种变种,它直接使用甲醇而勿需预先重整。

甲醇在阳极转换成二氧化碳和氢,如同标准的质子交换膜燃料电池一样,氢然后再与氧反应。

三、实验过程(1)连接好简易模型的线路,保证线路连接完整。

(2)配置3%的甲醇溶液。

(3)将配好的3%的甲醇溶液加入燃料电池一端,注满。

观察现象。

四、实验结果分析通过本次实验对燃料电池的基本原理有了更深一步更形象的直观了解。

微型直接甲醇燃料电池概述

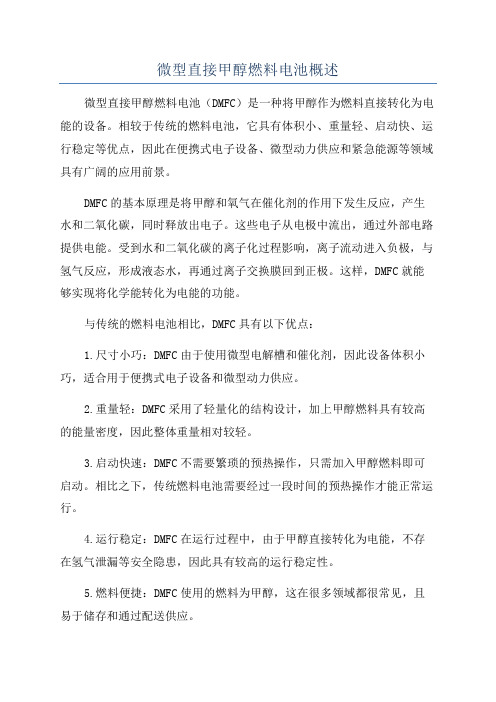

微型直接甲醇燃料电池概述微型直接甲醇燃料电池(DMFC)是一种将甲醇作为燃料直接转化为电能的设备。

相较于传统的燃料电池,它具有体积小、重量轻、启动快、运行稳定等优点,因此在便携式电子设备、微型动力供应和紧急能源等领域具有广阔的应用前景。

DMFC的基本原理是将甲醇和氧气在催化剂的作用下发生反应,产生水和二氧化碳,同时释放出电子。

这些电子从电极中流出,通过外部电路提供电能。

受到水和二氧化碳的离子化过程影响,离子流动进入负极,与氢气反应,形成液态水,再通过离子交换膜回到正极。

这样,DMFC就能够实现将化学能转化为电能的功能。

与传统的燃料电池相比,DMFC具有以下优点:1.尺寸小巧:DMFC由于使用微型电解槽和催化剂,因此设备体积小巧,适合用于便携式电子设备和微型动力供应。

2.重量轻:DMFC采用了轻量化的结构设计,加上甲醇燃料具有较高的能量密度,因此整体重量相对较轻。

3.启动快速:DMFC不需要繁琐的预热操作,只需加入甲醇燃料即可启动。

相比之下,传统燃料电池需要经过一段时间的预热操作才能正常运行。

4.运行稳定:DMFC在运行过程中,由于甲醇直接转化为电能,不存在氢气泄漏等安全隐患,因此具有较高的运行稳定性。

5.燃料便捷:DMFC使用的燃料为甲醇,这在很多领域都很常见,且易于储存和通过配送供应。

然而,DMFC也存在一些挑战和限制:1.甲醇负载问题:DMFC使用液态甲醇作为燃料,因此需要在设备中存储大量的甲醇。

这对于体积小巧的设备来说是一个挑战,同时也增加了设备的重量。

2.催化剂选择:DMFC的催化剂是关键的组成部分,直接影响燃料电池的性能和稳定性。

选择合适的催化剂对于提高DMFC的效率至关重要。

3.甲醇氧化反应效率:甲醇氧化反应在DMFC中是一个复杂的过程,其反应速率和效率都会受到一系列因素的影响,如催化剂活性、温度、甲醇浓度等。

总的来说,微型直接甲醇燃料电池具有广阔的应用前景,特别是在便携式电子设备和微型动力供应领域。

哈尔滨工业大学科技成果——微型直接甲醇燃料电池制造方法关键技术

哈尔滨工业大学科技成果——微型直接甲醇燃料电

池制造方法关键技术

主要研究内容

本项目重点对微型直接甲醇燃料电池所涉及到的极板加工、膜电极制备、质子交换膜改性和集成封装等进行创新性研究,并形成一系列关键技术和加工方法。

其中极板加工利用MEMS技术实现了硅基和不锈钢两种不同材料的微型直接甲醇燃料电池;针对催化剂活性位传递效率低等问题提出了一种新型双层催化剂膜电极结构;针对甲醇渗透问题,发明了采用伽马射线辐照和化学镀钯相结合的方法对质子交换膜进行改性处理的新方法;在上述研究基础上,发明并制造了不同结构和形式的微型直接甲醇燃料电池和电池组,其性能指标和总体技术水平居国内领先和国际先进水平。

微型直接甲醇燃料电池单体样品

技术指标

微型直接甲醇燃料电池单体开路电压>0.6V,最大输出功率密度>30mW/cm2;微型直接甲醇燃料电池系统电压为12V,输出功率达到15W。

应用领域

微型直接甲醇燃料电池的高效、微小、使用时间长、无污染、无噪声等特点极适合PDA、手机、笔记本电脑等消费型电子产品对电源系统的需要,而且在军用微型机器人、单兵系统、野外侦察等微小型武器系统中也具有广阔的应用前景。

微型燃料直接甲醇电池组样品。

采用硅和PDMS的堆栈式微型直接甲醇燃料电池的设计和制作

关键词: 堆栈式微 型直接 甲醇燃 料电池 ; 微机 电系统 ; P D M S 流场板 ; 金属化

中图分 类号 : T N 3 0 4 1 0 5; T M9 1 1 1 4 8

文献标 识 码 : A

文章 编号 : 1 0 0 4 — 1 6 9 9 ( 2 o 1 3 ) 0 2 — 0 1 4 3 — 0 7

第2 6卷 第 2期

2 0 1 3年 2 月

传 感 技 术 学 报

CHI N E S E J OU RN AL OF S E N S O RS A ND AC T UA T OR S

V0 1 . 2 6 No. 2 Fe b. 2 01 3

De s i g n a n d Fa b r i c a t i o n o f S t a c k Mi c r o - Di r e c t Me t h a n o l Fu e l Ce l l Us i n g S i l i c o n a n d PDM S

E E ACC: 8 4 1 0 G; 2 5 7 5 D

d o i : 1 0 . 3 9 6 9 / j . i s s n . 1 0 0 4 - 1 6 9 9 . 2 0 1 3 . 0 2 . 0 0 1

采用硅和 P D M S 的堆栈式微型直接甲醇燃料电池的设计和制作术

曾毅波 , 陈观 生 , 赵祖光 , 刘 畅 , 刘 俊 , 王婷婷 , 郭 航

e v i d e n t l y i mp r o v e d b y me a n s o f i n t e g r a l s h a p i n g o f c o p pe r f o i l a n d c a t ho d e lo f w ie f l d p l a t e, o r g a ni c c l e a n i ng a n d a c — t i v a t i o n o n PDMS s u r f a c e. Th e o u t p u t o f s t a c k 一 DMFC i s t e s t e d a n d a n a l y z e d, i n wh i c h 3 d i f f e r e n t l f o w c h a n n e l s t r u c t u r e s o n t h e a n o di c p l a t e a r e i n t r o d u c e d. Te s t e d r e s u l t s v e r i f y t h a t a d h e s i v e c a pa b i l i t y a n d s t r e n g t h e n b e t we e n p o s t - a c t i v a t e d P DMS a n d Cr / Au a r e g r e a t l y i mp r o v e d, a n d wh e n mi c r o b l o c ks a n d t h r o u g h ho l e s a r e i n t r o d u c e d a l t e r n a t e l y i n t h e l f o w c h a n n e l o f a n o di c lo f w ie f l d p l a t e t he s t a c k 一 DMFC c a n o b t a i n t h e ma x i mu m o ut p u t , wi t h v o l t a g e o f 0. 5 V, c u r r e n t d e n s i t y o f 8 1. 2 5 mA/c m a n d o u t p u t po we r d e n s i t y o f 7. 73 mW /c m . Th i s s t u d y s ho ws t h a t u s i n g s i l i c o n a n d P DMS a s lo f w ie f l d p l a t e r e s p e c t i v e l y n o t o n l y s i mp l i ie f s t he s t r u c t u r e o f s t a c k 一 DMFC b ut a l s o c u s h i o n s c l a mp i n g f o r c e a n d e f f e c t i v e l y p r o t e c t s a n o d i c lo f w ie f l d pl a t e, a n d f u r t h e r mo r e t o i n c r e a s e t h e o u t p ut o f s t a c k 一 DMFC b y o p t i mi z i n g s t uc r t u r e o f lo f w c h a n n e l s o n t he a no d i c lo f w ie f l d p l a t e . Ke y wo r ds: s t a c k - DMF C; MEMS; lo f w ie f l d p l a t e o f PDMS; me t a l l i c c h a r a c t e r i s t i c

直接甲醇燃料电池的制备及性能研究

直接甲醇燃料电池的制备及性能研究直接甲醇燃料电池(Direct Methanol Fuel Cell,DMFC)是一种利用甲醇直接进行电化学反应产生电能的装置。

它具有高能量密度、低温操作和零排放的优势,被广泛应用于移动电源和便携式设备。

本文将详细介绍直接甲醇燃料电池的制备方法以及对其性能的研究。

一、DMFC的制备方法1. 膜电极组装直接甲醇燃料电池的关键组成部分是膜电极组件(membrane electrode assembly,MEA),它由阳极、阴极和质子交换膜组成。

首先,通过喷涂法或浸渍法在阴极和阳极上分别涂覆铂催化剂,然后将质子交换膜放置在两个电极之间,形成MEA。

2. 电池板组装电池板由多个MEA叠加而成,每个MEA之间夹有集流板,并通过导电材料连接起来。

电池板的制备过程需要考虑MEA的紧密贴合以及电池板的导电性,常用的组装方法包括热压法和喷墨印刷法。

3. 氧化剂供应系统直接甲醇燃料电池需要供应氧化剂作为电极的还原剂。

传统的方法是通过外部供氧,但这种方式会限制DMFC的便携性。

因此,研究人员提出了自供氧系统,如氧气还原剂的制备和固态氧化剂的使用。

二、DMFC的性能研究1. 催化剂的选择和改性催化剂对DMFC的性能至关重要。

铂是常用的催化剂,但其昂贵和稳定性不足成为了限制因素。

因此,研究人员致力于寻找替代催化剂或改性铂催化剂,如镍、钼等过渡金属,以提高催化效率和降低成本。

2. 质子交换膜的改性质子交换膜对DMFC的质子传输和物质穿透起着重要作用。

传统的质子交换膜如聚氟乙烯(PEM)存在着溶剂渗透和耐久性不足的问题。

因此,改性质子交换膜的研究成为了重要的方向,如聚苯醚、聚苯硫醚等材料的引入。

3. 浓度极化与动力学特性DMFC中的某些因素,如甲醇浓度、温度、电流密度等,都会对电池的性能产生影响。

浓度极化是DMFC中的主要性能损失机制之一,其产生原因包括甲醇溶液的扩散限制和甲醇的氧化反应动力学等。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

直接甲醇微型燃料电池的高聚物封装方法与设计1.微型燃料电池封装研究的现状和进展微型直接甲醇燃料电池(Micro Direct Methanol fuel cell )具有能量密度高、使用方便、清洁环保等优点,非常适用于各类便携式电子产品(手机、笔记本电脑、Mp3、单兵作战电源等)及微机电系统(Micro Electronic Mechanical System,MEMS )等领域,基于微型燃料电池应用的广阔前景,世界各地的研究机构对此产生了极大兴趣,希望能开发出更轻、更小、能量密度更大、性能更优异的微型燃料电池。

当前,微型燃料电池从原理论证到实验验证再到实现商业化的发展过程中仍然面临着大量的技术困难,其中一个非常重要的瓶颈问题是燃料电池的封装工艺的方法、设计和优化等[1]。

图1燃料电池的广泛应用1.1燃料电池的封装结构微型燃料电池的组成通常是将质子交换膜MEA 置于两块流场板之间,然后在两端用刚度较大的端板将中间部分结构夹紧,最后用高聚物封装将整个结构起来。

图2中电池的四周用高聚物封装填充。

图2微型燃料电池的外形微小型直接甲醇燃料电池图3微型燃料电池的结构图1.2燃料电池的封装工艺现状可靠的封装是微型燃料电池发挥其正常效能的前提条件,在微型燃料电池中有着举足轻重的作用,研究表明目前封装费用仍占微型燃料电池总成本的60%~70%,且封装技术发展的相对滞后已被公认为微型燃料电池实现产业化的主要瓶颈之一[2]。

作为一类特殊的微型燃料电池,微型燃料电池封装结构需为整个电池提供稳定的机械支撑、电气互连和物料进出通道,以便维持微型燃料电池各活性区域工作状态的均衡及稳定,提高燃料电池的整体输出性能,延长其工作寿命。

由于受结构、尺寸和工艺条件的限制,传统机械连接方法(如螺栓连接、铆接、夹具固定等)已很难适用于MEMS微型燃料电池的封装中,借鉴现有微器件封装方法实现对MEMS燃料电池的封装成为必然选择[1]。

目前针对微型燃料电池的封装方法主要是高聚物封装和热压键合两类。

本文主要讨论高聚物的封装方法。

高聚物封装是在借鉴微电子及MEMS 器件塑封工艺的基础上发展起来的,是目前MEMS 燃料电池封装技术的主要发展方向之一。

该方法主要利用高聚物的可模塑、可粘接特性实现对MEMS燃料电池的封装。

MEMS燃料电池中常用的封装高聚物有聚二甲基硅氧烷( Polydimethyl siloxane, PDMS)和环氧树脂两类。

近年来在这一领域的代表性工作有:2002年5月,加拿大Stanley等[3]首次报道使用常温固化环氧树脂,在1.5Mpa的正压力下实现MEMS直接甲醇燃料电池的密封和进出口微管连接,其MEMS-μDMFC输出功率密度峰值达到了1.5mWcm-2;2003年9月,德国Albert-Ludwig大学的Muller等[4]报道了一种外形尺寸只有1.4×1.4×0.5mm氢氧型MEMS质子交换膜燃料电池。

该电池使用极薄的金属箔作为集流板,MEA和集流板之间的封装采用了银粉填充的环氧型导电胶,在工作电压0.4V时,输出功率密度达到了2mWcm-2;2004年8月,美国路易斯安娜大学微制造研究所Shah等[5]采用PDMS实现了MEMS氢氧燃料电池的制备和封装。

其基本方法为:首先用软光刻方法将微流场图案复制到PDMS基板上,再将MEA夹在阴、阳极PDMS基板间并在基板与MEA侧面涂抹液态PDMS,最后将电池置于70℃热板上加压固化完成封装。

在60℃下该电池输出功率密度达到了0.3mW/cm2;2006年8月,美国加州大学欧文分校Park 等[6]也报道了一种采用环氧树脂封装的MEMS氢氧燃料电池的制备方法,使用常温固化型环氧树脂,将碳化的聚酰亚胺微流场板、MEA和进出口毛细管封装为一体,采用该工艺的MEMS氢氧燃料电池峰值功率密度为1.21 mW/cm2。

在国内,清华大学微电子所王晓红、中科院上海微系统所李昕欣、哈尔滨工业大学刘晓为等课题组也对树脂封装硅基μPEMFC或μDMFC做了类似探索[1]。

上述研究初步解决了MEMS微型燃料电池的封装需求,在减小电池体积、提高电池比能量等方面获得了很大进步。

然而,与传统大尺寸燃料电池相比,目前MEMS燃料电池在单位输出性能指标和工作寿命上还存在明显差距(如输出功率密度一般相差1~2个数量级)。

而造成这一问题的关键是组装状态的差异。

传统燃料电池一般采用螺栓连接实现电池的组装,可以通过调节螺栓的紧固力使膜电极和流场板之间形成良好接触,为电化学反应过程的物料传质和电子转移提供良好的条件。

相比之下,由于受封装结构和工艺的影响,MEMS微型燃料电池中膜电极和流场板的接触状态则更多地受到封装应力的限制。

2.一种燃料电池高聚物封装方法—环氧树脂包封实验和理论分析表明燃料电池封装压力对燃料电池的输出性能有较大的影响,一般情况下,封装后的电池放置一段时间后内阻会增大导致性能下降,为此应提高电池封装的可靠性从而保证燃料电池的输出性能稳定。

借鉴微电子器件封装工艺,采用环氧树脂整体封装结构对μDMFC进行封装。

由于与微电子器件相比,μDMFC不仅要求封装结构对内部结构要起到保护作用,还要求其对内部结构提供一定的压力以减少电池的接触内阻。

因此还有必要对环氧树脂整体封装后μDMFC的内电阻变化进行测试。

μDMFC的结构包括电池内部结构和封装结构两部分,如图4所示。

电池内部结构包括MEA、密封框和不锈钢集流板三部分,其中MEA和密封框制作成一个整体,MEA两边是两片集流板,构成“三明治”结构。

封装结构完全由固化的环氧树脂构成,并“包裹”电池内部结构,实现保护内部结构和提供必需压力的作用,环状的封装结构使MEA的阴阳极暴露出来,能够与反应物充分接触反应。

在传统电池封装中,阴、阳极端板上一般有与集流板一一对准的物料的进出通道,在本实验中为了便于脱模,在电池封装结构的阴、阳极的活性区均采用镂空结构作为反应物和生成物的进出口(这要求集流板要有一定的刚度,因此实验中选用不锈钢集流板厚度为0.4mm)。

图4电池结构设计实验中用于封装的模塑型环氧树脂( Epoxy-molding compound , EMC) 是一种热固性高聚物,其力学性能明显表现为与时间-温度相关的粘弹性行为。

在固化过程中,EMC 内部发生化学交联反应,EMC 从液态转为固态,伴随着体积收缩及刚度增加,如果在几何上受到一定约束,就会在其内部引入应力,而这一应力在垂直于MEA平面上的分量(法向分量)正是整个电池夹紧力的来源[7]。

由于燃料电池对封装结构有特殊的要求,本文采用某公司生产的553-206型环氧树脂,它具有高硬度,与膜电极兼容性好、价格低廉等特点。

该环氧树脂硬度高达95(Shore-D),高硬度可以保证燃料电池内部结构获得充足的压力,与膜电极兼容性好的特点可以保证燃料电池中MEA的化学性质不会被破坏,对直接甲醇燃料电池反应物和生成物的化学稳定性好可以保证封装结构的可靠性[1]。

燃料电池的制作过程主要包括燃料电池预组装和封装两个步骤。

聚四氟乙烯(PTFE)材料的密封框密封于MEA的四周,以防止灌封过程中液态环氧树脂污染MEA,影响其电化学活性,如图5所示。

然后用阴、阳极集流板夹住MEA 和密封框组成的整体,并在集流板定位孔定位完成预组装。

(a) (b)图4 (a) MEA和密封框,(b)预组装后的燃料电池燃料电池的封装通过灌封的方法来完成。

灌封模具的材料选择PTFE,PTFE 表面能很低(临界表面张力只有1.85×10-4Ncm-1),可使封装后的燃料电池顺利脱模。

在模具内有上下凸起以形成电池物料进出口,同时向电池提供夹紧力。

封装过程如下:首先,将制备完成的燃料电池内部结构放入灌封模具中并合模;合模后的模具放置于压力平台上,压力平台通过模具对电池内部结构施加并保持一定的预压力。

然后利用灌封的方法将液态的环氧树脂注入并填充满模具的型腔,阳极集流板置于80℃烘箱中3h,使其固化。

最后,待封装结构固化完全后冷却、脱模,并在电池阳极端粘接甲醇腔盖板。

整个封装过程工艺简单,操作时间短。

微型直接甲醇燃料电封装后电池内部集流板与MEA 之间的压力来源于环氧树脂固化收缩过程中对整个被包封电池形成的静水压作用。

封装结构的最大特点是将以往电池的阴、阳极端板和紧固件三者用相同材料同时注塑为一体,提高了封装效率。

3.目前存在的问题对电池的测试在室温下进行,阳极燃料为4M甲醇水溶液,阴极通过空气自呼吸式获取氧气。

电池的极化曲线如图5所示,其最高开路电压为0.71V,峰值功率密度达到5.3mWcm-2。

利用电化学工作站测得μDMFC单位活性面积初始内电阻为2.3Ωcm2。

虽然与传统机械连接的封装方法相比,本文制备的环氧树脂整体封装结构μDMFC内阻略有偏大,但是这一数值验证了环氧树脂整体封装结构用于μDMFC封装的可行性。

分析内阻偏大原因:1.应是由于压力平台对电池内部结构施加的预压力不够导致各部分接触电阻较大所引起,这一问题可通过后续工艺优化方案加以解决。

2.环氧树脂是一种粘弹性材料,在外加热-机械载荷作用下具有应力松弛特性。

应力松弛可能会导致固化后的环氧封装结构对电池内部结构的压力变小,接触电阻以及电池内阻逐渐变大。

3.由于工艺原因,环氧树脂在凝固过程中会产生表面气泡、裂纹等缺陷,导致封装压力下降。

因此,测试环氧封装结构以及电池的长期运行性能是很有必要的。

在电池封装后150天的时间内,燃料电池单位活性面积内电阻持续保持在约2.3Ωcm2(上下波动率≤10%),如图6性[1]。

内阻 / 时间 /天图6.电阻随时间变化曲线 4.今后的研究方向和建议固化工艺是电子封装的一项重要工艺,它是使封装材料、基板以及硅片长时间保持在l50℃—200℃的高温下,使封装材料充分流动,然后冷却固化成型。

在固化过程中,塑料中的环氧分子在固化剂和促进剂作用下,环氧键被打开,使塑料从链状分子结构向网状分子结构转变,同时放出气体,在塑封中产生气孔。

冷却时封装聚合物分子链相互交联逐渐增加,液态转变为固态,产生体积收缩,同时材料的刚度随之增加。

当它的收缩受到周围材料的约束时,就会产生相应的应力、应变场,冷却后就会出现残余应力,当该应力超过一定程度时就会产生损伤或缺陷[8]。

上面提到高聚物封装过程中出现的问题,针对蠕变失效这一问题今后的研究的方向是分析蠕变失效的原因,蠕变失效对燃料电池性能的影响程度的大小,选择性能更好的抗蠕变的高聚物或向环氧树脂中添加合适的化学添加剂来减少蠕变。

针对封装过程中环氧树脂表面产生的裂纹和气泡问题,解决方法是一方面在制作环氧树脂填充物后对环氧树脂抽真空,把环氧树脂中的气泡释放出来,另一方面找出裂缝产生的原因,改进封装工艺,避免裂缝产生。