箱梁吊车安装计算书

吊车梁计算书

吊车梁计算书同济大学 3D3S 软件*****吊车梁计算书*****工程名:设计单位:计算人:计算时间:Thu Jun 16 11:23:23 2016工程负责人:检查:审核:[设计资料]吊车数:1台吊车工作级别:A1-A3吊车的轮数2吊车轮子间间距a1=0.25m, a2=3m, a3=0m最大轮压标准值42.3KN横向荷载标准值1.5KN竖向轮压动力系数1.05钢材类型:Q235支座形式:突缘式吊车梁长度6m轨道高度120mm建筑允许高度10m控制挠度值1/800欠载系数0受拉翼缘与腹板连接处焊缝及附近的主体金属疲劳应力幅0N/mm^2 横向加劲肋端点处手工焊缝附近的主体金属疲劳应力幅0N/mm^2 无制动结构支撑数:0(1)截面特征计算吊车梁高度h=400 mm腹板厚度tw=6 mm上翼缘宽度bs=250 mm上翼缘厚度ts=10 mm下翼缘宽度bx=200 mm下翼缘厚度tx=10 mm吊车梁截面面积A=6780 mm^2吊车梁X轴惯性矩Ix=1.97184e+008 mm^4吊车梁X轴抵抗矩Wx1=1.0623e+006 mm^3吊车梁X轴抵抗矩Wx2=919785 mm^3吊车梁Y轴抵抗矩Wy=157555 mm^3吊车梁上翼缘截面对Y轴抵抗矩Wy1=104167 mm^3(2)内力计算荷载增大系数η1 =1.05吊车竖向荷载标准值 P=1.05x42.3=44.415KN吊车竖向荷载设计值 P=1.4x1.05x1.05x42.3=65.29KN吊车横向荷载标准值 T=1.5KN吊车横向荷载设计值 T=1.4x1.5=2.1KN吊车梁的最大设计弯矩 Mmax=110.177 kN*m吊车梁的最大设计弯矩处相应的设计剪力 Vc=48.968 kN梁端支座处的最大设计剪力 Vcmax=97.935 kN吊车梁在水平荷载作用下的最大设计弯矩 MTmax=3.544 kN*m 局部承压验算的集中荷载设计值 F=62.181 kN(3)承载力验算1)强度验算上翼缘:最大正应力σ=Mmax/Wx1 + MTmax/Wy1=137.74N/mm2<="" p="">下翼缘:最大正应力σ=Mmax/Wx2 =119.79 N/mm^2<="" p="">腹板:最大剪应力τ=1.2Vcmax/h0/tw =51.54 N/mm^2<="" p="">ψ=1,lz=50+2x120+5x10=340 mm局部压应力σc=ψF/tw/lz =30.48 N/mm^2<="" p="">2)整体稳定验算因 6000/250=24>13 ,所以需要验算吊车梁的整体稳定梁的整体稳定系数Фb = 0.808整体稳定应力σ=Mmax/Фb/Wx1 + MTmax/Wy1=162.43N/mm^2<="" p="">3)刚度验算吊车梁的竖向挠度验算按一台吊车荷载标准值作用下产生的最大弯矩 Mkx=74.95 kN*m 挠度 v=Mkx*l*l/10/E/Ix=6.64mm < [v]=7.5mm,满足4)疲劳验算本吊车为A1-A3工作级别吊车,不必进行疲劳验算。

吊车梁计算书

简支焊接工字型钢吊车梁设计输出文件************************************************************************************************* 简支焊接工字型钢吊车梁设计输出文件输出结果文件:吊车梁计算书.pdf设计依据:《建筑结构荷载规范》(GB50009-2012)、《钢结构设计规范》(GB50017-2003)设计程序:PKPM系列钢结构设计软件STS(PKPM2010 V2.1版)设计时间:2014年 7月 28日************************************************************************************************* (一)设计信息1、基本信息吊车梁跨度(mm):6000相邻吊车梁跨度(mm):6000吊车台数 :2第一台的序号:1第二台的序号(只有一台时=0):1吊车梁的类型:无制动结构钢材钢号:Q345计算方式:验算截面2、吊车数据:(除特殊说明,重量单位为 t;长度单位为 m)P P55035505504650图1 吊车1几何尺寸示意图 (mm)序号起重量工作级别一侧轮数最大轮压最小轮压小车重吊车宽度轨道高度卡轨力系数轮距15A1~A3软钩 27.90 2.95 1.70 4.6500.1340.00 3.553、截面几何参数 (mm)吊车梁总高:450.000腹板的厚度:6.000上翼缘的宽度:300.000上翼缘的厚度:12.000下翼缘的宽度:200.000下翼缘的厚度:10.000连接吊车轨道的螺栓孔直径:30.000连接制动板的螺栓孔直径:0.000连接轨道的螺栓孔到吊车梁中心的距离:80.000连接制动板的螺栓孔到制动板边缘的距离:0.0004、吊车梁、制动梁的净截面截面特性:吊车梁重心位置(相对于下翼缘下表面)(m):0.250262 吊车梁对于x轴的惯性矩(m 4): 0.000269379 吊车梁对于x轴的抵抗矩(m 3): 0.00134866 制动梁对于y轴的惯性矩(m 4): 2.2338e-005 制动梁对于y轴的抵抗矩(m 3): 0.00014892(二)计算结果1、吊车梁截面内力计算:(1)梁绝对最大竖向、水平弯矩(标准值)计算:P P 6000272511002175PP图2 梁绝对最大竖向、水平弯矩(标准值)计算简图 (mm)最大弯矩对应梁上的轮子序号(从左到右):2 最大弯矩对应梁上有几个轮:2最大弯矩对应轮相对梁中点的距离(轮在中点左为正):0.275 吊车最大轮压(标准值)产生的最大竖向弯矩:191.768 吊车横向水平荷载(标准值)产生的最大水平弯矩:4.879 吊车最大轮压(kN),按每台吊车一侧的轮数排列: 77.475 77.475 77.475 77.475吊车横向水平荷载(kN),按每台吊车一侧的轮数排列: 1.971 1.971 1.971 1.971吊车轮距,按每台吊车一侧的轮数排列: 3.550 1.100 3.550(2)梁绝对最大竖向、水平弯矩(设计值)计算:绝对最大竖向弯矩:287.536绝对最大水平弯矩(由横向水平制动力产生):6.831考虑其他荷载作用时绝对最大竖向弯矩设计值增大:0.000 考虑其他荷载作用时绝对最大水平弯矩设计值增大:0.000(3)梁绝对最大剪力(设计值)计算:P P 6000110035501350P P图3 梁绝对最大剪力(设计值)计算简图 (mm)绝对最大剪力(标准值):158.179 绝对最大剪力(设计值):237.173计算最大剪力对应的轮子序号(从左往右):2考虑其他荷载作用时绝对最大剪力设计值增大:0.0002、吊车梁上翼缘宽厚比计算:吊车梁上翼缘自由外伸宽度与其厚度的比值B f /T f = 12.250 ≤ [B f /T f ] = 12.3803、吊车梁截面强度验算:(1)梁截面应力、局部挤压应力计算:上翼缘最大应力σu = 259.070 ≤ [σu ] = 300 下翼缘最大应力σd = 267.131 ≤ [σd ] = 300 平板支座时的剪应力τ = 97.249 ≤ [τ] = 175 突缘支座时的剪应力τ1 = 110.829 ≤ [τ1] = 175吊车最大轮压作用下的局部挤压应力σc = 50.215 ≤ [σc ] = 300吊车横向荷载作用下的制动梁(或桁架)边梁的应力σ = 0.000 ≤ [σ] = 300(2)无制动结构的吊车梁整体稳定计算:吊车梁对于x轴的毛截面抵抗矩(m 3): 0.00160966 吊车梁对于y轴的毛截面抵抗矩(m 3): 0.00018 整体稳定系数:0.770整体稳定应力σstab = 269.804 ≤ [σstab ] = 3004、梁竖向挠度计算:注:吊车荷载按起重量最大的一台吊车确定,采用标准值 最大一台吊车竖向荷载标准值作用下的最大弯矩:118.537 考虑其他荷载作用时绝对最大竖向弯矩标准值增大:0.000 吊车梁最大挠度(mm):7.045挠跨比V t /L = 1/851.608 ≤ 1/8005、连接焊缝验算:(1)突缘式支座端板和角焊缝计算(mm):支座端板的宽度:200.000 支座端板的厚度:8.000吊车梁下翼缘与腹板的角焊缝厚度:6.000 支座端板与吊车梁腹板的角焊缝厚度:6.000(2)平板式支座加劲肋和角焊缝计算(mm):平板式支座加劲肋的宽度:90.000平板式支座加劲肋的厚度:8.000支座加劲肋与吊车梁腹板的角焊缝厚度:6.0006、其他计算结果:(1)梁截面加劲肋计算 (mm):梁腹板高厚比h0/t w: 71.333计算只需配横向加劲肋横向加劲肋的最大容许间距(mm):750.000横向加劲肋的宽度(mm):90.000横向加劲肋的厚度(mm):6.000计算结果: (σ/σcr)2+(τ/τcr)2+(σc/σc,cr) = 0.499≤1,横加劲肋区格验算满足。

吊车吊装计算

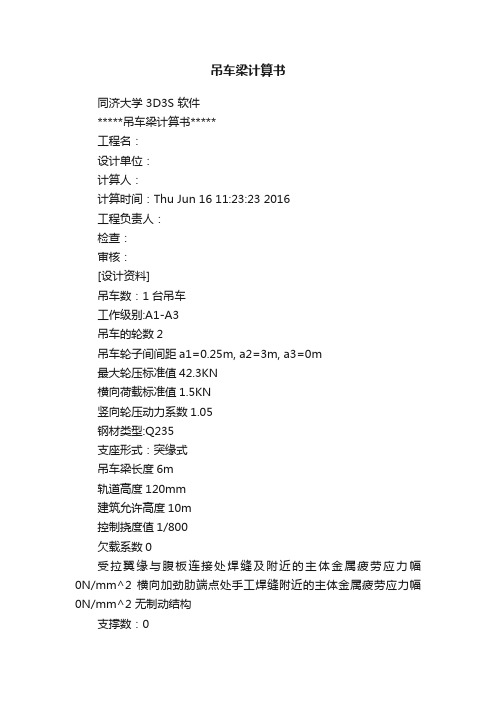

8.1、主冷箱内大件设备的吊装计算 〔一〕下塔的吊装计算〔1〕下塔的吊装参数设备直径:φ4.2m 设备高度:21.71m 设备总重量:52.83T〔2〕主吊车吊装计算 ① 设备吊装总荷重: P=P Q +P F =52.83+3.6 =56.43t 式中:P Q — 设备吊装自重 P Q =52.83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3.6t ② 主吊车性能预选用为:选用260T 履带吊〔型号中联重科QUY260〕 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2.8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos 〔S -F 〕/L = arc cos 〔16-1.5〕/53 =74.12°附:上塔〔上段〕吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-〔H -E 〕ctg α-D/2=53cos74.12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H — 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36.5mE — 臂杆底铰至地面的高度,E=2m D — 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56.43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

〔3〕溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择〔9-1〕×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装平安校核:因为21.44t〈36t,所以75T汽车吊能够满足吊装要求。

吊车吊装方案计算

8。

1、主冷箱内大件设备的吊装计算 (一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4。

2m 设备高度:21。

71m 设备总重量:52.83T(2)主吊车吊装计算 ① 设备吊装总荷重:P=P Q +P F =52.83+3.6 =56。

43t 式中:P Q — 设备吊装自重 P Q =52。

83tP F — 设备吊装吊索及平衡梁的附加重量,取P F =3。

6t ② 主吊车性能预选用为:选用260T 履带吊(型号中联重科QUY260) 回转半径:16m 臂杆长度:53m 起吊能力:67t 履带跨距:7.6 m 臂杆形式:主臂形式 吊装采用特制平衡梁 钩头选用160t/100t 吊钩,钩头重量为2。

8吨 吊车站位:冷箱的西面 ③ 臂杆倾角计算:α=arc cos(S -F )/L = arc cos(16—1.5)/53 =74。

12°附:上塔(上段)吊车臂杆长度和倾角计算简图式中:S — 吊车回转半径:选S=16mF — 臂杆底铰至回转中心的距离,F=1.5m L — 吊车臂杆长度,选L=53m ④ 净空距离A 的计算: A=Lcos α-(H -E)ctg α-D/2=53cos74。

12°-(36.5-2) ctg74.12°-5/2=2.1m式中:H - 设备吊装时距臂杆最近的最高点b 至地面的高度,选H=36。

5mE - 臂杆底铰至地面的高度,E=2m D - 设备直径:D=4.2m ,取D=5 m以上计算说明所选的吊车性能能满足吊装需求 ⑤ 主吊车吊装能力选用校核:吊装总荷重/起吊能力=P/Q=56。

43/67=84.22% 经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算① 受力计算 F=② 溜尾吊车的选择(9-1)×52.8321.71-1-1=21.44t辅助吊车选用为:75T汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21。

主梁吊装计算书

主梁吊装计算书为输出位移的荷载集合 - 荷载集合 1 << 荷载组合/荷载工况/包络简要表 >> 简要名称名称类型说明------------ ------------------------------ ---------- ------------在该荷载集合内没有生成简要名称。

所有的荷载名称长度要小于8个字符。

------------ ------------------------------ ---------- ------------<< 选择的荷载工况/荷载组合详细列表 >>[选择的荷载工况]荷载工况分析类型说明静力荷载工况详细类型---------- --------- --------- -----------------GK0 静力恒荷载 (D)为输出反力的荷载集合 - 荷载集合 1<< 荷载组合/荷载工况/包络简要表 >>简要名称名称类型说明------------ ------------------------------ ---------- ----------在该荷载集合内没有生成简要名称。

所有的荷载名称长度要小于8个字符。

------------------------------< 选择的荷载工况/荷载组合详细列表 >> [选择的荷载工况] 荷载工况分析类型说明静力荷载工况详细类型---------- --------- ----- -----------------GK0 静力恒荷载 (D) 为输出单元的荷载集合 - 荷载集合 1 << 荷载组合/荷载工况/包络简要表 >> 简要名称名称类型说明------------ --------------------在该荷载集合内没有生成简要名称。

所有的荷载名称长度要小于8个字符。

------------ ------------------------------ ---------- ---------<< 选择的荷载工况/荷载组合详细列表 >> [选择的荷载工况] 荷载工况分析类型说明静力荷载工况详细类型---------- --------- ------ ---------------------GK0 静力恒荷载 (D)按默认形式打印节点位移和旋转单位体系: N , mm______________________________节点工况 UX UY UZ RX RY RZ------ -------- ---- ----------- ----------- ----------- ------1 GK0 -0.010 0.000 -1.313 0.0 0.0 0.02 GK0 -0.003 0.000 -1.348 0.0 -0.0 0.03 GK0 0.020 0.000 -1.156 0.0 0.0 0.04 GK0 0.000 0.000 -1.314 0.0 -0.0 0.05 GK0 0.015 0.000 -1.211 0.0 -0.0 0.06 GK0 0.015 0.000 -1.347 0.0 0.0 0.07 GK0 -0.013 0.000 -1.195 0.0 -0.0 0.08 GK0 0.000 0.000 -1.477 0.0 0.0 0.09 GK0 0.000 0.000 0.000 0.0 0.0 0.0梁单元的内力 - 按材料简要输出最大最小值单位体系: N , mm_________________________________________* 长度: 两节点之间的距离[ SECTION NAME : 1200X600X20X30 , SECTION ID : 1 , SECTION SHAPE : B ][ SECTION SIZE ] H:1200 B:600 tw:20 tf1:30 C:0 tf2:0** MAX单元 COM 工况位置轴力剪力-y 剪力-z 扭矩弯矩-y 弯矩-z 长度------ --- ---------------- --- ---------- ---------- ---------- --------- ------- 7 AXL GK0 1 I 107383.6 0.0 -16659.8 0.0 -1.1e+007 0.0 4527.811 SHY GK0 1 I 39973.2 0.0 -27763.8 0.0 -7.4e+007 0.0 4520.176 SHZ GK0 1 J -68772.6 0.0 37809.6 0.0 -7.9e+007 0.0 4505.605 TOR GK0 1 I -69784.1 0.0 -38822.6 0.0 -7.4e+007 0.0 4511.752 MTY GK0 1 J -67487.6 0.0 12064.4 0.0 3.7e+007 0.0 4505.607 MTZ GK0 1 I 107383.6 0.0 -16659.8 0.0 -1.1e+007 0.0 4527.81** MIN单元 COM 工况位置轴力剪力-y 剪力-z 扭矩弯矩-y 弯矩-z 长度------ --- ---------------- --- ---------- ---------- ---------- --------- ----- 5 AXL GK0 1 I -69784.1 0.0 -38822.6 0.0 -7.4e+007 0.0 4511.751 SHY GK0 1 I 39973.2 0.0 -27763.8 0.0 -7.4e+007 0.0 4520.175 SHZ GK0 1 I -69784.1 0.0 -38822.6 0.0 -7.4e+007 0.0 4511.755 TOR GK0 1 I -69784.1 0.0 -38822.6 0.0 -7.4e+007 0.0 4511.756 MTY GK0 1 J -68772.6 0.0 37809.6 0.0 -7.9e+007 0.0 4505.607 MTZ GK0 1 I 107383.6 0.0 -16659.8 0.0 -1.1e+007 0.0 4527.81按默认形式打印梁单元的内力和弯矩单位体系: N , mm__________________________________单元材料截面工况位置轴力剪力-y 剪力-z 扭矩弯矩-y 弯矩-z------ ------ ------ ------------ --- ---------- ---------- ---------- ---------1 1 1 GK0 I 39973.2 0.0 -27763.8 0.0 -7.42e+007 0.0J 37294.1 0.0 503.3 0.0 -1.26e+007 0.02 1 1 GK0 I -66076.8 0.0 -16202.6 0.0 2.78e+007 0.0J -67487.6 0.0 12064.4 0.0 3.71e+007 0.0 3 1 1 GK0 I 41838.9 0.0 808.0 0.0 -1.14e+007 0.0J 43882.9 0.0 29075.0 0.0 -7.89e+007 0.0 4 1 1 GK0 I 96601.5 0.0 -11345.3 0.0 -0.0 0.0J 99921.3 0.0 16921.7 0.0 -1.26e+007 0.0 5 1 1 GK0 I -69784.1 0.0 -38822.6 0.0 -7.42e+007 0.0J -67740.0 0.0 -10555.5 0.0 3.71e+007 0.0 6 1 1 GK0 I -67361.8 0.0 9542.6 0.0 2.78e+007 0.0J -68772.6 0.0 37809.6 0.0 -7.89e+007 0.0 7 1 1 GK0 I 107383.6 0.0 -16659.8 0.0 -1.14e+007 0.0J 104235.9 0.0 11607.2 0.0 -0.0 0.0梁单元的应力 - 按材料简要输出最大最小值单位体系: N , mm_________________________________________[ SECTION NAME : 1200X600X20X30 , SECTION ID : 1 , SECTION SHAPE : B ] [ SECTION SIZE ] H:1200 B:600 tw:20 tf1:30 C:0 tf2:0** MAX单元COM工况位置轴力剪力-y 剪力-Z (+y)-弯矩-(-y) (+z)-弯矩-(-z)------ --- ---------------- --- --------- --------- --------- --------- - 7 AXL GK0 1 I 1.3 0.0 -0.4 0.0 0.0 0.4 -0.41 SHY GK0 1 I 0.5 0.0 -0.7 0.0 0.0 2.6 -2.66 SHZ GK0 1 J -0.8 0.0 0.9 0.0 0.0 2.7 -2.77 BY+ GK0 1 I 1.3 0.0 -0.4 0.0 0.0 0.4 -0.47 BY- GK0 1 I 1.3 0.0 -0.4 0.0 0.0 0.4 -0.46 BZ+ GK0 1 J -0.8 0.0 0.9 0.0 0.0 2.7 -2.72 BZ- GK0 1 J -0.8 0.0 0.3 0.0 0.0 -1.3 1.3** MIN单元 COM工况位置轴力剪力-y 剪力-Z(+y)-弯矩-(-y) (+z)-弯矩-(-z)------ --- ---------------- --- --------- --------- --------- --------5 AXL GK0 1 I -0.9 0.0 -1.0 0.0 0.0 2.6 -2.61 SHY GK0 1 I 0.5 0.0 -0.7 0.0 0.0 2.6 -2.65 SHZ GK0 1 I -0.9 0.0 -1.0 0.0 0.0 2.6 -2.65 BY+ GK0 1 I -0.9 0.0 -1.0 0.0 0.0 2.6 -2.65 BY- GK0 1 I -0.9 0.0 -1.0 0.0 0.0 2.6 -2.62 BZ+ GK0 1 J -0.8 0.0 0.3 0.0 0.0 -1.3 1.36 BZ- GK0 1 J -0.8 0.0 0.9 0.0 0.0 2.7 -2.7按默认形式打印梁单元的应力位体系: N , mm____________________________单元材料截面工况位置轴力剪力-y 剪力-z(+y)-弯矩-(-y) (+z)-弯矩-(-z) ------ ------ ------ ------------ --- --------- --------- --------- ------ 1 1 1 GK0 I 0.5 0.0 -0.7 0.0 0.0 2.6 -2.6J 0.5 0.0 0.0 0.0 0.0 0.4 -0.02 1 1 GK0 I -0.8 0.0 -0.4 0.0 0.0 -1.0 1.0J -0.8 0.0 0.3 0.0 0.0 -1.3 1.33 1 1 GK0 I 0.5 0.0 0.0 0.0 0.0 0.4 -0.4J 0.5 0.0 0.7 0.0 0.0 2.7 -2.74 1 1 GK0 I 1.2 0.0 -0.3 0.0 0.0 0.0 0.0J 1.2 0.0 0.4 0.0 0.0 0.4 -0.45 1 1 GK0 I -0.9 0.0 -1.0 0.0 0.0 2.6 -2.6J -0.8 0.0 -0.3 0.0 0.0 -1.3 1.36 1 1 GK0 I -0.8 0.0 0.2 0.0 0.0 -1.0 1.0J -0.8 0.0 0.9 0.0 0.0 2.7 -2.77 1 1 GK0 I 1.3 0.0 -0.4 0.0 0.0 0.4 -0.4J 1.3 0.0 0.3 0.0 0.0 0.0 0.0按默认形式打印反力和弯矩单位体系: N , mm__________________________节点工况 FX FY FZ MX MY MZ------ -------- ---- ----------- ----------- ----------- -----------4 GK0 -97265.5 0.0 0.0 0.0 0.0 0.08 GK0 104880.2 0.0 0.0 0.0 0.0 0.09 GK0 -7614.7 0.0 223675.6 0.0 0.0 0.0反力的总和______________________________工况 SUM-FX SUM-FY SUM-FZ-------- ---- ----------- ----------- ----------- GK0 0.0 0.0 223675.6局部输出反力和弯矩的单位体系: N , mm______________________节点工况 FX FY FZ MX MY MZ------ -------- ---- ----------- ----------- ----------- --按默认形式打印桁架单元的内力单位体系: N , mm______________________________单元材料截面工况内力-I 内力-J ------ ------ ------ -------- ---- ----------- ----------- 8 1 2 GK0 67748.2 70798.49 1 2 GK0 65166.3 68474.410 1 2 GK0 130932.8 133786.311 1 2 GK0 128285.2 131335.4按默认形式打印桁架单元的应力单位体系: N , mm ______________________________单元材料截面工况应力-I 应力-J ------ ------ ------ -------- ---- ----------- ----------- 8 1 2 GK0 8.6 9.09 1 2 GK0 8.3 8.710 1 2 GK0 16.7 17.011 1 2 GK0 16.3 16.7。

10吨吊车梁计算书

10 吨吊车梁计算书| 简支焊接工字型钢吊车梁设计输出文件|| 输入数据文件:10 || 输出结果文件:10.out || 设计依据: 建筑结构荷载规范GB50009-2001 || 钢结构设计规范GB50017-2019 || 设计时间: 2019 年8 月4 日|--- | 吊车数据:(除注明外,重量单位为t ;长度单位为m) | | ------------------------------------------------------------------------------- | | 序号起重量工作级别一侧轮数Pmax Pmin 小车重吊车宽度轨道高度| | ------------------------------------------------------------------- | | 1 10 电动单梁2 7.24 2.21 1.003.436 0.140 || 卡轨力系数a : 0.00 || 轮距:3.000 | ----------------------------------------| 输入数据说明:|| Lo: 吊车梁跨度|| Lo2: 相邻吊车梁跨度|| SDCH: 吊车台数|| DCH1: 第一台的序号|| DCH2: 第二台的序号(只有一台时=0)|| KIND: 吊车梁的类型,/1无制动结构/2 制动桁架/3 制动板/ || IG1: 钢材钢号,/3.Q235/16.Q345/ || IZXJM: 自选截面/1. 程序自动选择截面/0. 验算截面/ || || H: 吊车梁总高|| DB: 腹板的厚度|| B: 上翼缘的宽度|| TT: 上翼缘的厚度|| B1: 下翼缘的宽度|| T1: 下翼缘的厚度|| D1: 连接吊车轨道的螺栓孔直径|| D2: 连接制动板的螺栓孔直径|| E1: 连接轨道的螺栓孔到吊车梁中心的距离|| E2: 连接制动板的螺栓孔到制动板边缘的距离|| |===== 输入数据=====Lo Lo2 SDCH DCH1 DCH2 KIND IG1 IZXJM6.000 6.000 2 1 1 1 16 0H DB B TT B1 T1 D1 D2 E1 E2 0.520 0.0060 0.280 0.012 0.250 0.012 0.0220.000 0.080 0.000===== 计算结果=====--- | | | ===== 梁绝对最大竖向、水平弯矩(标准值)计算===== | | | | BWH: 最大弯矩对应梁上的轮子序号(从左到右) | | EWH: 最大弯矩对应梁上有几个轮| | CSS: 最大弯矩对应轮相对梁中点的距离,(轮在中点左为正) | | MP: 吊车最大轮压(标准值)产生的最大竖向弯矩| | MT: 吊车横向水平荷载(标准值) 产生的最大水平弯矩| | P(J): 吊车最大轮压(kN), 按每台吊车一侧的轮数排列| | T(J): 吊车横向水平荷载(kN), 按每台吊车一侧的轮数排列| | CC(J): 吊车轮距, 按每台吊车一侧的轮数排列| -------------------------------------------------------------------------------------------------------------------------- BWH EWHCSS MP MT3 3 0.427 204.013 9.299P(J) 71.003 71.003 71.003 71.003T(J) 3.236 3.236 3.236 3.236CC(J) 3.000 0.436 3.000--- | | | ===== 梁绝对最大竖向、水平弯矩(设计值) 计算===== | | | | MPP: 绝对最大竖向弯矩| | MTT: 绝对最大水平弯矩(由横向水平制动力产生) | | Madd: 考虑其他荷载作用时绝对最大竖向弯矩设计值增大| | MTadd: 考虑其他荷载作用时绝对最大水平弯矩设计值增大| ----------------- MPP MTT Madd MTadd305.896 13.018 0.000 0.000--- | | | ===== 梁绝对最大剪力(设计值) 计算===== | | | | Qmaxk: 绝对最大剪力( 标准值) | | Qmax: 绝对最大剪力( 设计值) | | MM: 计算最大剪力对应的轮子序号(从左往右) | | Qadd: 考虑其他荷载作用时绝对最大剪力设计值增大| --------------------------------------------------------------------------------------------------------- QMAXk QMAX MMQadd167.188 250.681 2 0.000--- | | | ===== 吊车梁、制动梁的净截面截面特性计算===== | | | | YCJ: 吊车梁重心位置(相对于下翼缘下表面m) || JXJ: 吊车梁对于x轴的惯性矩(mM) || WXJ: 吊车梁对于x轴的抵抗矩(m A3) || JYJ: 制动梁对于y轴的惯性矩(m A4) | | WYJ: 制动梁对于y轴的抵抗矩(mA3) | ------------------------------------------------------------------------------- YCJ JXJ WXJ JYJ WYJ 0.255155E+00 0.437063E-030.165026E-02 0.185515E-04 0.132511E-03--- | | | 吊车梁上翼缘宽厚比计算| | | | Bf/Tf: 吊车梁上翼缘自由外伸宽度与其厚度的比值| ------------------------------------------------------------------------------ Bf/Tf = 11.417--- | | | = | | DM: ====梁截面应力、局部挤压应力计算 ===== | | | | CM: 上翼缘最大应力下翼缘最大应力 | | TU: 平板支座时的剪应力 | | TU1: 突缘支座时的剪应力| | JBJYYL: 吊车最大轮压作用下的局部挤压应力 | | CMZj: 吊车横向荷载作用下的制 动梁(或桁架 ) 边梁的应力 |CM DM TU TU1 JBJYYL CMZJ283.607 178.581 87.990 101.081 44.604 0.000 CM = 283.607DM= 178.581TU= 87.990TU1 = 101.081JBJYYL = 44.604CMZJ = 0.000 --- | | | ===== 无制动结构的吊车梁整体稳定计算 ===== | | | | Wx: 吊车梁对于 x 轴的毛截面抵抗矩(m A 3) || Wy: 制动梁对于y 轴的毛截面抵抗矩(m^3) | | Faib: 整体 稳定系数 | | ZTWDYL: 整体稳定应力 | --------------------------------------------------------------------------------- Wx Wy Faib ZTWDYL0.188021E-02 0.156800E-03 0.718 309.569ZTWDYL = 309.569--- | | | ===== 梁竖向挠度计算 ===== | |注:吊车荷载按起重量最大的一台吊车确定,采用标准值 | | | | MPN: 最大一台吊车竖向荷载标准值作用下的最大弯矩 | | MKadd: 考虑其他荷载作用时绝对最大竖向弯矩标准值增大 | | L/f:吊车梁跨度与竖向挠度之比 | ---------------------------------------------------------------------------- MPN MKadd L/F122.213 0.000 1321.599L/F = 1321.599 >= [L/F] = 500.000--- | | | ===== 梁截面加劲肋计算 ===== | | 梁腹板高厚比 h0/tw= 82.667 | | 计算只需配横向加劲肋 | |A1: 横向加劲肋的最大容许间距 ||BP,TP:横向加劲肋的宽度 , 厚度 | ------------------ A1 BP TP0.750 0.090 0.006计算结果:0.417 < 1,横加劲肋区格验算满足--- | | | ===== 突缘式支座端板和角焊缝计算===== | | | | SB: 支座端板的宽度|| ST: 支座端板的厚度| | HF1: 吊车梁下翼缘与腹板的角焊缝厚度| | HF2: 支座端板与吊车梁腹板的角焊缝厚度| ------------------------------------------------------------------------------------------------- SB ST HF1 HF20.190 0.008 0.006 0.006--- | | | ===== 平板式支座加劲肋和角焊缝计算===== | | | | PSB: 平板式支座加劲肋的宽度| | PST: 平板式支座加劲肋的厚度| | HF3: 支座加劲肋与吊车梁腹板的角焊缝厚度| ----------------------------------------------------------------------------- PSB PST HF30.120 0.010 0.006--- | | | ===== 吊车梁总重量和刷油面积计算===== | | | | WW: 吊车梁总重量(包括加劲肋,端板等)(t) || BPF: 刷油面积(m A2) | ------------------------------------------------------------------------- WW BPF0.483 14.424 --- | | | ===== 吊车轮压传至柱牛腿的反力计算===== | | (结果为标准值, 单位kN, 用于计算排架) || | | RMAX: 吊车最大轮压传至柱牛腿的反力| | RMIN: 吊车最小轮压传至柱牛腿的反力| | TMAX: 吊车横向荷载传至两侧柱上的总水平力| | WT: 最大的一台吊车桥架重量| | Wt= 吊车总重-额定起重量(硬钩吊车-0.7* 额定起重量) | | MM1: 产生最大反力时压在支座上的轮子的序号| ------------------------------------------------------------------------------- RMAX RMIN TMAX WT MM1202.689 61.871 18.477 87.282 3--- | | | ===== 吊车梁与柱的连接计算===== | | TQmaxK: 吊车横向荷载产生的最大水平剪力标准值| | TQmax: 吊车横向荷载产生的最大水平剪力设计值| | NHSBolt: 吊车梁与柱的连接需要高强度螺栓个数| | (摩擦型高强度螺栓d=20 10.9 级钢丝刷除绣表面处理) | ---------------------------------------------------------------------------------- TQmaxK TQmax NHSBolt7.620 11.202 1===== 设计满足===== ===== 计算结束=====。

吊车吊装计算资料

吊车吊装计算资料实用标准文案8.1、主冷箱内大件设备的吊装计算(一)下塔的吊装计算(1)下塔的吊装参数设备直径:φ4.2m设备高度:21.71m设备总重量:52.83t附于:上塔(上段)吊车臂杆长度和倾角排序体图dd1hh1下塔bacl臂杆中心αhsefo回转中心(2)主吊车吊装计算①设备吊装总荷重:p=pq+pf=52.83+3.6=56.43t式中:pq―设备吊装自重pq=52.83tpf―设备吊装吊索及均衡梁的额外重量,挑pf=3.6t②主吊车性能初选用为:采用260t履带吊(型号中联重科quy260)回转半径:16m臂杆长度:53m塔式起重能力:67t履带跨距:7.6m臂杆形式:主臂形式吊装使用特制均衡梁钩头采用160t/100t吊钩,钩头重量为2.8吨吊车站位:冷箱的西面③臂杆倾角排序:α=arccos(s-f)/l=arccos(16-1.5)/53=74.12°精彩文档实用标准文案式中:s―吊车回转半径:挑选s=16mf―臂杆底铰至回转中心的距离,f=1.5ml―吊车臂杆长度,选l=53m④净空距离a的计算:a=lcosα-(h-e)ctgα-d/2=53cos74.12°-(36.5-2)ctg74.12°-5/2=2.1m式中:h―设备吊装时距臂杆最近的最高点b至地面的高度,挑选h=36.5me―臂杆底铰至地面的高度,e=2md―设备直径:d=4.2m,取d=5m以上排序表明选好的吊车性能能够满足用户吊装市场需求⑤主吊车吊装能力采用校核:吊装总荷重/起吊能力=p/q=56.43/67=84.22%经过校核,选用的主吊车能够满足吊装要求。

(3)溜尾吊车的吊装计算①受力排序f=(9-1)×52.8321.71-1-1=21.44t9mg21.71m1.0mqf1mq26m附:下塔滚尾吊车受力排序体图②滚尾吊车的挑选精彩文档新颖标准文案辅助吊车选用为:75t汽车吊臂杆长度:12m;回转半径:7m;起吊能力:36t;吊装安全校核:因为21.44t〈36t,所以75t汽车吊能满足用户吊装建议。

吊车梁计算书

简支焊接工字型钢吊车梁设计输出文件************************************************************************************************* 简支焊接工字型钢吊车梁设计输出文件输出结果文件:吊车梁计算书.pdf设计依据:《建筑结构荷载规范》(GB50009-2012)、《钢结构设计规范》(GB50017-2003)设计程序:PKPM系列钢结构设计软件STS(PKPM2010 V2.1版)设计时间:2013年 4月 26日************************************************************************************************* (一)设计信息1、基本信息吊车梁跨度(mm):6000相邻吊车梁跨度(mm):6000吊车台数 :1第一台的序号:1第二台的序号(只有一台时=0):0吊车梁的类型:无制动结构钢材钢号:Q345计算方式:验算截面2、吊车数据:(除特殊说明,重量单位为 t;长度单位为 m)P P60040006005200图1 吊车1几何尺寸示意图 (mm)序号起重量工作级别一侧轮数最大轮压最小轮压小车重吊车宽度轨道高度卡轨力系数轮距120.05A4,A5软钩 216.50 3.557.00 5.2000.1200.0043、截面几何参数 (mm)吊车梁总高:700.000腹板的厚度:8.000上翼缘的宽度:230.000上翼缘的厚度:12.000下翼缘的宽度:230.000下翼缘的厚度:12.000连接吊车轨道的螺栓孔直径:30.000连接制动板的螺栓孔直径:0.000连接轨道的螺栓孔到吊车梁中心的距离:80.000连接制动板的螺栓孔到制动板边缘的距离:0.0004、吊车梁、制动梁的净截面截面特性:吊车梁重心位置(相对于下翼缘下表面)(m):0.325737吊车梁对于x轴的惯性矩(m4): 0.000767947吊车梁对于x轴的抵抗矩(m3): 0.00205189制动梁对于y轴的惯性矩(m4): 7.505e-006制动梁对于y轴的抵抗矩(m3): 6.52609e-005(二)计算结果1、吊车梁截面内力计算:(1)梁绝对最大竖向、水平弯矩(标准值)计算:P P300030006000图2 梁绝对最大竖向、水平弯矩(标准值)计算简图 (mm)最大弯矩对应梁上的轮子序号(从左到右):1最大弯矩对应梁上有几个轮:1最大弯矩对应轮相对梁中点的距离(轮在中点左为正):0.000吊车最大轮压(标准值)产生的最大竖向弯矩:242.723吊车横向水平荷载(标准值)产生的最大水平弯矩:9.930吊车最大轮压(kN),按每台吊车一侧的轮数排列:161.816 161.816吊车横向水平荷载(kN),按每台吊车一侧的轮数排列:6.620 6.620吊车轮距,按每台吊车一侧的轮数排列:4.000(2)梁绝对最大竖向、水平弯矩(设计值)计算:绝对最大竖向弯矩:363.939绝对最大水平弯矩(由横向水平制动力产生):13.901考虑其他荷载作用时绝对最大竖向弯矩设计值增大:0.000考虑其他荷载作用时绝对最大水平弯矩设计值增大:0.000(3)梁绝对最大剪力(设计值)计算:P P400020006000图3 梁绝对最大剪力(设计值)计算简图 (mm)绝对最大剪力(标准值):215.754绝对最大剪力(设计值):323.502计算最大剪力对应的轮子序号(从左往右):1考虑其他荷载作用时绝对最大剪力设计值增大:0.0002、吊车梁上翼缘宽厚比计算:吊车梁上翼缘自由外伸宽度与其厚度的比值B f/T f = 9.250 ≤ [B f/T f] = 12.3803、吊车梁截面强度验算:(1)梁截面应力、局部挤压应力计算:上翼缘最大应力σu = 390.381 > [σu] = 310下翼缘最大应力σd = 154.370 ≤ [σd] = 310平板支座时的剪应力τ = 66.195 ≤ [τ] = 180突缘支座时的剪应力τ1 = 71.783 ≤ [τ1] = 180吊车最大轮压作用下的局部挤压应力σc = 84.953 ≤ [σc] = 310吊车横向荷载作用下的制动梁(或桁架)边梁的应力σ = 0.000 ≤ [σ] = 310(2)无制动结构的吊车梁整体稳定计算:吊车梁对于x轴的毛截面抵抗矩(m3): 0.00245474吊车梁对于y轴的毛截面抵抗矩(m3): 0.0001058整体稳定系数:0.488整体稳定应力σstab = 435.475 > [σstab] = 3104、吊车梁疲劳计算:注:a.吊车荷载按起重量最大的一台吊车确定,采用标准值b.采用循环次数为2000000次的容许应力幅(N/mm2)c.欠载效应的等效系数取αf=0.5用于疲劳计算的绝对最大竖向弯矩:242.723用于疲劳计算的绝对最大竖向剪力:215.754上翼缘与腹板连接处腹板的疲劳应力(连接类别2)αΔσ=47.745 ≤ [Δσ]=144下翼缘与腹板连接处腹板的疲劳应力(正应力 连接类别4)αΔσ=47.745 ≤ [Δσ]=103 下翼缘与腹板连接处角焊缝的疲劳应力(剪应力 连接类别8)αΔτ=14.192 ≤ [Δτ]=59 下翼缘往上50mm处腹板的疲劳应力(连接类别4)αΔσ=40.682 ≤ [Δσ]=103计算满足。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

1.

第1章 计算书及相关图纸

1.1 工程概况

小箱梁采用120t 龙门吊双机抬吊,吊梁捆绑用钢丝绳采用1770MPA 的6×36WS-FC 纤维芯钢丝绳,采用单根单层的捆绑方式。

1.2 计算依据

1. 《钢丝绳通用技术条件(GB/T 20118-2017)》;

2. 《》

1.3 荷载计算

1.3.1 汽车吊臂强度验算

吊车选择:采用双机抬吊作业,则0.8*(Q 主+Q 副)≥Q 1+Q 2

20m 箱梁总重量为Q 1=60.11t 计算。

考虑吊具重量Q 2=0.5t 。

即0.8*(Q 主+Q 副)≥60.61t 。

1.起重高度计算

起重高度计算:H ≥H 1+H 2+H 3+H 4

式中H ——起重机的起重高度,停机面至吊钩的距离。

H 1——安装支座表面高度,停机面至安装支座表面的距离。

H 2——安装间隙,视具体情况而定,一般取0.2~0.3m 。

H 3——绑扎点至构件起吊后底面的距离。

H 4——吊具高度,绑扎点至吊钩的距离。

视情况具体而定。

取H 1=6m ,H 2=0.3m ,H 3=1.3m ,H 4=2m ,选用起重机的起重高度H ≥9.6m ,起重高度取

10m 。

2.起重臂长度计算:

m 14.411010H l 2222=+=+=R 式中 l ——起重臂长度(m );

H ——起重高度(m ),取10m ; R ——工作半径(m ),取10m ;

吊车工作半径R 为10m ,起重臂长为14.14m 时,参考120吨汽车起重机(配重32t )起重性能表(见附件),内插可得额定起重量为40t 。

可得(Q 主+Q 副)K ≥Q 1+Q 2,即(40+40)×0.8=64

>60.61

故选用2台120t汽车吊满足施工要求。

1.3.2最不利情况倾覆验算

为保证汽车吊在吊装过程中的稳定,需进行抗倾覆验算,即需使稳定力矩大于倾覆力矩。

以120t吊车共同作业20米箱梁边梁距离作为最不利情况为验算对象,查《起重机设计规范(GB/T 3811-2008)》可知:

ΣM=K

G M

G

-K

Q

M

Q

-K

W

M

W

≥0

式中K

G

——自重加权系数,取1

K

Q

——起升荷载加权系数,取1.15

K

W

——风动载加权系数,取1

M G 、M

Q

、M

W

——分别为汽车吊自重,起升荷载,风动荷载对倾覆边的力矩,N·m

图9.3.2-1 汽车吊工作受力简图

图中:G——汽车吊自重,120T汽车吊自重55t,加配重32t,总重87t;

Q——起升物重量,考虑双机抬吊,取60.61/2=30.31t;

W——风动载,按提升物重量的20%考虑;

a——汽车吊重心至支腿倾覆支点的距离,支腿全伸7.3m,故a取3.65m; R——汽车吊工作半径,取值10m;

h——风动载合力点高度

120T汽车吊ΣM=K

G M

G

-K

Q

M

Q

-K

W

M

W

=1×87×4.35-1.15×30.31×(10-3.65)-0.2×30.31×(10+0.3+1.3/2)=90.73 kN·m>0

故抗倾覆稳定性满足要求。

1.3.3 箱梁的吊运钢丝绳计算

1.计算梁体单端吊重P 1

KN Q P 55.3002/1.6012/1===(其中Q 为梁体自重)。

2.计算钢丝绳单支受力P2

KN P P 52.17360sin *255.300sin *21

2=︒

==

ϕ(为保守计算,ϕ取60°角)。

3.计算钢丝绳所需最小破断拉力S

KN P S 16.13888*52.1738*2===(安全载重系数为8)。

4.钢丝绳直径规格验算

吊梁捆绑用钢丝绳采用1770MPA 的6×36WS-FC 纤维芯钢丝绳,根据《钢丝绳通用技术条件(GB/T 20118-2017)》表A.10,直径52mm 的1770MPA 的6×36WS-FC 纤维芯钢丝绳最小破断拉力为1580kN >1356.8 kN ,满足所需最小破断拉力。

因此选用此规格钢丝绳,单根单层捆绑兜吊,捆绑方式如图所示。

(a )单根单层 (b )单根双层 (c )双根双层(禁用)

图9.3.3-1 钢丝绳捆绑方式

Q

图9.3.3-2 钢丝绳捆绑方式

1.3.4 地基承载力计算:(以下计算按最不利荷载计算)

汽车吊工作时最不利的情况是3点着地,也就是3个支腿支持着整台吊车的重量(包括自重和荷重),即:

()()t 33.4240873

131

=+=+=

Q G 单个支腿最大支承力 式中:G —汽车吊自重,取120t 吊车验算,自重55t,加配重32t,总重为87t,

Q —汽车吊最大荷重(额定荷重),为40t 。

汽车吊对路基的压强应为:

支腿下垫钢箱尺寸为200cm ×150cm ×20cm ,则吊车靠主臂端每个支腿下垫钢箱对地基的压应力为:

KPa S P 1.1415

.123

.423=⨯==

σ 因此,120t 汽车吊工作时地基承载力的要求为不小于141.1KPa ,而处理后的路基地基承载力设计要求不小于200Kpa ,故满足吊装要求。

1.4附件

表9.4-1 120t汽车吊起重性能表。