机械优化设计.第六章

机械优化设计课程教学大纲

《机械优化设计》课程教学大纲一.课程基本信息开课单位:机械工程学院英文名称:Mechanical Optimize Design学时:总计48学时,其中理论授课36学时,实验(含上机)12学时学分:3。

0学分面向对象:机械设计制造及其自动化,机械电子工程等本科专业先修课程:高等数学,线性代数,计算机程序设计,工程力学,机械原理,机械设计教材:《机械优化设计》,孙靖民主编,机械工业出版社,2012年第 5版主要教学参考书目或资料:1.《机械优化设计》,陈立周主编,上海科技出版社,1982年2.《机械优化设计基础》,高健主编,机械工业出版社,2000年3。

其它教学参考数目在课程教学工作实施前另行确定二.教学目的和任务优化设计是60年代以来发展起来的一门新学科,它是将最优化方法和计算机技术结合、应用于设计领域而产生的一种现代设计方法。

利用优化设计方法可以从众多的设计方案中寻找最佳方案,加快设计过程,缩短设计周期,从而大大提高设计效率和质量。

优化设计方法目前已经在机械工程、结构工程、控制工程、交通工程和经济管理等领域得到广泛应用。

在机械设计中采用最优化方法,可以加速产品的研发过程,提高产品质量,降低成本,从而达到增加经济效益的目的.学生通过学习《机械优化设计》课程,可以掌握优化设计的基本原理和方法,熟悉建立最优化问题数学模型的基本过程,初步具备对工程中的优化设计问题进行建模、编程和计算的应用能力,为以后从事有关的工程技术工作和科学研究工作打下一定的基础.三.教学目标与要求本门课程通过授课、计算机编程等教学环节,使学生了解优化设计的基本思想,优化设计在机械中的作用及其发展概况。

初步掌握建立数学模型的方法,掌握优化方法和使用MATLAB优化工具箱能力。

并具备一定的将机械工程问题转化为最优化问题并求解的应用能力四.教学内容、学时分配及其基本要求第一章优化设计概述(2学时)(一)教学内容1、课程的性质、优化的含义;优化方法的发展与应用;机械优化设计的内容及目的;机械优化设计的一般过程2、机械优化设计的基本概念和基本术语;优化设计的数学模型;优化问题的几何描述;优化设计的基本方法(二)基本要求1、明确本课程的研究对象、内容、性质、任务,明确优化的含义、机械优化设计的内容及目的.2、了解机械忧化设计的一般过程(步骤)。

《机械优化设计》-课程教学大纲

《机械优化设计》-课程教学大纲第一篇:《机械优化设计》-课程教学大纲《机械优化设计》-课程教学大纲修订—、课程名称机械优化设计Mechanical Optimize Design二、学分、学时2学分,32学时三、预修课程高等数学、理论力学、数值分析、机械学、计算机科学等。

四、适用学科领域机械设计及理论、森林工程、交通工程和控制理论与控制工程等。

五、课程主要内容、重点难点及学时分配(一)教学基本要求:通过实用机械优化设计的教学要使专业学生了解优化设计的基本思想,优化设计在机械中的作用及其发展概况。

初步掌握建立数学模型的方法,熟练掌握优化方法。

并具备一定的将机械工程问题转化为最优化问题并求解的应用能力。

(二)培养能力与素质:本门课程的教学目的和任务是:通过实用机械优化设计的教学使学生掌握问题转化成最优化问题的方法。

并且利用最优化的方法编制计算机程序,用计算机自动寻找最佳的设计方案。

机械优化设计是一种现代设计方法。

在有条件的情况下,应在课余时间指导学生上机操作,提高学生独立工作的能力,掌握实例用于解决工程实际问题。

(三)主要内容和重点、难点本门课程的主要内容包括:机械优化设计的基本术语和数学模型,优化设计的基本概念和理论;无约束最优化方法,约束优化设计的直接法,约束优化设计人间接解法。

第一章机械优化设计的基本术语和数学模型通过列举一些实际的优化设计问题,对机械优化设计的数学模型及用到的基本述评作一简要叙述。

对主要名词术语进行定义和作必要的解释。

使学生了解模型的形式和分类初步掌握数学模型建立的方法,了解设计的一般过程用其几何解释。

1.1几个机械优化设计问题的示例 1.2机械优化设计的基本术语1.3优化设计的数学模型及其分类 1.4优化设计方法1.5优化设计的一般过程及其几何解释第二章优化设计的某些概念和理论在讲述机械优化设计方法之前,首先讲述目标函数、约束函数的基本性质。

目标函数达到约束最控制的条件及迭代法求解的一般原理和收敛条件等。

机械优化设计习题参考答案--孙靖民-第四版第6章习题解答-1教学内容

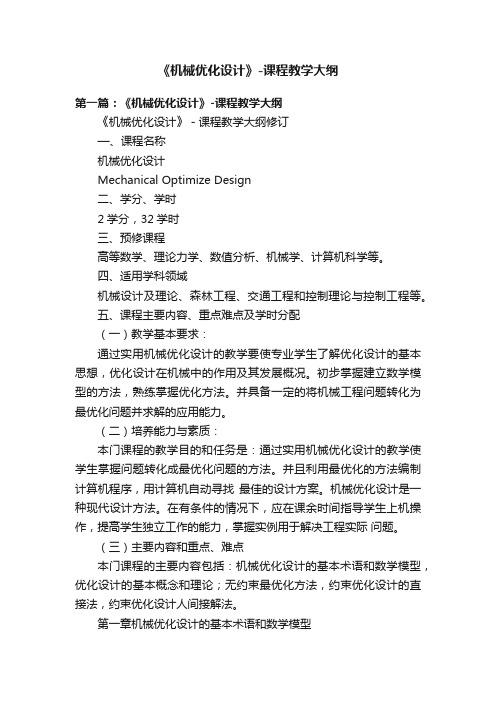

第六章习题解答1.已知约束优化问题:2)(0)()1()2()(min 21222112221≤-+=≤-=⋅-+-=x x x g x x x g ts x x x f试从第k 次的迭代点[]T k x21)(-= 出发,沿由(-1 1)区间的随机数0.562和-0.254所确定的方向进行搜索,完成一次迭代,获取一个新的迭代点)1(+k x 。

并作图画出目标函数的等值线、可行域和本次迭代的搜索路线。

[解] 1)确定本次迭代的随机方向:[]T TRS 0.4120.9110.2540.5620.2540.2540.5620.5622222-=⎥⎥⎦⎤⎢⎢⎣⎡++=2) 用公式:R k k S x xα+=+)()1( 计算新的迭代点。

步长α取为搜索到约束边界上的最大步长。

到第二个约束边界上的步长可取为2,则:176.1)412.0(22822.0911.0212212111=-⨯+=+==⨯+-=+=++R kk R k k S x x S x xαα⎥⎦⎤⎢⎣⎡=+176.1822.01k X即: 该约束优化问题的目标函数的等值线、可行域和本次迭代的搜索路线如下图所示。

2.已知约束优化问题:)(0)(025)(124)(m in 231222211221≤-=≤-=≤-+=⋅--=x x g x x g x x x g ts x x x f试以[][][]T T T x x x 33,14,12030201===为复合形的初始顶点,用复合形法进行两次迭代计算。

[解] 1)计算初始复合形顶点的目标函数值,并判断各顶点是否为可行点:[][][]935120101-=⇒==⇒=-=⇒=030302023314f x f x f x 经判断,各顶点均为可行点,其中,为最坏点。

为最好点,0203x x2)计算去掉最坏点 02x 后的复合形的中心点:⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡=⎪⎪⎭⎫ ⎝⎛⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡==∑≠=3325.221132103312i i i c x Lx3)计算反射点1R x (取反射系数3.1=α)20.693.30.551422.51.322.5)(1102001-=⎥⎦⎤⎢⎣⎡=⎪⎪⎭⎫ ⎝⎛⎥⎦⎤⎢⎣⎡-⎥⎦⎤⎢⎣⎡+⎥⎦⎤⎢⎣⎡=-+=R R c c R f x x x x x 值为可行点,其目标函数经判断α 4)去掉最坏点1R0301x x x x 和,,由02构成新的复合形,在新的复合形中 为最坏点为最好点,011R x x ,进行新的一轮迭代。

《机械优化设计》第6章约束优化方法

X(R)

● X(S)

X(H)

映射迭代公式: x(R)=x(S)+α(x(S)-x(H)) 搜 索 方 向:沿x(H)→x(S)的方向'。 步长因子(映射系数)α: α>1,建议先取1.3'。 若求得的x(R)在可行域内,且f(x(R))<f(x(H)),则以x(R)代替x(H)组 成新复合形,再进行下轮迭代'。

x j x0 a0e j

机械优化设计

§第二节 随机方向法

3)检验k个随机点是否为可行点,除去非可行点,计算 余下的可行点的目标函数值,比较其大小,选出目标 函数最小的点xL '。

4) 比较xL 和x0两点的目标函数值:

①若f(xL) <f(x0),则 取xL 和x0连线方向为可行搜索方向;

②若f(xL) ≥f(x0),则缩小步长α0 ,转步骤1)重新计算, 直至f(xL) <f(x0)为止'。

则可行搜索方向为: d x L x0

四、搜索步长的确定

步长由加速步长法确定:

τ为步长加速系数,一般取1.3

机械优化设计

五. 计算步骤 1) 选择一个可行的初始点x0; 2) 产生k个n维随机单位向量e j ( j = 1, 2, …, k);

3) 取试验步长0,计算出k个随机点x j ;

4) 在k个随机点中,找出可行的的随机点xL, 产生可行搜索 方向d= xLx0.

5) 从初始点x0出发,沿可行搜索方向d以步长进行迭代计

算,直到搜索到一个满足全部约束条件,且目标函数值

不再下降的新点x'。

6) 若收敛条件满足,停止迭代'。否则, 令x0 x转步骤2

机械优化设计

例6-1 求下列约束m优in化f问x题 的x2最优x 解

机械优化设计讲义第1讲

例1:一金属板,长为24cm,宽为50cm。要制成如图所示的对称型槽。 求斜边长a和倾角θ为多大时,容积最大。

设计变量:a,θ 目标函数: V (a, ) 1 (24 2a 24 2a

2

2a cos )a sin 50

约束条件:0≤a≤12, 0≤θ≤π

性能约束:针对性能要求而提出的约束。

边界约束:对设计变量的取值范围加以限制的约束。

2.按数学表达式的不同: 不等式约束: g j ( X ) 0

( j 1,2,, m)

等式约束: hk ( X ) 0

(k 1,2, , l )

上例中,约束条件: g1(a)=-a≤0 g2(a)=a-12≤0 g3(θ)= -θ≤0 g4(θ)=θ-π≤0

注意:

X [x1, x2 ,, xn ]T

1.向量中分量的次序是任意的,根据使用的方便任意选取。

2.由n个设计变量为坐标所组成的实空间称做设计空间, 一个“设计”对应设计空间中的一点。

3.设计变量视为连续有界的变量,机械设计中的离散性参数 以后再讨论(如模数) 。

1.2.2 约束条件 约束条件:一个可行设计必须满足的某些设计限制条件。 1.按约束的性质不同:

机

第1章 绪论

械

第2章 优化设计的数学基础

优

第3章 一维搜索方法

化

第4章 无约束优化方法

设

第5章 约束优化方法

计

第6章 多目标及离散变量优化方法

第1章 绪论

1.1 优化设计概述 1.2 优化设计问题的数学模型 1.3 优化设计问题的基本解法及收敛条件

1.1 优化设计概述

优化设计:最优化原理+计算技术 机械优化设计:是使某项机械设计在规定的各种设计限制条件下,

机械优化设计自学考试教学要求省公开课一等奖全国示范课微课金奖课件

割法和牛顿法求一元函数极小点。 本章难点: 牛顿法,二次插值法。

第12页

第四章 无约束优化方法

一、考评知识点与考评要求

1. 最速下降法(梯度法) 识记: 最速下降法定义;最速下降法特点,最速下降法 搜索方向。 领会: 最速下降法搜索路径和步骤。 应用: 用最速下降法求函数极值。

识记: 离散变量组合型法原理;初始复合型顶点形成。 领会: 离散一维新点产生方法;约束条件处理及几何

意义;离散变量组合型法搜索步骤;离散变量组 合型法收敛准则。 应用: 离散处罚函数法求解一维优化问题几何意义。

作用约束。 应用: 二维约束优化问题极值点所处不一样位置几何描

述。

第5页

第一章 优化设计概述

3.优化设计问题基本解法 识记: 优化准则法;数值迭代法;搜索方向;最正确 步长;几个迭代收敛准则: 模准则、值准 则和梯度准则。 领会: 优化准则法和数值迭代法极值点搜索过程 及特点。 应用: 优化准则法和数值迭代法迭代公式;收敛准 则及收敛精度选取。

散处罚因子。 领会: 离散处罚函数构建和几何意义;离散处罚函数法计

算步骤。 应用: 离散处罚函数法求解一维优化问题几何意义。

第25页

第七章 多目标和离散变量优化方法

9. 离散变量搜索型方法——离散复合型法 识记: 离散复合型法原理;离散复合型顶点构建。 领会: 离散复合型法搜索迭代过程。 10.离散变量型网格法 识记: 离散变量型普通网格法和正交网格法原理。 领会: 正交网格表生成方法;正交网格法计算步骤。 11.离散变量组合型法

行条件,下降条件。 领会: 可行方向产生方法;步长确实定: 最优步长、试

验步长计算、试验点调整到约束面方法;可行 方向法计算步骤。 应用: 用可行方向法求约束优化问题最优解。

机械优化设计第6章

教案首页课程名称机械设计学任课教师李玉柱第六章机械产品的实用化设计计划学时 5教学目的和要求:1.使学生了解实用化设计的任务,总体设计的任务和要求;2.使学生掌握机械总体方案设计的工艺方案,总体参数、传动形式的确定方法与原则。

重点:机械总体设计中的工艺方案确定;机械总体设计中的总体参数确定;传动系统的确定及原则。

难点:机械总体设计中的工艺方案和总体参数的确定思考题:1.机械总体方案设计中要确定的基本技术参数有哪些?常用的确定方法有哪些?确定的依据是什么?2.常用的传动形式有几种?在确定传动形式时,应遵循的原则有哪些?第五节确定整机总体参数所有机械均应有表明其主要性能指标的参数。

这些参数是总体设计和零、部件设计的依据。

如谷物联合收割机,其喂入量就是一个很重要的性能指标参数。

它一旦确定下来,相应的部件设计都要以它为设计依据,并且每个部件的工作能力均应与此参数相一致。

1、合理的总体参数应符合下列条件:先进性与国内外同类产品相比,其主要技术经济指标和工作性能优先。

实用性满足实际使用需要,可靠性高,维修方便,使用寿命长。

经济性充分利用发动机功率,节约能源、原材料消耗少,在满足功能的情况下,体积小、重量轻,价格便宜。

2、总体参数有以下几类:1)主要尺寸参数包括工作尺寸、机件外形尺寸、工作装置尺寸等。

工作尺寸标志着机械工作范围和主要性能。

如玉米联合收获机的工作幅宽、两对摘辊之间的距离(双行玉米联合收获机的两对摘辊的中心距离)。

机件外形尺寸受安装使用空间、包装和运输要求的限制。

如设计的油罐车必须了解要通过道路的涵洞允许通过的高度,否则就会出问题。

2月25日下午4时,安徽一辆大型运输罐车被卡在西潼高速一涵洞(限高4.2米)下,罐体上方一个安全阀被撞裂。

车上满载的24.5吨丙烯气体泄漏,两名肇事司机逃逸。

半小时后,2公里以内4个行政村、多个单位,共7000余人被紧急疏散,通往事故现场的所有路口被封锁。

渭南交警全力做好交通疏导分流工作。

约束优化方法的讲解

2)按经验公式

r0 f x0 1 0 g x j 1 j

m

计算r0 值。这样选取的r0 ,可以是惩罚函数中的障 碍项和原目标函数的值大致相等,不会因障碍项的值 太大则其支配作用,也不会因障碍项的值太小而被忽 略掉。 3.惩罚因子的缩减系数c的选取 在构造序列惩罚函数时,惩罚因子r是一个逐次递 减到0的数列,相邻两次迭代的惩罚因子的关系为:

(k=0,1,2,…)

逐步趋向最优解,直到满足终止准则才停止迭代。

直接解法的原理简单,方法实用,其特点是:

1)由于整个过程在可行域内进行,因此,迭代计算不论 何时终止,都可以获得比初始点好的设计点。 2)若目标函数为凸函数,可行域为凸集,则可获得全域 最优解,否则,可能存在多个局部最优解,当选择的初始 点不同,而搜索到不同的局部最优解。 3)要求可行域有界的非空集。

a) 可行域是凸集;b)可行域是非凸集

间接解法的求解思路:

将约束函数进行特殊的加权处理后,和目标函数结合起来, 构成一个新的目标函数,即将原约束优化问题转化为一个 或一系列的无约束优化问题。

x, 1 , 2 f x 1G hk x g j x 2 H

当迭代点离约束边界越远时,惩罚项愈大,这可看 成是对迭代点不满足约束条件的一种惩罚。

例6-6 用外点法求问题

hk x 0

《机械优化设计》第6章习题解答-2资料

8. 有一汽门用弹簧,已知安装高度H1=50.8mm,安装(初始)载荷F1=272N ,最大工作载荷F2=680N ,工作行程h=10.16mm 弹簧丝用油淬火的50CrV A 钢丝,进行喷丸处理; 工作温度126°C ;要求弹簧中径为20mm ≤D2≤50mm ,弹簧总圈数4≤n1≤50,支 承圈数n2=1.75,旋绕比C ≥6;安全系数为1.2;设计一个具有重量最轻的结构方案。

[解] 1.设计变量:影响弹簧的重量的参数有弹簧钢丝直径:d ,弹簧中径D1和弹簧总圈数n1,可取这三个参数作为设计变量:即:⎥⎦⎤⎢⎣⎡=⎥⎦⎤⎢⎣⎡=H D x x x 212.目标函数:弹簧的重量为式中 ρ――钢丝材料的容重,目标函数的表达式为3221611262101925.0108.725.0)(x x x n D d x F --⨯=⨯⨯=π3.约束条件:1)弹簧的疲劳强度应满足min S S ≥式中 2.1m i n m i n =--S S ,可取最小安全系数,按题意S ――弹簧的疲劳安全系数,由下式计算:m s s s S ττττττττα⎪⎪⎭⎫⎝⎛+⎪⎪⎭⎫ ⎝⎛-=002式中 :劳极限,计算方法如下弹簧实际的脉动循环疲--0τ初选弹簧钢丝直径:4mm ≤d ≤8mm ,其抗拉强度MPa b 1480=σ,取弹簧的循环工作次数大于710,则材料的脉动循环疲劳极限为MPa b 44414803.03.0'0=⨯==στ设可靠度为90%,可靠性系数 868.0=r k ; 工作温度为126°C ,温度修正系数 862.0126273344273344=+=+=T k t再考虑到材料经喷丸处理,可提高疲劳强度10%,则弹簧实际的脉动循环疲劳极限为MPa k k t r 4.365444862.0868.01.1)1.01('00=⨯⨯⨯=+=ττ36/107.8mm kg -⨯=ρρπ12220.25n D d W =--s τ弹簧材料的剪切屈服极限,计算公式为MPa b s 74014805.05.0=⨯==στ--ατ弹簧的剪应力幅,计算公式为328dD F ka πτα=式中 k ――曲度系数,弹簧承受变应力时,计算公式为14.02)(6.1615.04414d D C C C k ≈+--=a F ――载荷幅,其值为N F F F a 2042/)272680(2/)(12=-=-=m τ――弹簧的平均剪应力,计算公式为328dD F k m sm πτ=式中s k ――应力修正系数,计算公式为dD C k s /615.01615.012+=+= m F ――平均载荷,其值为N F F F m 4762/)272680(2/)(12=+=+=由此,得到弹簧疲劳强度的约束条件为 计算剪应力幅ατ:86.2186.023214.023.8308)/(6.1x x d D F d D dD F ka a =⋅==ππτα328 计算平均应力幅m τ:21312246.74512.1212615.01x x x d D F Dd dD F k m m sm +=⎪⎪⎭⎫ ⎝⎛+==33288ππτ 计算弹簧的实际疲劳安全系数S :mms s s S τττττττττταα494.0506.14.365+=⎪⎪⎭⎫ ⎝⎛+⎪⎪⎭⎫ ⎝⎛-=0002从而得到弹簧的疲劳强度约束条件为012.1)(min 1≤-=-=SS S S x g 2)根据旋绕比的要求,得到约束条件016)(21min 2≤-=-=x x C C C x g3)根据对弹簧中径的要求,得到约束条件50222≤-=-=≤-=-=1)4(0120)3(max max 242min 3x D D D g x D D D g4)根据压缩弹簧的稳定性条件,要求:c F F ≤2式中 c F ――压缩弹簧稳定性的临界载荷,可按下式计算:K H D H F C ⎥⎥⎦⎤⎢⎢⎣⎡⎪⎪⎭⎫⎝⎛--=2022085.611813.0μ 式中 K ――要求弹簧具有的刚度,按下式计算:mm N h F F K /2.4016.1027268012=-=-=0H ――弹簧的自由高度,按下式计算: 当mm K F 16.9240.26802===λ 时, 304.20)5.0(2.1)5.0(310+-=+-=x n H λμ――长度折算系数,当弹簧一端固定,一端铰支时,取 7.0=μ;则:[][]⎪⎭⎪⎬⎫⎪⎩⎪⎨⎧⎥⎦⎤⎢⎣⎡+---+-=221398.1311304.20)5.0(268.320.3040.5)(13x x x x x F C于是得 01680)(25≤-=-=CC C F F F F x g5)为了保证弹簧在最大载荷作用下不发生并圈现象,要求弹簧在最大载荷2F 时的高度2H 应大于压并高度b H ,由于13112)5.0()5.0(64.4016.108.50x x d n H h H H b -=-==-=-=于是得到010123.00246.0)(131226≤--=-=x x x H H H x g b6)为了保证弹簧具有足够的刚度,要求弹簧的刚度αK 与设计要求的刚度K 的误差小于1/100,其误差值用下式计算:401.02.40)75.1(8100/)(33241---=--=x x Gx K K K αθ式中 G ――弹簧材料的剪切弹性模量,取G=80000Mpa 。

机械优化设计教案

吉林大学教师教案(20 07 ~2008 学年第二学期)课程名称:机械优化设计年级:20XX级01-09班教研室:机械设计及自动化任课教师:李风吉林大学教务处制教案等值线—等高线●等值线●等高线:●它是由许多具有相同目标函数值的设计点所构成的平面曲线。

课后小结1:人字架的优化数学模型2:数学模型的基本构成第二节机械优化问题示例第三节优化设计问题的数学模型2学时五、优化问题的几何解释●无约束优化问题就是在没有限制的条件下,对设计变量求目标函数的极小点。

在设计空间内,目标函数是以等值面的形式反映出来的,则无约束优化问题的极小点即为等值面的中心。

●约束优化问题是在可行域内对设计变量求目标函数的极小点,此极小点在可行域内或在可行域边界上。

课后小结1.机械优化设计数学模型的一般形式2:优化设计的数学基础,梯度的概念第四节优化设计问题的基本解法●求解优化问题:解析解法●数值的近似解法。

2学时●解析解法:把所研究的对象用数学方程(数学模型)描述出来,然后再用数学解析方法(如微分、变分方法等)求出优化解。

●数值解法:只能通过大量试验数据用插值或拟合方法构造一个近似函数式,再来求其优化解,这种方法是属于近似的、迭代性质的数值解法。

不仅可用于求复杂函数的优化解,也可以用于处理没有数学解析表达式的优化设计问题。

因此,它是实际问题中常用的方法。

●可以按照对函数导数计算的要求,把数值方法分为需要计算函数的二阶导数、一阶导数和零阶导数(即只要计算函数值而不须计算其导数)的方法。

●由于数值迭代是逐步逼近最优点而获得近似解的,所以要考虑优化问题解的收敛性及迭代过程的终止条。

收敛性是指某种迭代程序产生的序列收敛于第二章优化设计的数学基础第一节多元函数的方向导数与梯度二、二元函数的梯度考虑到二元函数具有鲜明的几何解释,并且可以象征性地把这种解释推广到多元函数中去,所以梯度概念的引入也先从二元函数人手。

等值线—等高线●等值线●等高线:●它是由许多具有相同目标函数值的设计点所构成的平面曲线。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

Ⅲ、后退运算

⒈反向排列原来的两 个试点并加大步长 个试点并加大步长 取第三个试点, 取第三个试点,计 算相应的函数值

f (α )

t 3 = t 2 + t = α1 2t 0

(t = 2t )

f3

f1

O

f2 f1

f2

f 3 = f (t 3 )

⒉比较最后相邻两点的 函数值 f2 和f3

α 1-2t 0

② f1 ≥ f 2 :

新区间 → [α 1 , α 3 ]1

消去 [α 1,α 11 ], 新区间:[α 11,α 3 ] (α 1 ← α 11)

3、如上两步使区间缩短一次,并在新区间内均 、如上两步使区间缩短一次, 保留了一个内点 α 11或α 12故下次只需再对称的 增补一个内点 α 21或α 22 ,重复做上述两内点 函数值的比较: 函数值的比较: f 1 = f (α 21 ) f 2 = f (α 22 ) 如此反复运算,区间即可逐步地加以缩短 如此反复运算,区间即可逐步地加以缩短:

到图

f 1 = f (t1 )

⒉ 比较函数值 f 1与 f 2

f 2 = f (t 2 )

⑴

⑵

f1 > f 2 “前进运算””

f1 < f 2 “后退运算””

⑶

f1 = f 2 →"α1 = t1 ;α 3 = t 2 "

区间找到

Ⅱ、前进运算

加大步长取第三个试点 取第三个试点, ⒈ 加大步长取第三个试点,并计算相应函数值

(2)

f (ζ X (1) + (1 ζ ) X ( 2 ) ) 有: f(X) ≤ Φ(X) ,即: (1 ) (2) ≤ ζ f ( X ) + (1 ζ ) f ( X ) 成立,则称 f(X)为 成立, 为

定义在凸集D上的一个凸函数。 定义在凸集 上的一个凸函数。 上的一个凸函数

4

一维优化方法

α (k ) _最优步长

min f ( X ( k + 1) ) → min f (α )

求变量为步长 α 的一元函数的极 小化问题

一维优化(搜索)正是多维优化的基础

二、常用的一维优化方法

①黄金分割法(直接法) 黄金分割法(直接法) ②二次插值法(间接法) 二次插值法(间接法)

4.2 初始搜索区间的确定

近似法: 2、近似法: 用一个多项式来代替目标函数, 用一个多项式来代替目标函数,并用多项式的 极小点作为目标函数的近似最优点( 极小点作为目标函数的近似最优点(如: 二次插值 法) 二、黄金分割法(0.618法)的基本原理 黄金分割法(0.618法 (0.618

l

初始区间:[α1 ,α3 ]

(1 λ )l

3.5

函数的凸性与凸函数

一、凸 集 二、凸函数 (函数的凸性表现为单峰性 函数的凸性表现为单峰性) 函数的凸性表现为单峰性 三、凸性条件 四、凸规划

n元函数极值存在的充要条件: 元函数极值存在的充要条件: ⑴、梯度为0 (各项一阶偏导数为0) 梯度为0 各项一阶偏导数为0

f (X *) = 0

( ff i x X

Ⅰ、试探运算

⒈ 取试点 t、计算函数值 (t) 、计算函数值f

到图

选择一个初始点 α 1 和初始步长 t 0 第一个试点: t 1 = α 1 (α 1 = 0 )

令步长 : t = t 0

第二个试点: t 2 = t 1 + t = α 1 + t 0

计算各个试点的函数值: 计算各个试点的函数值:

*

i = 1, n 2

X = [ x1,x 2, x n ]T 。

= 0)

⑵、 ( X * ) 矩阵正定或负定 H 正定 — 负定 —

X* 为极小值

X

*

为极大值

凸集

凸函数

f(X)

f(X) Φ(X)

0 a

b

c

X

(1 )

定义:设f (X) 为定义在Rn 中凸集D上的函数, 和 X 定义 为定义在 中凸集 上的函数, 上的函数 X 上任意两点, 为D上任意两点,若对于任意实数ζ ∈ [0,1],恒 上任意两点 , ,

(α 1α 11 = α 12α 3 )

2、计算并比较它们的函数值 、计算并比较 比较它们的函数值

f 1 = f (α 11 ) f 2 = f (α 12 )

① f1 < f 2 :

新区间 → [α 1 , α 3 ]1

消去[α 12 ,α 3 ], 新区间: [α 1,α 12 ] (α 3 ← α 12)

t 3 = t 2 + t = α 1 + 3t 0

f 3 = f (t 3 )

f (α )

f(α )

⒉ 比较相邻的最后两点 的函数值 f2 和 f3

① f 2 < f3 :

f1

Oα

1

f2

f3

[α1 ,α 3 ]

α 1 = t1 ; α 3 = t 3

α 1 + t 0 α 1 + 3t 0

t2

α

返回

t3

α1 α1 + t0

t1

t2

α

t2

t1

① f2 < f3 :

[α 1 , α 3 ]

到图

α 1 = t 3 ;α 3 = t1

②

f2 = f3 :

[α 1 , α 3 ]

α1 = t3 ; α 3 = t2

③ f 2 > f 3 : ↑ 步长,继续做“后退运 算”

取新试点(新试点为新的t 3,原来的t1、t 2、t 3向 左移动一步:t 3旧 t 2新;t 2旧 t1新),计算其函数值, 重复上述比较过程,如此反复循环,直到在相继的三个 试点中,出现“高 — 低 — 高”的函数值情况为止。此 时,区间的左右端点为:α 1 = t 3 ; α 3 = t1

α

t1 t 2

t3

t4

上述比较第三、 第四试点的函数值, 实质上是将原来的 三个试点: t1 t 2 t 3 向前(向后)移动 一步,若新求得的:

O

f (α )

f (t 2 ) > f (t 3 )

t1 t 2ቤተ መጻሕፍቲ ባይዱt1

t3

α

α

t4 t3

t2

则重复上面向前移 动的步骤直到下式 成立为止:

t2

t1

f (t 2 ) < f (t 3 )

4、内分点的选取原则

到图

[α 1 , α 3 ]1 ; [α 1 , α 3 ] 2 ; [α 1 ,α 3 ]3 ; ....

每次缩小的新区间长度 缩短率 λ = = λ1 = λ2 = 原区间长度

⒈初始区间: ⒉第一个新区间: ⒊第二个新区间:

[α 1 ,α 3 ] 区间长度→ l = α 3 α 1 [α 1 ,α 3 ]1 区间长度→ λl [α 1 ,α 3 ] 2 区间长度→(1 λ )l

α

(k ) 3

α

(k ) 1

= λ (α 3 α1 ) = 0.618 (α 3 α1 ) ≤ ε

k k

( (α 1( k ) + α 3 k ) ) α = 2 f = f (α )

(最终区间中点)

6、黄金分割法的程序框图(自编) 黄金分割法的程序框图(自编)

复习思考题:

画出“进退法搜索区间”的程序框图, 1、画出“进退法搜索区间”的程序框图,自编 计算程序 2、熟悉黄金分割法的原理及计算步骤 上机完成习题: 3、上机完成习题:1~3 二次插值法; 预 习:二次插值法;

(1) 1 (1) 3 (1) 1

=α

(1) 1

+ 0.618(α α )

(1) 3 (1) 1

α 1(1) = α 1 ; 第一次缩短时的原区间:

α 3(1) = α 3

5、区间缩短的终止条件: 区间缩短的终止条件:

区间缩短次数, 迭代精度 按点距准则: 迭代精度, 设:k —区间缩短次数,ε—迭代精度,按点距准则 区间缩短次数

(1 λ ) l = l λl

即: λ2 + λ 1 = 0

取其正根: λ ≈ 0 .618

故两个内分点的取点原则: 故两个内分点的取点原则:

( ( α11 = α1(1) + (1 λ)(α31) α1(1) ) = α1(1) + 0.382(α31) α1(1) )

α12 = α + λ(α α )

数值迭代法公式: 数值迭代法公式

x1

X (k )

α

α (k )

X ( k +1)

X*

S (k )

X ( k +1) = X ( k ) + α ( k ) S ( k )

O

x2

min f ( X ( k +1) ) = min f ( X ( k ) + αS ( k ) ) = f ( X ( k ) + α ( k ) S ( k ) )

λl

α1α11 = α12α3

f1

f2

f1

f2

α1

α 11

新区间

α 22

α 12 α3

→ [α 1 , α 3 ] 1

α 3 α1

α11

α1

α12

α 21

α3

新区间 → [α 1 , α 3 ]1

1、在初始区间 [α 1 ,α 3 ] 内,对称的取两个内分点 : 、 对称的取两个内分点

α 11、α 12

l

λl

(1 λ )l (1 λ )l

λl

(1 λ)l

f1

f1