氨基磺酸法合成AESA研究

氨基磺酸盐高性能减水剂的合成及应用_孙振平

第33卷第7期硅酸盐学报Vol.33,No.7 2005年7月JOU RNAL OF T HE CHINESE CERAM IC SOCIET Y July,2005氨基磺酸盐高性能减水剂的合成及应用孙振平,蒋正武,范建东,王培铭(同济大学混凝土材料研究实验室,上海200092)摘要:以对氨基苯磺酸、苯酚和甲醛等为原料,设计并合成了一种氨基磺酸盐减水剂。

研究了原料摩尔比、反应温度和反应时间等工艺参数对产物塑化效果的影响规律,并测试了掺加以最佳工艺合成而得的氨基磺酸盐减水剂(sulphonated am inophen ol bas ed plasticiz er,ASP)的净浆和混凝土的各项性能。

结果表明:与常用的萘系高效减水剂相比,ASP除具有更强的分散性外,其与水泥适应性较强,对混凝土坍落度损失的控制能力十分理想,是一种高性能减水剂,特别适合于大流动性高强混凝土的配制。

关键词:高效减水剂;氨基磺酸盐减水剂;坍落度损失控制中图分类号:T U528文献标识码:A文章编号:04545648(2005)07086407DEVELOPMENT AND APPLICATION OF A SULPHONATED AMINOPHENOLBASED HIGH-PERFORMANCE PLASTIC IZERS UN Zhenp ing,J I A N G Zhengw u,FA N J iandong,W A N G Peiming(L aborat ory of Concrete M ater ials R esear ch,T ong ji U niv ersity,Shang hai200092)Abstract:A sulphonated amino phenol based plasticizer(ASP)w as designed and po ly merized w ith P-amino bengene sulponie acid anhydr ous,phenol and for maldehy de.T he effect of molar r atio fo r raw mater ials,r eaction temperature and reaction time on plasticizing ability o f the pr oducts was investig ated.T he plasticizer A SP was developed w ith the optimal polymer izing technolo-g y,and the propert ies o f cement paste and concrete w ith ASP w er e tested.T he r esults indicate that co mpar ed w it h no rmally used sulphonated napht halene based super plasticizer,the plasicizing ability o f ASP in cement paste is better,the compatibility betw een A SP and cements is mor e ideal,and t he slump loss of concrete added w ith A SP is much less.It is considered that ASP is a high perfo rmance super plasticizer and is suitable f or hig h wo rkability and high strengt h concrete.Key words:superplasticizer;sulpho nated aminopheno l based plasticizer;po ly merizatio n;contro l o f slump loss在混凝土中掺加适量高效减水剂,可以使混凝土在相同流动性情况下,大幅度减少用水量,降低水灰比,从而大幅度提高强度,改善混凝土抗渗、抗碳化和抗化学侵蚀等一系列物理力学性能。

氨基磺酸盐系(ASP)高效减水剂合成工艺的研究进展

1。 研究 得 出 , ) 随着 n苯 酚)n对 氨基 苯 磺酸 钠) ( :( 从 12变化 到 115左右 ,产物 对水 泥 净浆 的 分散 性 : :. 能不 断提高 。 是 当苯酚 占苯环 类物质 的摩 尔 分数 但 过多 或太低 时 , 产物都 不具 备 良好 的分散 性 能。在

基 化反 应 : 后羟 甲基 化 的苯 酚 、 氨基 苯 磺酸 钠 然 对

根 据 相 似 的 反 应 , 推 断 出 A P反 应 过 程 可 可 S

很 多研 究者 都对 对氨 基苯 磺酸 钠 、 苯酚 和 甲醛 三者相 对用 量进 行 了研 究 。欧 阳新平 究 了苯 酚 研

与对 氨 基 苯磺 酸 钠 摩 尔 比对 产 物 性 能 的影 响 ( 表

能 为 : 首先苯 酚 、 氨基 苯磺酸 钠 与 甲醛 发 生羟 甲 对

果 显示 , 甲醛 的摩 尔 分数 为 05时 , 制 得 的 产 当 . 所

I 薹 龇

0・ + ・ 一一( ( 5 )

% I o|

ko I I

㈨

~

( -一品 ・ — )・t o <

’。 } f ol I

一

+ .

; h

o H N 删

O H

发 生缩合 , 反应 式如 图() 1。 羟 甲基 化 中的羟 甲基 只可 能在 氨基 的邻位 上 , 在缩 聚 的过 程 中 , 甲基 化苯酚 的 对位上 含 有羟 甲 羟

基 数 越 多 ,聚 合 产 物 中 形 成 网状 的 可 能 性 越 大 , 从

n苯 酚)n对 氨 基苯 磺酸 钠) ( :( 分别 为 12 115和 1 :、 :. :

氨 基磺 酸盐 系( P 高效减 水剂合成工艺 的研究进展 AS )

氨基磺酸合成方法详解

氨基磺酸合成方法详解氨基磺酸是一类重要的有机化合物,具有广泛的应用领域,如医药、农药、染料等。

在实际合成中,氨基磺酸可以通过多种方法制备,下面将详细介绍一种常用的合成方法。

氨基磺酸的合成方法通常分为两步进行:首先是磺酰化反应,将氨基化合物和亚磺酸酯反应生成醛基化合物;其次是还原反应,将醛基化合物还原为氨基磺酸。

下面将具体介绍这两个步骤。

磺酰化反应的步骤如下:1.首先准备好所需的物质。

一般磺酰化反应所需的原料包括氨基化合物、磺酰化试剂(亚磺酸酯)、有机溶剂等。

2.将磺酰化试剂溶解在适当的有机溶剂中,常用的有机溶剂包括二甲基亚砜(DMSO)、甲醇等。

3.将氨基化合物加入磺酰化试剂溶液中,并在适当的温度下搅拌反应一段时间。

反应温度一般在室温至80摄氏度之间,并根据实际情况进行调整。

4.反应完成后,通过添加适量的水或酸将反应液pH值调整至中性或酸性,以水或酸处理剩余的磺酰化试剂和副产物。

5.通过蒸馏或萃取等方法,将目标产物分离和纯化。

还原反应的步骤如下:1.准备好所需的物质。

还原反应一般需要还原剂、有机溶剂等。

2.将已经获得的醛基化合物溶解在适当的有机溶剂中。

3.将还原剂溶解在适当的有机溶剂中,常用的还原剂包括铂催化剂、亚砜衍生物等。

4.将还原剂溶液加入醛基化合物的溶液中,并在适当温度下搅拌反应一段时间。

反应温度一般在室温至100摄氏度之间,并根据实际情况进行调整。

5.反应完成后,通过蒸馏或萃取等方法,将目标产物分离和纯化。

总结:氨基磺酸的合成方法主要包括磺酰化反应和还原反应两个步骤。

磺酰化反应将氨基化合物与磺酰化试剂反应生成醛基化合物,还原反应将醛基化合物还原为氨基磺酸。

这两个步骤在实际操作时需要注意反应条件的选择和控制,以及目标产物的纯化和分离。

另外,由于氨基磺酸的结构多样性,具体的合成方法还需要根据不同的氨基磺酸结构进行相应的调整和改进。

氨基磺酸的合成研究

一、氨基磺酸合成研究氨基磺酸(Aminosulfonic acid,ASA)是一种有机磺酸,它是一种常见的有机化合物,具有广泛的应用前景。

氨基磺酸合成研究是当前研究热点,其合成方法也受到了广泛的关注。

1.氨基磺酸合成方法氨基磺酸的合成方法主要有三种:(1)氨基磺酸的直接合成氨基磺酸的直接合成是将硫酸与氨基酸反应,在碱性条件下反应,产生氨基磺酸的一种合成方法。

如将苯甲酸与氨基酸反应,在碱性条件下反应,可以生成氨基磺酸:C6H5CO2H + RNH2 → C6H5CO2H + RNH3+ + HS-(2)氨基磺酸的间接合成氨基磺酸的间接合成是将硫酸与羰基化合物反应,在碱性条件下反应,产生氨基磺酸的一种合成方法。

如将苯甲酸与羰基化合物反应,在碱性条件下反应,可以生成氨基磺酸:C6H5CO2H + RC(O)OH → C6H5CO2H + RC(O)NH3+ + HS-(3)氨基磺酸的水解合成氨基磺酸的水解合成是将硫酸与羰基化合物反应,在碱性条件下反应,产生氨基磺酸的一种合成方法。

如将苯甲酸与羰基化合物反应,在碱性条件下反应,可以生成氨基磺酸:RC(O)NH2 + H2O → RC(O)NH3+ + HS-2.氨基磺酸的应用氨基磺酸具有多种应用,如:(1)氨基磺酸可以用作防腐剂,可以有效防止食物变质。

(2)氨基磺酸可以用作抗氧化剂,可以有效抑制食品中的脂肪氧化反应。

(3)氨基磺酸可以用作清洁剂,可以有效去除污垢和污染物。

(4)氨基磺酸可以用作抗菌剂,可以有效抑制细菌的生长和繁殖。

(5)氨基磺酸可以用作染料中间体,可以有效改善染料的性能。

三、结论氨基磺酸是一种重要的有机磺酸,具有广泛的应用前景。

氨基磺酸的合成方法主要有直接合成、间接合成和水解合成三种,其应用也非常广泛,如防腐剂、抗氧化剂、清洁剂、抗菌剂和染料中间体等。

氨基磺酸催化合成乙酰水杨酸的研究样本

氨基磺酸催化合成乙酰水杨酸的研究摘要: 本文以水杨酸和乙酸酐为原料, 用氨基磺酸替代浓硫酸做催化剂合成乙酰水杨酸。

由于氨基磺酸为固体、化学性质稳定、酸性强、不挥发、价格低廉、对人体毒性小, 克服了用浓硫酸做催化剂时腐蚀设备、污染环境、产物色泽深、品质不好的特点[1]。

作者对实验条件重复考察, 从醇酸摩尔比、催化剂用量、反应温度以及反应时间等方面选择出了最有利于酰化反应进行的条件。

即水杨酸与乙酸酐的摩尔比为1:1.5, 氨基磺酸用量是水杨酸的5.8%, 反应时间为20分钟, 反应温度为55~60℃。

此时产率可达到83.0%。

事实证明氨基磺酸具有好的催化效果, 对设备要求低、简单、快速、经济、无污染。

产品品质好, 适于工业化生产。

关键词: 氨基磺酸; 乙酰水杨酸; 催化; 合成Synthesis of AcetylsalicylicAcid with Sulfamic Acid CatalystAbstract: The synthesis of acetylsalicylic acid from salicylic acid and acetic anhydride, using sulfamic acid instead of strong sulfuric acid as catalyst was studied. The sulfamic acid is solid, stable, not volatilize, acidity is very strong, inexpensive and does little harm to human .Comparedwith strong sulfuric acid, it has a little bit of corrosion to equipment, the product luster lighter and have better qualities.The author investigates the experimental conditions repeatedly .The optimum reaction conditions were :molar ratio of salicylic acid: acetic anhydride1:1.5 ;amount of sulfamic acid is 5.8% of the salicylic acid ;reaction time ,20 min ; reaction temperature,55~60°C.The yield was 83.0 %.Sulfamic acid is proved to be a very good catalyst, and the equipment needed is simple. Moreover, the reaction is no pollution, easy and economical, Therefore, It is fit for the industrialized production.Key words: Sulfamic acid; acetylsalicylic acid; catalysis; synthesis 乙酰水杨酸又称阿司匹林、酰基柳酸、醋柳酸, 化学名称为2-乙酰基苯基甲酸。

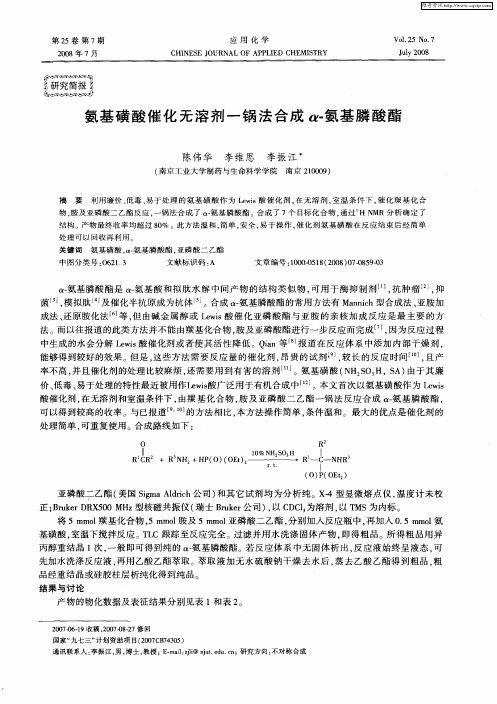

氨基磺酸催化无溶剂一锅法合成α-氨基膦酸酯

菌 [ , 拟肽 _ 及催 化半 抗原 成 为抗体 。 成 . 基膦 酸酯 的 常用方 法有 Ma nc 3模 J 4 合 氨 ni h型合成 法 、 胺加 亚 成 法 、 原胺 化法 _ 等 , 由碱 金属 醇 或 L ws酸催 化 亚 磷 酸 酯 与 亚 胺 的亲 核 加 成 反 应 是 最 主要 的方 还 6 但 ei 法 。而 以往报 道 的此类 方法 并不 能 由羰基 化合 物 , 胺及 亚磷 酸酯 进行 一 步反 应而完 成 , 因为反 应 过程 中生 成 的水会 分解 L ws e i 酸催 化剂 或者 使 其 活 性 降低 。Q a i n等 报道 在 反 应 体 系 中添 加 内部 干燥 剂 , 能够 得到 较好 的效 果 。但是 , 些方 法 需 要 反应 量 的催 化剂 , 贵 的试 剂 . , 长 的 反应 时 间 _ 且 产 这 昂 9较 j 1 , 率不 高 , 并且催 化剂 的处 理 比较麻 烦 , 还需 要用 到 有 害 的溶 剂 。氨 基磺 酸 ( H S N O H,S 由于其 廉 A) 价、 毒、 低 易于 处理 的特性 最 近被 用作 L ws 广泛 用 于有机 合成 中[ ei 酸 1 。本 文首 次 以氨基 磺 酸作 为 L ws e i 酸催化 剂 , 在无 溶剂 和室 温条 件下 , 由羰 基 化合 物 , 及 亚 磷 酸二 乙酯 一 锅 法 反应 合 成 . 基 膦 酸 酯 , 胺 氨

可 以得 到较 高 的收率 。与 已报道 ’ 加 的方 法相 比 , 方法 操作 简单 , 件温 和 。最大 的优 点是 催化 剂 的 本 条 处理简 单 , 可重 复使用 。合成 路线 如下 :

0

1 0% NH, O S H

R

.

R R: + R3 NH2 +H ( ( E ) P 0) 0 t:

氨基磺酸催化的缩合反应的研究

氨基磺酸催化的缩合反应的研究1 研究背景近来,酸催化反应已经成为研究合成精细化学品的重要整合策略之一,amehenofz酸(FAA)是一种重要的、具有选择性催化活性的酸,因此其催化的合成反应受到了越来越广泛的关注。

在FAA催化下,可以合成具有有机杂环的复杂的产物,其中包括门控的反应,其结果是可以生产含有立体杂环的可用于药物合成的目标化合物。

2 FAA催化的反应机理FAA催化缩合反应一般分为两步,即可看做先是将反应物形成酸基酯,然后在受到碳酸酐的作用下产生缩合产物。

对于异丁烯缩合反应来说,平衡极其重要,因此在微氨基磺酸催化的反应中,该平衡常用弱亲电基团来调整,且存在诸多反应条件,如催化剂选择、反应温度及时间的控制等。

3 工业化新技术的研发随着微氨基磺酸催化缩合反应的工业研究,越来越多的新技术层出不穷,近年来,微氨基磺酸催化缩合反应迅速发展成为合成催化技术的重要研究方向之一。

以协同催化为基础,各种微发射不均匀结构催化剂已经发展并取代传统的粗颗粒结构催化剂,进一步提高了反应的效率和选择性。

4 其他研究发展此外,研究人员还利用微氨基磺酸催化的反应开展了一系列针对有机模板的研究,诸如合成水溶性的有机模板等,以开发新的芳碱及其在合成化学中的使用,如芳烃等。

另一方面,一些固定电位分解型催化剂也可以用微氨基磺酸催化反应进行研究,为化学转化提供了新思路。

5 未来发展新型微氨基磺酸催化反应的发展将大大推动未来的化学研究,为重要的生物类天然产物的合成提供了新的思路,并在药物合成和其他领域广泛应用。

因此,微氨基磺酸催化反应在未来将不断受到广大科学家的重视,为实现有机合成反应的奥秘提供更多的新思路。

氨基磺酸为磺化剂合成脂肪醇聚氧乙烯醚硫酸钠_邵建华

OH N H3

N H

较厚 膏 状 沐

厚膏状体

E S的

`

。

N

个+

,

H: O

山 ,

透明

,

残 余少 量

以真 空脱

从表 透明度

、

1

可 以看 出

.

,

氨 基磺 酸 的用 量 与 A

, ,

粘 度 等物理性 能有着 很大 的关 系

1 5m

如 氨基

一

实验

将 5 4 6 9 ( z m l ) 脂 肪 醇 聚 氧 乙烯 醚

o n

r o

t

n

i

o n o

o

w

u s

m

a

t

i l

,

l

m

a e

e

o

f

a s

: a

t

a

ly *

, e

功

o a

f pe

l ia

c

ll

e r e

e

te

E

x

pe r im

t

p

r

r o v e s

,

tha t t抽

r a n s

pr

n e

d u e t io

f A ES

ee o

in g

m

e

su

,

l f a m i:

S h

a o

AG E N T

J i

a ”

h

“

a

Ji a

n

gs

s

u

Ru g a

te

n e

o

o

T i g h t In d u s t r y R e

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

文章编号:1009-2439(2001)03-0191-04氨基磺酸法合成A ESA 研究姚志钢谢佐才戴云信(邵阳高等专科学校化学工程系,湖南邵阳422001)摘要:介绍了氨基磺酸化为硫酸作剂的优点,详细讨论了各种因素对合成AESA 的影响,得出了最佳工艺条件:摩尔配比NH 2SO 3H ∶AEO 3=1∶1.05,反应温度115~120℃,反应时间120~150min ,催化剂用量为1%,助催化剂用量为6%.关键词:氨基磺酸;AESA ;醇醚硫酸铵;硫酸酯化中图分类号:TQ423.3+4 文献标识码:A 收稿日期:2001-07-15脂肪醇聚氧乙烯醚硫酸铵(AESA )是一种弱酸性阴离子表面活性剂,几年前,国内的一些较为著名的企业逐渐以AESA 替代原来的AES ,目的是为了降低对皮肤的刺激,以及提高香波原体系的发泡性等.AESA 的采用,提高了香波的安全性和档次,并开始形成一股潮流,成为高级香波必不可少的原料之一.该产品的特点如下:对皮肤的刺激性低于相应的钠盐(AES ),水溶性及发泡性高于相应的钠盐,配制香波、沐浴露等用品其粘度受环境温度变化的影响较小.由于受中和工艺的制约,国内原来生产AES 的几家单位欲生产AESA ,但质量较差,且难以稳定,高质量的AESA 基本上靠进口解决.为了提高产品质量,节省外汇,我们对AESA 的合成进行了深入研究,确定了以氨基磺酸为硫酸化剂的合成路线,筛选出高效率、高收率的催化剂体系,优化了合成工艺条件,具体研究内容如下:1 实验部分1.1 合成路线的选择目前,生产AESA 的工艺主要有4种,即SO 3硫酸化,氯磺酸硫酸化,发烟硫酸硫酸化,氨基磺酸硫酸盐化.(1)SO 3法的反应最快,转化率高,产品含盐量少,质量好,适合于大规模生产.但投资大,操作复杂,一般采用进口设备,需大量外汇.(2)氯磺酸法反应快,转化率较高,投资较大,操作方便.但由于氯磺酸易吸水,又由于反应中有氯化氢废气产生,对设备腐蚀厉害,需气体吸收设备,另外,中和时会产生氯化铵和硫酸铵,导致产品中无机盐含量过高,影响产品质量,再一点就是产品颜色较深.该工艺生产的AESA 难以满足日化行业的要求.(3)发烟硫酸法由于废酸多,主要产品含盐量高,已属淘汰工艺.(4)氨基磺酸法设备简单,投资少,无“三废”污染,产品色浅,无机盐含量低,质量好,另外,与上述三种方法相比,此法可一步AESA ,不需用氨水或液氨中和硫酸化产品.因此,采用该工艺合成AESA 具有明显优势.通过以上分析,我们决定采用氨基磺酸法合成AESA.1.2 合成原理醇醚与氨基磺酸反应的机理还不太清楚,据文献[1]介绍,反应机理可能为氨基磺酸先形成SO 3和NH 3的络合物,再与醇醚进行反应:反应式为:RO (CH 2CH 2O )n H +H 2NSO 3H →RO (CH 2CH 2)n SO 3NH 4式中:R =C n H 2n +1— n =3机理为:H 2NSO 2H慢3N ・SO 3H 3N ・SO 3+RO (CH 2CH 2O )n H 快H 3N ・SO 3]快RO (CH 2CH 2O )n SO 3NH 4…RO (CH 2CH 2O )n H第14卷 第3期邵阳高等专科学校学报Vol.14.No.32001年9月Journal of Shaoyang College Sep.2001反应速度的快慢由第一步决定,由于氨基的供电性,硫原子正电性降低,亲电能力减小,因此氨基磺酸是一种很缓和的硫酸化剂[2].为了提高反应速度,可升高反应温度和加入催化剂,但温度过高和反应时间过长,会生成许多副产物,如烯烃、羧基化合物、醛酮、树酯等等,使产品发暗而影响质量[1],因此,必须进行催化剂的筛选和最佳工艺条件的确定.除了上述副反应外,还存在下列一些副反应:AESAH +H 2OR -(OCH 2CH 2)n OH +NH 4・HSO 4NH 2SO 3H +H 2O NH 4HSO 4或(NH 4)2SO 4AESAH +H 2OR -(OCH 2CH 2)n -2SO -4NH 4+(CH 2CH 2O )2反应过程中,由于伴随有上述副反应,因此,在反应过程中,应减少原料及设备内水份的含量,尽量缩短反应时间和降低反应温度,以减少副反应的发生和降低产品色泽.1.3 实验步骤称取适量的醇醚(AEO 3)放入三口烧瓶中,利用水浴加热至一定温度,在一定的搅拌速度下缓慢加入氨基磺酸和催化剂体系.然后升温至反应温度,保温反应一段时间,稍冷后,取样分析活性物含量.1.4 活性物含量的测定及AEO 3收率的计算按G B -5173《直接两相滴定法》测定活性物含量,但指示剂换成溴酚蓝,阳离子活性剂换为十六烷基三甲基溴化铵.设测得未稀释产品中活性物含量为X ,AEO 3收率为X ′,计算式如下:X ′=W ・X ・mW ′・mW ———产品重量(g );W ′———AEO 3重量(g );m ———AESA 毫克当量:438;m ′———AEO 3毫克当量:340.3 实验结果分析及最佳工艺条件确定3.1 催化剂的筛选及确定近几年,我国有关科研人员在氨基磺酸硫酸化工艺方面做了不少工作,但一般都采用尿素作催化剂,由于尿素加入量较大,对产品的应用有一定影响.另外,由于氨基磺酸过量较大,使得产物中存在大量未反应的氨基磺酸,中和后造成含盐量过高,影响产品的质量,制约了该工艺路线的工业化进程,使一些研究只停留在实验室阶段.在此基础上,我们通过查阅国外专利及有关文献,得知一些含氮元素的氨、胺、酞胺类[3]化合物可作为催化剂,具体产品有尿素、硫脲[4]、二甲基甲酰胺、氨、氧化胺、氨基胍[5]、N -甲基吡咯烷酮[6].另外,磺化技术的催化剂有各种无机酸和有机酸及其盐:如硫酸、氨基磺酸[7]、磷酸、次磷酸[8]、柠檬酸等或它们的盐[9].通过实验,我们复配了一种主催化剂CAT -03,效果很好,用量为原料量的l %.另外,由于氨基磺酸是由尿素和发烟硫酸生产的.反应式如下:(NH )2CO +SO 3・H 2SO 42NH 2SO 3H +CO 2↑高温下,易发生逆反应,生成SO 3・H 2SO 4,它易使尿素氧化.反应式如下:(NH )2CO +3SO 3CO 2↑+N 2↑+SO 3↑+2H 2O因此,应加入尿素,抑制逆反应,防止SO 3・H 2SO 4产生.若不加尿素,氨基磺酸转化的SO 3・H 2SO 4就相当于发烟硫酸磺化,不仅减少了氨基磺酸的有效浓度,还产生了H 2SO 4,使无机盐副产物增加,产品色泽加深.所以,在采用氨基磺酸作硫酸化剂时,必须加入含氮元素的化合物作助催化剂,一是帮助硫酸化过程中络合物的形成,二是抑制副反应.由于尿素价格便宜,另外它又是日化行业常用的增溶剂,含在产品中对其它指标无影响,所以,我们选用尿素作助催化剂.用量控制为原料量的6%.3.2 反应温度的影响氨基磺酸与AEO 3的反应是比较温和的放热反应,从动力学方面来考虑,温度越高,反应越快,根据热力学原理,升高温度,反应向逆反应方向移动.另外,生成的产物易分解,副产物增加,因此,须设定最佳温度,使AEO 3收率最高,实验结果见表1.192 邵阳高等专科学校学报第14卷表1 反应温度对醇醚AEO 3收率的影响温度(℃)60708090100110120130AEO 3收率(%)35.467.285.390.693.297.597.895.3 注:反应时间120min ,配比为AEO 3∶氨基磺酸∶催化剂=1∶1.05∶0.5由表1可知,温度对AEO 3收率影响较大,但温度升高至一定程度后,收率增加缓慢,并开始下降,最佳温度为120℃,工业生产中可确定为115~120℃.3.3 反应时间的影响在反应温度120℃下,配比及其它条件同上,测定在不同反应时间下AEO 3的收率,结果见表2.表2 反应时间对AEO 3收率的影响温度(min )6090120150180AEO 3收率(%)75.286.798.198.797.3 由表2可知,时间对反应结果影响较小,90min 反应已较完全,150min 为最佳反应时间.时间过长,由于AESA 在高温时易分解,并发生副反应,因而收率下降.工业生产中可确定反应时间为120~150min.3.4 物料配比的影响反应温度120℃,反应时间120min ,催化剂用量及其它条件同上,测定不同配比时AEO 3的收率,结果见表3.表3 物料配比对AEO 3收率的影响AEO 3∶氨基磺酸(摩尔比)AEO 3收率(%)1∶1.02585.61∶1.05098.21∶1.10098.5 由表3知,氨基磺酸用量少,AEO 3收率低,氨基磺酸用量增加,虽然AEO 3收率增加,但产品中无机盐含量增加,且AEO 3收率增加的幅度已很小,所以最佳配比为AEO 3∶氨基磺酸=1∶1.05.3.5 催化剂用量的影响催化剂分主催化剂CAT -03和助催化剂(尿素),它们的用量需相互配合,主催化剂的采用,可降低助催化剂的用量,提高收率,缩短反应时间.助催化剂的采用,可缩短反应时间,降低主催化剂的用量,减少无机盐的含量,并降低产品色泽.它们的用量影响见表4.表4 催化剂用量对AEO 3收率的影响主催化剂CA T -03(%)助催化剂(尿素)(%)AEO 3收率(%)产品色泽0.1678.3微黄至无色0.5689.8微黄至无色1.1697.9微黄至无色1.0186.5深黄色1.0390.1浅黄色1.0698.2微黄至无色 注:主催化剂用量为氨基磺酸和AEO 3总量的重量百分数,其它条件为:温度120℃,时间120min ,配比(氨基磺酸∶AEO 3=1∶1.05).由表4可知,主催化剂用量为1%,助催化剂用量为6%较合适.3.6 其它条件影响由于该反应为液-固反应,因此,应强化传质效果,搅拌速度以物料不分层,上下翻滚良好为宜.氨基磺酸粒度越细越好,但太细易结块,因此最好使它的粘度大于50目,减压操作比常压操作更好.3.7 最优工艺条件的验证采用上述优化工艺条件,将340g (1mol )AEO 3置于1000ml 口烧瓶中,在搅拌下,缓慢加入103g (1.05mol )氨基磺酸,加入4.5g (1%)CAT -03,尿素26.5g (6%),搅拌均匀后,升温至90℃,约0.5h 后,反应开始,温第3期姚志钢等:氨基磺酸法合成AESA 研究193 度上升,维持反应温度115~120℃,保温2h.然后加水146g 稀释,再用少量柠檬酸钠调节p H 6~7,得无色粘稠状膏状物628g ,测得活性物含量为68.9%,AEO 3收率为98.7%.表5 质量对比表主要指标某公司AESA氨基磺酸法合成AESA活性物含量(%)70.0868.91游离油(%)1.94 1.35无机盐(%)0.980.54p H 值6.08 6.35色泽(klett )18.57.2 由表5可知,氨基磺酸法合成的AESA 产品质量比SO 3法生产的AESA 某些指标还要好一些,质量明显优于发烟硫酸法生产的AESA.因此,采用该工艺路线和工艺条件生产的AESA 完全符合用户的需要,并可与进口的优质产品相比媲.4 结论通过以上实验结果的分析与讨论,我们得出最佳工艺条件如下:反应温度15~120℃,反应时间120~150min ,配比(氨基磺酸∶AEO 3=1∶1.05),催化剂用量为1%,助催化剂用量为6%.采用该工艺条件生产出来的产品色泽浅,生产成本低,具有较好的经济效益,特别适宜中小企业生产,是一条值得推广的工艺路线.参考文献[1] 唐培 .精细有机合成化学及工艺学[M ].天津:天津大学出版社,1993.141.[2] 李宗石.表面活性剂合成与工艺[M ].北京:中国轻工业出版社,1995.138.[3] Varlamov VS ,et al.Sulfaesterification of a mixturc of satuarted and unsaturated alcohols [J ],CA ,VOL61:13542e.[4] Lokter SM ,et e of sulfamic acid in sulfating higherfatty alcoholes[J ].CA ,VOL.65:65735w.[5] Y amayuchi et al.Sulfation of alcohds with sulfamic acid[J ].CA ,VOL.70:370916.[6] Sukhoterir Is.Atkyl sulfates[J ].CA ,VOL.73:70355V.[7] Burmistrora TP ,et al.Alkyl ammonium sulfates[J ].CA ,VOL ,85:159457f.[8] Vulakh EE.Alkyl sulfates[J ].CA ,VOL ,71:12538K.[9] Sukhoterin Is ,et al.Alkyl sulfates[J ].CA ,VOL ,71:90805j.[10] G AF CO.Sulfation of alcohols and alkocylated alcohols and phenols[P],US ,3395170,1796-05-26.The studies of synthesiaing AESA With Sulfamic AcidYAO Zhi-gang XIE Zuo-cai DA I Yun-xi(Depart ment of Chemical Engi neeri ng ,S haoyang College ,S haoy Hunan ,422001)Abstract : The advantages of sulfamic acid as a kind of sulfating agent were emphasized in this paper ,The factors affecting synthesis of AESA were in detail studied ,and the o ptimum conditions were obtained :the molar ration of sulfamic acid to AEO 3was 1∶1.05,the reaction tem perature was 115~120℃,the reaction time was 120~150min .the dosage of catalysis was 1%,the dosage of aid catalysis was 6%.K eyw ords : Sulfamic Acid ;AESA ;wmmonium laureth sulfat ;sulfatin g(责任编辑 钱关民)194 邵阳高等专科学校学报第14卷。