背板压接工艺设计技术交流概述

背板基础知识

工艺参数的主要控制点

5.熟化控制 ●选择方式 ●过程的控制 ●温度、湿度

分切、裁边

裁边去废:卷材/片材

由于涂布生产产品两边具有无胶部分, 外观较差,且各个客户所需要的产品幅宽不一 (正信995mm、海润995mm、尚德985mm、天合 987mm、阿特斯973mm、英利990mm等等幅宽), 所以分切时需要按照客户订单将产品分切成指 定幅宽,以便组件厂(客户端)层压时与EVA 胶膜更好的粘

10-80μm

胶水粘度8—12pa.s、车速1-40m/min、涂布厚度10μm

涂布设备选择

涂布方式的对比:

上胶方式

优点

缺点

光棍式上胶(两棍转移

上胶)

1.采用高精度光辊上胶,涂布 效果较好,精度高;

2.不同幅宽原材料的涂布制成 切换方便

1.胶槽两侧使用挡胶板,生产中磨损严 重,边缘容易溢胶,造成残胶不良;

含氟薄膜层 PET层 PE、PO、EVA层

原材料·氟膜

含氟薄膜的特点: 优异的的抗老化性能

氟膜

PVF

聚氟乙烯

PVDF

聚偏氟乙烯

ETFE

四氟乙烯与乙

烯共聚物

原材料·PE

PO: 优异的粘结性能(只考虑抗AU性能,其他性

能可忽略不计、价格便宜)

PE

聚乙烯

PE

EVA

醋酸烯聚合物

PEVA

聚乙烯-醋酸烯的聚合物

涂布设备选择

涂布方式的选择:

★物料的类型 ★涂层的厚度 ★涂胶的精密度

涂布设备选择

涂布方式的对比:

上胶方式

适用粘度

速度范围 涂布厚度

示意图

双面压接背板可靠性研究

双面压接背板可靠性研究任尧儒;王小平【摘要】在数据交换量日益膨胀的4G/5G通讯时代,双面压接高速背板方案能够很好的实现这种功能.双面压接背板在电镀过程中存在机械盲孔无铜、表面基材污染和孔壁耐热环境微裂纹等影响可靠性和表观的缺陷,因此经过机理分析和实验验证,通过工艺改良实现产品电气连接和可靠性提升,并保证批量可靠稳定制作.【期刊名称】《印制电路信息》【年(卷),期】2018(026)004【总页数】10页(P35-44)【关键词】双面压接;背板;孔内无铜;板面污染;孔壁冲击裂纹【作者】任尧儒;王小平【作者单位】生益电子股份有限公司,广东东莞 523127;生益电子股份有限公司,广东东莞 523127【正文语种】中文【中图分类】TN410 前言在国内通信网络4 G(Gap,代)建设和4.5G或5 G布局中,高频高速单板和功放产品板已经实现38 Gbps(Giga,10亿)传输速率,这些产品往往用于高速信号的输入和输出,而输入到输出之间需要大容量背板实现信号的交换。

早些年常规的大尺寸背板已经不能满足日益膨胀的大数据的信息交换,比如100 Gbps(背板带宽,是交换机接口处理器或接口卡和数据总线间所能吞吐的最大数据量)传输速率就不能通过无限扩大背板尺寸和厚度来实现数据交换功能,且尺寸和厚度也受制于PCB内层、层压、钻孔和电镀设备的制作能力限制,所以为了提高布线和压接密度,产品需要全面优化设计。

一旦实现100 Gbps到200 Gbps、400 Gbps的跨越,则通信产品升级到1 Tbps(1024 Gbps)的传输速率也将指日可待。

本文将研究高速背板实现需要涉及的关键因素和PCB产品制作过程的可靠性保证。

1 现状分析1.1 通信背板产品发展在2007年之前,电信通讯网络主要提供语音和文字(短信、彩信等)服务,这些基础服务包含的数据量小,对背板的传输速率要求低,产品工艺相对简单,使用普通的FR4板料(比如S1141,EG-150T)就可以实现网络服务商要求的基本功能。

成都PXI背板详细介绍

成都威智科技有限公司成都PXI背板详细介绍PXI背板这里详细介绍一下PXI背板,5槽|8槽|10槽|14槽|18槽PXI背板。

标准规范:■符合PICMG2.0 R3.0核心规范■符合PXI specification Rev.2.2■符合PICMG 2.1 R2.0热插拔规范■符合PICMG 2.9 R 1.0系统管理规范5槽PXI背板产品特点:■背板槽位:共5槽位■系统槽位:第1槽位■触发槽位:第2槽位■背板尺寸:高度60mm x 宽度309mm■背板板厚:3.2mm■PCB制作工艺:压接孔、沉厚金■阻抗控制:单端线50欧±10%■ PCB层数:10层■供电接口:标准ATX电源连接器■抗振动设计:螺栓接线方式■大电流设计:支持成都威智科技有限公司■工作温度:-40℃~+85℃■存储温度:-55℃~+85℃8槽PXI背板产品特点:■背板槽位:共8槽位■系统槽位:第1槽位■触发槽位:第2槽位■背板尺寸:高度129mm x 宽度223mm■背板板厚:3.2mm■ PCB制作工艺:压接孔、沉厚金■阻抗控制:单端线50欧±10%■ PCB层数:10层■供电接口:标准ATX电源连接器■抗振动设计:螺栓接线方式■大电流设计:支持■工作温度:-40℃~+85℃■存储温度:-55℃~+85℃成都威智科技有限公司10槽PXI背板产品特点:■背板槽位:共10槽位■系统槽位:第1槽位■触发槽位:第2槽位■背板尺寸:高度119 x 宽度249mm■背板板厚:3.2mm■PCB制作工艺:压接孔、沉厚金■阻抗控制:单端线50欧±10%■ PCB层数:10层■供电接口:标准ATX电源连接器■抗振动设计:螺栓接线方式■大电流设计:支持■工作温度:-40℃~+85℃■存储温度:-55℃~+85℃成都威智科技有限公司14槽PXI背板产品特点:背板槽位:共14槽位■系统槽位:第1槽位■触发槽位:第8槽位■ 13个PXIe功能卡槽位,8个混合槽位■ PXIe槽位带宽:2 x PCIe x 4;11 x PCIe x 1■背板尺寸:高度129mm x 宽度345mm■背板板厚:3mm■PCB制作工艺:压接孔、沉厚金■阻抗控制:差分100欧±10%■ PCB层数:14层■供电接口:标准ATX电源连接器■抗振动设计:螺栓接线方式■大电流设计:支持■工作温度:-20℃~+70℃■存储温度:-40℃~+85℃成都威智科技有限公司18槽PXI背板产品特点:■背板槽位:共18槽位■系统槽位:第1槽位■触发槽位:第2槽位■桥接模块:配置2块宽温桥接模块■背板尺寸:高度129mm x 宽度426mm■背板板厚:3.2mm■PCB制作工艺:压接孔、沉厚金■阻抗控制:单端线50欧±10%■ PCB层数:12层■供电接口:标准ATX电源连接器■抗振动设计:螺栓接线方式■大电流设计:支持■工作温度:-40℃~+85℃■存储温度:-55℃~+85℃。

PCB原创高速PCB设计中的背钻技术解析

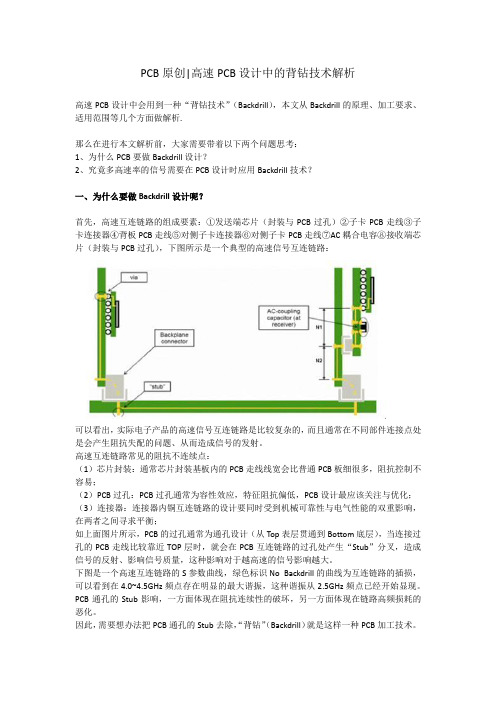

PCB原创|高速PCB设计中的背钻技术解析高速PCB设计中会用到一种“背钻技术”(Backdrill),本文从Backdrill的原理、加工要求、适用范围等几个方面做解析.那么在进行本文解析前,大家需要带着以下两个问题思考:1、为什么PCB要做Backdrill设计?2、究竟多高速率的信号需要在PCB设计时应用Backdrill技术?一、为什么要做Backdrill设计呢?首先,高速互连链路的组成要素:①发送端芯片(封装与PCB过孔)②子卡PCB走线③子卡连接器④背板PCB走线⑤对侧子卡连接器⑥对侧子卡PCB走线⑦AC耦合电容⑧接收端芯片(封装与PCB过孔),下图所示是一个典型的高速信号互连链路:可以看出,实际电子产品的高速信号互连链路是比较复杂的,而且通常在不同部件连接点处是会产生阻抗失配的问题、从而造成信号的发射。

高速互连链路常见的阻抗不连续点:(1)芯片封装:通常芯片封装基板内的PCB走线线宽会比普通PCB板细很多,阻抗控制不容易;(2)PCB过孔:PCB过孔通常为容性效应,特征阻抗偏低,PCB设计最应该关注与优化;(3)连接器:连接器内铜互连链路的设计要同时受到机械可靠性与电气性能的双重影响,在两者之间寻求平衡;如上面图片所示,PCB的过孔通常为通孔设计(从Top表层贯通到Bottom底层),当连接过孔的PCB走线比较靠近TOP层时,就会在PCB互连链路的过孔处产生“Stub”分叉,造成信号的反射、影响信号质量,这种影响对于越高速的信号影响越大。

下图是一个高速互连链路的S参数曲线,绿色标识No Backdrill的曲线为互连链路的插损,可以看到在4.0~4.5GHz频点存在明显的最大谐振,这种谐振从2.5GHz频点已经开始显现。

PCB通孔的Stub影响,一方面体现在阻抗连续性的破坏,另一方面体现在链路高频损耗的恶化。

因此,需要想办法把PCB通孔的Stub去除,“背钻”(Backdrill)就是这样一种PCB加工技术。

背板培训资料

背板的主要应用场景

数据中心

数据中心中需要大量的交换机 、路由器等网络设备,背板作 为连接这些设备的关键部件, 起着传输数据、管理资源分配

等作用。

通信网络

在通信网络中,背板通常用于连 接路由器、交换机、服务器等设 备,实现高速数据传输和信号处 理。

企业网络

在企业网络中,背板作为交换机等 网络设备的核心组件,起着连接各 个部门、员工之间传输数据的作用 。

观察背板的表面是否有划 痕、毛刺、气泡等缺陷。

使用测量工具对背板的尺 寸进行测量,包括长、宽 、厚等参数。

通过翘曲测试仪检测背板 的翘曲度,以确保其平整 度。

使用万用表检测背板上的 通孔和电路连接是否导通 。

通过焊接测试,检测背板 的表面处理效果和可焊性 。

背板制造中的常见问题和解决方案

基材吸湿

采用防潮性能好的基材,并进行充 分干燥处理,以降低吸湿率。

2023

背板培训资料

contents

目录

• 背板基础知识 • 背板的设计与选型 • 背板的制造和检测 • 背板的安装和维护 • 背板的应用案例与分析 • 总结与展望

01

背板基础知识

背板定义和作用

络设备后面,提供设备间 连接的电路板。它主要用于连接设备间传输数据的线路,同 时提供信号传输、处理和分配等功能。

根据实际传输速率需求,选择相应传 输速率的背板,如10Gbps、20Gbps 、40Gbps等。

不同应用场景下的背板选择

01

通信设备背板选择

02

音视频设备背板选择

在通信设备中,背板需要传输高速信 号,因此需要选择具有高速信号传输 能力的背板,如光纤通道、以太网通 道等。

在音视频设备中,背板需要传输音频 和视频信号,因此需要选择具有高分 辨率、高清晰度和低延迟传输能力的 背板,如HDMI、DisplayPort等。

铝基板压合工艺介绍

铝基板压合工艺介绍嘿,朋友们!今天咱来聊聊铝基板压合工艺,这可真是个有意思的事儿呢!你想想看啊,这铝基板就像是一个舞台,而压合工艺呢,就是让各种角色在这个舞台上完美配合的导演。

咱先说说这铝基板吧,它可是个厉害的角色呢,轻便又耐用,在电子领域那可是大显身手。

那压合工艺是咋回事呢?就好像搭积木一样,要把不同的材料稳稳地叠在一起,让它们紧密结合,发挥出最大的作用。

这可不是随随便便就能做好的,得有技巧,有耐心。

比如说,温度就很关键呀!温度高了不行,低了也不行,得恰到好处,就像做饭掌握火候一样。

要是温度不对,那压合出来的东西可能就不结实,这可不行呀!还有压力呢,也得调节好,不能太大力气把板子都压坏了,也不能力气太小让它们松松垮垮的。

这压合工艺不就像是一场细腻的舞蹈嘛,每个动作都要精准到位。

要是有一个环节出了差错,那整个舞蹈可就不完美啦!你说是不是?而且啊,这工艺还得考虑很多其他因素呢,比如材料的质量,工人的技术水平。

这就好像一支球队,每个队员都得发挥好,配合好,才能赢得比赛呀!咱再打个比方,铝基板压合工艺就像是盖房子,每一块砖都要放对位置,用对力气,这样房子才能坚固耐用。

要是随便乱放,那房子不就摇摇欲坠啦?这压合工艺也是一样的道理呀!你说这铝基板压合工艺是不是很神奇?它能让这些材料变成有用的东西,为我们的生活带来便利。

想想看,我们用的那些电子产品,里面说不定就有经过精心压合的铝基板呢!这可都是工人们的心血和智慧呀!所以啊,可别小看了这铝基板压合工艺,它虽然不那么起眼,但却有着大大的作用。

它就像一个幕后英雄,默默地为我们的科技生活贡献着力量。

咱们得给它点个赞,对吧?总之呢,铝基板压合工艺是个非常重要的工艺,它需要我们认真对待,不断钻研,让它变得越来越好。

这样我们才能享受到更优质的电子产品,我们的生活也会变得更加美好呀!你们说是不是这个理儿?。

PCB压合制程基础知识

PCB压合制程基础知识目录一、概述 (2)二、PCB压合制程工艺基础 (2)1. 压合制程的原理 (3)2. 压合制程的重要性 (4)3. 压合制程的分类 (5)三、压合制程的材料与设备 (6)1. 基板材料 (8)2. 覆盖膜材料 (9)3. 压合设备概述及工作原理 (11)四、PCB压合制程工艺流程 (12)1. 原材料准备 (13)2. 叠板与组合 (14)3. 压制过程控制 (15)4. 品质检测与评估 (16)五、工艺参数的设置与优化 (17)1. 温度控制参数的设置与优化 (19)2. 压力控制参数的设置与优化 (20)3. 时间控制参数的设置与优化 (22)六、压合过程中的质量控制点分析 (24)1. 制程中的质量控制要求及方法介绍 (25)2. 制程中异常问题及解决方案探讨 (26)七、PCB压合制程的环境与安全要求及措施方案探讨 (28)八、压合制程的发展趋势与展望 (29)一、概述PCB压合制程,又称为印刷电路板压合工艺,是电子行业中的一个关键环节。

它涉及将多层印刷电路板(PCB)通过叠加和粘合的方式合并成一层或多层复合板,以形成具有特定功能和性能的高密度电路。

PCB压合制程在电子设备的生产过程中占据重要地位,其质量直接影响电子产品的可靠性、稳定性和性能。

PCB压合制程的基本原理是利用压力使各层PCB之间的绝缘介质压缩,从而实现各层电路的连接。

这一过程通常需要使用到专门的压合设备,如压机、模具等。

在压合过程中,还需要考虑温度、压力、时间等参数的精确控制,以确保各层电路之间的紧密结合,避免出现分层、空隙等问题。

随着电子技术的不断发展,对PCB压合制程的要求也越来越高。

为了提高电子产品的集成度和性能,需要采用更先进的材料和设计;另一方面,为了降低成本和提高生产效率,也需要不断优化压合制程的工艺和设备。

了解和掌握PCB压合制程的基础知识对于从事电子行业工作的人员来说具有重要意义。

二、PCB压合制程工艺基础基材准备与处理:PCB压合的第一步是准备高质量的基材。

背光边框胶条贴合工艺

背光边框胶条贴合工艺是指将背光模块中的胶条与显示屏背板贴合的过程。

以下是一般的背光边框胶条贴合工艺的步骤:

1. 准备工作:首先,准备好需要贴合的背光模块和显示屏背板。

确保工作区域清洁,并准备好所需的工具和材料,例如胶条、胶水、刮胶板等。

2. 清洁处理:使用专用清洁剂和无尘布清洁显示屏背板和背光模块的接触面,确保表面干净,没有灰尘、污垢或油脂等物质。

3. 胶条预处理:将背光模块需要贴合的边缘涂抹一层胶水,以增强胶条的粘附力和密封性。

注意要均匀涂抹,避免过量或不足。

4. 胶条贴合:将预处理过的背光模块轻轻放在显示屏背板上,确保背光模块与显示屏背板完全吻合。

然后,逐渐从一个角开始,将背光模块的胶条慢慢贴合到显示屏背板上,同时用刮胶板轻轻压实,以确保胶条与背板紧密贴合。

5. 压实处理:完成胶条贴合后,使用适当的工具(如刮胶板)对胶条进行均匀的压实处理,以确保胶条与显示屏背板之间没有气泡或松动。

6. 固化时间:根据所使用的胶水类型,遵循胶水生产商的建议,等待一定时间以保证胶水充分固化和粘合。

7. 清理整理:清除多余的胶水,并检查贴合是否平整、牢固。

如果有需要,可以进行调整和修正,确保背光边框胶条贴合良好。

请注意,以上是一般的背光边框胶条贴合工艺步骤,实际操作可能因不同的产品和要求而有所不同。

在进行贴合工艺前,建议参考相关的产品制造说明书或咨询专业技术人员,以确保正确操作并达到预期效果。