加工中心维修应用实例

加工中心ATC机构换刀故障维修案例(21)例

加⼯中⼼ATC机构换⼑故障维修案例(21)例案例⼀:故障内容: ATC ⼿臂旋转有磨擦异⾳,且有时会卡住⽆法转动。

机床类型:加⼯中⼼机床⼚家:台中精机机床型号: V-80机床系统: 0M-C问题点: (说明顾客抱怨状况及服务⼈员实际发现状况)ATC ⼿臂旋转有磨擦异⾳,且有时会卡住⽆法转动。

初步判断: (列举所有可能故障之原因分析)1. ATC 内部齿轮⼲涉。

2. ATC 内部培林损坏。

3.ATC 马达损坏。

4.其他部位缺油⼲涉。

检修过程:1.拆开 ATC前钣⾦,以⼿电筒查看齿轮有⽆⼲涉(以⼿握住⼿臂,左右移动,⼀般间隙为 3mm 左右,若⼩于 2mm 时,可能因偏⼼环调整过量,将偏⼼量调⼩即可)。

查看后⽆⼲涉。

2.查看培林是否损坏。

(⼀般培林若损坏,可能红⾊⽜油会变⿊,滚针培林可能外环会有裂痕,滚针跑出),检查后培林⽆损坏。

3.ATC 马达是否故障。

(检查时将 ATC 马达拆下,电线部份不拆,试运转看是否顺畅),检查后 ATC 马达正常。

4.查看⼤凸轮轨道与上下摇臂之 NT-6013滚针培林是否因缺少红⾊⽜油⽽产⽣⼲涉,颜⾊变为黄棕⾊(烧焦现象),以红⾊黄油涂于⼤凸轮轨道上,再试换⼑,即消除故障。

以上检修过程,最终乃因⼤凸轮与 NT-6013 滚针培林缺黄油⽽产⽣故障。

参阅书籍、⼿册或资深⼈员指导事项V65/80 PARTS LIST案例⼆:故障内容: ATC ⼿臂旋转⼲涉异⾳,且⽆法上下动作。

机床类型:加⼯中⼼机床⼚家:台中精机机床型号: V-80机床系统: 0M-C问题点: (说明顾客抱怨状况及服务⼈员实际发现状况)ATC ⼿臂旋转⼲涉异⾳,且⽆法上下动作。

初步判断: (列举所有可能故障之原因分析)1. ATC 之偏⼼环是否调整过量。

2. .ATC 内齿轮是否⼲涉。

3.ATC 内部培林是否损坏。

4.其他零件是否有异常现像。

检修过程:1.检查 ATC偏⼼环调整量,⼀般是以 ATC⼿臂左右移动间隙为 3mm 左右为基准,若间隙太⼩时,⼿臂旋转时会⼲涉。

VMCL600立式加工中心故障维修实例

首先确认机械过载 : 在停 电状态 下手动正反 向转动 y轴滚

珠 丝杆 , 移动 y轴工作台 , 发 现其 移动灵活 , 不存在异 常 。其次

确认 电气 原因 : 检查 y轴驱动 器无报警 内容 , 用万用 表电压挡

信息反馈半 闭环伺服控制系统 ,保证了机床加工 时定位定位精

度和工作精度 。设备结构合理 、 性能优越 、 广泛应 用于精密数控 加工及其相关行业 中。

对 电机工作时定子绕组温度进行检测与反馈。当电机温度异常 压异常 , 立刻通过 I / O模块 , 输 出报 警代码 , 同时设 备不再动作 , 以避免 电机过热导致绕组短路甚至烧 毁。 根据上述反馈原理 , 如果 电机 的温度传感器阻值 出现偏差 , 有可能误触发报警 。经查该传感 器型号为专用 于电机热保护领 域 的德 国西 门子 K T Y 8 4 , 可通过德 国海德汉增量 式编码器直 接 反馈信号到驱动模块再反馈到 C N C控制系统 。 经准确测 量该 电 机 的温度传感器 阻值 为 6 9 k Q, 与正 常值 ( 8 6 k Q) 相差 1 7 k n, 过低 。反馈与检测信号流程见图 2 。 故 障原 因 : 由 于设备长期工作造

l , 轴滑板的镶条是否过 紧 ,滑板和床身导轨之间 的摩擦力是否

增 大从 而使 电机运转 困难 ,工作台滚珠 丝杆 间隙是否过小导致 丝杆轴 承损坏 , 工作台导轨是否弯 曲变形或润滑不畅 , 滚珠丝杆

和托架是否 同心 , 滚珠 是否磨损造成丝杆过紧等 。 电气原 因需要 排查 电机三相绕组阻值是否异常 , 三相绝缘 电阻是否异常 , 伺服

常, 功率模块 I G B T管正反 向电阻正 常、 示波器测 其正弦波形 正

数控机床维修技术及维修实例

数控机床维修技术及维修实例一、数控机床的维修技术数控机床作为工业生产中不可或缺的设备之一,其维修工作一直备受关注。

下面介绍一些常见的数控机床维修技术。

1. 电气维修数控机床中常见的电气问题包括电机故障、电路故障等。

电机故障可通过检查电机的绝缘电阻、转子线圈是否短路等进行诊断。

而电路故障则需通过检测电路中的保险丝、开关、继电器、电容等元件,找出其中故障元件并进行更换。

2. 机械维修数控机床在长期使用过程中,机械部分如导轨、螺杆等也会存在磨损、松动等问题。

此时需要对数控机床进行机械维修。

机械维修的具体步骤包括:拆卸故障部位、检查问题原因、更换或修复损坏部分、重新安装。

3. 编程维修通常情况下,数控机床使用人员会根据需要自行编写机床的加工程序,但编写程序时也会存在错误导致数控机床不能正常工作。

此时需要进行编程维修,主要包括检查程序语法、修改程序错误等操作。

二、数控机床维修实例下面介绍一则数控机床的维修实例,以便更好理解上述维修技术。

实例背景该台数控机床已运行数年,最近出现报警停机的问题,并出现零件加工不合格等问题。

解决过程1.首先进行电气检查,检查电路和电机连接状态,未发现异常。

2.在机械检查中发现,导轨磨损程度较高,需要对导轨进行更换。

3.更换后的导轨需要重新进行编程设定,此时发现编程语法有误,进行修改后重新设定。

4.重新设定后进行了多次的试车和调试,最终发现并解决了后续加工不合格等问题。

结论通过以上维修过程,我们可以发现,数控机床维修过程中的各项技术都具有一定的综合性,需要将电气、机械和编程等多种技术手段融合运用,全面诊断故障并解决问题。

现代起亚卧式加工中心维修模式

现代起亚卧式加工中心维修模式现代起亚卧式加工中心维修模式一·工作台调整(右)1·M998;打开维修模式2·G91G30X0P3;到第一工作台位置3·M55;右门开4·M24;工作台上升5·M94;拉杆中间位置6·M92;拉杆靠右7·M90;拉杆伸出8·M91;拉杆缩回9·M23;工作台下降10·M94;拉杆中间位置11·M56;右门关12·M999;关闭维修模式二·工作台调整(左)1·M998;打开维修模式2·G91G30X0P4;到第二工作台位置3·M57;左门打开4·M24;工作台上升5·M93;拉杆靠左位置6·M90;拉杆伸出7·M94;拉杆中间位置8·M91;拉杆缩回9·M23;工作台下降10·M58;左门关11·M999;关闭维修模式三·刀库维修模式调整G91G30X0Y0Z0 1·M998;打开维修模式2·M42;刀库门打开3·M35;换刀臂靠主轴,主轴定位4·M38;插刀5·手动模式刀具松开manual方式下unclamp 6·M33;拔刀7·M31;或M32;旋转8·M34;放刀9·手动刀具夹紧manual方式下clamp 10·M39;返回11·M37;或M36;回到刀库位置12·M34;放刀13·M36;回原位14·M43;关刀库门15·M999;关闭维修模式现代起亚H50、H63卧式加工中心M10;油冷机1开M12:工件计数M16;工件吹气开M17;工件吹气关M28;刚性攻牙开M29;刚性攻牙关M31;排屑机开M32;排屑机关M60;交换工作台M61;交换工作台1M62:交换工作台2M66;工件夹紧M67;工件松开M78;工作台夹紧M79;工作台松开M47;水枪开M50;中心出水开M80;刀具吹气M81;冷却液吹气M87;右门开、左门关M88;左门开、右门关M89;左右门关维修用M21;工作台夹紧M22;工作台放松M23;夹具夹紧M24;夹具松开M55;右门开M56;右门关M57;左门开M58;左门关M31;换刀臂右旋M32;换刀臂左旋M33;换刀臂前进M34;换刀臂后退M35;换刀臂在主轴边/ATC ARM SP·SIDEM36;换刀臂在中心/ATC ARM CENTERM37;换刀臂在刀库边/ATC ARM MAG·SIDE M38;换刀臂右M39;换刀臂左M42;换刀门开M43;换刀门关。

三菱数控系统维修100例

三菱CNC 故障诊断及排除8例1关于#6451参数设置引起的通信故障数控系统为E60 :第1例客户报告故障现象如下:在传送PLC 程序时中途中断,断电后,重新设定#6451=00110000, 屏幕立即变为灰屏。

只有将#6451=00010000, 屏幕又恢复正常。

将系统做维修格式化(系统旋钮=7)后,系统屏幕又能够正常操作。

再次将#6451=00110000, 系统又变成灰屏第2例客户报告故障现象如下数控系统为E60 。

在初始调试将#6451=00110000 后,系统变成灰屏。

以上两例都与参数#6451相关。

分析:在三菱数控系统中,#6451 用于指定对CNC系统进行PLC程序传送。

如果设置#6451=00110000 (bit5=1)则进入GX 通信状态,即将三菱专用的编程软件“GX-DEVELOP”开发的PLC 程序送入CNC 系统。

如果设置#6451=00010000,(bit5=0)则进入RS232 通信。

用于传送参数,加工程序等。

在本例中,一旦设置#6451=00110000,就出现灰屏,即使做维修格式化后故障仍然不能解除。

这一故障与PLC 通信有关,也可能是不符合格式的PLC 程序引起了通信错误。

处理:设置NC系统旋钮=1,使PLC程序停止,解除PLC程序的影响。

再设置#6451=00110000,此时未出现灰屏,传送正常PLC 程序后,系统正常。

在第一例中,向系统传送原PLC 程序后,观察到GX软件的对话窗口有“PLC 程序报警信息”,这是首次观察到的现象。

将PLC 程序格式化后,再传送正常程序,系统正常。

2.系统原点漂移:一台控制系统为M64的铣床。

运行三月后客户报告出现下列故障现象:停电一晚,第2天上电后运行时,出现位置偏差,目测有3mm —6mm,9.8mm,,以当日基准设定为G54 坐标,继续运行能够正常运行,无偏差。

凡停电4小时后,再开机,就出现上述故障,连续一个月每天出现上述故障。

加工中心冷却系统维修案例解析0

立式加工中心冷却系统维修案例解析河南省工业学校崔永远摘要:随着数控技术的日益普及,数控机床的应用越来越为广泛,各类数控机床的故障类型也多种多样,数控机床的维修技术也显得更加重要。

本文以南京迪特康KB800型加工中心为例,对加工中心冷却系统故障进行了全面剖析,并给出了具体、详实的解决方案,在实际维修中得到具体应用,效果良好。

关键词:加工中心,冷却系统,维修案例,故障维修,热继电器一、常见故障概述任何一台数控设备都是过程控制设备,这就要求它在实时控制的每一时刻都准确无误的工作。

任何部分的故障与失效,都会使机床停机,从而造成生产或教学停顿。

在许多行业和企事业单位中,这样的设备都处在关键的工作岗位上,一旦出现故障,就会造成较大的经济损失。

要想快速正确的检测并维修好数控机床,除了一定的维修经验积累之外,必须掌握系统的数控机床结构原理、工作过程、操作方法以及必要的电气机械维修知识。

数控机床是一种典型的机、电、液、气及检测技术的机电一体化设备。

经常发生的故障有主机故障和电气故障。

主机通常包括机械、润滑、冷却、排屑、气动与防护等装置,常见的主机故障主要表现为传动链中传动噪声大、有振动、加工精度差、运行阻力大、机械部件动作不进行等。

电气故障通常有强电故障和弱电故障,强电部分是指继电器、接触器、开关、熔断器、电源变压器、电动机、行程开关等电气元件以及所组成的电路。

数控机床的绝大部分故障出在这一块,因此诊断故障时常常先从这一部分入手。

弱电故障通常包括数控系统装置、PLC辅助控制装置、CRT显示器及伺服驱动单元等元件及电路所产生的故障。

二、故障现象分析我校数控设备是南京迪特康机床厂生产的KB800立式加工中心,配备HNC-21M数控系统。

在使用过程中,出现的故障表现为:故障一、机床立即停止运行,处于“急停”状态,切削液无法开启,报警显示“0043h 外部报警---cool alarm1”。

故障二、1#冷却泵声音异常,产生较大的噪音,随后切削液停止流出,1#冷却泵停止转动,机床无任何报警现象。

西门子加工中心故障维修4例

() 2 打开热交换器 的部分端 盖 , 通入 压力水进行正压检漏 ,

如果交换器泄漏 , 尤其是管壁泄漏 , 将造成稀 、 浓溶液 串通 , 则需

重新制作一套新 的交换器进行更换 。

() 3 清洗时需在热 交换器进 口处加置一 台过滤器 , 以防止机 组清洗 出的锈蚀物进入交换器中而无法排 出。

化时停止清洗 。 留 5 , 保 h后 排放出机 内清洗液。 打开吸收器视镜 , 取出挂入的铁板和铜管 , 并进行称重 , 用失重法测得其腐蚀率 。

() 5 气割 割开机体 , 拆下 吸收器淋板和滤 网, 冲洗并逐孔进 行机械胀孔处理 , 2 由 mm喷 淋孔胀大 至 25 m, .m 提高溶液 吸收

来 编制 的控制程 序 , 如机 床的操 作显示 、 运行控制 、 监控机床故

障等功能。机床 的启动顺 序是 P c — c + MM 。 L + N K — c

产生上述故 障原 因可能有 :( C  ̄N K通信线路故 障。②P c L

板 、喷嘴和滤 网做特殊机械加工处理 。针对 已经污染变质的溶 液, 则采取再生处理 , 恢复溶液性能指标 。 采取正压和负压检漏 ,

效果 。 割开蒸发器侧壁 , 出布液管检查并 清理 喷嘴 。 抽 在蒸发器

环清洗 。以上过程反复进行 , 直至清洗机组 内的 p H值无 明显变

正常运转 , 且新灌 注的溶液不受杂质的影 响 , 在最佳状 态充分发

挥制 冷力 。 通过对机组 内腔壁 的预膜 , 使预膜剂在材料表层发生 化学反应 , 生成惰性保 护膜从而使机组腐蚀减少 , 延长。同 寿命

时, 溴化锂制冷系统蒸 汽消耗 的减少 , 间接减少 了生产蒸 汽的 也 煤炭 、 一次水等资源的消耗 。 W0 . — 3 80 1 7

数控机床维修实例分析.pdf

数控机床维修实例分析李刚斌 225000 胜赛丝-嵘泰(扬州)精密压铸有限公司摘要:数控机床是集多门技术于一体的产品,它的故障也是千变万化。

以下通过三个故障实例分析维修思路:第一个是PLC报警,可以根据状态画面,结合梯形图进行分析,找到故障原因;第二个是CNC报警,可以利用诊断功能,结合控制原理,从硬件和软件两方面下手查找故障;第三个是伺服报警,通过伺服控制技术和回参考点工作原理进行分析,判断故障原因。

数控机床是机电一体化的产品,它包含了机械技术、计算机与信息处理技术、系统技术、自动控制技术、传感与检测技术、伺服传动技术,其技术先进、结构复杂、价格昂贵,因此它的维修方法与普通设备的维修方法有所不同。

数控设备的维修可以依靠设备状态监测技术,设备诊断技术,充分利用数控系统和机床厂家提供的资料,对故障现象进行综合分析,可以达到事半功倍的效果。

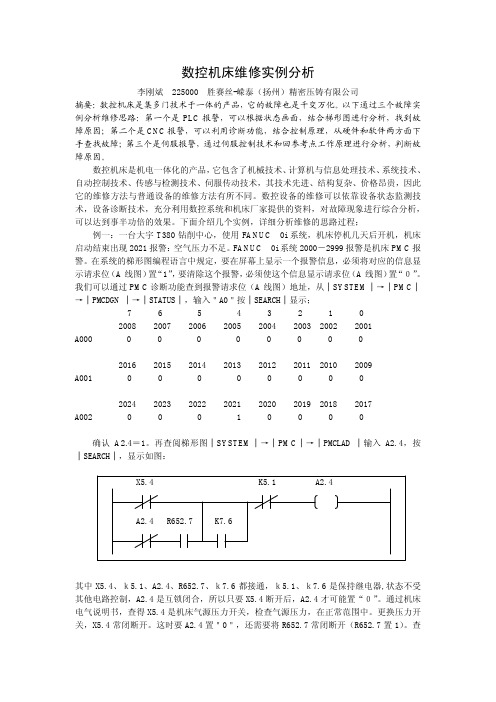

下面介绍几个实例,详细分析维修的思路过程;例一:一台大宇T380钻削中心,使用FANUC0i系统,机床停机几天后开机,机床启动结束出现2021报警:空气压力不足。

FANUC0i系统2000-2999报警是机床PMC报警。

在系统的梯形图编程语言中规定,要在屏幕上显示一个报警信息,必须将对应的信息显示请求位(A线图)置“1”,要清除这个报警,必须使这个信息显示请求位(A线图)置“0”。

我们可以通过PMC诊断功能查到报警请求位(A线图)地址,从│SYSTEM│→│PMC│→│PMCDGN│→│STATUS│,输入"A0"按│SEARCH│显示;7 6 5 4 3 2 1 02008 2007 2006 2005 2004 2003 2002 2001A000000000002016 2015 2014 2013 2012 2011 2010 2009A001000000002024 2023 2022 2021 2020 2019 2018 2017A00200010000确认A2.4=1。