数控高压水射流切割机设计毕业设计论文

高压水射流加工机床的切削性能与切削力分析

高压水射流加工机床的切削性能与切削力分析一、引言高压水射流加工技术作为一种非传统的切削加工方式,具有无热影响区、高精度、无切削应力等优点,在航空航天、冶金、造船等领域得到广泛应用。

本文将对高压水射流加工机床的切削性能与切削力进行分析与探讨。

二、高压水射流加工机床的切削性能1. 加工速度高压水射流加工机床具有较高的加工速度,可达到几十米每秒。

由于水的密度较小,射流与被加工材料的接触时间较短,使得加工速度大大提高。

高加工速度大大提高了加工效率,减少了加工时间。

2. 加工精度高压水射流加工机床的加工精度较高,可达到微米级。

这是因为水射流的直径较小,只有0.1mm左右,同时射流的速度可调节,并且能精确对焦。

因此,高压水射流加工机床可用于加工精细的零部件,满足高精度加工的需求。

3. 光洁度高压水射流加工机床加工表面光洁度高,无切削痕迹和毛刺。

这是因为水射流的切削过程不像传统的机械切削那样会产生切削痕迹和毛刺,从而使得被加工材料的表面光洁度得到大幅提升。

4. 加工适应性高压水射流加工机床适用于多种材料的加工,包括金属、塑料、玻璃、陶瓷等。

无论是硬度较高的材料还是易碎的材料,高压水射流都可以满足相应的加工要求。

这为多种材料加工提供了便利,扩大了应用领域。

三、高压水射流加工机床的切削力分析1. 切削力来源高压水射流加工机床的切削力源于射流对被加工材料的作用力。

射流在与被加工材料相撞后产生的反作用力即为切削力。

切削力的大小与射流的速度、密度以及射流与被加工材料的倾角等因素有关。

2. 切削力计算切削力的计算是非常复杂的,需要考虑多个因素的影响。

一般来说,切削力可通过数值模拟和实验方法进行估算。

数值模拟方法通过计算流体力学和动力学等原理,模拟切削过程中的各种力的变化情况。

实验方法则通过实际操作,通过测量和观察的手段来获取切削力的数值。

3. 切削力控制切削力的控制是提高高压水射流加工机床切削性能的关键。

要控制切削力,需从多个方面入手。

水射流切割技术的发展及应用

⽔射流切割技术的发展及应⽤论⽂题⽬:⽔射流切割技术的发展及应⽤学⽣姓名:学⽣学号:专业班级:机械设计制造及其⾃动化学院名称:信息⼯程学院指导⽼师:⽔射流切割技术的发展及应⽤摘要:磨料⽔射流切割技术是近 20 年来发展起来的新技术和新⼯艺,其发展相当迅速。

⽂章阐述了⾼压⽔射流加⼯技术的起源、切割机理及其分类,以及磨料⽔射流切削加⼯的优越性和其在⼯业中的应⽤。

关键词:⾼压⽔射流切割机理⼀、⽔射流加⼯技术起源“⽔滴⽯穿”体现了在⼈们眼中秉性柔弱的⽔本⾝潜在的威⼒,然⽽,作为⼀项独⽴⽽完整的加⼯技术,⾼压⽔射流(WJ)、磨料⽔射流(AWJ)的产⽣却是最近三⼗年的事,利⽤⾼压⽔为⼈们的⽣产服务始于⼗九世纪七⼗年代左右,⽤来开采⾦矿,剥落树⽪,直到⼆战期间,飞机运⾏中“⾬蚀”使雷达舱破坏这⼀现象启发了⼈们思维。

直到本世纪五⼗年代,⾼压⽔射流切割的可能性才源于苏联,但第⼀项切割技术专利却在美国产⽣,即1968年由美国密苏⾥⼤学林学教授诺曼·弗兰兹博⼠获得。

在最近⼗多年⾥,⽔射流(WJ、AWJ切割技术和设备有了长⾜进步,其应⽤遍及⼯业⽣产和⼈们⽣活各个⽅⾯。

许多⼤学、公司和⼯⼚竞相研究开发,新思维、新理论、新技术不断涌现,形成了⼀种你追我赶的势头。

⽬前已有3000多套⽔射流切割设备在数⼗个国家⼏⼗个⾏业应⽤,尤其是在航空航天、舰船、军⼯、核能等⾼、尖、难技术上更显优势。

已可切割500余种材料,其设备年增长率超过20%。

2、我国⽔射流技术发展概述随着我国经济的迅猛发展,各⾏各业对切割技术的需求越来越⼤,对切割质量的要求也越来越⾼.激光束、电⼦束、等离⼦体和⽔射流等都已成为新型的切割加⼯⽅法。

其中激光束、电⼦束和等离⼦体都属于热切割加⼯,⽽⽔射流是唯⼀的冷切割加⼯技术。

⽔射流不仅可以切割各类⾦属、⾮⾦属、塑性或脆性硬材料,⽽且⼯艺简单, ⼯件材料的物理、机械性能不会破坏。

在各种新材料与复合材料相继涌现的当今时代,⽔射流的冷切割性能是⽆与伦⽐的。

高压水射流加工机床的切削过程模拟与仿真研究

高压水射流加工机床的切削过程模拟与仿真研究高压水射流加工机床是一种先进的切削加工技术,广泛应用于金属、非金属材料的加工领域。

本文将介绍高压水射流加工机床的切削过程模拟与仿真研究,探讨其优势和应用前景。

首先,介绍高压水射流加工机床的原理。

高压水射流加工机床利用高速高压水射流对工件表面进行切削。

通过增加水流速度和压力,形成极高的动能,使水流能够将工件表面的材料迅速冲刷、切削掉,从而实现加工的目的。

相比传统切削工艺,高压水射流加工具有切削速度快、加工效率高、操作灵活等优点。

然后,讨论高压水射流加工机床的切削过程模拟与仿真研究的重要性。

通过模拟和仿真可以更好地理解高压水射流加工的工艺过程,优化加工参数,提高加工质量和效率。

同时,模拟与仿真还可以预测切削过程中可能出现的问题,如工件变形、刀具磨损等,帮助优化设计和加工工艺。

在高压水射流加工机床的切削过程模拟与仿真研究中,主要涉及以下几个方面。

首先是水流动力学模拟。

通过建立合适的数学模型,模拟和计算高压水射流在切削过程中的流动状态、速度分布等参数。

水流动力学模拟可以帮助优化喷嘴设计,改善水流的稳定性,提高切削效果。

其次是物理仿真。

物理仿真主要是根据高压水射流切削的物理原理,模拟和计算切削过程中的力学行为,如材料的冲刷、剥离、破裂等。

通过物理仿真,可以了解不同工件材料在高压水射流切削下的响应规律,为优化工艺参数提供依据。

第三是热力学仿真。

高压水射流切削过程中,由于水流的高速冲击和摩擦,会产生大量的热量。

热力学仿真可以模拟和计算切削过程中的温度分布、热应力等参数。

通过热力学仿真,可以预测切削过程中可能出现的温度过高、热变形等问题,为优化切削工艺提供依据。

最后是切削轨迹的优化。

高压水射流加工机床的切削轨迹对加工质量和效率具有重要影响。

通过模拟和仿真分析不同切削轨迹下的切削效果,可以选取最佳的切削轨迹,实现高效、精确的加工。

高压水射流加工机床的切削过程模拟与仿真研究能够提高加工质量和效率,为高压水射流加工技术的应用提供科学依据。

ZCSD万能数控高压水射流切割机床的程序设计

文章编 号 :1673—1549(2007)04—00070—03

Vo1.20 No.4 Aug.2007

ZCSD万能数控高压水射流切割机床 的程序设计

梁春 光

(绵阳职业技术学院,四川 绵阳 621000)

摘 要 :ZCSD 系列超 高压万能数控切割机床采用了基 于 WINDOWS98操作 系统的控制程序 ,对

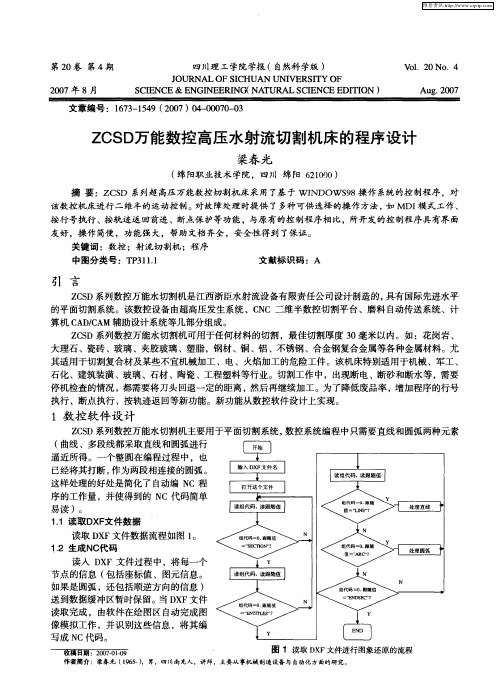

ZCSD系列数控万能水切割机主要用于平面切割系统 ,数控 系统编程中只需要直线和圆弧两种元素

(曲线 、多段线都采取直线和圆弧进行 逼 近所 得 。一个 整 圆在 编程 过程 中 ,也

已经将其打断 ,作为两段相连接的圆弧。

这样处理的好处是简化了 自动编 NC程

序的工作量 ,并使得到的 NC代码简单 易读 )。

石化 、建筑装潢 、玻璃、石材 、陶瓷 、工程塑料等行业 。切割工作 中,出现断电、断砂和断水等 ,需要

停机检查 的情况 ,都需要将刀头回退一定的距离 ,然后再继续加工 。为了降低废品率 ,增加程序的行号

执行 、断点执行 、按轨迹返 回等新功能。新功能从数控软件设计上实现。

1数 控 软 件 设 计

该数 控机 床进行 二 维半 的运 动控制 。对 故 障处理 时提供 了多种 可供 选择 的操 作 方法 ,如 MDI模 式工作 、

按行号执行、按轨迹返回前进、断点保护等功能,与原有的控制程序相比,所开发的控制程序具有界面

友好 ,操 作 简便 ,功 能强 大 ,帮助 文档 齐全 ,安 全性 得 到 了保 证 。

/ \

行进 的轨迹 。 下面分别就直线图元简单介绍所采用 Biblioteka 插补算法。 蛹 0 0100

00000010

水射流加工--论文

水射流加工(大连交通大学机械工程学院辽宁大连116028)摘要本文介绍了水射流加工的发展、原理、系统组成及在各个方面的应用前景。

关键词:水射流加工;切割;磨料;喷嘴。

1.,高压、超高压水射流的发展水射流技术始于19世纪中叶,最初用于冲蚀土壤和开采金矿。

早在1830年俄罗斯人就采用了大直径水射流冲开未固结的砂砾石金矿、冲洗淘金,1852-1884年这种技术在美国加利福尼亚金矿得到了应用和发展。

当时压力很低,仅几至十几个大气压。

20世纪初,水射流技术开始用于开采其他金矿和用于水力采煤。

50年代,人们从水力采煤和高速飞机的雨蚀现象中认识到,提高射流压力和速度能够冲蚀较坚硬物料,并显著提高落煤效果,从而开始了较高压设备的研制和较高压射流的试验。

60年代,随着较高压力柱塞泵和增压器的问世,开始研究射流动力学特征和喷嘴结构。

60年代末,美国国家科学基金资助了一项庞大的研究计划,诣在寻求一种高效的切割破岩方法,研究人员提出并实验了25种新方法,如电火花、电子束、激光、火焰、等离子体、高压水射流等,最后专家一致公认最可行有效的是高压水射流破岩方法,后来也只有这种方法得到了实际应用。

进入70年代,各国开始大力研究高压水射流技术,使该技术进入了迅速发展的新阶段。

这期间,研究的重点是水射流破岩机理、脉冲射流特性及水射流在切割、破岩、清洗上的应用,开始出现了水力辅助机械破岩、空化射流、磨料射流、间断射流等新型射流技术。

进入80年代以来,随着激光测速、高速摄影、流体显形、数值模拟等先进测试和研究手段的进步,高压水射流技术研究和应用得到更立为垂发展。

磨料射流、空化射流、脉冲射流水力辅助机械破岩技术和基础理论、切割机理、影响因素研究和分析进一步深入,并出现了气水射流、液态金属射流、液态气体(空气、氮气、二氧化碳)射流、冰粒射流、超高压射流等特种射流,其应用范围也由当初的采矿、破岩、钻孔、清洗、除垢发展到金属和超硬材料切割、表面处理、研磨等,应用领域涉及煤炭、石油、冶金、化工、船舶、航空、建筑、电力、纺织、交通、市政医学等几十个工业部门及核废料、海洋等危险恶劣工作环境,自动化程度和切割精度有了显著提高。

高压水射流论文总结(5篇)

高压水射流论文总结第1篇一般钻井与牙轮钻头喷嘴之间会有一点距离,但是如果这一距离由于某些原因无限缩小并逐渐达到一定范围的时候,在短时间内钻井井底的实际功率与压力就会快速的上升。

这样一来,相关设计人员就能够根据这一原理, 对牙轮钻井喷嘴不断进行进一步的改进和优化,通过对实际中出现的问题进行研究和分析, 最终得出解决办法,并注重对加长喷嘴牙轮的研究和开发。

在石油工程中使用加长喷嘴牙轮, 能够显著提高工作效率, 同时也加快了工作速度,对其经济效益的增加具有重要的意义[3]。

高压水射流论文总结第2篇总的来说, 目前我国石油行业的发展中水射流技术发挥着重要的作用,有效促进了行业建设发展和进步。

因此,对于目前水射流技术的应用需要加强研究和分析, 并注重研究和探讨其前景展望,促进水射流技术的逐渐成熟, 并提高其技术层次,这对我国科学技术和石油行业的发展都具有重要的意义和作用。

参考文献[1]李根生, 王海柱, 沈忠厚, 田守嶒, 黄中伟,程宇雄.超临界CO2射流在石油工程中应用研究与前景展望[J].中国石油大学学报(自然科学版) , 2013, 05:76~80+87.[2]刘中平, 蔺龙, 艾庆琳, 陈丽.浅论高压水射流技术在油藏工程中的应用[J].化工管理, 2013, 14:29.[3]檀朝东, 陈见成, 刘志海, 王辉萍, 史赞绒,杨若谷.大数据挖掘技术在石油工程的应用前景展望[J].中国石油和化工, 2015,01:49~51.[4]李海燕.石油工程中水射流技术的应用与发展前景[J].化工管理, 2015, 06:69.[5]王春晖.高压水射流技术在高架大修工程中的应用[J].中国市政工程, 2015,05:12~13+16+94.高压水射流论文总结第3篇从20世纪90年代, 我国的石油工程中才开始逐渐应用水射流技术,在石油工程中的运用时间比较短。

这一技术在开发之后, 发展迅速,并逐渐得到广泛的运用,其中主要包括水利建设、工程建筑、航空航天、金属冶炼、石油工程、机械制造、煤炭开采等各个行业。

切割机毕业论文

切割机毕业论文切割机毕业论文引言:切割机作为一种重要的机械设备,广泛应用于各个行业,如金属加工、建筑、汽车制造等。

本论文旨在对切割机的原理、分类、应用以及未来发展进行研究与探讨,以期为相关行业提供参考和指导。

一、切割机的原理切割机的基本原理是利用切割工具对材料进行切割和分离。

常见的切割工具包括刀具、激光、等离子等。

切割机通过控制切割工具的运动轨迹和力度,实现对材料的精确切割。

二、切割机的分类根据切割工具的不同,切割机可以分为机械切割机、激光切割机、等离子切割机等几种类型。

机械切割机适用于对金属材料进行切割,具有成本低、切割速度快等优点;激光切割机适用于对金属和非金属材料进行高精度切割,具有切割质量高、无需刀具更换等优点;等离子切割机适用于对金属材料进行快速切割,具有切割速度快、切割厚度大等优点。

三、切割机的应用切割机广泛应用于各个行业。

在金属加工行业,切割机用于对金属材料进行切割和加工,如制作零件、模具等;在建筑行业,切割机用于对混凝土、石材等进行切割和开槽;在汽车制造行业,切割机用于对汽车零部件进行切割和加工。

切割机的应用领域非常广泛,为各个行业提供了高效、精确的切割解决方案。

四、切割机的发展趋势随着科技的不断进步和创新,切割机也在不断发展和改进。

未来,切割机的发展趋势主要体现在以下几个方面:1. 自动化程度的提高:随着人工智能和机器学习等技术的应用,切割机将实现更高的自动化程度,减少人工干预,提高生产效率。

2. 切割质量的提升:通过优化切割工具和切割参数,切割机将实现更高的切割质量,减少切割缺陷和残余应力。

3. 环保节能的要求:切割机将更加注重环保节能,采用新型的切割工具和切割技术,减少能源消耗和废料产生。

4. 多功能化的发展:切割机将实现多功能化的发展,不仅能够实现切割,还能够进行打孔、雕刻等多种加工操作,提高设备的利用率。

结论:切割机作为一种重要的机械设备,在各个行业中发挥着重要的作用。

机械毕业设计(论文)-三轴数控平面水射流切割机床设计(全套图纸三维)

目录摘要................................................ 错误!未定义书签。

ABSTRACT.. (III)1前言 (IV)1.1设计的目的、意义 (IV)1.2设计的任务和内容 (V)1.3毕业设计认识 (V)2总体方案设计 (VI)2.1增压系统的设计步骤与设计要求 (VI)2.2增压系统..................................................................... 错误!未定义书签。

2.3电机的选择................................................................. 错误!未定义书签。

2.4传动设计 ..................................................................... 错误!未定义书签。

2.5增压系统设计及计算 ................................................... 错误!未定义书签。

2.6液压元件的选择 .......................................................... 错误!未定义书签。

2.7管路的设计................................................................. 错误!未定义书签。

3增压系统性能的验算................................ 错误!未定义书签。

3.1增压系统压力损失 ...................................................... 错误!未定义书签。

3.2增压系统的发热升温计算............................................ 错误!未定义书签。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

2.1

2.1.1

超高压水刀的基本技术既简单又极为复杂。当水被加压至很高的压力并且从特制的喷嘴小开孔(其直径为0.1mm至0.5mm)通过时, 可产生一道每秒达近千公尺(约音速的三倍)的水箭,此高速水箭可切割各种软质材料包括食品, 纸张, 纸尿片, 橡胶及泡棉,此种切割被称为纯水切割。 而当少量的砂如石榴砂被加入水射流中与其混合时, 所产生之加砂水射流, 实际上可切割任何硬质材料包括金属, 复合材料, 石材及玻璃. 超高压水刀也可使用于各种不同的工业表面处理应用如船身清洗及汽车喷漆设备清洗.

上述布局在结构上较移动龙门架的布局复杂,且在收集器内有快速磨损的零件。此外,为了避免射流在毛坯出口上过于弯曲和对收集器的偏离,切割速度存在某些限制。

工作台的典型尺寸(以Flow公司的装置为例):2m×1.5m;2m×3m;2m×4m;2m×6m;3m×2m;3m×4m和3m×6m(第一位数为沿X轴的尺寸)。为使工作头沿所有轴移动,大多采用带滚珠丝杠传动的机电伺服传动装置。沿Z轴的移动一般不超过180mm~200mm。

Keywords

WaterjetcuttingHorizontal Feed Vertical Feed Servo motor

Ball Screws

第

1.1

19世纪中叶,在北美洲,人类第一次使用水射流开采非固结矿床。20世纪50年代初,苏联和中国利用水射流进行采煤(即水力采煤)。

随着水力采煤技术的推广,人们认识到,提高水的压力、适当减小喷嘴直径,可以显著提高水射流的击穿效果。于是人们开始研究较高压力的压力源(高压泵和增压器)及高压脉冲射流。

20世纪60年代以前,人们主要研究低压水射流采矿,水射流技术还处于探索试验阶段;至20世纪70年代初,主要研究制高压泵、增压器、高压管件,推广水射流清洗技术,处在设备研制阶段;至20世纪80年代,水射流技术的应用领域从采矿发展到其他领域,大量的水射流采煤机、切割机、清洗机相继问世,并进行了广泛的推广应用;之后,水射流进入了快速发展阶段,水射流技术研究进一步深化,磨料射流、空化射流、自激振动射流等新型射流技术发展很快。

关键词水射流切割横向进纵向进给伺服电机

滚珠丝杠

Abstract

With the development of society, machinery manufacturers must adept to the development of social. Due to the development needs of the many difficult materials processing, traditional processing methods have been unable to meet the needs of processing. As a result, many new processing methods, to meet the needs of processing. Waterjet cutis one of the processing methods, it and the emergence of electron beam processing, ultrasonic machining method is called special processing method.

在一系列移动龙门架的装置内[例如Bystronic、Waterjet公司(意大利)]预先考虑有辅助角坐标。当工作头沿Z轴移动具有足够快速动作的恰服装置时可加工管坯,其中包括非圆型面。

消除射流的余能是在工作台下面的敞开槽内进行的,从而使生态环境变坏。槽内泥渣必须借助刮板传送带、螺旋输送机、水力涡旋机等进行定期清理。

主要工艺参数是生产率或切割速度V。对大多数水射流装置:V=0.001m/min-12m/min,切割精度±0.1mm。表2列举出了Flow公司关于磨料水切割各种材料的速度与毛坯厚度有关的数据。表3中列出了Ingersoll-Rand公司(德国)关于水射流切割速度的数据

表1 各种切割方法的比例

表2 不同毛坯厚度的切割速度

CNCwaterjetcutting machine is one of awaterjetprocessing machine; it is NC technology, electrical control technology, Computer technology and other new technologies with the product. It includes extra-high voltage generator, controlsystem,Cutting Platform.

在建立装置时特别注意选择材料和传动装置的保护使水和尘埃不落入。在Waterjet公司的装置上,具有耐蚀钢小车和有预紧力的滚珠支承的铝滑块,滑块沿经抛光的耐蚀钢导轨移动。传动是由无刷交流电动机借助外摆线齿轮和拉伸强度足够的齿形带实现。沿Y坐标的传动关系借助铝轴实现。传动装置预先考虑有用橡胶带和波纹遮帘双保护。

1.3. 水射流切割的工艺特点

水射流切割是水射流或磨料水混合物在压力达400MPa下,以速度达100m/s从直径0.1mm~0.2mm的喷嘴中射出进行的切割。在磨料水切割时,射流从喷嘴通过小直径(约1mm)硬质合金喷管喷出,并借助于在喷管入口喷射,从专用料斗中吸入磨料粉。水射流的动能将传给磨料颗粒,从而从被切割毛坯上去除微屑。这时,实际上在毛坯上完全没有热和力的作用,故切口表面不变形,且无毛刺及材料的组织畸变。

毛坯定位用的工作台可用耐蚀板、金属丝网、磨尖的销钉做成格子形状来制成;工作台表面可用散粒材料等形成。类似工作台十分昂贵,且因射流作用而磨损,故寿命较低。

在Watejet公司装置上采用的工作台,其优点是由正方形(120mm×1200mm)网络形成的坚固的框架,深淀箱由耐蚀钢做成,传动装置配置在框架的外廓尺寸内,设有控制零点的终点开关,维护区安排在框架的长度一侧,装载区可完全敞开,网络元悠扬可更换,框架具有很高的承载能力。

进入20世纪80年代,磨料射流、空化射流、气水射流和自振射流的发展,把水射流技术推向一个新的发展阶段。同时,各国学者也开始对各种射流的基础理论和切割机理等进行研究。水射流技术的应用范围也由采矿工业扩大到航空、建筑、市政建设、化工、机械、医学等领域。水射流作为一种良好的切割、破碎和清洗除垢工具,逐步被人们认可。一大批水射流切割机、采煤机、打桩机和不同用途、不同形式的清洗机被陆续投放市场。

当切割功率达30kW以上时,工作头可用手或机器人的夹持装置自由握住。机器人的微处理器数控装置可在空间任意角度下实现切割。

水射流装置可切割板料、精确直角、打小孔、开窄槽和完成位于很近的型面(其中包括非导热材料)。

切口可从制件表面的任意点开始。切口宽度较小(在水切割时为0.1mm~0.3mm,在磨料水切割时为1mm~1.5mm),从而可保证节约材料,降低能耗。工艺过程具有柔性的生态洁净的特点,通常可用于完成要求快速重调设备的单件订货。各种方法切割板料的评定结果列于表1(根据Flow公司的数据)。

数控高压水射流切割机床是水射流加工机床的一种,它是数控技术,电气控制技术,计算机技术等新技术结合的产物。它包括超高压发生器、控制系统、切割平台等组成。

这次我所设计的数控高压水射流切割机床主要设计其机械部分。它主要包括纵向进给机构,横向进给机构的设计,及伺服电机,滚珠丝杠的选择等任务。该切割机床可以完成平面板材的切割。

1972年,英国流体力学研究协会(BHRA)组织了第一次国际水射流切割技术会;1981年,美国水射流技术协会成立,此次技术会议也是国际性的;1983年日本水射流协会成立。定期召开水射流技术研讨会和展览会,邀请国外水射流专家参会;1987年,国际水射流协会成立,定期出版《国际水射流》杂志,多次召开环太平洋国际水射流会议,大大推动了世界各国水射流技术的发展。

带移动龙门架的设备最好用于加工在切割过程中不好移动的笨重制件。典型代表是Flow公司的Tll-200型装置,其工作台尺寸为2m×4m。

固定龙门架的布局示例是Ingersoll-Rand公司的装置,其工作台尺寸为2m×3m。

当收集器内的射流余能被消除后,形成的泥渣将沿专用软管排入沉淀槽。因在工作头出口孔附近区遮盖有专用罩,且罩与吸尘器相连,而收集器安排在距离毛坯几毫米处,故切割过程可达到最大的生态洁净。不设置废水槽,可显著减轻装置的重量。

我国的水射流技术研究从20世纪70年代开始,最初主要是在煤炭部门研究和应用,以后逐渐发展到石油、冶金、航空等领域。经过多年的研究实践,取得很大进展,开发出了一批新技术和新产品,有的在国际上还处于先进水平。我国从1979年开始,每两年召开一次全国水射流技术研讨会,并出版了《高压水射流》杂志。

1.

水射流技术因其本身的特点及优势在工业切割、清洗领域应用已十分广泛。

注:工作压力350MPa;磨料供给量680g/min;磨料为80号粒度花岗岩。

表3 Ingersoll-Rand公司采用的切割速度

由于采用现代计算机装备水射流切割装置,可利用大量数据库优化切割过程(其中包括实时优化),和解决裁料的优化任务,故本方法的工艺性可显著扩大。

布局方案

水射流设备的布局目前有各种方案,其中包括机器人配套的形式、带回转工作台的形式等,但应用最广的是移动龙门架或固定龙门架的布局。

工业清洗方面,可应用于汽车业之喷漆房清洗、石化业之热交换器内外管清洗、飞机跑道之橡胶清洗、工业上之除锈及防蚀工程表面处理、航天工业引擎零件之清洗、核能发电厂之清除辐射污染等行业。

除了以上所介绍的应用领域以外,近几年,国外已有公司通过超高压技术,将其应用于食品杀菌达到食品保鲜的目的,并已成功打入食品保鲜行业(如美国著名的HEMELL公司已使用超高压设备进行食品保鲜),取得了良好的口碑。

毕业设计(论文)

数控高压水射流切割机

摘

随着社会的发展,机械制造业也要适应社会的发展。由于发展的需要,出现了许多难以加工的材料,传统的加工方法已经不能满足加工的要求,因此出现了许多新的加工方法,以满足加工的需要。水射流加工就是其中的一种加工方法,它和新出现的电子束加工,超声波等加工方法被称为特种加工方法。