GL6466轻型客车车身结构轻量化优化研究

纯电动客车车身骨架多目标轻量化设计

在Radioss软件中进行水平弯曲、极限扭转、紧急制动及紧急转 弯工况等四种典型工况下的静力学分析以及车身结构自由模态 分析。然后在定远试验场进行强度试验,记录电阻应变片的数据 并处理,将各测点试验值和仿真计算值比较,在误差允许范围内ห้องสมุดไป่ตู้验证有限元模型。

其次,对客车车身骨架的地板、顶盖及左右侧围骨架部件进行变 量处理。根据车身结构的对称性和功能相似性将变量进行分组 处理,以构件厚度作为变量,进行相对灵敏度分析筛选出对骨架 质量敏感,但对车身骨架性能不敏感的部件,把这些部件的厚度 参数作为优化设计的变量以提高优化效率。

将优化前后的车身骨架进行对比。实现减重146Kg,从优化前的 1321kg下降到1175kg,轻量化程度达11.05%。

减重效果显著,同时客车车身骨架结构各项性能仍满足要求。

然后,对车身骨架进行多目标优化前,先使用哈姆斯雷试验设计 方法在设计变量空间进行采样,对各采样点进行有限元分析。根 据有限元仿真数据,利用径向基函数(RBF)神经网络方法建立车 身骨架质量、刚度及模态性能的近似模型。

最后,利用Hyperstudy软件自带的遗传算法进行多目标优化。以 车身骨架质量最小,扭转刚度最大为优化目标,以一阶扭转模态 频率及一阶弯曲模态频率作为约束条件,使用遗传算法对车身骨 架进行多目标优化。

纯电动客车车身骨架多目标轻量化设 计

纯电动汽车因为采用动力电池组及电机驱动,具有“零污染”、 低噪音、能量转换效率高、结构简单、使用维修方便等优点,已 经成为了城市公交发展的主要方向。由于动力电动比能量不高, 要提高续驶里程必须增加电池的数量,从而导致电动汽车整车质 量较大。

客车车身骨架重量约占客车总重量的30%~40%,因此为减轻客车 整车质量,通过车身结构优化减轻客车车身骨架质量是一条有效 途径,同时对延长客车续驶里程、改善动力性具有重要意义。本 论文研究的主要内容包括以下几个方面:首先,本文研究对象为 某公司研发的6.6米纯电动公交客车,根据公司提供的三维UG模 型,在有限元软件Hypermesh中建立客车骨架有限元模型。

车身结构轻量化优化设计方法外文文献翻译、中英文翻译、外文翻译

到CAE方法它将节省大量的测试成本,及时指导车身的设计结构,提出优化方法; 有限元法已经成为在车身特性设计和分析过程中不可或缺的[3]。

在结构优化过程中,首先,敏感性分析应该是对的以设计变量的灵敏度来确定目标[4]然后根据灵敏度修改设计变量以获得最佳设计目标与约束条件。

设计变量的灵敏度与A轻量级优化方法相关其目标函数是由客观因素的变化来衡量的单位设计变量的变化,灵敏度分析是opti的基础可以根据敏感度进行结构分析,优化结构分析,这将节省大量的计算时间并改进优化因此,在工业中期望提供一种改进的轻型汽车车身结构,特别是车身框架,其保持所需的强度,刚度和稳定性特性,以满足乘客安全和车辆性能标准。

此外,身体结构应当可使用现有技术和材料制造,以实现减轻重量而不增加成本。

此外,主体结构应该能够减少总成分,以进一步降低成本和制造时间。

2灵敏度分析的基本理论从结构分析可以分为动态分析和静态分析两个方面,结构敏感性分析也可以分为动力敏感性分析和静态敏感性分析。

动态灵敏度分析包括特征值灵敏度分析,传递函数灵敏度分析和动态响应敏感性分析。

静态敏感性分析可以是压力,位移等。

对于车辆,灵敏度分析是指车身刚度强度,自由模式和敏感性分析的应变能,部分结构参数包括材料厚度和横截面转动惯量[5 |。

有两种计算灵敏度的方法,推导方法和伴随结构的方法。

直接推导法,是亲由胡力构成R.Kapoor M.P,然后由许多人开发和推广人们在广泛的领域。

直接推导法具有明显的物理意义概念,简单的数学理论方便计算可扩展从一阶敏感度到高阶灵敏度,因此是广泛的在工业领域[6]。

3 BIW扭转刚度分析汽车BIW的有限元模型由769 862组成元素包括三角形元素和四边形元素重量为371.2公斤。

为了比较车辆扭转刚度试验过程中的有限元分析模型需要使用直径为50 mm的梁单元进行模拟测试设备如图有限元边界条件分析模型如图1所示。

3,左右后方的震动塔都很硬点被限制在X,翻译DOF左右前方震动吸收塔受限于X方向DOF。

车身结构分析及轻量化优化设计

江苏大学硕士学位论文车身结构分析及轻量化优化设计姓名:孙军申请学位级别:硕士专业:车辆工程指导教师:朱茂桃;陈上华20040601江苏大学工程硕士学位论文图2.3计算对象的实物照片2.2.1模型的简化以某军车作为研究对象,其外形如图2.3所示。

该车是—种采用焊接、铆接以及螺栓连接等方式建立起来的空间板壳结构。

在建立有限元模型前,用Pro/E建立军车的初步实体模型。

参考文献及以前的工作经验,确定模型的简化原则如下;①略去功能件和非承载构件嗍。

②将连接部位作用很小的圆弧过渡简化为直角过渡。

③在不影响整体结构的前提下,对截面形状作一定的简化。

④对于一些结构上的孔、台肩、凹槽、翻边在截面形状特性等效的基础上尽量简化,对截面特性影响不大的特征予以忽略。

【111【121[13】⑤对于车身各大片间的连接部位,采用耦合约束。

按照简化原则,运用Pro/E得到整车实体模型,将其输出为IGES文件,运用ANSYS输入命令,转换为DB文件。

所建立整车实体简化模型如图2A所示:8江苏大学工程硕士学位论文图2.4研究对象实体模型2.2.2模型离散化图2.5整车离散化模型2.2.3整车模型工况选取和边界条件的处理2.2.3.1模型工况的选取及约束处理汽车车身通过前、后桥支撑在地面上,地面的反作用力通过悬架传给车体。

车身骨架与车架刚性相连,而车架通过悬架系统与车桥相连。

因此不同的悬架系统对车架以及车身骨架的强度和刚度的影响较大。

若忽略悬架的约束作用,采用简单的两点支承方式,显然不符合实际情况:同时,若不考虑悬架的结构形式如何,仅用螺旋弹簧来模拟钢板弹簧悬架,也与实际结构不符,因为钢板弹簧除了作为弹性元件外,还起到导向作用,因此在各个方向上均9江苏大学工程硕士学位论文3.2整车有限元计算结果分析㈣嘲嘲1圈嘲剀嘲3.2.1整车强度分析1.弯曲工况下的强度分析在满载,弯曲工况下,得到整车的应力分布,从应力分布彩图中可以知道,车身骨架以及车身蒙皮上的应力都比较小,最大应力为60.IMPa,位于钢板弹簧后吊耳与车架相连接的位置。

中型客车车身结构强度优化及轻量化设计

中型客车车身结构强度优化及轻量化设计韩勇;庄首吉;黄红武;石添华【期刊名称】《厦门理工学院学报》【年(卷),期】2014(22)3【摘要】建立客车车身骨架的有限元分析模型并对其进行结构强度分析与优化。

模型中保留了主要承载件,对悬架、预埋件、变截面梁与蒙皮进行了简化。

在整车结构强度分析的基础上,采用尺寸优化设计方法对整车骨架进行轻量化设计。

结果表明:优化后的结构强度明显增强,在一定程度上达到轻量化的目的,为客车整体骨架的优化提供了参考和依据。

%In the current study, the finite element model of a bus body skeleton was developed for structure strength analysis and optimization. The main carrier in this model was retained, and suspension, embedded parts, uniform beam and skin simplified. The original bus body frame structure strength was analyzed and lightweight optimization was attempted. Structural optimization analysis results show the structural strength has increased significantly and weight reduction is achieved to some extent. This study supplies a reference for the body frame structure optimization.【总页数】6页(P1-6)【作者】韩勇;庄首吉;黄红武;石添华【作者单位】厦门理工学院机械与汽车工程学院,福建厦门361024;厦门理工学院机械与汽车工程学院,福建厦门361024;厦门理工学院机械与汽车工程学院,福建厦门361024;厦门金龙旅行车有限公司技术中心,福建厦门361022【正文语种】中文【中图分类】U462【相关文献】1.基于CAE技术的某轻型客车车身轻量化设计 [J], 袁刘凯;王满祥;王磊;夏军民2.基于多目标优化的客车车身骨架轻量化设计探讨 [J], 李江3.客车车身骨架强度分析及轻量化设计 [J], 姚春革4.混合动力客车车身骨架轻量化设计 [J], 吴胜军;叶欣钰;江兴洋5.集成式辊压型材在客车车身结构轻量化设计中的应用探讨 [J], 酒军亮;詹国臣;王小伟;刘永博;梁奇伟因版权原因,仅展示原文概要,查看原文内容请购买。

客车车身结构轻量化设计

果来指导客车车身的设计 , 在确保满足车 身各项性能要求达标 的同时, 能够提 高材料 利用率 , 减少冗余 , 达到车 身结构 的轻量化 。

关键词: 有限元; 拓扑优化; 轻量 化

引 言 目标 函数 : F f 1 ( 2 )

节 能 、环保 和安 全 是 汽 车 工业 发 展 中所 面临 着 的三 大 主 要 问 题, 油耗 和 排放 是 影 响这 些 的重 要 因素 。 大 量数 据研 究 表 明 , 整车 质 量 的大 小 与油 耗 密切 相关 , 因此 在 满 足整 车 各 项性 能指 标 的基 础 上 对其进行轻量化是十分有必要的。就客车来说 , 车身质量 占整个客 车质 量 的 比重 很 大 , 通常 为 了满 足 其 强度 的要 求 车 身骨 架 强度 会 出 现局部富余 的情况 , 这将进一步导致车身质量的偏 大。而我们 国家 的 客车 车 身往 往 存在 质量 偏 大 的 情况 , 甚 至 于 存 在有 些 结 构 刚度 强 度 富余 的 情况 。 大量研究表明 , 汽 车 质量 每 降低 1 0 %, 油耗降低 6 - 8 %, 排 放 降 低4 - 1 0 %。 而车身是客车三大总成之一 , 占整个客车总质量的 4 0 %一 6 0 %, 由此 可见 影 响 整 车轻 量 化 的 主要 因素是 对 车 身 的 轻量 化 。 目 前, 汽 车轻 量 化 的主 要途 径 有 以下 两 种 , 一 是采 用 轻 量化 材 料 , 例 如 采用 高 强 度钢 , 铝 镁 合金 等 新 材料 , 在 满 足 刚度 强 度 的情 况 下 , 使 得 质 量更 轻 ; 二是利用 C A E技 术进 行 客 车 结构 的优 化 , 使 得材 料 分 布

科技创 新 与应 用 I 2 0 1 5 年 第1 3 期

汽车轻量化设计与优化研究

汽车轻量化设计与优化研究近年来,汽车轻量化已经成为汽车产业不可忽视的趋势。

随着环保意识的不断增强,汽车轻量化已经成为汽车工业的一个热门话题。

其主要目的是降低汽车的整车质量,提高车辆的燃油经济性、安全性、动力性和舒适性等方面。

汽车轻量化的核心是针对汽车各个部件进行的重量优化和设计,本文将主要探讨汽车轻量化设计与优化研究。

一、汽车轻量化的意义1、环保需求汽车后处理装置的研究和应用,如三元催化器、DPF过滤器等使得汽车排放大幅度下降。

但并没有减少汽车对环境的负面影响。

因为汽车破坏了大片森林,占据着城市大量的空间,随意排放有害气体等等。

而汽车轻量化正是为了减轻这一负担,从而实现轻松的行驶,和环境美化的目的。

2、燃油经济性一旦汽车的整车质量下降了,汽车的燃油经济性自然也会随之提高。

这也是现代社会喜欢车辆轻量化最主要的原因之一。

汽车轻量化可以减少车辆运动时所需的动力,促进汽车燃油的节省。

3、安全性汽车轻量化的另外一个目的是提高汽车的安全性能。

这种安全性能的提高比汽车燃油经济性的提高要更加直接,因为汽车轻量化也意味着汽车可以更加灵活地运动,可以采取更加安全的驾驶方式和更加完善的安全措施。

二、汽车轻量化设计与优化汽车轻量化技术是汽车垂直结构形式的突破,是汽车产业革新和创新的重点。

将各种轻质新材料应用于车身骨架、悬挂、减震、刹车、传动等汽车零部件,并通过轻量化设计和优化技术,设计出更好的汽车零部件,缩小汽车部件尺寸、提高车身整体强度、深化设计与生产工艺以减轻汽车重量。

轻量化的实现和轻量化设计完美结合是汽车工业追求的目标。

1、轻质材料的应用轻质材料的应用是汽车轻量化设计的重要方式,常见的轻质材料有铝合金、镁合金、钛合金和高强度纤维复合材料等。

其中,铝、镁等金属材料具有密度小、强度高、刚性好、无毒无味、抗腐蚀等优点,极大程度上满足了车身零部件轻量化的要求。

2、轻量化设计与优化从设计上考虑轻量化,可以通过采用轻量化材料,减少零部件数量,改变部件形状结构、空间布局等方法降低汽车整车重量。

车身轻量化中梁截面优化的研究与实现

研究 了薄壁梁截 面 的形 状 优化 , 文献 [ ] 6 中对 薄 壁 梁 截 面 形 状 的 优 化 也 做 了 深 入 研 究 。 但 在 这

些 优 化 中 , 忽 略 了 截 面 的 翘 曲 特 性 , 化 变 量 都 优

车身梁单元截面设计是 车身 概念设 计 的一项关键 任务 , 因为截面决定 了梁单元 的实 际性能 , 从而影 响到车身整体性能。 目前 , 这项工作主要依靠参照 某具体车型和实验模拟 , 容易造成截面形状的不合 理和截面厚度盈余过大 , 从而造成材料浪费和车身

G oR n ig u u qn ,Ho n i , ig& Ja gZ a ja uWe bn HuP n in h ou n

Sho o u m t e n i e n Sae e a oa r o Srcua A ayifr nuta qi et D l nU i rt o e nl y D l n 162 colfA t oi gn r g, t yLbrt yf t t l nl s o Id sil u m n , ai nv syf Tc o g , ai 10 4 o v E ei tK o u r s r E p a e i h o a

优化算法 , 进行 了多约束条件下车身梁截面厚度和形状的优化 ; 现了车身 的轻量化 。 实

关键词 : 截面 属性 ; 比例 向量 ;S 截面 优化 ; P O; 轻量化 Re e r h a d I lme tt n o a S cin Op i z to s a c n mpe n ai fBe m e to tmiain o frVe il d ih weg t g o h ce Bo y L g t ih i n

的方法优化设计截 面, 提高车身概念模型 的可靠性

新型轻量化汽车结构设计与优化

新型轻量化汽车结构设计与优化随着科技和工业的不断发展,汽车作为日常生活中必需品也受到了人们越来越多的关注。

尤其是在环保问题和节能减排的形势下,新型轻量化汽车逐渐成为了主流发展方向。

本文将就新型轻量化汽车的结构设计和优化进行探讨。

一、新型轻量化汽车结构设计的重要性对于汽车制造商来说,减轻车辆的重量是提高其燃油效率的一种重要方法。

轻量化设计就是指将汽车的重量越来越轻,以此来达到提高燃油效率的目的。

因此,汽车结构设计方案和制造材料应以“越轻越好”的原则为基础。

以此来推动轻量化汽车的发展。

二、新型轻量化汽车结构设计方案在新型轻量化汽车结构设计方案中,材料的选择是至关重要的。

我们通常使用的钢板材料本身就是一种相对较重的材料,而且使用寿命不够长。

因此,汽车制造商不得不使用其他材料来代替钢板材料。

这些材料包括铝合金、碳纤维等。

铝合金由于具有出色的耐腐蚀性和高阻尼特性,可以有效地减少振动和噪音的传播,因此逐渐成为了轻量化汽车的首选材料之一。

同时,铝合金比钢板材料更轻,可以显著地降低汽车的重量,从而提高了汽车的燃油效率,减少了尾气排放。

碳纤维是一种具有轻重比非常优异的材料。

其重量仅为钢钢材料的1/5,同时其强度却要比钢板材料高10倍以上。

因此,汽车制造商开始将碳纤维应用于汽车的制造中来,以此来打造更具轻量化的汽车。

除了材料的选择,汽车结构设计方案还应该充分考虑到现代科技和计算机辅助设计技术的应用。

比如,设计师可以使用虚拟仿真技术来模拟汽车在不同路况下的行驶情况。

这将有助于他们找到最佳结构方案和优化材料布局。

虚拟仿真也可以创建和测试新型零部件和系统,以验证其在实体车辆中的重要性。

三、结构优化设计结构优化是在保证汽车机械性能、安全性、舒适性等基础上,通过减轻汽车整车重量来提高汽车燃油效率的一种技术。

优化设计的核心思想是在设计阶段就考虑到减重问题,从而实现最佳轻量化设计效果。

下面将提到两个方面的优化设计。

(1)车身设计的优化在轻量化设计中,车身设计是一个重要的环节。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

( 任 编辑 责

修 改 稿 收 到 日期 为 2 1 0 1年 9月 2 6日。 学林) Nhomakorabea 一

21 年 01

第 l 0期

2】 一

.

设计 ・ 汁算 . 究 . 研

材料 密 度 即可得 到 . 由于 模 型简化 . 要对 材料 密度 需 进行 修 正 , 正 的质量 密 度 为 1 9  ̄ 02 mm : 修 . 2 1- / 3装备 0 g 质量 ( 括 动力 总成 、 包 备胎 、 箱 、 门 、 油 车 地板 、 空调 暖 J 机 、 凝器 、 x 【 冷 其他 底 盘 电器 附 件 等 ) 照 其 安装 位 按 置分 配 到模 型相 应节 点 上 :座椅 及乘 客质 量 以均 匀 分 布 载 荷 形 式加 在 底 架 横 梁 上 … 乘 客 质 量 按 照 6 . 5

ti e c e s mpo i m , t v n e 2 09. rev hil y su S a a g r, 0

Hy r rp lin S se Ic roaig a CV bi Po uso y tm n op rt T.S 0 0 d n AE 2 0

W o l o g e sDe r i,Mih g n Ma c rd C n r s tot c ia r h,2 0 . 0 0

b n i g s fn s n t s r u d t e c i c l r a . ra ls o e o t z d d sg r e n d a c r i g t e u to e d n t f e sa d sr s a o n h rt a e s Va b e ft p i e e in a e d f e c o d n o r s l f i e i a i h mi i

关 键部 位 应力 以及 1阶扭转 频率 .设 计 变量 定 义为

有 后 悬 架

车身骨 架 截面 的长 度和 宽度 寸 根据 建立 的有 限元模 型进 行计 算 .得 到优化 前

牟 身 结 构 弯 曲 刚 度 为 1 3 9N m、 扭 转 刚 度 为 0 / 1 9 0 . N. /o 、 阶扭 转模 态频 率 为 2 .9 5 1 m () 1 2 22 6Hz 灵 敏 度优 化设 计数 学模 型可 以表 达 为 .

弯 曲工 况

, Z y, . V.

弯扭 组 合 丁况

, Y. . V.

4 灵敏 度 分 析 及 优 化

灵 敏度 优化 设计 有 目标 函数 、 束条件 、 约 没计变

量 3 要 素 文优 化分 析 目标 为车 身骨 架总 质量 . 个 本 约束 条件选 取 车身 结构 最大 弯 曲挠度 、 大扭 转角 、 最

k/ 计算 ; g人 窗框 所承 受 的玻 璃 载荷 也 通 过均 匀 分 布 载 荷施 加 到窗框 下 横梁 上 所有 载荷 分 布均 符合 实 际的前 、 轴荷 分配 后 、 边 界 约束 实 际使用 常 见 的弯 曲和弯扭 组 合载 荷 T 况 .为避 免边 界 约束 点 引起应 力 集 中 .在 每处悬 架 安 装 位 置 约 束 多 个 节 点 l 弯 曲工 况 和 弯扭 组 合 2 1 . 况( 以左 前轮 悬 空为例 ) 的边界 条件 见表 1所列 。

总质 量 减 轻 8 1 而 车 身 刚 度 、 度 以及 1 扭 转 固 有频 率 在 可 接 受 范 围 内 。 . %, 强 阶

主题 词 : 轻型 客车

车身

轻 量化

优 化

中图分 类号 : 4 38 文献 标识 码 : 文 章编 号 :0 0 3 0 (0 1 1 — 0 1 0 U 6. 2 A 10 — 7 3 2 1 )0 0 2 — 3

有 限元分 析结 果可 知 .该车 扭转 刚度 和弯 曲刚度 很

大, 刚度 、 强度 富裕 较大 。 由于该 车 已经 是上 市车 辆 ,

如果 对整 车 车身结 构进 行优 化 .将 对底 盘零 部件 的 安装 产生 影 响 . 最后 选定 对车 身侧 围 、 后 围及 顶 盖 前

骨架 进行 轻量 化优 化分 析

分 按 发 动 机 质 量 加 载 在 发 动 机 支 座 处 .后 排 按 4 人 质 量 加 载 . 驶 员 座 椅 处 按 1人 质 量 加 载 . 箱 驾 油

l¨ l _ ≤ _ I 一 -I O ≤ . .

() 3 ( 4)

I一 l ≤厂 设 计 变 量 :I X≤ ≤ ( 12 … , ) i , , n =

化, 以减 轻 车身质 量 、 提高材 料利 用率 。根 据初 步 的

是 由异 型 管焊接 而成 的空 间 薄壁杆 系结构 .有 限元

模 型 主要 采 用 B a 梁单 元模 拟 .忽略 蒙皮 及 一些 em

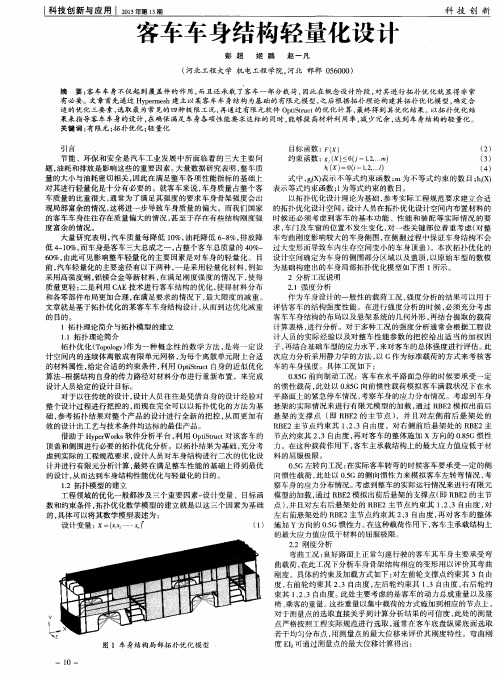

非承 载件 。整 个 车身 有 限元模 型 包 括 1 8 3 6个 节点 和 19 6 5个单 元 , 车身 有 限元 模 型如 图 1 示 。 所

Ke r y wo ds: g Li htbus ,Bo y,M a s r du ton,Op i z to d s e ci tmi a i n

1 前 言

G 66 L 4 6轻 型 客车 是 五菱 集 团 自主 研发 的低 地 板 城市 客车 本文 对该 轻型 客车 车身 结构进 行 了优

a e c o e s d sg a ib e , e st i n l s a d i h o sr it flw- r e au a r q e c n o y r h s n a e i n v ra l s s n ii t a ay i w s ma e w t t e c n tan s o vy s h o o d rn tr lf u n y a d b d e

图 1 轻 型 客 车车 身 骨 架 有 限 元 模 型

2 轻 型 客 车 车 身 有 限元 模 型 建 立

该轻 型客 车采 用半 承载式 车身 结构 .车身 骨架

7 Mas o I tu ,Na a a . v lp n f g - e o ma c k z wa S De eo me t Hi h P r r n e oa f

t b cua i x e m ns Wi t oymasa eojci n tn a dsc o a m t so teb d a e o eacrt wt epr e t e h i . t t a bd s s h bet ef ci . n etnp r e r fh oyf m ho l t v u o i a e

函数 . 取 车 身 骨 架 主 要 型 材 的截 面 参 数 为 设 计 变 量 . 车 身 弯 曲刚 度 和 扭 转 刚 度 、 键 部 位 应 力 、 选 以 关 1阶扭 转 固 有 频

率 为约 束 条 件 . 行 灵 敏 度 分 析 。根 据 灵敏 度 分 析 结 果 确 定 优 化设 计 变量 , 进 对该 轻 型 客 车 车身 结 构 进 行 优 化 后 , 身 车

s n i v n lss Af rt e o t z t n d s n t e t tlma s o h ih u o y w s r d c d b .% , h r a o y e s ie a ay i. t p i ai e i , h oa s ft e l tb sb d a e u e y 8 1 w e e sb d t e h mi o g g si n s , t n t n rt od rn t r l q e c t lme t h ef r n er q ie n s t f e s sr gh a d f s— r e au a  ̄e u n y s l f e i i e e p r ma c e u r me t . t o

S u y o a sRe u t n Op i z to o t d n M s d ci tmia i n f r GL6 6 g tBu o 4 6 Li h s

Bo r t e dy St ucur

L o inu , i H n qn , uAjn u a go Xe o gig F i J u

9 余 志 生 . 车 理 论 ( 3版 ) 京 : 械 工 业 出 版 社 ,0 0 汽 第 . 北 机 20 .

8 F u H,Ta i G,C e . h o t lagrh fat e n h n Q T ecnr lo tm o cv o i i

s n h o ia in o tr i hfig p o e sf r ee t c v 一 y c r n z t fmo o n S i n r c s o l cr e o t i

表 1 各 工 况 约 束

图 2 试 验 支 撑 、 载及 测 点 布 置 图 加

2

蠢 0

墨z ~

~

4

l

2

3

4

5

6

7

8

大 梁 测 点

图 3 轻 型客 乍车 身 弯 曲刚 度 曲 线

不 同悬 架 位置 的约 束

左 前悬 架 彳 前 悬 架 『 左 后 悬 架

() 5

式 中 … d 、 d d分 别 表 示 优 化 后 、优 化 前 的 最 大 弯 曲 挠 度 和 弯 曲 挠 度 限值 ; … 、 分 别 表 尔 f , 优 化 后 、优 化 前 关 键 部 位 最 大 弯 曲 应 力 值 和 最

处 按 加 满 油 状 态 质 量 加 载 .其 余 载 荷 分 布 在 底 架

( c nc l ne , iz o l gAuo bl n u t C .L d Teh ia tr Lu h uWui tmo i id s ̄ o, t ) Ce n e

【 src]ii lm n m d l f o yf m f L 4 6l h b s a s bi e i em ee et n rvd AbtatFn eee et o e o d r eo 6 6 gt u s t lhdwt b a lm n dpoe t b a G i w ea s h a