高压内啮合齿轮泵的测试与分析

新型高压内啮合齿轮泵理论研究

新型高压内啮合齿轮泵理论研究

随着工业生产的不断发展,能源利用率的提高,促进经济发展的角色也越来越重要。

因此,对于推动控制设备和系统中的高压内啮合齿轮泵的研究变得尤为重要。

高压内啮合齿轮泵具有良好的运行特性,具有出色的能源利用效率和低噪声,可以实现精确的控制,具有良好的经济价值。

高压内啮合齿轮泵是一种用于提升和抽吸各种流体的设备,具有良好的抗震动能力和良好的耐温性能。

因此,它广泛应用于农业、建筑、化工等行业中。

但由于高压内啮合齿轮泵的复杂性,开展该领域的研究是十分重要的。

首先,在研究新型高压内啮合齿轮泵时,需要从流体动力学的角度考虑,考察流体流动特性及内部损耗,以及其对不同流量负荷的变化等因素,研究流体动力学节流的有效方法。

其次,从流体流动设计的角度出发,研究高压内啮合泵的流体流动特性,重点分析内啮合齿轮泵的内部结构特性,探究影响其性能的流体流向、流动特性和内部损耗等,掌握其性能调整范围和可调性。

再次,从机械设计的角度出发,对新型高压内啮合齿轮泵进行结构设计,结合其驱动、流量和压力等参数,研究其内部结构设计,以提高损耗减少和降噪声的效果,提高机械性能和可靠性。

最后,从计算机控制方面出发,建立高压内啮合齿轮泵的数学模型,研究其流量和压力的变化规律,并采用数字模拟技术,研究其驱动的控制策略,构建其调节和控制系统,从而实现智能化控制和保护。

综上所述,新型高压内啮合齿轮泵的理论研究应从流体动力学、机械设计和计算机控制等角度出发,对其进行系统化的研究,以实现其全面调节和精确控制,从而达到节能减排和降低噪声等目的。

第二章 内啮合齿轮泵的分析(改)-忠华

第二章 内啮合齿轮泵的分析电机泵用内啮合齿轮泵主要是利用和发挥内啮合齿轮泵的高效、低噪音、高压力、小惯性的优点,因此设计该专用内啮合齿轮泵时,需要对其结构参数进行优化,使得和电机的参数能够尽量匹配,充分发挥电机泵的整体性能。

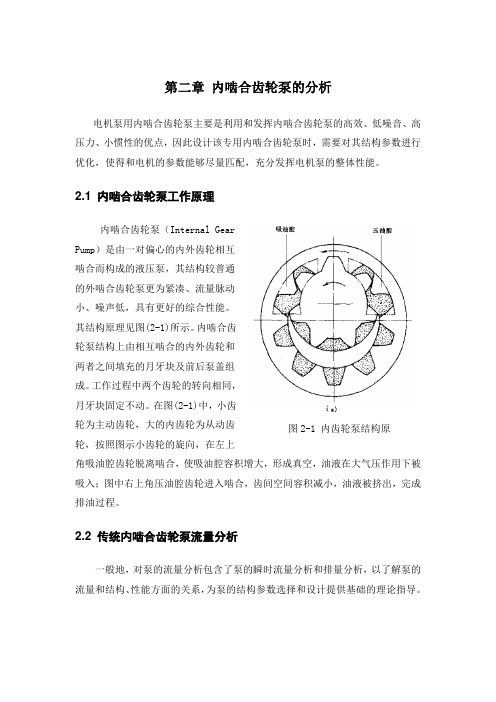

2.1 内啮合齿轮泵工作原理内啮合齿轮泵(Internal Gear Pump )是由一对偏心的内外齿轮相互啮合而构成的液压泵,其结构较普通的外啮合齿轮泵更为紧凑、流量脉动小、噪声低,具有更好的综合性能。

其结构原理见图(2-1)所示。

内啮合齿轮泵结构上由相互啮合的内外齿轮和两者之间填充的月牙块及前后泵盖组成。

工作过程中两个齿轮的转向相同,月牙块固定不动。

在图(2-1)中,小齿轮为主动齿轮,大的内齿轮为从动齿轮,按照图示小齿轮的旋向,在左上角吸油腔齿轮脱离啮合,使吸油腔容积增大,形成真空,油液在大气压作用下被吸入;图中右上角压油腔齿轮进入啮合,齿间空间容积减小,油液被挤出,完成排油过程。

2.2 传统内啮合齿轮泵流量分析一般地,对泵的流量分析包含了泵的瞬时流量分析和排量分析,以了解泵的流量和结构、性能方面的关系,为泵的结构参数选择和设计提供基础的理论指导。

2.2.1 瞬时流量分析齿轮泵在工作过程中,由于齿轮啮合点在不断变化,导致泵的瞬时流量也在不断变化,且存在定的不均匀性,导致液压系统传动的不平稳性和噪声等一系列不利因素,因此合理的参数选择对泵乃至系统的性能有着明显的影响。

泵的瞬时流量可以根据齿轮泵的啮合原理及能量守恒定律来推导。

假如不考虑任何损失,主动齿轮每转过一个微小角度1θd ,两个齿轮所做的机械功dW 等于泵所排出液体体积dV 和进出口压差P ∆的乘积。

设泵的进口压力为0,则压差P ∆就等于泵的排油压力g P ,根据能量守恒定律有dV P dW d T d T g ==+2211θθ (2-1)式中 1T 、2T —主动、从动齿轮上的转矩; 1θd 、2θd —主动、从动齿轮的旋转角,且有1221R R d d =θθ。

一种内啮合摆线齿轮泵的设计与试验

一种内啮合摆线齿轮泵的设计与试验摘要:本文开发研制一种内啮合摆线齿轮泵,应用型线设计、实验流量分析等方法进行开发。

同时根据齿轮泵的关键结构参数, 按经验公式进行了输油量的计算校核,通过齿轮泵性能测试,对齿轮流量进行预测。

此油泵具有结构紧凑、重量轻、成本低廉等优点,经过实验验证,性能稳定,可靠性极高,具有很好的推广应用前景。

关键词:内啮合齿轮泵油箱齿轮转子Design and test of an internal cycloidal gear pumpL inWeiJunGree Electric Appliances Lnc of Zhuhai Zhuhai Guangdong 519000Abstract: In this paper, an internal cycloid gear pump isdeveloped by the application of profile design, experimental flow analysis and other methods. At the same time, according to the key structural parameters of the gear pump, according to the empirical formula for the calculation of oil delivery, through the performanceof the gear pump test, the gear flow prediction. This oil pump has the advantages of compact structure, light weight, low cost, etc. After experimental verification, the performance is stable, high reliability, has a good prospect of popularization and application.Key words: internal gear pump oil tank gear rotor0、前言润滑系统是制冷设备的重要组成系统,内啮合摆线齿轮泵是润滑系统的核心部件,其功能是将润滑油从油箱抽出,并送到各润滑点,实现润滑和冷却的功能。

内啮合齿轮泵几何参数的研究

济南大学硕士学位论文内啮合齿轮泵几何参数的研究姓名:王爱平申请学位级别:硕士专业:机械电子工程指导教师:李宏伟20050525摘要本篇论文主要是从内啮合齿轮泵的几何参数上对其进行了较为弹细的分析和计算。

从内啮合齿轮泵的设计要点出发,对内啮合齿轮泵的一对泵齿轮的几何参数设计提出了新的要求。

特别是在对大压力角、少齿数的变位内啮合齿轮的研究方面有了新的突破。

本论文主要做了以下几方面的内容:(1)针对内啮合齿轮传动的特点,本论文论述了内啮合齿轮泵的泵齿轮采用正变位齿轮的必要性。

(2)内啮合传动中存在很多干涉,尤其是少齿差内啮合传动更为如此。

因此,几乎在所有情况下,内啮合齿轮都是变位齿轮。

本文通过大量的数据来论证了在不发生干涉的条件下变位系数的允许取值范围。

(3)对泵齿轮设计参数选取时,本论文主要讨论了泵齿轮参数对内啮合齿轮泵排量、齿轮泵轴承负载、流量脉动、齿轮泵噪声、振动的影响,从而可以看出进行泵齿轮几何参数研究的必要性。

(4)泵齿轮参数设计主要是确定齿轮的模数聊、齿数Z、压力角盯、变位系数薯和叠、齿项高吃、齿根高^,、齿宽曰。

本论文主要通过对内啮合齿轮泵的齿形进行分析,与计算机精确绘图分析相结合,论述了决定齿轮齿形的主要参数的确定方法,提出了新的齿根高系数,使齿形设计更趋合理。

(5)参考何存兴老烯的机械设计(液压元件)教材课本进行了内啮合齿轮泵的瞬时流量和排量的计算公式的推导,并用数据论述了齿轮泵齿数、模数、变位系数、齿顶高系数对内啮合齿轮泵排量的影响。

(6)影响噪声的因素很多,如齿轮类型(一般说来,在相同条件下,斜齿轮的噪声比直齿轮低3~tOdB)、压力角、重合度、模数、材料、热处理方法、轮齿加I:1_=艺、齿廓修形等。

然后具体分析了通过改善齿轮的结构来减小噪声的措施。

最后对全文所做的研究成果进行了简要总结,并对今后的工作进行了展望。

关键词:内啮合齿轮泵流量脉动齿根高系数变位系数空塑盒当兰茎:!堡茎鎏墼!,!iABSTRACTThisdissertationmainlyanalysesandcalculatesthegeometryparametersoftheinternalgearpumps.Fromthedesigningmainpointofthegeometryparametersoftheinternalgearpumps,anewdesireiscalledfor.EspeciallytheresearchonthemodificationintemalgearswithbigpressureangleandfewteethcounthasaTJewbreakthrough.Thisdissertationhasmainlydonethecontentofthefollowingaspects:1)Aimedatthecharacteristicofintemalgear,thisdissertationexpoundsthenecessityoftheadoptingofmodificationgearsininternalgearpumps.2)Inintematmeshingtransmission,therearemanykindsofinterference;itisevenmorelikethisespeciallyinintemaimeshingtransmissionwitlllackofteethdifference.SoalmostinallCases,intemalmeshinggearsareallmodificationgears.Basedonthelargenumberofdata,thepermittedchosenwithoutinterferingrangeofmodificationcoefficientiSexpounded.3)Whilechoosingthedesignparametersofthepumpgears,thisdissertationmainlydiscusseshowparametersofpumpgearsinfluencedisplacement,bearingload、flowpulse、noiseandvibrationoftheinternalgearpumps,thuswecanfindoutthenecessityofstudyingthegeargeometryparametersoftheinternalPumpgears.4)Thegearshapedesigningismainlytodecidemodule,numberofteeth,pressureangle,modificationcoefficientxlandx2,addendum吃,dedendumhs,tipcirclediameterandtoothwidthB.Thisdissertationmainlydealswiththed,,rootcirclediameterdftoothshapedesigningofintemalgearpumps.Integratingwiththeprecisecomputer-aideddesign,Ialsodiscusstheselectionofthemaincharactersthatdeterminethegeartoothshape.Duringtheanalyses,newtoothdedendumcoefficientisputforward.Thismakesthetoothshapedesigningevenmorereasonable.5)ConsultingwiththemechanicaldesigntextbookwrittenbyHeCunXing.thisdissertationdeducesthecalculationformulaofinstantaneousflowanddisplacementofIT济南人学硕=L学位论义internalgearpumps,andhasexpoundedthefactwiththedatathatthegeartooth、modulus、modificationcoefficientanddedendumcoefficientallhaveinfluenceOilthedisplacementofinternalgearpumps.6)Therearealotoffactorsinfluencingnoise,suchasthegeartype(generallyspeaking,underthesamecondition,noiseofobliquegearis3-10dBlowerthannoiseofstraightgear),pressureangle,transversecontactratio,modulus,material,heattreatmentmethod,teeth-machiningtechnology,toothoutlinetrimmingandSOon.Thenthisdissertationanalysesconcretelythemeasuretoreducenoisebyimprovethegearstructure.FinallybriefsumnlarizationoftheresearchresultsiScarriedout,andfutureworkiSalsolookedforward.Words:InternalGearPumpFlowPulseToothDedendumCoefficientKeyModificationCoefficientIII原创性声明本人郑蕈声明:所呈交的学位论文,是本人在导师的指导卜,独:菠进行研究所取得的成果。

新型内啮合齿轮油泵的特性分析

新型内啮合齿轮油泵的研究机自022(025370) 刘浩摘要:本文简要分析了新型内啮合齿轮油泵的国内外现状,并简要介绍了内啮合齿轮油泵的工作原理,结构特点和内啮合齿轮油泵常用的齿廓曲线,然后重点研究了圆弧摆线齿轮油泵,最后展望了新型内啮合齿轮油泵的发展趋势。

关键词:新型内啮合齿轮油泵,齿廓曲线,圆弧摆线1内啮合齿轮泵的国内外现状综述1.1齿轮泵简介液压传动系统中使用的液压泵是一种能量转换传递装置,能把驱动它的原动机的机械能转换成油液的压力传给液压系统工作,是液压系统中的能源装置。

目前液压泵中按其主要运动构件的形状和运动方式来分,有齿轮泵、螺杆泵、叶片泵、轴向柱塞泵、径向柱塞泵等类型。

齿轮泵以其结构简单紧凑,体积小重量轻,自吸性能好,对污物不敏感,工作可靠寿命长,便于维护修理,成本低,广泛地应用在各种液压机械上,又因齿轮是对称的螺旋体,故允许高速旋转,最大工作压力可达31.5MPa [1]。

齿轮泵的分类:一.按齿轮泵啮合形式分:(一)外啮合式,(二)内啮合式。

二.按齿形曲线分:在外啮合齿轮泵中齿轮的齿形曲线一般都采用渐开线齿形或圆弧齿形,在内啮合齿轮泵中,除了可采用渐开线齿形外,还可采用摆线齿形。

三.按齿面形式分:(一)直齿齿轮式,(二)斜齿齿轮式,(三)人字齿轮式,(四)圆弧齿面的齿轮式等。

其中斜齿、人字齿、圆弧齿与直齿相比,啮合性能好一些,啮合无声、无撞击、寿命较长,但由于斜角不能太大,故对流量的波动性的改善不很显著,如果斜角太大,会使吸压油腔相通,所以应用不多。

四.按啮合齿轮的个数分:(一)二齿轮式,(二)多齿轮式:多齿轮组成并联的多个齿轮泵,能同时向多个执行元件供给压力油,多齿轮也可组成串联的多个齿轮泵,以使液体获得更高的压力。

五.按级数分:(一)单级齿轮泵,(二)多级齿轮泵,即将多个齿轮泵串联而成,可使输出液体的压力增高。

目前,齿轮泵的流量范围为q=2.5~750 L/min , 压力范围为P=0.1~31.5 MPa , 转速范围n=300~4000 r/min , 高速时(如应用在飞机上)可达8000 r/min , 容积效率为96.0~80.0=v η,总效率为η=0.15~0.92[2]。

内啮合高压齿轮泵故障原因

内啮合高压齿轮泵故障原因下载温馨提示:该文档是我店铺精心编制而成,希望大家下载以后,能够帮助大家解决实际的问题。

文档下载后可定制随意修改,请根据实际需要进行相应的调整和使用,谢谢!并且,本店铺为大家提供各种各样类型的实用资料,如教育随笔、日记赏析、句子摘抄、古诗大全、经典美文、话题作文、工作总结、词语解析、文案摘录、其他资料等等,如想了解不同资料格式和写法,敬请关注!Download tips: This document is carefully compiled by the editor. I hope that after you download them, they can help yousolve practical problems. The document can be customized and modified after downloading, please adjust and use it according to actual needs, thank you!In addition, our shop provides you with various types of practical materials, such as educational essays, diary appreciation, sentence excerpts, ancient poems, classic articles, topic composition, work summary, word parsing, copy excerpts,other materials and so on, want to know different data formats and writing methods, please pay attention!内啮合高压齿轮泵是一种常用的液压泵,广泛应用于工程机械、冶金设备、船舶及重型车辆等领域。

内啮合齿轮泵故障分析与处理

到5 1 n n l , 从动轴 也有 相应环 状磨 损痕 迹。根 据现场 实 际情 况分

析造 成从动 齿轮内套 和从动轴磨损过快 的原 因有 :

物料 中含有 颗粒物 质或者 其它硬 的杂 质 , 对从动 齿轮 内套 磨损 从动齿轮轴 套材 质( 材 质为紫铜 ) 过软, 磨 损过快 ;

速度 1 . 4 7 m m / s , 符 合标 准要求 的不大于 4 . 5 m m / s 和 压力表压 力在

0 . 5 MI a , 符 合使用要求 0 . 2 一 1 . O MP a ; 振 动值 和压 力的参数在控 制

范围之 内 , 满足生 产要求 。

2 0 1 6 年1 2 月

内啮合齿轮泵 故障分析 与处理

詹熠 ( 中海炼 化有 限责 任 公司惠 州炼 化分 公 司 , 广东 惠州 5 1 6 0 0 0 )

摘要 : 本文分析 内啮合 齿轮 泵从动轴 及从 动齿轮 内套快 速 润滑 不 当 , 从 动轴 与 从动 齿轮 内套之 间 的 间隙过 小 , 润 滑

磨损 的 原 因 , 根据 分析 结 果改善 润 滑方 式 , 对 材质 更换 和部 分 物 料无法 形成润滑油膜

结 构进行改造 . 延 长 了备 件 使 用 周 期

2 . 2处 理措 施 在 设备的运 行过程 中 , 从动 齿轮和 从动轴是 最容 易磨损 的 部件 , 减 少 备 件 费 用 就 需 要 提 高 从动 齿 轮 内 套 和 轴 的 使 用

关键 词 : 内啮合 齿轮 ; 泵; 磨损 ; 润滑

1概述

某石油 树脂 装置 的 6台反应 釜循环 泵 , 采 用 了内啮 合齿轮 寿 命 。 在将 泵 前 人 口增 加 一 套备 用 过滤 器 , 将 过滤 器 网 目数 加 泵, 型 号Q 2 2 3 A , 美 国威肯 泵公 司生 产 , 内啮 合齿轮 泵 工作原理

内啮合齿轮泵齿轮轴强度分析

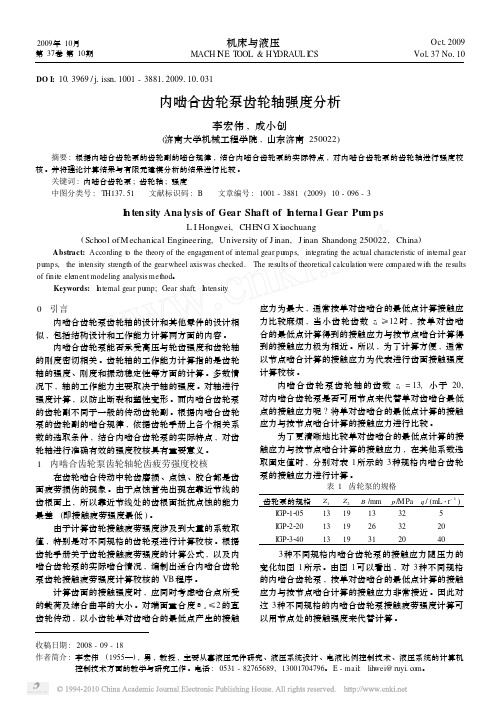

图 5 齿轮轴应力图 这说明齿轮轴在受力时 , 滑动轴承只有很小的边 沿部分起支撑作用 , 因此 , 此处的应力值最大 。 齿轮轴轮齿最大应力出现在轮齿的齿根 。为了更 详细地对有限元结果与程序计算结果进行比较 , 将相 关参数列于表 3。

表 3 程序与有限元的比较

泵的规格

轴承最大约束力 /MPa 最大齿根应力 /MPa 有限元 程序 有限元 程序

374

212

492

IGP2 ( p = 40MPa, q = 20mL / r) 431

231

254

476

IGP3 ( p = 40MPa, q = 40mL / r) 402

216

Keywords: Internal gear pump; Gear shaft; Intensity

0 引言

内啮合齿轮泵齿轮轴的设计和其他零件的设计相

似 , 包括结构设计和工作能力计算两方面的内容 。

内啮合齿轮泵能否承受高压与轮齿强度和齿轮轴

的刚度密切相关 。齿轮轴的工作能力计算指的是齿轮

轴的强度 、刚度和振动稳定性等方面的计算 。多数情

IGP1 ( p = 32MPa, q = 10mL / r) 556

299

170

392

IGP2 ( p = 32MPa, q = 20mL / r) 344

185

203

383

IGP3 ( p = 32MPa, q = 40mL / r) 322

173

267

383

IGP1 ( p = 40MPa, q = 10mL / r) 696

内啮合齿轮泵齿轮轴的压力分区是根据内啮合齿 轮泵的机械结构和工作原理建立的 。有限元分析和传 统的计算方法都基于相同的压力分区 , 但是 , 这两种 方法却采用不同的力学模型 , 传统的计算方法是通过 假设所有液压力产生的径向力都作用在齿顶圆上 , 把 过渡区的力近似等价为高压区的力 , 并且求出总的径 向力 , 然后把总的径向力简化到某个受力面 , 把滑动 轴承简化为两个铰支座 , 然后用相关的理论公式进行 强度和刚度校核 ; 有限元分析对力学模型进行了网格 划分和加载 , 对过渡区和高压区进行了近似实际情况 的加载 , 这不同于传统计算方法 ———把过渡区等价于 一个近似等价的高压区 , 并且对齿根处进行更细的网 格划分 。因此通过有限元建模对齿轮轴进行强度和刚 度分析比传统的计算分析更接近齿轮轴受力的实际情

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

机床与液压Feb. 20192019年2月第47卷第3期MACHINE TOOL & HYDRAULICSVol. 47 No. 3DOI : 10.3969/j. issn. 1001-3881. 2019. 03. 020本文引用格式:白福团,陈凯,詹白勺,等.高压内啮合齿轮泵的测试与分析[J].机床与液压,2019,47(3):101-103.BAI Futuan,CHEN Kai,ZHAN Baishao , et al.Test and Analysis of High-pressure Internal Gear Pump [ J ]. Machine Tool & Hydraulics,2019,47(3) :101 -103.高压内啮合齿轮泵的测试与分析白福团I,陈凯2,詹白勺-倪君辉1(1.台州学院机械工程学院,浙江台州318000; 2.上海电气集团上海电机厂有限公司,上海200240)摘要:基于所构建的液压泵综合试验台,对高压内啮合齿轮泵的排量、功率、流量、效率等性能进行了测试与分析, 特别对内啮合齿轮泵在高压下的工作特性进行了测试,分析了其高压下的压力脉动特性,为内啮合齿轮泵的研究提供了依据。

关键词:内啮合齿轮泵;压力脉动;高压中图分类号:TH 137Test and Analysis of High-pressure Internal Gear PumpBAI Futuan 1 , CHEN Kai 2, ZHAN Baishao 1, NI Junhui 1(1. Department of Mechanical Engineering , Taizhou University , Taizhou Zhejiang 318000, China ;2. Shanghai Electric Group Shanghai Motor Company , Shanghai 200240, China)Abstract : Based on the built synthetic hydraulic pump test-bed , the performance of the high pressure internal gear pump inclu ding swept volume , power , flow rate and efficiency was tested and analyzed. In particular, the work characteristic of the internal gearpump at high pressure was examined , and the pressure pulsation at high pressure was analyzed , which provides the practical evidence for the research of internal gear pump.Keywords : Internal gear pump ; Pressure pulsation ; High pressure0前言内啮合齿轮泵具有输出压力高、流量压力脉动 小、噪声低、使用寿命长等特点,广泛应用于精密机械、锻压机械、船舶设备、汽车行业等领域⑴。

目 前,关于内啮合齿轮泵的啮合特性3)、流量脉 动3)、泄漏⑺及内部受力&回等方面的研究受到了 广泛的关注,但同时注意到,受制于实验条件的限制,当前对内啮合齿轮泵的性能测试与分析报道较 少,特别是对其在高压下的工作特性研究不多。

鉴于此,本文作者利用所构建的高压液压泵综合试验台,测试了高压内啮合齿轮泵的排量、功率、流量、效率性能,特别测试了其在高压下的压力脉动特 性,为内啮合齿轮泵的理论研究提供了依据。

1试验台工作原理液压泵综合试验台工作原理如图1所示,主要由变频电机、扭矩转速仪、压力传感器、流量传感器、比例溢流阀等组成。

测试时,由变频电机驱动被试 泵,输出压力油,再通过比例溢流阀设定系统压力,被试泵的出口压力、流量、扭矩和转速等参数分别通过压力传感器(TRAFAG 8215. 3325V )、流量传收稿日期:2017-08-30基金项目:台州市科技计划项目(15gy51; 1701gy22)作者简介:白福团(1993-),男,学士,主要从事液压系统设计与测试工作。

通信作者:倪君辉( 1982—),男,博士,副教授,主要从事液压技术方面的教学与科研工作。

E-mail : jn2275@ 。

•102•机床与液压第47卷感器(VSE RS400/32)及扭矩转速测量仪(JSC3000)采集得到。

此外,为满足高压测试要求,比例溢流阀采用ATOS公司生产的AGMZO-A-020/315/Y型比例溢流阀,最大流量为600L/min,最高压力为31.5MPa。

测试过程中,泵的功率P、容积效率叭、总效率7?分别是通过以下三式计算得来:P=pq(1)式(1)中p、g分别为泵的压力和流量,是通过采集压力传感器和流量传感器的数据得到。

式(2)中V为泵的排量,n为泵的转速,是通过采集扭矩转速测量仪的转速数据得到。

式(3)中T为电机的扭矩,是通过采集扭矩转速测量仪的扭矩数据得到。

2齿轮泵性能参数被测高压内啮合齿轮泵(如图2所示)为国内某公司生产的QT63-125内啮合齿轮泵,该泵采用直线共辄内啮合齿形设计,具有低噪声、低脉动、长寿命、高效率等特点,其主要性能参数如表1所示。

图2内啮合齿轮泵实物图表1内啮合齿轮泵主要性能参数表额定压力/MPa25理论排量/mL124.6最高压力/MPa32额定功率/kw81.3最高转速/(r•min-1)1800质量/kg993测试与分析(1)排量验证对被测齿轮泵进行空载排量试验,得到的性能曲线如图3所示。

从图中可得被试泵在空载状态下流量与转速呈线性关系,空载排量基本保持不变。

按照国家标准(GB/T7936-2012)规定的空载排量计算方法,可得被试泵空载排量为V=125.8mL/r,可以得出该被试泵的空载图3齿轮泵空载流量随转速变化关系图排量符合该泵的额定排量。

(2)功率、流量、效率特性曲线在不同压力下,泵的功率、流量、效率随转速变化曲线如图4所示。

从图中可得,功率和流量随着转速的提高而增加,而且与转速之间基本呈线性关系,说明转速的变化对流量和功率的影响是比较稳定的。

另外,观察效率变化曲线可得,容积效率随着转速提高而增加,而总效率随着转速提高呈下降趋势,这是由于转速提高机械效率下降,从而导致总效率降低。

▲功率容效♦总效•流量转速/(r-min'1)图4功率、流量、效率随转速变化曲线图在1400r/min转速下,泵功率、流量、效率随压力变化曲线如图5所示。

从图中可得,功率随着压力增加而上升趋势明显,而流量随着压力提高而缓慢下降,这是由于随着压力升高泄漏变大而导致流量降低。

此外,观察效率随压力变化曲线可得,随着压力增加泄漏变大,容积效率降低,而总效率呈现先增加后降低的趋势,这说明为提高泵的工作效率,应在合理的压力范围内运行。

图5功率、流量、效率随压力变化曲线图(3)高压脉动测试与分析为测试泵在高压下的工作性能,对泵在高压下的输出特性进行了测试,发现内啮合齿轮泵在900r/min转速和22MPa压力,1200r/min转速和20MPa压力,及1400r/min转速和16MPa压力下出现压力、总效率脉动现象。

其中在1400r/mm转速和16MPa压力下脉动曲线如图6所示,图中1个采样点间隔0.2s。

第3期白福团等:高压内啮合齿轮泵的测试与分析• 103 ••7=111已、喇無1 一系统流量2—容积效率3—总效率4—压力«o o o«6420 50100 150 200 250采样点/*图6内啮合齿轮泵的脉动曲线从图中可得,流量和容积效率基本保持不变,脉动很小,而压力和总效率出现了明显的周期性脉动现 象,压力从最高17. 1 MPa 脉动到14.2 MPa,总效率 从最高88.5%脉动到72. 2%0导致液压泵出现压力 脉动的原因主要有液压泵吸空气、气穴现象、机械故 障产生的压力脉动等因素⑴)。

结合被试泵在出现脉动的同时伴有尖锐噪声的现象,分析内啮合齿轮泵在 高压下出现压力脉动的原因很可能是由气穴现象造 成,即泵在高速转动下,吸油口压力降低,而当压力低于相应温度下的空气分离压时,导致气体析出,产 生气泡,气泡进入高压区时会迅速破裂,从而形成液压冲击,伴有尖锐噪声。

此外,经过多次试验,发现被试泵在不同转速下开始发生脉动的压力也不相同,如图7所示。

从图中 可得,转速越高,则开始发生脉动的压力越低,比如泵在800 r/min 时开始发生脉动的压力是24 MPa,而在1 000 r/min 时发生脉动的压力是20 MPa,而到1 400 r/min 下加载到16 MPa 便发生脉动,说明在高速或高压的情况下更易 出现脉动,这与上述转速越高易发生气穴现象的解 释相吻合。

4结论基于所构建的液压泵综合试验台,对高压内啮合齿轮泵的工作性能进行了测试与分析,可以得出以下结论:(1) 分析泵功率、流量、效率随转速变化关系可得,功率、流量、容积效率随着转速的提高而增加,而总效率随着转速提高呈下降趋势。

(2) 分析泵功率、流量、效率随压力变化关系可得,功率随压力升高而增加,而流量和容积效率随着压力提高而下降,总效率随压力提高呈先增加后下 降的趋势。

(3) 分析泵在高压下的工作特性,发现内啮合图7不同转速下开始出现脉动的压力值齿轮泵在高压和高转速下易发生压力脉动现象,应采 取措施规避此现象发生。

参考文献:[1] 刘迎圆,朱祖超.高压内啮合齿轮泵的三维CFD 数值计算与试验研究[J].流体机械,2016,44(12):5-10.LIU Y Y ,ZHU Z C.3D Numerical and Experimental Stud ies on Hydraulic Performances of an Internal Gear Pumpwith a High-pressure [ J ]. Fluid Machinery ,2016,44( 12):5-10.[2] 徐学忠,张凯,谭翰墨.直线共辘内啮合齿轮泵的啮合特性分析[J].机床与液压,2011,39(7):48-50.XU X Z,ZHANG K.TAN H M.Research on Mesh Charac-teristic of Straight Conjugated Internal Gear Pump [ J ].Machine Tool & Hydraulics ,2011,39(7) :48-50.[3] 杨国来,白桂香.基于啮合角函数的直线共觇内啮合齿轮泵齿廓方程[J].液压与气动,2012(7):39-41.YANG G L, BAI G X.The Tooth Profile Equation of StraightConjugate Internal Gear Pump Based on Pressure Angle Function [ J ] .Chinese Hydraulics & Pneumatics , 2012( 7):39-41.[4] 李东泽,陈诚,梁瑞涛,等•渐开线内啮合齿轮泵的流量特性及其参数分析[J].舰船电子工程,2014(11):149-153.LI D Z,CHEN C ,LIANG R T,et al.Involute Internal Gear Pump-flow Characteristics and Parameter Analysis [ J ]. Ship Electronic Engineering,2014( 11): 149-153.[5] 王仲伟,崔建昆,张丽华.直线共辄内啮合齿轮泵的瞬时流量分析[J] •流体传动与控制,2013(4):23-26.WANG Z W,CUI J K,ZHANG L H.Analysis of Instantane ous Flow in Internal Gear Pump with Straight Line Conjuga ted Tooth [ J ] .Fluid Power Transmission and Control ,2013(4) :23-26.[6] 刘志刚,郭名海,孔凡忠,等.基于几何参数的IPH 型内啮合齿轮泵流量脉动的研究[J].液压与气动,2012( 1):95-97.LIU Z G,GUO M H,KONG FZ,et al.Study of Flow Pulsa tion for IPH Internal Gear Pump Based on GeometricParameters [ J ]. Chinese Hydraulics & Pneumatics , 2012 (1) :95-97.[7] 王乐勤,苗天丞,张菲茜.高压渐开线内啮合齿轮泵轴向泄漏分析[J].排灌机械工程学报,2013,31( 11):928-932.WANG L Q, MIAO T C , ZHANG F X. Analysis of Axial Leakage in High Pressure Involute Internal Gear Pump[ J ]. Journal of Drainage and Irrigation Machinery Engineering,2013,31(ll):928-932.(下转第109页)第3期杨旭等:溢流阀阀体结构优化中均匀设计试验法的应用・109・LI Y S,LIAN H Y,LI Y F.Research and Development of Eddy Current Testing System Suitable for On-line Detection [J].Process Automation Instrumentation,2008,29(7):60-62.[2]胡增荣.液压系统故障分析及处理[J].液压气动与密封,2011(8):6-8.HU Z R.Fault Analysis and Treatment of Hydraulic System [J].Hydraulics Pneumatics and Seals,2011(8):6-8. [3]牛玉国.锥阀轴向振动的仿真与实验研究[D].杭州:浙江大学,2014.[4]李登万,陈洪涛,钟成明.基于均匀设计的车削表面残余应力试验[J].机械设计与研究,2014,30(4):100-104,LI D W,CHEN H T,ZHONG C M.Test Study on Residual Stress in Turned Workpiece Surfaces Based on Mixed-level Uniform Design[J].Machine Design&Research,2014,30(4):100-104.[5]郭祥艳,王杰娟.均匀设计方法在雷达抗干扰仿真试验中的应用[J]•火力与指挥控制,2015,40(8):160-163.GUO X Y,WANG J J.Application of Uniform Design Method in Anti-jamming Simulation Test of Radar[ J].Fire Control&Command Control,2015,40(8):160-163.[6]朱建江,邢雯丽.应用ADAMS与ANSYS实现Mecanum轮参数设计优选[J].机械设计与研究,2017,33(1):186-193.ZHU J J,XING W L.The Geometry Parameters Optimization and Design of Mecanum Wheel Based on ADAMS and ANSYS[J].Machine Design&Research,2017,33(1):186-193.[7]朱红钧.FLUENT15.0流场分析实战指南[M].北京:人民邮电出版社,2015:68-227.[8]张天霄,刘昕辉,张农.液压溢流阀的振动分析[J].吉林大学学报,2014,44(1):91-94.ZHANG T X,LIU X H,ZHANG N.Vibration Analysis of Hydraulic Overflow Valve[J].Journal of Jilin University,(上接第103页)[8]李宏伟,杨成.基于ANSYS的内啮合齿轮泵壳体有限元分析及优化[J].液压与气动,2011(2):32-35.LI H W,YANG C.The Finite Element Analysis and Optimization of Shell for Internal Gear Pump Based on ANSYS [J].Chinese Hydraulics&Pneumatics,2011(2):32-35.[9]杨国来,陈萍,李世伟.直线共辄内啮合齿轮泵泵轴动态分析[J].液压与气动,2014(2):91-93.YANG G L.CHEN P,LI S W.Dynamic Analysis on Shaft of Straight Conjugate Internal Gear Pump[J].Chinese Hydraulics&Pneumatics,2014(2):91-93.[10]袁丹青,康仕彬,丛小青,等.直线共辄内啮合齿轮泵齿2014,44(1):91-94.[9]马威,马飞,周志鸿,等.液压溢流阀的失稳分析和实验研究[J]•工程科学学报,2016,38(1):135-142.MA W,MA F,ZHOU Z H,et al.Stability Analysis and Experiment Study of Hydraulic Overflow Valve[J」.Chinese Journal of Engineering,2016,38(1):135-142.[10]李光飞,刘恒龙,邓斌,等.液动力对锥阀振动特性的影响[J]•机床与液压,2014,42(5):28-30.LI G F,LIU H L,DENG B,et al.The Influence of Hydraulic Power on the Vibration Characteristics of the ConeValve[J].Machine Tool&Hydraulics,2014,42(5):28-30.[11]赵选民.试验设计方法[M].北京:科学出版社,2006:169-184.[12]WU C F J,HAMADA M.试验设计与分析及参数优化[M].张润楚,译.北京:中国统计出版社,2003:341-382.[13]李正祥,方水良,屠蔚蓝,等.基于均匀设计的产品优化变型设计[J].机械科学与技术,2011,30(6):892-896.LI Z X,FANG S L,TU W L,et al.Product Optimal Variant Design Based on Uniform Design[J].Mechanical Science and Technology for Aerospace Engineering,2011,30(6):892-896.[14]任旭华,陈胜宏.现代工程设计方法[M].北京:清华大学出版社,2009:77-79.[15]王安麟,吴小峰,周成林,等.基于CFD的液压滑阀多学科优化设计[J].上海交通大学学报,2010,44(12):1767-1772.WANG A L,WU X F,ZHOU C L,et al.Multidisciplinary Optimization of a Hydraulic Slide Valve Based on CFD [J].Journal of Shanghai Jiaotong University,2010,44(12):1767-1772.(责任编辑:张艳君)轮接触强度的有限元分析[J].排灌机械工程学报,2009,27(2):111-114.YUAN D Q,KANG S B,CONG X Q,et al.Finite Element Analysis on Gear Tangency Stress of Straight Conjugate Internal Gear[J].Journal of Drainage and Irrigation Machinery Engineering,2009,27(2):111-114.[11]祁仁俊.液压系统压力脉动的机理[J].同济大学学报,2001,29(9):1017-1022.QI R J.Mechanism Research of Pressure Ripple for Hydraulic Systems[J].Journal of Tongji University,2001, 29(9):1017-1022.(责任编辑:卢文辉)。