镍镀液活性炭处理工艺

电镀镍溶液

电镀镍溶液配制电镀镍是应用很广的镀种之一,槽液配制的好坏直接影响镀液的性能,因此配制镀镍槽液非常关键。

现在的电镀镍溶液主要在瓦特镍基础上添加各种添加剂而成。

瓦特镍的介绍在本人博客其他文章中介绍。

电镀镍溶液配制方法:1.在备用槽内加入所需体积二分之一的水,将水加热至60~70℃加入所需硫酸镍和氯化镍,充分搅拌至溶解;2.用10%稀硫酸(CP)调PH值至,加入2~3ml/L双氧水(30%),搅拌半小时,然后用4%氢氧化钠溶液(碳酸镍固体)调PH值至~,并加温至65~70℃,保温半小时;3.维持水温在50~55℃,加入2~3g/L活性碳,充分搅拌半时,静置数小时,过滤至镀槽;4.将所需硼酸另外用沸水溶解,过滤后加入镀槽;5.加水至接近预定体积,用10%稀硫酸(CP)调PH至恒温在55℃左右,用瓦楞阴极在D K≈dm2左右电解处理,至瓦楞板上低电流密度区银灰色为止;6.取少量镀液, 用霍尔槽及小型镀槽加入所需添加剂, 在正常工艺条件下试镀, 若不正常, 则将大槽内镀液继续进行电解处理, 至正常为止;7. 在大槽内,按规定量加入添加剂,在正常条件下试镀,直至正常。

注意事项:1、配制槽液选用的硫酸镍、氯化镍、硼酸的杂质尽量纯净,性能优良。

2、硼酸的溶解度不高,一般需要另外用沸水溶解后倒入槽中,并且在活性炭处理过滤后加入,防止硼酸过滤析出。

3、活性炭处理槽液时候,活性炭的加入应该按照“少量多次”的补加原则。

4、瓦楞板:波浪状的板,一般使用铁片即可。

第一次使用一定要事先全部镀层镍。

5、电解槽液。

电解前先用大电流D K≈3A/dm2电解1-2分钟后使用D K≈dm2电解。

如果电解过程中镀层发黑,需要打磨后再继续电解,至瓦楞板上低电流密度区银灰色为止。

深度处理活性炭工艺流程

深度处理活性炭工艺流程英文回答:Deep processing of activated carbon involves several steps to enhance its adsorption capacity and optimize its performance. The process typically includes the following stages:1. Activation: The first step in deep processing is the activation of carbon. This can be done through physical or chemical methods. Physical activation involves heating the carbon at high temperatures in the presence of steam or carbon dioxide. Chemical activation, on the other hand, involves treating the carbon with chemicals like phosphoric acid or zinc chloride. Activation increases the porosity of the carbon, creating more surface area for adsorption.2. Washing: After activation, the carbon needs to be washed to remove impurities and residual chemicals. This is typically done using water or a dilute acid solution.Washing helps improve the purity of the carbon and ensures that it meets the required specifications.3. Drying: Once washed, the carbon is dried to remove any remaining moisture. This can be done using hot air orin a vacuum oven. Drying is important to prevent the growth of bacteria or fungi and to ensure the stability of the carbon.4. Sizing: The dried carbon is then crushed and sieved to obtain particles of the desired size. The particle size is important as it affects the adsorption capacity and the flow characteristics of the carbon. Different applications may require different particle sizes.5. Impregnation: In some cases, the carbon may undergo impregnation with certain chemicals to enhance its adsorption properties. For example, it can be impregnated with silver to impart antimicrobial properties or with potassium permanganate to remove certain gases. Impregnation is typically done by immersing the carbon in a solution of the desired chemical and then drying it.6. Activation (optional): In certain cases, a second activation step may be performed to further enhance the adsorption capacity of the carbon. This is known as reactivation. It involves subjecting the carbon to high temperatures in the presence of steam or carbon dioxide. Reactivation can help restore the adsorption capacity of spent or exhausted carbon.7. Testing and quality control: Throughout the deep processing of activated carbon, it is important to conduct regular testing and quality control to ensure that the final product meets the required specifications. This can involve testing for parameters like adsorption capacity, moisture content, particle size distribution, and impurity levels.中文回答:深度处理活性炭的工艺流程包括以下几个步骤,以提高其吸附能力和优化性能:1. 活化,深度处理的第一步是对活性炭进行活化。

活性炭吸附处理化学镀镍废液的研究

活性炭吸附处理化学镀镍废液的研究齐延山;陈晶晶;高灿柱【摘要】研究了粉状活性炭对水溶液中低质量浓度柠檬酸络合镍离子的吸附行为,在静态吸附条件下,考察了柠檬酸络合剂质量浓度、吸附剂投加量、pH、温度等因素对粉状活性炭吸附镍离子的影响.试验结果表明,溶液pH和粉状活性炭投加量是影响镍离子吸附的重要因素.溶液初始pH为11.0,ρ(活性炭)为10.0g/L时,镍离子的去除率达到72.3%.吸附饱和的活性炭经酸碱再生,镍离子洗脱率达到90%以上.活性炭再生5次,其对镍离子吸附能力基本保持不变.高锰酸钾改性的活性炭使溶液中镍离子质量浓度降低到0.47mg/L,其对镍离子的去除率比原活性炭提高了25.3%.活性炭能有效地去除溶液中的络合镍离子,该方法可实现低浓度络合镍电镀废水的综合治理和资源化利用.%Adsorption capacity of powder activated carbon (PAC) for low concentration complex nickel in aqueous solutionwas tested. Influences of complexant concentration, adsorbent dosage, pH and temperature on PAC adsorption capacity were studied under static state. Results showed that pH and adsorbent dosage were main factors which influence the adsorption ability. Removal rate of nickel ions was 72.3%when initial pH was 11.0 and adsorbent dosage was 10.0 g/L. After regeneration by HCl and NaOH,nickel desorption rate of saturated PAC was more than 90%; after 5 times of regeneration, PAC adsorption capacity could remain unchanged. PAC modified by KMnO4 could make nickel concentration in the solution drop to 0.47mg/L and removal rate increase by 25.3%. PAC could remove complex nickel effectively and realize the treatment and reuse of complex nickel in plating effluent.【期刊名称】《电镀与精饰》【年(卷),期】2011(033)006【总页数】5页(P39-43)【关键词】粉状活性炭;络合镍;吸附;再生;改性【作者】齐延山;陈晶晶;高灿柱【作者单位】山东大学环境科学与工程学院,山东济南250100;山东大学环境科学与工程学院,山东济南250100;山东大学环境科学与工程学院,山东济南250100【正文语种】中文【中图分类】X781.1水环境中的重金属离子形态稳定、毒性大以及可以通过食物链在生物体内累积[1],严重危害生态环境和人类健康,重金属污染已成为人类面临的重要环境问题。

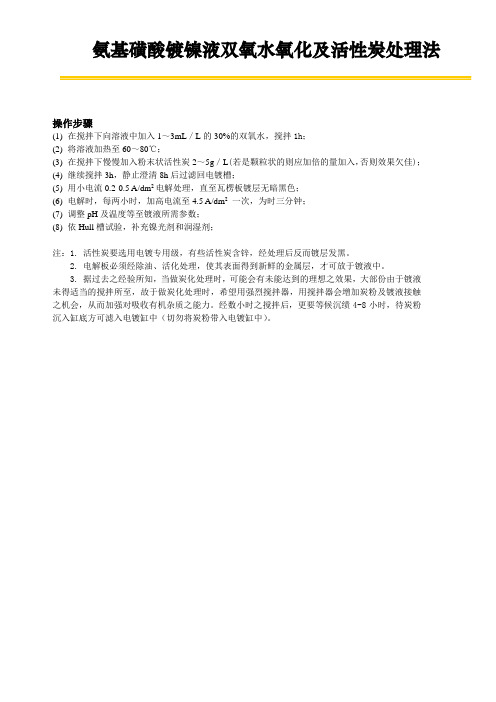

氨基磺酸镀镍液双氧水活性炭处理流程

操作步骤

(1)在搅拌下向溶液中加入1~3mL/L的30%的双氧水,搅拌1h;

(2)将溶液加热至60~80℃;

(3)在搅拌下慢慢加入粉末状活性炭2~5g/L(若是颗粒状的则应加倍的量加入,否则效果欠佳);

(4)继续搅拌3h,静止澄清8h后过滤回电镀槽;

(5)用小电流0.2-0.5 A/dm2电解处理,直至瓦楞板镀层无暗黑色;

(6)电解时,每两小时,加高电流至4.5 A/dm2一次,为时三分钟;

(7)调整pH及温度等至镀液所需参数;

(8)依Hull槽试验,补充镍光剂和润湿剂;

注:1. 活性炭要选用电镀专用级,有些活性炭含锌,经处理后反而镀层发黑。

2.电解板必须经除油、活化处理,使其表面得到新鲜的金属层,才可放于镀液中。

3. 据过去之经验所知,当做炭化处理时,可能会有未能达到的理想之效果,大部份由于镀液未得适当的搅拌所至,故于做炭化处理时,希望用强烈搅拌器,用搅拌器会增加炭粉及镀液接触之机会,从而加强对吸收有机杂质之能力。

经数小时之搅拌后,更要等候沉绩4-8小时,待炭粉沉入缸底方可滤入电镀缸中(切勿将炭粉带入电镀缸中)。

氨基磺酸镀镍液双氧水活性炭处理法

操作步骤

(1)在搅拌下向溶液中加入1~3mL/L的30%的双氧水,搅拌1h;

(2)将溶液加热至60~80℃;

(3)在搅拌下慢慢加入粉末状活性炭2~5g/L(若是颗粒状的则应加倍的量加入,否则效果欠佳);

(4)继续搅拌3h,静止澄清8h后过滤回电镀槽;

(5)用小电流0.2-0.5 A/dm2电解处理,直至瓦楞板镀层无暗黑色;

(6)电解时,每两小时,加高电流至4.5 A/dm2一次,为时三分钟;

(7)调整pH及温度等至镀液所需参数;

(8)依Hull槽试验,补充镍光剂和润湿剂;

注:1. 活性炭要选用电镀专用级,有些活性炭含锌,经处理后反而镀层发黑。

2.电解板必须经除油、活化处理,使其表面得到新鲜的金属层,才可放于镀液中。

3. 据过去之经验所知,当做炭化处理时,间中会有未能达到的理想之效果,大部份乃由于镀液未得适当之搅拌所至,故于做炭化处理时,希望用强烈搅拌器,用搅拌器会增加炭粉及镀液接触之机会,从而加强对吸收有机杂质之能力。

经数小时之搅拌后,更要等候沉绩4-8小时,待炭粉沉入缸底方可滤入电镀缸中(切勿将炭粉带入电镀缸中)。

挂镀镍工艺

挂镀镍工艺一、特性:1、镀层镜亮、填平性高、延展性好。

2、镀液稳定,易控制维护。

3、可用活性炭连续过滤,去除杂质。

4、易上铬,适用于挂镀和滚镀。

二、工艺配方及操作条件硫酸镍 210~280g/L氯化镍 40~60g/L硼酸 35~50g/LNI-50# 光亮剂 0.3~0.6mI/LTA-5 柔软剂 8mI/LT-250 低泡湿润剂 0.8~1.5mI /LPH 4~4.8温度 50~60℃电压 12~16ⅴ搅拌机械搅拌或阴移动过滤活性炭连续过滤三、槽液配制1、用总体积2/3的温水溶解计算量的硫酸镍及氯化镍;2、用80℃以上热水或沸水溶解硼酸并加入上述溶液;3、用碳酸镍或5%氢化钠调整PH值5.2左右,加入1~2mI/L双氧水搅拌1-2小时后,升温至70℃以上,再加入1-2g/的活性碳搅拌1小时,静置12小时以上后过滤。

4、用稀硫酸调整PH值至4.2左右,小电流电解数小时后加入配方量的光泽剂(添加剂)即可试镀。

四、光亮剂的作用NI-50# 主要起增加镀层光泽及填平能力等作用,新配镀液时,需加入TA-5柔软剂,T-250湿润剂,以使镀液平衡,以后操作只需补充NI-50#光亮剂,便能发挥应有的效果。

NI-50#消耗量为200~250mI/KAH。

TA-5 主要起减少镀层内应力,增加柔软性,使低电流密度区施镀良好。

在活性碳连续过滤下只能除去微量TA-5。

TA-5消耗量为50-100mI/KAH。

TA-1 主要起提高镀层光亮度及整平度,使高、低电流密度区亮度更均匀,同时可减少析氢而产生的针孔。

TA-1消耗量为50-150mI/KAH。

T-250 适用于阴极移动或空气搅拌的低泡湿润剂,主要起防止镀层产生针孔,将镀液表面张力维持在40-50达因/厘米。

T-250消耗量为20-40mI/KAH。

五、工艺流程除油→水洗→除锈→水洗→活化→水洗→预镀铜→水洗→水洗→镀酸铜→水洗→水洗→镀镍→水洗→水洗→其它镀种T-255 王牌走位水:当工件要求光亮度及深镀能力极佳时,可使用T-255王牌走位水1-3 mI /L便能达到绝好之深镀性.T-258 除杂水: 能有效络合镀液中重金属杂质,避免因杂质而产生的不良影响.用量: 0.3~2mI /L.T-256 除铁粉:每0.5g /L可络合100~200PPm铁, 用量0.2~2g/L。

活性炭的工艺流程

活性炭的工艺流程

《活性炭的制作工艺流程》

活性炭是一种具有高度吸附能力和化学反应性的碳材料,广泛应用于水处理、空气净化、工业生产和医疗领域。

其制作工艺流程主要包括原料筛选、碳化、活化和粉碎等步骤。

首先是原料筛选,活性炭的原料主要来自于天然材料如木质素、褐煤、泥煤以及石油焦等。

在原料筛选过程中,需要选择具有良好孔隙结构和吸附性能的原料,并通过破碎、筛分等方法,将原料进行初步处理。

接下来是碳化,原料通过高温热处理或者化学方法,将有机材料转化为碳质材料。

碳化过程中,需要控制温度和气氛,以确保原料在恰当的条件下生成高质量的活性炭。

然后是活化,碳化后的材料需要经过活化处理,以增加其孔隙结构和表面积,提高吸附能力。

活化方法主要包括物理活化和化学活化两种,其中常用的活化剂包括氢氧化钾和氢氧化钠等。

最后是粉碎,经过活化处理的活性炭需要经过粉碎工艺,将其粉碎成合适的颗粒大小,以便应用于不同领域的产品制造。

综上所述,活性炭的制作工艺流程主要包括原料筛选、碳化、活化和粉碎等步骤。

通过精密的工艺控制和严格的质量管理,可以生产出高品质的活性炭产品,满足各类应用的需求。

电镀液的处理方法连载5:活性炭吸附法

电镀液的处理方法连载5:活性炭吸附法活性炭吸附法活性炭是由胡桃壳、玉米芯和木材等含碳物质炭化后经过多种药品活化而成。

它具有巨大的比表面积,lg活性炭,约有500m2~1500m2的表面积。

由于它的比表面积大,表面能高,所以它对其他物质具有较大的吸附能力。

不同的活性炭对不同物质,常具有不同的吸附能力。

试验表明:N型颗粒活性炭对香豆素的分解产物有较好的吸附效果,而粉末的活性炭吸附效果较差,但后者对1,4一丁炔二醇的分解产物吸附效果较好;又如E-82整平性镀镍光亮剂(吡啶类衍生物)在镀镍液中使用了一段时间后,用粉末状活性炭处理后,镀层的光亮度提高,光亮范围扩大,可见这种活性炭对E-82光亮剂的分解产物有较好的吸附效果。

相反,若用颗粒状活性炭处理这类镀液,处理后镀层就不光亮,说明颗粒状的活性炭对光亮剂有较强的吸附能力;作者在试验新工艺时,有一次发现,一种电镀液使用了一段时期,镀层发暗不亮,经一般的粉末状活性炭处理后,不补充任何原料,获得了镜面光亮的全光亮镀层,再镀一段时期,镀层又不亮了,再经粉末状活性炭处理,又获得了全光亮镀层。

可-见这种活性炭能吸附光亮剂的分解产物,而对光亮剂本身,基本上不吸附或很少吸附。

由此可见,活性炭的吸附,在某些情况下是有选择性的。

现在国外已有多种活性炭针对性地应用于某些光亮镀液,有些活性炭具有只吸附或较多地吸附光亮剂的分解产物,而对光亮剂不吸附或较少地吸附,所以他们常在连续过滤的过滤器内,添加一定量的活性炭,通过连续过滤,不断除去光亮剂和其他有机添加剂的分解产物,过滤器使用了一段时间后,再换上新的活性炭;以使镀液中有机物的分解产物含量不致于过高,从而保证电镀产品的质量。

针对各种光亮剂,研制出具有选择性吸附光亮剂分解产物的各种活性炭,是一项具有实际意义的工作,应该引起有关部门重视,这样可以减少处理时镀液中有效成分的损失,提高处理效果。

活性炭是一种固体吸附剂,它对气体液体和固体微粒(吸附质)都有一定吸附能力,在吸附质被活性炭吸附的同时,也存在着吸附质脱离活性炭表面的相反过程——解吸,吸附与解吸几乎是同时进行的。

光亮镀镍溶液的故障处理案例

亮镍镀 层 用作功 能性镀 层和 装饰 性材 料 的表 层 或中 间镀 层 ,具有较 高 的硬度 、耐磨 性 能、导磁

性 、抗剪切性和抗腐蚀性” ,被广泛应用于汽车 、钟表 、家用电器 、 日用五金 制品等零部件 上 ,亦可作 装饰铬 、仿金镀等镀 层的底层 。新开 缸的亮镍液 一般为翠绿 色、透 明。亮镍槽一般3 ~4 个 月需大处理

1 4. ’ ( ) 1 3 争 簿 5 势 . 《 鹳 7 z 域

活性炭 ,并保 温6 0 ℃两个小 时 ,待静置沉淀后过滤 ,镀液就清沏透明 了。

2 案例 =

另一次 ,铝 轮毂预镀镍溶 液 ,使用某 公司 的半 亮镍开缸剂 ,并 邀该公司工程 师帮助车 间大处理 , 由于 以4 g / L 高锰酸钾 处理致使镀 液无法澄清 ,又加入双氧水 处理 ,但镀 液色泽仍 为褐绿色 ,一连 数 日 无结果。后来车 间某工程 师用亚硫酸氢钠加至镀镍溶液 的褐绿 色退 去为止 ,然后 ,碱 化至 p H为6 . 0 ,加 热至6 5—7 0 o C 保温2 4 \  ̄ q 1( ' 中间间歇揽拌2 / J \ B 1 ' " ),静置过滤至镀液透明 ,才使镀 液色泽复原。

表面工程 嗣・ 经验交流

1 I NF0 R M 趣 下 I ON oF S ¨RF C鼍 三 N啦 I 蕺 鲢较 I 舔

光亮镀镍溶液 的故障处理案例

王宗雄 ( 宁波市 电镀行业协会 ,浙江 宁波 3 1 5 1 9 9)

王 超 ( 武汉奥邦表面技术有限公 司 ,湖北武汉 4 3 0 0 2 3)

一

次 ,处理步骤是 先根据化验 分析结 果把主 盐浓度提高到工 艺规范上 限,然 后用氧化剂氧化 ,再 用活

性炭 吸 附、过 滤、调 试、试镀 。然而 ,很 多电镀 工艺员对大 处理 并不规范 ,导致剩余 的氧 化剂以及部

电镀液的处理

电镀液的处理(一):电解法净化镀液通常有以下几种方法:电解法电解处理亦是电镀过程,所不同的只是在阴极上不吊挂零件,而是改为吊挂以去除杂质而制作的电解板(又称假阴极)。

在通电的情况下,使杂质在阴极电解板上沉积、夹附或还原成相对无害的物质。

在少数情况下,电解去除杂质也有在阳极上进行的,使某些能被氧化的杂质,在通电的情况下,到达阳极上氧化为气体逸出或变为相对无害的物质。

电解法适用于去除容易在电极上除去或降低其含量的杂质。

(1)电解条件的选择。

这里所指的电解,目的是要去除镀液中的杂质,但是在电解去除杂质的同时,往往也伴随有溶液中主要金属离子的放电沉积。

为了提高去除杂质的速率,减慢溶液中主要金属离子的沉积速率,就要注意电解处理的操作条件。

①电流密度:电解处理时,以控制多大的电流密度为好,原则上要按照电镀时杂质起不良影响的电流密度范围。

也就是说,在电镀过程中,若杂质的影响反映在低电流密度区,那么电解处理时应控制在低电流密度下进行,假使杂质的影响反映在高电流密度区,则应选用高电流密度进行电解;如果杂质在高电流密度区和低电流密度区都有影响,那么可先用高电流密度电解处理一段时间,然后再改用低电流密度电解处理,直至镀液恢复正常。

在一般情况下,凡是用低电流密度电解可以去除的杂质,为了减少镀液中主要放电金属离子的沉积,一般都采用低电流密度电解。

事实上,电镀生产中,多数杂质的影响反映在低电流密度区,所以通常电解处理的电流密度控制在O.1 A/dm2~O.5 A/dm2之间。

②温度和pH值:电解处理时温度和pH的选择,原则上也是要根据电镀时杂质起不良影响较大的温度和pH范围。

例如镀镍溶液中的铜杂质和NO3-杂质,在pH较低时的影响较大,所以电解去除镀镍溶液中的铜杂质和NO3-杂质时,应选用低pH进行电解,在这样的条件下,去除杂质的速率较快。

有些杂质在电解过程中会分解为气体(如NO3-在阴极上还原为氮氧化物或氨,Cl-在阳极上氧化为Cl2,等,这时就应选用高温电解,使电解过程中形成的气体挥发逸出(气体在溶液中的溶解度,一般随温度升高而降低),从而防止它溶解于水而重新沾污镀液。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

更改次数

更改单号

更改位置

更改日期

签名 审核 批准 生效日期

镍镀液活性炭处理工艺

1、目的

通过定期对镍镀液活性炭处理,除去镀液中的有机物及部分金属杂质离子,达到净化镀液目的,使镀液能够连续正常生产,保证端处后产品质量合格。

2、适用范围

端头处理工序生产线上正常使用的镍镀液。

3、材料

1μm 棉滤芯(经水煮槽浸泡至异味消除)、5μm 活性炭滤芯、30%双氧水、废钢珠、镍槽专用电解板 4、文明生产条件

4.1 操作人员应保证药品标签完整清晰,并分类集中摆放。

4.2 使用镀液时应穿戴相应的防护口罩、手套等。

4.3 使用镀液后应及时清洗手、臂等接触镀液部位。

5、操作程序

5.1 镍镀液活性炭处理周期及时间:

5.1.1刚开缸的镍镀液:如果该槽镀液连续使用时间不足60天,则在当月镍镀液活性炭处理规

定时间内不对该槽镀液进行活性炭处理;若连续使用时间超过60天,则在当月规定时间内对该槽镀液进行活性炭处理。

5.1.2 正常连续使用的镍镀液:每月对各槽镀液进行一次活性炭处理。

5.1.3 镍槽镀液活性炭处理时间:每月的29~31日之间(月末三天)进行,时间和班次安排由

班组根据成产状况在规定的三天内进行调配,镍槽的活性炭处理与该槽镍阳极的清洗同时进行。

5.2 活性炭处理具体操作程序

5.2.1 停止该槽镀液的正常生产,关闭过滤泵,同时将镍槽镀液温度设定58±2℃。

5.2.2 将掉入槽底的钢珠、产品等杂质抽出,将过滤泵中的棉滤芯取出。

5.2.3 打开过滤泵。

5.2.4班组配料员按照30%双氧水与镍镀液体积比为2mL :1L 的比例计算出该镍槽镀液活性炭

处理时需要加入的双氧水的体积(1#端处线一个小槽按145L 计算,需加入30%双氧水 2*145=290ml ,2#端处线和3#端处线一个大槽按700L 计算,需加入30%双氧水2*700=1400ml )。

5.2.5当温度达到所设定的值后,在班长的监督下,由配料员将5.2.4条计算得到的30%双氧水

添加量加入到需要处理的镍槽镀液中,并记录加入的准确时间。

2

3

5.2.6 双氧水在镍镀液槽中进行氧化分解,分解持续时间为2小时。

5.2.7 活性炭滤芯过滤:

5.2.7.1 2#端处线和3#端处线活性炭滤芯过滤

双氧水分解2小时后,将5μm活性炭滤芯放入过滤泵中过滤,活性炭滤芯过滤4小时后,关闭过滤泵,换上清洗干净的1μm新棉滤芯。

5.2.7.2 1#端处线活性炭滤芯过滤

双氧水分解2小时后,将5μm活性炭滤芯放入过滤泵中过滤,活性炭滤芯过滤2小时后,用镍槽专用电解板电解除杂,电解电流为恒流5安培,电解时间为2小时。

活性炭滤芯共过滤4小时后,关闭过滤泵,换上清洗干净的1μm新棉滤芯。

5.2.8 打开过滤泵,将镍槽控制温度降回55±2℃。

5.2.9 电解除杂

5.2.9.1 2#端处线及3#端处线电解除杂每个镍大槽中采用首尾两小槽预镀钢珠,中间小槽放

入电解板进行电解除杂,其中电解板电解电流为恒流5安培,钢珠电解过程参数参照表1。

当镀钢珠时间到达60分钟时,班组首次对钢珠外观进行抽检,若钢珠表面比较光亮,可以停止镀钢珠;若钢珠表面仍比较暗或较黑,则继续镀钢珠,此后过程中每隔30分钟抽检一次钢珠外观,直至钢珠表面光亮为止。

5.2.9.2 1#端处线电解除杂1#端处线镍槽直接采用预镀废钢珠的方式进行电解。

当镀钢珠时

间到达60分钟时,班组首次对钢珠外观进行抽检,若钢珠表面比较光亮,可以停止镀钢珠;若钢珠表面仍比较暗或较黑,则继续镀钢珠,此后过程中每隔30分钟抽检一次钢珠外观,直至钢珠表面光亮为止。

表1钢珠预镀参数表

生产线钢珠类别钢珠加入量电流

2#端处线及3#端处线

废钢珠1200mL(每个Φ300振盘)30A

1#端处线800mL (Φ260振盘)25A

5.2.10 该槽镍镀液活性炭处理结束后,此镀液必须经过分析确认达到镀液的内控限内后才可进

行生产。

如果未达到分析控制限,由分析员根据分析结果给出调整添加量,由配料员添加相应物料继续进行调整。

5.2.11 罗门哈斯镍槽在每次活性炭处理完后需要添加PC-3添加剂,1#端处线每个小槽添加

290ml,2#端处线每个大槽添加1400ml。

六、注意事项

6.1 在转移及添加双氧水时应戴橡胶作业手套。

6.2 应保证双氧水完全分解后再进行镀钢珠。

6.3 镀钢珠时应保证钢珠表面光亮后且经分析调整后镀液成分达到工艺要求后才能正常生产

产品。

6.4 棉滤芯在投入使用之前须放入未过筛且温度达到65±10℃的水煮槽中浸泡30~45分钟,然

后用超纯水冲洗干净

更改次数更改单号更改位置更改日期签名审核批准生效日期

更改次数更改单号更改位置更改日期签名审核批准生效日期。