钢板弹簧失效分析数据库经验总结

关于西安地铁钢弹簧断裂问题的分析

关于西安地铁钢弹簧断裂问题的分析一、故障描述西安地铁车在试运行阶段出现了轴箱钢弹簧在支撑圈处断裂,仍处于试运行阶段,钢弹簧断裂时累计已运行10649km。

二、故障原因分析钢弹簧由三部分组成,即支撑圈、过渡部位及有效圈,其中支撑圈起支撑作用,有效圈为实际工作圈。

根据故障树对断裂钢弹簧进行了设计原因分析、钢弹簧保护不当、钢弹簧本身质量原因三个大方向进行分析,详细分析如下:4.1.1设计原因分析●强度分析本项目钢弹簧材料采用52CrMoV4,该材质的钢弹簧组已用于动车组、城铁多个项目。

设计师钢弹簧进行静强度和疲劳强度计算,计算结果满足设计要求,相同参数已用于多个B型车项目。

排除设计强度不足原因导致钢弹簧断裂。

●疲劳分析钢弹簧组按照TB/T2211-2010进行了300万次疲劳试验,试验后钢弹簧未出现疲劳裂纹及断裂,符合标准及设计要求。

西安14号线4车2020年12月26日下线,运行10649km。

钢弹簧设计为全寿命,不会出现运行三个月就出现疲劳断裂的情况,排除由于疲劳问题导致的钢弹簧断裂。

●结构设计合理性分析钢弹簧设计阶段考虑了内外圈弹簧之间的安全距离,防止弹簧组在车辆运行过程中发生工作圈之间的磕碰,并确保弹簧组始终处于工作位置,排除钢弹簧运行过程中内外圈磕碰原因导致的断裂。

4.1.2钢弹簧保护情况分析●钢弹簧运输中的磕碰伤钢弹簧包装使用气泡垫将钢弹簧包裹后,成套装入木箱中。

运输采用汽运方式,要求物流方使用有棚车辆运输,钢弹簧组装前均须对包装及钢弹簧外观进行检查、确认。

2021年3月27日15时中车长客股份对断裂钢弹簧进行拆卸检查,钢弹簧外观未发现磕碰伤,排除由于磕碰伤原因致使钢弹簧断裂。

●酸碱腐蚀钢弹簧运输过程中使用有棚汽车运输,且已用气泡垫包裹,运输过程中不会受到雨水浸入,装车运行过程中有帽筒遮盖,构架上方有车体,不会有雨水浸入,现场拆卸检查发现钢弹簧漆水完好,未见腐蚀痕迹,排除酸碱腐蚀的原因。

4.1.3产品本身质量原因分析●产品理化性能分析问题发生后,检测中心对断裂钢弹簧、断裂钢弹簧同批次产品、5-13列装车钢弹簧产品同批次进行理化分析;1)原材料方面结果如下:表2 原材料含量可排除原材料材质等原因。

分析压缩弹簧弹力不足及断裂的原因

分析压缩弹簧弹力不足及断裂的原因

压缩弹簧是用弹簧钢制成,用以控制机件的运动、缓和冲击或震动、贮蓄。

弹簧在外力作用下变形,当外力消除后,弹簧可以恢复其状态。

许多工具和装置都是利用弹簧的特性进行复位的。

在使用过程中,发现五金压缩弹簧的弹性不足或断裂。

首先,压缩弹簧在使用过程中会表现出弹性不足的原因。

1、设计和生产参数不合理:只注意外径、内径、长度等参数,往往忽视导线截面积和节距的大小,导致弹性不足;

2、标准弹簧的选用不合理:选用较轻的载荷类型不能承受较重的载荷,导致感官弹性不足;

3、弹簧质量等级错误:一般弹簧采用优质弹簧或进口弹簧,感官弹性不足;

4、使用温度超过规定温度,弹性降低甚至丧失;

5、弹簧丝本身较软,或弹簧淬火温度低或保持时间不够长,或弹

簧成形后回火温度过高,时间长,导致拉伸、压缩强度达到但弹性不够。

第二,压缩弹簧在使用过程中断裂的原因

1、芯轴太小或弹簧水平放置,弹簧和芯轴磨损断裂;

2、心轴过小,装配面不平,两端定位面平行度差,均会造成弹簧压缩扭曲,产生局部高压并断裂。

3、心轴太短且端部没有倒角,这将导致弹簧与心轴之间的摩擦和磨损并断裂。

4、在机械弹簧圈之间混入异物,减少实际有效圈数,产生高应力使其断裂;

5、五金压缩弹簧串联使用后弯曲,超过芯轴或沉孔长度,或由于金属弹簧本身的微小差异而断裂,导致承载能力较弱,压缩量较大;

6、使用超过最大压缩量产生高效应力使弹簧断裂;

7、机械弹簧材料不均匀,或杂质含量过多导致应力集中断裂;

8、五金压缩弹簧的过度燃烧、腐蚀、高硬度和过度的长时间挤压会降低其拉伸和压缩强度,导致断裂。

挂架弹簧断裂失效分析

挂架弹簧断裂失效分析挂架弹簧在吊装、运输和悬挂等方面广泛应用,但在实际使用过程中,由于一些因素的影响,挂架弹簧可能会发生断裂失效,给生产和生活带来安全隐患。

本文将从挂架弹簧失效的原因、表现及预防措施等方面进行分析。

首先,挂架弹簧的断裂失效原因主要有以下几个方面:1.疲劳:挂架弹簧在长期使用过程中受到千百次的往复应力作用,很可能发生疲劳断裂。

疲劳是弹簧断裂失效的主要原因之一。

2.过载:挂架弹簧的设计使用载荷与实际使用载荷不符,导致挂架弹簧超载,长期使用后断裂失效。

3.材料问题:挂架弹簧材料不合格,化学成分不符合标准,也可能导致挂架弹簧断裂失效。

其次,挂架弹簧的失效表现主要有以下四个方面:1. 挂架弹簧松动:当挂架弹簧松动后,会导致其加载能力降低,甚至导致其失效。

2. 挂架弹簧形变:因为挂架弹簧的负载特性并不是线性的,所以常常会发现随着负载加大,挂架弹簧的形变程度增加。

当挂架弹簧形变到极限时,会导致断裂失效。

3. 挂架弹簧裂纹:由于疲劳、材料问题等原因,挂架弹簧可能会出现不可见的裂纹,随着使用次数的增加,裂纹逐渐扩大,最终导致断裂失效。

4. 挂架弹簧变形或扭曲:挂架弹簧在使用过程中会经受各种应力作用,例如扭矩、剪切等。

当这些应力超出挂架弹簧的承受极限时,就会导致弹簧变形或扭曲,最终导致断裂失效。

最后,为了预防挂架弹簧的断裂失效,必须要采取以下预防措施:1. 选用合格材料:挂架弹簧制造时必须选用优质材料,必须符合国家标准和用户要求。

厂家必须要对材料进行必要的化学成分分析、热处理、表面处理和物理测试,确保弹簧的物性符合要求。

2. 合理延长使用寿命:为了延长挂架弹簧的使用寿命,必须合理规划使用条件、合理设置载荷以及合理布局、移动以及拆卸过程。

3. 定期检查维修:弹簧在使用中一旦出现变形、松动、裂纹等现象,必须进行及时检修或更换,特别是一些生产现场和高层建筑等高危区域,更需定期检查,确保使用安全。

总之,为了降低挂架弹簧的断裂失效风险,必须对其材料、设计、生产、运输、安装和维护过程加以严格控制,确保其在运用过程中始终保持可靠安全的状态。

基于汽车钢板弹簧断裂失效研究

基于汽车钢板弹簧断裂失效研究摘要:汽车是我们日常生活中常见的一个交通工具,为人们出行提供了很多便捷,而钢板弹簧是汽车悬架系统中的重要零件,倘若其出现问题,会对驾驶人员带来一定的影响。

其中致使汽车钢板弹簧断裂失效的原因,也来自方方面面,本文则主要针对弹簧断裂失效的主要形式进行了分析,同时也提出一些可行的改进方法,希望以此来确保钢板弹簧处于有效状态,这不仅可以保障车辆的安全性和可靠性,也可以极大的降低安全事故的发生概率。

关键词:汽车;钢板弹簧;断裂失效;研究前言:社会经济的发展促进了我国汽车行业的发展,而汽车也成为人们生活中不可缺少的一部分。

通常情况下,车辆在正常行驶时,会受到自身震动或者是外部因素的影响,而致使钢板弹簧出现一些问题,其中当应力超过钢板弹簧自身承受能力时,就会出现断裂而失效,这难以保障驾驶人员的生命安全。

因为作者多年从事钢板弹簧的质量检测及失效分析,所以根据自身工作经验提出几点改进方法,希望以此来尽量避免钢板弹簧断裂失效问题的出现,切实保障驾驶人员的生命安全。

1.汽车钢板弹簧断裂失效主要形式1.中心孔失效现阶段,汽车钢板弹簧断裂失效的形式很多,具体从以下进行分析。

第一,中心孔失效,中心孔本身就是钢板弹簧最为脆弱的部分,一旦其失效,就会导致车辆过程中出现诸多问题,严重者还会引发安全事故[1]。

致使中心孔失效的原因,可能是由于螺栓松动,造成弹簧承受的作用力被汇聚到中心孔,也可能是由于其他原因,比如:当中心孔的承受力的表面积变小时,也会致使其产生裂纹,此时的钢板弹簧会失去作用,这会影响到汽车的正常行驶,针对此类问题我们要采取措施进行处理。

1.板簧卷耳失效板簧卷耳失效,也是汽车钢板弹簧断裂失效的一个主要形式,他对驾驶人员所带来的影响也比较大。

汽车在行驶过程中难免会遇到各种摩擦力或者是外力的碰撞作用,导致板簧卷耳处于失效的状态,致使此类问题出现的原因,我们从以下分析:第一点,可能是由于驾驶人员在驾驶过程中因操作不规范,例如急停或快速换挡引起汽车非正常窜动,长期之后会致使板簧卷耳处于失效状态,很难保障车辆运行的平顺性。

板弹簧疲劳断裂原因的分析与改进措施

BL客车后钢板弹簧疲劳断裂原因的分析与改进措施田洪森(机电系,北京100044)摘要:本文通过对BL客车后钢板弹簧断裂断口形状、设计应力、原材料及理化性能等方面的分析,找出造成钢板弹簧疲劳断裂的原因,提出了改进的措施,使该钢板弹簧的疲劳寿命达到日本五十铃公司标准的要求。

关键词:钢板弹簧;疲劳断裂;原因分析;改进措施1问题的提出BL客车是对日本五十铃公司BE22客车技术引进、吸收、消化后的一种轻型客车,该客车后悬挂弹性元件是一变刚度钢板弹簧,该种钢板弹簧的优点是在客车空载、满载状态下呈非线性状态,即悬挂在客车空载、满载状态下接近等频性,从而可以提高客车的平顺性,乘客乘坐舒适性,本文通过分析BL客车后钢板弹簧在设计、试制、试验过程中出现非正常疲劳断裂原因分析,提出了改进措施,使其达到了日本五十铃公司BE22客车后钢板弹簧疲劳寿命的标准要求。

2 BL客车后钢板弹簧的结构BL客车后钢板弹簧为一多片半椭圆形且由主、副簧组成的变刚度钢板弹簧,总片数为12片,其中主簧9片,副簧3片,主片片厚为10mm,其余片厚为9mm,采用的弹簧钢为60Si2Mn,其中3~9片端部压延,使钢板弹簧接近等应力梁。

3 BL后钢板弹簧疲劳试验情况3.1 试验标准:按五十铃公司提供的BE22客车后钢板弹簧疲劳寿命试验标准执行即: 1)按实车状态夹紧;2)变形中心:Fa=58.5mm,Fmax=137mm(2.5G),Fmin=20mm;3)振动频率:60-120cpm;4)从产品中随机抽取三架钢板弹簧;5)疲劳寿命:疲劳循环次数3≥20万次。

3.2 试验设备:钢板弹簧疲劳试验机。

3.3 疲劳寿命试验结果如下:4对钢板弹簧疲劳断裂原因分析根据以上试验结果可以看出,疲劳断裂的簧片均在第7片且同在钢板弹簧的大卷耳端,且位置距钢板弹簧中心螺栓距离也差别不大(138、142、150),说明该钢板弹簧在此处存在规律性疲劳断裂源,而非偶然原因造成的,下面根据疲劳断裂试验结果及设计、生产过程对钢板弹簧疲劳断裂的原因进行分析。

60Si2MnA弹条断裂失效分析

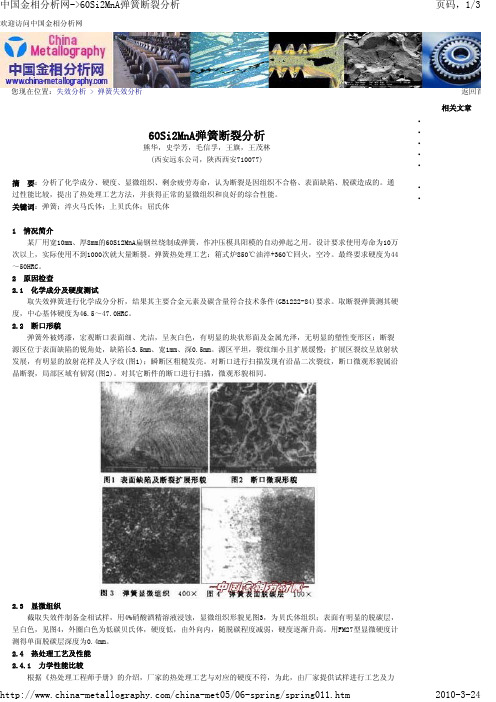

欢迎访问中国金相分析网 您现在位置:失效分析 > 弹簧失效分析 返回首 相关文章 · · · · · · ·60Si2MnA弹簧断裂分析熊华,史学芳,毛信孚,王旗,王茂林(西安远东公司,陕西西安710077)摘 要:分析了化学成分、硬度、显微组织、剩余疲劳寿命,认为断裂是因组织不合格、表面缺陷、脱碳造成的。

通过性能比较,提出了热处理工艺方法,并获得正常的显微组织和良好的综合性能。

关键词:弹簧;淬火马氏体;上贝氏体;屈氏体1 情况简介某厂用宽10mm、厚8mm的60Si2MnA扁钢丝绕制成弹簧,作冲压模具阳模的自动弹起之用。

设计要求使用寿命为10万次以上,实际使用不到1000次就大量断裂。

弹簧热处理工艺:箱式炉850℃油淬+360℃回火,空冷。

最终要求硬度为44~50HRC。

2 原因检查2.1 化学成分及硬度测试取失效弹簧进行化学成分分析,结果其主要合金元素及碳含量符合技术条件(GB1222-84)要求。

取断裂弹簧测其硬度,中心基体硬度为46.5~47.0HRC。

2.2 断口形貌弹簧外被烤漆,宏观断口表面细、光洁,呈灰白色,有明显的块状形面及金属光泽,无明显的塑性变形区;断裂源区位于表面缺陷的锐角处,缺陷长3.5mm、宽1mm、深0.5mm。

源区平坦,裂纹细小且扩展缓慢;扩展区裂纹呈放射状发展,有明显的放射花样及人字纹(图1);瞬断区粗糙发亮。

对断口进行扫描发现有沿晶二次裂纹,断口微观形貌属沿晶断裂,局部区域有韧窝(图2)。

对其它断件的断口进行扫描,微观形貌相同。

2.3 显微组织截取失效件制备金相试样,用4%硝酸酒精溶液浸蚀,显微组织形貌见图3,为贝氏体组织;表面有明显的脱碳层,呈白色,见图4,外圈白色为低碳贝氏体,硬度低,由外向内,随脱碳程度减弱,硬度逐渐升高。

用FM27型显微硬度计测得单面脱碳层深度为0.4mm。

2.4 热处理工艺及性能2.4.1 力学性能比较根据《热处理工程师手册》的介绍,厂家的热处理工艺与对应的硬度不符,为此,由厂家提供试样进行工艺及力学性能对比试验,其结果见表1。

金属弹性元件失效分析及思考

金属弹性元件失效分析及思考利用材料的弹性特性来完成各种功能的元件,称为弹性元件。

弹性元件也可泛称弹簧,它在负荷作用下产生弹性变形,去掉负荷仍能恢复原来的几何尺寸和形状。

弹性元件有多种分类方式,按照受力变形可分为:弯曲弹簧/拉伸弹簧、压缩弹簧和扭转弹簧;按照弹簧几何形状可分为:螺旋弹簧、片簧、蜗卷弹簧(游丝与发条)、蝶形弹簧和环形弹簧;电气开关和仪器仪表中使用的有热敏双金属片簧、膜片、膜盒、弹簧管、波纹管、张丝、吊丝等。

最常见的弹性元件是片簧、平面涡卷簧、螺旋弹簧、压力弹簧管、波纹管、膜片。

弹性元件能够完成变换、隔离、密封、补偿、储能和连接等各种不同的功能[1,2]。

由于它结构简单、制造容易、价格低廉、种类繁多,故应用极为广泛[3,4]。

机器、电气元件、许多仪器仪表和生活用具都要应用弹性元件巧妙地完成其重要的功能。

在一些仪器仪表中,弹性元件是主要的基础元件之一,特别是以它作为敏感元件时,其质量直接影响仪器仪表的可靠性和工作精度。

各种弹性元件利用各自的结构特点、不同的制造材料和变形来完成不同的功能。

弹性元件在工作中具有2种基本效应:弹性效应和非弹性效应。

所谓弹性效应,是指弹性元件的变形仅仅是由于受载荷的影响所表现出来的性质,其具体参数为体现载荷和变形的刚度和灵敏度;而非弹性效应是指弹性元件的变形受其他因素(时间、温度、材料性质等)的影响所表现出来的性质,如弹性滞后、弹性后效和松弛等;温度变化能使弹性元件的弹性模量和几何尺寸产生变化。

弹性元件在工作中体现的弹性效应称为使用特性;非弹性效应则使弹性元件产生工作误差,称为弹性误差。

弹性误差影响工作精度和工作可靠性,是力求限制的有害性质。

载荷和位移之间的关系曲线称为弹性元件的特性线(图1),主要有直线型特性线、渐增型特性线和渐减型特性线3种。

弹性元件是在较高的应力下工作,材料表面受力最大,弹性元件材料的综合力学性能和材料表面质量,直接影响到弹性元件质量。

保证和提高弹性元件材料力学性能和物理化学性能,是确保弹性元件正常工作的关键。

高强度变截面板弹簧失效分析及对策

丸,提高疲劳寿命‘3|。

北京:机械工业出版社,19鼹-

182

《金属热处理》2008年第33卷第8期

万方数据

高强度变截面板弹簧失效分析及对策

作者: 作者单位:

刊名: 英文刊名: 年,卷(期):

蔡璐, 王磊, CAI Lu, WANG Lei 蔡璐,CAI Lu(南京工程学院,材料学院,江苏,南京,211167), 王磊,WANG Lei(南京依维柯汽 车有限公司,江苏,南京,210028)

Abstract:Failure analysis was carTied out for trial pmducts of high stren群h t印er leaf spring by means of metallogmphy,

hardness and fhcture analysis.The results show that the spring failure mainly attributes to the improper controlling of the parameters of quenching,tempering,shot peening and so on.When the leaf spring is quenching at 915~925℃,then tempering at 470~480℃for 2 h and stress stren殍hening shot peening,the sen,ice life of the springs is obvious longer, and the pmpenies of the springs can meet the designed requirements. Key words:high stren昏h;leaf spring;failure analysis

钢板弹簧的可靠性分析的参数灵敏度

第25卷2006年第5期5月机械科学与技术MECHAN I C AL SC I E NCE AND TECHNOLOGY Vol .25May No .52006收稿日期:20050510基金项目:国家自然科学基金项目(50175043)资助作者简介:张义民(1958-),男(汉),教授,博士生导师E 2mail:zhangy m@public .cc .jl .cn张义民 文章编号:100328728(2006)0520616203钢板弹簧的可靠性分析的参数灵敏度张义民,刘巧伶,闻邦椿(东北大学机械工程与自动化学院,沈阳 110004)摘 要:讨论了钢板弹簧的可靠性分析的参数灵敏度问题,提出了可靠性灵敏度分析的计算方法,研究了正态分布设计参数的改变对钢板弹簧可靠性的影响,为钢板弹簧的可靠性设计提供了理论依据。

关 键 词:钢板弹簧;可靠性设计;灵敏度中图分类号:U463 文献标识码:AParam etr i c Sen siti v ity i n Reli a b ility Ana lysis of a M ulti 2leaf Spr i n gZhang Yi m in,L iu Q iaoling,W en Bangchun(College ofMechanical Engineering and Aut omati on,Northeastern University,Shenyang 110004)Abstract:The para metric sensitivity in reliability analysis of a multi 2leaf s p ring is extensively discussed and a calculati on method f or reliability sensitivity analysis is p resented .The effects of changes in a nor 2mally distributed design para meters on reliability of the multi 2leaf s p ring are studied .The method p resen 2ted here p r ovides a theoretical basis f or its reliability design .Key words:multi 2leaf s p ring;reliability analysis;sensitivity 可靠性工程研究的主要内容是产品的可靠性设计、试验和验证。

钢板弹簧迟滞特性分析

Ana l y s i s o n Le a f S pr i ng ’ S Hy s t e r e s i s Cha r a c t e r i s t i c s 术

Ab s t r a c t :T h e n o n l i n e a r h y s t e r e s i s o f l e a f s p r i n g s f o r h e a v y— d u t y c o mme r c i a l v e h i c l e h a s a n i mp o r t a n t i mp a c t o n r i d e c o mf o r t ,b r a k i n g a n d r o a d s n r f e .Us e AP DL l a n g u a g e i n ANS YS t o c o n s i d e r l e a f s p r i n g ’ S n o n l i n e a r

u n d e r t h e c o n d i t i o n o f s i n u s o i d a l e x c i t a t i o n ,t h e p a p e r i n t r o d u c e s t h e i mp a c t o f t h e f r i c t i o n c o e ic f i e n t b e t we e n t h e b o a r d s , e x c i t a t i o n a mp l i t u d e a n d f r e q u e n c y t o t h e l e a f s p r i n g h y s t e r e s i s .T h e d a mp i n g f o r c e i n c r e a s e d mo r e wi t h t h e f r i c t i o n c o e ic f i e n t i n c r e a s i n g a n d d e c r e a s e d mo r e w i t h t h e e x c i t a t i o n r f e q u e n c y i n c r e a s i n g . T h i s me t h o d wi l l p r o v i d e s o me r e f e r e n c e f o r f u t u r e ma n u f a c t u i r n g a n d s i mu l a t i o n o f l e a f s p r i n g . Ke y wo r d s :He a v y - d u t y c o m me r c i a l v e h i c l e ;Le a f s p r i n g ;Hy s t e r e s i s c h a r a c t e r i s t i c s ; No n - l i n e a r c o n t a c t

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

钢板弹簧失效分析数据库经验总结钢板弹簧提前失效是商用车常见的故障,顾客抱怨和索赔所占比重较大,严重影响公司的声誉和经济利益。

为维护公司声誉和对产品的分析改进,失效分析具有重要意义!钢板弹簧的失效分析没有技术标准可参考,依据的多是行业内各供应商自己积累的经验。

加上主机厂替换后的失效件退回周期长,断口锈蚀磨损严重不清晰,商用车在使用中负载和路况情况复杂,给失效分析带来一定困难。

因此,失效分析很难给予明确的定性结论,也很难得到顾客认可。

鉴于以上两点,失效分析操作者的经验尤为重要!实验中心从16年至18年5月钢板弹簧失效分析共做75份191件,历经四人的工作经历,在钢板弹簧失效分析方面,积累了一定的经验,从中找到了一些规律性的失效模式。

有必要对钢板弹簧失效分析做经验总结和建立数据库,成为公司的技术数据,为公司生产和质量改进、顾客反索赔提供技术依据。

通过统计和分析,对钢板弹簧失效件断口分为如下几种特征:一、从断口来划分:分为断口齐整和断口不齐整(呈锯齿状或高低不平)两种。

从统计看,装车返回的失效件多为断口齐整情况,约占90%;台架疲劳试验件断口多为断口不齐整情况。

分析其原因,笔者认为:装车返回失效件受力状态基本为常温交替疲劳循环,其表现为穿晶断裂,断口齐整;而台架疲劳试验受力状态为受力时间集中,连续受高应力且工作温度高(一般工件可达150-250℃),受力产生的疲劳裂纹沿晶界结合力弱的部位扩展,也就是说台架疲劳试验受力状态为非常温交替疲劳循环,其表现为非穿晶断裂,断口不齐整。

二、从疲劳源来划分:分为一点;两点或三点;多点或台阶纹。

1、一点:断口多为有一点疲劳源,约占65%。

一点在板簧边缘左侧或右侧R角附近最多,在中间部位的少。

2、两点或三点:约占20%,分散分布。

3、多点或台阶纹:约占15%,集中分布,在断口上可看到高低不平平行分布的台阶纹。

三、从断口形成的纹理来划分:这是本数据库经验总结的重要部分,因为不同的受力情况会导致断口形成不同纹理,对于成分、金相、硬度对断口形貌的影响因素很小,可作为相同的理想状态不做分析。

本文做统计和分析主要对此做总结。

在总结前,对几个术语做说明:1、疲劳:材料、零件和构件在循环加载下,在某点或某些点产生局部的永久性损伤,并在一定循环次数后形成裂纹、或使裂纹进一步扩展直到完全断裂的现象。

2、低周疲劳和高周疲劳是可以放在一起讨论的概念。

据循环周次来判定,一般总周次大于10的5次方为高周疲劳,小于10 的4次方为低周疲劳,但一般认为10的2次方到10的5次方为低周疲劳。

对于板簧断裂失效件尤其退回件而言,真正的失效疲劳次数无从知道,因此低周疲劳和高周疲劳只是相比较而言。

高周疲劳一般在部件受到较小的交变应力时发生,疲劳寿命较长。

由于失效持续时间较长,因此断口纹理明显。

低周疲劳一般在构件受到较高应力或者由于存在应力集中区域,局部应力超过材料的屈服极限,形成较大的塑性区,在交变应力作用下,塑性区极易产生宏观裂纹,裂纹主要在塑性区扩展。

由于失效持续时间较短,因此断口纹理不明显。

3、从191件失效样件分析看,其组织金相能够达到4级(较粗的回火屈氏体)以上的很少;大多数组织为5级有少量的贝氏体或6级有少量铁素体出现。

硬度要求在HRC44-48之间,绝大数硬度偏低2-4HRC。

从分析看,硬度和金相对疲劳寿命有影响,但对断口形貌的影响可忽略不计不做分析。

见附件表一:序号断口纹理特征典型照片金相组织和硬度产生机理失效性质约占比重(%)来自191件数据1 贝壳纹(线)明显报告编号:SYS/SX-2017-19 1#件:回火屈氏体+贝氏体+铁素体,6级硬度HRC44-46SYS/SX-2017-31 5#件:四分之一和次表面:较粗的回火屈氏体,4级;心部5级。

硬度HRC41-43.5SYS/SX-2017-11 6#件:较粗回火屈氏体4级,硬度HRC43.5-45.5疲劳寿命长,属高周疲劳,形成受力小,工作频次低典型疲劳断裂,正常工作状态20.9% 疲劳源疲劳源裂纹扩展区瞬间断裂区贝壳线人字纹贝壳线裂纹扩展区瞬间断裂区贝壳线裂纹扩展区瞬间断裂区疲劳源1疲劳源24/ 92 人字纹明显SYS/SX-2017-26 6#件:心部和四分之一:回火屈氏体+贝氏体+铁素体,6级;次表面4级。

硬度HRC44.6-46.3SYS/SX-2018-002 1#件:中等细致的回火屈氏体,2级;硬度HRC45.9-46.8SYS/SX-2018-012 3#件:较粗的回火屈氏体,4级;硬度HRC44.3-45.1疲劳寿命较长,属高周疲劳,形成受力小,工作频次低,但不如贝壳纹的好。

疲劳断裂,基本正常工作状态34.6%疲劳源人字纹瞬间断裂区裂纹扩展区疲劳源裂纹扩展区瞬间断裂区疲劳源人字纹人字纹裂纹扩展区瞬间断裂区5/ 93 人字纹模糊不明显,断口光滑SYS/SX-2018-009 5#件:中等细致的回火屈氏体,2级;硬度HRC43.7-44.5SYS/SX-2017-001 4#件:回火屈氏体+少量贝氏体,5级;硬度HRC41-41.5SYS/SX-2017-013 3#件四分之一和次表面:较粗的回火屈氏体,4级,心部5级;硬度HRC43-44.5疲劳寿命较短,属低周疲劳,形成受力大,因失效快没有充分时间形成明显纹理。

非疲劳断裂,工作状况差,承受载荷大23.6%疲劳源裂纹扩展区1#疲劳源2#疲劳源裂纹扩展区瞬间断裂区疲劳源裂纹扩展区瞬间断裂区瞬间断裂区6/ 94 疲劳源处台阶纹SYS/SX-2017-008 1#件:中等细致的回火屈氏体,2级;硬度HRC44-46SYS/SX-2017-12-1 4#件:较粗回火屈氏体4级,硬度HRC44-46.5SYS/SX-2018-010 2#件:回火屈氏体+贝氏体+铁素体,6级;硬度HRC39.5-42.6板簧抛丸面表面质量差,凹坑较集中造成多处疲劳源裂纹几乎同时扩展与表面质量差有关:多处疲劳源向中心扩展彼此扩展的纹理阻碍,因此在一些区域难以形成贝壳线或人字纹10%瞬间断裂区裂纹扩展区疲劳源:台阶纹5处疲劳源台阶纹5处台阶纹3处裂纹扩展区瞬间断裂区台阶纹状疲劳源7处裂纹扩展区瞬间断裂区7/ 95 中心孔断裂报告编号:2016-026 1#件:回火屈氏体+贝氏体5级;硬度HRC42.5-44SYS/SX-2017-33 1#件:2级;硬度HRC44.2-45.4疲劳源产生于板簧上表面中心孔倒角处与平直段装配不紧导致中心孔受到力有关3.1%6 其它SYS/SX-2017-10 2#件:较粗的回火屈氏体,4级;硬度HRC45.5-47SYS/SX-2018-11 1#件:中等细致的回火屈氏体,2级;硬度HRC44.9-45.8SYS/SX-2017-35-1 1#件:中等细致的回火屈氏体,2级硬度HRC47.2-49.1断口高低不平,纹理乱无规律非疲劳断裂,过载或受力复杂除受到垂直力外还受到侧应力7.8%1#疲劳源2#疲劳源裂纹扩展区瞬间断裂区2#疲劳源1#疲劳源裂纹扩展区瞬间断裂区疲劳源裂纹扩展区瞬间断裂区疲劳源裂纹扩展区瞬间断裂区疲劳源裂纹扩展区瞬间断裂区统计数据分类:总结分析:(产生机理和失效性质见附表一)1、贝壳线和人字纹明显两种类型基本属于典型疲劳断裂,两者占到55.5%;其它四种类型基本属于非正常疲劳断裂占44.5%。

2、假如在相同工作条件下,板簧疲劳寿命从贝壳线明显人字纹明显人字纹模糊不明显逐渐降低。

3、从分析总结看,疲劳源呈台阶纹的板簧与板簧抛丸面表面质量有关,疲劳源产生于较集中的凹坑形成台阶纹。

4、中心孔断裂与板簧平直段未夹紧有关;其它断口高低不平,纹理乱无规律,过载或受力复杂除受到垂直力外还受到侧应力等扭转力。

实验中心 2018-6-139/ 9。