T202型铁钼催化剂的硫化及应用

铁钼催化剂

铁钼催化剂

铁钼催化剂是一种经过大量研究而发现的十分有效的催化剂。

它是一种合成催化剂,可以有效地促进某种化学反应,从而产生新物质,或者改变原有物质的化学性质,从而实现生产加工的目的。

在一些化工产业中,它已经成为常用的催化剂,如精细化学品生产、芳香烃催化合成等,也在很多现代的科研领域发挥着重要作用。

铁钼催化剂由铁和钼组成,它可以有效地促进某种化学反应发生,从而产生新物质或改变原有物质的珠宝性质,使其不仅有效,而且具有较高的效率。

其实,铁钼催化剂在这些化学反应中,都能够极大地改善效率,减少反应时间。

铁钼催化剂有多种类型,但它们的主要成分均是铁和钼。

其中,有些是以钼为活性中心的,有些是以铁为活性中心的。

铁钼催化剂的活性中心的不同,它们的活性也有较大的差异。

其中,钼为活性中心的铁钼催化剂可以更有效地促进某种化学反应,而铁为活性中心的铁钼催化剂则可以更有效地抑制反应。

铁钼催化剂的应用极其广泛,它们不仅可以用来促进某种化学反应,也可以作为抑制反应的剂,被广泛用于各种化工产品的生产加工和研究。

在电子工业中,铁钼催化剂可以被用来合成高级有机分子;在电化学领域,铁钼催化剂可以用来实现电极过程的加速;在石化工业中,铁钼催化剂可用来制造各种烯烃;在食品工业中,铁钼催化剂可以用来加工食品,使其口感更加香甜。

铁钼催化剂在当今具有广泛的应用,它不仅可以提高反应效率,

而且可以有效地抑制反应发生,为化工工业生产提供了极大的帮助。

因此,铁钼催化剂的研究得到了大量的投入,其未来的研究也将继续发展壮大,为人们创造出更多的新物质,以及更为有效的反应条件,为化工工业的发展提供了更多的支持。

T202C(二甲基二硫)硫化方案

T202C有机硫加氢催化剂硫化方案T202C有机硫加氢催化剂硫化就是利用焦炉气中高浓度H2S或低浓度焦炉气加二甲基二硫,将催化剂的金属组分由氧化态转化成相应的硫化态的过程。

硫化的关键是要避免金属氧化态在与H2S反应转化成硫化态之前被热氢还原。

所以,催化剂硫化时,必须控制好温度与循环气中H2S含量,在H2S未穿透催化剂床层前,床层最高点温度不应超过230℃。

一、利用低硫煤气加二甲基二硫硫化方案1、硫化条件:气源:焦炉气硫化空速:一般控制在300~400h-1,2、升温硫化流程及曲线(1)流程:焦炉气——压缩机——升温炉——2台预加氢反应器并联——一级加氢反应器——放空(2)升温硫化及放硫曲线:见表1二、硫化说明及注意事项1、系统用氮气(氮气纯度>99.9%)置换合格后(主要指氧含量小于0.5%),点燃升温炉,根据升温曲线调节燃气量,一般控制升温炉出口温度不大于床层温度50℃,床层到200℃并拉平后,引入低硫煤气(经湿脱),并配入二甲基二硫,控制床层最高温度≤400℃。

用煤气升温也可以,只是对催化剂有一定影响。

2、铁钼反应器床层到200℃,开始有硫化反应,为了加速硫化,系统压力可逐渐提到1.0Mpa,另外开始滴加二甲基二硫。

(每吨催化剂约需二甲基二硫65Kg),3、硫化时注意提温不提氢,提氢不提温原则。

4、硫化初期,二甲基二硫配入后分析入口H2S≤10g/Nm3,硫化主期,逐步增加二甲基二硫加入量,使入口H2S达到10-20g/Nm3。

5、370℃时开始有放硫反应,为了加速放硫,在370℃恒温后,压力逐步降到0.1-0.2Mpa并停止加二甲基二硫。

6、硫化及放硫期间,每小时分析一次铁钼反应器进出口H2S和H2含量,当进出口H2S和H2含量基本相等时硫化结束,当出口H2S≤300mg/Nm3时,放硫结束。

7、硫化结束后将压力提到0.8Mpa、关闭进出口阀,使铁钼反应器保温、保压。

8、床层在120度以前主要是脱催化剂吸附水的过程,故应每半小时开导淋一次放水。

含铁催化剂在合成氨工艺中的应用探析

职业技术学院学报二○一○年第三卷第三期︵总第十一期︶含铁催化剂在合成氨工艺中的应用探析席琦(晋城职业技术学院化工系,山西晋城048026)Fe ,元素周期表中第VIII 族第26号元素,原子半径/魡:1.72,原子体积/cm 3/mol :7.1,共价半径/魡:1.17,电子构型:1s 22s 2p 63s 2p 6d 64s 2,离子半径/魡:0.645,氧化态:2,3。

其在元素周期表中特有的位置,决定了其特有的结构,从而决定了其特有的性质,催化作用就是其中之一。

在合成氨工艺中的各个工段含铁催化剂也有着广泛的应用。

一、脱硫工段经湿法脱硫后的原料气中含有CS 2、C 4H 4S 、RSH 等有机硫,在铁钼催化剂的作用下,绝大部分能加氢转化成容易脱除的H 2S ,然后再用氧化锰脱除之,所以铁钼加氢转化法是脱除有机硫很有效的预处理方法。

(一)铁钼加氢转化法基本原理在铁钼催化剂的作用下,有机硫加氢转化为H 2S 的反应为:(1)R-SH (硫醇)+H 2=RH+H 2S ;(2)R-S-R (硫醚)+2H 2=RH+H 2S+RH ;(3)C 4H 4S (噻吩)+4H 2=C 4H 10+H 2S ;(4)CS 2(二硫化碳)+4H 2=CH 4+2H 2S 。

以上反应平衡常数都很大,在350~430℃的操作温度范围内,有机硫转化率是很高的,其转化反应速率对不同种类的硫化物而言差别很大,其中噻吩加氢反应速率最慢,故有机硫加氢反应速率取决于噻吩的加氢反应速率,加氢反应速率与温度和氢气分压也有关,温度升高,氢气分压增大,加氢反应速率加快。

在转化有机硫的过程中,也有副反应发生,其反应式为:(1)CO+3H 2=CH 4+H 2O ;(2)CO 2+4H 2=CH 4+2H 2O 。

转化反应和副反应均为放热反应,所以生产当中要很好地控制催化剂层的温升。

(二)铁钼催化剂的化学组成组成如下:w (Fe ):2.0%~3.0%,w (MoO 3):7.5%~10.5%,并以Al 2O 3为载体,催化剂制成Φ7mm ×(5~6)mm 的片状,外观呈黑褐色。

神华二级铁钼T202硫化方案1(北京三聚)

T202有机硫加氢催化剂使用CS2硫化方案T202有机硫加氢催化剂硫化就是利用焦炉气中高浓度H2S或低浓度(经过湿法脱硫)焦炉气加CS2,将催化剂的金属组分由氧化态转化成相应的硫化态的过程。

硫化的关键是要避免金属氧化态在与H2S反应转化成硫化态之前被热氢还原。

所以,催化剂硫化时,必须控制好温度与循环气中H2S含量,在H2S未穿透催化剂床层前,床层最高点温度不应超过230℃。

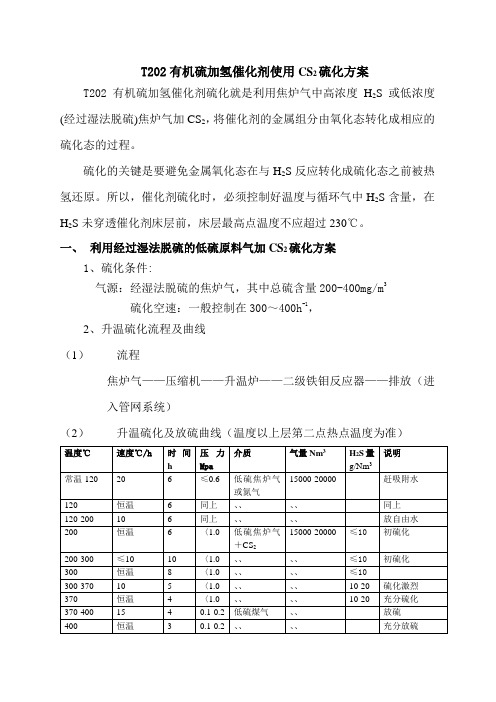

一、利用经过湿法脱硫的低硫原料气加CS2硫化方案1、硫化条件:气源:经湿法脱硫的焦炉气,其中总硫含量200-400mg/m3硫化空速:一般控制在300~400h-1,2、升温硫化流程及曲线(1)流程焦炉气——压缩机——升温炉——二级铁钼反应器——排放(进入管网系统)(2)升温硫化及放硫曲线(温度以上层第二点热点温度为准)硫化时间约60小时说明:二级铁钼装填T202的重量约40吨。

硫化氢理论加入量:40×65 kg(每吨催化剂需要65kg CS2)×0.842(CS2含S)×1.06(折合H2S)=2320kg实际硫化氢加入量:硫化气体一次通过吸收率按50%,需硫化氢2320kg×2=4640kg需要购买CS2约5.2吨实际吸硫量也可以通过每小时分析的进出口硫化氢含量差、气量,计算每小时的吸硫化氢量,再累加得出实际吸硫量,做硫化度参考。

二、硫化说明及注意事项1、系统用氮气(氮气纯度>99.9%)置换合格后(主要指氧含量小于0.5%),引入低硫煤气(经湿脱)进入升温炉,建立升温流程,点燃升温炉,根据升温曲线调节燃气量,一般控制升温炉出口温度不大于床层温度50℃,床层到200℃并拉平后改入高硫煤气(低硫原料气加CS2),控制床层最高温度≤420℃。

2、铁钼反应器床层到200℃,开始有硫化反应,为了加速硫化,系统压力可逐渐提到1.0Mpa,另外开始滴加CS2。

(每吨催化剂硫化约需CS2 65Kg),3、硫化时注意提温不提氢,提氢不提温原则。

精脱硫岗位操作规程1

精脱硫操作规程一、岗位任务1.1岗位主要任务:将经过湿法脱硫后焦炉气中的有机硫,利用铁钼触媒与钴钼触媒进行加氢反应,转化成无机硫(H2S),通过中温氧化锌脱硫剂将H2S吸收脱除,为后工序提供合格的工艺气。

1.2管辖范围:焦油过滤器、预脱硫槽、预铁钼加氢转化器、铁钼加氢转化器、中温脱硫槽AB、钴钼转化器、中温氧化锌AB、升温炉、二硫化碳槽、各槽的取样器等设备及相关的仪表、电气、管线、DCS。

二、基本原理A、铁钼转化器(T-202铁钼有机硫加氢转化催化剂)铁钼有机硫加氢转化催化剂的原理是利用活化后MoS2、FeS,将有机硫及烯烃的加氢转化为无机硫和饱和烃。

铁钼催化剂使用前必须先经过硫化处理才具有催化活性,硫化反应方程式为:CS2+4H2=2H2+CH4MoO3+2H2S+H2=MoS2+3H2O+QFe2O3+2H2S+H2=2FeS+3H2O+Q铁钼催化剂对有机硫及烯烃的加氢转化反应:(硫醇) RSH + H2 = RH + H2S + Q(噻吩) C4H4S + 4H2 = C4H10 + H2S + Q(二硫化碳) CS2 + 2H2 = C + 2H2S + Q(硫氧化碳)COS + H2 = CO + 2H2S + Q(乙烯)C2H4 + H2 = C2H6生产中铁钼触媒在进行上述反应的同时还存在以下副反应:C2H4 = CH4 + CCO + 3H2 = CH4 + H2O2CO = CO2 + C再生反应:C+ O2 = CO24FeS + 7O2 =2Fe2O3 + 4SO22MoS2 + 7O2 = 2MoO3 + 4SO2转化反应及副反应均为放热反应,操作过程中控制好催化剂床层的温升。

B、中温脱硫槽(T305型氧化锌):中温氧化锌脱硫剂的原理是利用氧化锌吸收H2S吸收H2S反应:ZnO + H2S = ZnS + H2OZnO+RSH=ZnS+ROH氧化锌脱硫剂在使用过程中,能使工艺气中部分有机硫与氢发生转化反应,反应方程式如下:COS + H2 = H2S + COCS2 + 4H2 = 2H2S + CH4C、钴钼转化器(HT203有机硫水解催化剂)在氧化钛催化剂的催化作用下,有机硫水解反应如下:COS + H2O = H2S + CO2CS2 + 2H2O = 2H2S + CO2D、中温氧化锌脱硫槽(T-408中温脱氯剂、T305型氧化锌)氧化锌脱硫槽上层装T-408中温脱氯剂吸收无机氯(HCl),下部T305型氧化锌脱硫剂吸收无机硫。

T202型铁钼有机硫加氢转化催化剂的硫化工艺

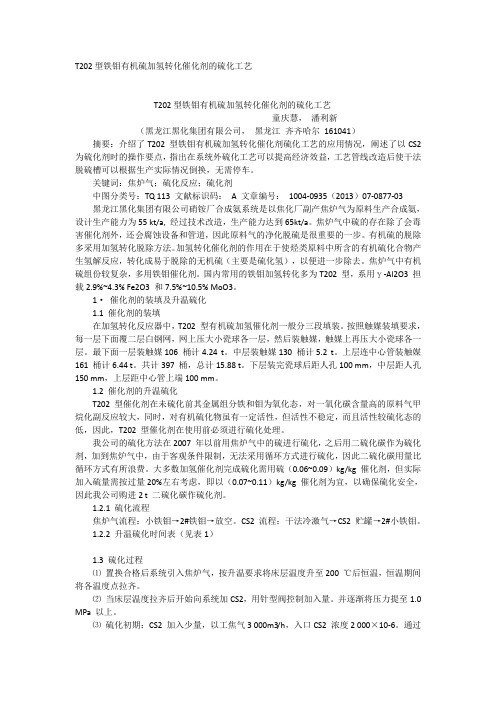

T202型铁钼有机硫加氢转化催化剂的硫化工艺T202型铁钼有机硫加氢转化催化剂的硫化工艺童庆慧,潘利新(黑龙江黑化集团有限公司,黑龙江齐齐哈尔161041)摘要:介绍了T202 型铁钼有机硫加氢转化催化剂硫化工艺的应用情况,阐述了以CS2为硫化剂时的操作要点,指出在系统外硫化工艺可以提高经济效益,工艺管线改造后使干法脱硫槽可以根据生产实际情况倒换,无需停车。

关键词:焦炉气;硫化反应;硫化剂中图分类号:TQ 113 文献标识码:A 文章编号:1004-0935(2013)07-0877-03黑龙江黑化集团有限公司硝铵厂合成氨系统是以焦化厂副产焦炉气为原料生产合成氨,设计生产能力为55 kt/a, 经过技术改造,生产能力达到65kt/a。

焦炉气中硫的存在除了会毒害催化剂外,还会腐蚀设备和管道,因此原料气的净化脱硫是很重要的一步。

有机硫的脱除多采用加氢转化脱除方法。

加氢转化催化剂的作用在于使烃类原料中所含的有机硫化合物产生氢解反应,转化成易于脱除的无机硫(主要是硫化氢),以便进一步除去。

焦炉气中有机硫组份较复杂,多用铁钼催化剂。

国内常用的铁钼加氢转化多为T202 型,系用γ-Al2O3 担载2.9%~4.3% Fe2O3 和7.5%~10.5% MoO3。

1·催化剂的装填及升温硫化1.1 催化剂的装填在加氢转化反应器中,T202 型有机硫加氢催化剂一般分三段填装。

按照触媒装填要求,每一层下面覆二层白钢网,网上压大小瓷球各一层,然后装触媒,触媒上再压大小瓷球各一层。

最下面一层装触媒106 桶计4.24 t。

中层装触媒130 桶计5.2 t。

上层连中心管装触媒161 桶计6.44 t。

共计397 桶,总计15.88 t。

下层装完瓷球后距人孔100 mm,中层距人孔150 mm,上层距中心管上端100 mm。

1.2 催化剂的升温硫化T202 型催化剂在未硫化前其金属组分铁和钼为氧化态,对一氧化碳含量高的原料气甲烷化副反应较大,同时,对有机硫化物虽有一定活性,但活性不稳定,而且活性较硫化态的低,因此,T202 型催化剂在使用前必须进行硫化处理。

精脱硫操作规程

精脱硫工段技术、操作规程一、岗位任务及职责范围 (2)二、产品说明 (2)三、原材料及化学品规格 (3)四、原材料及动力消耗定额 (3)五、生产原理 (4)六、岗位生产工艺流程 (7)七、本工段与其它工段的配合 (8)八、岗位操作程序 (9)(一)原始开车(检修后的开车) (9)(二)触媒的升温、还原、硫化: (10)(三)正常开车 (15)(四)正常停车 (16)(五)短期停车 (19)(六)紧急停车 (19)(七)正常调节 (19)(八)氧化铁、氧化锌倒槽操作 (20)(九)升温炉点火操作 (20)九、正常工艺指标 (21)十、异常现象及其处理 (22)十一、巡回检查 (23)十二、主要设备性能 (24)十三、附表 (25)十四、精脱硫安全技术规程 (27)一、岗位任务及职责范围1.岗位任务:从焦炉气压缩机来的经湿法脱硫后的焦炉煤气,流量30000M3,H2S含量小于20mg/Nm3,有机硫含量小于400mg/Nm3,通过两次有机硫加氢转化和两次脱除无机硫的干法流程,使焦炉气中的总硫含量(主要包括无机硫和有机硫)脱至0.1ppm以下,达到转化和甲醇合成的要求。

原料气H2S的存在,如果不脱除,会造成:○1设备、管道、阀门的腐蚀;○2转化催化剂、甲醇合成催化剂中毒,降低或失去活性。

2.岗位职责范围负责过滤器、预脱硫槽A/B、1#铁钼转化器、氧化铁脱硫槽A/B/C,2#铁钼转化器,氧化锌脱硫槽A/B,升温炉等设备及附属管道阀门,仪表的开停车、生产操作、维护保养;负责系统的缺陷检查、登记、消除及联系处理,防止系统泄漏污染环境。

做好设备检修前的工艺处理工作,检修后的运行和验收工作,负责本岗位消防器材,防毒面具等的使用与维护,负责本系统安全运行。

二、产品说明精脱硫后合格焦炉气:组成:V%H2:60.29 CO:6.35 CO2:2.75 CH4:26.04 N2:3.11 C mHn:0.71 总硫:0.1ppm三、原材料及化学品规格1、湿脱硫来原料焦炉气组成:V%H2:61.09 CO:6.28 CO2:2.72 CH4:25.76 N2:3.08 C mHn:0.70 O2:0.37 总硫:0.1ppm H2S:20mg/Nm3有机硫:400mg/Nm32、催化剂技术规格四、原材料及动力消耗定额3、原材料消耗4、催化剂、化学品消耗五、生产原理1、HT-03特种活性碳吸油剂HT-03特种活性碳吸油剂利用活性碳孔隙发达、比表面积大的特点,对大分子物质具有显著的吸附性,而且吸附饱和后可反复再生。

T202有机硫加氢催化剂硫化方案

T202有机硫加氢催化剂硫化方案T202有机硫加氢催化剂硫化就是利用焦炉气中高浓度H2S将催化剂的金属组分由氧化态转化成相应的硫化态。

硫化的关键是要避免金属氧化态在与H2S反应转化成硫化态之前被热氢还原。

所以,催化剂硫化时,必须控制好温度与循环气中H2S含量,在H2S未穿透催化剂床层前,床层最高点温度不应超过230℃。

利用未经脱硫的高硫原料气硫化。

1、硫化条件:气源:未经脱硫的焦炉气,其中含硫5-7g/m3硫化空速:一般控制在250-400h-1最高温度≤400℃压力:0.1-1.0MPa,放硫时降低到0.1-0.2MPa2、硫化曲线:3、硫化注意事项:(1)系统用氮气置换合格后,引入低硫焦炉气(或循环氮气)进入升温炉,建立升温流程,点燃升温炉,根据升温曲线调节燃烧气量,一般控制升温炉出口温度不大于床层温度50℃,将催化剂升温至220℃恒温,待催化剂床层温度拉平后,改高硫原料气对催化剂进行等温硫化,床层最高温度≤450℃。

(2)硫化时将系统压力以每小时0.3-0.5MPa的速率提至硫化曲线要求的操作压力。

(3)在120℃前主要是赶吸附水平稳升温,防止操作过急。

(4)120℃恒温主要是驱赶吸附水,拉平床层温度。

(5)220℃开始有硫化反应应加强分析,每1小时分析一次进出口H2S含量。

(6)300℃时密切注意床层温度付反应开始,应控制入口温度按硫化曲线进行。

(7)300℃-370℃吸硫激烈,应保证充足时间,使硫化彻底具体参照分析数据定,当开始放硫时(出口H2S浓度大于入口H2S浓度)应加快升温。

(8)硫化时提高压力应缓慢进行,最高提至1.0MPa。

放硫时应把温度提到400℃保持0.1-0.2MPa即可,此时应该保证足够时间,当分析进出口硫浓度基本一致,可认为硫化结束。

(9)催化剂硫化结束后要用低硫原料气对催化剂吹扫,这时可将催化剂床层温度保持在400℃,压力逐渐降低,保持在0.1-0.2MPa即可,这一阶段要保证有足够时间,分析出口H2S≤300mg/m3可停止吹扫,将系统压力逐渐提至0.5MPa,设备保温保压。

- 1、下载文档前请自行甄别文档内容的完整性,平台不提供额外的编辑、内容补充、找答案等附加服务。

- 2、"仅部分预览"的文档,不可在线预览部分如存在完整性等问题,可反馈申请退款(可完整预览的文档不适用该条件!)。

- 3、如文档侵犯您的权益,请联系客服反馈,我们会尽快为您处理(人工客服工作时间:9:00-18:30)。

干法冷激气 焦

南

பைடு நூலகம்

1 用 C 化 铁 钼 催 化 剂 前 期 准备 工作 S硫

( ) 用 现 有 干 法 脱 硫 氧 化 锰 脱 硫 槽 倒 槽 1利 时, 在不 影 响 生 产 的 前 提 下 , 相 应 的 管 线 , 配 使

申 液

图 1 T0 2 2型 铁 钼 催 化 剂升 温 硫 化 工 艺流 程

温 。当床 层 最 低 点 温 度 达 到 6 ℃ 时 , 0 5 0 分 ., 10 15MP . ,. a进行 3次 吹除 。在用 焦炉气 对 T0 22 转 化器 升温 过 程 中 , 稳定 控 制 放 空 气 量 。入 口阀

与放空 阀相 配合 , 防止 系 统大 幅波 动 。T 0 2 2型铁 钼催化 剂升 温硫化 工艺 参数 见表 1 。

T0 22型铁 钼催 化 剂 升 温 硫 化 工 艺 流 程 参 见

图1 。按 工 艺 流 程将 焦 炉 气 引 入 T 0 2 2转化 器并 放空 , 控制 T 0 2 2转化 器 内压力 ≤0 6MP 均 匀 升 . a

变换一脱碳一 甲烷化 , 净化成合 格 的氮氢 气后方 可 生产合成 氨 。在净化 车 间干法脱 硫 工段采 用 T0 22 铁钼预转 化器 ( 小铁 钼 ) 一 0 钼转化 器一2台 2铁

3个氧 化锰脱 硫槽 可与铁 钼转 化器 互相 替代 。 () S 2 C 提前装 入贮 罐 , 相应 管线 与铁 钼 转 将

化 器相连 。 () 3 氧化 锰 脱 硫 槽 提 前 装 铁 钼 催 化 剂 , 为保 证 催化剂 装填 质量 , 装填前 将 炉 内清 理干 净 , 查 检 内衬及箅 子板 以及 中心 管 完好 , 确定 测 温 电偶 并 准 确好用 。装 填 严格 按 照 制 定 的装 填 程 序 进行 。

瓷 球 ( 0mm及 q2 m) 1层 , 5 05m 各 下部 铺 2层 不 锈钢钢 丝 网( 0目 , 1 丝径 . t ) 81 1 。 T n

( ) 化 初期 , 入 少 量 c 工 艺焦 炉 气 流 3硫 加 s, 量 为 300 m / 标 态 ) 进 口 气 中 ( S )为 0 。h( , C:

2 0 0一 。 00 X 1

( ) 化 主期 , 当提 高 C : 4硫 适 S 加入 量 , 以达到

升温速 率要求 为准 。 ( )7 5 30℃左 右 有 放硫 反 应 , 了加 速 放 硫 , 为 30o 7 C恒温后 压力 可 逐渐 降至 0 1~02MP , . . a并

该 炉 (2 2转 化 器 ) 化 剂 分 3层 装 填 , 1层 10 催 第 4 2 ( . , 2层 5 2 ( . , .4t4 2m ) 第 .0t5 5m ) 第3层 64 ( . , 计 装 填 铁 钼 催 化 剂 1 .8t .4t7 1m )共 5 8 。 每层 T0 22型催化 剂 上 、 下表 面 各装 填 惰 性 A, 1 O

致 使液 位 下 降 过 快 , 口气 中 H: 量 浓 度 达 到 出 s质 90 0m 0 g/ m ( 态 ) 现 场 H s气 味 较 大 , 小 标 , 关 针 型 阀 。9月 3日 2 : 5停 止 加 c ,原 因是 床 层 21 s, 温 度有 下 降趋 势 , 以 判 断 c 已全 部加 入 系 统 。 所 s

2 2 硫 化说 明 .

() 1 气体 置换合 格 后 , 统 引人 焦 炉气 , 升 系 按 温要求将 床 层温度 升至 20℃ 后 恒 温 , 温 期 间 0 恒

调 整各 温度点 达 到工艺 要求 。

() 2 当床 层 温 度 达 到 工 艺 要 求 后 , 系统 加 向

c 用 C 罐 出 口阀 ( 型 阀 ) 制 加入 量 , S, s 贮 针 控 并 逐 渐将 压力 提至 1 0MP . a以上 。

停 止加 C S。

2 T0 2 2型铁 钼 催 化 剂 升 温 硫 化 方 案

本次铁钼催化剂升温硫化过程采用焦炉气与 添加 c : s 相结 合的办法。除 了更好 地升温硫 化 T 0 钼催化 剂 , 要保 持生产 的稳 定运行 。 2 2铁 还

() 6 在整个 升 温 过 程 中 , 3 i 录 1次 每 0r n记 a 操 作数 据 , 外 人 员 每 3 n报 告 1次 系 统 压 室 0mi 力 、 s贮 罐 液 位 高 度 及 针形 阀 开 度 、 2 2 化 c, T0转

焦炉气来 ( M1 型压缩机 1 . 6 3

氧化锰脱硫一氧化锌脱硫的流程, 其中铁钼转化器 内装有北京 三聚股份有 限公 司生产 的 T 0 2 2型铁 钼

催化剂 1.8t 07年 7月 , 司 决定 用 c , 5 8 。20 公 s 作 为硫化剂 , 大修 前将 T0 在 22型铁 钼催 化剂 提前 硫 化, 以节省 大修 开车时 间 , 创造经 济效益 。

小氮肥

第3 9卷

第 1期

21年 1 01

表 1 T0 22型 铁 钼 催 化 剂 升 温 硫 化 工 艺 参 数

器 入 口 阀 及 放 空 阀 开 度 。 当 催 化 剂 温 度 达 到 2 0c 开 始 加 C , 3 n分 析 1次 出 、 口 0 = ( S 后 每 0 mi 入

1 0

小氮肥

第3 9卷

第 1期

21 0 1年 1月

T0 2 2型 铁 钼 催 化 剂 的硫 化 及 应 用

王 业 国

( 黑龙 江 黑化 集 团有 限公 司 齐 齐哈 尔 1 14 ) 6 0 1

2 1 升温硫 化 工艺流 程 .

0 前言

黑化集 团有 限公 司现 有 1套 10 k a硝 酸铵 2 t / 装置 , 原料气 为焦炉气 。焦 炉气 需经脱硫 一转 化一