油田油管常用材质

石油管道材料

石油管道材料石油管道是石油运输的重要方式,而石油管道材料的选择直接关系到石油运输的安全和效率。

在选择石油管道材料时,需要考虑多种因素,包括管道的工作环境、运输介质的性质、管道的设计压力和温度等。

下面将就石油管道常用的材料进行介绍。

1. 碳钢。

碳钢是石油管道最常用的材料之一,其优点是价格低廉、强度高、易加工和焊接。

碳钢管道适用于一般的输油、输气和水等介质的输送,但在腐蚀性介质中的抗腐蚀性能较差,需要进行防腐处理。

2. 不锈钢。

不锈钢具有优良的耐腐蚀性能,适用于输送腐蚀性介质的石油管道。

不锈钢管道可以有效地防止介质对管道的腐蚀,延长了管道的使用寿命,但不锈钢材料价格较高,加工和焊接难度也较大。

3. 合金钢。

合金钢是一种具有特殊性能的石油管道材料,其耐高温、耐腐蚀、耐压性能优秀,适用于高温高压石油管道系统。

合金钢管道可以满足在高温高压下的工作要求,但其价格昂贵,需要专业的加工和焊接工艺。

4. 聚乙烯。

聚乙烯是一种常用的塑料管道材料,具有良好的耐腐蚀性能和抗冲击性能,适用于输送一些特殊介质的石油管道。

聚乙烯管道价格低廉,施工方便,但其耐压能力较差,适用于低压输送系统。

5. 玻璃钢。

玻璃钢是一种新型的复合材料,具有优良的耐腐蚀性能和机械性能,适用于海底、地下和特殊环境下的石油管道。

玻璃钢管道重量轻,施工方便,但其价格较高,需要专业的加工和安装技术。

综上所述,选择石油管道材料时需要综合考虑介质性质、工作环境、设计压力和温度等因素,合理选择适合的管道材料可以确保石油管道系统的安全稳定运行,降低维护成本,提高运输效率。

在实际应用中,需要根据具体情况进行选择,并加强管道的监测和维护工作,确保管道系统的安全运行。

制作油管接头的碳钢材料

制作油管接头的碳钢材料全文共四篇示例,供读者参考第一篇示例:在现代工业中,油管接头是连接管道和管件的重要部件,它承担着管道输送液体或气体的重要作用。

在制作油管接头时,选择合适的材料尤为重要,而碳钢材料由于其优异的性能和广泛的应用,成为了制作油管接头的重要材料之一。

碳钢是一种主要由铁和碳组成的合金材料,其含碳量一般在0.12%~2.0%之间。

碳钢具有良好的可塑性、韧性和焊接性,同时价格相对较为经济,因此被广泛应用于制造工程结构、机械零件以及管道连接件等领域。

对于制作油管接头而言,碳钢材料具有以下几个主要优势。

碳钢材料具有良好的机械性能。

碳钢的强度和硬度较高,可以有效地承受管道输送液体或气体时的压力和冲击力。

这使得碳钢制作的油管接头能够保持稳定的连接状态,确保管道的安全运行。

碳钢材料具有良好的耐腐蚀性能。

在输送液体或气体的管道中,常常会受到腐蚀的影响,而碳钢材料具有较好的抗腐蚀能力,能够有效地延长油管接头的使用寿命,并减少维护成本。

碳钢材料具有良好的加工性能和焊接性能,能够满足油管接头制作中的复杂形状和连接要求,同时还可以通过焊接等工艺进行连接,确保制作的油管接头具有良好的密封性和稳定性。

碳钢材料也存在一些局限性,主要表现在其在高温和腐蚀性环境下的性能较差。

在高温环境下,碳钢容易发生变形和蠕变,降低了其强度和硬度,因此在具有高温要求的场合需要采取一定的措施来提高其高温性能。

在强腐蚀性环境中,碳钢材料也容易受到腐蚀的影响,因此需要进行防腐蚀处理或选择其他材料进行替代。

在选择碳钢材料制作油管接头时,需要充分考虑其使用环境和要求,以确保其性能能够满足实际需求。

在制作油管接头时,需要严格按照相关的标准和规范进行设计和加工,确保其质量和安全性能。

碳钢材料作为制作油管接头的重要材料,具有良好的机械性能、耐腐蚀性能和加工性能,在工业领域得到了广泛的应用。

在实际应用中仍需综合考虑其局限性,并根据具体需求进行合理选择和设计,以确保制作的油管接头具有良好的性能和安全性能。

石油常用专用管螺纹和管材的类型及规格

石油常用专用管螺纹和管材的类型及规格一、前言在石油工业发展过程中,API系列规范的石油管专用螺纹起着不可或缺的作用。

石油管专用螺纹主要分为两大类:用于井下工具及钻柱构件连接的石油钻具接头螺纹及用于油套管连接的油套管接头螺纹。

随着油井气钻采作业向更深、更高压力和更高温度等更苛刻工况条件的方向发展,而且石油钻采工艺技术不断的进步,常规石油管螺纹很难满足油田的开发需求。

本文就石油常用专用管螺纹和管材的主要类型、规格及发展现状作相应的介绍。

二、钻具接头螺纹钻具接头螺纹用于如钻铤、钻杆、钻具稳定器及转换接头等钻井工具及钻柱构件的连接。

目前生产和检验依据的标准主要是API SPEC 7。

(螺纹外观见图3)API SPEC 7称钻具接头螺纹为“旋转台肩连接”,是石油钻探行业连接钻柱构件最主要的机械机构。

这种带锥螺纹具有通过轴向位移来补偿连结部分直径误差的特点,因此互换性程度高、结合紧密和装拆容易。

其技术特点为英制锥管螺纹、有台肩连接、三角形螺纹,在管材连接中应用极为广泛。

其主要螺纹型式如表1所示。

表1:钻具接头螺纹类型序号螺纹型式英文写法螺纹牙型规格与种类1 数字型(NC)Number style connection theads V-0.038R NC23-NC77共计13种2 内平型(IF)Internal-flush style connection threads V-0.065 23/8in-51/2in共计6种3 贯眼型(FH)Full-hole style connection threads V-0.065V-0.050V-0.040 31/2in-65/8in共计5种4 正规型(REG)Regular style connection threads V-0.050V-0.040 23/8in-85/8in共计8种1. 内平型螺纹该型钻具接头螺纹连接外加厚或内外加厚钻杆,形成钻杆接头内径、管体加厚内径与管体内径相等或近似的通径。

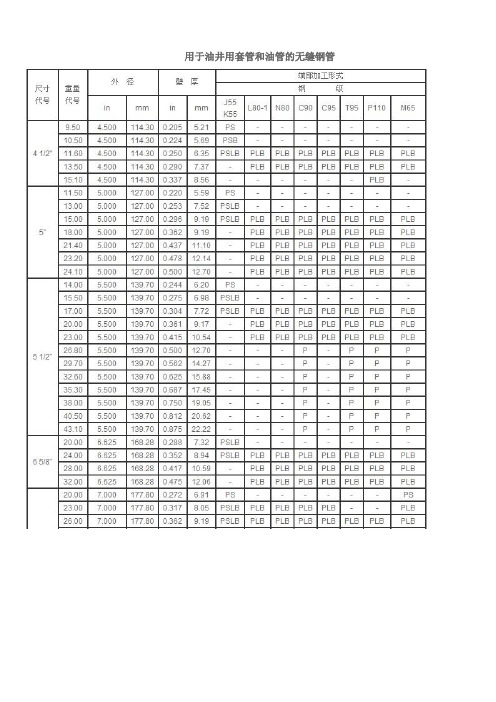

用于油井用套管和油管的无缝钢管.

用于油井用套管和油管的无缝钢管油管是在钻探完成后将原油和天然气从油气层运输到地表的管道,它用以承受开采过程中产生的压力。

油管的外径一般为60.3 毫米到114.3毫米。

芯棒(mandrel)生产无缝管时插进管体内部同轧辊等构成环形孔型使管材成形用的工具。

连续轧管机轧管、管材斜轧延伸、周期式轧管机轧管、顶管和管材冷轧冷拔时都要使用芯棒。

芯棒是一根很长的圆棒和顶头一样在变形区内参与管材的变形,不同的是斜轧时芯棒在管内随着管材边旋转边做轴向运动;纵轧(连轧管、周期式轧管、顶管)时芯棒不旋转但也随管做轴向运动。

在浮动芯棒和限动芯棒连轧管机上(见连续轧管机轧管),芯棒是重要的工具,它们除了要求用高强度和高耐磨性的材质制做外,还要求很高的表面质量,如车削后要经研磨和热处理。

浮动芯棒很长(达30m)很重(达12t)。

限动芯棒的长度稍短,但对材质要求更高。

顶管对使用的芯棒应能承受很大的顶推力。

周期式轧管机的芯棒工作时受热时间长。

斜轧延伸机的芯棒有拉力芯棒、浮动芯棒、限动芯棒和回退式芯棒等。

拉力芯棒是工作时轴向运动速度大于管子轴向运动速度的芯棒(见管材斜轧延伸),芯棒对管子内表面施加拉力。

回退式芯棒是芯棒轴向运动方向与管子轴向运动方向相反,施加后拉力的芯棒。

斜轧延伸机对芯棒的要求比纵轧延伸机的要低。

钢管的分类及其标准一、钢管的分类1、按生产方法分类(1)无缝钢管--热轧管、冷轧管、冷拔管、挤压管、顶管(2)焊管(a)按工艺分--电弧焊管、电阻焊管(高频、低频)、气焊管、炉焊管(b)按焊缝分--直缝焊管、螺旋焊管2、按断面形状分类(1)简单断面钢管--圆形钢管、方形钢管、椭圆形钢管、三角形钢管、六角形钢管、菱形钢管、八角形钢管、半圆形钢圆、其他(2)复杂断面钢管--不等边六角形钢管、五瓣梅花形钢管、双凸形钢管、双凹形钢管、瓜子形钢管、圆锥形钢管、波纹形钢管、表壳钢管、其他3、按壁厚分类--薄壁钢管、厚壁钢管4、按用途分类--管道用钢管、热工设备用钢管、机械工业用钢管、石油、地质钻探用钢管、容器钢管、化学工业用钢管、特殊用途钢管、其他二、无缝钢管标准是一种具有中空截面、周边没有接缝的长条钢材。

石油管道的基本知识

、石油管有关基本知识1、石油管相关专用名词解释API:它是英文American Petroleum Institute的缩写,中文意思为美国石油学会。

OCTG:它是英文Oil Country Tubular Goods的缩写,中文意思为石油专用管材,包括成品油套管、钻杆、钻铤、接箍、短接等。

油管:在油井中用于采油、采气、注水和酸化压裂的管子。

套管:从地表面下入已钻井眼作衬壁,以防止井壁坍塌的管子。

钻杆:用于钻井眼的管子。

管线管:用于输送油、气的管子。

接箍:用于连接两根带螺纹管子并具有内螺纹的圆筒体。

接箍料:用于制造接箍的管子。

API螺纹:API 5B标准规定的管螺纹,包括油管圆螺纹、套管短圆螺纹、套管长圆螺纹、套管偏梯形螺纹、管线管螺纹等。

特殊扣:具有特殊密封性能、连接性能以及其它性能的非API螺纹扣型。

失效:在特定的服役条件下发生变形、断裂、表面损伤而失去原有功能的现象。

油套管失效的主要形式有:挤毁、滑脱、破裂、泄漏、腐蚀、粘结、磨损等。

2、石油相关标准API 5CT:套管和油管规范(目前最新版为第8版)API 5D:钻杆规范(目前最新版为第5版)API 5L:管线钢管规范(目前最新版为第44版)API 5B:套管、油管和管线管螺纹的加工、测量和检验规范GB/T 9711.1-1997:石油天然气工业输送钢管交货技术条件第1部分:A级钢管GB/T9711.2-1999:石油天然气工业输送钢管交货技术条件第2部分:B级钢管GB/T9711.3-2005:石油天然气工业输送钢管交货技术条件第3部分:C级钢管二、油管1、油管的分类油管分为平式油管(NU)、加厚油管(EU)和整体接头油管。

平式油管是指管端不经过加厚而直接车螺纹并带上接箍。

加厚油管是指两管端经过外加厚以后,再车螺纹并带上接箍。

整体接头油管是指一端经过内加厚车外螺纹,另一端经过外加厚车内螺纹,直接连接不带接箍。

2、油管的作用①、抽取油汽:油气井打完并固井之后,在油层套管中放置油管,以抽取油气至地面。

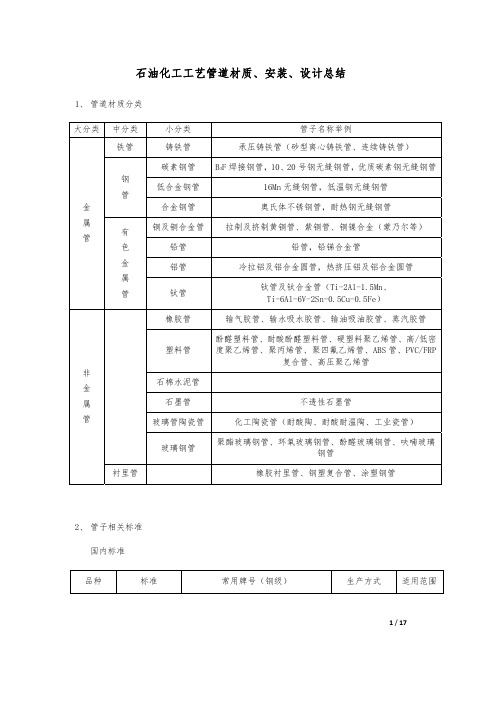

石油化工工艺管道材质、安装、设计总结(上)

Mo STPA12

温度 400~450℃ 主要用于高温配管

Cr.Mo STPA20 STPA22 STPA23 STPA24 STPA25 STPA26

S

经热处 理

温度 450~500℃ 500~550℃ 550~600℃ 550~650℃ 600~650℃

SUS 304TP SUS304HTP SUS 304LTP SUS 309TP SUS 309STP SUS 310TP SUS 310STP SUS 316TP SUS 316HTP SUS 316LTP SUS 316TiTP SUS 317TP SUS 317LTP SUS 836LTP SUS 890LTP SUS 321TP SUS 321HTP SUS 347TP SUS 347HTP SUS 329J1TP SUS329J3LTP SUS329J4LTP SUS 405TP SUS 409LTP SUS 430TP SUS 430LXTP SUS430J1LTP SUS 436LTP SUS 444TP

直缝电焊 钢管

GB/T13793-200 8

08#,10#,15#,20# 钢 、 Q195 、 Q215A 、 Q215B、Q235A、Q235B、Q235C、Q295A、 Q295B、Q345A、Q345B、Q345C

不热处理

≤200℃

输送流体 用无缝钢

管

GB/T8163-2008

10#,20#优质碳素钢、Q295、Q345、Q390、 Q420、Q460

00Cr18Ni10N、0Cr19Ni9N、 0Cr19Ni10NbN、00Cr17Ni13Mo2N、

0Cr17Ni12Mo2N

热处理并酸洗

奥氏体不 锈钢

油井复合管介绍

国润管业——超高分子量聚乙烯油井复合管超高分子量聚乙烯油井管介绍超高分子量聚乙烯油井管采用超高分子材料为内衬层,经过特殊工艺在高温条件下挤出成型的耐磨油井用管,是一种分子量大于250万的热塑性工程塑料。

该产品具有极高的耐磨性、抗冲击性、优良的抗内压强度、耐环境应力开裂性、良好的自润滑、抗粘附性、独特的耐低温性、优良的化学稳定性能。

目前,河南洛阳国润管业经先后不断试验和研发成功生产出超高强度油井管,对油田行业中的各种酸液、碱液、原油、成品油等输送都有高浓度的耐腐蚀作用。

而且它的使用寿命是钢管的6-10倍左右,充分展现出超高分子量聚乙烯油井管“节能、环保、经济、高效”的优越性。

石油行业为什么采用油井管在钻采石油、天然气时,除需要钻探机械设备外,还需要专用管材,即钻柱、套管、油管等,统称为“油井管”。

由于行业的特殊性质,所以在选用管材时都会用耐腐蚀较强的管道。

有些油井压力达到或超过100MPa,井底温度超过200℃;有些油田是硫化氢、二氧化碳、负离子等共存的重腐蚀油气。

这样的钻采条件对油井管的要求很苛刻,一旦油井管选择不当,造成脱扣、压溃和漏气,将会使油井报废。

超高分子量聚乙烯油井管适用范围:(以下简称:超高油井管)1、有杆泵井:适用于杆管偏磨、腐蚀、结蜡严重井。

特别适合于水平井,定向井,井斜方位大,井身不正,杆、管故障率高的油井。

2、内衬于剩余壁厚不小于原壁厚50%的旧油管中,可继续使用。

3、注水井:适用于结垢、腐蚀严重的注水井。

4、腐蚀性气井:适用于含H2S和CO2的气井。

5、海上油气井及陆上高产井:大大延长管柱寿命,减少停产损失,降低综合维修成本。

6、能改善人工举升系统效率,可作为节电措施应用。

超高分子量聚乙烯油井管的特点:1、高耐磨性超高油井管耐摩擦系数最小,加上内部分子链特别长,使得管材的耐磨性在输送浆体原油出时比钢管、不锈钢管高4-7倍。

2、增强性抗拉强度和高抗冲击性超高油井管的抗拉强度是PE80的2.5倍、PEl00的2倍,同时它的抗环境应力开裂能力是P引00的1倍以上,而耐疲劳性是PEl00的30倍以上。

油气田集输和长输管道管道材料选用规定

油气田集输和长输管道材料选用规定一、管道材料设计原则1.长输管道干线分为GA1(1)、GA1(2)、GA2类压力管道,站场内与主干线相连的管输系统(泵、炉、计量、阀组等)宜按GA类长输管道设计,其他归类为GC类工业管道;油气田集输管道干线分为GA1(1)、GA2类压力管道,各场站内部管道宜按照GC类工业管道设计。

场站界面宜为围墙外2m。

2. GC类管道材料的选用应符合TSG D0001-2009的要求。

3. GA类管道材料和制管要求执行GB/T 9711、API 5L等标准规范,GC类管道材料和制管要求执行GB/T 20801、GB 50316、SH 3059、GB/T 9711、ASME B31.3、等标准规范。

4. 按照GB/T 20801、GB 50316、SH 3059等标准规范进行设计和选用的管道组成件,应满足现行国家、行业标准的相关要求。

按照ASME B31.3等标准规范进行设计和选用的管道组成件,应满足ASTM、ASME、API等标准的相应要求。

5. 油气田集输管道材料的设计寿命宜为15年;长输管道宜为30年。

6. 国标材料尺寸系列选用SH/T 3405、GB/T 9711;美标材料尺寸系列选用ASME B36.10M或ASME B36.19M、API 5L。

二、一般规定1. 管道材料,应根据管道级别、设计温度、设计压力和介质特殊要求等设计条件,以及材料加工工艺性能、焊接性能和经济合理性等选用。

2. GA类管道不得采用沸腾钢、碳素结构钢,应采用PSL2等级、高纯净度、细晶粒(晶粒度≥8级)全镇静钢,其中,L485及以上钢级应采用针状铁素体型镇静钢。

这类钢的炼制要求是针对油气长输管道的使用要求提出的,归类于管线钢。

3. GC类管道可根据介质物性按《压力管道规范工业管道》GB 20801第二部分材料第6.3.1表1选用。

长输和油气田的场站内部与主生产流程相连的可燃介质管道应采用PSL2等级管线钢,其他介质管道可根据介质物性和危险性选择管材,但执行GB/T 8163、GB 6479、GB 9948时,宜采用PSL2等级。

石油管道的基本知识

、石油管有关基本知识1、石油管相关专用名词解释API:它是英文American Petroleum Institute的缩写,中文意思为美国石油学会。

OCTG:它是英文Oil Country Tubular Goods的缩写,中文意思为石油专用管材,包括成品油套管、钻杆、钻铤、接箍、短接等。

油管:在油井中用于采油、采气、注水和酸化压裂的管子。

套管:从地表面下入已钻井眼作衬壁,以防止井壁坍塌的管子。

钻杆:用于钻井眼的管子。

管线管:用于输送油、气的管子。

接箍:用于连接两根带螺纹管子并具有内螺纹的圆筒体。

接箍料:用于制造接箍的管子。

API螺纹:API 5B标准规定的管螺纹,包括油管圆螺纹、套管短圆螺纹、套管长圆螺纹、套管偏梯形螺纹、管线管螺纹等。

特殊扣:具有特殊密封性能、连接性能以及其它性能的非API螺纹扣型。

失效:在特定的服役条件下发生变形、断裂、表面损伤而失去原有功能的现象。

油套管失效的主要形式有:挤毁、滑脱、破裂、泄漏、腐蚀、粘结、磨损等。

2、石油相关标准API 5CT:套管和油管规范(目前最新版为第8版)API 5D:钻杆规范(目前最新版为第5版)API 5L:管线钢管规范(目前最新版为第44版)API 5B:套管、油管和管线管螺纹的加工、测量和检验规范GB/T 9711.1-1997:石油天然气工业输送钢管交货技术条件第1部分:A级钢管GB/T9711.2-1999:石油天然气工业输送钢管交货技术条件第2部分:B级钢管GB/T9711.3-2005:石油天然气工业输送钢管交货技术条件第3部分:C级钢管二、油管1、油管的分类油管分为平式油管(NU)、加厚油管(EU)和整体接头油管。

平式油管是指管端不经过加厚而直接车螺纹并带上接箍。

加厚油管是指两管端经过外加厚以后,再车螺纹并带上接箍。

整体接头油管是指一端经过内加厚车外螺纹,另一端经过外加厚车内螺纹,直接连接不带接箍。

2、油管的作用①、抽取油汽:油气井打完并固井之后,在油层套管中放置油管,以抽取油气至地面。

油气田井下油管的防腐技术

油气田井下油管的防腐技术油气田井下油管的防腐技术是为了保护油管不被腐蚀或受损,延长其使用寿命并确保油气输送的安全性。

以下是几种常见的井下油管防腐技术:1. 耐蚀涂层技术:在油管表面涂覆耐蚀涂层是一种常用的防腐技术。

这些涂层可以是有机涂层,如环氧树脂、聚乙烯等;也可以是无机涂层,如锌、铝等金属涂层。

涂层的选择要根据环境条件确定,以提供最佳的防腐效果。

2. 阴极保护技术:阴极保护是一种通过施加电流,使油管成为阴极,从而降低其对应腐蚀的技术。

常见的阴极保护方法有两种:外部阴极保护和内部阴极保护。

外部阴极保护是通过在油管周围埋设阳极,并连接到直流电源上,以形成阴极保护电位。

内部阴极保护是在油管内部放置阳极,通常是以镁合金或铝合金制成,然后通过电流源供电。

3. 电泳防腐技术:电泳防腐技术是将油管浸入特定的涂料中,形成一个带电颗粒悬浮液,然后在外加电场的作用下,使涂层颗粒在油管表面均匀沉积。

这种方法可以形成均匀且致密的涂层,提供有效的防腐保护。

4. 高温耐蚀合金技术:对于高温、高压和腐蚀性介质环境下的油气田井下油管,常采用高温耐蚀合金材料进行防腐。

这些合金具有优异的耐腐蚀性能和高温稳定性,能够在恶劣环境中保护油管免受腐蚀损害。

5. 定期维护和检查:除了使用防腐技术,定期的维护和检查也是保护井下油管的重要手段。

定期清洗、除锈和重新涂覆涂层,及时修复损坏或脱落的涂层,对油管进行定期检查以发现并处理潜在腐蚀问题,都是关键的防护措施。

总之,井下油管防腐技术的选择和应用需要根据具体情况来确定,包括油气田环境条件、油气成分、运行压力和温度等。

合理选择和应用防腐技术,同时进行定期维护和检查,能够有效延长油管的使用寿命并保障油气输送的安全性。